WO2025041542A1 - Surface-treated aluminum material, method for producing same, metal housing, and kitchen device - Google Patents

Surface-treated aluminum material, method for producing same, metal housing, and kitchen deviceDownload PDFInfo

- Publication number

- WO2025041542A1 WO2025041542A1PCT/JP2024/027164JP2024027164WWO2025041542A1WO 2025041542 A1WO2025041542 A1WO 2025041542A1JP 2024027164 WJP2024027164 WJP 2024027164WWO 2025041542 A1WO2025041542 A1WO 2025041542A1

- Authority

- WO

- WIPO (PCT)

- Prior art keywords

- oxide layer

- base material

- aluminum

- treated aluminum

- aluminum material

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Pending

Links

Images

Classifications

- C—CHEMISTRY; METALLURGY

- C25—ELECTROLYTIC OR ELECTROPHORETIC PROCESSES; APPARATUS THEREFOR

- C25D—PROCESSES FOR THE ELECTROLYTIC OR ELECTROPHORETIC PRODUCTION OF COATINGS; ELECTROFORMING; APPARATUS THEREFOR

- C25D11/00—Electrolytic coating by surface reaction, i.e. forming conversion layers

- C25D11/02—Anodisation

- C25D11/04—Anodisation of aluminium or alloys based thereon

- C—CHEMISTRY; METALLURGY

- C25—ELECTROLYTIC OR ELECTROPHORETIC PROCESSES; APPARATUS THEREFOR

- C25D—PROCESSES FOR THE ELECTROLYTIC OR ELECTROPHORETIC PRODUCTION OF COATINGS; ELECTROFORMING; APPARATUS THEREFOR

- C25D11/00—Electrolytic coating by surface reaction, i.e. forming conversion layers

- C25D11/02—Anodisation

- C25D11/04—Anodisation of aluminium or alloys based thereon

- C25D11/06—Anodisation of aluminium or alloys based thereon characterised by the electrolytes used

- C—CHEMISTRY; METALLURGY

- C25—ELECTROLYTIC OR ELECTROPHORETIC PROCESSES; APPARATUS THEREFOR

- C25D—PROCESSES FOR THE ELECTROLYTIC OR ELECTROPHORETIC PRODUCTION OF COATINGS; ELECTROFORMING; APPARATUS THEREFOR

- C25D11/00—Electrolytic coating by surface reaction, i.e. forming conversion layers

- C25D11/02—Anodisation

- C25D11/04—Anodisation of aluminium or alloys based thereon

- C25D11/06—Anodisation of aluminium or alloys based thereon characterised by the electrolytes used

- C25D11/08—Anodisation of aluminium or alloys based thereon characterised by the electrolytes used containing inorganic acids

- C—CHEMISTRY; METALLURGY

- C25—ELECTROLYTIC OR ELECTROPHORETIC PROCESSES; APPARATUS THEREFOR

- C25D—PROCESSES FOR THE ELECTROLYTIC OR ELECTROPHORETIC PRODUCTION OF COATINGS; ELECTROFORMING; APPARATUS THEREFOR

- C25D11/00—Electrolytic coating by surface reaction, i.e. forming conversion layers

- C25D11/02—Anodisation

- C25D11/04—Anodisation of aluminium or alloys based thereon

- C25D11/16—Pretreatment, e.g. desmutting

- C—CHEMISTRY; METALLURGY

- C25—ELECTROLYTIC OR ELECTROPHORETIC PROCESSES; APPARATUS THEREFOR

- C25D—PROCESSES FOR THE ELECTROLYTIC OR ELECTROPHORETIC PRODUCTION OF COATINGS; ELECTROFORMING; APPARATUS THEREFOR

- C25D11/00—Electrolytic coating by surface reaction, i.e. forming conversion layers

- C25D11/02—Anodisation

- C25D11/04—Anodisation of aluminium or alloys based thereon

- C25D11/18—After-treatment, e.g. pore-sealing

- C—CHEMISTRY; METALLURGY

- C25—ELECTROLYTIC OR ELECTROPHORETIC PROCESSES; APPARATUS THEREFOR

- C25F—PROCESSES FOR THE ELECTROLYTIC REMOVAL OF MATERIALS FROM OBJECTS; APPARATUS THEREFOR

- C25F3/00—Electrolytic etching or polishing

- C25F3/02—Etching

- C25F3/04—Etching of light metals

- C—CHEMISTRY; METALLURGY

- C25—ELECTROLYTIC OR ELECTROPHORETIC PROCESSES; APPARATUS THEREFOR

- C25F—PROCESSES FOR THE ELECTROLYTIC REMOVAL OF MATERIALS FROM OBJECTS; APPARATUS THEREFOR

- C25F3/00—Electrolytic etching or polishing

- C25F3/16—Polishing

- C25F3/18—Polishing of light metals

- C25F3/20—Polishing of light metals of aluminium

Definitions

- the present inventionrelates to surface-treated aluminum materials, their manufacturing methods, metal housings, and kitchen appliances.

- Aluminum materials made of aluminum or aluminum alloysare used for a variety of purposes.

- An anodized filmmay be formed on the surface of these aluminum materials for the purpose of surface protection.

- a sealing treatmentmay be performed to close the pores that form in the anodized film and increase the corrosion resistance of the aluminum material.

- Patent Document 1describes a surface treatment method for aluminum or aluminum alloys, which is characterized by having a step of forming an anodized film on the surface of aluminum or aluminum alloy, a first sealing treatment step of immersing the surface in an aqueous solution containing nickel fluoride at 20 to 35°C, and a second sealing treatment step of immersing the surface in an aqueous solution containing nickel acetate at 80 to 93°C.

- the aluminum material obtained by the manufacturing method of Patent Document 1is prone to cracks in the anodized film when the temperature rises, and there is a risk of foreign matter consisting of small pieces of the anodized film being generated.

- the present inventionwas made in light of this background, and aims to provide a surface-treated aluminum material that can suppress the occurrence of cracks even when the temperature rises, a manufacturing method thereof, a metal housing, and a kitchen appliance.

- a first aspect of the present inventionis a surface-treated aluminum material having a base material made of aluminum or an aluminum alloy and a protective coating formed on the base material,

- the protective coatingis made of an oxide of aluminum, and has an oxide layer covering the base material; a hydrated oxide layer covering the oxide layer;

- the hydrated oxide layeris a hydrated oxide of aluminum; a metal oxide and/or metal hydroxide containing one or more metal elements selected from the group consisting of Ni (nickel), Cr (chromium), Zr (zirconium), Si (silicon), Ti (titanium), Au (gold), Ag (silver), Co (cobalt), Mo (molybdenum), Mn (manganese), Nb (niobium), Ta (tantalum), W (tungsten), Zn (zinc), Fe (iron), Ir (iridium) and Sc (scandium);

- the surface-treated aluminum materialis characterized in that, when cathodic polarization measurements are performed on the base material and the surface-treated

- a second aspect of the present inventionis a surface-treated aluminum material having a base material made of aluminum or an aluminum alloy and a protective coating formed on the base material,

- the protective coatingis made of an oxide of aluminum, and has an oxide layer covering the base material; a hydrated oxide layer covering the oxide layer;

- the hydrated oxide layeris a hydrated oxide of aluminum; and a metal oxide and/or metal hydroxide containing one or more metal elements selected from the group consisting of Ni, Cr, Zr, Si, Ti, Au, Ag, Co, Mo, Mn, Nb, Ta, W, Zn, Fe, Ir and Sc;

- a sample having the protective coating on one side of the base materialis prepared from the surface-treated aluminum material, and a strain gauge is attached to the back side of the surface of the sample having the protective coating, and the difference ⁇ 1 - ⁇ 2 between the amount of strain ⁇ 1 of the sample at a temperature of 200°C and the amount of strain ⁇ 2 of the base material at a temperature of 200°C is measured, and

- the third aspect of the present inventionis a metal housing made of the surface-treated aluminum material of the above-mentioned aspect.

- the fourth aspect of the present inventionis a kitchen appliance that includes the metal casing.

- a fifth aspect of the present inventionis a method for producing a surface-treated aluminum material according to the above aspect, forming the oxide layer having pores on the base material by subjecting the base material to anodizing treatment; Thereafter, the base material and the oxide layer are heated at a temperature of 200° C. or more and 400° C. or less, Thereafter, the oxide layer is brought into contact with a sealing agent containing the metal element to form the hydrated oxide layer on the oxide layer and seal the pores.

- the surface-treated aluminum material (hereinafter referred to as "aluminum material") of the first embodimenthas a protective coating comprising the oxide layer and the hydrated oxide layer on the surface of a base material.

- the ratio J1/J2 of the current density J1 of the surface-treated aluminum material to the current density J2 of the base materialis 90 x 10-5 or less.

- An aluminum material having such characteristicshas excellent heat resistance and can suppress the occurrence of cracks even when the temperature rises.

- the aluminum material of the second aspecthas a protective coating comprising the oxide layer and the hydrated oxide layer on the surface of a base material. Also, the difference ⁇ 1- ⁇ 2 between the amount of strain ⁇ 1 of the sample at a temperature of 200° C. and the amount of strain ⁇ 2 of the base material at a temperature of 200° C., measured by the specific method, is 100 ⁇ 10 ⁇ 6 or less. An aluminum material having such characteristics has excellent heat resistance and can suppress the occurrence of cracks even when the temperature rises.

- the metal housing of the third embodimentis made of the aluminum material, so it has excellent heat resistance and can suppress the occurrence of cracks even when the temperature rises.

- the metal casing of the kitchen appliance of the fourth aspectis made of the aluminum material.

- the aluminum materialhas excellent heat resistance, so that the occurrence of cracks in the metal casing of the kitchen appliance can be suppressed even when the temperature rises.

- the base materialis anodized, and then the oxide layer formed by the anodization is heated at a temperature within the specific range.

- the oxide layeris brought into contact with a sealant to form a hydrated oxide layer on the oxide layer and seal the pores, thereby improving heat resistance and suppressing the occurrence of cracks even when the temperature rises.

- FIG. 1is a cross-sectional view of a surface-treated aluminum material in Example 1.

- FIG. 2is a cross-sectional view of a base material on which an oxide layer is formed in the manufacturing process of the surface-treated aluminum material of Example 1.

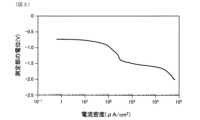

- FIG. 3is an explanatory diagram showing the cathodic polarization curve of the base material in Example 1.

- FIG. 4is an enlarged view of a step in the cathodic polarization curve of the base material.

- FIG. 5is an explanatory diagram showing a method for measuring the amount of strain of a surface-treated aluminum material in a reference example.

- FIG. 6is an explanatory diagram showing the measurement results of the amount of strain of the surface-treated aluminum material in the reference example.

- the base material of the aluminum materialis made of aluminum or an aluminum alloy.

- the shape of the base materialis not particularly limited, and may take various shapes depending on the application of the aluminum material.

- the material of the base materialmay be appropriately selected from the group consisting of aluminum and aluminum alloys depending on the application of the aluminum material. More specifically, the aluminum constituting the base material may be, for example, 1000 series aluminum.

- the aluminum alloy constituting the base materialmay be, for example, 2000 series aluminum alloy, 3000 series aluminum alloy, 4000 series aluminum alloy, 5000 series aluminum alloy, 6000 series aluminum alloy, 7000 series aluminum alloy, and 8000 series aluminum alloy.

- a protective coatingis provided on the base material, which is made of an oxide of aluminum and includes an oxide layer laminated on the base material and a hydrated oxide layer laminated on the oxide layer.

- the hydrated oxide layerincludes a hydrated oxide of aluminum and one or more metal compounds selected from the group consisting of metal oxides and metal hydroxides containing the metal element.

- the protective coatingis obtained, for example, by anodizing the base material to form an oxide layer with a large number of pores on the surface of the base material, and then performing a sealing treatment to block the pores in the oxide layer with the hydrated oxide layer.

- Such a protective coatinghas excellent corrosion resistance against corrosive gases. Therefore, by forming the protective coating on the base material, the corrosion resistance of the aluminum material can be increased.

- the thickness of the protective filmis preferably 2 ⁇ m or more. This can further improve the corrosion resistance of the aluminum material. From the viewpoint of corrosion resistance, there is no particular upper limit to the thickness of the protective film, and the thicker the protective film, the more the corrosion resistance of the aluminum material can be improved. From this viewpoint, the thickness of the protective film is more preferably 5 ⁇ m or more, and even more preferably 10 ⁇ m or more.

- the upper manufacturing limit for the thickness of the protective filmis, for example, 200 ⁇ m. From the viewpoint of shortening the manufacturing time, the thickness of the protective film is preferably 100 ⁇ m or less.

- the ratio A M /A H of the integrated value A M of the emission intensity of the metal element to the integrated value A H of the emission intensity of hydrogen in the range from the surface of the aluminum material to a depth of 500 nm , measured by glow discharge optical emission spectroscopy (hereinafter referred to as " GD -OES" )is preferably 0.1 or more and 5.0 or less.

- the emission intensity of an element measured by GD-OESrepresents the content of the element, and the higher the emission intensity, the more the element is contained.

- most of the hydrated oxide layeris composed of aluminum hydroxide. Therefore, the value of the ratio A M /A H represents the content of the metal element normalized by the amount of aluminum hydroxide. And, by setting the value of the ratio A M /A H in the aluminum material within the specific range, the effect of improving corrosion resistance can be obtained more reliably.

- the value of the ratio A M /A Hcan be calculated by the following method. First, in the depth direction profile of the hydrogen emission intensity of the aluminum material obtained by GD-OES, the hydrogen emission intensities at each measurement point existing within a range from the surface to a depth of 500 nm are added together, and this value is taken as the integrated value A H of the hydrogen emission intensity. Similarly, in the depth direction profile of the metal element emission intensity of the aluminum material, the metal element emission intensities at each measurement point existing within a range from the surface to a depth of 500 nm are added together, and this value is taken as the integrated value A M of the metal element emission intensity. The integrated value A M of the metal element emission intensity thus obtained is divided by the integrated value A H of the hydrogen emission intensity to obtain the value of the ratio A M /A H.

- the mass loss per unit area of the aluminum materialis preferably 0.3 g/ dm2 or less.

- the pores of the oxide layerare sufficiently sealed by the hydrated oxide layer. Therefore, by setting the mass loss per unit area of the aluminum material within the specific range, the corrosion resistance of the aluminum material can be more reliably improved.

- the specific method for the pore sealing testis as follows. First, 35 mL of phosphoric acid and 20 g of chromic anhydride are dissolved in water to prepare 1 L of test liquid. Next, a test piece including a protective film is taken from the aluminum material, and the area of the protective film on the test piece is measured. After removing any dirt from the surface of this test piece, the mass of the test piece is measured. After that, the test piece is immersed in the test liquid maintained at a temperature of 38°C ⁇ 1°C for 15 minutes ⁇ 5 seconds.

- test specimenAfter the test specimen has been immersed in the test liquid, it is washed with running water and then with deionized or distilled water. After washing, the test specimen is thoroughly dried and its mass is measured.

- the mass loss per unit area ⁇ S(unit: g/ dm2 )/S (1)

- An aluminum material having a current density J1 ratio J1/J2 within the specific rangeis less likely to crack when the temperature rises and has excellent heat resistance.

- the current density ratio J1/J2is preferably 70 ⁇ 10-5 or less, more preferably 50 ⁇ 10-5 or less, and even more preferably 30 ⁇ 10-5 or less. From the viewpoint of improving the heat resistance of the aluminum material, there is no lower limit to the current density ratio J1/J2, but the current density ratio J1/J2 is always a value greater than 0 by definition.

- the surface-treated aluminum material according to the second aspecthas a characteristic that a difference ⁇ 1- ⁇ 2 between the strain amount ⁇ 1 of the sample at a temperature of 200° C. and the strain amount ⁇ 2 of the base material at a temperature of 200° C., measured in a state in which a strain gauge is attached to the back side of the surface of the sample having the protective film, is 100 ⁇ 10 ⁇ 6 or less.

- An aluminum material in which the difference in strain amount ⁇ 1- ⁇ 2 is within the specific rangeis less likely to crack when the temperature rises and has excellent heat resistance.

- the lower limit of the difference in strain amount ⁇ 1- ⁇ 2 of the sample prepared from the aluminum materialis usually -100 ⁇ 10 ⁇ 6 or more.

- the method for preparing a sample from the surface-treated aluminum materialis not particularly limited, and various methods can be used as long as they do not affect the amount of strain in the sample.

- the surface-treated aluminum materialis a plate having a protective coating on only one side of the base material

- a small piece of the surface-treated aluminum material cut to an appropriate sizecan be used as the sample.

- the surface-treated aluminum materialis a plate having a protective coating on both sides of the base material

- the surface-treated aluminum materialcan be cut to an appropriate size to prepare a small piece, and then one of the two protective coatings on the small piece can be removed to obtain a sample.

- a method for removing the protective coatingfor example, a method of dissolving the protective coating using an acid or alkali can be used.

- the aluminum materialcan suppress the occurrence of cracks in the protective coating even when the temperature rises. Therefore, the aluminum material is suitable for applications such as the housing of kitchen appliances and other appliances that become hot during use. More specifically, the aluminum material is suitable for use in, for example, metal housings of kitchen appliances. Examples of kitchen appliances include cooking appliances such as ovens, microwave ovens, gas stoves, and fryers, as well as hot food showcases.

- a base material made of aluminum or an aluminum alloyis prepared.

- the method of producing the base materialis not particularly limited, and a known method can be adopted.

- the base materialmay be produced by a method in which casting, rolling, and heat treatment are appropriately combined.

- pretreatment for the anodizing treatmentsuch as degreasing, acid washing, and polishing may be performed as necessary before the anodizing treatment is performed.

- the base materialis anodized to form the oxide layer having pores on the base material.

- an oxide layercan be formed on the surface of the base material by passing a direct current between the base material and the counter electrode while the base material and the counter electrode are immersed in an electrolyte.

- the oxide layer formed in this manneris composed of an oxide of aluminum such as alumina, and has a large number of pores.

- the electrolyte used in the anodizing treatmentmay be, for example, an acid electrolyte containing an electrolyte such as sulfuric acid or phosphoric acid, or an alkaline electrolyte containing an electrolyte such as sodium metaborate.

- the electrolyte used in the anodizing treatmentpreferably contains an inorganic electrolyte consisting of an inorganic cation such as a metal ion or ammonium ion, and one or more anions selected from the group consisting of sulfate ions, phosphate ions, and borate ions.

- the current density of the direct current in the anodizing treatmentcan be appropriately set, for example, in the range of 1 mA/ cm2 to 100 mA/ cm2 .

- the temperature of the electrolyte in the anodizing treatmentcan be appropriately set, for example, in the range of 0°C to 40°C.

- the thickness of the oxide layer formed in the anodizing processis preferably 2 ⁇ m or more.

- the thickness of the protective film obtained after sealingcan be made sufficiently thick, making it easier to obtain an aluminum material with excellent corrosion resistance and heat resistance.

- the base material and the oxide layerare heated at a temperature of 200°C to 400°C.

- the oxide layeris heated at a temperature within the specific range before sealing the pores in the oxide layer, thereby alleviating the internal stress in the oxide layer.

- the internal stress in the protective film after sealingcan be reduced.

- the occurrence of cracks in the protective film when heatedcan be suppressed, and the heat resistance of the aluminum material can be improved.

- the heating temperature of the oxide layeris set to 200°C or higher.

- the heating temperature of the oxide layeris set to 400°C or lower.

- the heatingmay be terminated immediately after the temperature of the oxide layer reaches the desired temperature, or the temperature may be maintained for a certain period of time after the desired temperature is reached. From the viewpoint of sufficiently alleviating the internal stress of the oxide layer and more reliably increasing the heat resistance of the aluminum material, it is preferable that the heating time from the start of heating the oxide layer to the end of heating is 3 minutes or more and less than 12 hours.

- the oxide layerAfter heating the oxide layer, the oxide layer is brought into contact with a sealing agent. This forms the hydrated oxide layer on the oxide layer, and seals the pores with the hydrated oxide layer.

- a sealing agentfor example, an aqueous solution containing one or more metal elements selected from the group consisting of Ni, Cr, Zr, Si, Ti, Au, Ag, Co, Mo, Mn, Nb, Ta, W, Zn, Fe, Ir, and Sc can be used.

- an aqueous solution containing the metal elementis used as a sealing agent and brought into contact with the oxide layer, the hydration reaction of the aluminum oxide and the precipitation reaction of the metal element proceed in parallel.

- a hydrated oxide layer containing a hydrated oxide of aluminum and an oxide and/or hydroxide of the metal elementcan be formed on the oxide layer.

- the sealing agentis preferably an aqueous solution containing ions of the metal element.

- the metal element in the sealing agentmay be present as a metal ion or as a complex ion.

- an aqueous solution of a metal salt containing the metal elementsuch as an aqueous solution of nickel acetate, an aqueous solution of cobalt acetate, an aqueous solution of a chromate, or an aqueous solution of a silicate, can be used.

- Example 1An embodiment of the surface-treated aluminum material and its manufacturing method will be described with reference to Figures 1 and 2.

- the surface-treated aluminum material 1 of this embodimenthas a base material 2 made of aluminum or an aluminum alloy, and a protective coating 3 formed on the base material.

- the protective coating 3is made of an oxide of aluminum, and has an oxide layer 31 covering the base material 2, and a hydrated oxide layer 32 covering the oxide layer 31.

- the hydrated oxide layer 32contains a hydrated oxide of aluminum, and a metal oxide and/or metal hydroxide containing one or more metal elements selected from the group consisting of Ni, Cr, Zr, Si, Ti, Au, Ag, Co, Mo, Mn, Nb, Ta, W, Zn, Fe, Ir, and Sc.

- Cathodic polarization measurementswere performed on the base material 2 and the surface-treated aluminum material 1 after heating at a temperature of 200°C for 4 hours, and the current density was measured at the central potential in the potential region showing the diffusion limiting current of the hydrogen ions in the base material 2. When this was done, the ratio J1/J2 of the current density J1 of the surface-treated aluminum material 1 to the current density J2 of the base material 2 was 90 x 10-5 or less.

- the base material 2is anodized to form an oxide layer 31 having pores 311 on the base material 2 as shown in FIG. 2.

- the base material 2 and the oxide layer 31are then heated at a temperature of 200°C to 400°C to relieve the internal stress of the oxide layer 31.

- the oxide layer 31is then brought into contact with a sealing agent to form a hydrated oxide layer 32 on the oxide layer 31 and seal the pores 311, thereby obtaining the aluminum material 1.

- Table 1shows specific examples of aluminum material 1 (test materials A1 to A12).

- Test materials A1 to A12were prepared, for example, as follows. First, an aluminum plate having a thickness of 1.1 mm and a chemical composition represented by one of the alloy numbers shown in Table 1 is prepared as base material 2. This base material 2 is pretreated for anodizing. Specifically, as pretreatment, an alkali etching process is performed in which base material 2 is first immersed in an aqueous sodium hydroxide solution with a concentration of 5% by mass and a temperature of 55°C. After that, base material 2 is immersed in nitric acid with a concentration of 30% by mass for desmutting.

- the base material 2is anodized to form an oxide layer 31 on the surface of the base material 2.

- the electrolytic solution used in the anodizing treatmentis an aqueous sulfuric acid solution with a concentration of 15% by mass, and the temperature of the electrolytic solution is 5°C.

- the current density in the anodizing treatmentis 10 mA/ cm2 , and the treatment time is 60 minutes.

- the oxide layer 31 thus formedis a so-called porous type anodized aluminum film, and has a large number of pores 311 as shown in FIG. 2.

- the thickness of the oxide layer 31 formed by anodizing treatment under the above-mentioned conditionsis approximately 19 ⁇ m.

- the base material 2is heated in a heating furnace to relieve the internal stress of the oxide layer 31.

- the set temperature of the heating furnaceis the value shown in the "Heating temperature” column of Table 1

- the residence time of the base material in the furnacethat is, the time from the start of heating to the end of heating, is the value shown in the "Heating time” column of Table 1.

- the sealing agent used in this exampleis, specifically, either an aqueous solution of "Topseal (registered trademark) H-298" manufactured by Okuno Chemical Industries Co., Ltd. diluted with water to a concentration of 40 mL/L, or an aqueous solution of "Topseal L-100" manufactured by Okuno Chemical Industries Co., Ltd. dissolved in water to a concentration of 5 g/L.

- Topicseal H-298is an aqueous solution mainly composed of nickel acetate.

- Topicseal L-100is a solid mainly composed of nickel fluoride.

- Table 1“Topseal H-298” is described as “H-298” and “Topseal L-100” is described as "L-100”.

- test materials A1 to A12 shown in Table 1can be obtained.

- test materials B1 to B7 shown in Table 1are test materials for comparison with test materials A1 to A12.

- the method for producing test materials B1 to B2 and B5 to B7is the same as the method for producing test material A1, except that after oxide layer 31 is formed on base material 2, oxide layer 31 is brought into contact with the sealing agent without being heated.

- the method for producing test materials B3 to B4is the same as the method for producing test material A1, except that the heating conditions in the heating furnace are changed as shown in Table 1.

- test materials A1 to A12 and test materials B1 to B7we will explain the method for measuring the cathodic polarization of test materials A1 to A12 and test materials B1 to B7.

- the cathodic polarization measurementsare performed on the base material and the test material heated at 200° C. for 4 hours by the following method, and the ratio J1/J2 of the current density J1 of the surface-treated aluminum material to the current density J2 of the base material is calculated based on these cathodic polarization curves.

- the test materialis heated for 4 hours in an oven set at 200° C.

- the test materialis removed from the oven and cooled to room temperature, after which an evaluation area is set on the protective coating, and the surface of the test material other than the evaluation area is covered with silicone resin.

- a voltageis applied between the test piece and the counter electrode using a potentiostat, and the potential of the measurement section is swept at a sweep rate of 20 mV/min until the potential of the measurement section reaches -2000 mV relative to the reference electrode.

- the current density flowing through the measurement section at this timeis measured to obtain a cathodic polarization curve of the test material after heating.

- a similar measurementis performed using the base material after pretreatment for anodizing using the method described above to obtain a cathodic polarization curve of the base material. Note that the cathodic polarization measurements of the test material and base material are both performed in the air, with the temperature of the measurement solution maintained at 25°C. In addition, the cathodic polarization measurements of the test material and base material are performed without stirring the measurement solution, and with the measurement solution substantially not flowing.

- Figure 4shows an enlarged view of the step portion of the cathodic polarization curve in Figure 3.

- the method for determining the potential region showing the hydrogen ion diffusion limit current in the cathodic polarization curve of the base materialis as follows. First, a tangent line L with the greatest absolute value of the slope is drawn at the step portion of the cathodic polarization curve as shown in Figure 4. Then, the region R where this tangent line L overlaps with the cathodic polarization curve is set as the potential region showing the hydrogen ion diffusion limit current. The current density J2 at the potential at the center of the region R determined in this way is calculated. Also, in the cathodic polarization curve of the test material after heating, the current density J1 is calculated at the same potential as the potential at the center of the aforementioned potential region in the cathodic polarization curve of the base material.

- the current density J1 calculated based on the cathodic polarization curve of the test material after heatingcan be used as an index of the contact area between the base material and the measurement solution in the test material after heating, and a larger current density value indicates a larger contact area between the base material and the measurement solution. Therefore, the ratio J1/J2 of the current density J1 calculated using the test piece after heating to the current density J2 calculated using the base material can be used as an index of the increase rate of the exposed area of the base material due to heating. More specifically, for example, if defects such as cracks are formed in the protective film of the test material after heating, the base material may be exposed by the cracks. Therefore, in this case, the current density ratio J1/J2 becomes large. Table 1 shows the current density ratio J1/J2 for each test material.

- test materials B1-B2 and B5-B7when preparing test materials B1-B2 and B5-B7, an oxide layer is formed on the base material, and then the pores are sealed without heating the oxide layer.

- the current density ratio J1/J2 of these test materialsis higher than the specific range, and cracks are likely to occur when the temperature rises.

- the heating temperature for heating the oxide layer when preparing test material B3is too low.

- the current density ratio J1/J2 of test material B3is higher than the specific range, and cracks are likely to occur when the temperature rises.

- test material B4The heating temperature when heating the oxide layer to prepare test material B4 is too high. As a result, the current density ratio J1/J2 of test material B4 is higher than the specific range, and cracks are likely to occur when the temperature rises.

- Table 2shows the mass loss per unit area obtained by the sealing test specified in JIS H8683-2:2013 for test material A1 and test material A10 among test materials A1 to A12 in this example, and the ratio A Ni /A H of the integrated value A Ni of the Ni emission intensity to the integrated value A H of the hydrogen emission intensity obtained by glow discharge optical emission spectrometry.

- the specific method of the sealing testis as described above.

- the measuring device used for glow discharge optical emission spectroscopyis a "GDA750" manufactured by SPECTRUMA.

- Argon gasis used for sputtering in GD-OES, and the sputtering conditions are an anode diameter of 2.5 mm, power of 25 W, and gas pressure of 350 Pa. Under these conditions, the sputtering speed of the test material is approximately 40 nm/sec.

- the emission intensity of hydrogen and Ni during sputteringis acquired at 0.005 second intervals to create a depth profile of the emission intensity of each element.

- the emission intensities of hydrogen at each measurement point within a range from the surface to a depth of 500 nmare added together, and this value is designated as the integrated value A H of the emission intensity of hydrogen.

- the emission intensities of nickel at each measurement point within a range from the surface to a depth of 500 nmare added together, and this value is designated as the integrated value A Ni of the emission intensity of nickel.

- the integrated value A Ni of the emission intensity of the metal element thus obtainedcan be divided by the integrated value A H of the emission intensity of hydrogen to obtain the value of the ratio A Ni /A H.

- test materials C1 to C2 in Table 2are test materials for comparison with test materials A1 and A10.

- the method for preparing test material C1is the same as that for test material A1, except that no sealant is used.

- the method for preparing test material C2is the same as that for test material A1, except that boiling water is used as the sealant.

- the mass loss per unit area of the test materials A1 and A10was 0.3 g/ dm2 or less.

- the mass loss per unit area of the test material C1which was not subjected to sealing treatment, was greater than 0.3 g/ dm2 . Therefore, by comparing the test materials A1 and A10 with the test material C1, it can be understood that the pores in the oxide layer of the test materials A1 and A10 are sufficiently closed.

- the test materials A2 to A9 and A11 to A12were subjected to sealing treatment under the same conditions as the test materials A1 and A10, so it can be estimated that the pores in the oxide layer of these test materials are also sufficiently closed.

- the values of the ratio A Ni / AH in test material A1 and test material A10are within the range of 0.1 or more and 5.0 or less.

- the value of the ratio A Ni / AH in test material C2, which uses a sealing agent that does not contain nickel,is 0. Therefore, from a comparison of test material A1 and test material A10 with test material C2, it can be understood that a protective coating containing the metal element can be formed by bringing a sealing agent containing the metal element into contact with an oxide layer.

- Example 2In this example, an example is described in which heat resistance was evaluated when heated at a temperature higher than that of Example 1.

- test materials A1 to A2 and test materials B1 to B2were prepared in the same manner as in Example 1, and these test materials were heated in an oven set at a temperature of 250° C. for 4 hours. Thereafter, cathodic polarization was measured in the same manner as in Example 1, and the current density ratio J1/J2 was calculated.

- Table 3shows the current density ratio J1/J2 of test materials A1 to A2 and test materials B1 to B2.

- the current density ratio J1/J2 of test materials A1-A2, in which the oxide layer was heated and then sealedis lower than the current density ratio J1/J2 of test materials B1-B2, in which the oxide layer was not heated, even when heated at a temperature of 250°C. Therefore, from these results, it can be seen that the heat resistance of the aluminum material can be improved by performing a sealing treatment after heating the oxide layer.

- the method for preparing the test material used in this exampleis as follows. First, an aluminum plate having a thickness of 1.1 mm and a chemical composition represented by alloy number AA6016 is prepared as the base material 2. This base material 2 is pretreated for anodizing in the same manner as in the example, and then anodized. After anodizing, the base material 2 is heated in a heating furnace to relieve the internal stress of the oxide layer 31.

- the set temperature of the heating furnaceis the value shown in the "Heating temperature” column in Table 4, and the residence time of the base material in the furnace, that is, the time from the start of heating to the end of heating, is the value shown in the "Heating time” column in Table 4.

- the base material 2 with the oxide layer 31is immersed in boiling water as a sealing agent for 60 minutes to form a hydrated oxide layer 32 on the oxide layer 31 and seal the pores 311 in the oxide layer 31 with the hydrated oxide layer 32.

- the test material D1 shown in Table 1can be obtained.

- test material E1 shown in Table 4is a test material for comparison with test material D1.

- the method of producing test material E1is the same as that of test material D1, except that after forming an oxide layer 31 on base material 2, the oxide layer 31 is brought into contact with the sealing agent without heating.

- the base material shown in Table 4is obtained by performing pretreatment of anodizing by the above-mentioned method on a plate material made of an aluminum alloy having a chemical composition represented by alloy number AA6016.

- the base material 2When measuring the amount of strain in aluminum material 1 having test material D1 and test material E1, as shown in Figure 5, the base material 2 is exposed on the back side of the surface of aluminum material 1 that has protective coating 3. Then, a strain gauge 4 is attached to the exposed base material 2. By heating the aluminum material 1 with the strain gauge 4 attached in this manner, it is possible to measure the strain of the base material 2 and protective coating 3 during heating. Note that for convenience, the structure of protective coating 3 is shown in a simplified form in Figure 5.

- a strain gaugeis attached to one side of the base material 2 in the thickness direction, and then the base material 2 is heated.

- Figure 6shows the change in the amount of strain when test material D1, test material E1, and the base material are heated for 30 minutes in a heating furnace set at a temperature of 200°C.

- the vertical axis in Figure 6represents the amount of strain

- the horizontal axisrepresents the time elapsed from the start of heating.

- the test material and base materialthermally expand as the temperature rises, so as shown in Figure 6, the amount of strain increases rapidly for several minutes after the start of testing. After that, when the temperature of the test material and base material reaches an approximately constant temperature, the amount of strain of the test material and base material becomes approximately constant.

- Table 4shows the maximum strain values while the test material and base material were being heated. Table 4 also shows ⁇ 1- ⁇ 2, the value obtained by subtracting the maximum strain value ⁇ 2 of the base material from the maximum strain value ⁇ 1 of the test material.

- the difference ⁇ 1- ⁇ 2 between the strain value ⁇ 1 of the test material and the strain value ⁇ 2 of the base materialindicates the magnitude of the internal stress of the protective coating that was released by heating during the test, and the smaller the difference in strain value ⁇ 1- ⁇ 2, the smaller the internal stress of the protective coating.

- the strain of test material D1which forms a hydrated oxide layer after heating the oxide layer during the manufacturing process of the test material

- the strain of test material E1which forms a hydrated oxide layer without heating the oxide layer.

- the internal stress of the oxide layeris alleviated by heating the oxide layer.

- the internal stress of the protective filmhardly changes in the sealing treatment performed after heating the oxide layer. Therefore, from these results, it is presumed that the difference ⁇ 1- ⁇ 2 between the strain amount ⁇ 1 of the test material and the strain amount ⁇ 2 of the base material is within the specific range for test materials A1 to A12 in Example 1, and the internal stress of the protective film is alleviated.

- the surface-treated aluminum material according to the present inventioncan take the following forms [1] to [4].

- the protective coatingis made of an oxide of aluminum, and has an oxide layer covering the base material; a hydrated oxide layer covering the oxide layer;

- the hydrated oxide layeris a hydrated oxide of aluminum; and a metal oxide and/or metal hydroxide containing one or more metal elements selected from the group consisting of Ni, Cr, Zr, Si, Ti, Au, Ag, Co, Mo, Mn, Nb, Ta, W, Zn, Fe, Ir and Sc;

- a sample having the protective coating on one side of the base materialis prepared from the surface-treated aluminum material, and a strain gauge is attached to the back side of the protective coating on the sample, and the difference ⁇ 1 - ⁇ 2 between the amount of strain ⁇ 1 of the sample at a temperature of 200°C and the amount of strain ⁇ 2 of the base material at a temperature of 200°C is measured, and is 100 x 10-6 or less.

- the metal housing according to the present inventionmay have the following configuration [5]. [5] A metal housing made of the surface-treated aluminum material according to any one of [1] to [4].

- the kitchen appliance according to the present inventionmay have the following features according to [6].

- [6]A kitchen appliance having the metal casing described in [5].

- the method for manufacturing surface-treated aluminum material according to the present inventioncan take the following forms [7] to [10].

Landscapes

- Chemical & Material Sciences (AREA)

- Engineering & Computer Science (AREA)

- Chemical Kinetics & Catalysis (AREA)

- Electrochemistry (AREA)

- Materials Engineering (AREA)

- Metallurgy (AREA)

- Organic Chemistry (AREA)

- Inorganic Chemistry (AREA)

- Other Surface Treatments For Metallic Materials (AREA)

- Chemical Treatment Of Metals (AREA)

Abstract

Description

Translated fromJapanese本発明は、表面処理アルミニウム材、その製造方法、金属筐体及び厨房機器に関する。The present invention relates to surface-treated aluminum materials, their manufacturing methods, metal housings, and kitchen appliances.

アルミニウムまたはアルミニウム合金からなるアルミニウム材は、種々の用途に利用されている。これらのアルミニウム材の表面には、表面の保護などの目的で陽極酸化皮膜が設けられることがある。また、陽極酸化皮膜に形成される細孔を閉鎖し、アルミニウム材の耐食性を高めるために、封孔処理が行われることがある。Aluminum materials made of aluminum or aluminum alloys are used for a variety of purposes. An anodized film may be formed on the surface of these aluminum materials for the purpose of surface protection. Also, a sealing treatment may be performed to close the pores that form in the anodized film and increase the corrosion resistance of the aluminum material.

例えば特許文献1には、アルミニウム又はアルミニウム合金の表面に陽極酸化皮膜を形成する工程と、フッ化ニッケルを含有する20~35℃の水溶液に浸漬する第1封孔処理工程と、酢酸ニッケルを含有する80~93℃の水溶液に浸漬する第2封孔処理工程とを有することを特徴とするアルミニウム又はアルミニウム合金の表面処理方法が記載されている。For example,

しかし、特許文献1の製造方法により得られるアルミニウム材は、温度が上昇した際に陽極酸化皮膜にクラックが発生しやすくなり、陽極酸化皮膜の小片からなる異物が発生するおそれがある。このような異物の発生を抑制するため、表面に陽極酸化皮膜を有するアルミニウム材の耐熱性をより高めることが望まれている。However, the aluminum material obtained by the manufacturing method of

本発明は、かかる背景に鑑みてなされたものであり、温度が上昇した場合においてもクラックの発生を抑制することができる表面処理アルミニウム材、その製造方法、金属筐体及び厨房機器を提供しようとするものである。The present invention was made in light of this background, and aims to provide a surface-treated aluminum material that can suppress the occurrence of cracks even when the temperature rises, a manufacturing method thereof, a metal housing, and a kitchen appliance.

本発明の第一の態様は、アルミニウムまたはアルミニウム合金からなる母材と、前記母材上に形成された保護皮膜と、を有する表面処理アルミニウム材であって、

前記保護皮膜は、アルミニウムの酸化物からなり、前記母材を覆う酸化物層と、

前記酸化物層を覆う水和酸化物層と、を有し、

前記水和酸化物層は、

アルミニウムの水和酸化物と、

Ni(ニッケル)、Cr(クロム)、Zr(ジルコニウム)、Si(シリコン)、Ti(チタン)、Au(金)、Ag(銀)、Co(コバルト)、Mo(モリブデン)、Mn(マンガン)、Nb(ニオブ)、Ta(タンタル)、W(タングステン)、Zn(亜鉛)、Fe(鉄)、Ir(イリジウム)及びSc(スカンジウム)からなる群より選択される1種または2種以上の金属元素を含む金属酸化物及び/または金属水酸化物と、を含み、

濃度5質量%のNaCl溶液と濃度99.7質量%の酢酸とを前記NaCl溶液:前記酢酸=1000:1の体積比で混合してなる測定溶液を用いて前記母材及び200℃の温度で4時間加熱した後の前記表面処理アルミニウム材のカソード分極測定を行い、前記母材の水素イオンの拡散限界電流を示す電位領域の中央の電位における電流密度を測定した場合に、前記母材の電流密度J2に対する前記表面処理アルミニウム材の電流密度J1の比J1/J2が90×10-5以下である、表面処理アルミニウム材にある。A first aspect of the present invention is a surface-treated aluminum material having a base material made of aluminum or an aluminum alloy and a protective coating formed on the base material,

The protective coating is made of an oxide of aluminum, and has an oxide layer covering the base material;

a hydrated oxide layer covering the oxide layer;

The hydrated oxide layer is

a hydrated oxide of aluminum;

a metal oxide and/or metal hydroxide containing one or more metal elements selected from the group consisting of Ni (nickel), Cr (chromium), Zr (zirconium), Si (silicon), Ti (titanium), Au (gold), Ag (silver), Co (cobalt), Mo (molybdenum), Mn (manganese), Nb (niobium), Ta (tantalum), W (tungsten), Zn (zinc), Fe (iron), Ir (iridium) and Sc (scandium);

The surface-treated aluminum material is characterized in that, when cathodic polarization measurements are performed on the base material and the surface-treated aluminum material after heating at a temperature of 200°C for 4 hours using a measurement solution obtained by mixing a NaCl solution with a concentration of 5% by mass and acetic acid with a concentration of 99.7% by mass in a volume ratio of NaCl solution:acetic acid = 1000:1, and the current density is measured at the central potential in the potential region showing the diffusion limiting current of the hydrogen ions of the base material, the ratio J1/J2 of the current density J1 of the surface-treated aluminum material to the current density J2 of the base material is 90 x10-5 or less.

本発明の第二の態様は、アルミニウムまたはアルミニウム合金からなる母材と、前記母材上に形成された保護皮膜と、を有する表面処理アルミニウム材であって、

前記保護皮膜は、アルミニウムの酸化物からなり、前記母材を覆う酸化物層と、

前記酸化物層を覆う水和酸化物層と、を有し、

前記水和酸化物層は、

アルミニウムの水和酸化物と、

Ni、Cr、Zr、Si、Ti、Au、Ag、Co、Mo、Mn、Nb、Ta、W、Zn、Fe、Ir及びScからなる群より選択される1種または2種以上の金属元素を含む金属酸化物及び/または金属水酸化物と、を含み、

前記表面処理アルミニウム材から前記母材の片面に前記保護皮膜を有する試料を作製し、前記試料における前記保護皮膜を有する面の背面にひずみゲージを取り付けた状態で測定した、温度200℃における前記試料のひずみ量ε1と、温度200℃における前記母材のひずみ量ε2との差ε1-ε2が100×10-6以下である、表面処理アルミニウム材にある。A second aspect of the present invention is a surface-treated aluminum material having a base material made of aluminum or an aluminum alloy and a protective coating formed on the base material,

The protective coating is made of an oxide of aluminum, and has an oxide layer covering the base material;

a hydrated oxide layer covering the oxide layer;

The hydrated oxide layer is

a hydrated oxide of aluminum;

and a metal oxide and/or metal hydroxide containing one or more metal elements selected from the group consisting of Ni, Cr, Zr, Si, Ti, Au, Ag, Co, Mo, Mn, Nb, Ta, W, Zn, Fe, Ir and Sc;

A sample having the protective coating on one side of the base material is prepared from the surface-treated aluminum material, and a strain gauge is attached to the back side of the surface of the sample having the protective coating, and the difference ε1 - ε2 between the amount of strain ε1 of the sample at a temperature of 200°C and the amount of strain ε2 of the base material at a temperature of 200°C is measured, and is 100 x10-6 or less.

本発明の第三の態様は、前記の態様の表面処理アルミニウム材からなる金属筐体にある。The third aspect of the present invention is a metal housing made of the surface-treated aluminum material of the above-mentioned aspect.

本発明の第四の態様は、前記金属筐体を含む厨房機器にある。The fourth aspect of the present invention is a kitchen appliance that includes the metal casing.

本発明の第五の態様は、前記の態様の表面処理アルミニウム材の製造方法であって、

前記母材に陽極酸化処理を施すことにより前記母材上に細孔を備えた前記酸化物層を形成し、

その後、前記母材及び前記酸化物層を200℃以上400℃以下の温度で加熱し、

その後、前記金属元素を含む封孔剤に前記酸化物層を接触させて前記酸化物層上に前記水和酸化物層を形成するとともに前記細孔を封孔する、表面処理アルミニウム材の製造方法にある。A fifth aspect of the present invention is a method for producing a surface-treated aluminum material according to the above aspect,

forming the oxide layer having pores on the base material by subjecting the base material to anodizing treatment;

Thereafter, the base material and the oxide layer are heated at a temperature of 200° C. or more and 400° C. or less,

Thereafter, the oxide layer is brought into contact with a sealing agent containing the metal element to form the hydrated oxide layer on the oxide layer and seal the pores.

前記第一の態様の表面処理アルミニウム材(以下、「アルミニウム材」という。)は、母材の表面に、前記酸化物層と前記水和酸化物層とを備えた保護皮膜を有している。また、前記特定の方法で200℃の温度で4時間加熱した後の前記表面処理アルミニウム材及び前記母材のカソード分極測定を行った場合における、前記母材の電流密度J2に対する前記表面処理アルミニウム材の電流密度J1の比J1/J2が90×10-5以下である。かかる特性を有するアルミニウム材は、優れた耐熱性を有しており、温度が上昇した場合においてもクラックの発生を抑制することができる。The surface-treated aluminum material (hereinafter referred to as "aluminum material") of the first embodiment has a protective coating comprising the oxide layer and the hydrated oxide layer on the surface of a base material. In addition, when the surface-treated aluminum material and the base material are subjected to cathodic polarization measurement after being heated at a temperature of 200°C for 4 hours by the specific method, the ratio J1/J2 of the current density J1 of the surface-treated aluminum material to the current density J2 of the base material is 90 x10-5 or less. An aluminum material having such characteristics has excellent heat resistance and can suppress the occurrence of cracks even when the temperature rises.

前記第二の態様のアルミニウム材は、母材の表面に、前記酸化物層と前記水和酸化物層とを備えた保護皮膜を有している。また、前記特定の方法で測定した、温度200℃における前記試料のひずみ量ε1と、温度200℃における前記母材のひずみ量ε2との差ε1-ε2が100×10-6以下である。かかる特性を有するアルミニウム材は、優れた耐熱性を有しており、温度が上昇した場合においてもクラックの発生を抑制することができる。The aluminum material of the second aspect has a protective coating comprising the oxide layer and the hydrated oxide layer on the surface of a base material. Also, the difference ε1-ε2 between the amount of strain ε1 of the sample at a temperature of 200° C. and the amount of strain ε2 of the base material at a temperature of 200° C., measured by the specific method, is 100×10−6 or less. An aluminum material having such characteristics has excellent heat resistance and can suppress the occurrence of cracks even when the temperature rises.

前記第三の態様の金属筐体は、前記アルミニウム材から構成されているため、優れた耐熱性を有しており、温度が上昇した場合においてもクラックの発生を抑制することができる。The metal housing of the third embodiment is made of the aluminum material, so it has excellent heat resistance and can suppress the occurrence of cracks even when the temperature rises.

前記第四の態様の厨房機器における金属筐体は、前記アルミニウム材から構成されている。前述したように、前記アルミニウム材は優れた耐熱性を有しているため、温度が上昇した場合においても厨房機器の金属筐体におけるクラックの発生を抑制することができる。The metal casing of the kitchen appliance of the fourth aspect is made of the aluminum material. As mentioned above, the aluminum material has excellent heat resistance, so that the occurrence of cracks in the metal casing of the kitchen appliance can be suppressed even when the temperature rises.

また、前記第五の態様のアルミニウム材の製造方法においては、母材に陽極酸化処理を施した後に、陽極酸化処理によって形成された酸化物層を前記特定の範囲内の温度で加熱する。このように、酸化物層の細孔を封孔する前に酸化物層を加熱することにより、酸化物層の形成時に生じた内部応力を緩和することができる。そして、酸化物層の内部応力を緩和した後に酸化物層と封孔剤とを接触させ、酸化物層上に水和酸化物層を形成すると共に細孔を封孔することにより、耐熱性を向上させ、温度が上昇した場合においてもクラックの発生を抑制することができる。In addition, in the fifth embodiment of the method for producing an aluminum material, the base material is anodized, and then the oxide layer formed by the anodization is heated at a temperature within the specific range. In this way, by heating the oxide layer before sealing the pores in the oxide layer, the internal stress generated during the formation of the oxide layer can be alleviated. Then, after the internal stress in the oxide layer is alleviated, the oxide layer is brought into contact with a sealant to form a hydrated oxide layer on the oxide layer and seal the pores, thereby improving heat resistance and suppressing the occurrence of cracks even when the temperature rises.

以上のように、前記の態様によれば、優れた耐熱性を有し、温度が上昇した場合においてもクラックの発生を抑制することができる表面処理アルミニウム材、その製造方法、金属筐体及び厨房機器を提供することができる。As described above, according to the above-mentioned aspects, it is possible to provide a surface-treated aluminum material that has excellent heat resistance and can suppress the occurrence of cracks even when the temperature rises, a manufacturing method thereof, a metal housing, and a kitchen appliance.

(アルミニウム材)

前記アルミニウム材の母材は、アルミニウムまたはアルミニウム合金から構成されている。母材の形状は特に限定されることはなく、アルミニウム材の用途に応じて種々の形状をとり得る。また、母材の材質は、アルミニウム材の用途に応じて、アルミニウム及びアルミニウム合金からなる群の中から適宜選択することができる。より具体的には、母材を構成するアルミニウムとしては、例えば、1000系アルミニウムを使用することができる。また、母材を構成するアルミニウム合金としては、例えば、2000系アルミニウム合金、3000系アルミニウム合金、4000系アルミニウム合金、5000系アルミニウム合金、6000系アルミニウム合金、7000系アルミニウム合金及び8000系アルミニウム合金を使用することができる。(Aluminum material)

The base material of the aluminum material is made of aluminum or an aluminum alloy. The shape of the base material is not particularly limited, and may take various shapes depending on the application of the aluminum material. The material of the base material may be appropriately selected from the group consisting of aluminum and aluminum alloys depending on the application of the aluminum material. More specifically, the aluminum constituting the base material may be, for example, 1000 series aluminum. The aluminum alloy constituting the base material may be, for example, 2000 series aluminum alloy, 3000 series aluminum alloy, 4000 series aluminum alloy, 5000 series aluminum alloy, 6000 series aluminum alloy, 7000 series aluminum alloy, and 8000 series aluminum alloy.

前記母材上には、アルミニウムの酸化物からなり、母材上に積層された酸化物層と、酸化物層に積層された水和酸化物層とを含む保護皮膜が設けられている。水和酸化物層は、アルミニウムの水和酸化物と、前記金属元素を含む金属酸化物及び金属水酸化物からなる群より選択される1種以上の金属化合物とを含んでいる。保護皮膜は、例えば、母材に陽極酸化処理を施し、母材の表面に多数の細孔を備えた酸化物層を形成した後、封孔処理を行い、酸化物層の細孔を水和酸化物層で閉塞することにより得られる。このような保護皮膜は、腐食性ガスに対する耐食性に優れている。それ故、母材上に前記保護皮膜を形成することにより、前記アルミニウム材の耐食性を高めることができる。A protective coating is provided on the base material, which is made of an oxide of aluminum and includes an oxide layer laminated on the base material and a hydrated oxide layer laminated on the oxide layer. The hydrated oxide layer includes a hydrated oxide of aluminum and one or more metal compounds selected from the group consisting of metal oxides and metal hydroxides containing the metal element. The protective coating is obtained, for example, by anodizing the base material to form an oxide layer with a large number of pores on the surface of the base material, and then performing a sealing treatment to block the pores in the oxide layer with the hydrated oxide layer. Such a protective coating has excellent corrosion resistance against corrosive gases. Therefore, by forming the protective coating on the base material, the corrosion resistance of the aluminum material can be increased.

保護皮膜の厚みは2μm以上であることが好ましい。これにより、アルミニウム材の耐食性をより向上させることができる。耐食性の観点からは保護皮膜の厚みの上限は特に限定されることはなく、保護皮膜の厚みを厚くするほどアルミニウム材の耐食性を向上させることができる。かかる観点からは、保護皮膜の厚みは、5μm以上であることがより好ましく、10μm以上であることがさらに好ましい。なお、保護皮膜の厚みの製造上の上限は、例えば200μmである。製造時間の短縮の観点からは、保護皮膜の厚みは100μm以下であることが好ましい。The thickness of the protective film is preferably 2 μm or more. This can further improve the corrosion resistance of the aluminum material. From the viewpoint of corrosion resistance, there is no particular upper limit to the thickness of the protective film, and the thicker the protective film, the more the corrosion resistance of the aluminum material can be improved. From this viewpoint, the thickness of the protective film is more preferably 5 μm or more, and even more preferably 10 μm or more. The upper manufacturing limit for the thickness of the protective film is, for example, 200 μm. From the viewpoint of shortening the manufacturing time, the thickness of the protective film is preferably 100 μm or less.

グロー放電発光分光分析(以下、「GD-OES」という。)によって測定される、前記アルミニウム材の表面から深さ500nmまでの範囲における水素の発光強度の積算値AHに対する前記金属元素の発光強度の積算値AMの比AM/AHは0.1以上5.0以下であることが好ましい。GD-OESによって測定される元素の発光強度は、当該元素の含有量を表しており、発光強度が高いほど当該元素が多く含まれていることを意味する。また、前記水和酸化物層の大部分はアルミニウムの水酸化物から構成されている。従って、前記比AM/AHの値は、アルミニウムの水酸化物の量によって規格化された前記金属元素の含有量を表している。そして、前記アルミニウム材における前記比AM/AHの値を前記特定の範囲内とすることにより、耐食性を向上させる効果をより確実に得ることができる。The ratio A M /A H of the integrated value A M of the emission intensity of the metal element to the integrated value AH of the emission intensity of hydrogen in the range from the surface of the aluminum material to a depth of 500nm , measured by glow discharge optical emission spectroscopy (hereinafter referred to as "GD -OES") , is preferably 0.1 or more and 5.0 or less. The emission intensity of an element measured by GD-OES represents the content of the element, and the higher the emission intensity, the more the element is contained. Moreover, most of the hydrated oxide layer is composed of aluminum hydroxide. Therefore, the value of the ratio AM /AH represents the content of the metal element normalized by the amount of aluminum hydroxide. And, by setting the value of the ratio AM /AH in the aluminum material within the specific range, the effect of improving corrosion resistance can be obtained more reliably.

前記比AM/AHの値は、以下の方法により算出することができる。まず、GD-OESにより取得した前記アルミニウム材の水素の発光強度の深さ方向プロファイルにおいて、表面から深さ500nmまでの範囲内に存在する各測定点での水素の発光強度を足し合わせ、この値を水素の発光強度の積算値AHとする。同様に、前記アルミニウム材の前記金属元素発光強度の深さ方向プロファイルにおいて、表面から深さ500nmまでの範囲内に存在する各測定点での前記金属元素の発光強度を足し合わせ、この値を前記金属元素の発光強度の積算値AMとする。このようにして得られる前記金属元素の発光強度の積算値AMを水素の発光強度の積算値AHで除することにより、前記比AM/AHの値を得ることができる。The value of the ratio AM /AH can be calculated by the following method. First, in the depth direction profile of the hydrogen emission intensity of the aluminum material obtained by GD-OES, the hydrogen emission intensities at each measurement point existing within a range from the surface to a depth of 500 nm are added together, and this value is taken as the integrated value AH of the hydrogen emission intensity. Similarly, in the depth direction profile of the metal element emission intensity of the aluminum material, the metal element emission intensities at each measurement point existing within a range from the surface to a depth of 500 nm are added together, and this value is taken as the integrated value AM of the metal element emission intensity. The integrated value AM of the metal element emission intensity thus obtained is divided by the integrated value AH of the hydrogen emission intensity to obtain the value of the ratio AM /AH.

JIS H8683-2:2013に規定された方法により封孔度試験を行った場合における、前記アルミニウム材の単位面積当たりの質量減少量は0.3g/dm2以下であることが好ましい。かかるアルミニウム材は、酸化物層の細孔が水和酸化物層によって十分に封孔されている。そのため、アルミニウム材の単位面積当たりの質量減少量を前記特定の範囲内とすることにより、アルミニウム材の耐食性をより確実に高めることができる。When a sealing test is performed according to the method specified in JIS H8683-2:2013, the mass loss per unit area of the aluminum material is preferably 0.3 g/dm2 or less. In such an aluminum material, the pores of the oxide layer are sufficiently sealed by the hydrated oxide layer. Therefore, by setting the mass loss per unit area of the aluminum material within the specific range, the corrosion resistance of the aluminum material can be more reliably improved.

なお、封孔度試験の具体的な方法は以下の通りである。まず、リン酸35mL及び無水クロム酸20gを水に溶解させ、1Lの試験液を準備する。次に、アルミニウム材から保護皮膜を含む試験片を採取し、試験片における保護皮膜の面積を測定する。この試験片の表面の汚れを除去した後、試験片の質量を測定する。その後、試験片を38℃±1℃の温度に保持された試験液中に15分±5秒間浸漬する。The specific method for the pore sealing test is as follows. First, 35 mL of phosphoric acid and 20 g of chromic anhydride are dissolved in water to prepare 1 L of test liquid. Next, a test piece including a protective film is taken from the aluminum material, and the area of the protective film on the test piece is measured. After removing any dirt from the surface of this test piece, the mass of the test piece is measured. After that, the test piece is immersed in the test liquid maintained at a temperature of 38°C ± 1°C for 15 minutes ± 5 seconds.

試験液への試験片の浸漬が完了した後、試験片を流水で洗浄し、さらに脱イオン水または蒸留水で洗浄する。洗浄後の試験片を十分に乾燥させた後、試験片の質量を測定する。After the test specimen has been immersed in the test liquid, it is washed with running water and then with deionized or distilled water. After washing, the test specimen is thoroughly dried and its mass is measured.

以上により得られる、試験片の保護皮膜の面積S(単位:dm2)、試験液への浸漬前の試験片の質量m1(単位:g)及び試験液への浸漬後の試験片の質量m2(単位:g)を用い、下記式(1)に基づいて単位面積当たりの質量減少量δS(単位:g/dm2)を算出することができる。

δS=(m1-m2)/S ・・・(1)Using the area S (unit:dm2 ) of the protective film of the test piece obtained above, the massm1 (unit: g) of the test piece before immersion in the test liquid, and the massm2 (unit: g) of the test piece after immersion in the test liquid, the mass loss per unit areaδS (unit: g/dm2 ) can be calculated based on the following formula (1).

δS = (m1 -m 2 )/S (1)

前記第一の態様に係る表面処理アルミニウム材は、濃度5質量%のNaCl溶液と濃度99.7質量%の酢酸とを前記NaCl溶液:前記酢酸=1000:1の体積比で混合してなる測定溶液を用いて前記母材及び200℃の温度で4時間加熱した後の前記表面処理アルミニウム材のカソード分極測定を行い、前記母材の水素イオンの拡散限界電流を示す電位領域の中央の電位における電流密度を測定した場合に、前記母材の電流密度J2に対する前記表面処理アルミニウム材の電流密度J1の比J1/J2が90×10-5以下となる特性を有している。電流密度J1の比J1/J2が前記特定の範囲内であるアルミニウム材は、温度が上昇した際にクラックが発生しにくく、優れた耐熱性を有している。The surface-treated aluminum material according to the first aspect has a characteristic that, when cathodic polarization measurement is performed on the base material and the surface-treated aluminum material after heating at a temperature of 200° C. for 4 hours using a measurement solution obtained by mixing a NaCl solution with a concentration of 5% by mass and acetic acid with a concentration of 99.7% by mass in a volume ratio of the NaCl solution:the acetic acid=1000:1, and the current density at the central potential of the potential region showing the diffusion limit current of the hydrogen ions of the base material is measured, the ratio J1/J2 of the current density J1 of the surface-treated aluminum material to the current density J2 of the base material is 90×10−5 or less. An aluminum material having a current density J1 ratio J1/J2 within the specific range is less likely to crack when the temperature rises and has excellent heat resistance.

アルミニウム材の耐熱性をより向上させる観点からは、電流密度の比J1/J2は70×10-5以下であることが好ましく、50×10-5以下であることがより好ましく、30×10-5以下であることがさらに好ましい。なお、前記アルミニウム材の耐熱性を向上させる観点からは、電流密度の比J1/J2に下限はないが、電流密度の比J1/J2は、その定義上、必ず0より大きい値となる。From the viewpoint of further improving the heat resistance of the aluminum material, the current density ratio J1/J2 is preferably 70×10-5 or less, more preferably 50×10-5 or less, and even more preferably 30×10-5 or less. From the viewpoint of improving the heat resistance of the aluminum material, there is no lower limit to the current density ratio J1/J2, but the current density ratio J1/J2 is always a value greater than 0 by definition.

また、前記第二の態様に係る表面処理アルミニウム材は、前記表面処理アルミニウム材から前記母材の片面に前記保護皮膜を有する試料を作製し、前記試料における前記保護皮膜を有する面の背面にひずみゲージを取り付けた状態で測定した、温度200℃における前記試料のひずみ量ε1と、温度200℃における前記母材のひずみ量ε2との差ε1-ε2が100×10-6以下となる特性を有している。ひずみ量の差ε1-ε2が前記特定の範囲内であるアルミニウム材は、温度が上昇した際にクラックが発生しにくく、優れた耐熱性を有している。なお、前記アルミニウム材から作製した試料のひずみ量の差ε1-ε2の下限は、通常、-100×10-6以上となる。The surface-treated aluminum material according to the second aspect has a characteristic that a difference ε1-ε2 between the strain amount ε1 of the sample at a temperature of 200° C. and the strain amount ε2 of the base material at a temperature of 200° C., measured in a state in which a strain gauge is attached to the back side of the surface of the sample having the protective film, is 100×10−6 or less. An aluminum material in which the difference in strain amount ε1-ε2 is within the specific range is less likely to crack when the temperature rises and has excellent heat resistance. The lower limit of the difference in strain amount ε1-ε2 of the sample prepared from the aluminum material is usually -100×10−6 or more.

表面処理アルミニウム材から試料を作製する方法は特に限定されることはなく、試料のひずみ量に影響を及ぼさない限り、種々の方法を採用することができる。例えば、表面処理アルミニウム材が母材の片面のみに保護皮膜を有する板である場合には、表面処理アルミニウム材を適切な大きさに切断した小片を試料として用いることができる。また、例えば、表面処理アルミニウム材が母材の両面に保護皮膜を有する板である場合には、表面処理アルミニウム材を適切な大きさに切断して小片を作製した後、小片における2か所の保護皮膜のうち一方の保護皮膜を除去することにより試料を得ることができる。保護皮膜の除去方法としては、例えば、酸やアルカリを用いて保護皮膜を溶解させる方法等を採用することができる。The method for preparing a sample from the surface-treated aluminum material is not particularly limited, and various methods can be used as long as they do not affect the amount of strain in the sample. For example, if the surface-treated aluminum material is a plate having a protective coating on only one side of the base material, a small piece of the surface-treated aluminum material cut to an appropriate size can be used as the sample. Also, for example, if the surface-treated aluminum material is a plate having a protective coating on both sides of the base material, the surface-treated aluminum material can be cut to an appropriate size to prepare a small piece, and then one of the two protective coatings on the small piece can be removed to obtain a sample. As a method for removing the protective coating, for example, a method of dissolving the protective coating using an acid or alkali can be used.

前記アルミニウム材は、前述したように、温度が上昇した場合においても保護皮膜へのクラックの発生を抑制することができる。それ故、前記アルミニウム材は、厨房機器などの、使用中に高温になる機器の筐体等の用途に好適である。より具体的には、前記アルミニウム材は、例えば、厨房機器などの金属筐体等に好適に用いられる。厨房機器としては、例えば、オーブンや電子レンジ、ガスコンロ、フライヤーなどの加熱調理器具や、ホットフードショーケース等が挙げられる。As mentioned above, the aluminum material can suppress the occurrence of cracks in the protective coating even when the temperature rises. Therefore, the aluminum material is suitable for applications such as the housing of kitchen appliances and other appliances that become hot during use. More specifically, the aluminum material is suitable for use in, for example, metal housings of kitchen appliances. Examples of kitchen appliances include cooking appliances such as ovens, microwave ovens, gas stoves, and fryers, as well as hot food showcases.

(アルミニウム材の製造方法)

前記表面処理アルミニウム材を製造するに当たっては、まず、アルミニウムまたはアルミニウム合金からなる母材を準備する。母材の製造方法は特に限定されることはなく、公知の方法を採用することができる。例えば、母材は、鋳造、圧延及び熱処理を適宜組み合わせた方法により製造されていてもよい。また、母材を製造した後、陽極酸化処理を施すまでの間に、必要に応じて脱脂、酸洗浄及び研磨などの陽極酸化処理の前処理を施してもよい。次に、前記母材に陽極酸化処理を施すことにより前記母材上に細孔を備えた前記酸化物層を形成する。陽極酸化処理においては、母材と対極とを電解液に浸漬した状態で、母材と対極との間に直流電流を流すことにより母材の表面に酸化物層を形成することができる。このようにして形成される酸化物層は、アルミナなどのアルミニウムの酸化物から構成されており、多数の細孔を有している。(Method of manufacturing aluminum material)

In producing the surface-treated aluminum material, first, a base material made of aluminum or an aluminum alloy is prepared. The method of producing the base material is not particularly limited, and a known method can be adopted. For example, the base material may be produced by a method in which casting, rolling, and heat treatment are appropriately combined. In addition, after producing the base material, pretreatment for the anodizing treatment such as degreasing, acid washing, and polishing may be performed as necessary before the anodizing treatment is performed. Next, the base material is anodized to form the oxide layer having pores on the base material. In the anodizing treatment, an oxide layer can be formed on the surface of the base material by passing a direct current between the base material and the counter electrode while the base material and the counter electrode are immersed in an electrolyte. The oxide layer formed in this manner is composed of an oxide of aluminum such as alumina, and has a large number of pores.

陽極酸化処理において用いる電解液は、例えば、硫酸やリン酸などの電解質を含む酸性電解液であってもよく、メタホウ酸ナトリウムなどの電解質を含むアルカリ性電解液であってもよい。陽極酸化処理において用いる電解液は、金属イオンやアンモニウムイオンなどの無機陽イオンと、硫酸イオン、リン酸イオン及びホウ酸イオンからなる群より選択される1種または2種以上の陰イオンとからなる無機電解質を含むことが好ましい。無機電解質を含む電解液を用いて陽極酸化処理を行うことにより、所望の構造を有する酸化物層をより容易に形成することができる。The electrolyte used in the anodizing treatment may be, for example, an acid electrolyte containing an electrolyte such as sulfuric acid or phosphoric acid, or an alkaline electrolyte containing an electrolyte such as sodium metaborate. The electrolyte used in the anodizing treatment preferably contains an inorganic electrolyte consisting of an inorganic cation such as a metal ion or ammonium ion, and one or more anions selected from the group consisting of sulfate ions, phosphate ions, and borate ions. By performing the anodizing treatment using an electrolyte containing an inorganic electrolyte, it is possible to more easily form an oxide layer having a desired structure.

陽極酸化処理における直流電流の電流密度は、例えば、1mA/cm2以上100mA/cm2以下の範囲から適宜設定することができる。また、陽極酸化処理における電解液の温度は、例えば、0℃以上40℃以下の範囲から適宜設定することができる。The current density of the direct current in the anodizing treatment can be appropriately set, for example, in the range of 1 mA/cm2 to 100 mA/cm2 . The temperature of the electrolyte in the anodizing treatment can be appropriately set, for example, in the range of 0°C to 40°C.

陽極酸化処理において形成される酸化物層の厚みは、2μm以上であることが好ましい。酸化物層の厚みを2μm以上とすることにより、封孔後に得られる保護皮膜の厚みを十分に厚くし、耐食性及び耐熱性に優れたアルミニウム材をより容易に得ることができる。The thickness of the oxide layer formed in the anodizing process is preferably 2 μm or more. By making the

前記製造方法においては、陽極酸化処理を行った後、前記母材及び前記酸化物層を200℃以上400℃以下の温度で加熱する。陽極酸化処理を行った後、酸化物層の細孔を封孔する前に前記特定の範囲内の温度で酸化物層を加熱することにより、酸化物層の内部応力を緩和することができる。そして、酸化物層の内部応力を緩和した後に細孔を封孔することにより、封孔後の保護皮膜における内部応力を低減することができる。その結果、加熱された際の保護皮膜のクラックの発生を抑制でき、アルミニウム材の耐熱性を向上させることができる。In the manufacturing method, after anodizing, the base material and the oxide layer are heated at a temperature of 200°C to 400°C. After anodizing, the oxide layer is heated at a temperature within the specific range before sealing the pores in the oxide layer, thereby alleviating the internal stress in the oxide layer. Then, by sealing the pores after alleviating the internal stress in the oxide layer, the internal stress in the protective film after sealing can be reduced. As a result, the occurrence of cracks in the protective film when heated can be suppressed, and the heat resistance of the aluminum material can be improved.

酸化物層の加熱温度が低すぎる場合には、酸化物層の内部応力の緩和が不十分となり、前記アルミニウム材の温度が上昇した際に保護皮膜にクラックが発生しやすくなるおそれがある。かかる問題を容易に回避する観点から、酸化物層の加熱温度は200℃以上とする。一方、酸化物層の加熱温度が高すぎる場合には、母材の熱膨張に酸化物層が追従できず、酸化皮膜にクラックが発生するおそれがある。かかる問題を容易に回避する観点から、酸化物層の加熱温度は400℃以下とする。If the heating temperature of the oxide layer is too low, the internal stress of the oxide layer will not be sufficiently alleviated, and cracks may easily occur in the protective film when the temperature of the aluminum material increases. In order to easily avoid such problems, the heating temperature of the oxide layer is set to 200°C or higher. On the other hand, if the heating temperature of the oxide layer is too high, the oxide layer will not be able to follow the thermal expansion of the base material, and cracks may occur in the oxide film. In order to easily avoid such problems, the heating temperature of the oxide layer is set to 400°C or lower.

酸化物層の加熱においては、酸化物層の温度が所望の温度に到達した直後に加熱を終了してもよく、所望の温度に到達した後に、当該温度をある程度の時間保持してもよい。酸化物層の内部応力を十分に緩和し、アルミニウム材の耐熱性をより確実に高める観点からは、酸化物層の加熱を開始してから加熱を終了するまでの加熱時間は3分以上12時間未満であることが好ましい。When heating the oxide layer, the heating may be terminated immediately after the temperature of the oxide layer reaches the desired temperature, or the temperature may be maintained for a certain period of time after the desired temperature is reached. From the viewpoint of sufficiently alleviating the internal stress of the oxide layer and more reliably increasing the heat resistance of the aluminum material, it is preferable that the heating time from the start of heating the oxide layer to the end of heating is 3 minutes or more and less than 12 hours.

酸化物層を加熱した後に、酸化物層を封孔剤に接触させる。これにより、前記酸化物層上に前記水和酸化物層を形成するとともに、水和酸化物層によって前記細孔を封孔する。封孔剤としては、例えば、Ni、Cr、Zr、Si、Ti、Au、Ag、Co、Mo、Mn、Nb、Ta、W、Zn、Fe、Ir及びScからなる群より選択される1種または2種以上の金属元素を含む水溶液を使用することができる。前記金属元素を含む水溶液を封孔剤として使用し、酸化物層と接触させると、アルミニウムの酸化物の水和反応と、金属元素の析出反応とが並行して進行する。その結果、酸化物層上に、アルミニウムの水和酸化物と、前記金属元素の酸化物及び/または水酸化物とを含む水和酸化物層を形成することができる。After heating the oxide layer, the oxide layer is brought into contact with a sealing agent. This forms the hydrated oxide layer on the oxide layer, and seals the pores with the hydrated oxide layer. As the sealing agent, for example, an aqueous solution containing one or more metal elements selected from the group consisting of Ni, Cr, Zr, Si, Ti, Au, Ag, Co, Mo, Mn, Nb, Ta, W, Zn, Fe, Ir, and Sc can be used. When an aqueous solution containing the metal element is used as a sealing agent and brought into contact with the oxide layer, the hydration reaction of the aluminum oxide and the precipitation reaction of the metal element proceed in parallel. As a result, a hydrated oxide layer containing a hydrated oxide of aluminum and an oxide and/or hydroxide of the metal element can be formed on the oxide layer.

前記封孔剤は、前記金属元素のイオンを含む水溶液であることが好ましい。かかる封孔剤を使用することにより、水和酸化物層をより確実に形成することができる。封孔剤中の前記金属元素は、金属イオンとして存在していてもよく、錯イオンとして存在していてもよい。封孔剤としては、例えば、酢酸ニッケル水溶液、酢酸コバルト水溶液、クロム酸塩水溶液及びケイ酸塩水溶液などの、前記金属元素を含む金属塩の水溶液などを使用することができる。The sealing agent is preferably an aqueous solution containing ions of the metal element. By using such a sealing agent, the hydrated oxide layer can be formed more reliably. The metal element in the sealing agent may be present as a metal ion or as a complex ion. As the sealing agent, for example, an aqueous solution of a metal salt containing the metal element, such as an aqueous solution of nickel acetate, an aqueous solution of cobalt acetate, an aqueous solution of a chromate, or an aqueous solution of a silicate, can be used.

(実施例1)

前記表面処理アルミニウム材及びその製造方法の実施例を、図1~図2を参照しつつ説明する。本例の表面処理アルミニウム材1は、図1に示すように、アルミニウムまたはアルミニウム合金からなる母材2と、母材上に形成された保護皮膜3と、を有している。保護皮膜3は、アルミニウムの酸化物からなり、母材2を覆う酸化物層31と、酸化物層31を覆う水和酸化物層32と、を有している。水和酸化物層32は、アルミニウムの水和酸化物と、Ni、Cr、Zr、Si、Ti、Au、Ag、Co、Mo、Mn、Nb、Ta、W、Zn、Fe、Ir及びScからなる群より選択される1種または2種以上の金属元素を含む金属酸化物及び/または金属水酸化物と、を含む。濃度5質量%のNaCl溶液と濃度99.7質量%の酢酸とを前記NaCl溶液:前記酢酸=1000:1の体積比で混合してなる測定溶液を用いて母材2及び200℃の温度で4時間加熱した後の表面処理アルミニウム材1のカソード分極測定を行い、母材2の水素イオンの拡散限界電流を示す電位領域の中央の電位における電流密度を測定した場合に、母材2の電流密度J2に対する表面処理アルミニウム材1の電流密度J1の比J1/J2が90×10-5以下である。Example 1

An embodiment of the surface-treated aluminum material and its manufacturing method will be described with reference to Figures 1 and 2. As shown in Figure 1, the surface-treated

本例のアルミニウム材1を作製するに当たっては、まず、母材2に陽極酸化処理を施すことにより、図2に示すように母材2上に細孔311を備えた酸化物層31を形成する。その後、母材2及び酸化物層31を200℃以上400℃以下の温度で加熱して酸化物層31の内部応力を緩和する。その後、酸化物層31を封孔剤に接触させ、酸化物層31上に水和酸化物層32を形成するとともに細孔311を封孔することにより、アルミニウム材1を得ることができる。In producing the

表1に、アルミニウム材1の具体例(試験材A1~A12)を示す。試験材A1~A12の作製方法は、例えば以下の通りである。まず、母材2として、表1に示すいずれかの合金番号で表される化学成分を有し、厚みが1.1mmであるアルミニウム板を準備する。この母材2に陽極酸化処理の前処理を施す。具体的には、前処理として、まず母材2を濃度5質量%、温度55℃の水酸化ナトリウム水溶液に浸漬するアルカリエッチング処理を行う。その後、母材2を濃度30質量%の硝酸に浸漬してデスマット処理を行う。Table 1 shows specific examples of aluminum material 1 (test materials A1 to A12). Test materials A1 to A12 were prepared, for example, as follows. First, an aluminum plate having a thickness of 1.1 mm and a chemical composition represented by one of the alloy numbers shown in Table 1 is prepared as

以上のようにして母材2に前処理を行った後、母材2に陽極酸化処理を行い、母材2の表面に酸化物層31を形成する。陽極酸化処理において用いる電解液は濃度15質量%の硫酸水溶液とし、電解液の温度は5℃とする。また、陽極酸化処理における電流密度は10mA/cm2とし、処理時間は60分とする。このようにして形成される酸化物層31は、いわゆるポーラス型のアルマイト皮膜であり、図2に示すように、多数の細孔311を有している。なお、前述した条件で陽極酸化処理を行うことにより形成される酸化物層31の厚みはおよそ19μmである。After the pretreatment of the

陽極酸化処理を行った後、母材2を加熱炉内で加熱し、酸化物層31の内部応力を緩和する。加熱炉の設定温度は表1の「加熱温度」欄に示した値とし、炉内における母材の滞在時間、つまり、加熱開始から加熱終了までの時間は表1の「加熱時間」欄に示した値とする。After anodizing, the

その後、酸化物層31を備えた母材2を封孔剤に60分間浸漬することにより、酸化物層31上にアルミニウムの水和酸化物からなる水和酸化物層32を形成するとともに、水和酸化物層32によって酸化物層31の細孔311を封孔する。本例において使用する封孔剤は、具体的には、奥野製薬工業株式会社製「トップシール(登録商標) H-298」を水により40mL/Lの濃度に希釈した水溶液または奥野製薬工業株式会社製「トップシール L-100」を水に溶解させた濃度5g/Lの水溶液のいずれかである。なお、「トップシール H-298」は酢酸ニッケルを主成分とする水溶液である。また、「トップシール L-100」はフッ化ニッケルを主成分とする固体である。表1においては、「トップシール H-298」を「H-298」、「トップシール L-100」を「L-100」と記載した。Then, the

以上により、表1に示す試験材A1~A12を得ることができる。なお、表1に示す試験材B1~B7は、試験材A1~A12との比較のための試験材である。試験材B1~B2、B5~B7の作製方法は、母材2上に酸化物層31を形成した後に、酸化物層31を加熱せずに封孔剤と接触させる点以外は試験材A1の作製方法と同様である。また、試験材B3~B4の作製方法は、加熱炉における加熱条件を表1に示すように変更した以外は、試験材A1の作製方法と同様である。In this way, test materials A1 to A12 shown in Table 1 can be obtained. Note that test materials B1 to B7 shown in Table 1 are test materials for comparison with test materials A1 to A12. The method for producing test materials B1 to B2 and B5 to B7 is the same as the method for producing test material A1, except that after

次に、試験材A1~A12及び試験材B1~B7のカソード分極測定の方法を説明する。Next, we will explain the method for measuring the cathodic polarization of test materials A1 to A12 and test materials B1 to B7.

〔カソード分極測定〕

以下の方法により母材及び200℃の温度で4時間加熱した試験材のカソード分極測定を行い、これらのカソード分極曲線に基づいて母材の電流密度J2に対する表面処理アルミニウム材の電流密度J1の比J1/J2を算出する。まず、試験材を温度200℃に設定したオーブンで4時間加熱する。オーブンから取り出した試験材を室温まで冷却した後、保護皮膜上に評価領域を設定し、試験材の表面における評価領域以外の部分をシリコーン樹脂で被覆する。[Cathode polarization measurement]

The cathodic polarization measurements are performed on the base material and the test material heated at 200° C. for 4 hours by the following method, and the ratio J1/J2 of the current density J1 of the surface-treated aluminum material to the current density J2 of the base material is calculated based on these cathodic polarization curves. First, the test material is heated for 4 hours in an oven set at 200° C. The test material is removed from the oven and cooled to room temperature, after which an evaluation area is set on the protective coating, and the surface of the test material other than the evaluation area is covered with silicone resin.