WO2011078010A1 - Insulated substrate, process for production of insulated substrate, process for formation of wiring line, wiring substrate, and light-emitting element - Google Patents

Insulated substrate, process for production of insulated substrate, process for formation of wiring line, wiring substrate, and light-emitting elementDownload PDFInfo

- Publication number

- WO2011078010A1 WO2011078010A1PCT/JP2010/072463JP2010072463WWO2011078010A1WO 2011078010 A1WO2011078010 A1WO 2011078010A1JP 2010072463 WJP2010072463 WJP 2010072463WWO 2011078010 A1WO2011078010 A1WO 2011078010A1

- Authority

- WO

- WIPO (PCT)

- Prior art keywords

- insulating substrate

- substrate

- aluminum

- metal

- wiring

- Prior art date

Links

- 239000000758substrateSubstances0.000titleclaimsabstractdescription615

- 238000000034methodMethods0.000titleclaimsabstractdescription365

- 230000008569processEffects0.000titleclaimsabstractdescription114

- 238000004519manufacturing processMethods0.000titleclaimsdescription69

- 230000015572biosynthetic processEffects0.000titleclaimsdescription38

- 229910052782aluminiumInorganic materials0.000claimsabstractdescription286

- XAGFODPZIPBFFR-UHFFFAOYSA-NaluminiumChemical compound[Al]XAGFODPZIPBFFR-UHFFFAOYSA-N0.000claimsabstractdescription281

- 238000011282treatmentMethods0.000claimsabstractdescription270

- 239000010407anodic oxideSubstances0.000claimsabstractdescription79

- 229910000765intermetallicInorganic materials0.000claimsabstractdescription38

- 229910052751metalInorganic materials0.000claimsdescription202

- 239000002184metalSubstances0.000claimsdescription199

- 238000007743anodisingMethods0.000claimsdescription171

- QAOWNCQODCNURD-UHFFFAOYSA-NSulfuric acidChemical compoundOS(O)(=O)=OQAOWNCQODCNURD-UHFFFAOYSA-N0.000claimsdescription82

- 238000007789sealingMethods0.000claimsdescription56

- 238000009413insulationMethods0.000claimsdescription45

- 239000007788liquidSubstances0.000claimsdescription44

- 239000000463materialSubstances0.000claimsdescription43

- 239000000126substanceSubstances0.000claimsdescription37

- 150000002500ionsChemical class0.000claimsdescription36

- 239000008151electrolyte solutionSubstances0.000claimsdescription34

- 239000004020conductorSubstances0.000claimsdescription24

- 238000000137annealingMethods0.000claimsdescription23

- 239000003792electrolyteSubstances0.000claimsdescription22

- TWNQGVIAIRXVLR-UHFFFAOYSA-Noxo(oxoalumanyloxy)alumaneChemical compoundO=[Al]O[Al]=OTWNQGVIAIRXVLR-UHFFFAOYSA-N0.000claimsdescription17

- 238000007772electroless platingMethods0.000claimsdescription14

- 230000009467reductionEffects0.000claimsdescription12

- 230000005484gravityEffects0.000claimsdescription11

- 238000005259measurementMethods0.000claimsdescription11

- 229910052719titaniumInorganic materials0.000claimsdescription10

- 239000010936titaniumSubstances0.000claimsdescription10

- 229910052725zincInorganic materials0.000claimsdescription10

- 239000011701zincSubstances0.000claimsdescription10

- 238000007641inkjet printingMethods0.000claimsdescription8

- 238000009713electroplatingMethods0.000claimsdescription7

- 238000007650screen-printingMethods0.000claimsdescription6

- 229910052721tungstenInorganic materials0.000claimsdescription6

- 229910052726zirconiumInorganic materials0.000claimsdescription6

- 229910052787antimonyInorganic materials0.000claimsdescription5

- 229910052797bismuthInorganic materials0.000claimsdescription5

- 229910052735hafniumInorganic materials0.000claimsdescription5

- 229910052758niobiumInorganic materials0.000claimsdescription5

- 239000010955niobiumSubstances0.000claimsdescription5

- 229910052715tantalumInorganic materials0.000claimsdescription5

- RTAQQCXQSZGOHL-UHFFFAOYSA-NTitaniumChemical compound[Ti]RTAQQCXQSZGOHL-UHFFFAOYSA-N0.000claimsdescription4

- HCHKCACWOHOZIP-UHFFFAOYSA-NZincChemical compound[Zn]HCHKCACWOHOZIP-UHFFFAOYSA-N0.000claimsdescription4

- JCXGWMGPZLAOME-UHFFFAOYSA-Nbismuth atomChemical compound[Bi]JCXGWMGPZLAOME-UHFFFAOYSA-N0.000claimsdescription4

- WFKWXMTUELFFGS-UHFFFAOYSA-NtungstenChemical compound[W]WFKWXMTUELFFGS-UHFFFAOYSA-N0.000claimsdescription4

- 239000010937tungstenSubstances0.000claimsdescription4

- QCWXUUIWCKQGHC-UHFFFAOYSA-NZirconiumChemical compound[Zr]QCWXUUIWCKQGHC-UHFFFAOYSA-N0.000claimsdescription3

- WATWJIUSRGPENY-UHFFFAOYSA-Nantimony atomChemical compound[Sb]WATWJIUSRGPENY-UHFFFAOYSA-N0.000claimsdescription3

- VBJZVLUMGGDVMO-UHFFFAOYSA-Nhafnium atomChemical compound[Hf]VBJZVLUMGGDVMO-UHFFFAOYSA-N0.000claimsdescription3

- GUCVJGMIXFAOAE-UHFFFAOYSA-Nniobium atomChemical compound[Nb]GUCVJGMIXFAOAE-UHFFFAOYSA-N0.000claimsdescription3

- GUVRBAGPIYLISA-UHFFFAOYSA-Ntantalum atomChemical compound[Ta]GUVRBAGPIYLISA-UHFFFAOYSA-N0.000claimsdescription3

- 150000002736metal compoundsChemical class0.000claimsdescription2

- 239000002245particleSubstances0.000abstractdescription35

- 230000003647oxidationEffects0.000abstractdescription18

- 238000007254oxidation reactionMethods0.000abstractdescription18

- 239000010410layerSubstances0.000description152

- 239000010949copperSubstances0.000description47

- PXHVJJICTQNCMI-UHFFFAOYSA-NnickelSubstances[Ni]PXHVJJICTQNCMI-UHFFFAOYSA-N0.000description42

- 239000000243solutionSubstances0.000description38

- VYPSYNLAJGMNEJ-UHFFFAOYSA-Nsilicon dioxideInorganic materialsO=[Si]=OVYPSYNLAJGMNEJ-UHFFFAOYSA-N0.000description35

- 239000010931goldSubstances0.000description34

- 229920005989resinPolymers0.000description31

- 239000011347resinSubstances0.000description31

- XLYOFNOQVPJJNP-UHFFFAOYSA-NwaterSubstancesOXLYOFNOQVPJJNP-UHFFFAOYSA-N0.000description31

- 238000012545processingMethods0.000description29

- 238000007747platingMethods0.000description28

- 230000017525heat dissipationEffects0.000description26

- 229910052802copperInorganic materials0.000description24

- HEMHJVSKTPXQMS-UHFFFAOYSA-MSodium hydroxideChemical compound[OH-].[Na+]HEMHJVSKTPXQMS-UHFFFAOYSA-M0.000description21

- 230000000052comparative effectEffects0.000description21

- 238000005498polishingMethods0.000description20

- XEEYBQQBJWHFJM-UHFFFAOYSA-NironSubstances[Fe]XEEYBQQBJWHFJM-UHFFFAOYSA-N0.000description18

- 229910045601alloyInorganic materials0.000description17

- 239000000956alloySubstances0.000description17

- NBIIXXVUZAFLBC-UHFFFAOYSA-NPhosphoric acidChemical compoundOP(O)(O)=ONBIIXXVUZAFLBC-UHFFFAOYSA-N0.000description16

- 238000010438heat treatmentMethods0.000description16

- RYGMFSIKBFXOCR-UHFFFAOYSA-NCopperChemical compound[Cu]RYGMFSIKBFXOCR-UHFFFAOYSA-N0.000description15

- -1titanate ionChemical class0.000description15

- 238000010586diagramMethods0.000description14

- KGBXLFKZBHKPEV-UHFFFAOYSA-Nboric acidChemical compoundOB(O)OKGBXLFKZBHKPEV-UHFFFAOYSA-N0.000description13

- 239000004327boric acidSubstances0.000description13

- 229910052742ironInorganic materials0.000description13

- OKKJLVBELUTLKV-UHFFFAOYSA-NMethanolChemical compoundOCOKKJLVBELUTLKV-UHFFFAOYSA-N0.000description12

- MUBZPKHOEPUJKR-UHFFFAOYSA-NOxalic acidChemical compoundOC(=O)C(O)=OMUBZPKHOEPUJKR-UHFFFAOYSA-N0.000description12

- OAICVXFJPJFONN-UHFFFAOYSA-NPhosphorusChemical compound[P]OAICVXFJPJFONN-UHFFFAOYSA-N0.000description12

- KRKNYBCHXYNGOX-UHFFFAOYSA-Ncitric acidChemical compoundOC(=O)CC(O)(C(O)=O)CC(O)=OKRKNYBCHXYNGOX-UHFFFAOYSA-N0.000description12

- 238000005530etchingMethods0.000description12

- 229910052737goldInorganic materials0.000description12

- 239000011777magnesiumSubstances0.000description12

- 229910052759nickelInorganic materials0.000description12

- 230000015556catabolic processEffects0.000description11

- 238000001816coolingMethods0.000description11

- 239000006185dispersionSubstances0.000description11

- 238000005266castingMethods0.000description10

- 239000010419fine particleSubstances0.000description10

- 229910052749magnesiumInorganic materials0.000description10

- 238000007788rougheningMethods0.000description10

- 229910052710siliconInorganic materials0.000description10

- LYCAIKOWRPUZTN-UHFFFAOYSA-NEthylene glycolChemical compoundOCCOLYCAIKOWRPUZTN-UHFFFAOYSA-N0.000description9

- KDLHZDBZIXYQEI-UHFFFAOYSA-NPalladiumChemical compound[Pd]KDLHZDBZIXYQEI-UHFFFAOYSA-N0.000description9

- 239000008119colloidal silicaSubstances0.000description9

- 238000005868electrolysis reactionMethods0.000description9

- 229910021645metal ionInorganic materials0.000description9

- 239000000047productSubstances0.000description9

- VEXZGXHMUGYJMC-UHFFFAOYSA-NHydrochloric acidChemical compoundClVEXZGXHMUGYJMC-UHFFFAOYSA-N0.000description8

- OFOBLEOULBTSOW-UHFFFAOYSA-NMalonic acidChemical compoundOC(=O)CC(O)=OOFOBLEOULBTSOW-UHFFFAOYSA-N0.000description8

- 229910000147aluminium phosphateInorganic materials0.000description8

- 238000005238degreasingMethods0.000description8

- 238000007639printingMethods0.000description8

- 229910052709silverInorganic materials0.000description8

- 238000005406washingMethods0.000description8

- GWEVSGVZZGPLCZ-UHFFFAOYSA-NTitan oxideChemical compoundO=[Ti]=OGWEVSGVZZGPLCZ-UHFFFAOYSA-N0.000description7

- 239000007864aqueous solutionSubstances0.000description7

- QVGXLLKOCUKJST-UHFFFAOYSA-Natomic oxygenChemical compound[O]QVGXLLKOCUKJST-UHFFFAOYSA-N0.000description7

- 229920001400block copolymerPolymers0.000description7

- 238000009749continuous castingMethods0.000description7

- 238000000445field-emission scanning electron microscopyMethods0.000description7

- 239000001301oxygenSubstances0.000description7

- 229910052760oxygenInorganic materials0.000description7

- 239000011148porous materialSubstances0.000description7

- 238000005096rolling processMethods0.000description7

- 239000002344surface layerSubstances0.000description7

- 239000004094surface-active agentSubstances0.000description7

- KWYUFKZDYYNOTN-UHFFFAOYSA-MPotassium hydroxideChemical compound[OH-].[K+]KWYUFKZDYYNOTN-UHFFFAOYSA-M0.000description6

- XUIMIQQOPSSXEZ-UHFFFAOYSA-NSiliconChemical compound[Si]XUIMIQQOPSSXEZ-UHFFFAOYSA-N0.000description6

- CDBYLPFSWZWCQE-UHFFFAOYSA-LSodium CarbonateChemical compound[Na+].[Na+].[O-]C([O-])=OCDBYLPFSWZWCQE-UHFFFAOYSA-L0.000description6

- 239000003513alkaliSubstances0.000description6

- 230000007547defectEffects0.000description6

- 230000000694effectsEffects0.000description6

- PCHJSUWPFVWCPO-UHFFFAOYSA-NgoldChemical compound[Au]PCHJSUWPFVWCPO-UHFFFAOYSA-N0.000description6

- 238000005098hot rollingMethods0.000description6

- 239000011572manganeseSubstances0.000description6

- 239000000203mixtureSubstances0.000description6

- 239000003960organic solventSubstances0.000description6

- 238000009832plasma treatmentMethods0.000description6

- 239000010703siliconSubstances0.000description6

- BQCADISMDOOEFD-UHFFFAOYSA-NSilverChemical compound[Ag]BQCADISMDOOEFD-UHFFFAOYSA-N0.000description5

- 150000004703alkoxidesChemical class0.000description5

- WNROFYMDJYEPJX-UHFFFAOYSA-Kaluminium hydroxideChemical compound[OH-].[OH-].[OH-].[Al+3]WNROFYMDJYEPJX-UHFFFAOYSA-K0.000description5

- PNEYBMLMFCGWSK-UHFFFAOYSA-Naluminium oxideInorganic materials[O-2].[O-2].[O-2].[Al+3].[Al+3]PNEYBMLMFCGWSK-UHFFFAOYSA-N0.000description5

- 229910052791calciumInorganic materials0.000description5

- 239000011575calciumSubstances0.000description5

- 229910052804chromiumInorganic materials0.000description5

- 239000011651chromiumSubstances0.000description5

- 238000007796conventional methodMethods0.000description5

- 239000007822coupling agentSubstances0.000description5

- 239000013078crystalSubstances0.000description5

- 238000005516engineering processMethods0.000description5

- 239000012535impuritySubstances0.000description5

- 229910052744lithiumInorganic materials0.000description5

- 229910052763palladiumInorganic materials0.000description5

- NBIIXXVUZAFLBC-UHFFFAOYSA-KphosphateChemical compound[O-]P([O-])([O-])=ONBIIXXVUZAFLBC-UHFFFAOYSA-K0.000description5

- 229910052700potassiumInorganic materials0.000description5

- 238000000926separation methodMethods0.000description5

- 239000004332silverSubstances0.000description5

- 229910052708sodiumInorganic materials0.000description5

- 239000011734sodiumSubstances0.000description5

- 229910000679solderInorganic materials0.000description5

- 238000003980solgel methodMethods0.000description5

- OGIDPMRJRNCKJF-UHFFFAOYSA-Ntitanium oxideInorganic materials[Ti]=OOGIDPMRJRNCKJF-UHFFFAOYSA-N0.000description5

- 229910052720vanadiumInorganic materials0.000description5

- 235000012431wafersNutrition0.000description5

- 229910000838Al alloyInorganic materials0.000description4

- FEWJPZIEWOKRBE-JCYAYHJZSA-NDextrotartaric acidChemical compoundOC(=O)[C@H](O)[C@@H](O)C(O)=OFEWJPZIEWOKRBE-JCYAYHJZSA-N0.000description4

- FYYHWMGAXLPEAU-UHFFFAOYSA-NMagnesiumChemical compound[Mg]FYYHWMGAXLPEAU-UHFFFAOYSA-N0.000description4

- 239000004115Sodium SilicateSubstances0.000description4

- FEWJPZIEWOKRBE-UHFFFAOYSA-NTartaric acidNatural products[H+].[H+].[O-]C(=O)C(O)C(O)C([O-])=OFEWJPZIEWOKRBE-UHFFFAOYSA-N0.000description4

- 239000002253acidSubstances0.000description4

- 238000010306acid treatmentMethods0.000description4

- 239000012298atmosphereSubstances0.000description4

- SRSXLGNVWSONIS-UHFFFAOYSA-Nbenzenesulfonic acidChemical compoundOS(=O)(=O)C1=CC=CC=C1SRSXLGNVWSONIS-UHFFFAOYSA-N0.000description4

- 229940092714benzenesulfonic acidDrugs0.000description4

- 238000009835boilingMethods0.000description4

- 229910021538boraxInorganic materials0.000description4

- 238000004364calculation methodMethods0.000description4

- 239000003795chemical substances by applicationSubstances0.000description4

- KRVSOGSZCMJSLX-UHFFFAOYSA-Lchromic acidSubstancesO[Cr](O)(=O)=OKRVSOGSZCMJSLX-UHFFFAOYSA-L0.000description4

- 238000004140cleaningMethods0.000description4

- 238000005097cold rollingMethods0.000description4

- 238000007872degassingMethods0.000description4

- 238000005237degreasing agentMethods0.000description4

- 238000001914filtrationMethods0.000description4

- 238000007730finishing processMethods0.000description4

- 239000011888foilSubstances0.000description4

- AWJWCTOOIBYHON-UHFFFAOYSA-Nfuro[3,4-b]pyrazine-5,7-dioneChemical compoundC1=CN=C2C(=O)OC(=O)C2=N1AWJWCTOOIBYHON-UHFFFAOYSA-N0.000description4

- 239000011521glassSubstances0.000description4

- LNEPOXFFQSENCJ-UHFFFAOYSA-NhaloperidolChemical compoundC1CC(O)(C=2C=CC(Cl)=CC=2)CCN1CCCC(=O)C1=CC=C(F)C=C1LNEPOXFFQSENCJ-UHFFFAOYSA-N0.000description4

- 150000002602lanthanoidsChemical class0.000description4

- 229910052748manganeseInorganic materials0.000description4

- LNOPIUAQISRISI-UHFFFAOYSA-Nn'-hydroxy-2-propan-2-ylsulfonylethanimidamideChemical compoundCC(C)S(=O)(=O)CC(N)=NOLNOPIUAQISRISI-UHFFFAOYSA-N0.000description4

- 239000003921oilSubstances0.000description4

- 235000006408oxalic acidNutrition0.000description4

- 229910052699poloniumInorganic materials0.000description4

- 239000000377silicon dioxideSubstances0.000description4

- 235000012239silicon dioxideNutrition0.000description4

- 229920002050silicone resinPolymers0.000description4

- NTHWMYGWWRZVTN-UHFFFAOYSA-Nsodium silicateChemical compound[Na+].[Na+].[O-][Si]([O-])=ONTHWMYGWWRZVTN-UHFFFAOYSA-N0.000description4

- 229910052911sodium silicateInorganic materials0.000description4

- 235000010339sodium tetraborateNutrition0.000description4

- 238000004544sputter depositionMethods0.000description4

- IIACRCGMVDHOTQ-UHFFFAOYSA-Nsulfamic acidChemical compoundNS(O)(=O)=OIIACRCGMVDHOTQ-UHFFFAOYSA-N0.000description4

- 239000008399tap waterSubstances0.000description4

- 235000020679tap waterNutrition0.000description4

- 239000011975tartaric acidSubstances0.000description4

- 235000002906tartaric acidNutrition0.000description4

- 238000012360testing methodMethods0.000description4

- ZWEHNKRNPOVVGH-UHFFFAOYSA-N2-ButanoneChemical compoundCCC(C)=OZWEHNKRNPOVVGH-UHFFFAOYSA-N0.000description3

- QGZKDVFQNNGYKY-UHFFFAOYSA-OAmmoniumChemical compound[NH4+]QGZKDVFQNNGYKY-UHFFFAOYSA-O0.000description3

- LSNNMFCWUKXFEE-UHFFFAOYSA-MBisulfiteChemical compoundOS([O-])=OLSNNMFCWUKXFEE-UHFFFAOYSA-M0.000description3

- BTBUEUYNUDRHOZ-UHFFFAOYSA-NBorateChemical compound[O-]B([O-])[O-]BTBUEUYNUDRHOZ-UHFFFAOYSA-N0.000description3

- BVKZGUZCCUSVTD-UHFFFAOYSA-LCarbonateChemical compound[O-]C([O-])=OBVKZGUZCCUSVTD-UHFFFAOYSA-L0.000description3

- VEXZGXHMUGYJMC-UHFFFAOYSA-MChloride anionChemical compound[Cl-]VEXZGXHMUGYJMC-UHFFFAOYSA-M0.000description3

- KRHYYFGTRYWZRS-UHFFFAOYSA-MFluoride anionChemical compound[F-]KRHYYFGTRYWZRS-UHFFFAOYSA-M0.000description3

- KFZMGEQAYNKOFK-UHFFFAOYSA-NIsopropanolChemical compoundCC(C)OKFZMGEQAYNKOFK-UHFFFAOYSA-N0.000description3

- WMFOQBRAJBCJND-UHFFFAOYSA-MLithium hydroxideChemical compound[Li+].[OH-]WMFOQBRAJBCJND-UHFFFAOYSA-M0.000description3

- NHNBFGGVMKEFGY-UHFFFAOYSA-NNitrateChemical compound[O-][N+]([O-])=ONHNBFGGVMKEFGY-UHFFFAOYSA-N0.000description3

- GRYLNZFGIOXLOG-UHFFFAOYSA-NNitric acidChemical compoundO[N+]([O-])=OGRYLNZFGIOXLOG-UHFFFAOYSA-N0.000description3

- 229910019142PO4Inorganic materials0.000description3

- 239000006087Silane Coupling AgentSubstances0.000description3

- 230000002378acidificating effectEffects0.000description3

- 239000000853adhesiveSubstances0.000description3

- 230000001070adhesive effectEffects0.000description3

- 150000001450anionsChemical class0.000description3

- 230000005540biological transmissionEffects0.000description3

- 229940063013borate ionDrugs0.000description3

- 125000003178carboxy groupChemical group[H]OC(*)=O0.000description3

- 150000001768cationsChemical class0.000description3

- 239000000919ceramicSubstances0.000description3

- 238000005553drillingMethods0.000description3

- 238000001035dryingMethods0.000description3

- 125000000524functional groupChemical group0.000description3

- 239000007789gasSubstances0.000description3

- 239000003673groundwaterSubstances0.000description3

- 238000005286illuminationMethods0.000description3

- 229910052747lanthanoidInorganic materials0.000description3

- 229910044991metal oxideInorganic materials0.000description3

- 150000004706metal oxidesChemical class0.000description3

- 239000011259mixed solutionSubstances0.000description3

- 229910052750molybdenumInorganic materials0.000description3

- 230000007935neutral effectEffects0.000description3

- 229910017604nitric acidInorganic materials0.000description3

- 230000000149penetrating effectEffects0.000description3

- 235000021317phosphateNutrition0.000description3

- 229940085991phosphate ionDrugs0.000description3

- 238000002360preparation methodMethods0.000description3

- 239000010453quartzSubstances0.000description3

- 239000004065semiconductorSubstances0.000description3

- 238000002791soakingMethods0.000description3

- 229910000029sodium carbonateInorganic materials0.000description3

- 239000002904solventSubstances0.000description3

- 241000894007speciesSpecies0.000description3

- 238000003756stirringMethods0.000description3

- 125000003396thiol groupChemical group[H]S*0.000description3

- BSVBQGMMJUBVOD-UHFFFAOYSA-Ntrisodium borateChemical compound[Na+].[Na+].[Na+].[O-]B([O-])[O-]BSVBQGMMJUBVOD-UHFFFAOYSA-N0.000description3

- 238000007740vapor depositionMethods0.000description3

- UUEWCQRISZBELL-UHFFFAOYSA-N3-trimethoxysilylpropane-1-thiolChemical compoundCO[Si](OC)(OC)CCCSUUEWCQRISZBELL-UHFFFAOYSA-N0.000description2

- 229910018134Al-MgInorganic materials0.000description2

- 229910018131Al-MnInorganic materials0.000description2

- 229910018467Al—MgInorganic materials0.000description2

- 229910018461Al—MnInorganic materials0.000description2

- 229910018580Al—ZrInorganic materials0.000description2

- QGZKDVFQNNGYKY-UHFFFAOYSA-NAmmoniaChemical compoundNQGZKDVFQNNGYKY-UHFFFAOYSA-N0.000description2

- USFZMSVCRYTOJT-UHFFFAOYSA-NAmmonium acetateChemical compoundN.CC(O)=OUSFZMSVCRYTOJT-UHFFFAOYSA-N0.000description2

- 239000005695Ammonium acetateSubstances0.000description2

- XKRFYHLGVUSROY-UHFFFAOYSA-NArgonChemical compound[Ar]XKRFYHLGVUSROY-UHFFFAOYSA-N0.000description2

- VYZAMTAEIAYCRO-UHFFFAOYSA-NChromiumChemical compound[Cr]VYZAMTAEIAYCRO-UHFFFAOYSA-N0.000description2

- XFXPMWWXUTWYJX-UHFFFAOYSA-NCyanideChemical compoundN#[C-]XFXPMWWXUTWYJX-UHFFFAOYSA-N0.000description2

- LFQSCWFLJHTTHZ-UHFFFAOYSA-NEthanolChemical compoundCCOLFQSCWFLJHTTHZ-UHFFFAOYSA-N0.000description2

- UQSXHKLRYXJYBZ-UHFFFAOYSA-NIron oxideChemical compound[Fe]=OUQSXHKLRYXJYBZ-UHFFFAOYSA-N0.000description2

- 241001657081KarosSpecies0.000description2

- 229910000861Mg alloyInorganic materials0.000description2

- IOVCWXUNBOPUCH-UHFFFAOYSA-MNitrite anionChemical compound[O-]N=OIOVCWXUNBOPUCH-UHFFFAOYSA-M0.000description2

- 239000002202Polyethylene glycolSubstances0.000description2

- 239000004793PolystyreneSubstances0.000description2

- 229910004298SiO 2Inorganic materials0.000description2

- 229910052784alkaline earth metalInorganic materials0.000description2

- 150000001342alkaline earth metalsChemical class0.000description2

- 230000004075alterationEffects0.000description2

- DIZPMCHEQGEION-UHFFFAOYSA-Haluminium sulfate (anhydrous)Chemical compound[Al+3].[Al+3].[O-]S([O-])(=O)=O.[O-]S([O-])(=O)=O.[O-]S([O-])(=O)=ODIZPMCHEQGEION-UHFFFAOYSA-H0.000description2

- 235000019257ammonium acetateNutrition0.000description2

- 229940043376ammonium acetateDrugs0.000description2

- 238000002048anodisation reactionMethods0.000description2

- 229910052788bariumInorganic materials0.000description2

- 239000002585baseSubstances0.000description2

- 230000008901benefitEffects0.000description2

- 229910052796boronInorganic materials0.000description2

- 230000008859changeEffects0.000description2

- 239000011362coarse particleSubstances0.000description2

- 239000002131composite materialSubstances0.000description2

- 229910000365copper sulfateInorganic materials0.000description2

- ARUVKPQLZAKDPS-UHFFFAOYSA-Lcopper(II) sulfateChemical compound[Cu+2].[O-][S+2]([O-])([O-])[O-]ARUVKPQLZAKDPS-UHFFFAOYSA-L0.000description2

- 125000000753cycloalkyl groupChemical group0.000description2

- 230000007423decreaseEffects0.000description2

- 230000003247decreasing effectEffects0.000description2

- 239000013527degreasing agentSubstances0.000description2

- 238000013461designMethods0.000description2

- 230000006866deteriorationEffects0.000description2

- 238000011161developmentMethods0.000description2

- 239000002612dispersion mediumSubstances0.000description2

- 238000004090dissolutionMethods0.000description2

- 235000012489doughnutsNutrition0.000description2

- 239000000428dustSubstances0.000description2

- 238000004043dyeingMethods0.000description2

- 238000004070electrodepositionMethods0.000description2

- 239000000839emulsionSubstances0.000description2

- 239000003822epoxy resinSubstances0.000description2

- 239000003925fatSubstances0.000description2

- 239000000945fillerSubstances0.000description2

- 238000011049fillingMethods0.000description2

- 229910052733galliumInorganic materials0.000description2

- 229910052732germaniumInorganic materials0.000description2

- 150000004677hydratesChemical class0.000description2

- 230000007062hydrolysisEffects0.000description2

- 238000006460hydrolysis reactionMethods0.000description2

- 125000002887hydroxy groupChemical group[H]O*0.000description2

- 229910052738indiumInorganic materials0.000description2

- 239000011810insulating materialSubstances0.000description2

- 229910052746lanthanumInorganic materials0.000description2

- 229910052745leadInorganic materials0.000description2

- KWGKDLIKAYFUFQ-UHFFFAOYSA-Mlithium chlorideChemical compound[Li+].[Cl-]KWGKDLIKAYFUFQ-UHFFFAOYSA-M0.000description2

- 230000007246mechanismEffects0.000description2

- 150000002739metalsChemical class0.000description2

- 238000002156mixingMethods0.000description2

- 230000003472neutralizing effectEffects0.000description2

- RRIWRJBSCGCBID-UHFFFAOYSA-Lnickel sulfate hexahydrateChemical compoundO.O.O.O.O.O.[Ni+2].[O-]S([O-])(=O)=ORRIWRJBSCGCBID-UHFFFAOYSA-L0.000description2

- 229940116202nickel sulfate hexahydrateDrugs0.000description2

- VXAPDXVBDZRZKP-UHFFFAOYSA-Nnitric acid phosphoric acidChemical compoundO[N+]([O-])=O.OP(O)(O)=OVXAPDXVBDZRZKP-UHFFFAOYSA-N0.000description2

- 239000010452phosphateSubstances0.000description2

- 229910052698phosphorusInorganic materials0.000description2

- BASFCYQUMIYNBI-UHFFFAOYSA-NplatinumChemical compound[Pt]BASFCYQUMIYNBI-UHFFFAOYSA-N0.000description2

- 238000007517polishing processMethods0.000description2

- 238000006068polycondensation reactionMethods0.000description2

- 229920000647polyepoxidePolymers0.000description2

- 229920001223polyethylene glycolPolymers0.000description2

- 229920002223polystyrenePolymers0.000description2

- 238000003825pressingMethods0.000description2

- 229910052761rare earth metalInorganic materials0.000description2

- 230000009257reactivityEffects0.000description2

- 238000002310reflectometryMethods0.000description2

- 238000009877renderingMethods0.000description2

- 229910052814silicon oxideInorganic materials0.000description2

- 239000010944silver (metal)Substances0.000description2

- NDVLTYZPCACLMA-UHFFFAOYSA-Nsilver oxideChemical compound[O-2].[Ag+].[Ag+]NDVLTYZPCACLMA-UHFFFAOYSA-N0.000description2

- 239000007787solidSubstances0.000description2

- 239000003381stabilizerSubstances0.000description2

- 229910052712strontiumInorganic materials0.000description2

- 125000001424substituent groupChemical group0.000description2

- 230000003746surface roughnessEffects0.000description2

- 229920001187thermosetting polymerPolymers0.000description2

- 229910052718tinInorganic materials0.000description2

- VXUYXOFXAQZZMF-UHFFFAOYSA-Ntitanium(IV) isopropoxideChemical compoundCC(C)O[Ti](OC(C)C)(OC(C)C)OC(C)CVXUYXOFXAQZZMF-UHFFFAOYSA-N0.000description2

- 238000012546transferMethods0.000description2

- 239000003021water soluble solventSubstances0.000description2

- 229910052727yttriumInorganic materials0.000description2

- YEYKMVJDLWJFOA-UHFFFAOYSA-N2-propoxyethanolChemical compoundCCCOCCOYEYKMVJDLWJFOA-UHFFFAOYSA-N0.000description1

- 1250000042083-hydroxyphenyl groupChemical group[H]OC1=C([H])C([H])=C([H])C(*)=C1[H]0.000description1

- 1250000042034-hydroxyphenyl groupChemical group[H]OC1=C([H])C([H])=C(*)C([H])=C1[H]0.000description1

- KWSLGOVYXMQPPX-UHFFFAOYSA-N5-[3-(trifluoromethyl)phenyl]-2h-tetrazoleChemical compoundFC(F)(F)C1=CC=CC(C2=NNN=N2)=C1KWSLGOVYXMQPPX-UHFFFAOYSA-N0.000description1

- NIXOWILDQLNWCW-UHFFFAOYSA-MAcrylateChemical compound[O-]C(=O)C=CNIXOWILDQLNWCW-UHFFFAOYSA-M0.000description1

- 229910021365Al-Mg-Si alloyInorganic materials0.000description1

- 229910021364Al-Si alloyInorganic materials0.000description1

- 229910018464Al—Mg—SiInorganic materials0.000description1

- UHOVQNZJYSORNB-UHFFFAOYSA-NBenzeneChemical compoundC1=CC=CC=C1UHOVQNZJYSORNB-UHFFFAOYSA-N0.000description1

- OKTJSMMVPCPJKN-UHFFFAOYSA-NCarbonChemical compound[C]OKTJSMMVPCPJKN-UHFFFAOYSA-N0.000description1

- 229910052684CeriumInorganic materials0.000description1

- KZBUYRJDOAKODT-UHFFFAOYSA-NChlorineChemical compoundClClKZBUYRJDOAKODT-UHFFFAOYSA-N0.000description1

- 229910020598Co FeInorganic materials0.000description1

- 229910002519Co-FeInorganic materials0.000description1

- 229910019589Cr—FeInorganic materials0.000description1

- 229910017566Cu-MnInorganic materials0.000description1

- 229910017871Cu—MnInorganic materials0.000description1

- 102000004190EnzymesHuman genes0.000description1

- 108090000790EnzymesProteins0.000description1

- 229910052693EuropiumInorganic materials0.000description1

- SFDFEOGDESLFPF-UHFFFAOYSA-NFC(F)(F)O[Si](F)(C(F)(F)C(F)(F)F)C(F)(F)C(F)(F)C(F)(F)C(F)(F)C(F)(F)C(F)(F)FChemical compoundFC(F)(F)O[Si](F)(C(F)(F)C(F)(F)F)C(F)(F)C(F)(F)C(F)(F)C(F)(F)C(F)(F)C(F)(F)FSFDFEOGDESLFPF-UHFFFAOYSA-N0.000description1

- 229910002549Fe–CuInorganic materials0.000description1

- PXGOKWXKJXAPGV-UHFFFAOYSA-NFluorineChemical compoundFFPXGOKWXKJXAPGV-UHFFFAOYSA-N0.000description1

- UFHFLCQGNIYNRP-UHFFFAOYSA-NHydrogenChemical compound[H][H]UFHFLCQGNIYNRP-UHFFFAOYSA-N0.000description1

- MHAJPDPJQMAIIY-UHFFFAOYSA-NHydrogen peroxideChemical compoundOOMHAJPDPJQMAIIY-UHFFFAOYSA-N0.000description1

- ZOKXTWBITQBERF-UHFFFAOYSA-NMolybdenumChemical compound[Mo]ZOKXTWBITQBERF-UHFFFAOYSA-N0.000description1

- PVNIIMVLHYAWGP-UHFFFAOYSA-NNiacinChemical compoundOC(=O)C1=CC=CN=C1PVNIIMVLHYAWGP-UHFFFAOYSA-N0.000description1

- CTQNGGLPUBDAKN-UHFFFAOYSA-NO-XyleneChemical compoundCC1=CC=CC=C1CCTQNGGLPUBDAKN-UHFFFAOYSA-N0.000description1

- BPQQTUXANYXVAA-UHFFFAOYSA-NOrthosilicateChemical compound[O-][Si]([O-])([O-])[O-]BPQQTUXANYXVAA-UHFFFAOYSA-N0.000description1

- PHXNQAYVSHPINV-UHFFFAOYSA-NP.OB(O)OChemical compoundP.OB(O)OPHXNQAYVSHPINV-UHFFFAOYSA-N0.000description1

- 239000004698PolyethyleneSubstances0.000description1

- 235000014443Pyrus communisNutrition0.000description1

- 229910052581Si3N4Inorganic materials0.000description1

- VMHLLURERBWHNL-UHFFFAOYSA-MSodium acetateChemical compound[Na+].CC([O-])=OVMHLLURERBWHNL-UHFFFAOYSA-M0.000description1

- DBMJMQXJHONAFJ-UHFFFAOYSA-MSodium laurylsulphateChemical compound[Na+].CCCCCCCCCCCCOS([O-])(=O)=ODBMJMQXJHONAFJ-UHFFFAOYSA-M0.000description1

- UCKMPCXJQFINFW-UHFFFAOYSA-NSulphideChemical compound[S-2]UCKMPCXJQFINFW-UHFFFAOYSA-N0.000description1

- 239000003082abrasive agentSubstances0.000description1

- 238000010521absorption reactionMethods0.000description1

- 230000001133accelerationEffects0.000description1

- 150000007513acidsChemical class0.000description1

- 239000000654additiveSubstances0.000description1

- 150000001298alcoholsChemical class0.000description1

- 229910001413alkali metal ionInorganic materials0.000description1

- 229910000272alkali metal oxideInorganic materials0.000description1

- 150000001340alkali metalsChemical class0.000description1

- 229910001860alkaline earth metal hydroxideInorganic materials0.000description1

- AZDRQVAHHNSJOQ-UHFFFAOYSA-NalumaneChemical group[AlH3]AZDRQVAHHNSJOQ-UHFFFAOYSA-N0.000description1

- 150000004645aluminatesChemical class0.000description1

- ANBBXQWFNXMHLD-UHFFFAOYSA-Naluminum;sodium;oxygen(2-)Chemical compound[O-2].[O-2].[Na+].[Al+3]ANBBXQWFNXMHLD-UHFFFAOYSA-N0.000description1

- 125000003368amide groupChemical group0.000description1

- 150000001412aminesChemical class0.000description1

- 229910021529ammoniaInorganic materials0.000description1

- 238000004873anchoringMethods0.000description1

- 239000003963antioxidant agentSubstances0.000description1

- 230000003078antioxidant effectEffects0.000description1

- 229910052586apatiteInorganic materials0.000description1

- 229910052786argonInorganic materials0.000description1

- 238000000149argon plasma sinteringMethods0.000description1

- 239000011230binding agentSubstances0.000description1

- 239000006172buffering agentSubstances0.000description1

- AXCZMVOFGPJBDE-UHFFFAOYSA-Lcalcium dihydroxideChemical compound[OH-].[OH-].[Ca+2]AXCZMVOFGPJBDE-UHFFFAOYSA-L0.000description1

- 239000000920calcium hydroxideSubstances0.000description1

- 229910001861calcium hydroxideInorganic materials0.000description1

- 229910052799carbonInorganic materials0.000description1

- 239000003153chemical reaction reagentSubstances0.000description1

- 239000003638chemical reducing agentSubstances0.000description1

- 239000012459cleaning agentSubstances0.000description1

- 239000011248coating agentSubstances0.000description1

- 238000000576coating methodMethods0.000description1

- 229910000428cobalt oxideInorganic materials0.000description1

- IVMYJDGYRUAWML-UHFFFAOYSA-Ncobalt(ii) oxideChemical compound[Co]=OIVMYJDGYRUAWML-UHFFFAOYSA-N0.000description1

- 239000000084colloidal systemSubstances0.000description1

- 239000003086colorantSubstances0.000description1

- 150000001875compoundsChemical class0.000description1

- 238000012937correctionMethods0.000description1

- 238000006731degradation reactionMethods0.000description1

- 239000003599detergentSubstances0.000description1

- 239000010432diamondSubstances0.000description1

- 229910003460diamondInorganic materials0.000description1

- 238000009792diffusion processMethods0.000description1

- UQGFMSUEHSUPRD-UHFFFAOYSA-Ndisodium;3,7-dioxido-2,4,6,8,9-pentaoxa-1,3,5,7-tetraborabicyclo[3.3.1]nonaneChemical compound[Na+].[Na+].O1B([O-])OB2OB([O-])OB1O2UQGFMSUEHSUPRD-UHFFFAOYSA-N0.000description1

- 238000006073displacement reactionMethods0.000description1

- 238000009826distributionMethods0.000description1

- 230000005611electricityEffects0.000description1

- 238000010894electron beam technologyMethods0.000description1

- 238000000609electron-beam lithographyMethods0.000description1

- 238000004945emulsificationMethods0.000description1

- 125000004185ester groupChemical group0.000description1

- 125000001033ether groupChemical group0.000description1

- 239000004744fabricSubstances0.000description1

- 239000012467final productSubstances0.000description1

- 238000010304firingMethods0.000description1

- 229910052731fluorineInorganic materials0.000description1

- 239000011737fluorineSubstances0.000description1

- 230000004907fluxEffects0.000description1

- 239000006260foamSubstances0.000description1

- 229910052736halogenInorganic materials0.000description1

- 150000002367halogensChemical class0.000description1

- 239000001257hydrogenSubstances0.000description1

- 229910052739hydrogenInorganic materials0.000description1

- 125000004435hydrogen atomChemical group[H]*0.000description1

- 230000002209hydrophobic effectEffects0.000description1

- 125000002883imidazolyl groupChemical group0.000description1

- 238000007654immersionMethods0.000description1

- 230000006872improvementEffects0.000description1

- 150000007529inorganic basesChemical class0.000description1

- 238000010884ion-beam techniqueMethods0.000description1

- 230000001678irradiating effectEffects0.000description1

- NLYAJNPCOHFWQQ-UHFFFAOYSA-NkaolinChemical compoundO.O.O=[Al]O[Si](=O)O[Si](=O)O[Al]=ONLYAJNPCOHFWQQ-UHFFFAOYSA-N0.000description1

- 239000003350keroseneSubstances0.000description1

- 150000002576ketonesChemical class0.000description1

- 238000003475laminationMethods0.000description1

- 239000004973liquid crystal related substanceSubstances0.000description1

- VTHJTEIRLNZDEV-UHFFFAOYSA-Lmagnesium dihydroxideChemical compound[OH-].[OH-].[Mg+2]VTHJTEIRLNZDEV-UHFFFAOYSA-L0.000description1

- 239000000347magnesium hydroxideSubstances0.000description1

- 229910001862magnesium hydroxideInorganic materials0.000description1

- 239000000395magnesium oxideSubstances0.000description1

- CPLXHLVBOLITMK-UHFFFAOYSA-Nmagnesium oxideInorganic materials[Mg]=OCPLXHLVBOLITMK-UHFFFAOYSA-N0.000description1

- AXZKOIWUVFPNLO-UHFFFAOYSA-Nmagnesium;oxygen(2-)Chemical compound[O-2].[Mg+2]AXZKOIWUVFPNLO-UHFFFAOYSA-N0.000description1

- WPBNNNQJVZRUHP-UHFFFAOYSA-Lmanganese(2+);methyl n-[[2-(methoxycarbonylcarbamothioylamino)phenyl]carbamothioyl]carbamate;n-[2-(sulfidocarbothioylamino)ethyl]carbamodithioateChemical compound[Mn+2].[S-]C(=S)NCCNC([S-])=S.COC(=O)NC(=S)NC1=CC=CC=C1NC(=S)NC(=O)OCWPBNNNQJVZRUHP-UHFFFAOYSA-L0.000description1

- 239000011159matrix materialSubstances0.000description1

- 239000002609mediumSubstances0.000description1

- 239000007769metal materialSubstances0.000description1

- 238000001465metallisationMethods0.000description1

- 239000011733molybdenumSubstances0.000description1

- 239000002105nanoparticleSubstances0.000description1

- 229910000484niobium oxideInorganic materials0.000description1

- URLJKFSTXLNXLG-UHFFFAOYSA-Nniobium(5+);oxygen(2-)Chemical compound[O-2].[O-2].[O-2].[O-2].[O-2].[Nb+5].[Nb+5]URLJKFSTXLNXLG-UHFFFAOYSA-N0.000description1

- 150000004767nitridesChemical class0.000description1

- 238000009828non-uniform distributionMethods0.000description1

- 150000007530organic basesChemical class0.000description1

- BPUBBGLMJRNUCC-UHFFFAOYSA-Noxygen(2-);tantalum(5+)Chemical compound[O-2].[O-2].[O-2].[O-2].[O-2].[Ta+5].[Ta+5]BPUBBGLMJRNUCC-UHFFFAOYSA-N0.000description1

- RVTZCBVAJQQJTK-UHFFFAOYSA-Noxygen(2-);zirconium(4+)Chemical compound[O-2].[O-2].[Zr+4]RVTZCBVAJQQJTK-UHFFFAOYSA-N0.000description1

- 239000003002pH adjusting agentSubstances0.000description1

- 239000005022packaging materialSubstances0.000description1

- 238000012856packingMethods0.000description1

- PIBWKRNGBLPSSY-UHFFFAOYSA-Lpalladium(II) chlorideChemical compoundCl[Pd]ClPIBWKRNGBLPSSY-UHFFFAOYSA-L0.000description1

- 238000000059patterningMethods0.000description1

- VSIIXMUUUJUKCM-UHFFFAOYSA-Dpentacalcium;fluoride;triphosphateChemical compound[F-].[Ca+2].[Ca+2].[Ca+2].[Ca+2].[Ca+2].[O-]P([O-])([O-])=O.[O-]P([O-])([O-])=O.[O-]P([O-])([O-])=OVSIIXMUUUJUKCM-UHFFFAOYSA-D0.000description1

- 150000003013phosphoric acid derivativesChemical class0.000description1

- 239000000049pigmentSubstances0.000description1

- 239000004033plasticSubstances0.000description1

- 229920003023plasticPolymers0.000description1

- 229910052697platinumInorganic materials0.000description1

- 229920000573polyethylenePolymers0.000description1

- 229920001721polyimidePolymers0.000description1

- 239000009719polyimide resinSubstances0.000description1

- 229920000642polymerPolymers0.000description1

- 239000000843powderSubstances0.000description1

- 238000004080punchingMethods0.000description1

- 230000005855radiationEffects0.000description1

- 239000002994raw materialSubstances0.000description1

- 239000005871repellentSubstances0.000description1

- 238000010079rubber tappingMethods0.000description1

- 229910001925ruthenium oxideInorganic materials0.000description1

- WOCIAKWEIIZHES-UHFFFAOYSA-Nruthenium(iv) oxideChemical compoundO=[Ru]=OWOCIAKWEIIZHES-UHFFFAOYSA-N0.000description1

- 150000003839saltsChemical class0.000description1

- SBIBMFFZSBJNJF-UHFFFAOYSA-Nselenium;zincChemical compound[Se]=[Zn]SBIBMFFZSBJNJF-UHFFFAOYSA-N0.000description1

- 230000008054signal transmissionEffects0.000description1

- 125000005372silanol groupChemical group0.000description1

- HQVNEWCFYHHQES-UHFFFAOYSA-Nsilicon nitrideChemical compoundN12[Si]34N5[Si]62N3[Si]51N64HQVNEWCFYHHQES-UHFFFAOYSA-N0.000description1

- 229910001923silver oxideInorganic materials0.000description1

- 239000002356single layerSubstances0.000description1

- 239000000344soapSubstances0.000description1

- 239000001632sodium acetateSubstances0.000description1

- 235000017281sodium acetateNutrition0.000description1

- 229910001388sodium aluminateInorganic materials0.000description1

- 239000001509sodium citrateSubstances0.000description1

- NLJMYIDDQXHKNR-UHFFFAOYSA-Ksodium citrateChemical compoundO.O.[Na+].[Na+].[Na+].[O-]C(=O)CC(O)(CC([O-])=O)C([O-])=ONLJMYIDDQXHKNR-UHFFFAOYSA-K0.000description1

- 229910001379sodium hypophosphiteInorganic materials0.000description1

- 235000019333sodium laurylsulphateNutrition0.000description1

- 239000004328sodium tetraborateSubstances0.000description1

- 238000007711solidificationMethods0.000description1

- 230000008023solidificationEffects0.000description1

- 238000003860storageMethods0.000description1

- 229910001936tantalum oxideInorganic materials0.000description1

- QEMXHQIAXOOASZ-UHFFFAOYSA-NtetramethylammoniumChemical compoundC[N+](C)(C)CQEMXHQIAXOOASZ-UHFFFAOYSA-N0.000description1

- 229920002803thermoplastic polyurethanePolymers0.000description1

- 150000003624transition metalsChemical group0.000description1

- 239000006097ultraviolet radiation absorberSubstances0.000description1

- 238000005019vapor deposition processMethods0.000description1

- 230000000007visual effectEffects0.000description1

- 239000000341volatile oilSubstances0.000description1

- 239000002349well waterSubstances0.000description1

- 235000020681well waterNutrition0.000description1

- 239000008096xyleneSubstances0.000description1

- 229910001928zirconium oxideInorganic materials0.000description1

Images

Classifications

- C—CHEMISTRY; METALLURGY

- C25—ELECTROLYTIC OR ELECTROPHORETIC PROCESSES; APPARATUS THEREFOR

- C25D—PROCESSES FOR THE ELECTROLYTIC OR ELECTROPHORETIC PRODUCTION OF COATINGS; ELECTROFORMING; APPARATUS THEREFOR

- C25D11/00—Electrolytic coating by surface reaction, i.e. forming conversion layers

- C25D11/02—Anodisation

- C25D11/04—Anodisation of aluminium or alloys based thereon

- C25D11/18—After-treatment, e.g. pore-sealing

- C25D11/24—Chemical after-treatment

- H—ELECTRICITY

- H10—SEMICONDUCTOR DEVICES; ELECTRIC SOLID-STATE DEVICES NOT OTHERWISE PROVIDED FOR

- H10H—INORGANIC LIGHT-EMITTING SEMICONDUCTOR DEVICES HAVING POTENTIAL BARRIERS

- H10H20/00—Individual inorganic light-emitting semiconductor devices having potential barriers, e.g. light-emitting diodes [LED]

- H10H20/80—Constructional details

- H10H20/85—Packages

- H10H20/857—Interconnections, e.g. lead-frames, bond wires or solder balls

- C—CHEMISTRY; METALLURGY

- C23—COATING METALLIC MATERIAL; COATING MATERIAL WITH METALLIC MATERIAL; CHEMICAL SURFACE TREATMENT; DIFFUSION TREATMENT OF METALLIC MATERIAL; COATING BY VACUUM EVAPORATION, BY SPUTTERING, BY ION IMPLANTATION OR BY CHEMICAL VAPOUR DEPOSITION, IN GENERAL; INHIBITING CORROSION OF METALLIC MATERIAL OR INCRUSTATION IN GENERAL

- C23C—COATING METALLIC MATERIAL; COATING MATERIAL WITH METALLIC MATERIAL; SURFACE TREATMENT OF METALLIC MATERIAL BY DIFFUSION INTO THE SURFACE, BY CHEMICAL CONVERSION OR SUBSTITUTION; COATING BY VACUUM EVAPORATION, BY SPUTTERING, BY ION IMPLANTATION OR BY CHEMICAL VAPOUR DEPOSITION, IN GENERAL

- C23C18/00—Chemical coating by decomposition of either liquid compounds or solutions of the coating forming compounds, without leaving reaction products of surface material in the coating; Contact plating

- C23C18/16—Chemical coating by decomposition of either liquid compounds or solutions of the coating forming compounds, without leaving reaction products of surface material in the coating; Contact plating by reduction or substitution, e.g. electroless plating

- C23C18/1601—Process or apparatus

- C23C18/1603—Process or apparatus coating on selected surface areas

- C23C18/1607—Process or apparatus coating on selected surface areas by direct patterning

- C23C18/1608—Process or apparatus coating on selected surface areas by direct patterning from pretreatment step, i.e. selective pre-treatment

- C—CHEMISTRY; METALLURGY

- C23—COATING METALLIC MATERIAL; COATING MATERIAL WITH METALLIC MATERIAL; CHEMICAL SURFACE TREATMENT; DIFFUSION TREATMENT OF METALLIC MATERIAL; COATING BY VACUUM EVAPORATION, BY SPUTTERING, BY ION IMPLANTATION OR BY CHEMICAL VAPOUR DEPOSITION, IN GENERAL; INHIBITING CORROSION OF METALLIC MATERIAL OR INCRUSTATION IN GENERAL

- C23C—COATING METALLIC MATERIAL; COATING MATERIAL WITH METALLIC MATERIAL; SURFACE TREATMENT OF METALLIC MATERIAL BY DIFFUSION INTO THE SURFACE, BY CHEMICAL CONVERSION OR SUBSTITUTION; COATING BY VACUUM EVAPORATION, BY SPUTTERING, BY ION IMPLANTATION OR BY CHEMICAL VAPOUR DEPOSITION, IN GENERAL

- C23C18/00—Chemical coating by decomposition of either liquid compounds or solutions of the coating forming compounds, without leaving reaction products of surface material in the coating; Contact plating

- C23C18/16—Chemical coating by decomposition of either liquid compounds or solutions of the coating forming compounds, without leaving reaction products of surface material in the coating; Contact plating by reduction or substitution, e.g. electroless plating

- C23C18/18—Pretreatment of the material to be coated

- C23C18/1803—Pretreatment of the material to be coated of metallic material surfaces or of a non-specific material surfaces

- C23C18/1848—Pretreatment of the material to be coated of metallic material surfaces or of a non-specific material surfaces by electrochemical pretreatment

- C—CHEMISTRY; METALLURGY

- C25—ELECTROLYTIC OR ELECTROPHORETIC PROCESSES; APPARATUS THEREFOR

- C25D—PROCESSES FOR THE ELECTROLYTIC OR ELECTROPHORETIC PRODUCTION OF COATINGS; ELECTROFORMING; APPARATUS THEREFOR

- C25D11/00—Electrolytic coating by surface reaction, i.e. forming conversion layers

- C25D11/02—Anodisation

- C25D11/04—Anodisation of aluminium or alloys based thereon

- C—CHEMISTRY; METALLURGY

- C25—ELECTROLYTIC OR ELECTROPHORETIC PROCESSES; APPARATUS THEREFOR

- C25D—PROCESSES FOR THE ELECTROLYTIC OR ELECTROPHORETIC PRODUCTION OF COATINGS; ELECTROFORMING; APPARATUS THEREFOR

- C25D11/00—Electrolytic coating by surface reaction, i.e. forming conversion layers

- C25D11/02—Anodisation

- C25D11/04—Anodisation of aluminium or alloys based thereon

- C25D11/16—Pretreatment, e.g. desmutting

- C—CHEMISTRY; METALLURGY

- C25—ELECTROLYTIC OR ELECTROPHORETIC PROCESSES; APPARATUS THEREFOR

- C25D—PROCESSES FOR THE ELECTROLYTIC OR ELECTROPHORETIC PRODUCTION OF COATINGS; ELECTROFORMING; APPARATUS THEREFOR

- C25D11/00—Electrolytic coating by surface reaction, i.e. forming conversion layers

- C25D11/02—Anodisation

- C25D11/04—Anodisation of aluminium or alloys based thereon

- C25D11/18—After-treatment, e.g. pore-sealing

- C25D11/24—Chemical after-treatment

- C25D11/246—Chemical after-treatment for sealing layers

- C—CHEMISTRY; METALLURGY

- C25—ELECTROLYTIC OR ELECTROPHORETIC PROCESSES; APPARATUS THEREFOR

- C25D—PROCESSES FOR THE ELECTROLYTIC OR ELECTROPHORETIC PRODUCTION OF COATINGS; ELECTROFORMING; APPARATUS THEREFOR

- C25D5/00—Electroplating characterised by the process; Pretreatment or after-treatment of workpieces

- C25D5/02—Electroplating of selected surface areas

- C25D5/022—Electroplating of selected surface areas using masking means

- H—ELECTRICITY

- H10—SEMICONDUCTOR DEVICES; ELECTRIC SOLID-STATE DEVICES NOT OTHERWISE PROVIDED FOR

- H10H—INORGANIC LIGHT-EMITTING SEMICONDUCTOR DEVICES HAVING POTENTIAL BARRIERS

- H10H20/00—Individual inorganic light-emitting semiconductor devices having potential barriers, e.g. light-emitting diodes [LED]

- H10H20/80—Constructional details

- H10H20/85—Packages

- H10H20/8506—Containers

- H—ELECTRICITY

- H01—ELECTRIC ELEMENTS

- H01L—SEMICONDUCTOR DEVICES NOT COVERED BY CLASS H10

- H01L2224/00—Indexing scheme for arrangements for connecting or disconnecting semiconductor or solid-state bodies and methods related thereto as covered by H01L24/00

- H01L2224/01—Means for bonding being attached to, or being formed on, the surface to be connected, e.g. chip-to-package, die-attach, "first-level" interconnects; Manufacturing methods related thereto

- H01L2224/10—Bump connectors; Manufacturing methods related thereto

- H01L2224/15—Structure, shape, material or disposition of the bump connectors after the connecting process

- H01L2224/16—Structure, shape, material or disposition of the bump connectors after the connecting process of an individual bump connector

- H—ELECTRICITY

- H01—ELECTRIC ELEMENTS

- H01L—SEMICONDUCTOR DEVICES NOT COVERED BY CLASS H10

- H01L2224/00—Indexing scheme for arrangements for connecting or disconnecting semiconductor or solid-state bodies and methods related thereto as covered by H01L24/00

- H01L2224/01—Means for bonding being attached to, or being formed on, the surface to be connected, e.g. chip-to-package, die-attach, "first-level" interconnects; Manufacturing methods related thereto

- H01L2224/10—Bump connectors; Manufacturing methods related thereto

- H01L2224/15—Structure, shape, material or disposition of the bump connectors after the connecting process

- H01L2224/16—Structure, shape, material or disposition of the bump connectors after the connecting process of an individual bump connector

- H01L2224/161—Disposition

- H01L2224/16151—Disposition the bump connector connecting between a semiconductor or solid-state body and an item not being a semiconductor or solid-state body, e.g. chip-to-substrate, chip-to-passive

- H01L2224/16221—Disposition the bump connector connecting between a semiconductor or solid-state body and an item not being a semiconductor or solid-state body, e.g. chip-to-substrate, chip-to-passive the body and the item being stacked

- H01L2224/16225—Disposition the bump connector connecting between a semiconductor or solid-state body and an item not being a semiconductor or solid-state body, e.g. chip-to-substrate, chip-to-passive the body and the item being stacked the item being non-metallic, e.g. insulating substrate with or without metallisation

- H—ELECTRICITY

- H01—ELECTRIC ELEMENTS

- H01L—SEMICONDUCTOR DEVICES NOT COVERED BY CLASS H10

- H01L2224/00—Indexing scheme for arrangements for connecting or disconnecting semiconductor or solid-state bodies and methods related thereto as covered by H01L24/00

- H01L2224/01—Means for bonding being attached to, or being formed on, the surface to be connected, e.g. chip-to-package, die-attach, "first-level" interconnects; Manufacturing methods related thereto

- H01L2224/42—Wire connectors; Manufacturing methods related thereto

- H01L2224/47—Structure, shape, material or disposition of the wire connectors after the connecting process

- H01L2224/48—Structure, shape, material or disposition of the wire connectors after the connecting process of an individual wire connector

- H01L2224/4805—Shape

- H01L2224/4809—Loop shape

- H01L2224/48091—Arched

- H—ELECTRICITY

- H01—ELECTRIC ELEMENTS

- H01L—SEMICONDUCTOR DEVICES NOT COVERED BY CLASS H10

- H01L2224/00—Indexing scheme for arrangements for connecting or disconnecting semiconductor or solid-state bodies and methods related thereto as covered by H01L24/00

- H01L2224/73—Means for bonding being of different types provided for in two or more of groups H01L2224/10, H01L2224/18, H01L2224/26, H01L2224/34, H01L2224/42, H01L2224/50, H01L2224/63, H01L2224/71

- H01L2224/732—Location after the connecting process

- H01L2224/73251—Location after the connecting process on different surfaces

- H01L2224/73265—Layer and wire connectors

- H—ELECTRICITY

- H01—ELECTRIC ELEMENTS

- H01L—SEMICONDUCTOR DEVICES NOT COVERED BY CLASS H10

- H01L2924/00—Indexing scheme for arrangements or methods for connecting or disconnecting semiconductor or solid-state bodies as covered by H01L24/00

- H01L2924/013—Alloys

- H01L2924/0132—Binary Alloys

- H01L2924/01327—Intermediate phases, i.e. intermetallics compounds

- H—ELECTRICITY

- H01—ELECTRIC ELEMENTS

- H01L—SEMICONDUCTOR DEVICES NOT COVERED BY CLASS H10

- H01L2924/00—Indexing scheme for arrangements or methods for connecting or disconnecting semiconductor or solid-state bodies as covered by H01L24/00

- H01L2924/10—Details of semiconductor or other solid state devices to be connected

- H01L2924/102—Material of the semiconductor or solid state bodies

- H01L2924/1025—Semiconducting materials

- H01L2924/10251—Elemental semiconductors, i.e. Group IV

- H01L2924/10253—Silicon [Si]

- H—ELECTRICITY

- H01—ELECTRIC ELEMENTS

- H01L—SEMICONDUCTOR DEVICES NOT COVERED BY CLASS H10

- H01L2924/00—Indexing scheme for arrangements or methods for connecting or disconnecting semiconductor or solid-state bodies as covered by H01L24/00

- H01L2924/15—Details of package parts other than the semiconductor or other solid state devices to be connected

- H01L2924/181—Encapsulation

- H—ELECTRICITY

- H10—SEMICONDUCTOR DEVICES; ELECTRIC SOLID-STATE DEVICES NOT OTHERWISE PROVIDED FOR

- H10H—INORGANIC LIGHT-EMITTING SEMICONDUCTOR DEVICES HAVING POTENTIAL BARRIERS

- H10H20/00—Individual inorganic light-emitting semiconductor devices having potential barriers, e.g. light-emitting diodes [LED]

- H10H20/80—Constructional details

- H10H20/85—Packages

- H10H20/851—Wavelength conversion means

- H—ELECTRICITY

- H10—SEMICONDUCTOR DEVICES; ELECTRIC SOLID-STATE DEVICES NOT OTHERWISE PROVIDED FOR

- H10H—INORGANIC LIGHT-EMITTING SEMICONDUCTOR DEVICES HAVING POTENTIAL BARRIERS

- H10H20/00—Individual inorganic light-emitting semiconductor devices having potential barriers, e.g. light-emitting diodes [LED]

- H10H20/80—Constructional details

- H10H20/85—Packages

- H10H20/855—Optical field-shaping means, e.g. lenses

- H10H20/856—Reflecting means

Definitions

- the present inventionrelates to an insulating substrate used for a light emitting element, and more particularly to an insulating substrate used for a light emitting diode (hereinafter referred to as “LED”).

- LEDlight emitting diode

- LEDsare said to have 1/100 power consumption and 40 times the life (40000 hours) compared to fluorescent lamps.

- Such a feature of power saving and long lifeis an important factor for adopting LEDs in an environment-oriented flow.

- white LEDsare excellent in color rendering properties and have a merit that a power supply circuit is simpler than fluorescent lamps, and therefore, expectations for light sources for illumination are increasing.

- white LEDs (30 to 150 Lm / W) with high luminous efficiency, which are required as light sources for illuminationhave appeared one after another. is doing.

- the flow of practical use of white LEDs instead of fluorescent lampshas increased rapidly, and the number of cases in which white LEDs are employed as backlights or illumination light sources for liquid crystal display devices is increasing.

- the LED chipBy the way, if a large amount of current is passed through the LED chip in order to achieve high brightness, the amount of generated heat increases, and the deterioration of the wavelength-supporting phosphor-supporting resin material is promoted over time.

- the problem of becomingIn fact, in the conventional LED, when the LED is driven for a long time or driven at a high current in order to increase the light emission luminance, the LED chip generates a large amount of heat and becomes a high temperature state, resulting in thermal degradation.

- an LED light emitting element for illuminating a display device that performs color display using an RGB color filteris generally known, and among them, a multicolor mixed type LED light emitting element Is used.

- This multi-color mixed type LED light emitting elementemits white light by simultaneously emitting LEDs of three colors of RGB, and performs color display by using the white light and a color filter of a display device.

- this multi-color mixed type LED light emitting elementemits light from each of RGB LEDs, so that each color purity is high and color rendering is excellent.

- a large number of LEDsare used to obtain white light. There was a problem that required and the price was high.

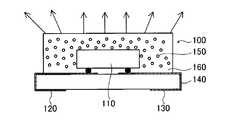

- FIG. 20is a schematic diagram showing a configuration example of a phosphor mixed color white LED light emitting element disclosed in Patent Documents 9 and 10.

- FIG. 20in the white LED light emitting element 300, the blue LED 310 is molded with a transparent resin 360 mixed with YAG fluorescent particles 350, and the light excited by the YAG fluorescent particles 350 and the blue LED 310 White light is emitted by the afterglow.

- the blue LED 310is face-down bonded to a substrate 340 having electrodes 320 and 330 for external connection.

- JP 2007-250315A Japanese Utility Model Publication No. 55-154564 JP 2006-344978 A JP 7-14938 A JP 2006-244828 A JP 2009-164583 A Japanese National Patent Publication No. 11-504387 JP-A-6-45515 Japanese Patent No. 2998696 Japanese Patent Laid-Open No. 11-87784 JP-A-6-45515

- the present inventorfurther examined the insulating substrates described in Patent Documents 1 to 8. As a result, it became clear that good insulation could not be obtained depending on the conditions of the anodizing treatment for obtaining the anodized film and the aluminum substrate used.

- the thickness of the transparent resin mixed with fluorescent particlesis increased,

- the blue light transmission from the blue LEDbecomes weaker. In some cases, the light emission output of the battery decreased.

- a first object of the present inventionis to provide an insulating substrate that can obtain good insulation while maintaining excellent heat dissipation.

- a second object of the present inventionis to provide an insulating substrate capable of providing a light emitting element excellent in both insulation and heat dissipation, a manufacturing method thereof, and a light emitting element using the same.

- a third object of the present inventionis to provide an insulating substrate that can provide a light emitting element that is excellent in insulation and heat dissipation and that has improved white light emission output, and a light emitting element using the same. is there.

- the present inventorshave found that when the number of intermetallic compounds having an equivalent circle diameter of 1 ⁇ m or more in the anodic oxide film is 2000 / mm 3 or less, good insulation is obtained. As a result, the present invention (first aspect) was completed.

- the present inventorhas achieved excellent insulation properties by using an insulating substrate having an insulating layer in which the porosity of the anodized film is not more than a predetermined value.

- the present invention(second embodiment) has been completed by finding that both heat dissipation properties can be achieved.

- the present inventorshave determined that the thickness of the entire insulating substrate and the thickness of the insulating layer in the insulating substrate are within a predetermined range and ratio, and the micropores in the insulating layer are By using an insulating substrate having a depth of a predetermined range, it has been found that both insulation and heat dissipation can be achieved and white light emission output can be improved, and the present invention (third aspect) is completed. It was. That is, the present invention provides the following (1) to (35).

- An insulating substratecomprising an aluminum substrate and an anodized film covering the entire surface of the aluminum substrate, wherein the intermetallic compound having an equivalent circle diameter of 1 ⁇ m or more is 2000 pieces / mm 3 or less in the anodized film .

- An insulating substrate manufacturing method for obtaining the insulating substrate according to (1) abovecomprising an anodizing treatment step for anodizing the aluminum substrate, and covering the entire surface of the aluminum substrate.

- manufacturing method of the insulating substrate circle between equivalent diameter 1 ⁇ m or more metal compounds to obtain an insulating substrateis 2,000 / mm 3 or less during the film.

- an electroless plating treatmentis performed on the insulating substrate in which a resist is formed on a portion other than the desired portion on the anodized film, using a treatment liquid containing ions of the conductor metal. And / or the method of forming a wiring according to (11) above, which is a step of performing an electrolytic plating treatment.

- the supplying stepis a step of forming a metal reducing layer having a metal reducing ability at the desired site, and bringing the treatment liquid containing ions of the conductor metal into contact with the formed metal reducing layer.

- An insulating substratehaving a metal substrate and an insulating layer provided on the surface of the metal substrate,

- the metal substrateis a valve metal substrate,

- the insulating layeris an anodized film of a valve metal,

- the anodized filmhas micropores, The insulating substrate according to (17) or (18), wherein at least a part of the inside of the micropore is sealed with a material different from a material constituting the anodized film.

- the anodic oxide filmhas micropores,

- the microporeis composed of a micropore in which at least a part of the inside thereof is sealed with a material different from the material constituting the anodized film, and a micropore in which the inside is not sealed with the different material.

- the insulating substrateaccording to any one of (17) to (19), which is configured.

- valve metalis at least one metal selected from the group consisting of aluminum, tantalum, niobium, titanium, hafnium, zirconium, zinc, tungsten, bismuth and antimony.

- An insulating substrateaccording to any one of the above.

- the anodized film having microporesis formed,

- the insulating substratehas a thickness of 1500 ⁇ m or less;

- the thickness of the anodized filmis 5 ⁇ m or more,

- the ratio (T A / T O ) of the thickness (T A ) of the insulating substrate to the thickness (T O ) of the anodized filmis 2.5 to 300, Of the thickness in the depth direction of the anodic oxide film, an insulating substrate in which the thickness of the portion where the micropores are not formed is 30 nm or more.

- An insulating substrate manufacturing methodcomprising an anodizing treatment step.

- a white LED light-emitting elementcomprising a fluorescent light-emitting body.

- an insulating substratecapable of obtaining good insulation while maintaining excellent heat dissipation.

- an insulating substratecapable of providing a light-emitting element that is excellent in both insulation and heat dissipation, a manufacturing method thereof, and a light-emitting element using the same.

- an insulating substratethat can provide a light-emitting element that is excellent in insulation and heat dissipation and has improved white light-emitting output, and a light-emitting element using the same.

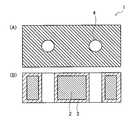

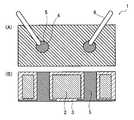

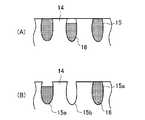

- FIG. 1It is a schematic diagram which shows an example of suitable embodiment of the insulated substrate of this invention, (A) shows a top view, (B) shows sectional drawing. It is a flowchart which shows an example of suitable embodiment of the insulated substrate of this invention. It is a schematic diagram which shows the insulated substrate of the comparative example I-1, (A) shows a top view, (B) shows sectional drawing. It is a schematic diagram which shows the state of a continuity test, (A) shows a top view, (B) shows sectional drawing. It is a schematic diagram for demonstrating routing processing. It is a cross-sectional schematic diagram which shows the suitable example of the routing process in this invention. It is a cross-sectional schematic diagram which shows an example of a routing process.

- the insulating substrate of the present inventioncomprises an aluminum substrate and an anodic oxide film that covers the entire surface of the aluminum substrate, and in the anodic oxide film, 2000 intermetallic compounds having an equivalent circle diameter of 1 ⁇ m or more are 2000 pieces / mm 3 or less. This is an insulating substrate.

- the structure of the insulating substrate of the present inventionwill be described with reference to FIG.

- FIG. 1A and 1Bare schematic views showing an example of a preferred embodiment of an insulating substrate of the present invention, where FIG. 1A shows a plan view and FIG. 1B shows a cross-sectional view.

- the insulating substrate 1 of the present inventionis mainly composed of an aluminum substrate 2. The entire surface of the aluminum substrate 2 is covered with an anodized film 3.

- the “entire surface” of the aluminum substrate 2refers to all exposed surfaces in contact with the external atmosphere in the aluminum substrate 2, and when the aluminum substrate 2 is flat as shown in FIG. 1, the aluminum substrate 2

- the conceptincludes not only the front and back surfaces but also the surface defining the thickness of the aluminum substrate.

- a through hole 4may be formed in the aluminum substrate 2 so as to penetrate in the thickness direction. Since the entire surface of the aluminum substrate 2 is covered with the anodic oxide film 3, the inner wall surface of the through hole 4 is similarly covered with the anodic oxide film 3.

- the anodic oxide film 3becomes an insulating layer. Therefore, wiring for power supply is provided along the anodic oxide film 3 on the outer periphery of the insulating substrate 1 from the back side of the insulating substrate 1 to the LED chip (not shown) arranged on the surface of the insulating substrate 1. (Not shown) can be formed. Further, since the inner wall surface of the through hole 4 is also covered with the anodic oxide film 3, it is possible to form the wiring from the back surface side to the front surface side of the insulating substrate 1 through the through hole 4. When the LED chip is surface-mounted on an insulating substrate, it is necessary to form wiring for supplying power from the back side to the front side of the insulating substrate.

- the wiringcan be formed by, for example, a method of printing and baking a metal ink by an ink jet printing method, a screen printing method, or the like, as will be described later. At this time, since the aluminum substrate 2 has high thermal conductivity, even if the LED chip is heated, excellent heat dissipation is obtained.

- Al substrateAs the aluminum substrate, a known aluminum substrate can be used. In addition to a pure aluminum substrate, an alloy plate containing aluminum as a main component and containing a trace amount of foreign elements; low-purity aluminum (for example, recycled material) and high-purity aluminum It is also possible to use a substrate on which the surface of silicon wafer, quartz, glass or the like is coated with high-purity aluminum by a method such as vapor deposition or sputtering; a resin substrate in which aluminum is laminated;

- the thickness of the aluminum substrateis not particularly limited, but is preferably 0.2 to 0.5 mm from the viewpoint of reducing the height of the mounted component. In addition, it can respond flexibly to a design change etc. by processing the aluminum substrate 2 into a desired shape.

- the higher aluminum purity of the aluminum substrateis preferable.

- the aluminum purityis preferably 99.95% by mass or more, and more preferably 99.99% by mass or more.

- impurities such as Si and Fe in the aluminum substratebecome extremely small, and the number of intermetallic compounds remaining in the anodized film formed by performing anodizing treatment described later is reduced. To do.

- the surface which anodizesis previously degreased and a mirror finishing process.

- the degreasing treatmentis performed for the purpose of dissolving and removing organic components such as dust, fat, and resin attached to the aluminum substrate using an acid, an alkali, an organic solvent, or the like.

- a conventionally known degreasing agentcan be used for the degreasing treatment.

- various commercially available degreasing agentscan be used by a predetermined method.

- the mirror finish processingis performed to eliminate unevenness on the surface of the aluminum substrate, for example, rolling streaks generated during the rolling of the aluminum substrate.

- the mirror finishing processis not particularly limited, and a conventionally known method can be used. Examples thereof include mechanical polishing, chemical polishing, and electrolytic polishing.

- the anodic oxide filmis an aluminum oxide film in which the number of existing intermetallic compounds having an equivalent circle diameter of 1 ⁇ m or more is 2000 pieces / mm 3 or less.

- the anodic oxide filmis formed on the entire surface of the aluminum substrate, for example, by subjecting the aluminum substrate to an anodic oxidation treatment described later.

- the thickness of the anodic oxide filmis preferably 5 to 75 ⁇ m, more preferably 10 to 50 ⁇ m from the viewpoint of insulation.

- the intermetallic compoundis a compound composed of aluminum in the aluminum substrate and impurities such as Si and Fe. It is said that a part of intermetallic compounds are oxidized together with aluminum by an anodic oxidation process described later, and another part of intermetallic compounds remains.

- the intermetallic compound having an equivalent circle diameter of 1 ⁇ m or moreis 2000 pieces / mm 3 or less, preferably 1000 pieces / mm 3 or less, more preferably 800 pieces / mm 3 or less, More preferably 200 pieces / mm 3 or less.

- the number of intermetallic compoundswas measured as follows.

- FE-SEMmanufactured by Hitachi, Ltd., S-4000

- FE-SEMmanufactured by Hitachi, Ltd., S-4000

- the outer surface and cross section of the anodized filmhave an acceleration voltage of 2 kV, an observation magnification of 10000 times, and a measurement area of 0.01 mm 2. Observed at.

- the existence probability Ps (pieces / mm 2 ) of the intermetallic compound on the outer surface of the anodized film and the existence probability Pc (pieces / mm 2 ) of the intermetallic compound on the cross section of the anodized filmare obtained, and the calculation formula ⁇ From (Ps ⁇ Pc) ⁇ (3/4) ⁇ , the number of intermetallic compounds in the anodic oxide film was arithmetically obtained with two significant digits.

- the equivalent circle diameteris a value converted as the diameter of a circle having the same area as the area of the intermetallic compound in the SEM photograph.

- the insulating substrate of the present inventionis excellent in insulating properties. This is because the intermetallic compound remaining in the anodic oxide film is considered to be a starting point for dielectric breakdown or the like. According to the present invention, the absolute number of intermetallic compounds in the anodic oxide film can be kept low. Therefore, it is considered that dielectric breakdown or the like hardly occurs.

- this inventorclarified that an intermetallic compound increases in the core part of an aluminum substrate. This is presumed to be due to the aluminum casting process. Therefore, when an anodized film is also formed on the surface of the core portion of the aluminum substrate, there is a difference in the number of intermetallic compounds between this anodized film and the anodized film at other positions, resulting in characteristics such as insulation. The difference is likely to occur. However, in the present invention, since the number of intermetallic compounds is reduced as a whole, it is considered that differences in characteristics such as insulation due to differences in the position of the anodized film are less likely to occur.

- the through hole formed as desiredis formed so as to penetrate in the thickness direction of the aluminum substrate before the anodic oxide film is formed by an anodic oxidation process described later. Thereby, the inner wall surface of the through hole is also covered with the anodized film.

- the shape of the through holeis not particularly limited, but may be formed slightly larger than the target hole diameter in consideration of the volume expansion of the aluminum substrate when the anodizing process described later is performed. preferable.

- the number of through holes formedis not particularly limited because it is changed according to the embodiment. For example, the number of through holes is two for the aluminum substrate divided into pieces.

- An insulating substrate manufacturing method according to the present inventionis an insulating substrate manufacturing method for obtaining the above-described insulating substrate according to the present invention, and includes an anodizing treatment step of anodizing the aluminum substrate.

- An insulating substrate manufacturing method for obtaining an insulating substrateis an insulating substrate manufacturing method for obtaining an insulating substrate.

- FIG. 2is a flowchart showing an example of a preferred embodiment of the insulating substrate of the present invention.

- the anodizing treatment stepis a step of forming the anodized film that covers the entire surface of the aluminum substrate by anodizing the aluminum substrate.

- the anodizing treatment in the anodizing treatment stepcan be carried out by a conventional method performed in the production of a lithographic printing plate support or the like. Specifically, sulfuric acid, phosphoric acid, chromic acid, oxalic acid, sulfamic acid, benzenesulfonic acid, amidosulfonic acid, malonic acid, citric acid, tartaric acid, boric acid, etc. are used alone as the solution used for the anodizing treatment. Or two or more types can be used in combination, and among these, sulfuric acid and boric acid are preferably used.

- the sulfuric acid concentrationis preferably 10 to 60 g / l, and more preferably 20 to 40 g / l.

- the sulfuric acid concentrationis within this range, the number of intermetallic compounds remaining in the anodized film is reduced, so that the insulating substrate of the present invention is more excellent in insulation.

- the 2nd, 3rd componentmay be added.

- the second and third components hereininclude metal ions such as Na, K, Mg, Li, Ca, Ti, Al, V, Cr, Mn, Fe, Co, Ni, Cu, and Zn; Cation such as ammonium ion; anion such as nitrate ion, carbonate ion, chloride ion, phosphate ion, fluoride ion, sulfite ion, titanate ion, silicate ion, borate ion, etc., 0 to 10,000 ppm It may be contained at a concentration of about.

- the conditions of the anodizing treatment in the anodizing treatment stepvary depending on the electrolyte used, and thus cannot be determined unconditionally.

- the concentration of the electrolyteis 1 to 80% by mass

- the solution temperatureis 5 to 70. It is appropriate that the temperature is 0.5 ° C.

- the current densityis 0.5 to 60 A / dm 2

- the voltageis 1 to 100 V

- the electrolysis timeis 15 seconds to 50 minutes.

- direct currentmay be applied between the aluminum substrate and the counter electrode, or alternating current may be applied.

- the current densityis preferably 1 to 60 A / dm 2 , and more preferably 5 to 40 A / dm 2 .

- the beginning of the anodizing treatmentis 5 to 5 so that current is concentrated on a part of the aluminum substrate and so-called “burning” does not occur. It is preferable to increase the current density to 30 to 50 A / dm 2 or more as the anodizing process proceeds with a current flowing at a low current density of 10 A / dm 2 . In the case where the anodizing process is continuously performed, it is preferable that the anodizing process is performed by a liquid power feeding method in which power is supplied to the aluminum substrate through an electrolytic solution.

- anodizing treatment in the anodizing treatment stepmay be carried out independently under a certain treatment condition, but may be carried out by sequentially combining two or more different anodizing treatments.

- an anodic oxidation treatmentmay be performed using an electrolytic solution containing boric acid and sodium borate.

- the boric acid concentrationis preferably 0.1 to 1M, and more preferably 0.3 to 0.6M.

- the sodium borate concentrationis preferably 0.01 to 0.1M, more preferably 0.03 to 0.06M.

- the voltageis preferably 200 to 600 V, and the liquid temperature is preferably 20 to 60 ° C.

- the method for manufacturing an insulating substrate of the present inventionmay include a through hole forming step.

- the through hole forming stepis a step of penetrating and forming the through hole in the thickness direction of the aluminum substrate before the anodizing step.

- a conventionally known methodcan be employed. For example, drilling, laser processing, punching with a mold, or the like can be used.

- the method for manufacturing an insulating substrate according to the present inventionmay include an individualization step.

- the aluminum substrateis desired before the anodizing step (when the through hole forming step is provided, after the through hole forming step or simultaneously with the through hole forming step). It is the process which makes it possible to divide into pieces with the shape.

- a conventionally known methodcan be employed, and for example, a hollowing process using a mold, a routing process using a drill or a laser, or the like can be employed.

- the routing processis performed in order to obtain a plurality of chips 9 (see FIG. 5 (A2)) which are a plurality of aluminum substrates from the plate-like aluminum substrate 2 (see FIG. 5 (A1)).

- chips 9see FIG. 5 (A2)

- notches 11 penetrating the aluminum substrate 2are formed around each chip 9 (see FIG. 5 (A2)).

- leaving the connecting portions 10 that connect the different chips 9 to each other or the chip 9 and the aluminum substrate 2does not cause the chip 9 to be separated from the aluminum substrate 2, so that the chip 9 is separated from the aluminum substrate 2. Since it can handle integrally, it is preferable.