RU2270230C2 - Petroleum processing method (options) - Google Patents

Petroleum processing method (options)Download PDFInfo

- Publication number

- RU2270230C2 RU2270230C2RU2003115803/04ARU2003115803ARU2270230C2RU 2270230 C2RU2270230 C2RU 2270230C2RU 2003115803/04 ARU2003115803/04 ARU 2003115803/04ARU 2003115803 ARU2003115803 ARU 2003115803ARU 2270230 C2RU2270230 C2RU 2270230C2

- Authority

- RU

- Russia

- Prior art keywords

- oil

- residue

- refined

- vacuum

- desulfurized

- Prior art date

Links

- 239000003208petroleumSubstances0.000titleclaimsabstractdescription39

- 238000003672processing methodMethods0.000titledescription10

- 238000000034methodMethods0.000claimsabstractdescription425

- 239000002904solventSubstances0.000claimsabstractdescription112

- 238000006477desulfuration reactionMethods0.000claimsabstractdescription80

- 230000023556desulfurizationEffects0.000claimsabstractdescription78

- 238000002156mixingMethods0.000claimsabstractdescription77

- 238000004508fractional distillationMethods0.000claimsabstractdescription71

- 239000003209petroleum derivativeSubstances0.000claimsabstractdescription58

- 238000005984hydrogenation reactionMethods0.000claimsabstractdescription23

- 239000003921oilSubstances0.000claimsdescription512

- 239000007789gasSubstances0.000claimsdescription151

- LEONUFNNVUYDNQ-UHFFFAOYSA-Nvanadium atomChemical compound[V]LEONUFNNVUYDNQ-UHFFFAOYSA-N0.000claimsdescription117

- 239000010779crude oilSubstances0.000claimsdescription113

- 229910052717sulfurInorganic materials0.000claimsdescription96

- 239000011593sulfurSubstances0.000claimsdescription96

- NINIDFKCEFEMDL-UHFFFAOYSA-NSulfurChemical compound[S]NINIDFKCEFEMDL-UHFFFAOYSA-N0.000claimsdescription89

- 229910052720vanadiumInorganic materials0.000claimsdescription82

- 239000000446fuelSubstances0.000claimsdescription74

- 238000004517catalytic hydrocrackingMethods0.000claimsdescription68

- 238000004523catalytic crackingMethods0.000claimsdescription64

- 238000007670refiningMethods0.000claimsdescription55

- 239000003054catalystSubstances0.000claimsdescription43

- UFHFLCQGNIYNRP-UHFFFAOYSA-NHydrogenChemical compound[H][H]UFHFLCQGNIYNRP-UHFFFAOYSA-N0.000claimsdescription40

- 239000001257hydrogenSubstances0.000claimsdescription38

- 229910052739hydrogenInorganic materials0.000claimsdescription38

- 238000005292vacuum distillationMethods0.000claimsdescription38

- 238000000605extractionMethods0.000claimsdescription24

- 239000000203mixtureSubstances0.000claimsdescription19

- 239000008186active pharmaceutical agentSubstances0.000claimsdescription10

- 239000000295fuel oilSubstances0.000claimsdescription9

- 230000001105regulatory effectEffects0.000claims3

- 239000010734process oilSubstances0.000claims1

- 230000000694effectsEffects0.000abstractdescription2

- 230000001404mediated effectEffects0.000abstract1

- 239000000126substanceSubstances0.000abstract1

- 239000000047productSubstances0.000description50

- 239000000543intermediateSubstances0.000description41

- 229910052751metalInorganic materials0.000description39

- 239000002184metalSubstances0.000description39

- 238000004821distillationMethods0.000description34

- 238000001036glow-discharge mass spectrometryMethods0.000description26

- 238000009835boilingMethods0.000description25

- 150000002739metalsChemical class0.000description20

- OKTJSMMVPCPJKN-UHFFFAOYSA-NCarbonChemical compound[C]OKTJSMMVPCPJKN-UHFFFAOYSA-N0.000description15

- 229910052799carbonInorganic materials0.000description15

- 102220556385V-set and transmembrane domain-containing protein 1_M13A_mutationHuman genes0.000description13

- 238000004519manufacturing processMethods0.000description12

- 102220565243L-lactate dehydrogenase A-like 6A_M11A_mutationHuman genes0.000description10

- 102220543961RBPJ-interacting and tubulin-associated protein 1_M12A_mutationHuman genes0.000description10

- 238000005516engineering processMethods0.000description9

- 238000006243chemical reactionMethods0.000description8

- NNPPMTNAJDCUHE-UHFFFAOYSA-NisobutaneChemical compoundCC(C)CNNPPMTNAJDCUHE-UHFFFAOYSA-N0.000description8

- 238000000638solvent extractionMethods0.000description8

- 230000015572biosynthetic processEffects0.000description7

- 230000003197catalytic effectEffects0.000description6

- 238000005336crackingMethods0.000description6

- 238000010586diagramMethods0.000description6

- 239000003502gasolineSubstances0.000description6

- 239000005662Paraffin oilSubstances0.000description5

- 238000001704evaporationMethods0.000description5

- 230000008020evaporationEffects0.000description5

- IJGRMHOSHXDMSA-UHFFFAOYSA-NAtomic nitrogenChemical compoundN#NIJGRMHOSHXDMSA-UHFFFAOYSA-N0.000description4

- OFBQJSOFQDEBGM-UHFFFAOYSA-NPentaneChemical compoundCCCCCOFBQJSOFQDEBGM-UHFFFAOYSA-N0.000description4

- FFBHFFJDDLITSX-UHFFFAOYSA-Nbenzyl N-[2-hydroxy-4-(3-oxomorpholin-4-yl)phenyl]carbamateChemical compoundOC1=C(NC(=O)OCC2=CC=CC=C2)C=CC(=C1)N1CCOCC1=OFFBHFFJDDLITSX-UHFFFAOYSA-N0.000description4

- -1gas turbine fuelChemical compound0.000description4

- 239000001282iso-butaneSubstances0.000description4

- 239000003350keroseneSubstances0.000description4

- 239000000463materialSubstances0.000description4

- 238000000926separation methodMethods0.000description4

- 239000006227byproductSubstances0.000description2

- 239000000571cokeSubstances0.000description2

- 238000004939cokingMethods0.000description2

- 230000005484gravityEffects0.000description2

- 239000004615ingredientSubstances0.000description2

- 229910052757nitrogenInorganic materials0.000description2

- 229910003294NiMoInorganic materials0.000description1

- 239000010426asphaltSubstances0.000description1

- 238000004140cleaningMethods0.000description1

- 238000011109contaminationMethods0.000description1

- 230000005611electricityEffects0.000description1

- 238000005194fractionationMethods0.000description1

- 238000009434installationMethods0.000description1

- 239000013067intermediate productSubstances0.000description1

- 239000007788liquidSubstances0.000description1

- 230000000704physical effectEffects0.000description1

- 238000002360preparation methodMethods0.000description1

- 239000002994raw materialSubstances0.000description1

- 238000011084recoveryMethods0.000description1

Images

Classifications

- C—CHEMISTRY; METALLURGY

- C10—PETROLEUM, GAS OR COKE INDUSTRIES; TECHNICAL GASES CONTAINING CARBON MONOXIDE; FUELS; LUBRICANTS; PEAT

- C10G—CRACKING HYDROCARBON OILS; PRODUCTION OF LIQUID HYDROCARBON MIXTURES, e.g. BY DESTRUCTIVE HYDROGENATION, OLIGOMERISATION, POLYMERISATION; RECOVERY OF HYDROCARBON OILS FROM OIL-SHALE, OIL-SAND, OR GASES; REFINING MIXTURES MAINLY CONSISTING OF HYDROCARBONS; REFORMING OF NAPHTHA; MINERAL WAXES

- C10G67/00—Treatment of hydrocarbon oils by at least one hydrotreatment process and at least one process for refining in the absence of hydrogen only

- C10G67/16—Treatment of hydrocarbon oils by at least one hydrotreatment process and at least one process for refining in the absence of hydrogen only plural parallel stages only

- C—CHEMISTRY; METALLURGY

- C10—PETROLEUM, GAS OR COKE INDUSTRIES; TECHNICAL GASES CONTAINING CARBON MONOXIDE; FUELS; LUBRICANTS; PEAT

- C10G—CRACKING HYDROCARBON OILS; PRODUCTION OF LIQUID HYDROCARBON MIXTURES, e.g. BY DESTRUCTIVE HYDROGENATION, OLIGOMERISATION, POLYMERISATION; RECOVERY OF HYDROCARBON OILS FROM OIL-SHALE, OIL-SAND, OR GASES; REFINING MIXTURES MAINLY CONSISTING OF HYDROCARBONS; REFORMING OF NAPHTHA; MINERAL WAXES

- C10G65/00—Treatment of hydrocarbon oils by two or more hydrotreatment processes only

- C10G65/14—Treatment of hydrocarbon oils by two or more hydrotreatment processes only plural parallel stages only

- C10G65/16—Treatment of hydrocarbon oils by two or more hydrotreatment processes only plural parallel stages only including only refining steps

- C—CHEMISTRY; METALLURGY

- C10—PETROLEUM, GAS OR COKE INDUSTRIES; TECHNICAL GASES CONTAINING CARBON MONOXIDE; FUELS; LUBRICANTS; PEAT

- C10G—CRACKING HYDROCARBON OILS; PRODUCTION OF LIQUID HYDROCARBON MIXTURES, e.g. BY DESTRUCTIVE HYDROGENATION, OLIGOMERISATION, POLYMERISATION; RECOVERY OF HYDROCARBON OILS FROM OIL-SHALE, OIL-SAND, OR GASES; REFINING MIXTURES MAINLY CONSISTING OF HYDROCARBONS; REFORMING OF NAPHTHA; MINERAL WAXES

- C10G2300/00—Aspects relating to hydrocarbon processing covered by groups C10G1/00 - C10G99/00

- C10G2300/10—Feedstock materials

- C10G2300/107—Atmospheric residues having a boiling point of at least about 538 °C

Landscapes

- Chemical & Material Sciences (AREA)

- Oil, Petroleum & Natural Gas (AREA)

- Engineering & Computer Science (AREA)

- Chemical Kinetics & Catalysis (AREA)

- General Chemical & Material Sciences (AREA)

- Organic Chemistry (AREA)

- Production Of Liquid Hydrocarbon Mixture For Refining Petroleum (AREA)

Abstract

Description

Translated fromRussianНастоящее изобретение относится к способу переработки нефти, предназначенному для получения с высокой эффективностью множества нефтепродуктов, имеющих значительную промышленную ценность, и более конкретно к способу переработки нефти, предназначенному для получения с высокой эффективностью из тяжелого нефтяного сырья или низкосернистой нефти множества нефтепродуктов, имеющих значительную промышленную ценность и различные свойства.The present invention relates to a method of oil refining, designed to obtain high efficiency of a variety of petroleum products of significant industrial value, and more particularly, to a method of oil refining, intended to obtain high efficiency of heavy petroleum feedstocks or low-sulfur oil of many petroleum products of significant industrial value. and various properties.

Технологии данного типа, известные в предшествующем уровне техники в данной области, включают следующие технологии, способные обеспечивать эффективное получение нефтепродуктов и промежуточных продуктов, используемых для их получения.Technologies of this type, known in the prior art in this field, include the following technologies capable of efficiently producing petroleum products and intermediates used to produce them.

(1) Технология для получения термически крекированного бензина и газойля разделением сырой нефти на дистиллят и остаток атмосферной перегонкой, перегонкой указанного остатка в вакууме и обработкой остатка от вакуумной перегонки (ВП) в установке для коксования.(1) Technology for producing thermally cracked gasoline and gas oil by separating crude oil into distillate and a residue by atmospheric distillation, distilling said residue in vacuum and treating the residue from vacuum distillation (VP) in a coking unit.

(2) Технология, в которой используется деасфальтация растворителем (ДАР) остатка от атмосферной перегонки, и полученная таким образом деасфальтированная нефть (ДАН) используется в качестве исходного сырья для процесса каталитического крекинга в псевдоожиженном слое (ККП), или в которой используется вакуумная перегонка (ВП) остатка от атмосферной перегонки, и полученный таким образом вакуумный газойль (ВГ) используется в качестве исходного сырья для процесса каталитического крекинга в псевдоожиженном слое (ККП).(2) A technology that uses solvent deasphalting (DAP) of the residue from atmospheric distillation and the thus obtained deasphalted oil (DAN) is used as a feedstock for the catalytic cracking in a fluidized bed (CCP), or which uses vacuum distillation ( VP) of the residue from atmospheric distillation, and thus obtained vacuum gas oil (SH) is used as a feedstock for the catalytic cracking in the fluidized bed (CCP).

Однако при применении описанной выше технологии (1) возникает проблема, состоящая в том, что на рынок сбыта донного продукта установки для коксования (производства кокса) оказывает давление избыточное поступление, которое ограничивает конструкцию установок, на которых получают кокс в качестве побочного продукта.However, when applying the technology described above (1), a problem arises in that the market for the sale of the bottom product of a coking unit (coke production) exerts pressure on excess supply, which limits the design of plants that receive coke as a by-product.

При применении вышеуказанной технологии (2) возникает проблема, описанная ниже. Топлива для перевозок, такие как бензин и газойль, могут быть получены выделением деасфальтированной нефти и вакуумного газойля из сверхтяжелой сырой нефти, которая находится в огромном количестве в запасах, или из остатка от атмосферной перегонки, избыточное поступление которого ожидается в будущем, и переработкой деасфальтированной нефти или вакуумного газойля каталитическим крекингом в псевдоожиженном слое (ККП) или способом гидрокрекинга (ГК). Но указанная схема будет вызывать несоответствие требованиям, предъявляемым к топливам, поставляемым на рынок, предназначенным для перевозок и генерации энергии, поскольку во всем мире ожидается более высокое повышение требований к электричеству по сравнению с увеличением требований к бензину и газойлю.When applying the above technology (2), a problem occurs that is described below. Fuels for transportation, such as gasoline and gas oil, can be obtained by separating deasphalted oil and vacuum gas oil from superheavy crude oil, which is abundant in reserves, or from the residue from atmospheric distillation, an excess of which is expected in the future, and processing of deasphalted oil or vacuum gas oil by catalytic cracking in a fluidized bed (KKP) or by the method of hydrocracking (GK). But this scheme will cause a mismatch with the requirements for fuels supplied to the market, intended for transportation and energy generation, since a higher increase in electricity requirements is expected worldwide compared with an increase in requirements for gasoline and gas oil.

Кроме указанных выше технологий (1) и (2) существует технология получения газотурбинного топлива (ГТТ) из сверхтяжелой сырой нефти, которая включает высокое содержание ванадия (V), или из остатка от атмосферной перегонки с использованием процесса деасфальтации растворителем. Однако при использовании данной технологии также возникает проблема, состоящая в том, что повышение выхода (степень экстракции) при получении деасфальтированной нефти в процессе деасфальтации растворителем ведет к повышенному загрязнению деасфальтированной нефти металлами и/или остаточным углеродом. Указанное обстоятельство приводит к увеличенной технологической нагрузке (повышенное давление, низкая ЧОСЖ) при очистке деасфальтированной нефти деметаллизацией и десульфурацией, что делает данный способ экономически невыгодным. Когда для обхода вышеуказанной проблемы выход полученной деасфальтированной нефти уменьшают, выход полученного газотурбинного топлива снижается, что приводит к возникновению новой проблемы, связанной с повышенным образованием асфальтена (пека), который имеет низкую промышленную ценность.In addition to the above technologies (1) and (2), there is a technology for producing gas turbine fuel (GTT) from superheavy crude oil, which includes a high content of vanadium (V), or from the residue from atmospheric distillation using a solvent deasphalting process. However, when using this technology, a problem also arises in that an increase in the yield (degree of extraction) upon receipt of deasphalted oil in the process of deasphalting with a solvent leads to increased contamination of the deasphalted oil with metals and / or residual carbon. This circumstance leads to an increased technological load (high pressure, low LOC) when cleaning deasphalted oil with demetallization and desulfurization, which makes this method economically disadvantageous. When the yield of the obtained deasphalted oil is reduced to circumvent the above problem, the yield of the obtained gas turbine fuel is reduced, which leads to a new problem associated with increased formation of asphaltene (pitch), which has low industrial value.

Задача настоящего изобретения предусматривает способ переработки нефти для получения нефтепродуктов (например, газотурбинного топлива), которые включают содержание ванадия (V) 0,5 мас.ч./млн или менее, и промежуточных нефтепродуктов, имеющих относительно низкое содержание металлов (V+Ni) 30 мас.ч./млн, которые могут быть эффективно использованы в то же время в качестве исходного сырья для процесса каталитического крекинга в псевдоожиженном слое или гидрокрекинга, при этом независимо от того, что используется в качестве исходного сырья:An object of the present invention provides a method of refining oil to produce petroleum products (e.g., gas turbine fuel), which include a vanadium (V) content of 0.5 parts by weight per million or less, and intermediate petroleum products having a relatively low metal content (V + Ni) 30 parts by weight per million, which can be effectively used at the same time as feedstock for the catalytic cracking process in a fluidized bed or hydrocracking, regardless of what is used as feedstock:

сверхтяжелое нефтяное сырье или нефтяное сырье, имеющее низкое содержание серы.superheavy petroleum feedstocks or petroleum feedstocks having a low sulfur content.

Способ переработки нефти в соответствии с первым аспектом настоящего изобретения представляет способ получения нефтепродуктов, включающих множество промежуточных нефтепродуктов, переработкой нефтяного сырья, способ включает процесс фракционной перегонки для разделения нефтяного сырья на дистиллят и остаток перегонкой; процесс гидрорафинирования, где, по меньшей мере, часть дистиллята, полученного в процессе фракционной перегонки, рафинируют и десульфируют гидрированием в присутствии водорода и катализатора, вследствие чего получают гидрорафинированную нефть; процесс деасфальтации растворителем, где остаток деасфальтируют растворителем с получением деасфальтированной нефти в качестве экстракта и асфальтена (пека) в качестве остатка; процесс гидродеметаллизации/десульфурации (ГДМС), в котором, по меньшей мере, часть деасфальтированной нефти деметаллизуют и десульфируют гидрированием в присутствии водорода и катализатора с получением ГДМС рафинированной нефти, которая деметаллизована и десульфирована; и процесс первого смешивания, в котором часть ГДМС рафинированной нефти и, по меньшей мере, часть гидрорафинированной нефти смешивают для получения одного из нефтепродуктов.The oil refining method in accordance with the first aspect of the present invention provides a method for producing petroleum products comprising a plurality of intermediate petroleum products by refining petroleum feeds, the method includes a fractional distillation process for separating petroleum feeds into distillate and the residue by distillation; a hydrorefining process, where at least a portion of the distillate obtained by fractional distillation is refined and desulfurized by hydrogenation in the presence of hydrogen and a catalyst, whereby hydrorefined oil is obtained; a solvent deasphalting process, wherein the residue is deasphalted with a solvent to obtain deasphalted oil as an extract and asphaltene (pitch) as a residue; a hydrodemetallization / desulfurization (HDMS) process in which at least a portion of the deasphalted oil is demetallized and hydrogenated by hydrogenation in the presence of hydrogen and a catalyst to obtain a refined oil that is demetallized and desulfurized; and a first mixing process in which a portion of the HDMS of refined oil and at least a portion of the hydrorefined oil are mixed to produce one of the petroleum products.

Поскольку в соответствии с данным способом переработки, по меньшей мере, часть гидрорафинированной нефти смешивают с частью ГДМС рафинированной нефти в процессе первого смешивания, можно получить нефтепродукт, который имеет достаточно низкое содержание ванадия (V), такой как газотурбинное топливо, и, кроме того, получить из остатка ГДМС рафинированной нефти промежуточные нефтепродукты, имеющие относительно низкое содержание металлов (V+Ni), которые могут быть использованы в качестве исходного сырья для процесса каталитического крекинга в псевдоожиженном слое или гидрокрекинга.Since in accordance with this processing method, at least a portion of the hydrorefined oil is mixed with a portion of the refined oil HDMS during the first mixing, it is possible to obtain an oil product that has a sufficiently low content of vanadium (V), such as gas turbine fuel, and, in addition, to obtain intermediate oil products having a relatively low content of metals (V + Ni) from the remainder of the refined oil’s GDMS that can be used as feedstock for the catalytic cracking process fluidised bed or hydrocracking.

Поскольку промежуточный нефтепродукт, используемый в качестве исходного сырья для процесса каталитического крекинга в псевдоожиженном слое или гидрокрекинга, имеет более допустимое отклонение от допустимого содержания металлов, чем газотурбинное топливо или подобный продукт, выход деасфальтированной нефти, полученной в процессе деасфальтации растворителем, может быть увеличен за счет одновременного получения газотурбинного топлива и исходного сырья для процесса каталитического крекинга в псевдоожиженном слое или гидрокрекинга, вследствие чего будет подавляться образование асфальтена (пека) из остатка от атмосферной перегонки.Since the intermediate oil product used as a feedstock for the catalytic cracking process in a fluidized bed or hydrocracking has a more acceptable deviation from the allowable metal content than gas turbine fuel or a similar product, the yield of deasphalted oil obtained in the process of deasphalting with a solvent can be increased due to simultaneous production of gas turbine fuel and feedstock for the process of catalytic cracking in a fluidized bed or hydrocracking, consequence of which will be suppressed by formation of asphaltene (pitch) from the residue of atmospheric distillation.

Способ переработки нефти в соответствии со вторым аспектом настоящего изобретения включает процесс фракционной перегонки для разделения нефтяного сырья на дистиллят и остаток перегонкой; процесс гидрорафинирования, где, по меньшей мере, часть дистиллята, полученного в процессе фракционной перегонки, рафинируют и десульфируют гидрированием в присутствии водорода и катализатора, вследствие чего получают гидрорафинированную нефть; процесс деасфальтации растворителем, где остаток деасфальтируют растворителем с получением деасфальтированной нефти в качестве экстракта и асфальтена (пека) в качестве остатка; процесс гидродеметаллизации/десульфурации, в котором, по меньшей мере, часть деасфальтированной нефти деметаллизуют и десульфируют гидрированием в присутствии водорода и катализатора с получением ГДМС рафинированной нефти, которая деметаллизована и десульфирована; процесс вакуумной фракционной перегонки, в котором ГДМС рафинированную нефть перегоняют в вакууме и разделяют на вакуумный газойль и вакуумный остаток; и процесс второго смешивания, в котором смешивают, по меньшей мере, часть вакуумного газойля и, по меньшей мере, часть гидрорафинированной нефти с получением одного из нефтепродуктов.An oil refining method in accordance with a second aspect of the present invention includes a fractional distillation process for separating the crude oil into distillate and the residue by distillation; a hydrorefining process, where at least a portion of the distillate obtained by fractional distillation is refined and desulfurized by hydrogenation in the presence of hydrogen and a catalyst, whereby hydrorefined oil is obtained; a solvent deasphalting process, wherein the residue is deasphalted with a solvent to obtain deasphalted oil as an extract and asphaltene (pitch) as a residue; a hydrodemetallization / desulfurization process in which at least a portion of the deasphalted oil is demetallized and desulfurized by hydrogenation in the presence of hydrogen and a catalyst to obtain a refined oil that is demetallized and desulfurized; a fractional vacuum distillation process in which the HDMS refined oil is distilled in a vacuum and separated into a vacuum gas oil and a vacuum residue; and a second mixing process in which at least a portion of the vacuum gas oil and at least a portion of the hydrorefined oil are mixed to produce one of the petroleum products.

Поскольку в соответствии с данным способом переработки, по меньшей мере, часть вакуумного газойля и, по меньшей мере, часть гидрорафинированной нефти смешивают в процессе второго смешивания, могут быть получены нефтепродукты, которые имеют достаточно низкое содержание ванадия (V), такие как газотурбинное топливо. Из остатка вакуумного газойля или вакуумного остатка, полученного вакуумной дистилляцией, и даже из ГДМС рафинированной нефти можно также получить промежуточный нефтепродукт, имеющий относительно низкое содержание металлов (V+Ni), который может быть использован в качестве исходного сырья для процесса каталитического крекинга в псевдоожиженном слое или гидрокрекинга.Since in accordance with this processing method, at least a portion of the vacuum gas oil and at least a portion of the hydrorefined oil are mixed in the second mixing process, oil products that have a sufficiently low vanadium (V) content, such as gas turbine fuel, can be obtained. An intermediate oil product having a relatively low metal content (V + Ni) can also be obtained from a vacuum gas oil residue or a vacuum residue obtained by vacuum distillation, and even from a refined oil HDMS, which can be used as a feedstock for the catalytic cracking in a fluidized bed or hydrocracking.

Кроме того, поскольку ГДМС рафинированную нефть подвергают процессу вакуумной фракционной перегонки для разделения на вакуумный газойль и вакуумный остаток, имеющий низкое содержание металлов и остаточное содержание углерода, с использованием диапазона точек кипения, зависящего от способности к перегонке, в особенности в процессе вакуумной фракционной перегонки для ГДМС рафинированной нефти могут быть допущены относительно высокие концентрации ванадия и металлов, и поэтому можно подавить образование асфальтена (пека) из остатка от атмосферной перегонки.In addition, since the HDMS refined oil is subjected to a vacuum fractional distillation process to separate it into a vacuum gas oil and a vacuum residue having a low metal content and a residual carbon content using a range of boiling points depending on the distillation ability, especially during the vacuum fractional distillation for The relatively high concentrations of vanadium and metals can be tolerated by the HDMS of refined oil, and therefore, the formation of asphaltene (pitch) from the residue from tmosfernoy distillation.

Способ переработки нефти в соответствии с третьим аспектом настоящего изобретения включает процесс фракционной перегонки для разделения нефтяного сырья на дистиллят и остаток перегонкой; процесс гидрорафинирования, где, по меньшей мере, часть дистиллята, полученного в процессе фракционной перегонки, рафинируют и десульфируют гидрированием в присутствии водорода и катализатора, вследствие чего получают гидрорафинированную нефть; процесс вакуумной фракционной перегонки, в котором остаток перегоняют в вакууме и разделяют на вакуумный газойль и вакуумный остаток; процесс деасфальтации растворителем, где вакуумный остаток деасфальтируют растворителем с получением деасфальтированной нефти в качестве экстракта и асфальтена (пека) в качестве остатка; процесс гидродеметаллизации/десульфурации, в котором вакуумный газойль и деасфальтированную нефть смешивают и смесь подвергают процессу гидродеметаллизации/десульфурации в присутствии водорода и катализатора с получением ГДМС рафинированной нефти, которая деметаллизована и десульфирована; и процесс третьего смешивания, в котором смешивают часть ГДМС рафинированной нефти и, по меньшей мере, часть гидрорафинированной нефти с получением одного из нефтепродуктов.An oil refining method in accordance with a third aspect of the present invention includes a fractional distillation process for separating the crude oil into distillate and the residue by distillation; a hydrorefining process, where at least a portion of the distillate obtained by fractional distillation is refined and desulfurized by hydrogenation in the presence of hydrogen and a catalyst, whereby hydrorefined oil is obtained; a fractional vacuum distillation process in which the residue is distilled in vacuo and separated into vacuum gas oil and a vacuum residue; a solvent deasphalting process, wherein the vacuum residue is deasphalted with a solvent to obtain deasphalted oil as an extract and asphaltene (pitch) as a residue; a hydrodemetallization / desulfurization process in which vacuum gas oil and deasphalted oil are mixed and the mixture is subjected to a hydrodemetallization / desulfurization process in the presence of hydrogen and a catalyst to obtain a refined oil that is demetallized and desulfurized; and a third mixing process in which a portion of the HDMS of refined oil and at least a portion of the hydrorefined oil are mixed to produce one of the petroleum products.

Поскольку в соответствии с данным способом переработки часть ГДМС рафинированной нефти и, по меньшей мере, часть гидрорафинированной нефти смешивают в процессе третьего смешивания, содержание ванадия (V) в полученной таким образом смешанной нефти в достаточной степени уменьшается и можно получить нефтепродукт, используемый в качестве газотурбинного топлива. Кроме того, промежуточный нефтепродукт, имеющий относительно низкое содержание металлов (V+Ni), который может быть использован в качестве исходного сырья для процесса каталитического крекинга или гидрокрекинга, можно также получать даже из остатка ГДМС рафинированной нефти, полученного переработкой смеси вакуумного газойля и деасфальтированной нефти в процессе гидродеметаллизации/десульфурации.Since, in accordance with this processing method, part of the refined oil’s HDMS and at least a part of the hydrorefined oil are mixed during the third mixing, the vanadium (V) content of the thus obtained mixed oil is sufficiently reduced and it is possible to obtain an oil product used as a gas turbine fuel. In addition, an intermediate oil product having a relatively low content of metals (V + Ni), which can be used as a feedstock for the catalytic cracking or hydrocracking process, can also be obtained even from the remainder of the refined oil HDMS obtained by processing a mixture of vacuum gas oil and deasphalted oil in the process of hydrodemetallization / desulfurization.

Поскольку промежуточный нефтепродукт, используемый в качестве исходного сырья для процесса каталитического крекинга в псевдоожиженном слое или гидрокрекинга, имеет повышенные допустимые концентрации металлов по сравнению с газотурбинным топливом или подобными продуктами, выход деасфальтированной нефти в процессе деасфальтации растворителем может быть увеличен за счет одновременного получения газотурбинного топлива и исходного сырья для процесса каталитического крекинга в псевдоожиженном слое или гидрокрекинга, вследствие чего подавляется образование асфальтена (пека) из остатка от атмосферной перегонки.Since the intermediate oil product used as a feedstock for the catalytic cracking process in a fluidized bed or hydrocracking has increased allowable metal concentrations compared to gas turbine fuel or similar products, the yield of deasphalted oil during solvent deasphalting can be increased due to the simultaneous production of gas turbine fuel and feedstock for the process of catalytic cracking in a fluidized bed or hydrocracking, as a result of which the formation of asphaltene (pitch) from the residue from atmospheric distillation is suppressed.

В том случае, когда настоящее изобретение применяется для тяжелой нефти, имеющей плотность в °API 20 или менее, количество полученного пека можно сделать меньшим, чем в способах предшествующего уровня, где в качестве побочного продукта образуется большое количество пека, имеющего низкое значение товарной стоимости, при этом выход множества нефтепродуктов, имеющих значительную промышленную ценность, увеличивается, что приводит к значительному повышению производительности.In the case where the present invention is applied to heavy oil having a density in ° API of 20 or less, the amount of pitch obtained can be made smaller than in the methods of the prior art, where as a by-product a large amount of pitch is produced having a low commercial value, while the yield of many petroleum products having significant industrial value increases, which leads to a significant increase in productivity.

Способ переработки в соответствии с четвертым аспектом настоящего изобретения представляет способ получения нефтепродуктов, включающих множество промежуточных нефтепродуктов, переработкой нефтяного сырья, которое включает низкое содержание серы, способ включает процесс фракционной перегонки для разделения нефтяного сырья на дистиллят и остаток перегонкой; процесс деасфальтации растворителем, где остаток, полученный в процессе фракционной перегонки, деасфальтируют растворителем с получением деасфальтированной нефти в качестве экстракта и асфальтена (пека) в качестве остатка; процесс гидродеметаллизации/десульфурации, в котором, по меньшей мере, часть деасфальтированной нефти деметаллизуют и десульфируют гидрированием в присутствии водорода и катализатора с получением ГДМС рафинированной нефти, которая деметаллизована и десульфирована; и процесс четвертого смешивания, в котором смешивают часть ГДМС рафинированной нефти и, по меньшей мере, часть дистиллята с получением одного из нефтепродуктов.A refining method in accordance with a fourth aspect of the present invention provides a method for producing petroleum products comprising a plurality of intermediate petroleum products by refining petroleum feedstocks that includes a low sulfur content, the method includes a fractional distillation process for separating petroleum feedstocks into distillate and the residue by distillation; a solvent deasphalting process, where the residue obtained by fractional distillation is deasphalted with a solvent to obtain deasphalted oil as an extract and asphaltene (pitch) as a residue; a hydrodemetallization / desulfurization process in which at least a portion of the deasphalted oil is demetallized and desulfurized by hydrogenation in the presence of hydrogen and a catalyst to obtain a refined oil that is demetallized and desulfurized; and a fourth mixing process in which part of the HDMS of refined oil and at least part of the distillate are mixed to produce one of the petroleum products.

Поскольку в соответствии с данным способом переработки часть ГДМС рафинированной нефти и, по меньшей мере, часть гидрорафинированной нефти смешивают в процессе четвертого смешивания, можно получить нефтепродукт, такой как газотурбинное топливо, имеющий достаточно низкое содержание ванадия (V). Промежуточный нефтепродукт, имеющий низкое содержание металлов (V+Ni), который можно использовать в качестве исходного сырья для процесса каталитического крекинга в псевдоожиженном слое или гидрокрекинга, можно также получить из остатка ГДМС рафинированной нефти. Поскольку промежуточный нефтепродукт, используемый в качестве исходного сырья для процесса каталитического крекинга в псевдоожиженном слое или гидрокрекинга, имеет повышенные допустимые концентрации металлов по сравнению с газотурбинным топливом или подобными продуктами, выход деасфальтированной нефти, полученной в процессе деасфальтации растворителем, может быть увеличен за счет одновременного получения газотурбинного топлива и исходного сырья для процесса каталитического крекинга в псевдоожиженном слое или гидрокрекинга, вследствие чего подавляется образование асфальтена (пека) из остатка от атмосферной перегонки.Since, in accordance with this processing method, part of the refined oil’s HDMS and at least a portion of the hydrorefined oil are mixed in the fourth mixing process, an oil product such as gas turbine fuel having a sufficiently low vanadium (V) content can be obtained. An intermediate oil product having a low metal content (V + Ni), which can be used as a feedstock for the catalytic cracking process in a fluidized bed or hydrocracking, can also be obtained from the residue of the refined oil GMS. Since the intermediate oil product used as a feedstock for the catalytic cracking process in a fluidized bed or hydrocracking has increased allowable metal concentrations compared to gas turbine fuels or similar products, the yield of deasphalted oil obtained in the process of deasphalting with a solvent can be increased by simultaneously producing gas turbine fuel and feedstock for a catalytic cracking process in a fluidized bed or hydrocracking, all dstvie in suppressed production of asphaltene (pitch) from the residue of atmospheric distillation.

Способ переработки нефти в соответствии с пятым аспектом изобретения включает процесс фракционной перегонки для разделения нефтяного сырья на дистиллят и остаток перегонкой; процесс деасфальтации растворителем, где остаток, полученный в процессе фракционной перегонки, деасфальтируют растворителем с получением деасфальтированной нефти в качестве экстракта и асфальтена (пека) в качестве остатка; процесс гидродеметаллизации/десульфурации, в котором, по меньшей мере, часть деасфальтированной нефти деметаллизуют и десульфируют гидрированием в присутствии водорода и катализатора с получением ГДМС рафинированной нефти, которая деметаллизована и десульфирована; процесс вакуумной фракционной перегонки, в котором ГДМС рафинированную нефть перегоняют в вакууме и разделяют на вакуумный газойль и вакуумный остаток; и процесс пятого смешивания, в котором смешивают, по меньшей мере, часть вакуумного газойля и, по меньшей мере, часть дистиллята для получения одного из нефтепродуктов.The oil refining method in accordance with the fifth aspect of the invention includes a fractional distillation process for separating the crude oil into distillate and the residue by distillation; a solvent deasphalting process, where the residue obtained by fractional distillation is deasphalted with a solvent to obtain deasphalted oil as an extract and asphaltene (pitch) as a residue; a hydrodemetallization / desulfurization process in which at least a portion of the deasphalted oil is demetallized and desulfurized by hydrogenation in the presence of hydrogen and a catalyst to obtain a refined oil that is demetallized and desulfurized; a fractional vacuum distillation process in which the HDMS refined oil is distilled in a vacuum and separated into a vacuum gas oil and a vacuum residue; and a fifth mixing process in which at least a portion of the vacuum gas oil and at least a portion of the distillate are mixed to produce one of the petroleum products.

Поскольку в соответствии с данным способом переработки, по меньшей мере, часть вакуумного газойля и, по меньшей мере, часть дистиллята смешивают в процессе пятого смешивания, можно получить нефтепродукт, такой как газотурбинное топливо, имеющий достаточно низкое содержание ванадия (V). Промежуточный нефтепродукт, который имеет относительно низкое содержание металлов (V+Ni) и может быть использован в качестве исходного сырья для процесса каталитического крекинга в псевдоожиженном слое или гидрокрекинга, можно также получить из остатка вакуумного газойля или вакуумного остатка, полученного в процессе вакуумной перегонки, и даже из ГДМС рафинированной нефти.Since in accordance with this processing method, at least a portion of the vacuum gas oil and at least a portion of the distillate are mixed during the fifth mixing, it is possible to obtain an oil product, such as gas turbine fuel, having a sufficiently low content of vanadium (V). An intermediate oil product that has a relatively low metal content (V + Ni) and can be used as feedstock for the catalytic cracking process in a fluidized bed or hydrocracking can also be obtained from a vacuum gas oil residue or a vacuum residue obtained by vacuum distillation, and even from refined crude oil.

Кроме того, поскольку ГДМС рафинированную нефть подвергают вакуумной перегонке для разделения на вакуумный газойль и вакуумный остаток, имеющий низкое содержание металлов и остаточное содержание углерода, с использованием диапазона точек кипения, зависящего от способности к перегонке, в особенности в процессе вакуумной фракционной перегонки, для ГДМС рафинированной нефти могут быть допущены относительно высокие концентрации ванадия и металлов, что приводит к повышению выхода деасфальтированной нефти в способе деасфальтирования растворителем, и поэтому можно подавить образование асфальтена (пека) из остатка от атмосферной перегонки.In addition, since the HDMS refined oil is subjected to vacuum distillation to separate it into vacuum gas oil and a vacuum residue having a low metal content and a residual carbon content using a range of boiling points depending on the distillation ability, especially during vacuum fractional distillation, for the HDMS For refined oil, relatively high concentrations of vanadium and metals can be allowed, which leads to an increase in the yield of deasphalted oil in the deasphalting process. creator, and therefore it is possible to suppress the formation of asphaltene (pitch) from the residue from atmospheric distillation.

Способ переработки нефти в соответствии с шестым аспектом настоящего изобретения включает процесс фракционной перегонки для разделения нефтяного сырья на дистиллят и остаток перегонкой; процесс вакуумной фракционной перегонки, где остаток, полученный в процессе фракционной перегонки, перегоняют в вакууме и разделяют на вакуумный газойль и вакуумный остаток; процесс деасфальтации растворителем, в котором вакуумный остаток деасфальтируют растворителем с получением деасфальтированной нефти в качестве экстракта и асфальтена (пека) в качестве остатка; процесс гидродеметаллизации/десульфурации, в котором вакуумный газойль и деасфальтированную нефть смешивают и смесь деметаллизуют и десульфируют гидрированием в присутствии водорода и катализатора с получением ГДМС рафинированной нефти, которая деметаллизована и десульфирована; и процесс шестого смешивания, в котором смешивают часть ГДМС рафинированной нефти и, по меньшей мере, часть дистиллята с получением одного из нефтепродуктов.The oil refining method in accordance with the sixth aspect of the present invention includes a fractional distillation process for separating the crude oil into distillate and the residue by distillation; a fractional vacuum distillation process, where the residue obtained from the fractional distillation process is distilled in a vacuum and separated into a vacuum gas oil and a vacuum residue; a solvent deasphalting process in which the vacuum residue is deasphalted with a solvent to obtain deasphalted oil as an extract and asphaltene (pitch) as a residue; a hydrodemetallization / desulfurization process in which vacuum gas oil and deasphalted oil are mixed and the mixture is demetallized and desulfurized by hydrogenation in the presence of hydrogen and a catalyst to obtain a refined oil that is demetallized and desulfurized; and a sixth mixing process in which part of the HDMS of refined oil and at least part of the distillate are mixed to produce one of the petroleum products.

Поскольку в соответствии с данным способом переработки часть ГДМС рафинированной нефти и, по меньшей мере, часть дистиллята смешивают в процессе шестого смешивания, содержание ванадия (V) в смешанной нефти становится достаточно низким и можно получить нефтепродукт, который может быть использован в качестве газотурбинного топлива. Промежуточный нефтепродукт, имеющий достаточно низкое содержание металлов (V+Ni), который может быть использован в качестве исходного сырья для процесса каталитического крекинга в псевдоожиженном слое или гидрокрекинга, можно также получить даже из остатка ГДМС рафинированной нефти, полученного переработкой смеси вакуумного газойля и деасфальтированной нефти в процессе гидродеметаллизации/десульфурации. Поскольку промежуточный нефтепродукт, используемый в качестве исходного сырья для процесса каталитического крекинга в псевдоожиженном слое или гидрокрекинга, имеет повышенные допустимые концентрации металлов по сравнению с газотурбинным топливом или подобными продуктами, выход деасфальтированной нефти, полученной в процессе деасфальтации растворителем, может быть увеличен за счет одновременного получения газотурбинного топлива и исходного сырья для процесса каталитического крекинга в псевдоожиженном слое или гидрокрекинга, вследствие чего подавляется образование асфальтена (пека) из вакуумного остатка.Since in accordance with this processing method, part of the HDMS of refined oil and at least part of the distillate are mixed during the sixth mixing, the content of vanadium (V) in the mixed oil becomes quite low and it is possible to obtain an oil product that can be used as gas turbine fuel. An intermediate oil product having a sufficiently low content of metals (V + Ni), which can be used as a feedstock for the catalytic cracking process in a fluidized bed or hydrocracking, can also be obtained even from the residue of a refined oil HDMS obtained by processing a mixture of vacuum gas oil and deasphalted oil in the process of hydrodemetallization / desulfurization. Since the intermediate oil product used as a feedstock for the catalytic cracking process in a fluidized bed or hydrocracking has increased allowable metal concentrations compared to gas turbine fuels or similar products, the yield of deasphalted oil obtained in the process of deasphalting with a solvent can be increased by simultaneously producing gas turbine fuel and feedstock for a catalytic cracking process in a fluidized bed or hydrocracking, all dstvie in suppressed production of asphaltene (pitch) from the vacuum residue.

Когда способ одного аспекта из четвертого-шестого аспектов изобретения применяется для сырой нефти, имеющей низкое содержание серы, равное 2,0 мас.% или менее, количество полученного пека можно сделать меньшим, чем в способах предшествующего уровня, где образуется большое количество пека, имеющего низкое значение товарной стоимости, вследствие чего выход множества нефтепродуктов, имеющих значительную промышленную ценность, увеличивается, что приводит к значительному повышению производительности.When the method of one aspect of the fourth to sixth aspects of the invention is applied to crude oil having a low sulfur content of 2.0 wt.% Or less, the amount of pitch obtained can be made smaller than in prior art processes where a large amount of pitch having low value of commodity value, as a result of which the yield of many petroleum products having significant industrial value increases, which leads to a significant increase in productivity.

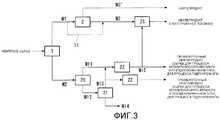

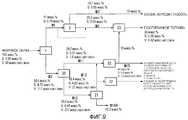

Фиг.1-6 представляют технологические схемы процессов первого - шестого вариантов способа переработки нефти в соответствии с настоящим изобретением.Figure 1-6 represent the process flow diagrams of the first to sixth variants of the method of oil refining in accordance with the present invention.

Фиг.7-12 представляют технологические схемы процессов, поясняющие способы переработки нефти в первом - шестом экспериментальных примерах.Figures 7-12 are process flow diagrams explaining oil refining methods in the first to sixth experimental examples.

Ниже представлены предпочтительные варианты способа переработки нефти в соответствии с настоящим изобретением со ссылкой на сопровождающие чертежи. Однако следует иметь в виду, что настоящее изобретение не ограничено представленными ниже вариантами, при этом предполагается, что в объем настоящего изобретения входит, например, любая комбинация компонентов данных вариантов.The following are preferred embodiments of an oil refining process in accordance with the present invention with reference to the accompanying drawings. However, it should be borne in mind that the present invention is not limited to the options presented below, while it is assumed that the scope of the present invention includes, for example, any combination of the components of these options.

Фиг.1 представляет технологическую схему процессов, поясняющую вариант способа переработки нефти в соответствии с настоящим изобретением, в котором тяжелую сырую нефть используют в качестве нефтяного сырья, из которого одновременно получают газотурбинное топливо (ГТТ) и исходное сырье для процесса каталитического крекинга в псевдоожиженном слое или исходное сырье для процесса гидрокрекинга (ГК).Figure 1 is a process flow diagram illustrating an embodiment of an oil refining method in accordance with the present invention, in which heavy crude oil is used as an oil feed, from which gas turbine fuel (GTT) and feedstock for a catalytic fluidized bed cracking process are simultaneously obtained or feedstock for the hydrocracking (GC) process.

На нефтяное сырье, подлежащее переработке, ограничений не существует и может быть использовано любое нефтяное сырье в диапазоне от сырой нефти до тяжелой нефти. В последующем описании будут рассмотрены случаи, когда настоящее изобретение применяется для тяжелой сырой нефти, такой как гудрон Orinoco, в особенности для тяжелых нефтей, имеющих плотность в °API не более 20, при этом достигается заметный эффект, состоящий в повышении выхода при получении множества нефтепродуктов, имеющих значительную промышленную ценность.There are no restrictions on the crude oil to be refined, and any crude oil in the range from crude oil to heavy oil can be used. In the following description, cases where the present invention is applied to heavy crude oils such as Orinoco tar, in particular to heavy oils having a density in ° API of not more than 20, will be considered, while a noticeable effect is achieved consisting in increasing the yield upon receipt of many petroleum products having significant industrial value.

Плотность в °API представляет показатель для классификации сырых нефтей по их физическим свойствам, который вычисляется из удельного веса по следующей формуле, где S является удельным весом при 60 градусах по Фаренгейту.The density in ° API is an indicator for the classification of crude oils by their physical properties, which is calculated from the specific gravity according to the following formula, where S is the specific gravity at 60 degrees Fahrenheit.

API=(141,5/S)-131,5API = (141.5 / S) -131.5

В соответствии со способом данного примера, в котором в качестве нефтяного сырья используется указанная выше тяжелая сырая нефть, нефтяное сырье сначала подвергают процессу фракционной перегонки 1 для разделения на дистиллят М1, состоящий из нефти с низкой точкой кипения, и остаток М2, имеющий высокую точку кипения, которую осуществляют аналогично способам предшествующего уровня. Хотя в качестве фракционирующей дистилляционной установки в данном примере, предпочтительно, используется установка для отгонки легких фракций, которая представляет собой обычно применяемую атмосферную перегонную установку, на установку не накладываются какие-либо ограничения до тех пор, пока она предназначена для фракционной перегонки. Дистилляты могут быть извлечены или совокупно без классификации, или они могут быть извлечены по отдельности после классификации по точке кипения. В том случае, когда дистилляты извлекают во множестве классов и какой-либо класс дистиллята удовлетворяет требованиям спецификации для нефти, процесс гидроочистки 2, который следует после дистилляции, можно пропустить или обойти, как показано стрелкой 11.According to the method of this example, in which the aforementioned heavy crude oil is used as a petroleum feed, the petroleum feed is first subjected to

Затем, по меньшей мере, часть дистиллята М1, полученного в процессе фракционной перегонки, вводят в процесс гидрорафинирования 2 для рафинирования и десульфурации гидрированием в присутствии водорода и катализатора с получением гидрорафинированных нефтей М3, М3′. В процессе гидрорафинирования дистиллята М1 водородный газ смешивают с дистиллятом М1 и смесь вводят в реактор, заполненный СоМо катализатором или NiMo катализатором, и удаляют серу и азот, содержащиеся в дистилляте М1, гидрированием в присутствии водорода при высоком давлении с последующим отделением водородного газа в сепараторе высокого давления, при этом получают гидрорафинированные нефти М3, М3′. Кроме осуществления процесса гидрорафинирования 2 остаток М2, полученный в процессе фракционной перегонки 1, вводят в процесс деасфальтации растворителем 3 (процесс ДАР) для проведения деасфальтации растворителем и получения таким образом деасфальтированной нефти M4 в качестве экстракта и асфальтена (пека) М5.Then, at least part of the distillate M1 obtained in the fractional distillation process is introduced into the

В процессе деасфальтации растворителем остаток М2 приводят противоточно в контакт с растворителем в колонне для экстракции растворителем и разделяют на деасфальтированную нефть и асфальтен (пек), который включает металлы и остаточный углерод в высоких концентрациях. Деасфальтированную нефть извлекают вместе с растворителем через верхнюю часть колонны и растворитель отделяют от извлеченного материала в сверхкритическом состоянии. Асфальтен (пек) извлекают вместе с растворителем через донную часть колонны и находящийся в извлеченном материале растворитель удаляют выпариванием.In the solvent deasphalting process, the M2 residue is brought into countercurrent contact with the solvent in the solvent extraction column and is separated into deasphalted oil and asphaltene (pitch), which includes metals and residual carbon in high concentrations. Deasphalted oil is recovered with the solvent through the top of the column and the solvent is separated from the recovered material in a supercritical state. Asphaltene (pitch) is removed along with the solvent through the bottom of the column and the solvent in the recovered material is removed by evaporation.

Известно, что в процессе деасфальтации растворителем степень экстракции деасфальтированной нефти из нефтяного сырья изменяется в зависимости от компонентов, включенных в деасфальтированную нефть, таких как сера, ванадий, азот и остаточный углерод. В соответствии с настоящим изобретением в том случае когда остаток, полученный фракционной перегонкой тяжелой нефти, используют в качестве нефтяного сырья, отношение содержания экстрагированного ванадия, включенного в деасфальтированную нефть, к содержанию ванадия, включенного в нефтяное сырье, предпочтительно, регулируют так, чтобы оно составляло 20%, когда в качестве нефтяного сырья используется остаток от атмосферной перегонки, или чтобы оно составляло 15%, когда в качестве нефтяного сырья используется остаток от вакуумной перегонки. В любом случае не существует конкретного нижнего предела для степени экстракции, и степень экстракции может находиться в диапазоне, соответствующим образом выбранном в соответствии с типом нефтяного сырья и содержанием ванадия. В том случае, когда в качестве нефтяного сырья используют остаток, полученный фракционной перегонкой низкосернистого нефтяного сырья, содержащего серы 2 мас.% или менее, содержание ванадия, включенного в деасфальтированную нефть, предпочтительно, регулируют в пределах 25 мас.ч./млн, когда в качестве нефтяного сырья используют остаток от атмосферной перегонки, или в пределах 70 мас.ч./млн, когда в качестве нефтяного сырья используют остаток, полученный от вакуумной перегонки.It is known that in the process of solvent deasphalting, the degree of extraction of deasphalted oil from crude oil varies depending on the components included in the deasphalted oil, such as sulfur, vanadium, nitrogen and residual carbon. In accordance with the present invention, when the residue obtained by fractional distillation of heavy oil is used as a crude oil, the ratio of the content of extracted vanadium included in deasphalted oil to the content of vanadium included in oil is preferably adjusted so that it is 20%, when the residue from atmospheric distillation is used as a crude oil, or so that it is 15%, when the residue from vacuum distillation is used as a crude oil. In any case, there is no specific lower limit for the degree of extraction, and the degree of extraction may be in the range appropriately selected according to the type of petroleum feed and the content of vanadium. In the case where the residue obtained by fractional distillation of a low sulfur oil feed containing sulfur by weight of 2 wt.% Or less is used as a crude oil, the content of vanadium included in the deasphalted oil is preferably controlled to be 25 wt./mln when as a crude oil, the residue from atmospheric distillation is used, or within 70 parts by weight per million, when a residue obtained from vacuum distillation is used as a crude oil.

В соответствии с настоящим изобретением рафинированная нефть может быть эффективно получена с максимальной степенью экстракции в процессе деасфальтации растворителем в любом из вышеуказанных случаев, при этом без значительной нагрузки на процесс гидродеметаллизации/десульфурации, который следует за процессом деасфальтации растворителем.In accordance with the present invention, refined oil can be efficiently obtained with a maximum degree of extraction during solvent deasphalting in any of the above cases, without significant load on the hydrodemetallization / desulfurization process that follows the solvent deasphalting process.

В том случае, когда процесс рафинирования, который следует после процесса деасфальтации растворителем 3, включает только процесс гидродеметаллизации/десульфурации 4, предпочтительно регулировать степень экстракции в процессе деасфальтации растворителем 3 таким образом, чтобы отношение экстрагированного ванадия, включенного в деасфальтированную нефть М4, к содержанию ванадия (V), включенного в остаток М2, используемый в качестве нефтяного сырья, составляло 20% или менее.In the case where the refining process that follows the deasphalting process with solvent 3 includes only the hydrodemetallization /

По меньшей мере, часть деасфальтированной нефти М4, полученной в процессе деасфальтации растворителем 3, вводят в процесс гидродеметаллизации/десульфурации 4 (процесс ГДМС), где деасфальтированную нефть деметаллизуют и десульфируют гидрированием в присутствии водорода и катализатора, вследствие чего получают ГДМС рафинированную нефть, которая деметаллизована и десульфирована. Процесс гидродеметаллизации/десульфурации, по существу, является таким же, как описанный выше процесс гидрорафинирования 2, поэтому его описание не включено.At least a portion of the M4 deasphalted oil obtained in the deasphalting process with solvent 3 is introduced into the hydrodemetallization / desulfurization process 4 (GDMS process), where the deasphalted oil is demetallized and desulfurized by hydrogenation in the presence of hydrogen and a catalyst, whereby a GDMS refined oil is obtained, which is demetallized and desulfurized. The hydrodemetallization / desulfurization process is essentially the same as the

Условия деметаллизации и десульфурации для получения ГДМС рафинированной нефти М6 в процессе гидродеметаллизации/десульфурации, предпочтительно, выбирают таким образом, чтобы достигнуть содержания ванадия 2 мас.ч./млн или менее, предпочтительно, 1 мас.ч./млн или менее, и содержания серы 0,5 мас.% или менее, предпочтительно, 0,3 мас.% или менее.The conditions for demetallization and desulfurization to obtain the GDMS of refined M6 oil in the process of hydrodemetallization / desulfurization are preferably selected so as to achieve a vanadium content of 2 parts by weight per million or less, preferably 1 part by weight per million or less, and a content of sulfur 0.5 wt.% or less, preferably 0.3 wt.% or less.

Затем часть ГДМС рафинированной нефти М6, полученной в процессе гидродеметаллизации/десульфурации 4, и, по меньшей мере, часть гидрорафинированной нефти М3, полученной в процессе гидрорафинирования 2, смешивают в процессе первого смешивания 5, вследствие чего получают нефтепродукт.Then, part of the HDMS of refined M6 oil obtained in the hydrodemetallization /

Для получения газотурбинного топлива (ГТТ) в качестве нефтепродукта в процессе первого смешивания 5 условия смешивания устанавливают таким образом, чтобы достигнуть содержания ванадия (V) 0,5 мас.ч./млн или менее. В данном случае, когда содержание ванадия в ГДМС рафинированной нефти М6 допускается, например, до 1 мас.ч./млн, объемное отношение ГДМС рафинированной нефти М6 к гидрорафинированной нефти М3 при смешивании устанавливают равным 1:1 или менее (т.е. меньшая доля ГДМС рафинированной нефти), при этом содержании ванадия в гидрорафинированной нефти M3 устанавливают равным 0 мас.ч./млн.To obtain gas turbine fuel (GTT) as an oil product during the

Остаток ГДМС рафинированной нефти M6, полученной в процессе гидродеметаллизации/десульфурации 4, который не подвергается процессу первого смешивания 5, используют в качестве промежуточного нефтепродукта, используемого в качестве исходного сырья для процесса каталитического крекинга в псевдоожиженном слое или процесса гидрокрекинга. Остаток гидророфинированной нефти M3, который не подвергается процессу первого смешивания 5, может быть использован в качестве нефтепродукта M3', такого как нафта, бензин, керосин или газойль.The remainder of the GDMS of refined M6 oil obtained in the hydrodemetallization /

Поскольку в соответствии с описанным выше способом переработки нефти часть ГДМС рафинированной нефти M6 и, по меньшей мере, часть гидрорафинированной нефти М3 смешивают, можно получить нефтепродукт, который имеет достаточно низкое содержание ванадия (V), такой как газотурбинное топливо. Можно также получить из остатка ГДМС рафинированной нефти промежуточный нефтепродукт, имеющий относительно низкое содержание металлов (V+Ni), который может быть использован в качестве исходного сырья для процесса каталитического крекинга в псевдоожиженном слое или гидрокрекинга и, следовательно, может быть эффективно одновременно получено множество нефтепродуктов, имеющих значительную промышленную ценность.Since, in accordance with the oil refining method described above, part of the GDM of refined M6 oil and at least part of the M3 hydrorefined oil are mixed, it is possible to obtain an oil product that has a sufficiently low content of vanadium (V), such as gas turbine fuel. An intermediate oil product having a relatively low metal content (V + Ni) that can be used as feedstock for the catalytic cracking process in a fluidized bed or hydrocracking can also be obtained from the remainder of the refined oil gdms and, therefore, many oil products can be efficiently produced simultaneously. having significant industrial value.

Поскольку промежуточный нефтепродукт, используемый в качестве исходного сырья для процесса каталитического крекинга в псевдоожиженном слое или гидрокрекинга, имеет более высокие допустимые концентрации металлов по сравнению с газотурбинным топливом или подобными продуктами, выход деасфальтированной нефти М4, полученной в процессе деасфальтации растворителем 3, может быть повышен без наложения нагрузки на процесс гидродеметаллизации/десульфурации, вследствие чего подавляется образование асфальтена (пека) М5 из остатка М2.Since the intermediate oil used as a feedstock for the catalytic cracking process in a fluidized bed or hydrocracking has higher permissible metal concentrations compared to gas turbine fuel or similar products, the yield of M4 deasphalted oil obtained in the process of deasphalting with solvent 3 can be increased without imposing a load on the hydrodemetallization / desulfurization process, as a result of which the formation of asphaltene (pitch) M5 from the residue M2 is suppressed.

Как следует из технологической схемы процессов фиг.1, в том случае, когда деасфальтированная нефть М4, полученная в процессе деасфальтации растворителем 3, включает относительно низкие концентрации металлов и серы и смешивается с частью ГДМС рафинированной нефти, которая включает дополнительные пониженные концентрации металлов и серы для того, чтобы удовлетворялись требования к свойствам исходного сырья для процесса каталитического крекинга в псевдоожиженном слое или гидрокрекинга, его часть может быть направлена по параллельному трубопроводу, показанному цифрой 12 на фиг.1, для смешивания с частью ГДМС рафинированной нефти, вместо того, чтобы подвернуть ее процессу гидродеметаллизации/десульфурации, вследствие чего получают промежуточные нефтепродукты, используемые в качестве исходного сырья для процесса каталитического крекинга в псевдоожиженном слое или в качестве исходного сырья для процесса гидрокрекинга.As follows from the technological scheme of the processes of figure 1, in the case when the M4 deasphalted oil obtained in the process of deasphalting with solvent 3 includes relatively low concentrations of metals and sulfur and is mixed with a portion of the refined oil’s GDMS, which includes additional lower concentrations of metals and sulfur for in order to satisfy the requirements for the properties of the feedstock for the process of catalytic cracking in a fluidized bed or hydrocracking, part of it can be directed along a parallel pipe the piping, shown at 12 in FIG. 1, for mixing refined oil with a portion of the HDMS instead of undergoing it with a hydrodemetallization / desulfurization process, whereby intermediate oil products are obtained that are used as feedstock for the catalytic cracking process in a fluidized bed or as feedstock for the hydrocracking process.

Второй вариантSecond option

Фиг.2 представляет технологическую схему процессов, поясняющую второй вариант способа переработки нефти в соответствии с настоящим изобретением, в котором подобно первому варианту, показанному на фиг.1, из нефтяного сырья одновременно получают газотурбинное топливо и сырье для процесса каталитического крекинга в псевдоожиженном слое или сырье для процесса гидрокрекинга.FIG. 2 is a process flow diagram explaining a second embodiment of an oil refining method in accordance with the present invention, in which, like the first embodiment shown in FIG. 1, gas turbine fuel and feed for a catalytic cracking process in a fluidized bed or feed are simultaneously obtained from oil feed for the hydrocracking process.

Второй вариант отличается от первого варианта, показанного на фиг.1, главным образом, тем, что после процесса гидродеметаллизации/десульфурации 4 следует процесс вакуумной фракционной перегонки 6 для переработки ГДМС рафинированной нефти М6, которая была получена вакуумной перегонкой, и разделения ее на вакуумный газойль М7 и вакуумный остаток М8 процессом вакуумной перегонки. Иными словами, с использованием способа переработки нефти, показанного на фиг.2, ГДМС рафинированную нефть М6, полученную подобно примеру, показанному на фиг.1, перегоняют в вакууме в процессе вакуумной фракционной перегонки 6.The second option differs from the first option shown in Fig. 1, mainly in that the hydrodemetallization /

В процессе вакуумной фракционной перегонки ГДМС рафинированную нефть М6 вводят в колонну для вакуумной перегонки, в которой ГДМС рафинированную нефть М6 перегоняют и разделяют на низкокипящий компонент и высококипящий компонент, тогда как из верхней части колонны получают вакуумный газойль М7, имеющий низкую точку кипения, а из донной части колонны получают вакуумный остаток М8, имеющий высокую точку кипения. Поскольку применяется вышеуказанный процесс вакуумной фракционной перегонки, отношение содержания экстрагированного ванадия, включенного в деасфальтированную нефть М4, к содержанию ванадия (V), включенного в остаток М2, используемый в качестве нефтяного сырья, составляет 30% или менее. Указанное обеспечивает возможность повышения выхода нефтепродуктов без наложения большой нагрузки на процесс гидродеметаллизаллизации/десульфурации.In the process of vacuum fractional distillation of HDMS, refined M6 oil is introduced into a vacuum distillation column in which HDMS refined M6 oil is distilled and separated into a low boiling component and a high boiling component, while vacuum gas oil M7 having a low boiling point is obtained from the upper part of the column, and from the bottom of the column receive a vacuum residue M8 having a high boiling point. Since the above-mentioned vacuum fractional distillation process is applied, the ratio of the content of extracted vanadium included in the M4 deasphalted oil to the content of vanadium (V) included in the M2 residue used as a crude oil is 30% or less. The above provides the possibility of increasing the yield of petroleum products without imposing a large load on the hydrodemetallization / desulfurization process.

Условия деметаллизации и десульфурации для получения ГДМС рафинированной нефти М6 процессом гидродеметаллизации/десульфурации деасфальтированной нефти М4 выбирают таким образом, чтобы регулировать содержание ванадия (V) в ГДМС рафинированной нефти М6 до 20 мас.ч./млн или менее, предпочтительно, до 10 мас.ч./млн или менее и содержание серы желательно регулировать до 0,5 мас.% или менее, предпочтительно, до 0,3 мас.% или менее.The conditions of demetallization and desulfurization to obtain GDMS of refined M6 oil by a hydrodemetallization / desulfurization process of deasphalted M4 oil are selected so as to control the content of vanadium (V) in GDMS of refined oil M6 to 20 wt./million or less, preferably up to 10 wt. hours / million or less and the sulfur content is preferably adjusted to 0.5 wt.% or less, preferably to 0.3 wt.% or less.

Кроме того, желательно установить содержание ванадия в вакуумном газойле, полученном вакуумной перегонкой ГДМС рафинированной нефти М6, до 1 мас.ч./млн или менее.In addition, it is desirable to set the vanadium content in the vacuum gas oil obtained by vacuum distillation of the GDMS of refined M6 oil to 1 parts by weight per million or less.

Следуя вышеуказанному способу, по меньшей мере, часть вакуумного газойля М7, полученного в процессе вакуумной фракционной перегонки 6, и, по меньшей мере, часть гидрорафинированной нефти М3, полученной в процессе гидрорафинирования 2, смешивают в процессе второго смешивания 7 с получением одного из нефтепродуктов.Following the above method, at least a portion of the M7 vacuum gas oil obtained in the process of

Для получения газотурбинного топлива в качестве нефтепродукта, полученного в процессе второго смешивания 7, условия смешивания устанавливают таким образом, чтобы достигнуть содержания ванадия (V) 0,5 мас.ч./млн или менее, как и в примере, показанном на фиг.1. В данном случае соотношение ингредиентов в смеси регулируют соответствующим образом с учетом содержания ванадия в вакуумном газойле М7, как и в предыдущем примере. Когда содержание ванадия (V) в вакуумном газойле М7 составляет 0,5 мас.ч./млн. или менее, он может быть использован в качестве газотурбинного топлива без добавления к нему гидрорафинированной нефти М3.To obtain gas turbine fuel as a petroleum product obtained in the

Остаток вакуумного газойля М7, вакуумный остаток М8, полученный вакуумной перегонкой, и остаток ГДМС рафинированной нефти М6, которые не подают в процесс вакуумной фракционной перегонки 6, используют в отдельности или в их соответствующей комбинации с получением промежуточного нефтепродукта, используемого в качестве исходного сырья для процесса каталитического крекинга в псевдоожиженном слое или исходного сырья для процесса гидрокрекинга.The remainder of the vacuum gas oil M7, the vacuum residue M8 obtained by vacuum distillation, and the remainder of the GMS of refined oil M6, which are not supplied to the process of vacuum

Поскольку при использовании указанного выше способа переработки нефти ГДМС рафинированную нефть М6 подвергают вакуумной перегонке и разделяют на вакуумный газойль М7 и вакуумный остаток М8, которые не включают значительное содержание металлов или остаточного углерода, с использованием диапазона точек кипения, зависящего от способности к перегонке, в процессе вакуумной фракционной перегонки 6 для самого ГДМС рафинированной нефти М6 могут быть допущены относительно высокие концентрации ванадия, металлов и остаточного углерода, что приводит к повышению выхода деасфальтированной нефти М4 в процессе деасфальтации растворителем 3, и поэтому можно подавить образование асфальтена (пека) М5 из остатка М2.Since, using the above-mentioned method of refining HDMS oil, refined M6 oil is vacuum distilled and separated into vacuum gas oil M7 and vacuum residue M8, which do not include a significant content of metals or residual carbon, using a range of boiling points depending on the distillation ability in the process

Что касается деасфальтированной нефти М4, полученной в процессе деасфальтации растворителем 3, то в случае, когда содержание ванадия (V) в М4 является достаточно низким, часть М4 может быть введена в обводную линию 12 для смешивания с частью вакуумного остатка М8, подаваемого из процесса вакуумной фракционной перегонки, вместо того, чтобы подвергать процессу гидродеметаллизации/десульфурации 4, вследствие чего получают промежуточные нефтепродукты, используемые в качестве исходного сырья для процесса каталитического крекинга в псевдоожиженном слое или гидрокрекинга. ГДМС рафинированная нефть М6, полученная в процессе гидродеметаллизации/десульфурации 4, может быть также введена в обводную линию 12 для смешивания с вакуумным остатком М8, подаваемым из процесса вакуумной фракционной перегонки 6, вследствие чего получают промежуточные нефтепродукты, используемые в качестве исходного сырья для процесса каталитического крекинга в псевдоожиженном слое или гидрокрекинга.As for the deasphalted oil M4 obtained in the process of deasphalting with solvent 3, in the case when the content of vanadium (V) in M4 is sufficiently low, part M4 can be introduced into the

Третий вариантThird option

Фиг.3 представляет технологическую схему процессов, поясняющую третий вариант настоящего изобретения, в котором подобно первому варианту, показанному на фиг.1, из нефтяного сырья одновременно получают газотурбинное топливо и сырье для процесса каталитического крекинга в псевдоожиженном слое или гидрокрекинга.FIG. 3 is a process flow diagram illustrating a third embodiment of the present invention, in which, like the first embodiment shown in FIG. 1, gas turbine fuel and feed for a catalytic fluidized bed cracking or hydrocracking process are simultaneously obtained from petroleum feedstocks.

Третий вариант отличается от первого варианта, показанного на фиг.1, главным образом, тем, что после процесса фракционной перегонки 1 следуют процесс вакуумной фракционной перегонки 20, в котором остаток М2 разделяют на вакуумный газойль М11 и вакуумный остаток М12 вакуумной перегонкой, процесс деасфальтации растворителем 21, в котором вакуумный остаток М12 разделяют на деасфальтированную нефть М13 и асфальтен (пек) М14 деасфальтацией растворителем, и процесс гидродеметаллизации/десульфурации 22, в котором смесь деасфальтированной нефти М13 и вакуумного газойля М11 подвергают процессу гидродеметаллизации/десульфурации, вследствие чего получают ГДМС рафинированную нефть М15.The third option differs from the first option shown in FIG. 1 mainly in that after the

В способе переработки нефти, показанном на фиг.3, остаток М2, полученный подобно примеру, показанному на фиг.1, перегоняют в вакууме в процессе вакуумной фракционной перегонки 20.In the oil refining method shown in FIG. 3, the residue M2 obtained similarly to the example shown in FIG. 1 is distilled in vacuum during

В процессе вакуумной фракционной перегонки остаток М2 вводят в колонну для вакуумной перегонки, где остаток М2 перегоняют и разделяют на низкокипящий компонент и высококипящий компонент, тогда как из верхней части колонны получают вакуумный газойль М11, имеющий более низкую точку кипения, а из донной части колонны получают вакуумный остаток М12, имеющий более высокую точку кипения.In the process of vacuum fractional distillation, the M2 residue is introduced into the vacuum distillation column, where the M2 residue is distilled and separated into a low boiling component and a high boiling component, while vacuum gas oil M11 having a lower boiling point is obtained from the top of the column, and from the bottom of the column, M12 vacuum residue having a higher boiling point.

Полученный в процессе вакуумной фракционной перегонки 20 вакуумный остаток М12 подвергают процессу деасфальтации растворителем 21 и разделяют на деасфальтированную нефть М13 и асфальтен (пек) М14. Хотя процесс деасфальтации растворителем подобен такому процессу в примерах, показанных на фиг.1 и 2, желательный верхний предел степени экстракции ванадия в деасфальтированную нефть М13, полученную из вакуумного остатка процессом деасфальтации растворителем, становится более низким в соответствии с тем, что концентрации металлов, остаточного углерода и серы являются более высокими, чем в остатке М2, и поэтому степень экстракции, предпочтительно, регулируют до 15%.Obtained in the process of vacuum

Затем полученные таким способом деасфальтированная нефть М13 и вакуумный газойль М11 смешивают и смесь подвергают процессу гидродеметаллизации/десульфурации, вследствие чего получают ГДМС рафинированную нефть М15. Условия для деметаллизации и десульфурации для получения ГДМС рафинированной нефти предпочтительно выбирают таким образом, чтобы достигнуть содержания ванадия (V) 2 мас.ч./млн или менее, предпочтительно 1 мас.ч./млн или менее, и содержания серы 0,5 мас.ч./млн предпочтительно 0,3 мас.ч./млн или менее.Then, the M13 deasphalted oil obtained in this way and the M11 vacuum gas oil are mixed and the mixture is subjected to a hydrodemetallization / desulfurization process, whereby HDMS refined M15 oil is obtained. The conditions for demetallization and desulfurization for the preparation of refined oil GDMS are preferably selected so as to achieve a vanadium (V) content of 2 parts by mass / million or less, preferably 1 part by mass / million or less, and a sulfur content of 0.5 mass ppm ppm, preferably 0.3 ppm ppm or less.

Затем часть ГДМС рафинированной нефти М15, полученной в процессе гидродеметаллизации/десульфурации 22, и, по меньшей мере, часть гидрорафинированной нефти М3, полученной в процессе гидрорафинирования 2, смешивают в процессе третьего смешивания 23, вследствие чего получают газотурбинное топливо в качестве одного из нефтепродуктов, которое имеет содержание ванадия (V) 0,5 мас.ч./млн или менее.Then, part of the HDMS of refined oil M15 obtained in the process of hydrodemetallization /