KR20210021794A - Composition for mineral fiber - Google Patents

Composition for mineral fiberDownload PDFInfo

- Publication number

- KR20210021794A KR20210021794AKR1020190101202AKR20190101202AKR20210021794AKR 20210021794 AKR20210021794 AKR 20210021794AKR 1020190101202 AKR1020190101202 AKR 1020190101202AKR 20190101202 AKR20190101202 AKR 20190101202AKR 20210021794 AKR20210021794 AKR 20210021794A

- Authority

- KR

- South Korea

- Prior art keywords

- composition

- weight

- mineral

- viscosity

- agent

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Granted

Links

- 239000002557mineral fiberSubstances0.000titleclaimsabstractdescription41

- 239000000203mixtureSubstances0.000titleclaimsabstractdescription40

- 239000003795chemical substances by applicationSubstances0.000claimsabstractdescription23

- 239000010882bottom ashSubstances0.000claimsabstractdescription22

- 238000005728strengtheningMethods0.000claimsabstractdescription10

- 238000000034methodMethods0.000claimsdescription16

- 239000006063culletSubstances0.000claimsdescription9

- PNEYBMLMFCGWSK-UHFFFAOYSA-Naluminium oxideInorganic materials[O-2].[O-2].[O-2].[Al+3].[Al+3]PNEYBMLMFCGWSK-UHFFFAOYSA-N0.000claimsdescription7

- 239000012744reinforcing agentSubstances0.000claimsdescription7

- 239000010459dolomiteSubstances0.000claimsdescription5

- 229910000514dolomiteInorganic materials0.000claimsdescription5

- 239000003638chemical reducing agentSubstances0.000claimsdescription3

- UQSXHKLRYXJYBZ-UHFFFAOYSA-NIron oxideChemical compound[Fe]=OUQSXHKLRYXJYBZ-UHFFFAOYSA-N0.000description8

- 230000000052comparative effectEffects0.000description7

- VYPSYNLAJGMNEJ-UHFFFAOYSA-Nsilicon dioxideInorganic materialsO=[Si]=OVYPSYNLAJGMNEJ-UHFFFAOYSA-N0.000description7

- 239000000835fiberSubstances0.000description6

- 239000000126substanceSubstances0.000description6

- 239000000395magnesium oxideSubstances0.000description5

- CPLXHLVBOLITMK-UHFFFAOYSA-Nmagnesium oxideInorganic materials[Mg]=OCPLXHLVBOLITMK-UHFFFAOYSA-N0.000description5

- AXZKOIWUVFPNLO-UHFFFAOYSA-Nmagnesium;oxygen(2-)Chemical compound[O-2].[Mg+2]AXZKOIWUVFPNLO-UHFFFAOYSA-N0.000description5

- 239000011490mineral woolSubstances0.000description5

- 238000000399optical microscopyMethods0.000description5

- 239000010883coal ashSubstances0.000description4

- 239000000470constituentSubstances0.000description4

- 229910052500inorganic mineralInorganic materials0.000description4

- XEEYBQQBJWHFJM-UHFFFAOYSA-NironSubstances[Fe]XEEYBQQBJWHFJM-UHFFFAOYSA-N0.000description4

- TWNQGVIAIRXVLR-UHFFFAOYSA-Noxo(oxoalumanyloxy)alumaneChemical compoundO=[Al]O[Al]=OTWNQGVIAIRXVLR-UHFFFAOYSA-N0.000description4

- 230000000704physical effectEffects0.000description4

- 235000012239silicon dioxideNutrition0.000description4

- 239000002893slagSubstances0.000description4

- KKCBUQHMOMHUOY-UHFFFAOYSA-Nsodium oxideChemical compound[O-2].[Na+].[Na+]KKCBUQHMOMHUOY-UHFFFAOYSA-N0.000description4

- ODINCKMPIJJUCX-UHFFFAOYSA-NCalcium oxideChemical compound[Ca]=OODINCKMPIJJUCX-UHFFFAOYSA-N0.000description3

- OKTJSMMVPCPJKN-UHFFFAOYSA-NCarbonChemical compound[C]OKTJSMMVPCPJKN-UHFFFAOYSA-N0.000description3

- GWEVSGVZZGPLCZ-UHFFFAOYSA-NTitan oxideChemical compoundO=[Ti]=OGWEVSGVZZGPLCZ-UHFFFAOYSA-N0.000description3

- 239000003245coalSubstances0.000description3

- 230000000694effectsEffects0.000description3

- 239000011491glass woolSubstances0.000description3

- 238000009413insulationMethods0.000description3

- 239000000463materialSubstances0.000description3

- 239000011707mineralSubstances0.000description3

- 239000000377silicon dioxideSubstances0.000description3

- 229910018072Al 2 O 3Inorganic materials0.000description2

- 229910004298SiO 2Inorganic materials0.000description2

- 229910052799carbonInorganic materials0.000description2

- 239000000571cokeSubstances0.000description2

- 238000002485combustion reactionMethods0.000description2

- 238000010586diagramMethods0.000description2

- FZFYOUJTOSBFPQ-UHFFFAOYSA-Mdipotassium;hydroxideChemical compound[OH-].[K+].[K+]FZFYOUJTOSBFPQ-UHFFFAOYSA-M0.000description2

- 239000011521glassSubstances0.000description2

- 239000012784inorganic fiberSubstances0.000description2

- 239000003949liquefied natural gasSubstances0.000description2

- 239000003915liquefied petroleum gasSubstances0.000description2

- 238000002844meltingMethods0.000description2

- 230000008018meltingEffects0.000description2

- 239000002994raw materialSubstances0.000description2

- 239000011435rockSubstances0.000description2

- 238000004626scanning electron microscopyMethods0.000description2

- 229910001948sodium oxideInorganic materials0.000description2

- 210000002268woolAnatomy0.000description2

- 229910021532CalciteInorganic materials0.000description1

- 235000019738LimestoneNutrition0.000description1

- NINIDFKCEFEMDL-UHFFFAOYSA-NSulfurChemical compound[S]NINIDFKCEFEMDL-UHFFFAOYSA-N0.000description1

- 238000002441X-ray diffractionMethods0.000description1

- 239000003513alkaliSubstances0.000description1

- 239000005354aluminosilicate glassSubstances0.000description1

- 238000004458analytical methodMethods0.000description1

- 239000002956ashSubstances0.000description1

- QVGXLLKOCUKJST-UHFFFAOYSA-Natomic oxygenChemical compound[O]QVGXLLKOCUKJST-UHFFFAOYSA-N0.000description1

- 230000015572biosynthetic processEffects0.000description1

- 229910052626biotiteInorganic materials0.000description1

- 210000001124body fluidAnatomy0.000description1

- 239000010839body fluidSubstances0.000description1

- BRPQOXSCLDDYGP-UHFFFAOYSA-Ncalcium oxideChemical compound[O-2].[Ca+2]BRPQOXSCLDDYGP-UHFFFAOYSA-N0.000description1

- 239000000292calcium oxideSubstances0.000description1

- HHSPVTKDOHQBKF-UHFFFAOYSA-Jcalcium;magnesium;dicarbonateChemical compound[Mg+2].[Ca+2].[O-]C([O-])=O.[O-]C([O-])=OHHSPVTKDOHQBKF-UHFFFAOYSA-J0.000description1

- 239000000919ceramicSubstances0.000description1

- YGANSGVIUGARFR-UHFFFAOYSA-Ndipotassium dioxosilane oxo(oxoalumanyloxy)alumane oxygen(2-)Chemical compound[O--].[K+].[K+].O=[Si]=O.O=[Al]O[Al]=OYGANSGVIUGARFR-UHFFFAOYSA-N0.000description1

- 238000011156evaluationMethods0.000description1

- 239000010881fly ashSubstances0.000description1

- -1for exampleSubstances0.000description1

- 239000007789gasSubstances0.000description1

- 239000003365glass fiberSubstances0.000description1

- 239000010439graphiteSubstances0.000description1

- 229910002804graphiteInorganic materials0.000description1

- 229910052602gypsumInorganic materials0.000description1

- 239000010440gypsumSubstances0.000description1

- 229910052595hematiteInorganic materials0.000description1

- 239000011019hematiteSubstances0.000description1

- 229910052739hydrogenInorganic materials0.000description1

- 239000001257hydrogenSubstances0.000description1

- 125000004435hydrogen atomChemical class[H]*0.000description1

- 230000006698inductionEffects0.000description1

- 150000002500ionsChemical class0.000description1

- 229910052742ironInorganic materials0.000description1

- LIKBJVNGSGBSGK-UHFFFAOYSA-Niron(3+);oxygen(2-)Chemical compound[O-2].[O-2].[O-2].[Fe+3].[Fe+3]LIKBJVNGSGBSGK-UHFFFAOYSA-N0.000description1

- NLYAJNPCOHFWQQ-UHFFFAOYSA-NkaolinChemical compoundO.O.O=[Al]O[Si](=O)O[Si](=O)O[Al]=ONLYAJNPCOHFWQQ-UHFFFAOYSA-N0.000description1

- 229910052622kaoliniteInorganic materials0.000description1

- 239000006028limestoneSubstances0.000description1

- 238000004519manufacturing processMethods0.000description1

- 238000012986modificationMethods0.000description1

- 230000004048modificationEffects0.000description1

- 229910052627muscoviteInorganic materials0.000description1

- 230000001151other effectEffects0.000description1

- 229910052760oxygenInorganic materials0.000description1

- 239000001301oxygenSubstances0.000description1

- CHWRSCGUEQEHOH-UHFFFAOYSA-Npotassium oxideChemical compound[O-2].[K+].[K+]CHWRSCGUEQEHOH-UHFFFAOYSA-N0.000description1

- 229910001950potassium oxideInorganic materials0.000description1

- 239000010453quartzSubstances0.000description1

- 238000004064recyclingMethods0.000description1

- 239000011593sulfurSubstances0.000description1

- 229910052717sulfurInorganic materials0.000description1

- OGIDPMRJRNCKJF-UHFFFAOYSA-Ntitanium oxideInorganic materials[Ti]=OOGIDPMRJRNCKJF-UHFFFAOYSA-N0.000description1

- 238000004876x-ray fluorescenceMethods0.000description1

Images

Classifications

- C—CHEMISTRY; METALLURGY

- C03—GLASS; MINERAL OR SLAG WOOL

- C03C—CHEMICAL COMPOSITION OF GLASSES, GLAZES OR VITREOUS ENAMELS; SURFACE TREATMENT OF GLASS; SURFACE TREATMENT OF FIBRES OR FILAMENTS MADE FROM GLASS, MINERALS OR SLAGS; JOINING GLASS TO GLASS OR OTHER MATERIALS

- C03C13/00—Fibre or filament compositions

- C03C13/06—Mineral fibres, e.g. slag wool, mineral wool, rock wool

- C—CHEMISTRY; METALLURGY

- C03—GLASS; MINERAL OR SLAG WOOL

- C03C—CHEMICAL COMPOSITION OF GLASSES, GLAZES OR VITREOUS ENAMELS; SURFACE TREATMENT OF GLASS; SURFACE TREATMENT OF FIBRES OR FILAMENTS MADE FROM GLASS, MINERALS OR SLAGS; JOINING GLASS TO GLASS OR OTHER MATERIALS

- C03C1/00—Ingredients generally applicable to manufacture of glasses, glazes, or vitreous enamels

- C03C1/002—Use of waste materials, e.g. slags

- C—CHEMISTRY; METALLURGY

- C03—GLASS; MINERAL OR SLAG WOOL

- C03C—CHEMICAL COMPOSITION OF GLASSES, GLAZES OR VITREOUS ENAMELS; SURFACE TREATMENT OF GLASS; SURFACE TREATMENT OF FIBRES OR FILAMENTS MADE FROM GLASS, MINERALS OR SLAGS; JOINING GLASS TO GLASS OR OTHER MATERIALS

- C03C3/00—Glass compositions

- C03C3/04—Glass compositions containing silica

- C03C3/062—Glass compositions containing silica with less than 40% silica by weight

Landscapes

- Chemical & Material Sciences (AREA)

- Life Sciences & Earth Sciences (AREA)

- Engineering & Computer Science (AREA)

- Chemical Kinetics & Catalysis (AREA)

- General Chemical & Material Sciences (AREA)

- Geochemistry & Mineralogy (AREA)

- Materials Engineering (AREA)

- Organic Chemistry (AREA)

- General Life Sciences & Earth Sciences (AREA)

- Glass Compositions (AREA)

Abstract

Translated fromKoreanDescription

Translated fromKorean이하, 실시예들은 광물 섬유용 조성물에 관한 것이다.Hereinafter, examples relate to a composition for mineral fibers.

종래의 미네랄 울(mineral wool)은 인공 유리 섬유(Man-Made Vitreous Fiber; MMVF)라고 불리는 섬유의 하위 개념을 말한다. 인공 유리 섬유는 유리, 암석, 슬래그 또는 기타 가공 광물로 제조된 비정질 무기 섬유의 재료에 따라 여러 카테고리로 나뉜다. 국내에서는 글라스 울(glass wool) 및 미네랄 울로 나뉘어 시중에 판매되고 있다. 글라스 울은 파유리(glass cullet)를 주 원료로 생산되고 있고, 미네랄 울은 현무암, 안산암 등과 같은 화성암 및 고로슬래그(blast furnace slag)를 주 원료로 생산되고 있다. 인공 광물 섬유 또는 인공 비정질 섬유를 의미하는 MMVF에서 "Vitreous"는 비정질, 비결정질 및 유리질로 해석되므로, 글라스 울 또는 미네랄 울의 분류는 원료를 기준으로 나뉜 것이고, 실제 구조상으로는 비정질 또는 유리질이며, 이는 체내에서 체액에 녹아 배출될 수 있어 인체 유해성과는 전혀 연관이 없다.Conventional mineral wool refers to a sub-concept of fibers called Man-Made Vitreous Fiber (MMVF). Artificial glass fibers fall into several categories depending on the material of amorphous inorganic fibers made of glass, rock, slag or other processed minerals. In Korea, it is divided into glass wool and mineral wool and is sold on the market. Glass wool is produced mainly from glass cullet, and mineral wool is produced from igneous rocks such as basalt and andesite and blast furnace slag as the main raw materials. In MMVF, which means artificial mineral fiber or artificial amorphous fiber, "Vitreous" is interpreted as amorphous, amorphous, and glassy, so the classification of glass wool or mineral wool is divided based on raw materials, and in actual structure, it is amorphous or glassy. As it can be dissolved in body fluids and discharged, it has no relation to human hazard.

바텀 애쉬(bottom ash)는 석탄을 태우고 남은, 즉 타지 않은 무기질 성분을 말한다. 석탄에는 탄소, 수소, 황, 산소 등과 같은 휘발 성분, 카올리나이트(kaolinite), 백운모(Muscovite), 석영(Quartz), 흑운모(Biotite), 석고(Gypsum), 방해석(Calcite), 적철석(Hematite) 등의 광물질 및 수분이 함께 포함되어 있다. 연소 시 탄소 및 휘발 성분은 사용 또는 제거되고, 남은 성분을 재(ash)라고 부르며, 이는 거의 대부분 무기 광물질이다.Bottom ash refers to the mineral components left over from burning coal, i.e. not burned. Coal contains volatile components such as carbon, hydrogen, sulfur, and oxygen, kaolinite, muscovite, quartz, biotite, gypsum, calcite, and hematite. Contains minerals and moisture together. During combustion, carbon and volatile components are used or removed, and the remaining components are called ash, which are mostly inorganic minerals.

석탄은 풍부한 매장량 및 가격 경쟁력으로 주요 에너지원으로 사용되고 있으며 지속적으로 사용량이 증가하는 추세이다. 바텀 애쉬는 화력 발전소의 연소 보일러 바닥에 떨어지는 석탄재이다. 이 석탄재는 주변 환경을 오염시키고 매립지 확보 문제 등을 유발하였고, 이러한 석탄재의 재활용을 권장하고 있다. 보통 석탄재의 재활용은 비산재를 중심으로 이루어져 활용 범위가 제한적이다. X선 회절(X-ray diffraction; XRD) 기법 및 X선 형광(X-ray Fluorescence; XRF) 기법을 이용한 결과, 바텀 애쉬의 화학 조성은 약 50 내지 60 중량%의 이산화규소(SiO2), 약 18 내지 25 중량%의 산화알루미늄(Al2O3), 약 5 내지 10 중량%의 산화철(Fe2O3), 약 0 내지 7 중량%의 산화칼슘(CaO)과 산화마그네슘(MgO), 약 0 내지 2 중량%의 산화나트륨(Na2O)와 산화칼륨(K2O) 및 약 0 내지 2 중량%의 산화티타늄(TiO2)을 포함한다.Coal is used as a major energy source due to its abundant reserves and price competitiveness, and its usage is continuously increasing. Bottom ash is coal ash that falls on the bottom of the combustion boiler of a thermal power plant. This coal ash polluted the surrounding environment and caused problems such as securing a landfill, and recycling of such coal ash is recommended. Usually, coal ash is recycled mainly on fly ash, and the scope of utilization is limited. As a result of using the X-ray diffraction (XRD) technique and the X-ray Fluorescence (XRF) technique, the chemical composition of the bottom ash is about 50 to 60% by weight of silicon dioxide (SiO2 ), about 18 to 25% by weight of aluminum oxide (Al2 O3 ), about 5 to 10% by weight of iron oxide (Fe2 O3 ), about 0 to 7% by weight of calcium oxide (CaO) and magnesium oxide (MgO), about 0 to 2% by weight of sodium oxide (Na2 O) and potassium oxide (K2 O) and about 0 to 2% by weight of titanium oxide (TiO2 ).

상기와 같은 바텀 애쉬의 화학 조성에 의하면, 약 1500℃에서 바텀 애쉬가 녹더라도, 알루미나(alumina)의 함량이 약 20 중량% 정도로서, 바텀 애쉬에 매우 높은 함량의 알루미나가 존재한다고 볼 수 있다. 알루미나의 함량이 20 중량% 이상인 규산 알루미늄 유리(aluminosilicate glass)의 경우, 바텀 애쉬의 용융점이 매우 높고, 그 밀도가 2.4 g/cm3 이상이며, 점도가 매우 높으므로, 상기와 같은 바텀 애쉬를 섬유로 방사하기에 기술적으로 어려운 점이 많다. 특히, 코크스(cokes)를 열원으로 하는 용선로(cupola furnace)에서 1600℃ 이상의 고온은 구현되지도 않을뿐더러, 용선로의 재질을 변경하고 고온을 구현하려고 시도하더라도 공정 비용의 상승을 야기할 수 있으므로, 실질적으로 그러한 구현들은 불가능하다고 볼 수 있다. 이에, 용선로의 재질을 변경하지 않고 광물 섬유를 제조하기 위해 바텀 애쉬에 특정 성분(들)을 첨가하는 방식이 시도되고 있다.According to the chemical composition of the bottom ash as described above, even if the bottom ash is melted at about 1500°C, the content of alumina is about 20% by weight, and it can be seen that a very high content of alumina is present in the bottom ash. In the case of aluminosilicate glass having an alumina content of 20% by weight or more, the melting point of the bottom ash is very high, the density is 2.4 g/cm3 or more, and the viscosity is very high. There are many technical difficulties to radiate with. In particular, in a cupola furnace using cokes as a heat source, high temperatures of 1600°C or higher may not be realized, and even if the material of the furnace is changed and attempts to achieve high temperatures, the process cost may increase. In practice, such implementations can be seen as impossible. Accordingly, a method of adding specific component(s) to the bottom ash has been attempted in order to manufacture mineral fibers without changing the material of the molten iron.

일 실시예에 따른 목적은 광물 섬유를 제조하기에 적합한 조건을 가지는 광물 섬유용 조성물을 제공하는 것이다.An object according to an embodiment is to provide a composition for mineral fibers having conditions suitable for producing the mineral fibers.

일 실시예에 따른 광물 섬유용 조성물은 60 내지 80 중량%의 바텀 애쉬; 15 내지 25 중량%의 점도 하강제; 및 5 내지 15 중량%의 구조 강화제를 포함한다.The composition for mineral fibers according to an embodiment comprises 60 to 80% by weight of bottom ash; 15-25% by weight of a viscosity lowering agent; And 5 to 15% by weight of a structure strengthening agent.

상기 바텀 애쉬는 65 내지 72.5 중량%일 수 있다.The bottom ash may be 65 to 72.5% by weight.

상기 점도 하강제는 17 내지 23 중량%일 수 있다.The viscosity reducing agent may be 17 to 23% by weight.

상기 구조 강화제는 8.5 내지 10.8 중량% 수 있다.The structure reinforcing agent may be 8.5 to 10.8% by weight.

상기 점도 하강제는 돌로마이트일 수 있다.The viscosity lowering agent may be dolomite.

상기 구조 강화제는 파유리일 수 있다.The structure reinforcing agent may be cullet.

상기 조성물은 1300℃에서 800 내지 1300 포와즈(poise)의 점성을 가질 수 있다.The composition may have a viscosity of 800 to 1300 poise at 1300°C.

상기 조성물을 이용하여 제조된 광물 섬유는 그 직경이 6.3 내지 7.6 ㎛일 때 ASTM D 3379-75에 따른 900 내지 1100 MPa의 인장 응력을 가질 수 있다.Mineral fibers prepared using the composition may have a tensile stress of 900 to 1100 MPa according to ASTM D 3379-75 when the diameter is 6.3 to 7.6 μm.

상기 조성물은 24 kg/m3이상의 밀도에서 그 두께가 45 mm 이상일 때 20℃에서 0.035 W/m.K 이하의 열 전도율을 가질 수 있다.The composition may have a thermal conductivity of 0.035 W/mK or less at 20° C. when the thickness is 45 mm or more at a density of 24 kg/m3 or more.

상기 조성물에 포함된 알루미나 성분은 전체 중량 대비 20 중량% 이하일 수 있다.The alumina component included in the composition may be 20% by weight or less based on the total weight.

일 실시예에 따른 광물 섬유용 조성물은 코크스를 열원으로 하는 용선로(cupola furnace)에서 구현 가능한 고온의 환경에서 적합한 점도를 가지는 광물 섬유를 제조하기에 적합하다. 다만, 이에 제한되는 것은 아니고, 흑연 등의 전극봉을 이용하는 유도 전기로에서 철 산화물의 함량이 5 내지 10중량%인 점을 고려하면, 액화 석유 가스(LPG) 또는 액화 천연 가스(LNG)를 사용하는 가스로 등에도 적용 가능하다.The composition for mineral fibers according to an embodiment is suitable for producing a mineral fiber having a suitable viscosity in a high-temperature environment that can be implemented in a cupola furnace using coke as a heat source. However, the present invention is not limited thereto, and gas using liquefied petroleum gas (LPG) or liquefied natural gas (LNG) considering that the content of iron oxide is 5 to 10% by weight in an induction furnace using an electrode such as graphite. It can also be applied to furnaces.

일 실시예에 따른 광물 섬유용 조성물은 전단 응력, 파괴 응력, 탄성률, 강성률 등 적합한 물리적 특성을 가질 수 있다.The composition for mineral fibers according to an embodiment may have suitable physical properties such as shear stress, fracture stress, elastic modulus, and stiffness modulus.

일 실시예에 따른 광물 섬유용 조성물은 미세 구조적 관점에서 강화된 구조를 가질 수 있다.The composition for mineral fibers according to an embodiment may have a reinforced structure in terms of a microstructure.

일 실시예에 따른 광물 섬유용 조성물의 효과는 이상에서 언급된 것들에 한정되지 않으며, 언급되지 아니한 다른 효과들은 아래의 기재로부터 통상의 기술자에게 명확하게 이해될 수 있을 것이다.The effects of the composition for mineral fibers according to an embodiment are not limited to those mentioned above, and other effects that are not mentioned will be clearly understood by those skilled in the art from the following description.

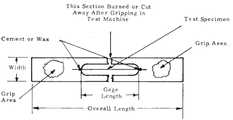

도 1은 일 실시예에 따른 조성물을 이용하여 제조된 광물 섬유의 인장 응력 테스트를 수행하는 조건을 설명하기 위한 도면이다.

도 2는 비교 광물 섬유의 OM(Optical Microscopy) 이미지를 나타낸 도면이다.

도 3은 실험 광물 섬유의 OM 이미지를 나타낸 도면이다.1 is a view for explaining a condition for performing a tensile stress test of a mineral fiber manufactured using a composition according to an embodiment.

2 is a diagram showing an optical microscopy (OM) image of a comparative mineral fiber.

3 is a diagram showing an OM image of an experimental mineral fiber.

이하, 실시예들을 예시적인 도면을 통해 상세하게 설명한다. 각 도면의 구성요소들에 참조부호를 부가함에 있어서, 동일한 구성요소들에 대해서는 비록 다른 도면상에 표시되더라도 가능한 한 동일한 부호를 가지도록 하고 있음에 유의해야 한다. 또한, 실시예를 설명함에 있어, 관련된 공지 구성 또는 기능에 대한 구체적인 설명이 실시예에 대한 이해를 방해한다고 판단되는 경우에는 그 상세한 설명은 생략한다.Hereinafter, embodiments will be described in detail through exemplary drawings. In adding reference numerals to elements of each drawing, it should be noted that the same elements are assigned the same numerals as possible, even if they are indicated on different drawings. In addition, in describing the embodiment, if it is determined that a detailed description of a related known configuration or function interferes with the understanding of the embodiment, the detailed description thereof will be omitted.

또한, 실시예의 구성 요소를 설명하는 데 있어서, 제 1, 제 2, A, B, (a), (b) 등의 용어를 사용할 수 있다. 이러한 용어는 그 구성 요소를 다른 구성 요소와 구별하기 위한 것일 뿐, 그 용어에 의해 해당 구성 요소의 본질이나 차례 또는 순서 등이 한정되지 않는다. 어떤 구성 요소가 다른 구성요소에 "연결", "결합" 또는 "접속"된다고 기재된 경우, 그 구성 요소는 그 다른 구성요소에 직접적으로 연결되거나 접속될 수 있지만, 각 구성 요소 사이에 또 다른 구성 요소가 "연결", "결합" 또는 "접속"될 수도 있다고 이해되어야 할 것이다.In addition, in describing the constituent elements of the embodiment, terms such as first, second, A, B, (a), and (b) may be used. These terms are for distinguishing the constituent element from other constituent elements, and the nature, order, or order of the constituent element is not limited by the term. When a component is described as being "connected", "coupled" or "connected" to another component, that component may be directly connected or connected to that other component, but between each component It should be understood that may be “connected”, “coupled” or “connected”.

어느 하나의 실시예에 포함된 구성요소와, 공통적인 기능을 포함하는 구성요소는, 다른 실시예에서 동일한 명칭을 사용하여 설명하기로 한다. 반대되는 기재가 없는 이상, 어느 하나의 실시예에 기재한 설명은 다른 실시예에도 적용될 수 있으며, 중복되는 범위에서 구체적인 설명은 생략하기로 한다.Components included in one embodiment and components including common functions will be described using the same name in other embodiments. Unless otherwise stated, the description of one embodiment may be applied to other embodiments, and a detailed description thereof will be omitted in the overlapping range.

일 실시예에 따른 광물 섬유용 조성물은 바텀 애쉬, 점도 하강제 및 구조 강화제를 포함할 수 있다.The composition for mineral fibers according to an embodiment may include a bottom ash, a viscosity lowering agent, and a structure reinforcing agent.

바텀 애쉬는 이산화규소(SiO2), 산화알루미늄(Al2O3), 산화철(Fe2O3), 산화칼슘(CaO), 산화마그네슘(MgO), 산화나트륨(Na2O), 산화칼륨(K2O) 및 산화티타늄(TiO2)을 포함할 수 있다.Bottom ash is silicon dioxide (SiO2 ), aluminum oxide (Al2 O3 ), iron oxide (Fe2 O3 ), calcium oxide (CaO), magnesium oxide (MgO), sodium oxide (Na2 O), potassium oxide ( K2 O) and titanium oxide (TiO2 ) may be included.

바텀 애쉬를 구성하는 성분들의 조성비는 광물 섬유를 제조하기에 적합한 임의의 비율을 가질 수 있다. 예를 들어, 바텀 애쉬는 약 59 내지 62 중량%의 이산화규소, 약 9 내지 11 중량%의 산화알루미늄, 약 3 내지 5 중량%의 산화철, 약 20 내지 22 중량%의 산화칼슘과 산화마그네슘, 약 6 내지 9 중량%의 산화나트륨과 산화칼륨 및 약 0 내지 1 중량%의 산화티타늄을 포함할 수 있다.The composition ratio of the components constituting the bottom ash may have any ratio suitable for producing a mineral fiber. For example, bottom ash is about 59 to 62 weight percent silicon dioxide, about 9 to 11 weight percent aluminum oxide, about 3 to 5 weight percent iron oxide, about 20 to 22 weight percent calcium oxide and magnesium oxide, about 6 to 9% by weight of sodium oxide and potassium oxide and about 0 to 1% by weight of titanium oxide.

점도 하강제는 조성물을 이용하여 제조될 섬유화 온도에서의 점도를 감소시킴과 동시에 어쩔 수 없이 수반되는 물리적 내구성 및 화학적 내구성의 감소를 최소화하기 위해 혼합 효과(mixed effect)를 구현하도록 구성된다. 점도 하강제는 조성물의 점도 및 녹는점 등의 온도 특성을 감소시킬 수 있다. 예를 들어, 점도 하강제는 알칼리토류(alkaline earth)를 포함할 수 있다. 바람직한 예에서, 점도 하강제는 이온 반경이 서로 다른 복수 종류의 알칼리토류를 포함할 수 있다. 더욱 바람직한 예에서, 구조 강화제는 돌로마이트(dolomite)(CaMg(CO3)2)일 수 있다.The viscosity lowering agent is configured to implement a mixed effect in order to reduce the viscosity at the fiberization temperature to be prepared using the composition and at the same time minimize the inevitable decrease in physical durability and chemical durability. Viscosity lowering agents can reduce temperature properties such as viscosity and melting point of the composition. For example, the viscosity reducing agent may include alkaline earth. In a preferred example, the viscosity lowering agent may include a plurality of types of alkaline earths having different ionic radii. In a more preferred example, the structure strengthening agent may be dolomite (CaMg(CO3 )2 ).

구조 강화제는 점도 하강제, 예를 들어 돌로마이트가 포함됨으로써 수반되는 미네랄 울의 물리적 내구성 및 화학적 내구성의 감소를 보정하는 역할을 함과 동시에, 산화 알루미늄의 함량을 상대적으로 감소시키므로 섬유화 온도에서의 점도를 알맞게 보정한다.The structural reinforcing agent serves to compensate for the decrease in the physical and chemical durability of mineral wool, which is accompanied by the inclusion of a viscosity lowering agent, for example, dolomite, and at the same time, it relatively reduces the content of aluminum oxide, thereby reducing the viscosity at fiberization temperature. Correct it accordingly.

바람직한 실시예에서, 구조 강화제는 제조될 광물 섬유의 물리적 특성 또한 향상시키도록 구성된다. 여기서, 물리적 특성은 전단 응력, 파괴 응력, 탄성률, 강성률 등의 파라미터를 포함할 수 있다. 예를 들어, 구조 강화제는 파유리일 수 있다.In a preferred embodiment, the structure reinforcing agent is configured to also improve the physical properties of the mineral fiber to be produced. Here, the physical properties may include parameters such as shear stress, fracture stress, modulus of elasticity, and modulus of stiffness. For example, the structural strengthening agent can be cullet.

파유리는 조성물의 점도에 가장 큰 영향을 주는 것으로 알려져 있는 알루미나의 전체 중량비를 감소시킴으로써 광물 섬유를 제조하기에 적합한 점도를 가지는 조성물의 생성에 기여한다. 파유리의 화학식은, 예를 들어, 70SiO2-15Na2O-12CaO-3Al2O3일 수 있다. 파유리를 조성물에 첨가하면, 조성물은 예를 들어 약 800 내지 1300 포와즈(poise)의 점도를 가질 수 있다. 이와 같은 파유리를 구성하는 성분 중 산화나트륨과 같은 1가 알칼리 이온은 알루미나의 망목 구조(network structure)의 형성에 참여를 유도함으로써 광물 섬유의 물리적 특성을 향상시킬 수 있다.Cullet contributes to the creation of a composition with a viscosity suitable for making mineral fibers by reducing the total weight ratio of alumina, which is known to have the greatest effect on the viscosity of the composition. The chemical formula of cullet may be, for example, 70SiO2 -15Na2 O-12CaO-3Al2 O3 . When cullet is added to the composition, the composition can have a viscosity of about 800 to 1300 poise, for example. Among the components constituting such cullet, monovalent alkali ions such as sodium oxide induce participation in the formation of a network structure of alumina, thereby improving the physical properties of mineral fibers.

일 실시예에서, 광물 섬유용 조성물은 광물 섬유를 제조하기에 적합한 임의의 조성비를 가질 수 있다.In one embodiment, the composition for mineral fibers may have any composition ratio suitable for producing mineral fibers.

바텀 애쉬는 약 64 중량% 이상, 약 65 중량% 이상, 약 66 중량% 이상, 약 67 중량% 이상, 약 68 중량% 이상, 약 69 중량% 이상, 약 70 중량% 이상일 수 있다. 또한, 바텀 애쉬는 약 73 중량% 이하, 약 72 중량% 이하, 약 71중량% 이하일 수 있다. 바람직한 예에서, 바텀 애쉬는 약 65 내지 72.5 중량% 일 수 있다. 더욱 바람직한 예에서, 바텀 애쉬는 약 70 내지 71 중량% 일 수 있다.The bottom ash may be about 64% by weight or more, about 65% by weight or more, about 66% by weight or more, about 67% by weight or more, about 68% by weight or more, about 69% by weight or more, about 70% by weight or more. In addition, the bottom ash may be about 73% by weight or less, about 72% by weight or less, and about 71% by weight or less. In a preferred example, the bottom ash may be about 65 to 72.5% by weight. In a more preferred example, the bottom ash may be about 70 to 71% by weight.

점도 하강제는 약 16 중량% 이상, 약 17 중량% 이상, 약 18 중량% 이상, 약 19 중량% 이상일 수 있다. 또한, 구조 강화제는 약 24 중량% 이하, 약 23 중량% 이하, 약 22 중량% 이하, 약 21 중량% 이하, 약 20 중량% 이하일 수 있다. 바람직한 예에서, 점도 하강제는 약 17 내지 23 중량%일 수 있다. 더욱 바람직한 예에서, 점도 하강제는 약 19 내지 20 중량%일 수 있다.The viscosity lowering agent may be at least about 16%, at least about 17%, at least about 18%, at least about 19% by weight. Further, the structure strengthening agent may be about 24% by weight or less, about 23% by weight or less, about 22% by weight or less, about 21% by weight or less, about 20% by weight or less. In a preferred example, the viscosity lowering agent may be about 17 to 23% by weight. In a more preferred example, the viscosity lowering agent may be about 19 to 20% by weight.

구조 강화제는 약 8 중량% 이상, 약 8.5 중량% 이상, 약 9 중량% 이상, 약 9.5 중량% 이상일 수 있다. 또한, 구조 강화제는 약 11.5 중량% 이하, 약 11 중량% 이하, 약 10.5 중량% 이하, 약 10 중량% 이하일 수 있다. 바람직한 예에서, 구조 강화제는 약 8.5 내지 10.8 중량%일 수 있다. 더욱 바람직한 예에서, 구조 강화제는 약 9.5 내지 10 중량%일 수 있다.The structure strengthening agent may be at least about 8%, at least about 8.5%, at least about 9%, at least about 9.5% by weight. Further, the structure reinforcing agent may be about 11.5% by weight or less, about 11% by weight or less, about 10.5% by weight or less, or about 10% by weight or less. In a preferred example, the structure strengthening agent may be about 8.5 to 10.8 weight percent. In a more preferred example, the structure strengthening agent may be about 9.5 to 10% by weight.

실험예Experimental example

현재 상용화되어 판매되고 있는, 고로슬래그, 돌로마이트 및 석회석(limestone)을 주 원료로 하는 광물 섬유(이하, 비교 광물 섬유) 및 일 실시예에 따른 설계된 바텀 애쉬에 돌로마이트 및 파유리를 첨가한 광물 섬유(이하, 실험 광물 섬유)에 대해, ASTM D 3379-75에 기초하여 한국세라믹기술원이 보유하고 있는 섬유 강도 시험기를 이용하여 인장 응력 테스트를 반복적으로 실시하였다. 분석 시편은 섬유 한 가닥(이하, 필라멘트)을 도 1과 같이 제조하였고, 동일한 필라멘트의 단면적을 Jeol社의 JSM-6701F 모델의 SEM(Scanning Electron Microscopy)를 이용하여 분석하였다. 또한, 필라멘트가 뭉쳐 있는 상태인 울에서의 단열 성능을 확인하기 위해 KS L 9016:2010에 기초하여 단열 성능 평가를 실시하였다.Mineral fibers (hereinafter, comparative mineral fibers) mainly made of blast furnace slag, dolomite and limestone, which are commercially available and sold, and mineral fibers in which dolomite and cullet are added to the bottom ash designed according to an embodiment ( Hereinafter, for the experimental mineral fiber), a tensile stress test was repeatedly performed using a fiber strength tester owned by the Korea Ceramic Institute of Technology based on ASTM D 3379-75. As for the analysis specimen, one fiber (hereinafter, filament) was prepared as shown in FIG. 1, and the cross-sectional area of the same filament was analyzed using SEM (Scanning Electron Microscopy) of the JSM-6701F model of Jeol. In addition, the insulation performance evaluation was conducted based on KS L 9016:2010 in order to confirm the insulation performance in the wool in which the filaments are aggregated.

ASTM D 3379-75에 기초한 인장 응력 테스트는 본 실험예의 신뢰성을 위해 필라멘트 당 200번 반복적으로 실시함으로써 약 95%의 신뢰 수준에서 불확실도를 구하였다. 도 2는 비교 광물 섬유의 OM 이미지를 나타낸 것이고, 도 3은 실험 광물 섬유의 OM 이미지를 나타낸 것이다. 도 2를 참조하면, 비교 광물 섬유의 직경이 약 8.485㎛임을 확인할 수 있다. 도 3을 참조하면, 실험 광물 섬유의 직경이 약 6.950㎛ 및 6.968㎛임을 확인할 수 있다.The tensile stress test based on ASTM D 3379-75 was repeated 200 times per filament for the reliability of this experimental example to obtain an uncertainty at a confidence level of about 95%. FIG. 2 shows the OM image of the comparative mineral fiber, and FIG. 3 shows the OM image of the experimental mineral fiber. Referring to Figure 2, it can be seen that the diameter of the comparative mineral fiber is about 8.485㎛. Referring to FIG. 3, it can be seen that the diameters of the experimental mineral fibers are about 6.950 μm and 6.968 μm.

ASTM D 3379-75에 기초한 인장 강도를 계산하기에 앞서, 섬유의 단면적은 다음과 같은 식으로 표현될 수 있다.Prior to calculating the tensile strength based on ASTM D 3379-75, the cross-sectional area of the fiber can be expressed in the following equation.

<수학식 1><Equation 1>

여기서, A는 평균 필라멘트 면적(m2), af는 필라멘트 하나 당 면적(mm2), N은 측정된 필라멘트들의 수, Mf는 마이크로 사진 확대 인자(photomicrograph magnification factor)를 나타낸다.Here, A is the average filament area (m2 ), af is the area per filament (mm2 ), N is the number of measured filaments, and Mf is a photomicrograph magnification factor.

그리고, 인장응력 T는 위의 단면적 A로부터 다음과 같은 수학식에 의해 구할 수 있다.And, the tensile stress T can be obtained from the above cross-sectional area A by the following equation.

<수학식 2><Equation 2>

여기서, T는 인장 강도(Pa), F는 파괴시 힘(N), A는 평균 필라멘트 면적(m2)을 나타낸다.Here, T is the tensile strength (Pa), F is the force at break (N), and A is the average filament area (m2 ).

위와 같은 실험 결과 및 수학식을 이용하여 얻은 값은 다음과 같다.Values obtained using the above experimental results and equations are as follows.

상기 실험 결과는 필라멘트 당 200회 실시하여 각 단면적 및 인장 응력 테스트의 부하값의 95% 신뢰 수준에서의 불확실도를 계산한 것이다.KS L 9016:2010에 기초한 실험 광물 섬유의 열 전도율은 다음과 같다.The experimental results were performed 200 times per filament to calculate the uncertainty at the 95% confidence level of the load value of each cross-sectional area and tensile stress test. The thermal conductivity of the experimental mineral fibers based on KS L 9016:2010 is as follows.

상기 실험 결과를 종합하면, 실험 광물 섬유의 필라멘트의 직경은 6.954±0.569㎛이고, 평균 길이는 약 50 내지 100mm이었다. 이 필라멘트의 인장 응력은 1023.33 MPa이고, 고로슬래그를 주 원료로 제조된 비교 광물 섬유의 인장 응력 670.96 Mpa에 비해 높은 값을 가졌다. 무기 섬유에서의 인장 응력 값은 물리적 강도 및 화학적 내구성과 비례하므로, 실험 광물 섬유가 비교 광물 섬유에 비해 우수한 성능을 가진다고 볼 수 있다. 울은 24 kg/m3 이상의 밀도에서 두께가 45mm 이상일 때 20℃에서 0.033 W/m·K 이하의 열 전도율을 가졌다. 이는 국내 단열 성능 기준 "가"등급에 해당한다.이상과 같이 실시예들이 비록 한정된 실시예와 도면에 의해 설명되었으나, 해당 기술분야에서 통상의 지식을 가진 자라면 상기의 기재로부터 다양한 수정 및 변형이 가능하다. 예를 들어, 설명된 기술들이 설명된 방법과 다른 순서로 수행되거나, 및/또는 설명된 시스템, 구조, 장치, 회로 등의 구성요소들이 설명된 방법과 다른 형태로 결합 또는 조합되거나, 다른 구성요소 또는 균등물에 의하여 대치되거나 치환되더라도 적절한 결과가 달성될 수 있다.Summarizing the above experimental results, the diameter of the filament of the experimental mineral fiber was 6.954±0.569 μm, and the average length was about 50 to 100 mm. The tensile stress of this filament was 1023.33 MPa, and it had a higher value than the tensile stress of 670.96 Mpa of the comparative mineral fiber made mainly of blast furnace slag. Since the tensile stress value in the inorganic fiber is proportional to the physical strength and chemical durability, it can be seen that the experimental mineral fiber has superior performance compared to the comparative mineral fiber. Wool had a thermal conductivity of 0.033 W/m·K or less at 20°C when the thickness was 45 mm or more at a density of 24 kg/m3 or more. This corresponds to the domestic insulation performance standard "A" grade. Although the embodiments have been described by the limited embodiments and drawings as described above, various modifications and variations from the above description are possible for those of ordinary skill in the art. It is possible. For example, the described techniques are performed in a different order from the described method, and/or components such as systems, structures, devices, circuits, etc. described are combined or combined in a form different from the described method, or other components Alternatively, even if substituted or substituted by an equivalent, an appropriate result can be achieved.

Claims (10)

Translated fromKorean60 내지 80 중량%의 바텀 애쉬;

15 내지 25 중량%의 점도 하강제; 및

5 내지 15 중량%의 구조 강화제;

를 포함하는 조성물.

In the composition for mineral fibers,

60 to 80% by weight of bottom ash;

15-25% by weight of a viscosity lowering agent; And

5 to 15% by weight of a structure strengthening agent;

Composition comprising a.

상기 바텀 애쉬는 65 내지 72.5 중량%인 조성물.

The method of claim 1,

The composition of the bottom ash is 65 to 72.5% by weight.

상기 점도 하강제는 17 내지 23 중량%인 조성물.

The method of claim 1,

The composition of the viscosity reducing agent is 17 to 23% by weight.

상기 구조 강화제는 8.5 내지 10.8 중량%인 조성물.

The method of claim 1,

The composition of the structure strengthening agent is 8.5 to 10.8% by weight.

상기 점도 하강제는 돌로마이트인 조성물.

The method of claim 1,

The composition of the viscosity lowering agent is dolomite.

상기 구조 강화제는 파유리인 조성물.

The method of claim 1,

The composition of the structure reinforcing agent is cullet.

상기 조성물은 1300℃에서 800 내지 1300 포와즈(poise)의 점성을 가지는 조성물.

The method of claim 1,

The composition is a composition having a viscosity of 800 to 1300 poise (poise) at 1300 ℃.

상기 조성물을 이용하여 제조된 광물 섬유는 그 직경이 6.3 내지 7.6 ㎛일 때 ASTM D 3379-75에 따른 900 내지 1100 MPa의 인장 응력을 가지는 조성물.

The method of claim 1,

Mineral fiber prepared using the composition has a tensile stress of 900 to 1100 MPa according to ASTM D 3379-75 when the diameter is 6.3 to 7.6 ㎛.

상기 조성물은 24 kg/m3이상의 밀도에서 그 두께가 45 mm 이상일 때 20℃에서 0.035 W/m.K 이하의 열 전도율을 가지는 조성물.

The method of claim 1,

The composition is a composition having a thermal conductivity of 0.035 W/mK or less at 20° C. when the thickness is 45 mm or more at a densityof 24 kg/m 3 or more.

상기 조성물에 포함된 알루미나 성분은 전체 중량 대비 20 중량% 이하인 조성물.

The method of claim 1,

The composition of the alumina component contained in the composition is 20% by weight or less based on the total weight.

Priority Applications (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| KR1020190101202AKR102233027B1 (en) | 2019-08-19 | 2019-08-19 | Composition for mineral fiber |

Applications Claiming Priority (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| KR1020190101202AKR102233027B1 (en) | 2019-08-19 | 2019-08-19 | Composition for mineral fiber |

Publications (2)

| Publication Number | Publication Date |

|---|---|

| KR20210021794Atrue KR20210021794A (en) | 2021-03-02 |

| KR102233027B1 KR102233027B1 (en) | 2021-03-29 |

Family

ID=75169637

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| KR1020190101202AActiveKR102233027B1 (en) | 2019-08-19 | 2019-08-19 | Composition for mineral fiber |

Country Status (1)

| Country | Link |

|---|---|

| KR (1) | KR102233027B1 (en) |

Citations (4)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| US4365984A (en) | 1981-01-23 | 1982-12-28 | Bethlehem Steel Corporation | Mineral wool and process for producing same |

| US4720295A (en)* | 1986-10-20 | 1988-01-19 | Boris Bronshtein | Controlled process for making a chemically homogeneous melt for producing mineral wool insulation |

| KR100839198B1 (en)* | 2007-03-09 | 2008-06-17 | 주식회사 영진세라믹스 | Mineral fiber using cullet and a manufacturing method thereof. |

| KR20150100662A (en)* | 2012-12-21 | 2015-09-02 | 쌩-고벵 이조베르 | Glass manufacturing method using electric melting |

- 2019

- 2019-08-19KRKR1020190101202Apatent/KR102233027B1/enactiveActive

Patent Citations (4)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| US4365984A (en) | 1981-01-23 | 1982-12-28 | Bethlehem Steel Corporation | Mineral wool and process for producing same |

| US4720295A (en)* | 1986-10-20 | 1988-01-19 | Boris Bronshtein | Controlled process for making a chemically homogeneous melt for producing mineral wool insulation |

| KR100839198B1 (en)* | 2007-03-09 | 2008-06-17 | 주식회사 영진세라믹스 | Mineral fiber using cullet and a manufacturing method thereof. |

| KR20150100662A (en)* | 2012-12-21 | 2015-09-02 | 쌩-고벵 이조베르 | Glass manufacturing method using electric melting |

Also Published As

| Publication number | Publication date |

|---|---|

| KR102233027B1 (en) | 2021-03-29 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| Wallenberger et al. | Fiberglass and glass technology | |

| KR101299769B1 (en) | Method of manufacturing high performance glass fibers in a refractory lined melter and fiber formed thereby | |

| RU2302392C2 (en) | Vitreous inorganic fiber resistant to the action of the high temperature | |

| US6998361B2 (en) | High temperature glass fiber insulation | |

| TWI476167B (en) | Composition for high performance glass fibers and fibers formed therewith | |

| US7468337B2 (en) | High temperature resistant vitreous inorganic fiber | |

| MX2010011481A (en) | Glass strands, and organic and/or inorganic matrix composites containing said strands. | |

| EP0513112A1 (en) | Mineral fibres. | |

| EP0144349A1 (en) | HIGH TEMPERATURE AND ALKALINE-RESISTANT FIRE-RESISTANT FIBERS FOR THE REINFORCEMENT OF CENTRAL PRODUCTS AND SO REINFORCED PRODUCTS. | |

| KR20110099325A (en) | Composition for high performance glass fibers and fibers formed therefrom | |

| Bernardo et al. | Sintered glass–ceramics and glass–ceramic matrix composites from CRT panel glass | |

| CN109336401A (en) | A kind of high temperature resistance and high strength basalt fibre and preparation method thereof | |

| US7468336B2 (en) | High temperature resistant vitreous inorganic fiber | |

| US3928049A (en) | Alkali-resistant mineral fibers useful for the reinforcement of various moulded articles | |

| KR102233027B1 (en) | Composition for mineral fiber | |

| Sharma | An introduction to basalt rock fiber and comparative analysis of engineering properties of BRF and other natural composites | |

| US7073353B2 (en) | Production of mineral wool | |

| US6313057B1 (en) | Alkali resistant silica refractory | |

| KR102725023B1 (en) | Mineral wool | |

| JP7324868B2 (en) | Inorganic fiber, inorganic fiber product, method for producing inorganic fiber product, composition for producing inorganic fiber, and method for producing inorganic fiber | |

| Li | Research and Development of New Energy‐Saving, Environmentally Friendly Fiber Glass Technology | |

| KR102207005B1 (en) | Apparatus and method for manufacturing mineral fiber and fiber plate | |

| JPH0251443A (en) | Rock wool | |

| JPH0483735A (en) | Slag wool produced from sewage sludge | |

| CN120712240A (en) | mineral wool |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| PA0109 | Patent application | Patent event code:PA01091R01D Comment text:Patent Application Patent event date:20190819 | |

| PA0201 | Request for examination | ||

| PA0302 | Request for accelerated examination | Patent event date:20191121 Patent event code:PA03022R01D Comment text:Request for Accelerated Examination Patent event date:20190819 Patent event code:PA03021R01I Comment text:Patent Application | |

| PE0902 | Notice of grounds for rejection | Comment text:Notification of reason for refusal Patent event date:20191224 Patent event code:PE09021S01D | |

| PE0902 | Notice of grounds for rejection | Comment text:Notification of reason for refusal Patent event date:20200820 Patent event code:PE09021S01D | |

| PE0701 | Decision of registration | Patent event code:PE07011S01D Comment text:Decision to Grant Registration Patent event date:20201224 | |

| PG1501 | Laying open of application | ||

| GRNT | Written decision to grant | ||

| PR0701 | Registration of establishment | Comment text:Registration of Establishment Patent event date:20210323 Patent event code:PR07011E01D | |

| PR1002 | Payment of registration fee | Payment date:20210324 End annual number:3 Start annual number:1 | |

| PG1601 | Publication of registration | ||

| PR1001 | Payment of annual fee | Payment date:20240328 Start annual number:4 End annual number:4 | |

| PR1001 | Payment of annual fee | Payment date:20250313 Start annual number:5 End annual number:5 |