KR20080090384A - 스텐실 프린터를 위한 이미징 시스템 및 방법 - Google Patents

스텐실 프린터를 위한 이미징 시스템 및 방법Download PDFInfo

- Publication number

- KR20080090384A KR20080090384AKR1020087011083AKR20087011083AKR20080090384AKR 20080090384 AKR20080090384 AKR 20080090384AKR 1020087011083 AKR1020087011083 AKR 1020087011083AKR 20087011083 AKR20087011083 AKR 20087011083AKR 20080090384 AKR20080090384 AKR 20080090384A

- Authority

- KR

- South Korea

- Prior art keywords

- stencil

- imaging system

- image

- electronic substrate

- camera

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Withdrawn

Links

- 238000003384imaging methodMethods0.000titleclaimsabstractdescription87

- 238000000034methodMethods0.000titleclaimsabstractdescription28

- 239000000758substrateSubstances0.000claimsabstractdescription74

- 229910000679solderInorganic materials0.000claimsabstractdescription61

- 238000000151depositionMethods0.000claimsabstractdescription18

- 238000007639printingMethods0.000claimsabstractdescription15

- 238000005286illuminationMethods0.000claimsdescription20

- 230000008021depositionEffects0.000claimsdescription13

- 230000003287optical effectEffects0.000claimsdescription6

- 239000000463materialSubstances0.000description25

- 238000007689inspectionMethods0.000description6

- 238000010586diagramMethods0.000description5

- 238000004519manufacturing processMethods0.000description3

- 239000011345viscous materialSubstances0.000description3

- RYGMFSIKBFXOCR-UHFFFAOYSA-NCopperChemical compound[Cu]RYGMFSIKBFXOCR-UHFFFAOYSA-N0.000description2

- 239000000853adhesiveSubstances0.000description2

- 230000001070adhesive effectEffects0.000description2

- 229910052802copperInorganic materials0.000description2

- 239000010949copperSubstances0.000description2

- 239000000565sealantSubstances0.000description2

- 235000012431wafersNutrition0.000description2

- 230000002411adverseEffects0.000description1

- 230000000712assemblyEffects0.000description1

- 238000000429assemblyMethods0.000description1

- 238000004891communicationMethods0.000description1

- 230000002950deficientEffects0.000description1

- 238000005516engineering processMethods0.000description1

- 230000001747exhibiting effectEffects0.000description1

- 230000006870functionEffects0.000description1

- 229910052736halogenInorganic materials0.000description1

- 150000002367halogensChemical class0.000description1

- 230000010354integrationEffects0.000description1

- 239000012528membraneSubstances0.000description1

- 239000013307optical fiberSubstances0.000description1

- 239000006072pasteSubstances0.000description1

- 238000003825pressingMethods0.000description1

- 238000011084recoveryMethods0.000description1

- 230000001960triggered effectEffects0.000description1

- 229910052724xenonInorganic materials0.000description1

- FHNFHKCVQCLJFQ-UHFFFAOYSA-Nxenon atomChemical compound[Xe]FHNFHKCVQCLJFQ-UHFFFAOYSA-N0.000description1

Images

Classifications

- B—PERFORMING OPERATIONS; TRANSPORTING

- B23—MACHINE TOOLS; METAL-WORKING NOT OTHERWISE PROVIDED FOR

- B23K—SOLDERING OR UNSOLDERING; WELDING; CLADDING OR PLATING BY SOLDERING OR WELDING; CUTTING BY APPLYING HEAT LOCALLY, e.g. FLAME CUTTING; WORKING BY LASER BEAM

- B23K3/00—Tools, devices, or special appurtenances for soldering, e.g. brazing, or unsoldering, not specially adapted for particular methods

- B23K3/06—Solder feeding devices; Solder melting pans

- B23K3/0607—Solder feeding devices

- B23K3/0638—Solder feeding devices for viscous material feeding, e.g. solder paste feeding

- B—PERFORMING OPERATIONS; TRANSPORTING

- B41—PRINTING; LINING MACHINES; TYPEWRITERS; STAMPS

- B41F—PRINTING MACHINES OR PRESSES

- B41F15/00—Screen printers

- B41F15/14—Details

- B—PERFORMING OPERATIONS; TRANSPORTING

- B41—PRINTING; LINING MACHINES; TYPEWRITERS; STAMPS

- B41F—PRINTING MACHINES OR PRESSES

- B41F15/00—Screen printers

- B41F15/14—Details

- B41F15/16—Printing tables

- B41F15/18—Supports for workpieces

- G—PHYSICS

- G01—MEASURING; TESTING

- G01N—INVESTIGATING OR ANALYSING MATERIALS BY DETERMINING THEIR CHEMICAL OR PHYSICAL PROPERTIES

- G01N21/00—Investigating or analysing materials by the use of optical means, i.e. using sub-millimetre waves, infrared, visible or ultraviolet light

- G01N21/84—Systems specially adapted for particular applications

- G01N21/88—Investigating the presence of flaws or contamination

- G01N21/95—Investigating the presence of flaws or contamination characterised by the material or shape of the object to be examined

- G01N21/956—Inspecting patterns on the surface of objects

- G01N21/95684—Patterns showing highly reflecting parts, e.g. metallic elements

- H—ELECTRICITY

- H04—ELECTRIC COMMUNICATION TECHNIQUE

- H04K—SECRET COMMUNICATION; JAMMING OF COMMUNICATION

- H04K3/00—Jamming of communication; Counter-measures

- H—ELECTRICITY

- H05—ELECTRIC TECHNIQUES NOT OTHERWISE PROVIDED FOR

- H05K—PRINTED CIRCUITS; CASINGS OR CONSTRUCTIONAL DETAILS OF ELECTRIC APPARATUS; MANUFACTURE OF ASSEMBLAGES OF ELECTRICAL COMPONENTS

- H05K3/00—Apparatus or processes for manufacturing printed circuits

- H05K3/10—Apparatus or processes for manufacturing printed circuits in which conductive material is applied to the insulating support in such a manner as to form the desired conductive pattern

- H05K3/12—Apparatus or processes for manufacturing printed circuits in which conductive material is applied to the insulating support in such a manner as to form the desired conductive pattern using thick film techniques, e.g. printing techniques to apply the conductive material or similar techniques for applying conductive paste or ink patterns

- H—ELECTRICITY

- H05—ELECTRIC TECHNIQUES NOT OTHERWISE PROVIDED FOR

- H05K—PRINTED CIRCUITS; CASINGS OR CONSTRUCTIONAL DETAILS OF ELECTRIC APPARATUS; MANUFACTURE OF ASSEMBLAGES OF ELECTRICAL COMPONENTS

- H05K3/00—Apparatus or processes for manufacturing printed circuits

- H05K3/10—Apparatus or processes for manufacturing printed circuits in which conductive material is applied to the insulating support in such a manner as to form the desired conductive pattern

- H05K3/12—Apparatus or processes for manufacturing printed circuits in which conductive material is applied to the insulating support in such a manner as to form the desired conductive pattern using thick film techniques, e.g. printing techniques to apply the conductive material or similar techniques for applying conductive paste or ink patterns

- H05K3/1216—Apparatus or processes for manufacturing printed circuits in which conductive material is applied to the insulating support in such a manner as to form the desired conductive pattern using thick film techniques, e.g. printing techniques to apply the conductive material or similar techniques for applying conductive paste or ink patterns by screen printing or stencil printing

- B—PERFORMING OPERATIONS; TRANSPORTING

- B23—MACHINE TOOLS; METAL-WORKING NOT OTHERWISE PROVIDED FOR

- B23K—SOLDERING OR UNSOLDERING; WELDING; CLADDING OR PLATING BY SOLDERING OR WELDING; CUTTING BY APPLYING HEAT LOCALLY, e.g. FLAME CUTTING; WORKING BY LASER BEAM

- B23K2101/00—Articles made by soldering, welding or cutting

- B23K2101/36—Electric or electronic devices

- B23K2101/40—Semiconductor devices

- G—PHYSICS

- G01—MEASURING; TESTING

- G01N—INVESTIGATING OR ANALYSING MATERIALS BY DETERMINING THEIR CHEMICAL OR PHYSICAL PROPERTIES

- G01N21/00—Investigating or analysing materials by the use of optical means, i.e. using sub-millimetre waves, infrared, visible or ultraviolet light

- G01N21/84—Systems specially adapted for particular applications

- G01N21/88—Investigating the presence of flaws or contamination

- G01N21/95—Investigating the presence of flaws or contamination characterised by the material or shape of the object to be examined

- G01N21/956—Inspecting patterns on the surface of objects

- G01N2021/95638—Inspecting patterns on the surface of objects for PCB's

- G01N2021/95646—Soldering

- H—ELECTRICITY

- H05—ELECTRIC TECHNIQUES NOT OTHERWISE PROVIDED FOR

- H05K—PRINTED CIRCUITS; CASINGS OR CONSTRUCTIONAL DETAILS OF ELECTRIC APPARATUS; MANUFACTURE OF ASSEMBLAGES OF ELECTRICAL COMPONENTS

- H05K1/00—Printed circuits

- H05K1/02—Details

- H05K1/0266—Marks, test patterns or identification means

- H05K1/0269—Marks, test patterns or identification means for visual or optical inspection

Landscapes

- Engineering & Computer Science (AREA)

- Mechanical Engineering (AREA)

- Manufacturing & Machinery (AREA)

- Microelectronics & Electronic Packaging (AREA)

- General Health & Medical Sciences (AREA)

- Biochemistry (AREA)

- Physics & Mathematics (AREA)

- Health & Medical Sciences (AREA)

- Life Sciences & Earth Sciences (AREA)

- Chemical & Material Sciences (AREA)

- Analytical Chemistry (AREA)

- Pathology (AREA)

- Immunology (AREA)

- General Physics & Mathematics (AREA)

- Computer Networks & Wireless Communication (AREA)

- Signal Processing (AREA)

- Electric Connection Of Electric Components To Printed Circuits (AREA)

- Screen Printers (AREA)

Abstract

Description

본 발명은 물질 분배 장치 및 방법에 관한 것으로, 더 구체적으로 스크린 또는 스텐실 프린터를 통해 땜납 페이스트(solder paste)를 인쇄 회로 보드와 같은 전자 기판 상에 분배하는 장치 및 방법에 관한 것이다.

기존의 표면-장착 회로 보드 제조 작업에서, 스텐실 프린터는 땜납 페이스트는 회로 보드 상에 프린트하는데 사용된다. 일반적으로, 패드의 패턴, 또는 땜납 페이스트가 증착되는 몇몇 다른 전도성 표면을 갖는 회로 보드는 스텐실 프린터 상에 자동적으로 공급되고, 기점(fiducial)이라 불리는, 회로 보드 상의 하나 이상의 작은 구멍 또는 마크는 땜납 페이스트를 회로 보드 상에 프린트하기 전에 프린터의 스텐실 또는 스크린과 회로 보드를 적절히 정렬하는데 사용된다. 회로 보드가 정렬된 후에, 보드는 스텐실로 상승되고(또는 몇몇 구성에서, 스텐실은 회로 보드로 낮아진다), 땜납 페이스트는 스텐실 상에 분배되고, 와이퍼 블레이드(또는 고무롤러)는 스텐실을 가로질러, 스텐실 및 보드 상에 형성된 애퍼처를 통해 땜납 페이스트가 들어가도록 한다.

몇몇 종래의 스텐실 프린터에서, 분배 헤드는 제 1 및 제 2 와이퍼 블레이드 사이에 땜납 페이스트를 전달하고, 프린트 스트로크 중에 와이퍼 블레이드 중 하나가 땜납 페이스트를 스텐실을 가로질러 이동시키거나 롤링(roll)하는데 사용된다. 제 1 및 제 2 와이퍼 블레이드는 각 연속적인 회로 보드를 프린트하기 위해 스텐실의 애퍼처 위에 땜납 페이스트의 롤을 계속해서 통과시키기 위해 교대 보드 상에 사용된다. 와이퍼 블레이드는 일반적으로 스텐실과 미리 결정된 각도에 있어, 땜납 페이스트 상에 압력을 아래로 가하여 스텐실의 애퍼처를 통해 땜납 페이스트를 밀어 넣는다.

땜납 페이스트가 회로 보드 상에 증착된 후에, 이미징 시스템은 특정한 경우에, 회로 보드의 패드 상의 땜납 페이스트의 증착에 대한 정밀도를 검사하기 위해, 회로 보드 및/또는 스텐실의 영역의 이미지를 찍도록 이용된다. 이미징 시스템의 다른 응용은, 회로 보도의 전자 패드와 스텐실의 개구부를 맞추기 위해(register) 프린팅 이전에 스텐실 및 회로 보드의 전술한 정렬을 수반한다. 그러한 이미징 시스템은, 본 발명의 양수인이 소유한, 프리먼(Freeman)의 미국 특허 번호 RE34,615 및 5,060,063에 기재되어 있다. 도 1은 일반적으로 10으로 표시된 종래의 이미징 시스템을 도시하며, 이러한 이미징 시스템은 프린트 네스트(nest)(미도시)에 인접하게 위치하거나 갠트리(gantry)(미도시)에 부착될 수 있어서, 이미징 시스템이 회로 보드(12)와 스텐실(14) 사이에서 프린트 네스트 위에 이동할 수 있도록 한다. 특정한 구성에 관계없이, 이미징 시스템(10)은 회로 보드(12) 및/또는 스텐실(14)의 미리 정의된 영역의 이미지를 찍어, 회로 보드 및/또는 스텐실을 검사하거나, 회로 보드와 스텐실을 정렬시킨다.

도 1에 도시된 바와 같이, 이미징 시스템(10)은 렌즈 조립체(18)를 갖는 전자 카메라(16)와, 2개의 조명 디바이스(20, 22)와, 2개의 빔 스플리터(24, 26)와, 광을 카메라(16)의 렌즈 조립체(18)쪽으로 재배향시키도록 하는 추가 미러형 표면을 포함하는 또 다른 빔 스플리터(28)를 포함한다. 회로 보드(12)의 미리 정의된 영역의 이미지를 포착하기 위해, 조명 디바이스(20)는 빔 스플리터(24)로부터 회로 보드쪽으로 반사하는 광 빔을 생성하도록 동작한다. 그런 후에, 광은 회로 보드(12)로부터 빔 스플리터(24)를 통해 빔 스플리터(28)쪽으로 다시 반사되며, 빔 스플리터(28)는 다시 광을 렌즈 조립체(18)쪽으로 반사하여, 마지막에는 카메라(16)로 반사한다. 그런 후에 회로 보드(12)의 이미지는 카메라(16)에 의해 포착된다. 유사하게, 스텐실(14)의 미리 정의된 영역을 이미징하기 위해, 조명 디바이스(22)는 다른 빔 스플리터(26)로부터 스텐실쪽으로 반사하는 광 빔을 생성하도록 이용된다. 스텐실(14)로부터 반사된 광은 빔 스플리터(26)를 통해 중간 빔 스플리터(28)로 다시 배향되고, 그런 후에 렌즈 조립체(18) 및 카메라(16)로 배향되어, 이미지를 포착하게 된다.

기존의 이미징 시스템을 통해, 시스템(10)은, 한 영역으로 이동되다, 멈추어져 카메라(16)가 흐릿함(blur) 없이 이미지를 찍을 수 있게 하고, 이미징을 필요로 하는 다음 영역으로 이동되어야 한다. 도 2는 이미징 시스템(10)의 이동을 도시하며, 이미징 시스템의 속도 대 시간을 개략적으로 도시한다. 도시된 바와 같이, 기존의 이미징 시스템은 이미지를 찍기 위해 완전한 정지(즉, 속도는 0이다)에 이르게 된다. 이미징 시스템을 정지시킬 때, 이미징 시스템의 갠트리의 정지 작용에 의 해 야기된 어떠한 떨림이나 진동도 카메라(16)에 의해 찍힌 이미지의 품질에 악영향을 주지 않는다는 것을 보장하기 위해 추가 시간이 필요하다. 따라서, 예를 들어 회로 보드의 검사는, 이미징 시스템이 여러 번 정지되고 이동된 채로 회로 보드의 다수의 영역이 이미징 되어야 한다는 점에 있어서 비교적 시간이 걸리는 프로세스일 수 있다. 포착된 이미지는 프린트의 정밀도를 결정하기 위해 스텐실 프린터의 제어기에 의해 저장된 영역 또는 스텐실의 대응하는 영역과 다음에 비교된다. 그 결과, 회로 보드의 영역의 순차적인 이미징은 과도한 시간이 걸릴 수 있는데, 이는 이미징 시스템이 이미징을 요구하는 영역으로 이동되어, 그 영역을 이미징하기 위해 멈추어지고, 그런 후에 이미징을 필요로 하는 다음 영역으로 이동되어야 하기 때문이다.

예를 들어, 이미지를 적절히 노출시키는데 필요한 시간이 대략 30ms이고 이미징 시스템(10)을 인접 영역으로 이동시키는데 필요한 시간이 대략 100ms이면, 취득 사이의 전체 시간은 대략 130ms이다. 부분적으로, 이미징 시스템(10)의 이미지 취득율은 카메라(16)의 초점면에서 광-민감 전자기기를 적절히 노출시키는데 필요한 시간에 의해 한정된다. 노출 시간은 조명 디바이스에 의해 발생된 광량과, 해당 특징부(feature)의 상대 밝기와, 렌즈 조립체(18)의 렌즈 종횡비 또는 "f-조리개(f-stop)"에 직접적으로 관련된다. 공간 제약으로 인해 비교적 작은 대부분의 조명 디바이스는 비교적 낮은 광 레벨만을 생성할 수 있어서, 적절한 노출을 달성하기 위해 더 긴 통합(integration) 시간을 필요로 한다. 이미징의 속도를 증가시키기 위해, 하나의 카메라가 스텐실을 이미징하기 위한 것이고 다른 카메라가 회로 보드를 이미징하기 위한 것인 2개의 카메라를 사용하여, 스텐실과 회로 보드를 정렬 또는 검사하도록 이미지 사이의 시간을 감소시키는 것이 일부 이미징 시스템 내에서 알려져 있다. 그러나, 회로 보드 조립체의 모든 스테이지에서 처리 시간을 감소시키려고 계속 노력하지만, 심지어 2개의 카메라의 제공은 종종 더 빠른 생산 속도를 필요로 하는 조립 라인에 비해 너무 느리다. 현재, 검사 및/또는 정렬 목적을 위해 회로 보드 및 스텐실을 이미징하는데 걸리는 시간을 더 감소시킬 필요가 있다.

본 발명의 하나의 양상은 전자 기판의 복수의 패드 상에 땜납 페이스트를 증착시키기 위한 스텐실 프린터에 관한 것이다. 스텐실 프린터는 프레임과, 프레임에 결합된 스텐실을 포함한다. 스텐실은 그 안에 형성된 복수의 애퍼처를 갖는다. 스텐실 프린터는 프레임에 결합된 지지 조립체를 더 포함하고, 상기 지지 조립체는 프린팅 위치에서 전자 기판을 지지한다. 이미징 시스템은 전자 기판 및 스텐실 중 하나의 다수 영역의 이미지를 포착하도록 구성되고 배열된다. 이미징 시스템에 결합된 제어기는, 영역의 이미지를 포착할 때 0보다 높은 최소 속도를 유지시키면서 영역의 이미지를 포착하기 위해 이미징 시스템의 이동을 제어하도록 구성되고 배열된다.

스텐실 프린터의 실시예는 영역 내의 전자 기판의 패드 상에 땜납 페이스트의 이미지를 포착하기 위해 이미징 시스템을 구성하는 것을 포함할 수 있다. 이미징 시스템은 적어도 하나의 카메라와, 적어도 하나의 렌즈 조립체와, 적어도 하나의 조명 디바이스와, 적어도 하나의 조명 디바이스, 스텐실 및 전자 기판 중 하나, 적어도 하나의 렌즈 조립체 및 적어도 하나의 카메라 사이에서 광을 반사하도록 적응된 적어도 하나의 광 경로를 포함한다. 적어도 하나의 조명 디바이스는 적어도 하나의 발광 다이오드를 포함한다. 광 경로는 적어도 하나의 빔 스플리터 및 미러를 포함한다. 다른 실시예에서, 이미징 시스템은 제 1 카메라와, 제 1 렌즈 조립체와, 제 1 조명 디바이스와, 제 1 조명 디바이스, 전자 기판, 제 1 렌즈 조립체 및 제 1 카메라 사이에서 광을 반사하도록 적응된 제 1 광 경로와, 제 2 카메라와, 제 2 렌즈 조립체와, 제 2 조명 디바이스와, 제 2 조명 디바이스, 스텐실, 제 2 렌즈 조립체 및 제 2 카메라 사이에서 광을 반사하도록 적응된 제 2 광 경로를 포함한다. 이미지를 포착하는 시간은 5ms 미만이다. 제어기는 전자 기판의 패드 상의 땜납 페이스트 증착의 정밀도를 결정하기 위해 전자 기판의 텍스처 인식(texture recognition)을 수행하도록 프로그래밍된 프로세서를 포함한다. 스텐실 프린터는 프레임에 결합된 분배기를 더 포함하며, 분배기는 전자 기판 상에 땜납 페이스트를 분배하도록 구성되고 배열된다.

본 발명의 다른 양상은 전자 기판의 전자 패드 상에 땜납 페이스트를 분배하는 방법에 관한 것이다. 상기 방법은 전자 기판을 스텐실 프린터에 전달하는 단계와, 전자 기판을 프린트 위치에 위치시키는 단계와, 스텐실을 전자 기판 상에 위치시키는 단계와, 전자 기판의 패드 상에 땜납 페이스트를 프린트하기 위해 프린트 동작을 수행하는 단계와, 적어도 하나의 이미지를 포착할 때 전자 기판 위에서 0보다 높은 최소 속도를 유지시키면서 전자 기판 및 스텐실 중 하나의 적어도 하나의 영역의 이미지를 포착하는 단계를 포함한다.

상기 방법은 전자 기판 및 스텐실 중 하나의 적어도 하나의 영역의 이미지를 포착하기 위해 이미징 시스템을 사용하는 단계를 포함할 수 있다. 상기 방법은, 제 1 영역의 이미지를 포착하는 제 1 위치로부터 제 2 영역의 이미지를 포착하는 제 2 위치로 이미징 시스템을 이동시키는 단계를 더 포함할 수 있으며, 여기서 이미지를 포착하는 시간은 5ms 미만이다. 상기 방법은 전자 기판의 패드 상의 땜납 페이스트의 증착 정밀도를 결정하기 위해 적어도 하나의 영역의 텍스처 인식 절차를 수행하는 단계를 더 포함할 수 있다.

본 발명의 또 다른 양상은 전자 기판의 복수의 패드 상에 땜납 페이스트를 증착하기 위한 스텐실 프린터에 관한 것이다. 스텐실 프린터는 프레임과, 프레임에 결합된 스텐실을 포함한다. 스텐실은 그 안에 형성된 복수의 애퍼처를 갖는다. 스텐실 프린터는 프레임에 결합된 지지 조립체를 더 포함하고, 지지 조립체는 프린팅 위치에서 전자 기판을 지지한다. 이미징 시스템은 전자 기판 및 스텐실 중 하나의 다수의 영역의 이미지를 포착하도록 구성되고 배열된다. 스텐실 프린터는, 이미지를 포착할 때 전자 기판 위에서 0보다 큰 최소 속도를 유지하면서 영역의 이미지를 포착하기 위해 이미징 시스템의 이동을 제어하는 수단을 더 포함한다.

하나의 실시예에서, 이미징 시스템의 이동을 제어하는 수단은 제어기를 포함한다. 제어기는 전자 기판의 패드 상의 땜납 페이스트 증착 정밀도를 결정하기 위해 전자 기판의 텍스처 인식을 수행하도록 프로그래밍된 프로세서를 포함한다. 이미징 시스템은 영역 내에 전자 기판의 패드 상에 땜납 페이스트의 이미지를 포착하도록 구성될 수 있다. 이미징 시스템은 적어도 하나의 카메라와, 적어도 하나의 렌즈 조립체와, 적어도 하나의 조명 디바이스와, 적어도 하나의 조명 디바이스, 스텐실 및 전자 기판 중 하나, 적어도 하나의 렌즈 조립체 및 적어도 하나의 카메라 사이에서 광을 반사하도록 적응된 적어도 하나의 광 경로를 포함한다. 적어도 하나의 조명 디바이스는 적어도 하나의 발광 다이오드를 포함한다. 광 경로는 적어도 하나의 빔 스플리터 및 미러를 포함한다. 다른 실시예에서, 이미징 시스템은 제 1 카메라와, 제 1 렌즈 조립체와, 제 1 조명 디바이스와, 제 1 조명 디바이스, 전자 기판, 렌즈 조립체 및 제 1 카메라 사이에서 광을 반사하도록 적응된 제 1 광 경로와, 제 2 카메라와, 제 2 렌즈 조립체와, 제 2 조명 디바이스와, 제 2 조명 디바이스, 스텐실, 렌즈 조립체 및 제 2 카메라 사이에서 광을 반사하도록 적응된 제 2 광 경로를 포함한다. 이미지를 포착하는 시간은 5ms 미만이다. 스텐실 프린터는 프레임에 결합된 분배기를 더 포함하고, 분배기는 전자 기판 상에 땜납 페이스트를 분배하도록 구성되고 배열된다.

도면에서, 유사한 참조 번호는 서로 다른 도면 전체에 동일하거나 유사한 부분을 나타낸다. 도면은 축척대로 도시되지 않고, 그 대신 아래에 기재된 특정한 원리를 예시할 때 강조된다.

도 1은 종래 기술의 이미징 시스템을 도시한 개략도.

도 2는 종래 기술의 이미징 시스템의 속도 대 시간을 도시한 그래프.

도 3은 본 발명의 일실시예의 스텐실 프린터를 정면에서 도시한 사시도.

도 4는 본 발명의 일실시예의 이미징 시스템을 도시한 개략도.

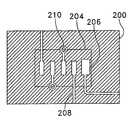

도 5는 도 4에 도시된 이미징 시스템의 카메라 및 렌즈 조립체를 확대하여 도시한 개략도.

도 6은 도 4에 도시된 이미징 시스템의 속도 대 시간을 도시한 그래프.

도 7은 본 발명의 일실시예의 전자 기판의 전자 패드 상에 땜납 페이스트를 분배하는 방법을 도시한 흐름도.

도 8은 본 발명의 일실시예의 텍스처 인식 방법을 수행하는데 사용된 이미징 시스템을 도시한 개략도.

도 9는 기판을 도시한 개략도.

도 10은 기판 상에 증착된 땜납 페이스트를 갖는 기판을 도시한 개략도.

예시를 위해, 본 발명의 실시예는 이제 회로 보드 상에 땜납 페이스트를 프린트하는데 사용된 스텐실 프린터를 참조하여 설명될 것이다. 본 발명의 실시예가 회로 보드 상에 땜납 페이스트를 프린트하는 스텐실 프린터에 한정되지 않고, 야교, 밀봉제(encapsulent), 언더필(underfill)과 같은 다른 점성 물질, 및 회로 보드 상에 전자 구성요소를 부착하는데 적합한 다른 조립 물질을 분배하는데 필요한 다른 응용에 사용될 수 있다는 것을 당업자는 인식할 것이다. 따라서, 본 명세서에서 땜납 페이스트에 대한 임의의 참조는 그러한 다른 물질의 이용을 구상한다. 또한, "스크린" 및 "스텐실"이라는 용어는 기판 상에 프린트될 패턴을 한정하는 프린터에서의 디바이스를 나타내도록 본 명세서에서 상호 교환적으로 사용될 수 있다.

도 3은 본 발명의 하나의 실시예에 따라 일반적으로 30으로 표시된 스텐실 프린터의 정면 사시도를 도시한다. 스텐실 프린터(30)는, 스텐실 프린터의 캐비넷에 위치한 제어기(34), 스텐실(36), 및 땜납 페이스트를 분배하기 위한 분배 헤드(일반적으로 38로 표시됨)를 포함하는 스텐실 프린터의 구성요소를 지지하는 프레임(32)을 포함한다. 분배 헤드(38)는 회로 보드(40) 상에 땜납 페이스트의 프린팅을 허용하기 위해 제어기(34)의 제어 하에 갠트리 시스템(미도시)에 의해 직교 축을 따라 이동가능하다.

스텐실 프린터(30)는 또한 회로 보드(40)를 스텐실 프린터(30)에서의 프린팅 위치로 전달하기 위해 레일(42, 44)을 갖는 컨베이어 시스템을 포함한다. 스텐실 프린터(30)는, 회로 보드가 분배 위치에 있을 때 회로 보드(40) 아래에 위치한 지지 조립체(46)(예를 들어, 핀, 겔 막, 등)를 갖는다. 지지 조립체(46)는, 프린팅이 발생할 때 회로 보드를 스텐실(36)과 접촉하거나 근접하게 위치시키기 위해 레일(42, 44)로부터 회로 보드(40)를 상승시키는데 사용된다.

일실시예에서, 분배 헤드(38)는 프린팅 동작 동안 땜납 페이스트를 분배 헤드에 제공하는 적어도 하나의 땜납 페이스트 카트리지(48)를 수용하도록 구성된다. 일실시예에서, 땜납 페이스트 카트리지(48)는 잘 알려진 방식으로 압축 공기 호스(pneumatic air hose)의 일단부에 결합된다. 압축 공기 호스의 타단부는 스텐실 프린터(30)의 프레임(32) 내에 포함된 컴프레서에 부착되며, 컴프레서는 제어기(34)의 제어 하에 카트리지(48)에 가압 공기를 제공하여, 땜납 페이스트를 분배 헤드(38) 내로 그리고 스텐실(36) 위로 밀어 넣는다. 스텐실 상에 땜납 페이스트를 분배하는 다른 구성도 또한 이용될 수 있다. 예를 들어, 다른 실시예에서, 피스톤과 같은 기계 디바이스는 카트리지(48)로부터 분배 헤드(38)로 땜납 페이스트를 밀어 넣기 위해 공기 압력 이외에 또는 공기 압력 대신에 사용될 수 있다. 또 다른 실시예에서, 제어기(34)는 본 명세서에 기재된 바와 같이 스텐실 프린터의 동작을 제어하기 위해 응용 지정 소프트웨어를 갖는 적합한 운영 체제(예를 들어, Microsoft® DOS 또는 Windows® NT)를 구비한 개인용 컴퓨터를 이용하여 구현된다.

스텐실 프린터(30)는 다음과 같이 동작한다. 회로 보드(40)는 컨베이어 레일(42, 44)을 이용하여 프린트 위치에 있는 스텐실 프린터(30)에 적재된다. 그런 후에 분배 헤드(38)는 스텐실(36)과 접촉할 때까지 Z-방향으로 낮춰진다. 분배 헤드(38)는 제 1 프린트 스트로크로 스텐실(36)을 완전히 횡단시켜, 땜납 페이스트를 스텐실(36)의 애퍼처를 통해 회로 보드(40) 상으로 밀어 넣는다. 일단 분배 헤드(38)가 스텐실(36)을 완전히 횡단시켰으면, 회로 보드(40)는 프린터(30)로부터 컨베이어 레일(42, 44)에 의해 전달되어, 제 2의 후속 회로 보드는 프린터에 적재될 수 있다. 제 2 회로 보드 상에서 프린트하기 위해, 분배 헤드(38)는 제 2 프린트 스트로크로 제 1 회로 보드에 사용된 방향과 반대 방향으로 스텐실(36)을 가로질러 이동될 수 있다.

도 3 및 도 4를 참조하면, 본 발명의 일실시예의 이미징 시스템은 일반적으로 50으로 표시된다. 도 3에 도시된 바와 같이, 이미징 시스템(50)은 스텐실(36)과 회로 보드(40) 사이에 배치된다. 이미징 시스템(50)은 갠트리 시스템(52)에 결합되 고, 갠트리 시스템(52)은 분배 헤드(28)를 이동시키는데 사용되는 갠트리의 부분이거나 스텐실 프린터(30) 내에 개별적으로 제공될 수 있다. 이미징 시스템(50)을 이동시키는데 사용된 갠트리 시스템(52)의 구성은 땜납 페이스트 프린팅 분야에 있어서 잘 알려져 있다. 이미징 시스템이 각각 보드 또는 스텐실의 미리 정의된 영역의 이미지를 포착하기 위해 스텐실(36) 아래 및 회로 보드(40) 위에 있는 임의의 위치에 위치될 수 있도록 그 배열이 이루어진다. 다른 실시예에서, 이미징 시스템을 프린팅 네스트 외부에 위치시킬 때, 이미징 시스템은 스텐실 및 회로 보드 위 또는 아래에 위치될 수 있다.

도 4에 도시된 바와 같이, 이미징 시스템(50)은 2개의 카메라(54, 56)와, 일반적으로 58, 60으로 표시된 2개의 렌즈 조립체와, 2개의 조명 디바이스(62, 64)와, 2개의 빔 스플리터(66, 68)와, 미러(70)를 구비한 광학 조립체를 포함한다. 카메라(54, 56)는 서로에 대해 구성이 동일할 수 있고, 일실시예에서, 각 카메라는 모델 번호 CHEAMDPCACELA010100 하에 매사추세츠, 캠브리지 소재의 Opteon Corporation으로부터 구매될 수 있는 유형의 디지털 CCD 카메라일 수 있다. 카메라(54, 56)의 추가 설명은 도 5를 참조하여 아래에 제공될 것이다.

일실시예에서, 조명 디바이스(62, 64)는 각 빔 스플리터(66, 68)에서 강한 광량을 생성할 수 있는 하나 이상의 발광 다이오드(백색 광 다이오드)일 수 있다. 조명 디바이스(62, 64)는 모델 번호 NSPW310BSB1B2/ST 하에 미시건, 디트로이트 소재의 Nichia Corporation에 의해 판매된 유형일 수 있다. 빔 스플리터(66, 68), 및 제로 빔 분할을 갖는 이중 미러인 미러(70)는 종래 기술에 잘 알려져 있다. 다른 실시예에서, 크세논 및 할로겐 램프는 필요한 광을 생성하는데 사용될 수 있다. 광학 섬유는 또한 원격 소스로부터 사용 지점으로 광을 전달하는데 사용될 수 있다.

빔 스플리터(66, 68)는 각 조명 디바이스(62, 64)에 의해 생성된 광의 일부를 각각 회로 보드(40) 및 스텐실(36)쪽으로 반사하는 한편, 회로 보드 및 스텐실에 의해 반사된 광의 일부가 미러(70)를 추가로 통과하도록 설계된다. 빔 스플리터(66, 68) 및 미러(70)에 의해 조명 디바이스(62, 64)와 각 카메라(54, 56) 사이에 한정된 광 경로는 당업자에게 잘 알려져 있다. 일실시예에서, 빔 스플리터(66, 68) 및 미러(70)에 의해 생성된 광 경로의 구성은, 미러(70)가 풀(full) 미러{2개의 카메라(54, 56)의 제공으로 인해}이고 광의 부분이 거기에 통과하지 못한다는 점을 제외하고, 미국 특허 번호 5,060,063에 기재된 경로와 실질적으로 유사하다.

도 5를 참조하면, 카메라(54) 및 렌즈 조립체(58)가 예시된다. 전술한 바와 같이, 카메라(56)는 카메라(54)의 구조와 동일할 수 있다. 더욱이, 렌즈 조립체(60)의 구성은 렌즈 조립체(58)의 구조와 동일할 수 있다. 따라서, 카메라(54) 및 렌즈 조립체(58)에 대한 다음의 설명은 일반적으로 각각 카메라(56) 및 렌즈 조립체(60)에 적용된다. 개략적으로 도시된 바와 같이, 렌즈 조립체(58)는 하우징(72)과, 하우징 내에 배치된 한 쌍의 렌즈(74, 76)와, 렌즈(74, 76) 사이에 배치된 애퍼처(미도시)를 포함한다. 렌즈(74, 76)는 렌즈 조립체(58)의 텔레센트릭(telecentric) 능력을 함께 제공한다. 집합적인 렌즈 조립체는 또한 "렌즈"로 지칭될 수 있으며, 이러한 렌즈는 텔레센트릭 렌즈 조립체(58 또는 60)로서 본 명세서에 특히 지칭된다. 미러(70)로부터 반사된 광이 렌즈 조립체(58)로 배향되도록 그 배열이 이루어진다. 일단 렌즈 조립체(58)에 진입하면, 광은 렌즈(74), 애퍼처(미도시), 및 제 2 렌즈(76)를 통해 카메라(54)의 이미지-민감 영역 상으로 통과한다. 일실시예에서, 카메라(54)의 CCD 판독기는 전자 셔터(electronic shutter)를 포함할 수 있다. 부분적으로 텔레센트릭 렌즈 조립체(58)로 인해 카메라(54)는 이미지의 주변에서 또는 그 근처에서 왜곡을 나타내지 않고도 전체 미리 정의된 영역을 볼 수 있도록 설계된다.

도 5에 도시된 바와 같이, 카메라(54)는 렌즈 조립체(58)의 하우징(72)에 나사식으로(threadably) 부착될 수 있는 하우징(78)에 의해 지지된다. 렌즈 조립체(58)의 하우징(72), 및 카메라(54)의 하우징은, 라인(80)에 의해 광선 형태로 표시된 이미지가 카메라쪽으로 적절히 배향되도록 서로 축상 정렬된다.

회로 보드(40)의 이미지를 찍을 때, 조명 디바이스(62)가 각 빔 스플리터(66)쪽으로 강한 광량을 생성하도록 그 배열이 이루어진다. 이러한 광은 빔 스플리터(66)에 의해 회로 보드(40)쪽으로 반사되고, 그런 후에 미러(70)쪽으로 다시 반사된다. 미러(70)는 광을 카메라(54)로 배향하며, 이러한 카메라(54)는 회로 보드(40)의 미리 정의된 영역의 이미지를 포착한다. 이미지는 실시간으로 저장되거나 실시간으로 사용될 수 있어서, 이미지는 예를 들어 결함 있는 땜납 증착을 검출하거나 회로 보드(40)를 스텐실(36)과 정렬시키기 위해 제어기(34)에 의해 조정되고 분석될 수 있다.

유사하게, 스텐실(36)의 이미지를 찍을 때, 조명 디바이스(64)는 각 빔 스플리터(68)쪽으로 배향되는 광 빔을 생성한다. 그런 후에 광은 스텐실(36)쪽으로 배 향되고, 빔 스플리터(68)를 통해 미러(70)쪽으로 다시 반사된다. 그 다음에 광은 텔레센트릭 렌즈 조립체(60)쪽으로 카메라(56) 상으로 배향되어, 스텐실(36)의 미리 정의된 영역의 이미지를 포착한다. 일단 포착되었으면, 스텐실(36)의 영역은 검사를 위해(예를 들어, 스텐실에서 막힌 애퍼처를 검출) 제어기(34)에 의해 분석될 수 있거나, 정렬을 위해 회로 보드(40)의 영역과 비교될 수 있다. 이미징 시스템(50)의 검사 능력은 텍스처 인식 프로그램의 설명을 참조하여 아래에 더 구체적으로 설명될 것이다.

도 4에 도시된 구성을 통해, 이미징 시스템(50)은, 대략 105ms로 이미지를 찍는 동안 미리 정의된 영역간에 이동할 수 있으며, 대략 100ms는 하나의 미리 정의된 영역으로부터 다른 미리 정의된 영역으로 이미징 시스템을 이동하는데 기여할 수 있고, 대략 5ms는 최소 속도를 유지시키면서 이미지를 찍는데 기여할 수 있다. 본 발명의 이미징 시스템은 적어도 초당 1mm의 최소 속도를 유지시키면서 상당한 왜곡이나 흐릿함 없이 이미지를 찍을 수 있음이 발견되었다. 일실시예에서, 이미징 시스템은 적어도 초당 3mm의 최소 속도를 유지시킬 수 있다. 최소 속도를 유지시키더라도, 이미징 시스템(50)은 카메라(54 및/또는 56)의 이미지 평면에서 1/4 픽셀 이동과 동등한 거리 이상으로 스텐실(36) 및/또는 회로 보드(40)에 걸쳐 이동할 수 없다. 노출 간격 동안 이미징 시스템(50)이 1/4 픽셀까지 이미지 평면에서 동등한 거리를 이동할 수 있으며, 여전히 허용가능한 이미지를 제공한다는 것이 발견되었다.

도 6을 참조하면, 일실시예에서, 이미징 시스템(50)은 스텐실(36) 또는 보 드(40)의 이미지를 찍을 때, 이미지를 포착하도록 감속하지만, 항상 최소의 양의(positive) 속도를 유지시킨다. 도시된 바와 같이, 이미징 시스템(50)은 이미지를 위한 미리 정의된 영역에 도달할 때, 감속하고 셔터에 대응하는 전자 기기를 개폐함으로써 이미지를 찍고, 다음의 미리 정의된 영역으로 가속한다. 강한 광 및 감소된 노출 시간의 조합으로 인해, 이미징 시스템은 이미지 포착 동안 최소 양의(positive) 속도를 유지시키도록 한다. 또한, 이미징 시스템(50)이 최소 속도를 유지시키고, 정지되지 않기 때문에, 적은 진동 또는 떨림이 야기되고, 이미징 시스템의 진동 레벨이 특정 임계치보다 아래에 있는 것을 보장하기 위해 추가 시간이 필요하지 않다. 일실시예에서, 이미지는, 이미징 시스템이 이미지 평면에서 1/4 픽셀 미만과 동등한 거리를 이동하는 시간 동안 포착된다. 따라서, 본 발명의 이미징 시스템은, 스텐실 프린터(30)가 종래 기술의 이미징 시스템보다 상당히 적은 시간에 스텐실 및/또는 보드의 미리 정의된 영역을 빠르게 이미징하도록 한다.

이제 도 7을 다시 참조하면, 회로 보드의 전자 패드 상에 땜납 페이스트를 분배하는 방법은 일반적으로 100으로 표시된다. 도시된 바와 같이, 102에서, 인쇄 회로 보드는 예를 들어 컨베이어 시스템을 통해 스텐실 프린터(30)로 전달된다. 도 3을 참조하면, 회로 보드(40)는 컨베이어 레일(42, 44)을 통해 프린트 네스트로 전달된다. 일단 전달되었으면, 회로 보드는 지지부(46)의 상부에서 프린트 네스트 내에 위치하고, 지지부에 의해 상승되어, 프린트 위치에 유지된다. 이것은 도 7에서 104에 도시된다. 다음으로, 분배 헤드(38)는 106에서 회로 보드(40) 상에 땜납 페이스트를 증착하기 위해 스텐실(36)과 맞물리도록 낮아진다. 일단 프린팅이 완료되 면, 회로 보드 및/또는 스텐실의 검사가 이루어질 수 있다.

특히, 회로 보드 또는 스텐실의 미리 정의된 영역은 108에서 이미징된다. 다음으로, 110에서, 회로 보드 또는 스텐실의 후속적인 미리 정의된 영역이 이미징된다. 회로 보드의 다수의 미리 정의된 영역의 이미징이 수행되는 한편, 도 6에 도시된 바와 같이 제 1 미리 정의된 영역으로부터 제 2 미리 정의된 영역으로 이동할 때 회로 보드 위에서 0보다 큰 최소 속도를 유지한다. 제어기(34)의 지시 하에, 이미징 시스템(50)은 검사 또는 정렬을 위한 이미지를 포착하기 위해 다른 미리 정의된 영역으로 순차적으로 이동한다.

일실시예에서, 이미징 시스템(50)은, 본 발명의 양수인이 소유하고 본 명세서에 참고용으로 병합된, 기판 상의 땜납 페이스트 증착을 검출하는 방법 및 장치(METHOD AND APPARATUS FOR DETECTING SOLDER PASTE DEPOSITS ON SUBSTRATES)라는 명칭의 Prince의 미국 특허 번호 6,738,505에 기재된 방법과 같은 텍스처 인식 방법을 수행하는데 사용될 수 있다. 본 발명의 양수인이 소유하고 본 명세서에 참고용으로 병합된, 프린트된 땜납 페이스트의 결함을 검출하는 시스템 및 장치(SYSTEMS AND METHODS FOR DETECTING DEFECTS IN PRINTED SOLDER PASTE)라는 명칭의 Prince의 미국 특허 번호 6,891,967은 미국 특허 번호 6,738,505의 가르침을 자세히 설명한다. 특히, 이들 특허는, 땜납 페이스트가 인쇄 회로 보드 상에 위치한 미리 정의된 영역, 예를 들어 구리 접촉 패드 상에 적절히 증착되는 지의 여부를 결정하는 텍스처 인식 방법을 가르친다.

도 8을 참조하면, 일실시예에서, 스크린 프린터(30)는 그 위에 증착된 물 질(202)을 갖는 기판(200)을 검사하는 것으로 도시된다. 기판(200)은 인쇄 회로 보드, 웨이퍼, 또는 유사한 플랫 표면을 포함할 수 있고, 물질(202)은 땜납 페이스트, 또는 접착제, 밀봉제, 언더필과 같은 다른 점성 물질, 및 인쇄 회로 보드 또는 웨이퍼 상에 전자 구성요소를 부착하는데 적합한 다른 조립 물질을 포함할 수 있다. 도 9 및 도 10에 도시된 바와 같이, 기판(200)은 해당 영역(204) 및 접촉 영역(206)을 갖는다. 기판(200)은 트레이스(208) 및 비아(via)(210)를 더 포함하고, 이들은 예를 들어 기판 상에 장착된 구성요소를 상호 연결하는데 사용된다. 도 9는 임의의 접촉 영역(206) 상에 증착된 물질 없는 기판(200)을 도시한다. 도 10은 접촉 영역(206) 상에 분배된, 예를 들어 땜납 페이스트 증착과 같은 물질(202)을 갖는 기판(200)을 도시한다. 기판(200)에서, 접촉 영역(206)은 지정된 해당 영역(204)에 걸쳐 분배된다.

도 10은 접촉 영역(206)과 땜납 페이스트 증착(202)의 오정렬을 도시한다. 도시된 바와 같이, 각 땜납 페이스트 증착(202)은 접촉 영역(206) 중 하나를 부분적으로 접촉한다. 우수한 전기 접촉을 보장하고 인접한 접촉 영역, 예를 들어 구리 접촉 패드 사이의 브리징(bridging)을 방지하기 위해, 땜납 페이스트 증착은 특정 허용 오차 내에 각 접촉 영역에 정렬되어야 한다. 미국 특허 번호 6,738,505 및 6,891,967에 기재된 유형의 텍스처 인식 방법은 접촉 영역 상의 오정렬된 땜납 페이스트 증착을 검출하고, 그 결과 일반적으로 기판의 제조 수율을 개선시킨다.

도 8을 다시 참조하면, 일실시예에서, 땜납 페이스트 텍스처 인식 방법은 기판 상에 증착된 물질(202)을 갖는 기판(200)의 이미지를 포착하기 위해 이미징 시 스템(50)을 사용하는 단계를 포함한다. 이미징 시스템(50)은 실시간 신호(212)를 적절한 디지털 통신 포트 또는 전용 프레임 그래버(grabber)(214)로 송신하도록 구성될 수 있다. 디지털 포트는 USB, 이더넷, 또는 파이어와이어(Firewire)(IEEE 1394)로서 일반적으로 알려진 유형을 포함할 수 있다. 실시간 신호(212)는 그 위에 증착된 물질을 갖는 기판(200)의 이미지에 대응한다. 일단 수신되면, 포트 또는 프레임 그래버(214)는 모니터(218) 상에 디스플레이될 수 있는 이미지 데이터(216)를 포함한다. 일실시예에서, 이미지 데이터(216)는 미리 결정된 수의 픽셀로 분리되며, 각 픽셀은 0으로부터 255의 그레이 레벨인 밝기 값을 갖는다. 일실시예에서, 신호(212)는 기판(200) 및 그 위에 증착된 물질(202)의 실시간 이미지 신호를 나타낸다. 그러나, 다른 실시예에서, 이미지는 로컬 메모리에 저장되고, 필요한 경우 요구시 제어기(34)로 송신된다.

포트 또는 프레임 그래버(214)는 프로세서(220)를 포함하는 제어기(34)에 전기적으로 연결된다. 프로세서(220)는 물질(202)의 이미지(216)에서 텍스처에서의 통계 변화량을 계산한다. 물질(202)의 이미지(216)에서의 텍스처 변화량은 기판(200) 상에 비-물질 배경 특징부의 상대 밝기에 관계없이 계산되어, 프로세서(220)는 기판 상의 물질의 위치를 결정하도록 하고, 물질의 위치를 원하는 위치와 비교하도록 한다. 일실시예에서, 물질(202)의 원하는 위치와 실제 위치 사이의 비교가 미리 정의된 임계치를 초과하는 오정렬을 나타내는 경우, 프로세서(220)는 에러를 감소 또는 제거하기 위해 적합한 조치로 응답하고, 제어기(34)를 통해 기판을 거부하거나 알람을 트리거링할 수 있다. 제어기(34)는 스텐실(36)과 기판(40)의 정렬 뿐 아니라 프린팅 프로세스에 관련된 다른 운동을 용이하게 하기 위해 스텐실 프린터(30)의 구동 모터(222)에 전기적으로 연결된다.

제어기(34)는, 스텐실 프린터(30)의 구동 모터(222), 이미징 시스템(50), 프레임 그래버(214) 및 프로세서(220)를 포함하는 제어 루프(224)의 부분이다. 제어기(34)는, 물질(202)이 접촉 영역(206)과 오정렬되는 경우 스텐실(36)의 정렬을 조정하기 위해 신호를 송신한다.

따라서, 본 발명의 이미징 시스템(50)이 효과적인 실시간 폐루프 제어를 제공하는 동안 텍스처 인식 방법을 수행하는데 필요한, 뚜렷하게 집속되고 흐릿함이 없는 이미지(sharply focused and blur-free image)를 포착하는데 특히 적합한데, 이는 이미지 시스템이 해당 영역(미리 정의된 영역)을 빠르게 이미징할 수 있어서, 데이터가 빠르게 분석될 수 있다는 것이 관찰되어야 한다.

동작 동안, 기판 상에 물질을 증착할 때, 물질 증착의 이미지가 포착된다. 일실시예에서, 물질은 땜납 페이스트이고, 기판은 인쇄 회로 보드이다. 물질을 갖는 기판의 이미지는 실시간으로 포착될 수 있거나, 제어기의 메모리로부터 검색될 수 있다. 이미지는, 이미지에서의 텍스처 변화량이 검출되는 제어기의 프로세서로 송신된다. 이러한 텍스처 변화량은 기판 상의 물질의 위치를 결정하는데 사용된다. 프로세서는 물질의 특정 위치를 기판의 미리 결정된 위치와 비교하도록 프로그래밍된다. 변화량이 미리 결정된 한계치 내에 있으면, 프로세서는 프로세스를 수정하도록 적합한 조치로 반응할 수 있다. 변화량이 미리 결정된 한계치 밖에 있으면, 적절한 복구 조치가 사용될 수 있으며, 여기서 기판은 거부되고, 프로세스는 종료되 거나, 알람이 트리거링된다. 제어기는 결함이 검출되는 경우 이러한 기능의 임의의 하나 이상을 수행하도록 프로그래밍된다.

일실시예에서, 스텐실 및/또는 회로 보드는 각각 스텐실 및 보드의 이미지를 찍기 위해 카메라에 대해 이동될 수 있다. 예를 들어, 스텐실은 프린터로부터 멀리 병진 운동될 수 있고, 고정형일 수 있는 카메라 위에 또는 그 밑에 이동될 수 있다. 유사하게, 회로 보드는 프린트 네스트로부터 왕복될 수 있고, 카메라 위에 또는 그 밑에 이동될 수 있다. 카메라는 전술한 방식으로 스텐실 및/또는 회로 보드의 이미지를 찍을 수 있으며, 회로 보드 및/또는 스텐실은 최소 속도를 유지한다.

다른 실시예에서, 이미징 시스템은 땜납 페이스트, 접착제, 밀봉제, 언더필과 같은 점성 또는 반-점성 물질, 및 인쇄 회로 보드와 같은 기판 상의 다른 조립 물질을 분배하도록 설계된 분배기 내에 이용될 수 있다. 그러한 분배기는 상표명 CAMALOT® 하에 Speedline Technologies, Inc.에 의해 판매된 유형이다.

본 발명에 의해 제공된 개선된 광 효율, 기계적 안정성, 및 유사 동작은, 전자 기판 및 스텐실 모두의 이미지를 얻는데 필요한 시간을 종래의 이미징 시스템을 사용할 때 필요한 시간의 1/4 이하로 감소시킨다.

본 발명이 특정 실시예를 참조하여 도시되고 설명되었지만, 당업자는, 형태 및 세부사항에서의 다양한 변화가 다음 청구범위에만 한정되는 본 발명의 범주에서 벗어나지 않고도 이루어질 수 있다는 것을 이해할 것이다.

상술한 바와 같이, 본 발명은 물질 분배 장치 및 방법에 관한 것으로, 더 구체적으로 스크린 또는 스텐실 프린터를 통해 땜납 페이스트를 인쇄 회로 보드와 같은 전자 기판 상에 분배하는 장치 및 방법 등에 이용된다.

Claims (9)

- 전자 기판의 복수의 패드 상에 땜납 페이스트(solder paste)를 증착하기 위한 스텐실 프린터로서,프레임과;프레임에 결합된 스텐실로서, 그 위에 형성된 복수의 애퍼처를 갖는, 스텐실과;프레임에 결합된 지지 조립체로서, 프린팅 위치에서 전자 기판을 지지하는, 지지 조립체와;전자 기판 및 스텐실 중 하나의 다수의 영역의 이미지를 포착하도록 구성되고 배열되는 이미징 시스템과;상기 이미징 시스템에 결합된 제어기로서, 상기 제어기는, 영역의 이미지를 포착할 때 0보다 큰 최소 속도를 유지시키면서 영역의 이미지를 포착하기 위해 이미징 시스템의 이동을 제어하도록 구성되고 배열되는, 제어기를포함하는, 스텐실 프린터.

- 제 1항에 있어서, 상기 이미징 시스템은 상기 영역 내에서 전자 기판의 패드 상에 땜납 페이스트의 이미지를 포착하도록 구성되고 배열되는, 스텐실 프린터.

- 제 1항에 있어서, 상기 이미징 시스템은 적어도 하나의 카메라와, 적어도 하 나의 렌즈 조립체와, 적어도 하나의 조명 디바이스와, 적어도 하나의 조명 디바이스, 스텐실 및 전자 기판 중 하나, 적어도 하나의 렌즈 조립체, 및 적어도 하나의 카메라 사이에서 광을 반사하도록 적응된 적어도 하나의 광 경로를 포함하는, 스텐실 프린터.

- 제 3항에 있어서, 상기 적어도 하나의 조명 디바이스는 적어도 하나의 발광 다이오드를 포함하는, 스텐실 프린터.

- 제 3항에 있어서, 상기 광 경로는 적어도 하나의 빔 스플리터 및 미러를 포함하는, 스텐실 프린터.

- 제 1항에 있어서, 상기 이미징 시스템은,제 1 카메라와, 제 1 렌즈 조립체와, 제 1 조명 디바이스와, 제 1 조명 디바이스, 전자 기판, 제 1 렌즈 조립체 및 제 1 카메라 사이에서 광을 반사하도록 적응된 제 1 광 경로와,제 2 카메라와, 제 2 렌즈 조립체와, 제 2 조명 디바이스와, 제 2 조명 디바이스, 스텐실, 제 2 렌즈 조립체 및 제 2 카메라 사이에서 광을 반사하도록 적응된 제 2 광 경로를포함하는, 스텐실 프린터.

- 제 1항에 있어서, 이미지를 포착하는 시간은 5ms 미만인, 스텐실 프린터.

- 제 1항에 있어서, 상기 제어기는 전자 기판의 패드 상에 땜납 페이스트 증착 정밀도를 결정하기 위해 전자 기판의 텍스처 인식을 수행하도록 프로그래밍된 프로세서를 포함하는, 스텐실 프린터.

- 제 1항에 있어서, 프레임에 결합된 분배기를 더 포함하며, 상기 분배기는 전자 기판 상에 땜납 페이스트를 분배하도록 구성되고 배열되는, 스텐실 프린터.

Applications Claiming Priority (2)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| US11/272,192 | 2005-11-10 | ||

| US11/272,192US20070102477A1 (en) | 2005-11-10 | 2005-11-10 | Imaging system and method for a stencil printer |

Publications (1)

| Publication Number | Publication Date |

|---|---|

| KR20080090384Atrue KR20080090384A (ko) | 2008-10-08 |

Family

ID=37635802

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| KR1020087011083AWithdrawnKR20080090384A (ko) | 2005-11-10 | 2006-11-06 | 스텐실 프린터를 위한 이미징 시스템 및 방법 |

Country Status (6)

| Country | Link |

|---|---|

| US (1) | US20070102477A1 (ko) |

| KR (1) | KR20080090384A (ko) |

| CN (1) | CN101322446A (ko) |

| DE (1) | DE112006002943T5 (ko) |

| GB (1) | GB2445520A (ko) |

| WO (1) | WO2007056268A1 (ko) |

Families Citing this family (22)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP4696861B2 (ja) | 2005-11-11 | 2011-06-08 | パナソニック株式会社 | スクリーン印刷装置 |

| US7458318B2 (en) | 2006-02-01 | 2008-12-02 | Speedline Technologies, Inc. | Off-axis illumination assembly and method |

| CA2594884C (en)* | 2006-11-30 | 2011-12-06 | South China University Of Technology | Imaging apparatus for fully automatic screen printer |

| US7710611B2 (en)* | 2007-02-16 | 2010-05-04 | Illinois Tool Works, Inc. | Single and multi-spectral illumination system and method |

| GB2446884B (en)* | 2007-02-20 | 2012-02-01 | Dtg Int Gmbh | Screen printing machine |

| US7861650B2 (en)* | 2007-04-13 | 2011-01-04 | Illinois Tool Works, Inc. | Method and apparatus for adjusting a substrate support |

| US20090205569A1 (en)* | 2008-02-14 | 2009-08-20 | Illinois Tool Works Inc. | Method and apparatus for placing substrate support components |

| US9493022B2 (en)* | 2009-08-05 | 2016-11-15 | Cornell University | Methods and apparatus for high-throughput formation of nano-scale arrays |

| CN102095736B (zh)* | 2010-10-29 | 2012-06-27 | 华南理工大学 | 双光学放大倍率图像采集装置及图像采集控制处理系统 |

| US9243726B2 (en) | 2012-10-03 | 2016-01-26 | Aarne H. Reid | Vacuum insulated structure with end fitting and method of making same |

| US20140098216A1 (en)* | 2012-10-08 | 2014-04-10 | Dwfritz Automation Inc. | Simultaneous-view object insertion systems, apparatuses and methods |

| US11176635B2 (en) | 2013-01-25 | 2021-11-16 | Cyberoptics Corporation | Automatic programming of solder paste inspection system |

| US8939074B2 (en) | 2013-03-12 | 2015-01-27 | Illinois Tool Works Inc. | Color-based linear three dimensional acquisition system and method |

| US9743527B2 (en)* | 2013-08-09 | 2017-08-22 | CyberOptics Corporaiton | Stencil programming and inspection using solder paste inspection system |

| US9463918B2 (en) | 2014-02-20 | 2016-10-11 | Aarne H. Reid | Vacuum insulated articles and methods of making same |

| US10497908B2 (en) | 2015-08-24 | 2019-12-03 | Concept Group, Llc | Sealed packages for electronic and energy storage devices |

| US10065256B2 (en)* | 2015-10-30 | 2018-09-04 | Concept Group Llc | Brazing systems and methods |

| CN109154641B (zh) | 2016-03-04 | 2021-09-17 | 概念集团有限责任公司 | 具有反射材料增强的真空隔热制品 |

| CA3043915A1 (en) | 2016-11-15 | 2018-05-24 | Concept Group Llc | Enhanced vacuum-insulated articles with microporous insulation |

| WO2018093773A1 (en) | 2016-11-15 | 2018-05-24 | Reid Aarne H | Multiply-insulated assemblies |

| US11320086B2 (en) | 2017-08-25 | 2022-05-03 | Concept Group Llc | Multiple geometry and multiple material insulated components |

| US11947094B1 (en)* | 2023-03-23 | 2024-04-02 | Illinois Tool Works Inc. | Dual camera prism assembly for stencil printer |

Family Cites Families (18)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| US689196A (en) | 1901-12-17 | Separable ring | ||

| US34615A (en) | 1862-03-04 | Improvement in cartridges for fire-arms | ||

| US4924304A (en)* | 1987-11-02 | 1990-05-08 | Mpm Corporation | Video probe aligning of object to be acted upon |

| US5278012A (en)* | 1989-03-29 | 1994-01-11 | Hitachi, Ltd. | Method for producing thin film multilayer substrate, and method and apparatus for detecting circuit conductor pattern of the substrate |

| US5058178A (en)* | 1989-12-21 | 1991-10-15 | At&T Bell Laboratories | Method and apparatus for inspection of specular, three-dimensional features |

| US5060063A (en)* | 1990-07-30 | 1991-10-22 | Mpm Corporation | Viewing and illuminating video probe with viewing means for simultaneously viewing object and device images along viewing axis and translating them along optical axis |

| DE4222804A1 (de)* | 1991-07-10 | 1993-04-01 | Raytheon Co | Einrichtung und verfahren zur automatischen visuellen pruefung elektrischer und elektronischer baueinheiten |

| US5157438A (en)* | 1992-02-04 | 1992-10-20 | Dek Printing Machines Limited | Workpiece support and clamping means |

| GB9323978D0 (en)* | 1993-11-22 | 1994-01-12 | Dek Printing Machines Ltd | Alignment systems |

| US5943089A (en)* | 1996-08-23 | 1999-08-24 | Speedline Technologies, Inc. | Method and apparatus for viewing an object and for viewing a device that acts upon the object |

| GB2323664A (en)* | 1997-03-25 | 1998-09-30 | Dek Printing Machines Ltd | Viewing and imaging systems |

| DE19728144C2 (de)* | 1997-07-02 | 2001-02-01 | Ekra Eduard Kraft Gmbh | Verfahren und Vorrichtung zum Erzeugen von Testmustern |

| US6198529B1 (en)* | 1999-04-30 | 2001-03-06 | International Business Machines Corporation | Automated inspection system for metallic surfaces |

| US6738505B1 (en)* | 1999-05-04 | 2004-05-18 | Speedline Technologies, Inc. | Method and apparatus for detecting solder paste deposits on substrates |

| US6891967B2 (en)* | 1999-05-04 | 2005-05-10 | Speedline Technologies, Inc. | Systems and methods for detecting defects in printed solder paste |

| JP4696369B2 (ja)* | 2001-02-09 | 2011-06-08 | ソニー株式会社 | スクリーン印刷装置 |

| US7028391B2 (en)* | 2002-06-19 | 2006-04-18 | Speedline Technologies, Inc. | Method and apparatus for supporting a substrate |

| GB2403003B (en)* | 2003-06-19 | 2006-06-07 | Dek Int Gmbh | Inspection system for and method of inspecting deposits printed on workpieces |

- 2005

- 2005-11-10USUS11/272,192patent/US20070102477A1/ennot_activeAbandoned

- 2006

- 2006-11-06DEDE112006002943Tpatent/DE112006002943T5/denot_activeCeased

- 2006-11-06CNCNA2006800453109Apatent/CN101322446A/zhactivePending

- 2006-11-06KRKR1020087011083Apatent/KR20080090384A/konot_activeWithdrawn

- 2006-11-06WOPCT/US2006/043166patent/WO2007056268A1/enactiveApplication Filing

- 2008

- 2008-05-06GBGB0808194Apatent/GB2445520A/ennot_activeWithdrawn

Also Published As

| Publication number | Publication date |

|---|---|

| GB2445520A (en) | 2008-07-09 |

| CN101322446A (zh) | 2008-12-10 |

| GB0808194D0 (en) | 2008-06-11 |

| WO2007056268A1 (en) | 2007-05-18 |

| DE112006002943T5 (de) | 2008-10-02 |

| US20070102477A1 (en) | 2007-05-10 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| KR20080090384A (ko) | 스텐실 프린터를 위한 이미징 시스템 및 방법 | |

| US20070102478A1 (en) | Optimal imaging system and method for a stencil printer | |

| KR101380359B1 (ko) | 탈-축 조명 조립체 및 방법 | |

| JP5854501B2 (ja) | 自動外観検査装置 | |

| KR20090125057A (ko) | 단일 및 다중-스펙트럼 조명 시스템 및 방법 | |

| JP2000238233A (ja) | スクリーン検査方法,装置およびスクリーン印刷機 | |

| JP2007294727A (ja) | 撮像装置およびこれを用いた表面実装機、部品試験装置、ならびにスクリーン印刷装置 | |

| JP4560514B2 (ja) | 部品装着精度の検査方法及び検査装置 | |

| JP2003110288A (ja) | 対回路基板作業システムおよび電子回路製造方法 | |

| JP5565384B2 (ja) | スクリーン印刷装置およびスクリーン印刷装置における画像認識方法 | |

| JP2020061417A (ja) | 基板処理装置及び検査方法 | |

| EP3480585A1 (en) | Stencil inspection by means of a solder paste inspection device | |

| JP3977668B2 (ja) | 部材載装機器 | |

| JP4852456B2 (ja) | 実装ライン及び実装方法 | |

| JP2005140597A (ja) | 物品認識方法及び同装置、並びに同装置を備えた表面実装機、同部品試験装置、同ディスペンサ、同実装基板検査装置及び同印刷基板検査装置 | |

| KR20090131000A (ko) | 플렉시블 인쇄회로기판의 통합 검사 시스템 및 그 방법 | |

| KR20220044741A (ko) | 웨이퍼 외관 검사 장치 및 방법 | |

| JPH1058649A (ja) | はんだペースト認識方法及びスクリーン印刷機 | |

| KR20050085957A (ko) | 영상인식장치 및 영상인식방법 | |

| JP2007289901A (ja) | 塗布方法及び検査機能付き塗布装置 | |

| JP5930284B2 (ja) | 照明装置、撮像装置、スクリーン印刷装置、位置合わせ方法、及び基板の製造方法 | |

| JP6830329B2 (ja) | 検査装置、および検査方法 | |

| JP5003610B2 (ja) | 基板検査方法 | |

| JP3379995B2 (ja) | 塗布剤の塗布装置 | |

| JP3308108B2 (ja) | 画像処理印刷法及び装置 |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| PA0105 | International application | Patent event date:20080508 Patent event code:PA01051R01D Comment text:International Patent Application | |

| PG1501 | Laying open of application | ||

| PC1203 | Withdrawal of no request for examination | ||

| WITN | Application deemed withdrawn, e.g. because no request for examination was filed or no examination fee was paid |