KR102716278B1 - Apparatus and method for automatic calibration for quantitative product manufacting - Google Patents

Apparatus and method for automatic calibration for quantitative product manufactingDownload PDFInfo

- Publication number

- KR102716278B1 KR102716278B1KR1020240042855AKR20240042855AKR102716278B1KR 102716278 B1KR102716278 B1KR 102716278B1KR 1020240042855 AKR1020240042855 AKR 1020240042855AKR 20240042855 AKR20240042855 AKR 20240042855AKR 102716278 B1KR102716278 B1KR 102716278B1

- Authority

- KR

- South Korea

- Prior art keywords

- product

- time

- product manufacturing

- additional

- discharge

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Active

Links

- 238000000034methodMethods0.000titleclaimsabstractdescription106

- 238000004519manufacturing processMethods0.000claimsabstractdescription136

- 238000004891communicationMethods0.000claimsabstractdescription49

- 239000000463materialSubstances0.000claimsdescription68

- 238000007599dischargingMethods0.000claimsdescription59

- 238000004458analytical methodMethods0.000claimsdescription3

- 238000004590computer programMethods0.000claimsdescription3

- XLYOFNOQVPJJNP-UHFFFAOYSA-NwaterSubstancesOXLYOFNOQVPJJNP-UHFFFAOYSA-N0.000description19

- 239000006188syrupSubstances0.000description18

- 235000020357syrupNutrition0.000description18

- 235000013353coffee beverageNutrition0.000description11

- 235000013361beverageNutrition0.000description6

- 235000016213coffeeNutrition0.000description5

- 239000004615ingredientSubstances0.000description5

- 238000010586diagramMethods0.000description4

- 239000000835fiberSubstances0.000description3

- 230000000694effectsEffects0.000description2

- 238000005516engineering processMethods0.000description2

- 230000006870functionEffects0.000description2

- 230000014509gene expressionEffects0.000description2

- 238000010295mobile communicationMethods0.000description2

- 230000003287optical effectEffects0.000description2

- 101150012579ADSL geneProteins0.000description1

- 102100020775Adenylosuccinate lyaseHuman genes0.000description1

- 108700040193Adenylosuccinate lyasesProteins0.000description1

- XUIMIQQOPSSXEZ-UHFFFAOYSA-NSiliconChemical compound[Si]XUIMIQQOPSSXEZ-UHFFFAOYSA-N0.000description1

- 230000005856abnormalityEffects0.000description1

- 230000032683agingEffects0.000description1

- 238000013473artificial intelligenceMethods0.000description1

- 230000006399behaviorEffects0.000description1

- 230000015556catabolic processEffects0.000description1

- 230000001413cellular effectEffects0.000description1

- 238000013500data storageMethods0.000description1

- 230000003247decreasing effectEffects0.000description1

- 230000001934delayEffects0.000description1

- 238000011161developmentMethods0.000description1

- 230000018109developmental processEffects0.000description1

- 239000011521glassSubstances0.000description1

- 230000010365information processingEffects0.000description1

- 230000007774longtermEffects0.000description1

- 238000007726management methodMethods0.000description1

- 230000003278mimic effectEffects0.000description1

- 238000012986modificationMethods0.000description1

- 230000004048modificationEffects0.000description1

- 238000012544monitoring processMethods0.000description1

- 230000001151other effectEffects0.000description1

- 239000000843powderSubstances0.000description1

- 238000012545processingMethods0.000description1

- 229910052710siliconInorganic materials0.000description1

- 239000010703siliconSubstances0.000description1

- 239000010454slateSubstances0.000description1

- 239000007787solidSubstances0.000description1

- 230000003068static effectEffects0.000description1

- 230000000007visual effectEffects0.000description1

Images

Classifications

- G—PHYSICS

- G07—CHECKING-DEVICES

- G07F—COIN-FREED OR LIKE APPARATUS

- G07F13/00—Coin-freed apparatus for controlling dispensing or fluids, semiliquids or granular material from reservoirs

- G07F13/06—Coin-freed apparatus for controlling dispensing or fluids, semiliquids or granular material from reservoirs with selective dispensing of different fluids or materials or mixtures thereof

- G07F13/065—Coin-freed apparatus for controlling dispensing or fluids, semiliquids or granular material from reservoirs with selective dispensing of different fluids or materials or mixtures thereof for drink preparation

- B—PERFORMING OPERATIONS; TRANSPORTING

- B25—HAND TOOLS; PORTABLE POWER-DRIVEN TOOLS; MANIPULATORS

- B25J—MANIPULATORS; CHAMBERS PROVIDED WITH MANIPULATION DEVICES

- B25J11/00—Manipulators not otherwise provided for

- G—PHYSICS

- G01—MEASURING; TESTING

- G01G—WEIGHING

- G01G19/00—Weighing apparatus or methods adapted for special purposes not provided for in the preceding groups

- G01G19/22—Weighing apparatus or methods adapted for special purposes not provided for in the preceding groups for apportioning materials by weighing prior to mixing them

- G—PHYSICS

- G07—CHECKING-DEVICES

- G07F—COIN-FREED OR LIKE APPARATUS

- G07F13/00—Coin-freed apparatus for controlling dispensing or fluids, semiliquids or granular material from reservoirs

- G07F13/10—Coin-freed apparatus for controlling dispensing or fluids, semiliquids or granular material from reservoirs with associated dispensing of containers, e.g. cups or other articles

- G—PHYSICS

- G07—CHECKING-DEVICES

- G07F—COIN-FREED OR LIKE APPARATUS

- G07F9/00—Details other than those peculiar to special kinds or types of apparatus

- G07F9/006—Details of the software used for the vending machines

Landscapes

- Physics & Mathematics (AREA)

- General Physics & Mathematics (AREA)

- Engineering & Computer Science (AREA)

- Robotics (AREA)

- Mechanical Engineering (AREA)

- General Factory Administration (AREA)

Abstract

Translated fromKoreanDescription

Translated fromKorean본 개시는 정량 상품 제조를 위한 자동 캘리브레이션 장치 및 방법에 관한 것이다.The present disclosure relates to an automatic calibration device and method for manufacturing quantitative products.

최근에는 로봇 기술 및 인공 지능 기술이 발전함에 따라, 인간의 행위를 유사하게 따라 할 수 있는 기계 장치들이 개발되고 있다. 이러한 기계 장치들의 일 예로, 재료들을 사전 설정된 비율에 따라 배출 및 혼합하여 커피 음료를 제조하는 무인 커피 음료 제조 머신들이 등장하고 있다.Recently, with the development of robotics and artificial intelligence technologies, mechanical devices that can mimic human behavior are being developed. As an example of such mechanical devices, unmanned coffee beverage making machines are appearing that produce coffee beverages by discharging and mixing ingredients according to preset ratios.

이러한 무인 커피 음료 제조 머신이 개발됨에 따라, 관리 인원과 바리스타 등 직원을 최소화함으로써 영업 이익을 극대화 하기 위하여, 바리스타를 대신하여 커피를 제조하는 무인 커피 음료 제조 머신이 배치된 무인 커피 음료 판매 매장이 등장하고 있다.As these unmanned coffee beverage making machines are developed, unmanned coffee beverage sales stores are appearing in which unmanned coffee beverage making machines are installed to make coffee in place of baristas in order to maximize operating profits by minimizing staff such as management personnel and baristas.

이에, 효율적인 매장 운영을 위해 무인 커피 음료 제조 머신을 정확하게 제어하는 시스템이 필요하다.Accordingly, a system that accurately controls the unmanned coffee beverage manufacturing machine is required for efficient store operation.

본 개시에 개시된 실시예는 정량 상품 제조를 위한 자동 캘리브레이션 장치 및 방법을 제공하는데 그 목적이 있다.The purpose of the embodiments disclosed in the present disclosure is to provide an automatic calibration device and method for manufacturing quantitative products.

본 개시가 해결하고자 하는 과제들은 이상에서 언급된 과제로 제한되지 않으며, 언급되지 않은 또 다른 과제들은 아래의 기재로부터 통상의 기술자에게 명확하게 이해될 수 있을 것이다.The problems to be solved by the present disclosure are not limited to the problems mentioned above, and other problems not mentioned will be clearly understood by those skilled in the art from the description below.

상술한 기술적 과제를 달성하기 위한 본 개시의 일 측면에 따른 정량 상품 제조를 위한 자동 캘리브레이션 장치는 통신부, 정량 상품 제조를 위해 자동 캘리브레이션을 수행하기 위한 적어도 하나의 프로세스를 포함하고 있는 메모리 및 상기 프로세스에 따른 동작을 수행하는 프로세서를 포함하고, 상기 프로세서는, 상기 통신부를 통해 주문 키오스크 또는 고객 단말로부터 상품에 대한 주문 요청이 수신되면, 상기 통신부를 통해 매장 내 상품 제조 로봇이 상기 상품의 기 설정된 레시피에 기초하여 상기 상품을 제조하도록 제어하되, 상기 상품 제조 과정 중 토출 과정에서 상기 상품 제조 로봇으로부터 수신된 무게 센싱 값 및 상기 레시피에 기초하여 추가 토출을 수행할지를 결정하고, 상기 레시피는, 재료의 기본 토출 시간 및 상기 기본 토출 시간 동안 토출되어야 하는 상기 재료의 기준 무게를 포함하고, 상기 무게 센싱 값은, 상기 상품 제조 로봇에 포함된 로드셀을 통해 상기 기본 토출 시간 동안 토출된 상기 재료의 실제 무게가 측정된 값일 수 있다.According to an aspect of the present disclosure for achieving the above-described technical problem, an automatic calibration device for manufacturing a quantitative product comprises a communication unit, a memory including at least one process for performing automatic calibration for manufacturing a quantitative product, and a processor for performing an operation according to the process, wherein the processor, when an order request for a product is received from an order kiosk or a customer terminal through the communication unit, controls an in-store product manufacturing robot to manufacture the product based on a preset recipe of the product through the communication unit, and determines whether to perform additional discharging based on a weight sensing value received from the product manufacturing robot during a discharging process during the product manufacturing process and the recipe, wherein the recipe includes a basic discharging time of a material and a reference weight of the material to be discharged during the basic discharging time, and the weight sensing value may be a value of an actual weight of the material discharged during the basic discharging time measured by a load cell included in the product manufacturing robot.

또한, 상기 프로세서는, 상기 실제 무게가 상기 기준 무게 미만인 경우 상기 상품 제조 로봇이 기 설정된 추가 토출 시간만큼 상기 추가 토출을 수행하도록 제어하되, 상기 추가 토출을 수행한 횟수가 기 설정된 기준 횟수를 초과하면 상기 추가 토출 시간을 상향 조정할 수 있다.In addition, the processor controls the product manufacturing robot to perform the additional discharging for a preset additional discharging time when the actual weight is less than the reference weight, but if the number of times the additional discharging is performed exceeds the preset reference number, the additional discharging time can be adjusted upward.

또한, 상기 상품 제조 과정 중 순차적인 순서를 갖는 복수의 토출 과정이 포함된 경우, 상기 프로세서는, 상기 상품 제조 로봇이 상기 순서대로 상기 복수의 토출 과정 각각의 레시피에 기초하여 상기 상품을 제조하도록 제어하되, 상기 복수의 토출 과정 각각에 대한 추가 토출 수행 여부의 판단을 개별적으로 수행할 수 있다.In addition, when the product manufacturing process includes a plurality of ejection processes having a sequential order, the processor controls the product manufacturing robot to manufacture the product based on the recipe of each of the plurality of ejection processes in the order, but can individually perform a judgment on whether to perform additional ejection for each of the plurality of ejection processes.

또한, 상기 프로세서는, 상기 복수의 토출 과정 중 제1 토출 과정에서 제1 로드셀을 통해 측정된 제1 재료의 실제 무게 및 상기 제1 재료의 기준 무게를 비교하여 상기 제1 재료의 추가 토출 수행 여부를 판단하고, 상기 제1 토출 과정이 완료된 후, 상기 복수의 토출 과정 중 상기 제1 토출 과정의 다음 순서인 제2 토출 과정을 수행하되, 제2 로드셀을 통해 측정된 제2 재료의 실제 무게 및 상기 제2 재료의 기준 무게를 비교하여 상기 제2 재료의 추가 토출 수행 여부를 판단할 수 있다.In addition, the processor may determine whether to perform additional discharging of the first material by comparing the actual weight of the first material measured through the first load cell during a first discharging process among the plurality of discharging processes with the reference weight of the first material, and after the first discharging process is completed, perform a second discharging process that is the next sequence of the first discharging process among the plurality of discharging processes, while comparing the actual weight of the second material measured through the second load cell with the reference weight of the second material to determine whether to perform additional discharging of the second material.

또한, 상기 프로세서는, 상기 토출 과정에서 최초 토출 시의 상기 기본 토출 시간 및 상기 실제 무게와 상기 추가 토출이 수행된 횟수에 기초하여 상기 기본 토출 시간을 상향 캘리브레이션하고, 상기 상품에 대한 이후 주문에 대해서 상기 상향 캘리브레이션된 기본 토출 시간을 적용할 수 있다.Additionally, the processor may upwardly calibrate the basic dispensing time based on the basic dispensing time at the time of the first dispensing during the dispensing process and the actual weight and the number of times the additional dispensing is performed, and may apply the upwardly calibrated basic dispensing time to subsequent orders for the product.

또한, 상기 프로세서는, 상기 상향 캘리브레이션된 기본 토출 시간을 적용하여 상기 상품을 제조할 때, 상기 최초 토출 시 상기 기준 무게가 초과되면, 초과된 토출량에 기초하여 상기 상향 캘리브레이션된 기본 토출 시간을 다시 하향 캘리브레이션할 수 있다.In addition, when the processor manufactures the product by applying the upwardly calibrated basic ejection time, if the reference weight is exceeded at the time of the initial ejection, the upwardly calibrated basic ejection time can be re-calibrated downward based on the exceeded ejection amount.

또한, 상기 프로세서는, 기 설정된 기간 동안 각 토출 과정 별로 추가 토출 현황을 분석하고, 상기 분석 결과를 기초로 상기 각 토출 과정을 수행하는 장비 별로 운영 계획을 설정할 수 있다.In addition, the processor can analyze the additional discharge status for each discharge process for a preset period of time, and set an operation plan for each piece of equipment performing each discharge process based on the analysis results.

또한, 상기 프로세서는, 상기 추가 토출 현황을 분석하여 하루 중 상기 추가 토출이 가장 많이 수행된 시간 범위에 대해서만 상기 기본 토출 시간이 다르게 적용되도록 상기 운영 계획을 설정하고, 상기 시간 범위에만 적용되는 기본 토출 시간은, 상기 시간 범위에서 수행된 추가 토출의 횟수에 기초하여 계산될 수 있다.In addition, the processor analyzes the additional discharge status and sets the operation plan so that the basic discharge time is applied differently only for a time range in which the additional discharge is performed the most during the day, and the basic discharge time applied only for the time range can be calculated based on the number of additional discharges performed in the time range.

또한, 상술한 기술적 과제를 달성하기 위한 본 개시의 다른 측면에 따른 정량 상품 제조를 위한 자동 캘리브레이션 방법은 주문 키오스크 또는 고객 단말로부터 상품에 대한 주문 요청을 수신하는 단계 및 매장 내 상품 제조 로봇이 상기 상품의 기 설정된 레시피에 기초하여 상기 상품을 제조하도록 제어하는 단계를 포함하고, 상기 상품을 제조하도록 제어하는 단계는, 상기 상품 제조 과정 중 토출 과정에서 상기 상품 제조 로봇으로부터 수신된 무게 센싱 값 및 상기 레시피에 기초하여 추가 토출을 수행할지를 결정하는 단계를 포함하고, 상기 레시피는, 재료의 기본 토출 시간 및 상기 기본 토출 시간 동안 토출되어야 하는 상기 재료의 기준 무게를 포함하고, 상기 무게 센싱 값은, 상기 상품 제조 로봇에 포함된 로드셀을 통해 상기 기본 토출 시간 동안 토출된 상기 재료의 실제 무게가 측정된 값일 수 있다.In addition, according to another aspect of the present disclosure for achieving the above-described technical problem, an automatic calibration method for manufacturing a quantitative product includes a step of receiving an order request for a product from an order kiosk or a customer terminal, and a step of controlling an in-store product manufacturing robot to manufacture the product based on a preset recipe of the product, wherein the step of controlling to manufacture the product includes a step of determining whether to perform additional discharging based on a weight sensing value received from the product manufacturing robot during a discharging process during the product manufacturing process and the recipe, wherein the recipe includes a basic discharging time of a material and a reference weight of the material to be discharged during the basic discharging time, and the weight sensing value may be a value of an actual weight of the material discharged during the basic discharging time measured by a load cell included in the product manufacturing robot.

이 외에도, 본 개시를 구현하기 위한 방법을 실행하기 위한 컴퓨터 판독 가능한 기록 매체에 저장된 컴퓨터 프로그램이 더 제공될 수 있다.In addition, a computer program stored in a computer-readable recording medium for executing a method for implementing the present disclosure may be further provided.

이 외에도, 본 개시를 구현하기 위한 방법을 실행하기 위한 컴퓨터 프로그램을 기록하는 컴퓨터 판독 가능한 기록 매체가 더 제공될 수 있다.In addition, a computer-readable recording medium recording a computer program for executing a method for implementing the present disclosure may be further provided.

본 개시의 전술한 과제 해결 수단에 의하면, 상품 제조 머신의 외부 환경 또는 내부 환경에 따른 토출량의 감소를 감지하고, 감소된 토출량에 기초하여 추가 토출을 수행하거나 기본 토출 시간을 캘리브레이션 함으로써, 상품 제조 머신이 균일 및 정량 상품을 제조할 수 있도록 한다.According to the above-described problem solving means of the present disclosure, a decrease in the discharge amount due to the external environment or internal environment of the product manufacturing machine is detected, and additional discharge is performed or the basic discharge time is calibrated based on the decreased discharge amount, thereby enabling the product manufacturing machine to manufacture uniform and quantitative products.

이로써, 정량 미달된 상품을 제조하는 경우와 제조가 지연되는 경우를 방지함으로써 사용자 만족도를 높일 수 있다.This can increase user satisfaction by preventing cases of manufacturing insufficient quantity or delays in manufacturing.

본 개시의 효과들은 이상에서 언급된 효과로 제한되지 않으며, 언급되지 않은 또 다른 효과들은 아래의 기재로부터 통상의 기술자에게 명확하게 이해될 수 있을 것이다.The effects of the present disclosure are not limited to the effects mentioned above, and other effects not mentioned will be clearly understood by those skilled in the art from the description below.

도 1은 본 개시의 일 실시예에 따른 정량 상품 제조를 위해 자동 캘리브레이션을 수행하기 위한 시스템을 개략적으로 설명하기 위한 도면이다.

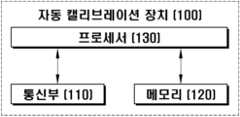

도 2는 본 개시의 일 실시예에 따른 정량 상품 제조를 위한 자동 캘리브레이션 장치의 블록도이다.

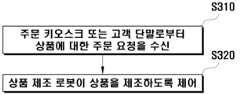

도 3은 본 개시의 일 실시예에 따른 정량 상품 제조를 위한 자동 캘리브레이션 방법의 순서도이다.

도 4는 본 개시의 일 실시예에 따른 하나의 상품의 제조 과정에 복수의 토출 과정이 포함된 경우를 설명하기 위한 도면이다.

도 5a 및 도 5b는 본 개시의 일 실시예에 따른 추가 토출 현황에 기초한 운영 계획을 설명하기 위한 도면이다.

도 6은 본 개시에 따른 추가 토출 및 캘리브레이션을 포함하는 전체 프로세스를 설명하기 위한 순서도이다.FIG. 1 is a drawing schematically illustrating a system for performing automatic calibration for quantitative product manufacturing according to one embodiment of the present disclosure.

FIG. 2 is a block diagram of an automatic calibration device for quantitative product manufacturing according to one embodiment of the present disclosure.

FIG. 3 is a flowchart of an automatic calibration method for manufacturing quantitative products according to one embodiment of the present disclosure.

FIG. 4 is a drawing for explaining a case where a plurality of ejection processes are included in the manufacturing process of one product according to one embodiment of the present disclosure.

FIGS. 5A and 5B are diagrams for explaining an operation plan based on additional discharge status according to one embodiment of the present disclosure.

FIG. 6 is a flowchart illustrating the overall process including additional ejection and calibration according to the present disclosure.

본 개시 전체에 걸쳐 동일 참조 부호는 동일 구성요소를 지칭한다. 본 개시가 실시예들의 모든 요소들을 설명하는 것은 아니며, 본 개시가 속하는 기술분야에서 일반적인 내용 또는 실시예들 간에 중복되는 내용은 생략한다. 명세서에서 사용되는 ‘부, 모듈, 부재, 블록’이라는 용어는 소프트웨어 또는 하드웨어로 구현될 수 있으며, 실시예들에 따라 복수의 '부, 모듈, 부재, 블록'이 하나의 구성요소로 구현되거나, 하나의 '부, 모듈, 부재, 블록'이 복수의 구성요소들을 포함하는 것도 가능하다. 명세서 전체에서, 어떤 부분이 다른 부분과 "연결"되어 있다고 할 때, 이는 직접적으로 연결되어 있는 경우뿐 아니라, 간접적으로 연결되어 있는 경우를 포함하고, 간접적인 연결은 무선 통신망을 통해 연결되는 것을 포함한다.Throughout this disclosure, the same reference numerals denote the same components. This disclosure does not describe all elements of the embodiments, and general contents in the technical field to which this disclosure belongs or overlapping contents between the embodiments are omitted. The terms ‘part, module, element, block’ used in the specification can be implemented by software or hardware, and according to the embodiments, a plurality of ‘parts, modules, elements, blocks’ can be implemented as a single component, or a single ‘part, module, element, block’ can include a plurality of components. Throughout the specification, when a part is said to be “connected” to another part, this includes not only the case where it is directly connected, but also the case where it is indirectly connected, and the indirect connection includes the case where it is connected via a wireless communication network.

또한 어떤 부분이 어떤 구성요소를 "포함"한다고 할 때, 이는 특별히 반대되는 기재가 없는 한 다른 구성요소를 제외하는 것이 아니라 다른 구성요소를 더 포함할 수 있는 것을 의미한다.Additionally, when a part is said to "include" a component, this does not mean that it excludes other components, but rather that it may include other components, unless otherwise specifically stated.

명세서 전체에서, 어떤 부재가 다른 부재 "상에" 위치하고 있다고 할 때, 이는 어떤 부재가 다른 부재에 접해 있는 경우뿐 아니라 두 부재 사이에 또 다른 부재가 존재하는 경우도 포함한다.Throughout the specification, when it is said that an element is "on" another element, this includes not only cases where the element is in contact with the other element, but also cases where there is another element between the two elements.

제 1, 제 2 등의 용어는 하나의 구성요소를 다른 구성요소로부터 구별하기 위해 사용되는 것으로, 구성요소가 전술된 용어들에 의해 제한되는 것은 아니다.The terms first, second, etc. are used to distinguish one component from another, and the components are not limited by the aforementioned terms.

단수의 표현은 문맥상 명백하게 예외가 있지 않는 한, 복수의 표현을 포함한다.Singular expressions include plural expressions unless the context clearly indicates otherwise.

각 단계들에 있어 식별부호는 설명의 편의를 위하여 사용되는 것으로 식별부호는 각 단계들의 순서를 설명하는 것이 아니며, 각 단계들은 문맥상 명백하게 특정 순서를 기재하지 않는 이상 명기된 순서와 다르게 실시될 수 있다.The identification codes in each step are used for convenience of explanation and do not describe the order of each step. Each step may be performed in a different order than specified unless the context clearly indicates a specific order.

이하 첨부된 도면들을 참고하여 본 개시의 작용 원리 및 실시예들에 대해 설명한다.The operating principle and embodiments of the present disclosure are described below with reference to the attached drawings.

설명에 앞서 본 명세서에서 사용하는 용어의 의미를 간략히 설명한다. 그렇지만 용어의 설명은 본 명세서의 이해를 돕기 위한 것이므로, 명시적으로 본 개시를 한정하는 사항으로 기재하지 않은 경우에 본 개시의 기술적 사상을 한정하는 의미로 사용하는 것이 아님을 주의해야 한다.Before the explanation, the meaning of terms used in this specification is briefly explained. However, since the explanation of terms is intended to help the understanding of this specification, it should be noted that they are not used in a meaning that limits the technical idea of this disclosure unless explicitly stated to limit the disclosure.

본 명세서에서 '장치'는 연산처리를 수행하여 사용자에게 결과를 제공할 수 있는 다양한 장치들이 모두 포함된다. 예를 들어, 장치는, 컴퓨터, 서버 장치 및 휴대용 단말기를 모두 포함하거나, 또는 어느 하나의 형태가 될 수 있다.In this specification, the term 'device' includes all kinds of devices that can perform computational processing and provide results to a user. For example, the device may include all of a computer, a server device, and a portable terminal, or may be in the form of any one of them.

여기에서, 상기 컴퓨터는 예를 들어, 웹 브라우저(WEB Browser)가 탑재된 노트북, 데스크톱(desktop), 랩톱(laptop), 태블릿 PC, 슬레이트 PC 등을 포함할 수 있다.Here, the computer may include, for example, a notebook, desktop, laptop, tablet PC, slate PC, etc. equipped with a web browser.

상기 서버 장치는 외부 장치와 통신을 수행하여 정보를 처리하는 서버로써, 애플리케이션 서버, 컴퓨팅 서버, 데이터베이스 서버, 파일 서버, 게임 서버, 메일 서버, 프록시 서버 및 웹 서버 등을 포함할 수 있다.The above server device is a server that processes information by communicating with an external device, and may include an application server, a computing server, a database server, a file server, a game server, a mail server, a proxy server, and a web server.

상기 휴대용 단말기는 예를 들어, 휴대성과 이동성이 보장되는 무선 통신 장치로서, PCS(Personal Communication System), GSM(Global System for Mobile communications), PDC(Personal Digital Cellular), PHS(Personal Handyphone System), PDA(Personal Digital Assistant), IMT(International Mobile Telecommunication)-2000, CDMA(Code Division Multiple Access)-2000, W-CDMA(W-Code Division Multiple Access), WiBro(Wireless Broadband Internet) 단말, 스마트 폰(Smart Phone) 등과 같은 모든 종류의 핸드헬드(Handheld) 기반의 무선 통신 장치와 시계, 반지, 팔찌, 발찌, 목걸이, 안경, 콘택트 렌즈, 또는 머리 착용형 장치(head-mounted-device(HMD) 등과 같은 웨어러블 장치를 포함할 수 있다.The above portable terminal may include, for example, all kinds of handheld-based wireless communication devices such as a PCS (Personal Communication System), GSM (Global System for Mobile communications), PDC (Personal Digital Cellular), PHS (Personal Handyphone System), PDA (Personal Digital Assistant), IMT (International Mobile Telecommunication)-2000, CDMA (Code Division Multiple Access)-2000, W-CDMA (W-Code Division Multiple Access), WiBro (Wireless Broadband Internet) terminal, a smart phone, and a wearable device such as a watch, a ring, a bracelet, an anklet, a necklace, glasses, contact lenses, or a head-mounted-device (HMD).

본 명세서에서 '상품'은 커피, 음료 및 빙수와 같이 카페에서 일반적으로 판매하는 모든 상품을 의미할 수 있다. 그러나 이에 제한되지 않고, 카페가 아닌 다른 업종의 무인 판매 장치에서 판매하는 모든 상품을 의미할 수도 있다.In this specification, 'product' may refer to all products generally sold in cafes, such as coffee, beverages, and shaved ice. However, it is not limited thereto, and may also refer to all products sold in unmanned vending machines of businesses other than cafes.

이하, 첨부된 도면을 참조하여 본 개시의 실시예를 상세하게 설명한다.Hereinafter, embodiments of the present disclosure will be described in detail with reference to the attached drawings.

도 1은 본 개시의 일 실시예에 따른 정량 상품 제조를 위해 자동 캘리브레이션을 수행하기 위한 시스템을 개략적으로 설명하기 위한 도면이다.FIG. 1 is a drawing schematically illustrating a system for performing automatic calibration for quantitative product manufacturing according to one embodiment of the present disclosure.

도 1을 참조하면, 시스템(1)은 정량 상품 제조를 위한 서비스 서버(10), 주문 키오스크(20), 상품 제조 로봇(30) 및 고객 단말(40)을 포함할 수 있다. 다만, 몇몇 실시예에서 시스템(1)은 도 1에 도시된 구성요소보다 더 적은 수의 구성요소나 더 많은 구성요소를 포함할 수도 있다.Referring to FIG. 1, the system (1) may include a service server (10) for quantitative product manufacturing, an order kiosk (20), a product manufacturing robot (30), and a customer terminal (40). However, in some embodiments, the system (1) may include fewer or more components than the components illustrated in FIG. 1.

서비스 서버(10)는 무인 상품 판매 매장의 운영을 위해 매장 내에 설치된 주문 키오스크(20) 및 상품 제조 로봇(30)과 이외의 다양한 장치를 모니터링하고 제어하기 위한 장치일 수 있다.The service server (10) may be a device for monitoring and controlling various devices, including an ordering kiosk (20) and a product manufacturing robot (30) installed within the store for the operation of an unmanned product sales store.

서비스 서버(10)는 유/무선 통신망을 통해서 주문 키오스크(20) 및 매장에 입장한 또는 입장하려는 고객의 단말(40)로부터 상품에 대한 주문 요청을 수신할 수 있다.The service server (10) can receive an order request for a product from an order kiosk (20) and a terminal (40) of a customer who has entered or is about to enter the store through a wired/wireless communication network.

서비스 서버(10)는 무인 상품 판매 매장 내에 설치되어 있는 상품 제조 로봇(30)을 제어하여 주문된 상품에 대한 제조를 수행할 수 있다.The service server (10) can control a product manufacturing robot (30) installed in an unmanned product sales store to manufacture ordered products.

서비스 서버(10)는 상품 제조 로봇(30)이 상품을 제조할 때 토출되는 내용물의 양이 기준량에 미치지 못하면 추가 토출을 수행하여, 주문된 상품이 정량 미달로 제조되지 않도록 할 수 있다.When the amount of contents discharged by the product manufacturing robot (30) while manufacturing a product falls short of the standard amount, the service server (10) can perform additional discharge to prevent the ordered product from being manufactured in less than the standard amount.

주문 키오스크(20)는 매장 내에 복수 개가 설치되어 있을 수 있다. 주문 키오스크(20)는 매장에 방문한 사람들이 터치 입력을 통해 상품을 주문하면, 해당 주문 요청을 캘리브레이션 장치(10)로 송신할 수 있다.There may be multiple order kiosks (20) installed within the store. When people visiting the store order products through touch input, the order kiosk (20) can transmit the order request to the calibration device (10).

고객은 고객 단말(40)에 서비스 애플리케이션을 설치하고, 서비스 애플리케이션을 통해 매장 내 또는 매장 인근에서 원하는 상품을 주문할 수 있다. 고객 단말(30)은 서비스 애플리케이션을 통해 입력된 주문 요청을 서비스 서버(10)로 송신할 수 있다.A customer can install a service application on a customer terminal (40) and order a desired product in or near a store through the service application. The customer terminal (30) can transmit an order request entered through the service application to the service server (10).

서비스 서버(10)는 이렇게 주문 키오스크(20) 또는 고객 단말(40)로부터 수신된 주문 요청 각각에 대해서 통합주문번호를 생성할 수 있다.The service server (10) can generate a unified order number for each order request received from the order kiosk (20) or customer terminal (40).

서비스 서버(10)는 각 통합주문번호에 해당하는 주문이 발생된 매장의 상품 제조 로봇(30)으로 해당 주문에 해당하는 상품의 제조를 요청할 수 있다.The service server (10) can request the manufacturing of a product corresponding to the order to the product manufacturing robot (30) of the store where the order corresponding to each integrated order number was generated.

매장 관리자는 관리자 단말(미도시)에 서비스 애플리케이션을 설치하고, 서비스 애플리케이션을 통해 매장 운영 및 로봇 제어를 위한 모니터링 및 관리할 수 있다.The store manager can install a service application on the manager terminal (not shown) and monitor and manage store operations and robot control through the service application.

고객 단말(40) 및 관리자 단말(미도시)은 컴퓨터와 같은 정보처리수단이 적용될 수 있으며, 제어부와 같은 프로세서, 카메라와 같은 촬영 수단, 터치 스크린을 포함하는 입출력 수단을 포함하고, 통신 기능을 포함한 모든 장치를 의미할 수 있다. 즉, 스마트폰, 태블릿, PDA, 랩탑, 데스크탑 등과 같은 디바이스라면 무엇이든 적용이 가능하다.The customer terminal (40) and the administrator terminal (not shown) can be applied with information processing means such as a computer, and can include a processor such as a control unit, a photographing means such as a camera, an input/output means including a touch screen, and can mean any device including a communication function. In other words, any device such as a smartphone, tablet, PDA, laptop, or desktop can be applied.

상품 제조 로봇(30)은 매장 내에 복수 개가 설치되어 있을 수 있다. 상품 제조 로봇(30)은 상품의 제조를 수행할 수 있다.A plurality of product manufacturing robots (30) may be installed within a store. The product manufacturing robots (30) can perform product manufacturing.

상품 제조 로봇(30)은 상품의 제조를 위한 재료를 저장하고 있는 재료 저장부, 복수의 컵을 보관하기 위한 컵 보관부, 컵을 이동시킬 수 있는 컵 이동부, 상품을 제조하기 위한 상품 제조부, 상품 제조 시 토출되는 재료의 무게 및 재료가 토출되는 시간을 측정하기 위한 센서부, 제조 완료된 상품을 주문자에게 제공하기 위한 상품 제공부, 매장 내부 또는 고객을 촬영하기 위한 카메라, 상품 제조 로봇(30) 내의 구성요소를 제어하기 위한 프로세서, 상품 제조 로봇(30) 내의 구성요소 및 외부 장치와의 통신을 위한 통신부로 구성될 수 있다.The product manufacturing robot (30) may be composed of a material storage unit that stores materials for manufacturing products, a cup storage unit for storing a plurality of cups, a cup moving unit that can move cups, a product manufacturing unit for manufacturing products, a sensor unit for measuring the weight of materials discharged during product manufacturing and the time for the materials to be discharged, a product providing unit for providing a manufactured product to a customer, a camera for photographing the inside of a store or customers, a processor for controlling components within the product manufacturing robot (30), and a communication unit for communicating with components within the product manufacturing robot (30) and an external device.

도 2는 본 개시의 일 실시예에 따른 정량 상품 제조를 위한 자동 캘리브레이션 장치(이하, 캘리브레이션 장치)(100)의 블록도이다.FIG. 2 is a block diagram of an automatic calibration device (hereinafter, “calibration device”) (100) for manufacturing quantitative products according to one embodiment of the present disclosure.

도 2를 참조하여 설명할 캘리브레이션 장치(100)는 위에서 도 1을 참조하여 설명한 서비스 서버(10)일 수 있다. 그러나 이에 제한되지 않고, 도 2를 참조하여 설명할 캘리브레이션 장치(100)는 상품 제조 로봇(30) 내에 포함되거나 상품 제조 로봇(30) 자체일 수도 있다.The calibration device (100) to be described with reference to Fig. 2 may be the service server (10) described with reference to Fig. 1 above. However, it is not limited thereto, and the calibration device (100) to be described with reference to Fig. 2 may be included in a product manufacturing robot (30) or may be the product manufacturing robot (30) itself.

도 2를 참조하면, 캘리브레이션 장치(100)는 통신부(110), 메모리(120) 및 프로세서(130)를 포함할 수도 있다. 다만, 몇몇 실시예에서 캘리브레이션 장치(100)는 도 2에 도시된 구성요소보다 더 적은 수의 구성요소나 더 많은 구성요소를 포함할 수도 있다.Referring to FIG. 2, the calibration device (100) may include a communication unit (110), a memory (120), and a processor (130). However, in some embodiments, the calibration device (100) may include fewer or more components than the components illustrated in FIG. 2.

통신부(110)는 상기 캘리브레이션 장치(100)와 주문 키오스크(20) 사이, 상기 캘리브레이션 장치(100)와 상품 제조 로봇(30) 사이, 상기 캘리브레이션 장치(100)와 고객 단말(40) 사이, 상기 캘리브레이션 장치(100)와 관리자 단말(미도시) 사이, 상기 캘리브레이션 장치(100)와 외부 장치(미도시) 사이, 상기 캘리브레이션 장치(100)와 통신망 사이의 무선 또는 유선 통신을 가능하게 하는 하나 이상의 모듈을 포함할 수 있다. 예를 들어, 유선통신 모듈, 무선통신 모듈, 근거리 통신 모듈, 위치정보 모듈 중 적어도 하나를 포함할 수 있다.The communication unit (110) may include one or more modules that enable wireless or wired communication between the calibration device (100) and the ordering kiosk (20), between the calibration device (100) and the product manufacturing robot (30), between the calibration device (100) and the customer terminal (40), between the calibration device (100) and the administrator terminal (not shown), between the calibration device (100) and the external device (not shown), and between the calibration device (100) and the communication network. For example, it may include at least one of a wired communication module, a wireless communication module, a short-range communication module, and a location information module.

통신망은 다양한 형태의 통신망이 이용될 수 있으며, 예컨대, WLAN(Wireless LAN), 와이파이(Wi-Fi), 와이브로(Wibro), 와이맥스(Wimax), HSDPA(High Speed Downlink Packet Access) 등의 무선 통신방식 또는 이더넷(Ethernet), xDSL(ADSL, VDSL), HFC(Hybrid Fiber Coax), FTTC(Fiber to The Curb), FTTH(Fiber To The Home) 등의 유선 통신방식이 이용될 수 있다.The communication network may use various types of communication networks, for example, wireless communication methods such as WLAN (Wireless LAN), Wi-Fi, Wibro, WiMAX, and HSDPA (High Speed Downlink Packet Access), or wired communication methods such as Ethernet, xDSL (ADSL, VDSL), HFC (Hybrid Fiber Coax), FTTC (Fiber to The Curb), and FTTH (Fiber To The Home) may be used.

한편, 통신망은 상기에 제시된 통신방식에 한정되는 것은 아니며, 상술한 통신방식 이외에도 기타 널리 공지되었거나 향후 개발될 모든 형태의 통신 방식을 포함할 수 있다.Meanwhile, the communication network is not limited to the communication methods presented above, and may include all other forms of communication methods that are widely known or will be developed in the future in addition to the above-described communication methods.

유선 통신 모듈은, 지역 통신(Local Area Network; LAN) 모듈, 광역 통신(Wide Area Network; WAN) 모듈 또는 부가가치 통신(Value Added Network; VAN) 모듈 등 다양한 유선 통신 모듈뿐만 아니라, USB(Universal Serial Bus), HDMI(High Definition Multimedia Interface), DVI(Digital Visual Interface), RS-232(recommended standard232), 전력선 통신, 또는 POTS(plain old telephone service) 등 다양한 케이블 통신 모듈을 포함할 수 있다.The wired communication module may include various wired communication modules such as a Local Area Network (LAN) module, a Wide Area Network (WAN) module, or a Value Added Network (VAN) module, as well as various cable communication modules such as a Universal Serial Bus (USB), a High Definition Multimedia Interface (HDMI), a Digital Visual Interface (DVI), RS-232 (recommended standard232), power line communication, or plain old telephone service (POTS).

무선 통신 모듈은 와이파이(Wifi) 모듈, 와이브로(Wireless broadband) 모듈 외에도, GSM(global System for Mobile Communication), CDMA(Code Division Multiple Access), WCDMA(Wideband Code Division Multiple Access), UMTS(universal mobile telecommunications system), TDMA(Time Division Multiple Access), LTE(Long Term Evolution), 4G, 5G, 6G 등 다양한 무선 통신 방식을 지원하는 무선 통신 모듈을 포함할 수 있다.The wireless communication module may include a wireless communication module that supports various wireless communication methods such as GSM (global System for Mobile Communication), CDMA (Code Division Multiple Access), WCDMA (Wideband Code Division Multiple Access), UMTS (universal mobile telecommunications system), TDMA (Time Division Multiple Access), LTE (Long Term Evolution), 4G, 5G, and 6G, in addition to a WiFi module and a Wireless broadband module.

근거리 통신 모듈은 근거리 통신(Short range communication)을 위한 것으로서, 블루투스(Bluetooth™), RFID(Radio Frequency Identification), 적외선 통신(Infrared Data Association; IrDA), UWB(Ultra Wideband), ZigBee, NFC(Near Field Communication), Wi-Fi(Wireless-Fidelity), Wi-Fi Direct, Wireless USB(Wireless Universal Serial Bus) 기술 중 적어도 하나를 이용하여, 근거리 통신을 지원할 수 있다.The short-range communication module is for short-range communication and can support short-range communication using at least one of Bluetooth™, RFID (Radio Frequency Identification), Infrared Data Association (IrDA), UWB (Ultra Wideband), ZigBee, NFC (Near Field Communication), Wi-Fi (Wireless-Fidelity), Wi-Fi Direct, and Wireless USB (Wireless Universal Serial Bus) technologies.

메모리(120)는 정량 상품 제조를 위해 자동 캘리브레이션을 수행하기 위한 적어도 하나의 프로세스를 저장하고 있을 수 있다.The memory (120) may store at least one process for performing automatic calibration for quantitative product manufacturing.

메모리(120)는 본 캘리브레이션 장치(100)의 다양한 기능을 지원하는 데이터와, 프로세서(130)의 동작을 위한 프로그램을 저장할 수 있고, 입/출력되는 데이터들(예를 들어, 음악 파일, 정지영상, 동영상 등)을 저장할 수 있고, 본 캘리브레이션 장치(100)에서 구동되는 다수의 응용 프로그램(application program 또는 애플리케이션(application)), 본 캘리브레이션 장치(100)의 동작을 위한 데이터들, 명령어들을 저장할 수 있다. 이러한 응용 프로그램 중 적어도 일부는, 무선 통신을 통해 외부 서버로부터 다운로드 될 수 있다.The memory (120) can store data supporting various functions of the calibration device (100) and a program for the operation of the processor (130), can store input/output data (e.g., music files, still images, moving images, etc.), can store a plurality of application programs (or applications) run by the calibration device (100), data for the operation of the calibration device (100), and can store commands. At least some of these application programs can be downloaded from an external server via wireless communication.

이러한, 메모리(120)는 플래시 메모리 타입(flash memory type), 하드디스크 타입(hard disk type), SSD 타입(Solid State Disk type), SDD 타입(Silicon Disk Drive type), 멀티미디어 카드 마이크로 타입(multimedia card micro type), 카드 타입의 메모리(예를 들어 SD 또는 XD 메모리 등), 램(random access memory; RAM), SRAM(static random access memory), 롬(read-only memory; ROM), EEPROM(electrically erasable programmable read-only memory), PROM(programmable read-only memory), 자기 메모리, 자기 디스크 및 광디스크 중 적어도 하나의 타입의 저장매체를 포함할 수 있다. 또한, 메모리(120)는 본 캘리브레이션 장치(100)와는 분리되어 있으나, 유선 또는 무선으로 연결된 데이터베이스가 될 수도 있다.The memory (120) may include at least one type of storage medium among a flash memory type, a hard disk type, an SSD (Solid State Disk type), an SDD (Silicon Disk Drive) type, a multimedia card micro type, a card type memory (for example, an SD or XD memory, etc.), a random access memory (RAM), a static random access memory (SRAM), a read-only memory (ROM), an electrically erasable programmable read-only memory (EEPROM), a programmable read-only memory (PROM), a magnetic memory, a magnetic disk, and an optical disk. In addition, the memory (120) may be a database that is separate from the calibration device (100) but is connected by wire or wirelessly.

프로세서(130)는 본 캘리브레이션 장치(100) 내의 구성요소들의 동작을 제어하기 위한 알고리즘 또는 알고리즘을 재현한 프로그램에 대한 데이터를 저장하는 메모리, 및 메모리에 저장된 데이터를 이용하여 전술한 동작을 수행할 수 있다. 이때, 메모리(120)와 프로세서(130)는 각각 별개의 칩으로 구현될 수 있다. 또는, 메모리(120)와 프로세서(130)는 단일 칩으로 구현될 수도 있다.The processor (130) can perform the above-described operation using a memory that stores data on an algorithm for controlling the operation of components within the calibration device (100) or a program that reproduces the algorithm, and the data stored in the memory. At this time, the memory (120) and the processor (130) can be implemented as separate chips. Alternatively, the memory (120) and the processor (130) can be implemented as a single chip.

또한, 프로세서(130)는 이하의 도 3 내지 도 6에서 설명되는 본 개시에 따른 다양한 실시예들을 본 캘리브레이션 장치(100) 상에서 구현하기 위하여, 위에서 살펴본 구성요소들을 중 어느 하나 또는 복수를 조합하여 제어할 수 있다.In addition, the processor (130) can control one or more of the components discussed above in combination to implement various embodiments according to the present disclosure described in FIGS. 3 to 6 below on the calibration device (100).

이하에서는 도 3 내지 도 6을 참조하여, 본 개시의 정량 상품 제조를 위한 자동 캘리브레이션 방법에 대해 보다 상세하게 설명하도록 한다.Hereinafter, with reference to FIGS. 3 to 6, the automatic calibration method for manufacturing quantitative products of the present disclosure will be described in more detail.

도 3은 본 개시의 일 실시예에 따른 정량 상품 제조를 위한 자동 캘리브레이션 방법의 순서도이다. 이때, 도 3의 방법은 도 2에 개시된 캘리브레이션 장치(100)에 의해 수행될 수 있지만, 이에 제한되지 않고 도 1에 개시된 서비스 서버(10)에 의해 수행될 수도 있다.FIG. 3 is a flowchart of an automatic calibration method for manufacturing quantitative products according to one embodiment of the present disclosure. At this time, the method of FIG. 3 may be performed by the calibration device (100) disclosed in FIG. 2, but is not limited thereto and may also be performed by the service server (10) disclosed in FIG. 1.

도 4는 본 개시의 일 실시예에 따른 하나의 상품의 제조 과정에 복수의 토출 과정이 포함된 경우를 설명하기 위한 도면이다.FIG. 4 is a drawing for explaining a case where a plurality of ejection processes are included in the manufacturing process of one product according to one embodiment of the present disclosure.

도 5a 및 도 5b는 본 개시의 일 실시예에 따른 추가 토출 현황에 기초한 운영 계획을 설명하기 위한 도면이다.FIGS. 5A and 5B are diagrams for explaining an operation plan based on additional discharge status according to one embodiment of the present disclosure.

도 6은 본 개시에 따른 추가 토출 및 캘리브레이션을 포함하는 전체 프로세스를 설명하기 위한 순서도이다.FIG. 6 is a flowchart illustrating the overall process including additional ejection and calibration according to the present disclosure.

도 3을 참조하면, 캘리브레이션 장치(100)의 프로세서(130)는 매장 내 주문 키오스크(20)로부터 상품에 대한 주문 요청을 수신할 수 있다(S310).Referring to FIG. 3, the processor (130) of the calibration device (100) can receive an order request for a product from an in-store order kiosk (20) (S310).

캘리브레이션 장치(100)의 프로세서(130)는 매장 내 상품 제조 로봇(30)이 상품의 기 설정된 레시피에 기초하여 상품을 제조하도록 제어할 수 있다(S320).The processor (130) of the calibration device (100) can control the in-store product manufacturing robot (30) to manufacture the product based on the preset recipe of the product (S320).

여기서, 레시피는, 상품에 포함되는 각 재료의 기본 토출 시간 및 상기 기본 토출 시간 동안 토출되어야 하는 재료의 기준 무게를 포함할 수 있다. 예를 들어, 상품의 특정 재료(예: 물)의 기본 토출 시간이 5초, 기준 무게가 100g으로 설정된 경우, 특정 재료가 5초 동안 100g 토출되어야 하는 것이다.Here, the recipe may include a basic dispensing time for each ingredient included in the product and a reference weight of the ingredient to be dispensed during the basic dispensing time. For example, if the basic dispensing time of a specific ingredient of the product (e.g., water) is set to 5 seconds and the reference weight is set to 100 g, then 100 g of the specific ingredient should be dispensed in 5 seconds.

프로세서(130)는 상품을 제조할 때 들어가는 모든 재료마다 레시피 대로 토출되었는지를 판단할 수 있다.The processor (130) can determine whether all materials used in manufacturing a product have been produced according to the recipe.

구체적으로, 각 토출 과정마다 상품 제조 로봇(30)으로부터 무게 센싱 값을 수신하고, 수신된 무게 센싱 값과 해당 토출 과정에 재료가 토출되었어야 하는 기준 무게를 비교하여 정량 토출되었는지를 판단할 수 있다.Specifically, for each discharge process, a weight sensing value is received from the product manufacturing robot (30), and the received weight sensing value is compared with the reference weight at which the material should have been discharged during the corresponding discharge process to determine whether the correct amount has been discharged.

정량 토출된 경우, 프로세서(130)는 상품 제조 로봇(30)이 다음 제조 단계로 넘어가도록 제어할 수 있다.When the quantity is discharged, the processor (130) can control the product manufacturing robot (30) to move on to the next manufacturing step.

정량 토출되지 않은 경우, 프로세서(130)는 상품 제조 로봇(30)이 정량 미달로 토출된 해당 재료를 추가 토출하도록 제어할 수 있다.If the correct amount of material is not discharged, the processor (130) can control the product manufacturing robot (30) to additionally discharge the corresponding material that was discharged insufficiently.

즉, 프로세서(130)는 상품 제조 과정 중 토출 과정에서 상품 제조 로봇(30)으로부터 수신된 무게 센싱 값 및 레시피(기준 무게)에 기초하여 추가 토출을 수행할지를 결정할 수 있다.That is, the processor (130) can determine whether to perform additional discharging based on the weight sensing value and recipe (reference weight) received from the product manufacturing robot (30) during the discharging process during the product manufacturing process.

여기서, 무게 센싱 값은 상품 제조 로봇(30)에 포함된 로드셀을 통해 기본 토출 시간 동안 토출된 재료의 실제 무게가 측정된 값일 수 있다. 실제 무게와 레시피의 기준 무게를 비교함으로써 토출이 정량대로 되었는지를 판단할 수 있는 것이다.Here, the weight sensing value may be the actual weight of the material discharged during the basic discharge time measured through the load cell included in the product manufacturing robot (30). By comparing the actual weight with the reference weight of the recipe, it is possible to determine whether the discharge is as per the quantity.

실시예에 따라, 상품 제조 과정 중 순차적인 순서를 갖는 복수의 토출 과정이 포함된 경우, 프로세서(130)는 상품 제조 로봇(30)이 상기 순서대로 상기 복수의 토출 과정 각각의 레시피에 기초하여 상기 상품을 제조하도록 제어할 수 있다.In an embodiment, when a plurality of discharging processes having a sequential order are included in the product manufacturing process, the processor (130) can control the product manufacturing robot (30) to manufacture the product based on the recipe of each of the plurality of discharging processes in the said order.

이때, 프로세서(130)는 복수의 토출 과정 각각에 대한 추가 토출 수행 여부의 판단을 개별적으로 수행할 수 있다.At this time, the processor (130) can individually determine whether to perform additional ejection for each of the multiple ejection processes.

상품 제조 로봇(30)은 복수의 토출 과정을 수행할 때, 각 토출 과정마다 다른 장비(디스펜서, 제빙기, 정수기, 커피 머신 등)를 이용하여 각 재료를 토출하고, 각 토출 과정마다 다른 로드셀을 이용하여 각 토출된 재료의 무게를 측정할 수 있다. 각 로드셀은 각 과정마다 컵을 놓는 받침대에 포함되어 있을 수 있으나, 이에 제한되는 것은 아니다.When the product manufacturing robot (30) performs multiple dispensing processes, it may use different equipment (dispenser, ice maker, water purifier, coffee machine, etc.) for each dispensing process to dispense each material, and may use different load cells for each dispensing process to measure the weight of each dispensed material. Each load cell may be included in a stand for placing a cup for each process, but is not limited thereto.

프로세서(130)는 상기 복수의 토출 과정 중 제1 토출 과정에서 제1 로드셀을 통해 측정된 제1 재료의 실제 무게 및 상기 제1 재료의 기준 무게를 비교하여 상기 제1 재료의 추가 토출 수행 여부를 판단할 수 있다.The processor (130) can compare the actual weight of the first material measured through the first load cell during the first discharge process among the plurality of discharge processes with the reference weight of the first material to determine whether to perform additional discharge of the first material.

예를 들어, 제1 재료가 물인 경우, 물의 실제 토출된 무게가 92g이고, 기준 무게가 100g인 경우, 프로세서(130)는 물을 추가 토출할 수 있다. 프로세서(130)는 추가 토출을 한번 이상 수행하다가 물의 실제 무게가 100g 이상이 되면 물의 토출 과정을 종료하고 다음 단계로 넘어갈 수 있다. 여기서, 다음 단계는 컵을 이동하는 단계일 수 있고, 다음 재료를 토출하는 과정일 수도 있다.For example, if the first material is water, and the actual discharged weight of the water is 92 g and the reference weight is 100 g, the processor (130) can additionally discharge water. The processor (130) can perform the additional discharge one or more times, and when the actual weight of the water becomes 100 g or more, the water discharge process can be terminated and the next step can be moved. Here, the next step can be a step of moving the cup, or a process of discharging the next material.

상기 제1 토출 과정이 완료된 후, 프로세서(130)는 상기 복수의 토출 과정 중 상기 제1 토출 과정의 다음 순서인 제2 토출 과정을 수행하되, 제2 로드셀을 통해 측정된 제2 재료의 실제 무게 및 상기 제2 재료의 기준 무게를 비교하여 상기 제2 재료의 추가 토출 수행 여부를 판단할 수 있다.After the first discharging process is completed, the processor (130) performs a second discharging process, which is the next sequence of the first discharging process among the plurality of discharging processes, and can determine whether to perform additional discharging of the second material by comparing the actual weight of the second material measured through the second load cell and the reference weight of the second material.

예를 들어, 제1 재료가 시럽인 경우, 시럽의 실제 토출된 무게가 10g이고, 기준 무게가 13g인 경우, 프로세서(130)는 시럽을 추가 토출할 수 있다. 프로세서(130)는 추가 토출을 한번 이상 수행하다가 시럽의 실제 무게가 13g 이상이 되면 물의 토출 과정을 종료하고 다음 단계로 넘어갈 수 있다. 여기서, 다음 단계는 컵을 이동하는 단계일 수 있고, 다음 재료를 토출하는 과정일 수도 있다.For example, if the first material is syrup, and the actual discharged weight of the syrup is 10 g and the reference weight is 13 g, the processor (130) can additionally discharge syrup. The processor (130) can perform the additional discharge one or more times, and when the actual weight of the syrup becomes 13 g or more, the water discharge process can be terminated and the next step can be moved. Here, the next step can be a step of moving the cup, or a step of discharging the next material.

도 34를 참조하여 얼음 토출 과정, 물 토출 과정, 시럽 토출 과정이 순차적으로 진행되는 경우를 설명하도록 한다. 프로세서(130)의 제어에 따라 상품 제조 로봇(30)은 로드셀 1을 이용하여 토출된 얼음의 무게를 측정하고, 측정된 얼음의 무게에 따라 추가 토출을 수행할 수 있다. 얼음 토출 과정이 완료되면, 프로세서(130)의 제어에 따라 상품 제조 로봇(30)은 물 토출을 위한 공간으로 컵을 이동시키고, 로드셀 2를 이용하여 토출된 물의 무게를 측정하고, 측정된 물의 무게에 따라 추가 토출을 수행할 수 있다. 물 토출 과정이 완료되면, 프로세서(130)의 제어에 따라 상품 제조 로봇(30)은 시럽 토출을 위한 공간으로 컵을 이동시키고, 로드셀 3을 이용하여 토출된 시럽의 무게를 측정하고, 측정된 시럽의 무게에 따라 추가 토출을 수행할 수 있다.Referring to FIG. 34, a case where the ice dispensing process, the water dispensing process, and the syrup dispensing process are sequentially performed will be described. Under the control of the processor (130), the product manufacturing robot (30) can measure the weight of the discharged ice using the

상기에서는 얼음, 물, 시럽의 토출에 대해 설명하였지만, 이에 제한되지 않고, 커피 샷, 파우더, 토핑 등 상품 제조에 필요한 모든 재료의 토출 과정도 동일하게 수행될 수 있다.Although the above describes the dispensing of ice, water, and syrup, it is not limited thereto, and the dispensing process of all materials necessary for manufacturing a product, such as coffee shots, powder, and toppings, can be performed in the same manner.

프로세서(130)는 재료의 실제 무게가 상기 기준 무게 미만인 경우 상품 제조 로봇(30)이 기 설정된 추가 토출 시간만큼 상기 추가 토출을 수행하도록 제어할 수 있다.The processor (130) can control the product manufacturing robot (30) to perform the additional discharging for a preset additional discharging time when the actual weight of the material is less than the reference weight.

추가 토출 시간이 1초로 설정된 경우, 프로세서(130)는 1초씩 추가 토출을 진행하다가 실제 무게가 기준 무게 이상이 되는 시점에 추가 토출을 중단할 수 있다. 예를 들어, 시럽의 실제 토출된 무게가 10g이고, 기준 무게가 13g인 경우, 1초씩 추가 토출을 하게 되는데, 1초씩 추가 토출할 때 2g씩 토출된다면, 해당 재료의 추가 토출을 2회 진행하게 되는 것이다.When the additional discharge time is set to 1 second, the processor (130) may perform additional discharge at 1 second intervals and stop additional discharge when the actual weight becomes greater than the reference weight. For example, when the actual discharged weight of syrup is 10 g and the reference weight is 13 g, additional discharge is performed at 1 second intervals. If 2 g is discharged when additional discharge is performed at 1 second intervals, additional discharge of the corresponding material is performed twice.

상기에서는 1초씩 추가 토출할 때마다 2g씩 동일한 양이 토출되는 것으로 설명하였지만, 추가 토출 시마다 다른 양이 토출될 수도 있다.As described above, the same amount of 2g is discharged for each additional discharge per second, but a different amount may be discharged for each additional discharge.

프로세서(130)는 추가 토출을 수행한 횟수가 기 설정된 기준 횟수를 초과하면 상기 추가 토출 시간을 상향 조정할 수 있다.The processor (130) can adjust the additional ejection time upward if the number of additional ejections performed exceeds a preset standard number of times.

즉, 추가 토출을 기준 횟수만큼 수행해도 재료가 기준 무게만큼 토출되지 않는다면, 추가 토출 시간을 길게 조정하는 것이다. 추가 토출 시간이 1초로 설정된 경우, 1초씩 추가 토출을 기준 횟수(3회)를 수행해도 기준 무게보다 적을 때, 추가 토출 시간을 2초로 상향 조정할 수 있다.That is, if the material is not discharged to the standard weight even after performing the additional discharge the standard number of times, the additional discharge time is adjusted to be longer. If the additional discharge time is set to 1 second, and the additional discharge is performed the standard number of times (3 times) for 1 second each, but the material is less than the standard weight, the additional discharge time can be adjusted upward to 2 seconds.

이때, 추가 토출 시간은 기준 무게에 도달하기까지 남은 양과, 추가 토출 수행 횟수 별로 실제 도출된 재료의 양을 고려하여 상향 조정될 수 있다.At this time, the additional dispensing time can be adjusted upwards considering the amount remaining until reaching the reference weight and the amount of material actually extracted for each additional dispensing operation.

프로세서(130)는 각 토출 과정에서 최초 토출 시의 기본 토출 시간 및 상기 실제 무게와, 상기 추가 토출이 수행된 횟수, 추가 토출 수행 횟수 별로 실제 도출된 재료의 양에 기초하여 상기 기본 토출 시간을 상향 캘리브레이션할 수 있다. 그리고 프로세서(130)는 동일한 상품에 대한 이후 주문에 대해서 상기 상향 캘리브레이션된 기본 토출 시간을 적용할 수 있다.The processor (130) can upwardly calibrate the basic discharge time based on the basic discharge time at the time of the first discharge in each discharge process, the actual weight, the number of times the additional discharge is performed, and the amount of material actually derived for each number of additional discharges. Then, the processor (130) can apply the upwardly calibrated basic discharge time to subsequent orders for the same product.

프로세서(130)는 각 토출 과정 마다 최초 토출 시의 기본 토출 시간 동안 토출된 실제 무게와, 추가 토출이 수행된 횟수, 추가 토출 수행 횟수 별로 실제 도출된 재료의 양을 기록할 수 있다. 그리고 이후 해당 토출 과정이 완료된 후, 해당 토출 과정 동안 기록된 데이터들을 이용하여 레시피로 설정된 기본 토출 시간을 상향 캘리브레이션할 수 있다.The processor (130) can record the actual weight discharged during the basic discharge time at the time of the first discharge for each discharge process, the number of times additional discharges were performed, and the amount of material actually derived for each additional discharge performance. Then, after the discharge process is completed, the basic discharge time set by the recipe can be upwardly calibrated using the data recorded during the discharge process.

즉, 프로세서(130)는 최초 토출 시의 기본 토출 시간 동안 토출된 실제 무게와, 추가 토출이 수행된 횟수, 추가 토출 수행 횟수 별로 실제 도출된 재료의 양을 기초로 해당 시점에 해당 토출 과정을 수행하는 장비의 구동 상태를 확인하고, 구동 상태에 따라 기본 토출 시간을 상향 캘리브레이션할 수 있다.That is, the processor (130) can check the operating status of the equipment performing the discharging process at the corresponding point in time based on the actual weight discharged during the basic discharging time at the time of the first discharging, the number of times additional discharging was performed, and the amount of material actually derived for each number of additional dischargings performed, and can upwardly calibrate the basic discharging time according to the operating status.

여기서, 구동 상태는 장비가 단위 시간 당(예: 1초) 토출하는 재료의 양을 의미할 수 있다. 구동 상태는 장비의 외부 환경(건물 자체의 수압)에 따라 달라질 수도 있고, 장비 자체의 상태(노후화, 고장 등)에 따라 달라질 수도 있다.Here, the operating status can mean the amount of material that the equipment discharges per unit time (e.g., 1 second). The operating status can vary depending on the external environment of the equipment (water pressure of the building itself) or the condition of the equipment itself (aging, breakdown, etc.).

이렇게 상품의 제조 시에 토출 과정마다 기록된 데이터를 이용하여 기 설정되어 있던 기본 토출 시간을 변경함으로써, 이후에 동일 상품을 제조할 때는 재료가 추가 토출없이 한번에 토출될 수 있도록 할 수 있다.By changing the preset basic dispensing time using the data recorded at each dispensing process during the manufacturing of a product in this way, the materials can be dispensed at once without additional dispensing when manufacturing the same product in the future.

프로세서(130)는 상기 상향 캘리브레이션된 기본 토출 시간을 적용하여 상기 동일 상품을 제조할 때, 상기 최초 토출 시 상기 기준 무게가 초과되면, 초과된 토출량에 기초하여 상기 상향 캘리브레이션된 기본 토출 시간을 다시 하향 캘리브레이션할 수 있다.When manufacturing the same product by applying the above-mentioned upwardly calibrated basic discharge time, if the reference weight is exceeded at the time of the first discharge, the processor (130) can re-calibrate the above-mentioned upwardly calibrated basic discharge time downward based on the exceeded discharge amount.

즉, 장비의 구동 상태가 정상적으로 돌아오면 상향 캘리브레이션된 기본 토출 시간 동안 토출되는 양이 많아질 수 있으므로, 다시 기본 토출 시간을 하향 캘리브레이션 하는 것이다.That is, when the equipment's operating status returns to normal, the amount discharged during the upwardly calibrated basic discharge time may increase, so the basic discharge time is calibrated downward again.

예를 들어, 기본 토출 시간이 3초에서 5초로 상향 캘리브레이션된 상태에서, 상품을 제조할 때 해당 재료의 최초 토출 시 5초 동안 토출되는 양이 기준 무게보다 많게 되면, 초과된 토출량에 기초하여 기본 토출 시간을 5초에서 3.5초로 하향 캘리브레이션할 수 있는 것이다.For example, when the basic discharge time is calibrated upward from 3 seconds to 5 seconds and the amount discharged for the first 5 seconds of the material when manufacturing a product is more than the reference weight, the basic discharge time can be calibrated downward from 5 seconds to 3.5 seconds based on the excess discharge amount.

이런 식으로 프로세서(130)는 상품을 제조할 때마다 기본 토출 시간을 캘리브레이션하고, 캘리브레이션된 시간을 다음 상품의 제조 시에 적용함으로써 해당 상품이 모두 정량/균일하게 제조될 수 있도록 할 수 있다.In this way, the processor (130) can calibrate the basic discharge time each time a product is manufactured, and apply the calibrated time when manufacturing the next product, thereby ensuring that all of the products can be manufactured quantitatively and uniformly.

한편, 프로세서(130)는 기 설정된 기간 동안 각 토출 과정 별로 추가 토출 현황을 분석하고, 분석 결과를 기초로 각 토출 과정을 수행하는 장비(디스펜서, 제빙기, 정수기, 커피 머신 등) 별로 운영 계획을 설정할 수 있다.Meanwhile, the processor (130) can analyze the additional discharge status for each discharge process for a preset period of time, and set an operation plan for each piece of equipment (dispenser, ice maker, water purifier, coffee machine, etc.) that performs each discharge process based on the analysis results.

예를 들어, 물 토출 과정에 대한 추가 토출 현황을 분석하고, 물 토출을 수행하는 장비(예, 정수기)에 대한 운영 계획을 설정할 수 있다.For example, additional discharge status for the water discharge process can be analyzed and an operation plan can be set for equipment performing water discharge (e.g., water purifier).

이렇게 설정된 운영 계획은 사용자(예: 매장 관리자)의 단말로 전달되어, 사용자는 서비스 애플리케이션을 통해 장비 별로 운영 계획을 확인할 수 있다.The operating plan set in this way is transmitted to the terminal of the user (e.g. store manager), and the user can check the operating plan for each piece of equipment through the service application.

도 5a는 시럽 1을 토출하는 디스펜서에 대한 일별 추가 토출 현황을 그래프로 도시한 도면이다. 이때, 잔수는 시럽 1이 들어가는 음료를 모두 포함해서 계산될 수 있다. 일 예로, 음료 a 및 음료 b 제조 시 시럽 1이 들어간다면, 잔수는 해당 날짜에 음료 a 및 음료 b가 판매된 총 개수를 의미할 수 있다. 다른 예로, 음료 a에만 시럽 1이 사용되는 경우, 잔수는 해당 날짜에 음료 a가 판매된 개수를 의미할 수 있다.FIG. 5A is a drawing that graphically illustrates the daily additional dispensing status for a

도 5a를 참조하면, 추가 횟수 범위 별로 상이한 패턴의 막대로 표현될 수 있다. 특정 날짜에 추가 토출 횟수가 1~3회 수행된 잔수와, 4~6회 수행된 잔수와 7회 이상 수행된 잔수가 구분되어 표시될 수 있다.Referring to Figure 5a, the additional number of times can be expressed as bars with different patterns according to the range. The number of additional ejections performed 1 to 3 times on a specific date, the number of additional ejections performed 4 to 6 times, and the number of additional ejections performed 7 or more times can be displayed separately.

도 5a에 도시된 날짜들 중 11/21을 선택되면, 도 5b와 같이 11/21에 대한 상제 정보를 제공하는 화면으로 전환될 수 있다. 사용자는 11/21에 해당 시럽 1의 추가 토출을 건수 별로 확인할 수 있다. 그래프 상에서 특정 포인트를 선택하면 해당 포인트에 해당하는 제조 건에 대한 상품 코드, 메뉴명, 시럽 토출 시작 시간, 시럽 기본 토출 시간, 시럽 추가 토출 시간 및 횟수를 확인할 수 있다.If 11/21 is selected among the dates shown in Fig. 5a, the screen may be switched to provide the product information for 11/21 as shown in Fig. 5b. The user may check the additional dispensing of the

실시예에 따라, 프로세서(130)는 상기 추가 토출 현황을 분석하여 하루 중 상기 추가 토출이 가장 많이 수행된 특정 시간 범위에 대해서만 상기 기본 토출 시간이 다르게 적용되도록 운영 계획을 설정할 수 있다. 이때, 상기 특정 시간 범위에만 적용되는 기본 토출 시간은, 상기 특정 시간 범위에서 수행된 추가 토출의 횟수에 기초하여 계산될 수 있다.According to an embodiment, the processor (130) may analyze the additional discharge status and set an operation plan so that the basic discharge time is applied differently only for a specific time range in which the additional discharge is performed the most during the day. In this case, the basic discharge time applied only to the specific time range may be calculated based on the number of additional discharges performed in the specific time range.

예를 들어, 하루 중 점심 시간(12시~1시) 동안 추가 토출이 가장 많이 수행되었다면, 해당 시간대에 대해서만 기본 토출 시간을 상향 조절하여 운영할 수 있다.For example, if additional discharges are most frequently performed during the lunch hour (12:00-1:00 PM) during the day, the default discharge time can be adjusted upwards and operated only for that time period.

실시예에 따라, 프로세서(130)는 상기 추가 토출 현황을 분석하여 하루 중 상기 추가 토출이 기 설정된 횟수 이상 수행된 하나 이상의 시간대에 대해서만 상기 기본 토출 시간이 다르게 적용되도록 운영 계획을 설정할 수 있다. 이때, 하나 이상의 시간대 별로 적용되는 기본 토출 시간은, 각 시간대 별로 수행된 추가 토출의 횟수에 기초하여 계산될 수 있다.According to an embodiment, the processor (130) may analyze the additional discharge status and set an operation plan so that the basic discharge time is applied differently only for one or more time zones in which the additional discharge is performed more than a preset number of times during the day. In this case, the basic discharge time applied for each one or more time zones may be calculated based on the number of additional discharges performed for each time zone.

예를 들어, 하루 중 추가 토출 횟수가 5회 이상인 시간대가 9시~10시, 12시~1시, 1시~2시인 경우, 9시~10시에 수행된 추가 토출 횟수에 기초하여 9시~10시에 적용될 기본 토출 시간을 계산하고, 12시~1시에 수행된 추가 토출 횟수에 기초하여 12시~1시에 적용될 기본 토출 시간을 계산하고, 1시~2시에 수행된 추가 토출 횟수에 기초하여 1시~2시에 적용될 기본 토출 시간을 계산할 수 있다.For example, if the time zones in which the number of additional discharges is 5 or more during the day are 9:00 to 10:00, 12:00 to 1:00, and 1:00 to 2:00, the basic discharge time to be applied from 9:00 to 10:00 can be calculated based on the number of additional discharges performed from 9:00 to 10:00, the basic discharge time to be applied from 12:00 to 1:00 can be calculated based on the number of additional discharges performed from 12:00 to 1:00, and the basic discharge time to be applied from 1:00 to 2:00 can be calculated based on the number of additional discharges performed from 1:00 to 2:00.

이하에서는 도 6을 참조하여 본 개시의 전체 프로세스를 설명하도록 한다. 도 6은 토출 과정이 한 번인 경우를 설명하지만, 순서를 갖는 복수의 토출 과정에 대해서도 동일한 동작이 반복 적용될 수 있다.Hereinafter, the entire process of the present disclosure will be described with reference to Fig. 6. Fig. 6 describes a case where the ejection process is performed once, but the same operation can be repeatedly applied to multiple ejection processes having a sequence.

프로세서(130)는 주문 키오스크(20)로부터 상품 주문이 접수되면(S60), 상품 제조 로봇(30)으로 상품 제조를 요청하고, 요청에 따라 상품 제조 로봇(30)이 제조 과정 별로 제조(토출)을 시작할 수 있다(S61).When a product order is received from an order kiosk (20) (S60), the processor (130) requests the product manufacturing robot (30) to manufacture the product, and according to the request, the product manufacturing robot (30) can start manufacturing (discharging) for each manufacturing process (S61).

프로세서(130)는 토출된 재료의 무게를 로드셀을 이용하여 측정할 수 있다(S62).The processor (130) can measure the weight of the discharged material using a load cell (S62).

프로세서(130)는 측정된 재료의 실제 무게가 정량(레시피로 설정된 기준 무게) 이상인지를 판단할 수 있다(S63).The processor (130) can determine whether the actual weight of the measured material is greater than or equal to the standard weight (the reference weight set by the recipe) (S63).

정량 이상이 아닌 경우, 프로세서(130)는 이전에 추가 토출을 수행한 횟수가 기준 횟수를 초과하는지를 판단할 수 있다(S65).If it is not a quantitative abnormality, the processor (130) can determine whether the number of times additional discharge was previously performed exceeds the standard number of times (S65).

이전에 추가 토출을 수행한 횟수가 기준 횟수 이하이면, 프로세서(130)는 해당 재료의 추가 토출을 수행할 수 있다(S66).If the number of times additional ejection has been previously performed is less than or equal to a reference number, the processor (130) can perform additional ejection of the corresponding material (S66).

이전에 추가 토출을 수행한 횟수가 기준 횟수를 초과했으면, 추가 토출 시간을 상향 조정할 수 있다(S67).If the number of times additional ejections have been performed previously exceeds the standard number of times, the additional ejection time can be adjusted upward (S67).

그리고 상향 조정된 추가 토출 시간에 따라 추가 토출을 수행할 수 있다(S66).And additional ejection can be performed according to the upwardly adjusted additional ejection time (S66).

최초 토출 및 한 번 이상의 추가 토출을 통해 토출된 재료의 총 양 또는 추가 토출 없이 한번의 최초 토출을 통해 토출된 재료의 총 양이 정량 이상인 경우, 프로세서(130)는 상품 제조(토출)를 완료할 수 있다(S64).If the total amount of material discharged through the initial discharge and one or more additional discharges or the total amount of material discharged through one initial discharge without additional discharges is greater than a predetermined amount, the processor (130) can complete the manufacturing (discharging) of the product (S64).

또한, 프로세서(130)는 해당 토출 과정 동안의 총 토출 시간 대비 총 토출량, 최초 토출 시 측정된 실제 무게, 추가 토출 횟수, 추가 토출 별 토출량을 기록할 수 있다(S68).Additionally, the processor (130) can record the total discharge amount compared to the total discharge time during the discharge process, the actual weight measured at the time of the first discharge, the number of additional discharges, and the discharge amount for each additional discharge (S68).

프로세서(130)는 기록된 데이터들을 이용하여 해당 토출 과정에 대한 기본 토출 시간을 캘리브레이션하고(S69), 캘리브레이션된 기본 토출 시간에 기초하려 레시피를 변경 및 저장(S70)하여 다음 동일 상품 제조시 적용할 수 있다.The processor (130) uses the recorded data to calibrate the basic discharge time for the corresponding discharge process (S69), and changes and saves the recipe based on the calibrated basic discharge time (S70) so that it can be applied when manufacturing the next identical product.

도 3은 단계들을 순차적으로 실행하는 것으로 기재하고 있으나, 이는 본 실시예의 기술 사상을 예시적으로 설명한 것에 불과한 것으로서, 본 실시예가 속하는 기술분야에서 통상의 지식을 가진 자라면 본 실시예의 본질적인 특성에서 벗어나지 않는 범위에서 도 3에 기재된 순서를 변경하여 실행하거나 병렬적으로 실행하는 것으로 다양하게 수정 및 변형하여 적용 가능할 것이므로, 도 3은 시계열적인 순서로 한정되는 것은 아니다.Although FIG. 3 describes the steps as being executed sequentially, this is only an example to explain the technical idea of the present embodiment, and those with ordinary knowledge in the technical field to which the present embodiment belongs can modify and apply various modifications and variations by changing the order described in FIG. 3 and executing them in parallel without departing from the essential characteristics of the present embodiment, and therefore FIG. 3 is not limited to a chronological order.

한편, 상술한 설명에서, 도 3에 기재된 단계들은 본 개시의 구현예에 따라서, 추가적인 단계들로 더 분할되거나, 더 적은 단계들로 조합될 수 있다. 또한, 일부 단계는 필요에 따라 생략될 수도 있고, 단계 간의 순서가 변경될 수도 있다.Meanwhile, in the above description, the steps described in FIG. 3 may be further divided into additional steps or combined into fewer steps, depending on the implementation example of the present disclosure. In addition, some steps may be omitted as needed, and the order between the steps may be changed.

한편, 개시된 실시예들은 컴퓨터에 의해 실행 가능한 명령어를 저장하는 기록매체의 형태로 구현될 수 있다. 명령어는 프로그램 코드의 형태로 저장될 수 있으며, 프로세서에 의해 실행되었을 때, 프로그램 모듈을 생성하여 개시된 실시예들의 동작을 수행할 수 있다. 기록매체는 컴퓨터로 읽을 수 있는 기록매체로 구현될 수 있다.Meanwhile, the disclosed embodiments may be implemented in the form of a recording medium storing instructions executable by a computer. The instructions may be stored in the form of program codes, and when executed by a processor, may generate program modules to perform the operations of the disclosed embodiments. The recording medium may be implemented as a computer-readable recording medium.

컴퓨터가 읽을 수 있는 기록매체로는 컴퓨터에 의하여 해독될 수 있는 명령어가 저장된 모든 종류의 기록 매체를 포함한다. 예를 들어, ROM(Read Only Memory), RAM(Random Access Memory), 자기 테이프, 자기 디스크, 플래쉬 메모리, 광 데이터 저장장치 등이 있을 수 있다.Computer-readable storage media include all types of storage media that store instructions that can be deciphered by a computer. Examples include ROM (Read Only Memory), RAM (Random Access Memory), magnetic tape, magnetic disk, flash memory, and optical data storage devices.

이상에서와 같이 첨부된 도면을 참조하여 개시된 실시예들을 설명하였다. 본 개시가 속하는 기술분야에서 통상의 지식을 가진 자는 본 개시의 기술적 사상이나 필수적인 특징을 변경하지 않고도, 개시된 실시예들과 다른 형태로 본 개시가 실시될 수 있음을 이해할 것이다. 개시된 실시예들은 예시적인 것이며, 한정적으로 해석되어서는 안 된다.As described above, the disclosed embodiments have been described with reference to the attached drawings. Those skilled in the art to which the present disclosure pertains will understand that the present disclosure can be implemented in forms other than the disclosed embodiments without changing the technical idea or essential features of the present disclosure. The disclosed embodiments are exemplary and should not be construed as limiting.

1: 시스템

10: 서비스 서버

20: 주문 키오스크

30: 상품 제조 로봇

40: 고객 단말

100: 캘리브레이션 장치

110: 통신부

120: 메모리

130: 프로세서1: System

10: Service Server

20: Order Kiosk

30: Product manufacturing robots

40: Customer Terminal

100: Calibration Device

110: Communications Department

120: Memory

130: Processor

Claims (10)

Translated fromKorean정량 상품 제조를 위해 자동 캘리브레이션을 수행하기 위한 적어도 하나의 프로세스를 포함하고 있는 메모리; 및

상기 프로세스에 따른 동작을 수행하는 프로세서를 포함하고,

상기 프로세서는,

상기 통신부를 통해 주문 키오스크 또는 고객 단말로부터 상품에 대한 주문 요청이 수신되면, 상기 통신부를 통해 매장 내 상품 제조 로봇이 상기 상품의 기 설정된 레시피에 기초하여 상기 상품을 제조하도록 제어하되, 상기 상품 제조 과정 중 토출 과정에서 상기 상품 제조 로봇으로부터 수신된 무게 센싱 값 및 상기 레시피에 기초하여 추가 토출을 수행할지를 결정하고,

상기 레시피는, 재료의 기본 토출 시간 및 상기 기본 토출 시간 동안 토출되어야 하는 상기 재료의 기준 무게를 포함하고,

상기 무게 센싱 값은, 상기 상품 제조 로봇에 포함된 로드셀을 통해 상기 기본 토출 시간 동안 토출된 상기 재료의 실제 무게가 측정된 값이며,

상기 프로세서는,

상기 실제 무게가 상기 기준 무게 미만인 경우 상기 상품 제조 로봇이 기 설정된 추가 토출 시간만큼 상기 추가 토출을 수행하도록 제어하되,

상기 추가 토출을 수행한 횟수가 기 설정된 기준 횟수를 초과하면 상기 추가 토출 시간을 상향 조정하는,

정량 상품 제조를 위한 자동 캘리브레이션 장치.Department of Communications;

A memory comprising at least one process for performing automatic calibration for the manufacture of quantitative products; and

A processor comprising: a processor for performing operations according to the above process;

The above processor,

When an order request for a product is received from an order kiosk or a customer terminal through the above communication unit, the product manufacturing robot in the store is controlled through the communication unit to manufacture the product based on a preset recipe for the product, and during the dispensing process of the product manufacturing process, it is determined whether to perform additional dispensing based on the weight sensing value received from the product manufacturing robot and the recipe.

The above recipe includes a basic dispensing time for the material and a reference weight of the material to be dispensed during the basic dispensing time,

The above weight sensing value is the actual weight of the material discharged during the basic discharge time measured through the load cell included in the product manufacturing robot.

The above processor,

If the actual weight is less than the reference weight, the product manufacturing robot is controlled to perform the additional discharging for the preset additional discharging time.

If the number of times the above additional ejection is performed exceeds the preset standard number of times, the above additional ejection time is adjusted upward.

Automatic calibration device for quantitative product manufacturing.

상기 상품 제조 과정 중 순차적인 순서를 갖는 복수의 토출 과정이 포함된 경우, 상기 프로세서는,

상기 상품 제조 로봇이 상기 순서대로 상기 복수의 토출 과정 각각의 레시피에 기초하여 상기 상품을 제조하도록 제어하되, 상기 복수의 토출 과정 각각에 대한 추가 토출 수행 여부의 판단을 개별적으로 수행하는,

정량 상품 제조를 위한 자동 캘리브레이션 장치.In the second paragraph,

If the above product manufacturing process includes multiple discharging processes having a sequential order, the processor,

Controlling the product manufacturing robot to manufacture the product based on the recipe of each of the plurality of discharging processes in the above order, while individually performing a judgment on whether to perform additional discharging for each of the plurality of discharging processes.

Automatic calibration device for quantitative product manufacturing.

상기 프로세서는,

상기 복수의 토출 과정 중 제1 토출 과정에서 제1 로드셀을 통해 측정된 제1 재료의 실제 무게 및 상기 제1 재료의 기준 무게를 비교하여 상기 제1 재료의 추가 토출 수행 여부를 판단하고,

상기 제1 토출 과정이 완료된 후, 상기 복수의 토출 과정 중 상기 제1 토출 과정의 다음 순서인 제2 토출 과정을 수행하되, 제2 로드셀을 통해 측정된 제2 재료의 실제 무게 및 상기 제2 재료의 기준 무게를 비교하여 상기 제2 재료의 추가 토출 수행 여부를 판단하는,

정량 상품 제조를 위한 자동 캘리브레이션 장치.In the third paragraph,

The above processor,

In the first discharge process among the above multiple discharge processes, the actual weight of the first material measured through the first load cell and the reference weight of the first material are compared to determine whether additional discharge of the first material is performed.

After the first discharging process is completed, a second discharging process, which is the next order of the first discharging process among the plurality of discharging processes, is performed, and the actual weight of the second material measured through the second load cell and the reference weight of the second material are compared to determine whether to perform additional discharging of the second material.

Automatic calibration device for quantitative product manufacturing.

정량 상품 제조를 위해 자동 캘리브레이션을 수행하기 위한 적어도 하나의 프로세스를 포함하고 있는 메모리; 및

상기 프로세스에 따른 동작을 수행하는 프로세서를 포함하고,

상기 프로세서는,

상기 통신부를 통해 주문 키오스크 또는 고객 단말로부터 상품에 대한 주문 요청이 수신되면, 상기 통신부를 통해 매장 내 상품 제조 로봇이 상기 상품의 기 설정된 레시피에 기초하여 상기 상품을 제조하도록 제어하되, 상기 상품 제조 과정 중 토출 과정에서 상기 상품 제조 로봇으로부터 수신된 무게 센싱 값 및 상기 레시피에 기초하여 추가 토출을 수행할지를 결정하고,

상기 레시피는, 재료의 기본 토출 시간 및 상기 기본 토출 시간 동안 토출되어야 하는 상기 재료의 기준 무게를 포함하고,

상기 무게 센싱 값은, 상기 상품 제조 로봇에 포함된 로드셀을 통해 상기 기본 토출 시간 동안 토출된 상기 재료의 실제 무게가 측정된 값이며,

상기 프로세서는,

상기 토출 과정에서 최초 토출 시의 상기 기본 토출 시간 및 상기 실제 무게와 상기 추가 토출이 수행된 횟수에 기초하여 상기 기본 토출 시간을 상향 캘리브레이션하고,

상기 상품에 대한 이후 주문에 대해서 상기 상향 캘리브레이션된 기본 토출 시간을 적용하는,

정량 상품 제조를 위한 자동 캘리브레이션 장치.Department of Communications;

A memory comprising at least one process for performing automatic calibration for the manufacture of quantitative products; and

A processor comprising: a processor for performing operations according to the above process;

The above processor,

When an order request for a product is received from an order kiosk or a customer terminal through the above communication unit, the product manufacturing robot in the store is controlled through the communication unit to manufacture the product based on a preset recipe for the product, and during the dispensing process of the product manufacturing process, it is determined whether to perform additional dispensing based on the weight sensing value received from the product manufacturing robot and the recipe.

The above recipe includes a basic dispensing time for the material and a reference weight of the material to be dispensed during the basic dispensing time,

The above weight sensing value is the actual weight of the material discharged during the basic discharge time measured through the load cell included in the product manufacturing robot.

The above processor,

In the above dispensing process, the basic dispensing time is upwardly calibrated based on the basic dispensing time at the time of the first dispensing, the actual weight, and the number of times the additional dispensing is performed.

Applying the above upwardly calibrated default discharge time to subsequent orders for the above product;

Automatic calibration device for quantitative product manufacturing.

상기 프로세서는,

상기 상향 캘리브레이션된 기본 토출 시간을 적용하여 상기 상품을 제조할 때, 상기 최초 토출 시 상기 기준 무게가 초과되면, 초과된 토출량에 기초하여 상기 상향 캘리브레이션된 기본 토출 시간을 다시 하향 캘리브레이션하는,

정량 상품 제조를 위한 자동 캘리브레이션 장치.In paragraph 5,

The above processor,

When manufacturing the above product by applying the above-mentioned upwardly calibrated basic discharge time, if the above-mentioned standard weight is exceeded at the time of the first discharge, the above-mentioned upwardly calibrated basic discharge time is re-calibrated downwardly based on the exceeded discharge amount.

Automatic calibration device for quantitative product manufacturing.

정량 상품 제조를 위해 자동 캘리브레이션을 수행하기 위한 적어도 하나의 프로세스를 포함하고 있는 메모리; 및

상기 프로세스에 따른 동작을 수행하는 프로세서를 포함하고,

상기 프로세서는,

상기 통신부를 통해 주문 키오스크 또는 고객 단말로부터 상품에 대한 주문 요청이 수신되면, 상기 통신부를 통해 매장 내 상품 제조 로봇이 상기 상품의 기 설정된 레시피에 기초하여 상기 상품을 제조하도록 제어하되, 상기 상품 제조 과정 중 토출 과정에서 상기 상품 제조 로봇으로부터 수신된 무게 센싱 값 및 상기 레시피에 기초하여 추가 토출을 수행할지를 결정하고,

상기 레시피는, 재료의 기본 토출 시간 및 상기 기본 토출 시간 동안 토출되어야 하는 상기 재료의 기준 무게를 포함하고,

상기 무게 센싱 값은, 상기 상품 제조 로봇에 포함된 로드셀을 통해 상기 기본 토출 시간 동안 토출된 상기 재료의 실제 무게가 측정된 값이며,

상기 프로세서는,

기 설정된 기간 동안 각 토출 과정 별로 추가 토출 현황을 분석하고, 상기 분석 결과를 기초로 상기 각 토출 과정을 수행하는 장비 별로 운영 계획을 설정하는,

정량 상품 제조를 위한 자동 캘리브레이션 장치.Department of Communications;

A memory comprising at least one process for performing automatic calibration for the manufacture of quantitative products; and

A processor comprising: a processor for performing operations according to the above process;

The above processor,

When an order request for a product is received from an order kiosk or a customer terminal through the above communication unit, the product manufacturing robot in the store is controlled through the communication unit to manufacture the product based on a preset recipe for the product, and during the dispensing process of the product manufacturing process, it is determined whether to perform additional dispensing based on the weight sensing value received from the product manufacturing robot and the recipe.

The above recipe includes a basic dispensing time for the material and a reference weight of the material to be dispensed during the basic dispensing time,

The above weight sensing value is the actual weight of the material discharged during the basic discharge time measured through the load cell included in the product manufacturing robot.

The above processor,

Analyze the additional discharge status for each discharge process during a preset period, and set an operation plan for each piece of equipment performing each discharge process based on the analysis results.

Automatic calibration device for quantitative product manufacturing.

상기 프로세서는,

상기 추가 토출 현황을 분석하여 하루 중 상기 추가 토출이 가장 많이 수행된 시간 범위에 대해서만 상기 기본 토출 시간이 다르게 적용되도록 상기 운영 계획을 설정하고,

상기 시간 범위에만 적용되는 기본 토출 시간은, 상기 시간 범위에서 수행된 추가 토출의 횟수에 기초하여 계산되는,

정량 상품 제조를 위한 자동 캘리브레이션 장치.In Article 7,

The above processor,

By analyzing the above additional discharge status, the above operation plan is set so that the above basic discharge time is applied differently only for the time range in which the above additional discharge is performed the most during the day.

The basic ejection time, which applies only to the above time range, is calculated based on the number of additional ejections performed in the above time range.

Automatic calibration device for quantitative product manufacturing.

주문 키오스크 또는 고객 단말로부터 상품에 대한 주문 요청을 수신하는 단계; 및

매장 내 상품 제조 로봇이 상기 상품의 기 설정된 레시피에 기초하여 상기 상품을 제조하도록 제어하는 단계를 포함하고,

상기 상품을 제조하도록 제어하는 단계는,

상기 상품 제조 과정 중 토출 과정에서 상기 상품 제조 로봇으로부터 수신된 무게 센싱 값 및 상기 레시피에 기초하여 추가 토출을 수행할지를 결정하는 단계를 포함하고,

상기 레시피는, 재료의 기본 토출 시간 및 상기 기본 토출 시간 동안 토출되어야 하는 상기 재료의 기준 무게를 포함하고,

상기 무게 센싱 값은, 상기 상품 제조 로봇에 포함된 로드셀을 통해 상기 기본 토출 시간 동안 토출된 상기 재료의 실제 무게가 측정된 값이며,

상기 추가 토출을 수행할지를 결정하는 단계는,

상기 실제 무게가 상기 기준 무게 미만인 경우 상기 상품 제조 로봇이 기 설정된 추가 토출 시간만큼 상기 추가 토출을 수행하도록 제어하되,

상기 추가 토출을 수행한 횟수가 기 설정된 기준 횟수를 초과하면 상기 추가 토출 시간을 상향 조정하는,

정량 상품 제조를 위한 자동 캘리브레이션 방법.In a method performed by a device,

A step of receiving an order request for a product from an order kiosk or customer terminal; and

A step of controlling an in-store product manufacturing robot to manufacture the product based on a preset recipe of the product,

The step of controlling the manufacture of the above product is:

Including a step of determining whether to perform additional discharging based on the weight sensing value received from the product manufacturing robot and the recipe during the discharging process during the product manufacturing process;

The above recipe includes a basic dispensing time for the material and a reference weight of the material to be dispensed during the basic dispensing time,

The above weight sensing value is the actual weight of the material discharged during the basic discharge time measured through the load cell included in the product manufacturing robot.

The step of determining whether to perform the above additional discharge is:

If the actual weight is less than the reference weight, the product manufacturing robot is controlled to perform the additional discharging for the preset additional discharging time.

If the number of times the above additional ejection is performed exceeds the preset standard number of times, the above additional ejection time is adjusted upward.

Automated calibration method for quantitative product manufacturing.

Priority Applications (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|