KR102456800B1 - continuous painting method using eco-friendly surface treatment agent - Google Patents

continuous painting method using eco-friendly surface treatment agentDownload PDFInfo

- Publication number

- KR102456800B1 KR102456800B1KR1020210087577AKR20210087577AKR102456800B1KR 102456800 B1KR102456800 B1KR 102456800B1KR 1020210087577 AKR1020210087577 AKR 1020210087577AKR 20210087577 AKR20210087577 AKR 20210087577AKR 102456800 B1KR102456800 B1KR 102456800B1

- Authority

- KR

- South Korea

- Prior art keywords

- surface treatment

- treatment agent

- fluorine

- agent

- weight

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Active

Links

Images

Classifications

- C—CHEMISTRY; METALLURGY

- C23—COATING METALLIC MATERIAL; COATING MATERIAL WITH METALLIC MATERIAL; CHEMICAL SURFACE TREATMENT; DIFFUSION TREATMENT OF METALLIC MATERIAL; COATING BY VACUUM EVAPORATION, BY SPUTTERING, BY ION IMPLANTATION OR BY CHEMICAL VAPOUR DEPOSITION, IN GENERAL; INHIBITING CORROSION OF METALLIC MATERIAL OR INCRUSTATION IN GENERAL

- C23C—COATING METALLIC MATERIAL; COATING MATERIAL WITH METALLIC MATERIAL; SURFACE TREATMENT OF METALLIC MATERIAL BY DIFFUSION INTO THE SURFACE, BY CHEMICAL CONVERSION OR SUBSTITUTION; COATING BY VACUUM EVAPORATION, BY SPUTTERING, BY ION IMPLANTATION OR BY CHEMICAL VAPOUR DEPOSITION, IN GENERAL

- C23C22/00—Chemical surface treatment of metallic material by reaction of the surface with a reactive liquid, leaving reaction products of surface material in the coating, e.g. conversion coatings, passivation of metals

- C23C22/05—Chemical surface treatment of metallic material by reaction of the surface with a reactive liquid, leaving reaction products of surface material in the coating, e.g. conversion coatings, passivation of metals using aqueous solutions

- C23C22/06—Chemical surface treatment of metallic material by reaction of the surface with a reactive liquid, leaving reaction products of surface material in the coating, e.g. conversion coatings, passivation of metals using aqueous solutions using aqueous acidic solutions with pH less than 6

- C23C22/34—Chemical surface treatment of metallic material by reaction of the surface with a reactive liquid, leaving reaction products of surface material in the coating, e.g. conversion coatings, passivation of metals using aqueous solutions using aqueous acidic solutions with pH less than 6 containing fluorides or complex fluorides

- C23C22/36—Chemical surface treatment of metallic material by reaction of the surface with a reactive liquid, leaving reaction products of surface material in the coating, e.g. conversion coatings, passivation of metals using aqueous solutions using aqueous acidic solutions with pH less than 6 containing fluorides or complex fluorides containing also phosphates

Landscapes

- Chemical & Material Sciences (AREA)

- General Chemical & Material Sciences (AREA)

- Chemical Kinetics & Catalysis (AREA)

- Engineering & Computer Science (AREA)

- Materials Engineering (AREA)

- Mechanical Engineering (AREA)

- Metallurgy (AREA)

- Organic Chemistry (AREA)

- Chemical Treatment Of Metals (AREA)

Abstract

Translated fromKoreanDescription

Translated fromKorean본 발명은 친환경 표면처리제가 적용된 연속 도장처리방법에 관한 것으로서, 더욱 상세하게는 친환경적이면서도 피막성능이 개선되는 친환경 표면처리제가 적용된 연속 도장처리방법에 관한 것이다.The present invention relates to a continuous painting treatment method to which an eco-friendly surface treatment agent is applied, and more particularly, to a continuous painting treatment method to which an eco-friendly surface treatment agent is applied, which is environmentally friendly and improves film performance.

일반적으로, 알루미늄은 산소와의 결합력이 강하므로 대기 중에 방치하면 자연적으로 일정한 두께의 산화층이 발생되어 자체적으로 우수한 내식성을 보유한다. 또한, 상기 알루미늄은 재료의 재활용율이 높으며 외관이 미려하고 소재가 가벼워 여러 분야에서 특정한 표면처리 없이 사용하는 예가 많다.In general, since aluminum has a strong bonding force with oxygen, when left in the atmosphere, an oxide layer of a certain thickness is naturally generated and thus has excellent corrosion resistance. In addition, the aluminum has a high material recycling rate, has a beautiful appearance, and is light in material, and is often used in various fields without a specific surface treatment.

이때, 자동차 산업에서와 같이 고내식성, 장식성과 기능성을 요구하는 부품에 사용되는 경우에는 다양한 형태의 표면처리가 행해지고 있다. 그러나, 상기 알루미늄은 특히 도장을 필요로 하는 경우 도료를 부착시키기 어려울 뿐만 아니라, 도막 하에서 섬유모양의 부식(filiform crrosion)이 발생되어 도장전 표면처리가 필수적으로 요구된다.At this time, when used for parts requiring high corrosion resistance, decorativeness and functionality as in the automobile industry, various types of surface treatment are performed. However, especially when painting is required, it is difficult to attach a paint to the aluminum, and filiform corrosion occurs under the film, so surface treatment before painting is essential.

한편, 자동차 산업에서 도장 하지용 표면처리제로서 사용중인 종래의 인산염 표면처리제는 철 및 아연도금강 등에서는 양호한 인산염 피막을 형성한다. 그러나, 상기 알루미늄 또는 알루미늄 합금에 대해서는 인산염 피막을 형성시킬 수 없어 알루미늄 합금의 도장 전 표면처리제로서는 부적합하다는 문제점이 있었다.On the other hand, the conventional phosphate surface treatment agent used as a surface treatment agent for painting undercoat in the automobile industry forms a good phosphate film on iron and galvanized steel. However, there was a problem that a phosphate film could not be formed on the aluminum or aluminum alloy, so that it was not suitable as a surface treatment agent before coating of the aluminum alloy.

또한, 상기 알루미늄의 표면처리를 위해 주로 사용되는 크롬산을 기재로 한 알루미늄 합금 처리용 크롬산 염(chromate)은 알루미늄 합금에 대해서는 뛰어난 성능을 발휘하지만 환경을 오염시키는 문제점이 있었다. 더욱이, 상기 크롬산 염은 철 및 아연도금강 등의 도장전 표면처리용으로는 적용이 불가능한 단점이 있었다.In addition, chromate for aluminum alloy treatment based on chromic acid, which is mainly used for surface treatment of aluminum, exhibits excellent performance with respect to aluminum alloy, but has a problem of polluting the environment. Moreover, the chromate salt has a disadvantage in that it cannot be applied for surface treatment before painting, such as iron and galvanized steel.

따라서, 철 및 아연도금강과 같은 소재와 알루미늄 소재가 함께 사용되는 부품의 경우 소재별로 별도의 도장전 표면처리를 행한 다음 조립하여 도장을 실시하거나 표면처리와 도장을 실시한 후 조립하는 공정이 요구되었다. 그러나, 이러한 공정은 소재별로 별도의 표면처리 설비를 필요로 하며 설비투자에 따른 비용을 발생시켜 처리비용이 증가하는 문제점이 있었다. 또한, 그 공정이 복잡하며 조립단계에서 표면처리나 도장의 품질을 유지하기 힘들어 작업성과 제품의 품질을 저하시키는 등의 여러가지 문제점을 발생시켰다.Therefore, in the case of parts in which materials such as iron and galvanized steel and aluminum are used together, a separate surface treatment is performed for each material before painting, and then assembly is performed, or a process of assembling after surface treatment and painting is required. . However, this process requires a separate surface treatment facility for each material, and there is a problem in that the treatment cost is increased by incurring a cost according to the facility investment. In addition, the process is complicated and it is difficult to maintain the quality of surface treatment or painting in the assembly stage, thereby causing various problems such as lowering workability and product quality.

상기와 같은 문제점을 해결하기 위하여, 본 발명은 친환경적이면서도 피막성능이 개선되는 친환경 표면처리제가 적용된 연속 도장처리방법을 제공하는 것을 해결과제로 한다.In order to solve the above problems, it is an object of the present invention to provide a continuous coating method to which an environment-friendly surface treatment agent is applied, which is environmentally friendly and improves film performance.

상기의 과제를 해결하기 위하여, 본 발명은 표면조정, 피막처리 및 도장을 포함하는 철계, 알루미늄계 또는 도금강판 중 어느 하나로 선택되는 대상체의 도장처리방법에 있어서, 상기 피막처리 단계에서, 상기 대상체의 표면에 인산염 피막이 형성되도록 인산 25~45 중량%, 아연 1~10 중량%, 니켈 0.1~3 중량%, 망간 0.1~3 중량%, 불소화합물 0.1~20 중량% 및 물 40~60 중량%를 포함하는 피막제 조성원액을 용매에 희석시 pH가 1.0~5.0인 표면처리제가 적용되되, 상기 표면처리제는 상기 표면처리제의 전체 중량에 대하여 상기 피막제 조성원액이 3~10% 농도로 희석된 용액으로 구비되되, 상기 표면처리제 내의 총불소량이 0.1~3.0g/l이고 유리불소 이온 농도가 10~400ppm이 되도록 조정된 것으로, 상기 표면처리제의 전산도가 상기 표면처리제 시료 10ml에 대한 0.1N-NaOH 소비량으로 10~40ml이 되도록 조성되며, 상기 불소화합물은 플루오르화수소, 플루오르화규산, 테트라플루오로붕산칼륨, 규불화나트륨, 플루오르화규산아연, 플루오르화아연, 플루오르화붕산나트륨, 규불화칼륨, 플루오르화칼륨, 플루오르화나트륨, 아연테트라플루오르붕산염, 중불화암모늄, 플루오로붕산, 중불화나트륨, 중불화칼륨, 불화칼슘, 규불화암모늄, 플루오린화암모늄을 포함하는 불소공급요소 및 이들의 혼합물로 이루어진 군 중에서 선택된 하나로 포함하되, 상기 불소공급요소가 물과 기설정된 중량%로 혼합되어 구비되며, 용액으로 구비되는 상기 표면처리제 100중량부에 대하여 슬러지 응집 제거제가 1~10중량부 더 추가되되, 상기 슬러지 응집 제거제는 질산제1철, 질산제2철, 염화제1철, 염화제2철, 황산제1철, 황산제2철, 황산알루미늄, 소석회, 폴리염화알루미늄 및 이들의 혼합물로 이루어진 군 중에서 선택된 하나로 구비되며, 상기 표면처리제에 불소보조제가 더 투입되며, 상기 표면조정 단계에서, 아연 이온 농도가 20~500ppm으로 포함된 표면조정제가 투입됨을 특징으로 하는 친환경 표면처리제가 적용된 연속 도장처리방법을 제공한다.In order to solve the above problems, the present invention provides a method for coating an object selected from any one of iron-based, aluminum-based, or plated steel sheet including surface adjustment, film treatment and painting, in the film treatment step, Contains 25 to 45 wt% of phosphoric acid, 1 to 10 wt% of zinc, 0.1 to 3 wt% of nickel, 0.1 to 3 wt% of manganese, 0.1 to 20 wt% of fluorine compounds, and 40 to 60 wt% of water to form a phosphate film on the surface When diluting the coating agent composition stock solution to a solvent, a surface treatment agent having a pH of 1.0 to 5.0 is applied. , the total fluorine content in the surface treatment agent is 0.1 to 3.0 g/l and the free fluorine ion concentration is adjusted to be 10 to 400 ppm, and the total acidity of the surface treatment agent is 0.1N-NaOH consumption with respect to 10 ml of the surface

삭제delete

삭제delete

삭제delete

삭제delete

상기의 해결 수단을 통해서, 본 발명은 다음과 같은 효과를 제공한다.Through the above solutions, the present invention provides the following effects.

첫째, 유리산 및 인산아연 공급성분 등이 혼합된 표면처리제에 불소화합물이 포함되어 철, 도금강판 뿐만 아니라 유리산만으로 부식이 어려운 알루미늄 소재에까지 호환 사용할 수 있어 다양한 금속 소재가 혼용된 부품도 한 공정 내에서 표면처리가 가능하므로 설비간소화를 통한 작업성 및 경제성이 현저히 향상될 수 있다.First, since the surface treatment agent mixed with free acid and zinc phosphate supply components contains fluorine compounds, it can be used interchangeably not only with iron and plated steel sheets, but also on aluminum materials that are difficult to corrode with only free acid, so parts with various metal materials can be used in one process Since the surface treatment is possible inside, workability and economic efficiency can be significantly improved through facility simplification.

둘째, 표면처리제 내 총불소량이 0.1~3.0g/l이고 유리불소가 10~400ppm이 되도록 조절됨에 따라 저농도 불소 환경에서 충분한 총불소량을 통해 유리불소의 공급이 이루어지므로 1차 부식반응 개선 및 부식시 용출되는 알루미늄이 지속적으로 제거됨에 따라 알루미늄 소재 표면에 인산염 피막이 안정적으로 형성될 수 있다.Second, as the total fluorine content in the surface treatment agent is 0.1~3.0g/l and the free fluoride is adjusted to be 10~400ppm, free fluorine is supplied through a sufficient amount of total fluorine in a low-concentration fluorine environment. As the eluted aluminum is continuously removed, a phosphate film can be stably formed on the surface of the aluminum material.

셋째, 표면처리제에 더 투입되는 슬러지 응집 제거제를 통해 용출된 알루미늄으로 인해 생성되는 슬러지가 필터로 용이하게 여과 제거할 수 있는 저밀도의 면상상태로 형성됨으로써 배관 막힘 및 막힌 배관을 뚫기 위한 산세정시 비용 발생, 작업 위험 증가 등의 문제가 근본적으로 해결될 수 있으며, 불소를 저농도로 투입할 수 있어 저독성인 친환경 표면처리제를 제공받을 수 있다.Third, the sludge generated by aluminum eluted through the sludge coagulant that is further added to the surface treatment agent is formed in a low-density planar state that can be easily filtered and removed with a filter, thereby incurring a cost during pickling to clear the clogged and clogged pipes. , problems such as increased risk of work can be fundamentally solved, and since fluorine can be added at a low concentration, a low-toxic eco-friendly surface treatment agent can be provided.

넷째, 아연계 표면조정제로 소재 표면을 조정한 후 표면처리제가 적용됨에 따라 소재의 표면조도, 인산염 피막 및 그 표면의 도막이 균일하고 조밀하게 형성될 수 있으며, 45℃ 이하에서 단시간 내에서도 인산염 형성이 양호하게 형성되므로 히팅 비용 절감 및 처리시간 단축을 통한 생산성이 현저히 향상될 수 있다.Fourth, as the surface treatment agent is applied after adjusting the surface of the material with a zinc-based surface conditioning agent, the surface roughness of the material, the phosphate film and the coating film on the surface can be formed uniformly and densely, and the phosphate formation is good even within a short time at 45° C. or less Therefore, productivity can be significantly improved by reducing heating cost and reducing processing time.

도 1은 금속판의 도장공정에 대한 흐름도.

도 2a는 임호프콘을 이용하여 슬러지 응집 제거제가 적용되지 않은 상태에서 슬러지 침강 상태를 촬영한 사진.

도 2b는 임호프콘을 이용하여 슬러지 응집 제거제가 적용된 상태에서 슬러지 침강 상태를 촬영한 사진.

도 3a는 종래의 티타늄계 표면조정제를 적용하여 피막온도 50℃에서 120초 처리한 후알루미늄 합금의 표면조도를 주사전자 현미경으로 촬영한 사진.

도 3b는 종래의 표면처리제를 피막온도 35℃에서 90초 처리한 후 알루미늄 합금의 표면을 주사전자 현미경으로 촬영한 사진.

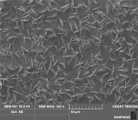

도 4는 본 발명에 따라 아연계 표면조정제를 적용하여 피막온도 35℃에서 90초 처리한 후 알루미늄 합금의 표면조도를 주사전자 현미경으로 촬영한 사진.

도 5a는 본 발명의 피막제 희석용액의 유리산도 적정을 나타낸 사진도.

도 5b는 본 발명의 피막제 희석용액의 전산도 적정을 나타낸 사진도.1 is a flow chart for a coating process of a metal plate.

Figure 2a is a photograph of the sludge sedimentation state in a state in which the sludge flocculation remover is not applied using Imhopcon.

Figure 2b is a photograph of the sludge sedimentation state in a state in which the sludge flocculation remover is applied using Imhopcon.

Figure 3a is after 120 seconds of treatment at a film temperature of 50 ℃ by applying a conventional titanium-based surface conditioning agentA photograph of the surface roughness of an aluminum alloy taken with a scanning electron microscope.

Figure 3b is a photograph taken with a scanning electron microscope of the surface of the aluminum alloy after 90 seconds of treatment with a conventional surface treatment agent at a film temperature of 35 ℃.

4 is a photograph taken with a scanning electron microscope of the surface roughness of the aluminum alloy after 90 seconds of treatment at a film temperature of 35° C. by applying a zinc-based surface conditioning agent according to the present invention.

Figure 5a is a photograph showing the titration of the free acidity of the diluted solution of the coating agent of the present invention.

Figure 5b is a photograph showing the titration of the acidity of the coating agent diluted solution of the present invention.

이하, 첨부된 도면을 참조하여 본 발명의 바람직한 실시예에 따른 친환경 표면처리제 및 그가 적용된 연속 도장처리방법을 상세히 설명한다. 이때, 이하에서 설명될 저농도 불소를 이용한 친환경 표면처리제와 표면처리제는 동일한 의미인 것으로 이해함이 바람직하다. 이때, 본 발명의 표면처리제는 액상으로 구비되며, 따라서 이하에서는 상기 표면처리제를 표면처리제 용액으로 설명한다. 그리고, 본 발명에서의 금속판은 철, 아연도금 또는 알루미늄 소재의 판을 포괄하는 것으로 이해함이 바람직하며, 이하에서 대상체, 금속판 및 소재는 동일한 의미로 설명한다.Hereinafter, an eco-friendly surface treatment agent and a continuous coating treatment method applied thereto according to a preferred embodiment of the present invention will be described in detail with reference to the accompanying drawings. In this case, it is preferable to understand that the eco-friendly surface treatment agent and the surface treatment agent using low-concentration fluorine to be described below have the same meaning. At this time, the surface treatment agent of the present invention is provided in a liquid phase, and therefore, the surface treatment agent will be described as a surface treatment agent solution hereinafter. In addition, it is preferable to understand that the metal plate in the present invention encompasses a plate made of iron, galvanized or aluminum material. Hereinafter, the object, the metal plate, and the material will be described with the same meaning.

도 1은 금속판의 도장공정에 대한 흐름도이다.1 is a flowchart for a coating process of a metal plate.

도 1을 참조하면, 통상적인 금속판의 도장공정은 크게 표면조정, 피막처리 및 도장 단계를 포함하며, 세밀하게는 필요에 따라 상기 표면조정의 전단계에서 탈지 및 수세 단계를 더 포함하고, 상기 피막처리와 상기 도장 단계 사이에 수세 및 순수세 단계를 더 포함할 수 있다.Referring to FIG. 1 , a typical metal plate painting process largely includes surface conditioning, film treatment, and painting steps, and in detail, if necessary, further includes a degreasing and washing step before the surface conditioning, and the film treatment And it may further include a water washing and pure washing step between the painting step.

여기서, 상기 피막처리 단계에서 상기 대상체의 표면에 인산염 피막이 형성될 수 있다. 이때, 상기 인산염 피막을 통해 도장의 내구성을 확보할 수 있으며, 따라서 자동차 차체 등과 같은 금속 소재 부품의 표면의 인산염 피막이 필수적으로 요구된다. 여기서, 인산염 피막의 화학 반응은 금속의 표면에 부식반응과 인산아연 피막이 형성되는 반응으로 크게 구분할 수 있다.Here, in the film treatment step, a phosphate film may be formed on the surface of the object. In this case, the durability of the painting can be secured through the phosphate film, and therefore, a phosphate film on the surface of a metal material part such as an automobile body is essential. Here, the chemical reaction of the phosphate film can be roughly divided into a corrosion reaction and a reaction in which a zinc phosphate film is formed on the surface of a metal.

상세히, 인산염 피막은 인산(유리인산)으로 처리하고자 하는 소재의 표면을 부식시키고 여기에 아연, 망간, 니켈과 철 등이 혼합된 인산염을 석출시켜 소재 표면을 피막함으로써 형성된다. 즉, 상기 인산염 피막 형성 과정에서 소재 표면의 부식(etching)이 초기 피막 반응을 개시시킬 수 있다. 이때, 부식반응이 진행되면 계면의 pH가 상승하며, 계면의 pH가 상승하면 석출반응이 일어나면서 인산아연 피막이 상기 대상체의 표면에 형성될 수 있다.In detail, the phosphate film is formed by corroding the surface of the material to be treated with phosphoric acid (free phosphoric acid) and then depositing a phosphate mixed with zinc, manganese, nickel and iron to coat the surface of the material. That is, in the process of forming the phosphate film, etching of the surface of the material may initiate the initial film reaction. In this case, when the corrosion reaction proceeds, the pH of the interface rises, and when the pH of the interface rises, a precipitation reaction occurs and a zinc phosphate film may be formed on the surface of the object.

그러나, 알루미늄 합금의 경우 철 또는 아연도금 소재와 달리 인산(유리인산)만으로는 피막 반응이 개시될 정도의 소재 표면이 부식되지 않으므로 인산염 피막이 실질적으로 형성되기 어렵다.However, in the case of aluminum alloy, unlike iron or galvanized material, phosphoric acid (free phosphoric acid) alone does not corrode the surface of the material to the extent that a film reaction is initiated, so it is difficult to substantially form a phosphate film.

따라서, 본 발명에서는 알루미늄의 부식을 유도하기 위하여 유리불소를 표면처리제 용액에 도입함으로써 알루미늄 합금의 경우에도 철 또는 아연도금 소재와 마찬가지로 그 표면에 인산염 피막이 형성 가능하도록 유도한다.Therefore, in the present invention, by introducing free fluorine into the surface treatment agent solution in order to induce corrosion of aluminum, in the case of an aluminum alloy, it is induced to form a phosphate film on the surface like iron or galvanized material.

즉, 본 발명에 따른 표면처리제는 철, 도금강판 뿐만 아니라 알루미늄 소재에 호환 적용이 가능하도록 조성된다. 따라서, 다양한 금속 소재가 함께 사용되는 부품의 경우에도 한 공정 내에서 표면처리가 가능하다. 이를 통해, 설비에 소요되는 비용이 절감되며, 공정이 간소화되므로 작업성 및 경제성이 향상될 수 있다. 또한, 각기 다른 소재로 형성되는 부품의 피막형성 또는 도장처리 후의 조립공정이 실질적으로 생략되므로, 조립과정에서 발생하는 긁힘 또는 찍힘 등의 문제가 근본적으로 방지되어 제품의 품질이 현저히 향상될 수 있다.That is, the surface treatment agent according to the present invention is formulated to be compatible with not only iron and plated steel sheet but also aluminum material. Therefore, even in the case of parts in which various metal materials are used together, surface treatment is possible within one process. Through this, the cost required for the equipment is reduced, and since the process is simplified, workability and economic efficiency can be improved. In addition, since the assembling process after film formation or painting of parts formed of different materials is substantially omitted, problems such as scratches or dents occurring in the assembly process are fundamentally prevented, and the quality of the product can be significantly improved.

상세히, 알루미늄 소재의 경우, 종래의 인산염 피막제 중의 유리산에 의해서는 1차적인 부식반응이 진행되기 어려우므로, 본 발명에서는 알루미늄 소재의 부식반응을 유도하기 위하여 불소가 사용됨이 바람직하다. 즉, 인산염 피막 형성을 위한 표면처리제 용액 중의 유리불소를 통해 상기 알루미늄 소재 표면에 1차 부식반응이 진행되고, 이러한 1차 부식반응에 따라 2차 반응인 인산아연염 피막(이하, 인산염 피막) 형성반응이 진행될 수 있다.In detail, in the case of an aluminum material, since the primary corrosion reaction is difficult to proceed with the free acid in the conventional phosphate coating agent, in the present invention, fluorine is preferably used to induce the corrosion reaction of the aluminum material. That is, a primary corrosion reaction proceeds on the surface of the aluminum material through free fluorine in the surface treatment agent solution for forming a phosphate film, and a secondary reaction, zinc phosphate film (hereinafter, phosphate film) is formed according to this primary corrosion reaction. The reaction may proceed.

이때, 1차 부식반응과 2차 인산염 피막 형성반응은 하기의 반응식 1 및 반응식 2를 참고한다.At this time, the first corrosion reaction and the secondary phosphate film formation reaction refer to the following Reaction Formulas 1 and 2.

Al + 3H++ F-→ AL3++ 3/2H2↑ + F-(반응식 1)Al + 3H++ F-→ AL3++ 3/2H2↑ + F-(Scheme 1)

AL3++ H2PO4 + χH20 → AlPO4ㆍχH20↓(반응식 2)AL3++ H2PO4 + χH20 → AlPO4ㆍχH20↓(Scheme 2)

반응식 1을 참고하면, 인산염 피막 형성을 위한 표면처리제 용액을 통해 1차 부식반응이 진행되면 상기 대상체의 표면으로부터 알루미늄이 용출된다. 그리고, 반응식 2를 참조하면, 용출된 알루미늄을 통해 알루미늄 인산염이 형성된다. 이때, 상기 알루미늄 인산염이 상기 표면처리제 용액 중에 축적되면 연속적인 인산염 피막 형성 반응성이 저하된다. 따라서, 상기 표면처리제 용액 중에 용출되는 알루미늄이 제거되는 과정이 요구된다.Referring to Scheme 1, when the primary corrosion reaction proceeds through the surface treatment agent solution for forming the phosphate film, aluminum is eluted from the surface of the object. And, referring to Scheme 2, aluminum phosphate is formed through the eluted aluminum. At this time, when the aluminum phosphate is accumulated in the surface treatment agent solution, the continuous phosphate film formation reactivity is reduced. Therefore, a process in which aluminum eluted in the surface treatment agent solution is removed is required.

여기서, 상기 알루미늄이 제거되는 반응은 하기의 반응식 3을 참고한다.Here, the reaction in which the aluminum is removed refers to Scheme 3 below.

AL3++ 6F → AlF63-(반응식 3)AL3++ 6F → AlF63-(Scheme 3)

반응식 3을 참조하면, 상기 알루미늄 소재 표면으로부터 상기 표면처리제 용액 내로 용출된 상기 알루미늄을 제거하기 위하여 상기 표면처리제 용액 중의 유리불소와 착물 형성이 요구된다. 이때, 상기 알루미늄의 제거과정에서 유리불소가 소모되므로, 상기 표면처리제 용액 내에 유리불소를 공급하기 위하여 용액 내의 총불소 유지가 필요하다. 이를 위해, 본 발명에 따른 표면처리제 용액은, 상기 표면처리제 용액 중에 총불소량이 0.1~3.0g/l가 되도록 조정되고, 상기 총불소량 중에 해리되는 유리불소 양이 10~400ppm이 되도록 조정됨이 바람직하다.Referring to Scheme 3, in order to remove the aluminum eluted from the surface of the aluminum material into the surface treatment agent solution, it is required to form a complex with free fluorine in the surface treatment agent solution. At this time, since free fluorine is consumed in the process of removing the aluminum, it is necessary to maintain total fluorine in the solution in order to supply free fluorine in the surface treatment agent solution. To this end, the surface treatment agent solution according to the present invention is adjusted so that the total amount of fluorine in the surface treatment agent solution is 0.1 to 3.0 g/l, and the amount of free fluorine dissociated in the total amount of fluorine is preferably adjusted to be 10 to 400 ppm do.

한편, 본 발명에 따른 표면처리제는 불소화합물이 0.1~20 중량% 사용된 피막제 조성원액을 용매에 희석시 pH가 1.0~5.0이 되도록 조성됨이 바람직하다. 그리고, 상기 표면처리제는, 상기 표면처리제의 전산도가 표면처리제 시료 10ml에 대한 0.1N-NaOH 소비량으로 10~40ml이 되도록 조성됨이 바람직하다.On the other hand, the surface treatment agent according to the present invention is preferably formulated so that the pH of the coating agent composition stock solution containing 0.1 to 20% by weight of a fluorine compound is diluted in a solvent to be 1.0 to 5.0. In addition, the surface treatment agent is preferably formulated so that the total acidity of the surface treatment agent is 10 to 40 ml of 0.1N-NaOH consumption with respect to 10 ml of the surface treatment agent sample.

여기서, 상기 표면처리제는 상기 피막제 조성원액을 용매로 희석한 것으로 이해함이 바람직하며, 이때 상기 용매는 물인 것으로 이해함이 바람직하다. 즉, 상기 표면처리제는, 상기 표면처리제의 전체 중량에 대하여 상기 피막제 조성원액3~10 중량% 및 물(순수) 90~97 중량%를 포함하는 용액으로 구비될 수 있다. 즉, 상기 표면처리제는 상기 피막제 조성원액이 3~10% 농도로 희석된 용액으로 구비되는 것이다. 이하에서는 상기 피막제 조성원액이 3~10 중량%로 희석된 용액을 피막제 희석용액으로 설명한다.Here, the surface treatment agent is preferably understood as diluting the coating agent composition stock solution with a solvent, and in this case, the solvent is preferably understood to be water. That is, the surface treatment agent may be provided as a solution containing 3 to 10% by weight of the film composition stock solution and 90 to 97% by weight of water (pure water) based on the total weight of the surface treatment agent. That is, the surface treatment agent is provided as a solution in which the coating agent composition stock solution is diluted to a concentration of 3 to 10%. Hereinafter, a solution in which the coating agent composition stock solution is diluted to 3 to 10% by weight will be described as a coating agent dilution solution.

상세히, 상기 피막제 조성원액은 인산 25~45 중량%, 질산 0.1~15 중량%, 아연 1~10 중량%, 니켈 0.1~3 중량%, 망간 0.1~3 중량%, 탄산나트륨 0.1~10 중량%, 상기 불소화합물 0.1~20 중량% 및 물 40~60 중량%를 포함함이 바람직하다.In detail, the coating agent composition stock solution is 25 to 45% by weight of phosphoric acid, 0.1 to 15% by weight of nitric acid, 1 to 10% by weight of zinc, 0.1 to 3% by weight of nickel, 0.1 to 3% by weight of manganese, 0.1 to 10% by weight of sodium carbonate, and It is preferable to contain 0.1 to 20% by weight of a fluorine compound and 40 to 60% by weight of water.

여기서, 상기 불소화합물은 플루오르화수소(hydrogen fluoride), 플루오르화규산(fluorosilicic acid), 테트라플루오로붕산칼륨(potassium tetra-fluoroborate), 규불화나트륨(sodium silicofluoride), 플루오르화규산아연(zinc fluorosilicate), 플루오르화아연(zinc fluoride), 플루오르화붕산나트륨(sodium fluoroborate), 규불화칼륨(potassium silicofluoride), 플루오르화칼륨(potassium fluoride), 플루오르화나트륨(sodium fluoride), 아연테트라플루오르붕산염(zinc tetrafluoroborate), 중불화암모늄(ammonium bifluoroide), 플루오로붕산(fluoroboric acid), 중불화나트륨(sodium bifluoride), 중불화칼륨(potassium bifluoride), 불화칼슘(calcium fluoride), 규불화암모늄(Ammonium hexa-fluorosilicate), 플루오린화암모늄(Ammonium fluoride) 및 이들의 혼합물로 이루어진 군 중에서 선택된 하나로 포함됨이 바람직하다. 이러한 불소화합물은 불소공급요소로 상기 피막제 조성원액에 포함됨이 바람직하다.Here, the fluorine compound is hydrogen fluoride, fluorosilicic acid, potassium tetra-fluoroborate, sodium silicofluoride, zinc fluorosilicate, zinc fluoride, sodium fluoroborate, potassium silicofluoride, potassium fluoride, sodium fluoride, zinc tetrafluoroborate, Ammonium bifluoroide, fluoroboric acid, sodium bifluoride, potassium bifluoride, calcium fluoride, Ammonium hexa-fluorosilicate, fluoride It is preferable to include one selected from the group consisting of ammonium fluoride and mixtures thereof. Such a fluorine compound is preferably included in the coating agent composition stock solution as a fluorine supply element.

이때, 상기 불소화합물에 포함되는 불소공급요소 중 플루오르화수소, 플루오르화규산, 테트라플루오로붕산칼륨, 규불화나트륨, 플루오르화규산아연, 플루오르화아연, 플루오르화붕산나트륨, 규불화칼륨, 플루오르화칼륨, 플루오르화나트륨, 아연테트라플루오르붕산염, 중불화암모늄 및 규불화암모늄은 상기 불소화합물에 단독 또는 혼합물로 투입시 0.1~1 중량%로 포함되며, 상기 불소화합물은 상기의 불소공급요소 0.1~1 중량% 및 나머지 중량%의 물를 포함하여 구비될 수 있다.At this time, among the fluorine supply elements included in the fluorine compound, hydrogen fluoride, fluorosilicate, potassium tetrafluoroborate, sodium silicate, zinc fluorosilicate, zinc fluoride, sodium fluoride borate, potassium fluoride, potassium fluoride , sodium fluoride, zinc tetrafluoroborate, ammonium bifluoride and ammonium silicate are included in 0.1 to 1 wt% when added alone or as a mixture to the fluorine compound, and the fluorine compound is 0.1 to 1 wt% of the fluorine supply element % and the remaining weight % of water may be included.

또는, 상기 불소공급요소 중 중불화나트륨, 중불화칼륨 및 불화칼슘은 상기 불소화합물에 단독 또는 혼합물로 투입시 0.1~10 중량%로 포함되며, 상기 불소화합물은 상기의 불소공급요소 0.1~10 중량% 및 나머지 중량%의 물을 포함하여 구비될 수 있다. 또는, 상기 플루오로붕산 및 플루오린화암모늄은 상기 불소화합물에 단독 또는 상기의 불소공급요소와의 혼합물로 투입시 0.1~25 중량%로 포함되며, 상기 불소화합물은 상기의 불소공급요소 0.1~25 중량% 및 나머지 중량%의 물을 포함하여 구비될 수 있다.Alternatively, sodium bifluoride, potassium bifluoride and calcium fluoride among the fluorine supply elements are included in an amount of 0.1 to 10% by weight when added alone or as a mixture to the fluorine compound, and the fluorine compound is 0.1 to 10% by weight of the fluorine supply element % and the remaining weight % of water may be included. Alternatively, when the fluoroboric acid and ammonium fluoride are added to the fluorine compound alone or as a mixture with the fluorine supply element, 0.1 to 25% by weight is included, and the fluorine compound is 0.1 to 25% by weight of the fluorine supply element % and the remaining weight % of water may be included.

한편, 상기 피막제 조성원액은 인산, 질산, 아연, 니켈, 망간, 탄산나트륨, 불소화합물 및 물이 동시에 혼합된 1액형으로 구비될 수 있다. 또는, 상기 피막제 조성원액은 인산, 질산, 아연, 니켈, 망간, 탄산나트륨, 불소화합물 및 물이 혼합된 제1제와 상기 불소화합물로 구비되는 제2제가 혼합되어 구비될 수 있다. 즉, 상기 제1제와 상기 제2제는 모두 불소화합물을 포함할 수 있으며, 이때 상기 불소화합물의 조성비는 전산도, 유리산도, 총불소량, 유리불소 등이 본 발명의 조건에 대응하도록 조절될 수 있다.On the other hand, the coating agent composition stock solution may be provided in a one-component type in which phosphoric acid, nitric acid, zinc, nickel, manganese, sodium carbonate, a fluorine compound and water are mixed at the same time. Alternatively, the coating agent composition stock solution may include a mixture of a first agent including phosphoric acid, nitric acid, zinc, nickel, manganese, sodium carbonate, a fluorine compound and water and a second agent including the fluorine compound. That is, both the first agent and the second agent may include a fluorine compound, and the composition ratio of the fluorine compound is adjusted so that total acidity, free acidity, total fluorine content, free fluorine, etc. correspond to the conditions of the present invention. can

이때, 이하에서 설명되는 상기 표면처리제 시료는 상기 피막제 희석용액과 동일한 것으로 이해함이 바람직하다. 상기 표면처리제 시료는 후술되는 상기 전산도(TA) 및 상기 유리산도(FA)를 산출하기 위해 준비되는 것으로, 본 발명에서 상기 표면처리제, 상기 표면처리제 시료 및 상기 피막제 희석용액은 상호 동일한 의미인 것으로 이해함이 바람직하다. 즉, 제조된 상기 표면처리제 또는 상기 피막제 희석용액에서 10ml을 비커에 별도로 취하여 상기 표면처리제 시료로 사용할 수 있다.At this time, it is preferable to understand that the surface treatment agent sample described below is the same as the coating agent dilution solution. The surface treatment agent sample is prepared to calculate the total acidity (TA) and the free acidity (FA) to be described later, and in the present invention, the surface treatment agent, the surface treatment agent sample, and the coating agent dilution solution have the same meaning. It is desirable to understand That is, 10 ml of the prepared surface treatment agent or the diluted solution of the coating agent may be separately taken into a beaker and used as the surface treatment agent sample.

그리고, 상기 총불소량을 산출하기 위하여 상기 표면처리제 시료 10ml를 200ml 물에 2차 희석한 2차 시료가 준비됨이 바람직하다.In addition, in order to calculate the total amount of fluorine, it is preferable that a secondary sample obtained by diluting 10 ml of the surface treatment agent sample in 200 ml of water is prepared.

상세히, pH-Meter기를 사용하여 상기 2차 시료의 pH값이 4.7이 될 때까지 0.1N-NaOH를 적정하며, 이때 소비된 0.1N-NaOH의 소비량을 기록한다. 그리고, 상기 2차 시료를 통해 확인된 0.1N-NaOH 소비량과 하기의 수학식 1을 통해 산출된 상기 표면처리제의 총불소량은 아래의 표 1과 같다.In detail, 0.1N-NaOH is titrated using a pH-Meter until the pH value of the secondary sample is 4.7, and the consumption of 0.1N-NaOH consumed at this time is recorded. In addition, the 0.1N-NaOH consumption amount confirmed through the secondary sample and the total fluorine amount of the surface treatment agent calculated through Equation 1 below are shown in Table 1 below.

{(pH4.7)ml-FA(유리산도)}×0.36 = (총불소함량)g/l(수학식 1){(pH4.7)ml-FA (free acidity)}×0.36 = (total fluorine content) g/l (Equation 1)

즉, 상기 2차 시료의 pH값이 4.7일 때 소비된 0.1N-NaOH의 소비량에서 유리산도(FA)값을 뺀 후 0.36을 곱한 값을 통해 총불소량이 산출될 수 있다. 이때, 0.36은 상기 총불소량을 산출하기 위한 가중치계수인 것으로 이해함이 바람직하다.That is, when the pH value of the secondary sample is 4.7, the total amount of fluorine can be calculated by subtracting the free acidity (FA) value from the consumption of 0.1N-NaOH consumed and then multiplying it by 0.36. At this time, it is preferable to understand that 0.36 is a weighting factor for calculating the total amount of fluorine.

여기서, 상기 유리산도(free, acidity, FA)는 상기 피막제 희석용액 10ml에 발색시약인 BPB(brom phenol blue)를 5방울 떨어트린 후 0.1N-NaOH를 적정하여 상기 피막제 희석용액이 무색에서 남색으로 변하는 점까지 소비된 0.1N-NaOH의 소비량인 것으로 이해함이 바람직하다. 이와 같은 방법으로 산출된 상기 유리산도(FA)는 아래의 표 1 및 도 5a의 사진도를 참고함이 바람직하다. 이때, 도 5a는 본 발명의 피막제 희석용액의 유리산도 적정을 나타낸 사진도로서, 왼쪽의 무색이 적정 전이며 오른쪽의 남색이 적정 종료 후인 것이다.Here, the free acidity (free, acidity, FA) is obtained by adding 5 drops of BPB (brom phenol blue) as a color development reagent to 10 ml of the diluent solution of the coating agent and titrating 0.1N-NaOH to change the coating agent dilution solution from colorless to indigo blue. It is preferred to understand that it is the consumption of 0.1N-NaOH consumed up to the point of change. The free acidity (FA) calculated in this way is preferably with reference to Table 1 and the photograph of FIG. 5A below. At this time, FIG. 5a is a photograph showing the titration of the free acidity of the dilute solution of the coating agent of the present invention. The colorless on the left is before titration, and the indigo on the right is after the titration has been completed.

그리고, 전산도(total acidity, TA)는 상기 피막제 희석용액 10ml에 발색시약인 PP(phenolphthalein)을 10방울 떨어트린 후 0.1N-NaOH를 적정하여 상기 피막제 희석용액이 무색에서 핑크색으로 변하는 점까지 소비된 0.1N-NaOH의 소비량인 것으로 이해함이 바람직하다. 이와 같은 측정방법으로 상기 표면처리제의 전산도는 상기 표면처리제 시료 10ml 당 소비되는 0.1N-NaOH의 소비량이 10~40ml가 됨을 확인할 수 있다.Then, the total acidity (TA) is obtained by adding 10 drops of phenolphthalein (PP), a color developing reagent, to 10 ml of the diluting solution of the coating agent and titrating 0.1N-NaOH to consume it until the point where the diluted solution of the coating agent changes from colorless to pink. It is preferable to understand the consumption of 0.1N-NaOH. With this measuring method, it can be confirmed that the total acidity of the surface treatment agent is 10 to 40 ml of 0.1N-NaOH consumed per 10 ml of the surface treatment agent sample.

한편, 상기의 방법으로 산출된 상기 전산도(TA)는 아래의 표 1 및 도 5b의 사진도를 참고함이 바람직하다. 이때, 도 5b는 본 발명의 피막제 희석용액의 전산도 적정을 나타낸 사진도로서, 왼쪽의 무색이 적정 전이며 오른쪽이 핑크색이 적정 종료 후인 것이다.On the other hand, it is preferable to refer to Table 1 below and the photographic diagram of FIG. 5B for the computational degree (TA) calculated by the above method. At this time, Figure 5b is a photograph showing the titration of the acidity of the coating agent diluted solution of the present invention, the colorless on the left is before titration, and the right is pink after the titration is finished.

더불어, 유리불소는 유리불소 측정기로 35~45℃의 상기 피막제 희석용액 200ml 내의 유리불소 이온을 측정하여 산출될 수 있다. 이때, 본 발명에 사용된 유리불소 측정기는 Thermo orion star A324이며, 상기 유리불소 측정기를 통해 측정된 상기 유리불소 이온 농도는 아래의 표 1과 같다.In addition, free fluorine can be calculated by measuring free fluorine ions in 200 ml of the dilute solution of the coating agent at 35 to 45° C. with a free fluorine meter. At this time, the free fluorine meter used in the present invention is a Thermo orion star A324, and the free fluorine ion concentration measured through the free fluorine meter is shown in Table 1 below.

이때, 상기 표면처리제 용액에 불소보조제가 추가로 더 투입될 수도 있다. 이러한 불소보조제는 상술한 불소화합물과 동일한 구성인 것으로 이해함이 바람직하며, 산도 및 불소량이 상기 표 1의 조건에 대응될 수 있는 양으로 투입됨이 바람직하다.In this case, a fluorine auxiliary agent may be further added to the surface treatment agent solution. It is preferable to understand that the fluorine auxiliary agent has the same composition as the above-described fluorine compound, and it is preferable that the acidity and the amount of fluorine are added in an amount that can correspond to the conditions in Table 1.

한편, 상기 표면처리제 용액 100중량부에 대하여 슬러지 응집 제거제가 1~10중량부 더 추가될 수 있다. 여기서, 상기 슬러지 응집 제거제는 상기 대상체의 도장전 표면처리 과정에서 발생하는 슬러지가 응집되는 것을 방지하기 위해 투입될 수 있다. 예컨대, 알루미늄 합금(AL), 합금화용융아연도금강판(GA), 용융아연도금강판(GI), 전기아연도금강판(EGI), 냉간압연강판(CR), 열연강판(HR) 등의 금속판의 표면처리 과정에서 상기 슬러지 응집 제거제가 더 포함될 수 있다.Meanwhile, 1 to 10 parts by weight of a sludge flocculating agent may be further added based on 100 parts by weight of the surface treatment agent solution. Here, the sludge agglomeration agent may be added to prevent sludge generated in the surface treatment process before painting of the object from agglomeration. For example, the surface of a metal sheet such as aluminum alloy (AL), alloyed hot-dip galvanized steel sheet (GA), hot-dip galvanized steel sheet (GI), electro-galvanized steel sheet (EGI), cold rolled steel sheet (CR), hot rolled steel sheet (HR), etc. In the treatment process, the sludge deagglomeration agent may be further included.

상세히, 상기 슬러지 응집 제거제는 질산제1철, 질산제2철, 염화제1철, 염화제2철, 황산제1철, 황산제2철, 황산알루미늄, 소석회, 폴리염화알루미늄 및 이들의 혼합물로 이루어진 군 중에서 선택된 하나로 구비됨이 바람직하다. 이러한 슬러지 응집제는 상기 표면처리제 용액이 수용되는 처리조의 배관에 슬러지가 침전 또는 부착됨으로 인하여 상기 배관이 막히는 문제를 미연에 방지할 수 있다.In detail, the sludge flocculating agent is ferrous nitrate, ferric nitrate, ferrous chloride, ferric chloride, ferrous sulfate, ferric sulfate, aluminum sulfate, slaked lime, polyaluminum chloride, and mixtures thereof. It is preferably provided with one selected from the group consisting of. Such a sludge coagulant can prevent in advance the problem of clogging of the pipe due to sludge precipitating or adhering to the pipe of the treatment tank in which the surface treatment agent solution is accommodated.

도 2a는 임호프콘을 이용하여 슬러지 응집 제거제가 적용되지 않은 상태에서 슬러지 침강 상태를 촬영한 사진이고, 도 2b는 임호프콘을 이용하여 슬러지 응집 제거제가 적용된 상태에서 슬러지 침강 상태를 촬영한 사진이다. 이때, 슬러지 응집 제거제의 적용 여부에 따른 슬러지 침강 평가는 후술되는 실시예3에 대응하는 조건(표 3 참조)으로 수행된 것으로 이해함이 바람직하다.Figure 2a is a photograph of the sludge sedimentation state in a state where the sludge flocculation remover is not applied using Imhopcon, and Figure 2b is a photograph of the sludge sedimentation state in the state where the sludge flocculation remover is applied using Imhopcon. to be. At this time, it is preferable to understand that the sludge sedimentation evaluation according to whether the sludge coagulant remover is applied was performed under the conditions corresponding to Example 3 (see Table 3) to be described later.

도 2a 내지 도 2b를 참조하면, 상기 슬러지 응집 제거제가 적용되지 않은 표면처리제의 경우 표면처리 과정 후 30분 간 정치시 임호프콘(imhoff cone) 내에 측정된 슬러지 양이 1.5cc이고, 상기 슬러지 응집 제거제가 적용된 표면처리제의 경우 표면처리 과정 후 30분 간 정치시 임호프콘 내에 측정된 슬러지 양이 5.5cc인 것을 확인할 수 있었다. 또한, 상기 슬러지 응집 제거제가 적용되기 전 표면처리제의 icp 발광분광분석을 실시하였다.2A to 2B, in the case of the surface treatment agent to which the sludge flocculation remover is not applied, the amount of sludge measured in the imhoff cone is 1.5 cc when standing still for 30 minutes after the surface treatment process, and the sludge agglomeration In the case of the surface treatment agent to which the remover was applied, it was confirmed that the amount of sludge measured in the Imhopcon was 5.5cc when it was left standing for 30 minutes after the surface treatment process. In addition, icp emission spectroscopic analysis of the surface treatment agent was performed before the sludge flocculation remover was applied.

이때, 본 발명에 사용된 icp 분석장비는 Perkinlmer Optima 8300이며, 분석 결과에서 알루미늄 이온이 240ppm 검출된 반면 상기 슬러지 응집 제거제가 적용된 표면처리제의 icp 결과에서 알루미늄 이온이 40ppm 검출된 것을 확인할 수 있다.At this time, the icp analysis equipment used in the present invention is Perkinlmer Optima 8300, and while 240 ppm of aluminum ions were detected in the analysis result, it can be confirmed that 40 ppm of aluminum ions were detected in the icp result of the surface treatment agent to which the sludge deagglomeration agent was applied.

즉, 상기 슬러지 응집 제거제가 상기 표면처리제에 더 투입됨에 따라, 소재로부터 용출되어 상기 표면처리제 내에서 이온 상태인 알루미늄이 제거될 수 있다. 상기 알루미늄 이온이 용액 내에 다량 포함될 경우 알루미늄 인산염 cryolite 결정을 형성시켜 정상적인 피막결정 형성을 방해한다. 또한, 배관 등에 부착될 경우 제거가 잘 되지 않고 배관이 막혀 용액의 순환이 어렵다.That is, as the sludge flocculation remover is further added to the surface treatment agent, aluminum eluted from the material and in an ionic state in the surface treatment agent may be removed. When the aluminum ions are included in a large amount in the solution, aluminum phosphate cryolite crystals are formed, thereby preventing normal film crystal formation. In addition, when it is attached to a pipe, it is difficult to remove and the pipe is clogged, making it difficult to circulate the solution.

이때, 상기 슬러지 응집 제거제는 알루미늄이 이온상태로 존재하는 것을 억제하며, 용액 내에 생성된 슬러지를 저밀도의 면상(flocculent)상태로 만든다. 이렇게 슬러지가 저밀도의 면상상태가 되면 배관 내면에 부착 및 딱딱하게 고착되지 않으며 필터를 통해 용이하게 제거될 수 있다.At this time, the sludge flocculating agent suppresses the presence of aluminum in an ionic state, and makes the sludge generated in the solution into a low-density flocculent state. In this way, when the sludge becomes a low-density planar state, it does not adhere to the inner surface of the pipe and is not firmly fixed, and can be easily removed through a filter.

따라서, 소재 또는 배관 표면에 슬러지가 점착됨을 미연에 방지할 수 있다. 이에 따라, 해머 등의 공구로 상기 배관에 충격을 가해 상기 슬러지를 물리적으로 제거하는 과정에서 상기 배관이 파손됨을 근본적으로 방지할 수 있다. 또한, 산세정과 같은 화학적인 슬러지 제거 과정에서 배관이 손상되거나 작업자가 유독한 환경에 노출되는 등의 위험성이 현저히 감소될 수 있다. 더욱이, 이러한 유독성 약품을 사용함으로 인해 연속도장 설비의 인허가 및 폐수방류 등의 설비구축시 제약이 증가하던 문제점이 근본적으로 해결될 수 있어 경제성 및 안전성이 현저히 향상될 수 있다.Therefore, it is possible to prevent the sludge from adhering to the material or the surface of the pipe in advance. Accordingly, it is possible to fundamentally prevent the pipe from being damaged in the process of physically removing the sludge by applying an impact to the pipe with a tool such as a hammer. In addition, in the process of chemical sludge removal such as pickling, the risk of damage to pipes or exposure of workers to toxic environments can be significantly reduced. Moreover, the use of these toxic chemicals can fundamentally solve the problem of increasing restrictions in the construction of facilities such as licensing of continuous coating facilities and wastewater discharge, and thus economic efficiency and safety can be remarkably improved.

더욱이, 유독성의 불소가 저농도로 포함되더라도 상기 슬러지 응집 제거제를 통해 상기 알루미늄 이온이 제거될 수 있다. 따라서, 상기 표면처리제를 저독성의 친환경 제품으로 시장에 공급할 수 있어 유독물질 사용으로 인한 인허가, 방류벽 등의 설비허가 등의 제약이 최소화되므로 시장경쟁력이 현저히 향상될 수 있다.Moreover, even if toxic fluorine is contained in a low concentration, the aluminum ion can be removed through the sludge flocculating agent. Therefore, since the surface treatment agent can be supplied to the market as a low-toxic, eco-friendly product, restrictions such as licenses and permits due to the use of toxic substances and permission for facilities such as water barriers are minimized, so that market competitiveness can be significantly improved.

한편, 본 발명은 탈지, 수세, 표면조정, 피막처리, 수세, 순수세 및 도장을 포함하는 연속 도장처리방법에 있어서, 상기 표면조정 단계에서 아연이 포함된 표면조정제가 투입될 수 있다. 이때, 상기 표면조정제는 아연 이온 농도가 20~500ppm 포함되도록 조절됨이 바람직하다. 여기서, 상기 아연 이온 농도가 상기의 범위 미만인 경우 인산염 피막형성이 미흡하며, 반대로 상기의 범위를 초과하는 경우 소재에 얼룩이 발생할 수 있다.On the other hand, in the present invention, in the continuous coating treatment method including degreasing, water washing, surface conditioning, film treatment, water washing, pure washing and painting, a surface conditioning agent containing zinc may be added in the surface conditioning step. In this case, it is preferable that the surface conditioning agent is adjusted so that the zinc ion concentration is 20 to 500 ppm. Here, when the zinc ion concentration is less than the above range, the phosphate film formation is insufficient, and, conversely, when the zinc ion concentration exceeds the above range, stains may occur on the material.

도 3a는 종래의 티타늄계 표면조정제를 적용하여 피막온도 50℃에서 120초 처리한 후 알루미늄 합금의 표면조도를 주사전자 현미경으로 촬영한 사진이고, 도 3b는 종래의 표면처리제를 피막온도 35℃에서 90초 처리한 후 알루미늄 합금의 표면을 주사전자 현미경으로 촬영한 사진이다. 그리고, 도 4는 본 발명에 따라 아연계 표면조정제를 적용하여 피막온도 35℃에서 90초 처리한 후 알루미늄 합금의 표면조도를 주사전자 현미경으로 촬영한 사진이다. 이때, 본 발명에 사용된 주사전자 현미경은 Tescan VEGA3이다.3a is a photograph taken with a scanning electron microscope of the surface roughness of an aluminum alloy after treatment with a conventional titanium-based surface conditioning agent at a film temperature of 50° C. for 120 seconds, and FIG. 3b is a conventional surface treatment agent at a film temperature of 35° C. This is a photograph taken with a scanning electron microscope of the surface of the aluminum alloy after 90 seconds of treatment. And, FIG. 4 is a photograph taken with a scanning electron microscope of the surface roughness of the aluminum alloy after 90 seconds of treatment at a film temperature of 35° C. by applying a zinc-based surface conditioning agent according to the present invention. At this time, the scanning electron microscope used in the present invention is Tescan VEGA3.

도 3a 내지 도 3b를 참조하면, 종래의 티타늄계 표면조정제를 사용한 경우, 알루미늄 합금의 표면조도가 조밀하지 못한 것을 확인할 수 있으며, 특히 종래의 표면처리제는 도 3b의 경우와 같이 피막온도가 35℃로 낮은 상태에서 90초의 짧은 시간 처리시 피막 형성이 불량하고 형성된 피막결정은 결정 입자가 2~8㎛ 범위이고 피막 중량이 1.13g/m2로 형성되어 조밀도가 낮은 것을 확인할 수 있다.3A to 3B, when a conventional titanium-based surface conditioning agent is used, it can be seen that the surface roughness of the aluminum alloy is not dense. It can be seen that the film formation is poor when the treatment is performed for a short time of 90 seconds in a low state, and the formed film crystals have a crystal grain in the range of 2 to 8 μm and a film weight of 1.13 g/m2 , indicating that the density is low.

반면, 도 4를 참조하면, 본 발명에 따른 아연계 표면조정제를 사용한 경우, 알루미늄 합금의 표면조도가 조밀한 것을 확인할 수 있으며, 이를 통해 피막 형성이 양호하고 형성된 피막결정은 결정 입자가 1~4㎛이고 피막 중량이 1.46g/m2로 형성되어 조밀도가 우수한 것을 확인할 수 있다.On the other hand, referring to FIG. 4 , when the zinc-based surface conditioning agent according to the present invention is used, it can be confirmed that the surface roughness of the aluminum alloy is dense. ㎛ and the film weight is 1.46 g/m2 It can be confirmed that the density is excellent.

더욱이, 종래의 티타늄계 표면조정제를 적용하기 위해서는 피막 처리 온도 50℃에서 2분 이상 침적하여 처리하였으나, 본 발명에 따른 아연계 표면조정제를 사용하면 45℃ 이하에서 1분 30초 이내의 시간으로 침적 처리하여도 표면조도가 조밀하게 형성될 수 있다. 따라서, 종래의 표면조정제보다 반응성이 향상되면서도 히팅비용 절감 및 처리시간 단축을 통하여 생산성이 현저히 향상될 수 있다.Moreover, in order to apply the conventional titanium-based surface conditioning agent, it was treated by immersion at a film treatment temperature of 50° C. for 2 minutes or more. However, when the zinc-based surface conditioning agent according to the present invention is used, the deposition is performed at 45° C. or less within 1 minute and 30 seconds. Even after treatment, the surface roughness can be formed densely. Accordingly, productivity can be remarkably improved by reducing heating cost and shortening treatment time while improving reactivity compared to the conventional surface conditioning agent.

상기 표 2는 각 소재에 종래의 인산염 피막제를 기반으로 하는 인산염 피막처리 및 도장된 도막에 대한 물성평가 결과이다. 이때, 상기 표 2의 비교예1 내지 비교예6에 적용된 인산염 피막제는 불소화합물이 포함되지 않은 피막제 조성원액이 물에 희석되어 준비된 것으로 이해함이 바람직하다.Table 2 above shows the results of evaluation of physical properties for the phosphate coating treatment and the coated coating film based on the conventional phosphate coating agent for each material. In this case, it is preferable to understand that the phosphate coating agent applied to Comparative Examples 1 to 6 of Table 2 is prepared by diluting the coating agent composition stock solution containing no fluorine compound in water.

이때, 비교예1 내지 비교예6은 깨끗하게 탈지된 시험편을 티타늄계 표면조정제에서 30초 동안 전처리한 후 각 비교예에 따라 준비된 인산염 피막제로 처리한다. 그리고, 각 비교예에 따라 처리된 각 상기 시험편을 수세, 건조 및 도장 처리한다. 이때, 이하에서 플루오르화수소산은 상기 플루오르화수소가 수용액 형태로 포함된 것으로 이해함이 바람직하다.In this case, in Comparative Examples 1 to 6, the cleanly degreased test pieces were pre-treated with a titanium-based surface conditioning agent for 30 seconds, and then treated with the phosphate coating agent prepared according to each Comparative Example. Then, each of the test pieces treated according to each comparative example is washed with water, dried and painted. At this time, it is preferable to understand that the hydrogen fluoride is included in the form of an aqueous solution in the following hydrofluoric acid.

그리고, 상기 표 2 및 후술되는 표 3에서의 알루미늄 도장 물성에 대한 평가는 다음과 같이 진행되었다. 먼저, 충격성은 500g의 추를 50cm 상측에서 낙하하여 도막의 균열, 박리, 부상 여부를 육안으로 판단하였다.And, the evaluation of the aluminum coating properties in Table 2 and Table 3 to be described later proceeded as follows. First, the impact property was visually judged whether the coating film was cracked, peeled, or floated by dropping a weight of 500 g from the upper side by 50 cm.

부착성은 각 시편에 1mm 간격으로 도막을 관통하여 소지에 닿도록 cross cut하고, 총 100의 눈금이 나오도록 컷팅 후 규정된 테이프로 당겨 도박의 박리 상태를 판단하였다. 더불어, 내식성은 규정시간 염수분무 한 cross cut부로부터 편측 3mm 이상되는 곳에 녹, 부풀음 등의 이상이 없고, 1시간 후 층간 밀착 시험을 실시하여 cross cut부로부터 편측 3mm이상에서 박리 여부를 판단하였다.For adhesion, each specimen was cross cut to penetrate the coating film at intervals of 1 mm and to reach the base, cut to give a total of 100 scales, and then pulled with a prescribed tape to determine the peeling state of gambling. In addition, for corrosion resistance, there is no abnormality such as rust or swelling at a point 3 mm or more on one side from the cross cut part that has been sprayed with salt for a specified time.

비교예1은 불소보조제로 플루오르화수소산 1.0 중량% 및 플루오르화붕산 0.1 중량%를 포함하고 물을 이용하여 총 100 중량%가 되도록 준비된 종래의 인산염 피막제가 적용된다.In Comparative Example 1, a conventional phosphate coating agent containing 1.0 wt% of hydrofluoric acid and 0.1 wt% of fluoroboric acid as a fluorine auxiliary agent and prepared to be 100 wt% in total using water is applied.

비교예2는 불소보조제로 플루오르화수소산 1.1 중량% 및 플루오르규산 0.5 중량%를 포함하고 물을 이용하여 총 100 중량%가 되도록 준비된 종래의 인산염 피막제가 적용된다.In Comparative Example 2, a conventional phosphate coating agent comprising 1.1 wt% of hydrofluoric acid and 0.5 wt% of fluorosilicic acid as a fluorine auxiliary agent and prepared to be 100 wt% in total using water is applied.

비교예3은 불소보조제로 상기 플루오르화규산 1.5 중량% 및 플루오르화붕산 0.4 중량%를 포함하고 물을 이용하여 총 100 중량%가 되도록 준비된 종래의 인산염 피막제가 적용된다.In Comparative Example 3, a conventional phosphate coating agent comprising 1.5% by weight of the fluorosilicic acid and 0.4% by weight of fluoroboric acid as a fluorine auxiliary agent and prepared to be 100% by weight in total using water is applied.

비교예4는 불소보조제로 플루오르규산 0.5 중량% 및 이플루오르화암모늄 1.2 중량%를 포함하고 물을 이용하여 총 100 중량%가 되도록 준비된 종래의 인산염 피막제가 적용된다.In Comparative Example 4, a conventional phosphate coating agent comprising 0.5 wt% of fluorosilicic acid and 1.2 wt% of ammonium difluoride as a fluorine auxiliary agent and prepared to be 100 wt% in total using water is applied.

비교예5는 불소보조제로 플루오르화수소산 0.5 중량% 및 중불화나트륨 0.5 중량%를 포함하고 물을 이용하여 총 100 중량%가 되도록 준비된 종래의 인산염 피막제가 적용된다.In Comparative Example 5, a conventional phosphate coating agent containing 0.5% by weight of hydrofluoric acid and 0.5% by weight of sodium bifluoride as a fluorine auxiliary agent and prepared to be 100% by weight in total using water is applied.

비교예6 은 불소보조제로 플루오르화규산 1.0 중량% 및 중불화나트륨 0.5 중량%를 포함하고 물을 이용하여 총 100 중량%가 되도록 준비된 종래의 인산염 피막제가 적용된다.In Comparative Example 6, a conventional phosphate coating agent containing 1.0% by weight of fluorosilicic acid and 0.5% by weight of sodium bifluoride as a fluorine auxiliary agent and prepared to be 100% by weight in total using water was applied.

이때, 비교예1 내지 비교예2는 상기 인산염 피막제에 포함된 불소가 1.0 중량%를 초과하여 유독성이 강하며, 비교예1은 포함된 불소의 중량%에 비하여 전산도 및 유리불소가 낮고, 냉연, 도금, 알루미늄 소재의 외관이 불량하고, 도장의 부착성 및 내식성이 불량한 것을 확인할 수 있다. 또한, 비교예2는 유리불소가 낮아 알루미늄의 외관이 불량하며, 비교예1 내지 비교예2 모두 도장의 부착성 및 내식성이 불량한 것을 확인할 수 있다.At this time, in Comparative Examples 1 to 2, the fluorine contained in the phosphate coating agent is more toxic than 1.0% by weight, and Comparative Example 1 has low total acidity and free fluorine compared to the weight% of the fluorine contained, and cold rolling , plating, the appearance of the aluminum material is poor, and it can be seen that the adhesion and corrosion resistance of the coating are poor. In addition, it can be seen that Comparative Example 2 has a low free fluorine, so that the appearance of aluminum is poor, and both Comparative Examples 1 and 2 have poor adhesion and corrosion resistance of the coating.

비교예3은 상기 인산염 피막제에 포함된 불소가 1.0 중량%를 초과하여 유독성이 강하며, 전산도가 낮아 냉연, 도금, 알루미늄 소재의 외관이 불량하고 도장의 내식성이 불량한 것을 확인할 수 있다.In Comparative Example 3, it can be confirmed that the fluorine contained in the phosphate coating agent is more than 1.0% by weight, which is highly toxic, and the cold-rolled, plating, and aluminum materials have poor appearance and poor corrosion resistance due to low acidity.

비교예4는 냉연, 도금, 알루미늄 소재의 외관과 도장의 물성이 전반적으로 양호하지만, 불소가 1.0 중량%를 초과하여 유독성이 강하여 환경성이 저하됨을 확인할 수 있다. 더욱이, 비교예4는 슬러지 발생 및 축적으로 인한 배관 막힘현상이 발생하는 문제점이 있었다.In Comparative Example 4, although the appearance and coating properties of cold rolling, plating, and aluminum materials are generally good, it can be confirmed that the fluorine content is more than 1.0 wt % and the toxicity is strong and the environmental properties are lowered. Moreover, Comparative Example 4 had a problem in that the pipe clogging occurred due to the generation and accumulation of sludge.

비교예5는 다른 비교예들에 비하여 총불소 함량이 낮아 냉연 및 도금 소재의 외관은 양호하나 알루미늄 소재의 외관이 불량하고 도장의 내식성이 불량한 것을 확인할 수 있다.Comparative Example 5 has a low total fluorine content compared to other Comparative Examples, so that the cold-rolled and plated materials have good appearance, but the appearance of the aluminum material is poor and the corrosion resistance of the coating is poor.

비교예6은 상기 인산염 피막제에 포함된 불소가 1.0 중량%를 초과하여 유독성이 강하며, 냉연, 도금, 알루미늄 소재의 외관이 불량하고, 도장의 내식성이 불량한 것을 확인할 수 있다.In Comparative Example 6, it can be confirmed that the fluorine contained in the phosphate coating agent is more than 1.0 wt%, which is strongly toxic, the cold rolling, plating, and the appearance of the aluminum material are poor, and the corrosion resistance of the coating is poor.

상기 표 3은 각 소재에 본 발명에 따른 표면처리제를 기반으로 하는 인산염 피막처리 및 도장된 도막에 대한 물성평가 결과이다. 이때, 실시예1 내지 실시예6은 깨끗하게 탈지된 시험편을 아연계 표면조정제에서 30초 동안 전처리한 후 각 실시예에 따라 준비된 표면처리제로 처리한다. 그리고, 각 비교예에 따라 처리된 각 상기 시험편을 수세, 건조 및 도장 처리한다.Table 3 above shows the results of physical property evaluation of the phosphate coating treatment and the coated coating film based on the surface treatment agent according to the present invention on each material. At this time, in Examples 1 to 6, a cleanly degreased test piece is pretreated with a zinc-based surface conditioner for 30 seconds, and then treated with a surface treatment agent prepared according to each Example. Then, each of the test pieces treated according to each comparative example is washed with water, dried and painted.

실시예1은 상기 불소화합물로 중불화칼륨 0.5 중량%를 포함하는 피막제 조성원액을 물에 희석하여 준비된 표면처리제에 불소보조제로 플루오르화붕산 0.1중량%를 포함하여 총 100 중량%가 되도록 준비된 피막처리제가 적용된다.Example 1 was prepared by diluting the coating agent composition stock solution containing 0.5% by weight of potassium bifluoride as the fluorine compound in water to a surface treatment agent prepared by including 0.1% by weight of fluoroboric acid as a fluorine auxiliary agent to make a total of 100% by weight. I apply

실시예2는 상기 불소화합물로서 테트라플루오르붕산칼륨 0.3 중량%를 포함하는 피막제 조성원액을 물에 희석하여 준비된 표면처리제에 불소보조제로 중불화나트륨 0.2중량%를 포함하여 총 100 중량%가 되도록 준비된 피막처리제가 적용된다.Example 2 is a coating prepared by diluting a coating agent composition stock solution containing 0.3% by weight of potassium tetrafluoroborate as the fluorine compound in water to a surface treatment agent prepared by including 0.2% by weight of sodium bifluoride as a fluorine aid in a total of 100% by weight. treatment is applied.

실시예3은 상기 불소화합물로 플루오르붕산 0.4 중량%를 포함하는 피막제 조성원액을 물에 희석하여 준비된 표면처리제에 불소보조제로 중불화나트륨 0.5 중량%를 포함하여 총 100 중량%가 되도록 준비된 피막처리제가 적용된다.Example 3 is a coating agent prepared by diluting in water a coating agent composition stock solution containing 0.4% by weight of fluoroboric acid as the fluorine compound in water to include 0.5% by weight of sodium bifluoride as a fluorine auxiliary in a surface treatment agent prepared so that a total of 100% by weight applies.

실시예4는 상기 불소화합물로 불화칼슘 0.2 중량%를 포함하는 피막제 조성원액을 물에 희석하여 준비된 표면처리제에 불소보조제로 플루오르붕산 0.5중량%를 포함하여 총 100 중량%가 되도록 준비된 피막처리제가 적용된다.In Example 4, the surface treatment agent prepared by diluting the coating agent composition stock solution containing 0.2% by weight of calcium fluoride as the fluorine compound in water, including 0.5% by weight of fluoroboric acid as a fluorine auxiliary agent, was applied to a total of 100% by weight. do.

실시예5는 상기 불소화합물로 플루오르규산 0.2 중량%와 플루오르화수소산 0.5 중량%를 포함하는 피막제 조성원액을 물에 희석하여 준비된 표면처리제에 불소보조제로 플루오르화붕산 0.2중량%를 포함하여 총 100 중량%가 되도록 준비된 피막처리제가 적용된다.Example 5 is a surface treatment agent prepared by diluting a film composition stock solution containing 0.2% by weight of fluorosilicic acid and 0.5% by weight of hydrofluoric acid as the fluorine compound in water, including 0.2% by weight of fluoroboric acid as a fluorine auxiliary agent in a total weight of 100 % of the prepared coating agent is applied.

실시예6은 상기 불소화합물로 규불화칼륨 0.5 중량%를 포함하는 피막제 조성원액을 물에 희석하여 준비된 표면처리제에 불소보조제로 중불화칼륨 0.5중량%를 포함하여 총 100 중량%가 되도록 준비된 피막처리제가 적용된다.Example 6 was prepared by diluting a coating agent composition stock solution containing 0.5 wt% of potassium silicate as the fluorine compound in water to a surface treatment agent prepared by including 0.5 wt% of potassium bifluoride as a fluorine aid in a total of 100 wt% I apply

이때, 실시예1은 전산도가 낮은 조건에서도 각 소재의 외관 및 전체적인 도장 물성이 양호한 것을 확인할 수 있다. 그리고, 실시예2는 총불소가 낮은 조건에서도 각 소재의 외관 및 전체적인 도장 물성이 양호한 것을 확인할 수 있다.At this time, in Example 1, it can be confirmed that the appearance of each material and the overall coating properties are good even under the condition of low acidity. And, in Example 2, it can be confirmed that the appearance of each material and the overall coating properties are good even under the condition of low total fluorine.

실시예3은 피막 처리 온도가 낮은 조건에서도 각 소재의 외관 및 전체적인 도장 물성이 양호한 것을 확인할 수 있다. 실시예4는 총불소가 높은 조건에서 각 소재의 외관 및 전체적인 도장 물성이 양호한 것을 확인할 수 있다.In Example 3, it can be confirmed that the appearance of each material and the overall coating properties are good even under a low film treatment temperature. In Example 4, it can be confirmed that the appearance of each material and the overall coating properties are good under the condition of high total fluorine.

실시예5는 유리불소가 낮은 조건에서도 각 소재의 외관 및 전체적인 도장 물성이 양호한 것을 확인할 수 있다. 실시예6은 표면조정제로서 아연의 함량이 높은 조건에서도 각 소재의 외관 및 전체적인 도장 물성이 양호한 것을 확인할 수 있다.In Example 5, it can be confirmed that the appearance and overall coating properties of each material are good even under a low free fluoride condition. In Example 6, it can be seen that the appearance and overall coating properties of each material are good even under the condition that the zinc content is high as a surface modifier.

이처럼, 본 발명은 유리산 및 인산아연 공급성분 등이 혼합된 상기 표면처리제에 상기 불소화합물이 포함되어 철, 도금강판 뿐만 아니라 유리산만으로 부식이 어려운 알루미늄 소재에까지 호환 사용할 수 있다. 따라서, 다양한 금속 소재가 혼용된 부품도 한 공정 내에서 표면처리가 가능하므로 설비간소화를 통한 작업성 및 경제성이 현저히 향상될 수 있다.As such, in the present invention, since the fluorine compound is included in the surface treatment agent mixed with free acid and zinc phosphate supply components, it can be used interchangeably with not only iron and plated steel sheets, but also aluminum materials that are difficult to corrode only with free acid. Therefore, even parts mixed with various metal materials can be surface treated within one process, so workability and economy can be significantly improved through facility simplification.

이때, 상기 표면처리제 내 총불소량이 0.1~3.0g/l이고 유리불소가 10~400ppm이 되도록 조절됨에 따라 저농도 불소 환경에서도 총불소에서 유리불소의 공급이 충분히 이루어질 수 있다. 따라서, 1차 부식반응 개선 및 부식시 용출되는 알루미늄이 지속적으로 제거됨에 따라 알루미늄 소재 표면에 인산염 피막이 안정적으로 형성될 수 있다.At this time, as the amount of total fluorine in the surface treatment agent is 0.1 to 3.0 g/l and the free fluorine is adjusted to be 10 to 400 ppm, the supply of free fluorine in the total fluorine can be made sufficiently even in a low concentration fluorine environment. Therefore, as the primary corrosion reaction is improved and aluminum eluted during corrosion is continuously removed, a phosphate film can be stably formed on the surface of the aluminum material.

또한, 상기 표면처리제에 더 투입되는 상기 슬러지 응집 제거제를 통해 용출된 알루미늄으로 인해 생성되는 슬러지가 필터로 용이하게 여과 제거할 수 있는 저밀도의 면상상태로 형성될 수 있다. 이를 통해, 상기 슬러지로 점착으로 인한 배관 막힘 및 막힌 배관을 뚫기 위한 산세정시 비용 발생, 작업 위험 증가 등의 문제가 근본적으로 해결될 수 있다. 더욱이, 불소를 저농도로 투입할 수 있어 저독성인 친환경 표면처리제를 제공받을 수 있다.In addition, the sludge generated due to the aluminum eluted through the sludge flocculating agent that is further added to the surface treatment agent may be formed in a low-density planar state that can be easily filtered and removed with a filter. Through this, problems such as clogging of the pipe due to adhesion to the sludge and the occurrence of cost during pickling to clear the clogged pipe, increase in work risk, etc. can be fundamentally solved. Moreover, since fluorine can be added at a low concentration, a low-toxic eco-friendly surface treatment agent can be provided.

더불어, 상기 대상체가 아연계 표면조정제로 소재 표면을 조정한 후 표면처리제가 적용됨에 따라 소재의 표면조도, 인산염 피막 및 그 표면의 도막이 균일하고 조밀하게 형성될 수 있다. 또한, 상기 표면처리 공정이 45℃ 이하에서 단시간 내에서도 인산염 형성이 양호하게 형성되므로 히팅 비용 절감 및 처리시간 단축을 통한 생산성이 현저히 향상될 수 있다.In addition, as the surface treatment agent is applied after the object adjusts the surface of the material with the zinc-based surface conditioner, the surface roughness of the material, the phosphate film, and the coating film on the surface may be uniformly and densely formed. In addition, since the surface treatment process forms a good phosphate formation even within a short time at 45° C. or less, productivity can be significantly improved by reducing heating costs and shortening treatment time.

한편, 이상에서 기재된 "포함하다", "구성하다", "구비하다" 또는 "가지다" 등의 용어는, 특별히 반대되는 기재가 없는 한, 해당 구성 요소가 내재할 수 있음을 의미하는 것이므로, 다른 구성 요소를 제외하는 것이 아니라 다른 구성 요소를 더 포함할 수 있는 것으로 해석되어야 한다. 기술적이거나 과학적인 용어를 포함한 모든 용어들은, 다르게 정의되지 않는 한, 본 발명이 속하는 기술 분야에서 통상의 지식을 가진 자에 의해 일반적으로 이해되는 것과 동일한 의미가 있다. 사전에 정의된 용어와 같이 일반적으로 사용되는 용어들은 관련 기술의 문맥상의 의미와 일치하는 것으로 해석되어야 하며, 본 발명에서 명백하게 정의하지 않는 한, 이상적이거나 과도하게 형식적인 의미로 해석되지 않는다.On the other hand, terms such as "comprises", "comprises", "provide" or "have" described above mean that the corresponding component may be inherent, unless otherwise stated. It should be construed as not excluding components, but may further include other components. All terms, including technical and scientific terms, have the same meaning as commonly understood by one of ordinary skill in the art to which the present invention belongs, unless otherwise defined. Terms commonly used, such as those defined in the dictionary, should be interpreted as being consistent with the contextual meaning of the related art, and are not interpreted in an ideal or excessively formal meaning unless explicitly defined in the present invention.

이상 설명한 바와 같이, 본 발명은 상술한 각 실시예에 한정되는 것은 아니며, 본 발명의 청구항에서 청구하는 범위를 벗어남 없이 본 발명이 속하는 기술 분야에서 통상의 지식을 가진 자에 의해 변형 실시되는 것은 가능하며, 이러한 변형실시는 본 발명의 범위에 속한다.As described above, the present invention is not limited to each of the above-described embodiments, and variations can be implemented by those of ordinary skill in the art to which the present invention pertains without departing from the scope of the claims of the present invention. and such modifications are within the scope of the present invention.

Claims (5)

Translated fromKorean상기 피막처리 단계에서, 상기 대상체의 표면에 인산염 피막이 형성되도록 인산 25~45 중량%, 아연 1~10 중량%, 니켈 0.1~3 중량%, 망간 0.1~3 중량%, 불소화합물 0.1~20 중량% 및 물 40~60 중량%를 포함하는 피막제 조성원액을 용매에 희석시 pH가 1.0~5.0인 표면처리제가 적용되되,

상기 표면처리제는 상기 표면처리제의 전체 중량에 대하여 상기 피막제 조성원액이 3~10% 농도로 희석된 용액으로 구비되되, 상기 표면처리제 내의 총불소량이 0.1~3.0g/l이고 유리불소 이온 농도가 10~400ppm이 되도록 조정된 것으로, 상기 표면처리제의 전산도가 상기 표면처리제 시료 10ml에 대한 0.1N-NaOH 소비량으로 10~40ml이 되도록 조성되며,

상기 불소화합물은 플루오르화수소, 플루오르화규산, 테트라플루오로붕산칼륨, 규불화나트륨, 플루오르화규산아연, 플루오르화아연, 플루오르화붕산나트륨, 규불화칼륨, 플루오르화칼륨, 플루오르화나트륨, 아연테트라플루오르붕산염, 중불화암모늄, 플루오로붕산, 중불화나트륨, 중불화칼륨, 불화칼슘, 규불화암모늄, 플루오린화암모늄을 포함하는 불소공급요소 및 이들의 혼합물로 이루어진 군 중에서 선택된 하나로 포함하되, 상기 불소공급요소가 물과 기설정된 중량%로 혼합되어 구비되며,

용액으로 구비되는 상기 표면처리제 100중량부에 대하여 슬러지 응집 제거제가 1~10중량부 더 추가되되, 상기 슬러지 응집 제거제는 질산제1철, 질산제2철, 염화제1철, 염화제2철, 황산제1철, 황산제2철, 황산알루미늄, 소석회, 폴리염화알루미늄 및 이들의 혼합물로 이루어진 군 중에서 선택된 하나로 구비되며,

상기 표면처리제에 불소보조제가 더 투입되며,

상기 표면조정 단계에서, 아연 이온 농도가 20~500ppm으로 포함된 표면조정제가 투입됨을 특징으로 하는 친환경 표면처리제가 적용된 연속 도장처리방법.In the coating treatment method of an object selected from any one of iron-based, aluminum-based, or plated steel sheet, including surface adjustment, film treatment and painting,

In the film treatment step, phosphoric acid 25-45 wt%, zinc 1-10 wt%, nickel 0.1-3 wt%, manganese 0.1-3 wt%, fluorine compound 0.1-20 wt% to form a phosphate film on the surface of the object and a surface treatment agent having a pH of 1.0 to 5.0 when diluting a film composition stock solution containing 40 to 60% by weight of water in a solvent is applied,

The surface treatment agent is provided as a solution in which the coating agent composition stock solution is diluted to a concentration of 3 to 10% based on the total weight of the surface treatment agent, the total fluorine content in the surface treatment agent is 0.1 to 3.0 g/l and the free fluorine ion concentration is 10 It is adjusted to be ~400ppm, and the total acidity of the surface treatment agent is composed of 10 ~ 40ml with 0.1N-NaOH consumption for 10ml of the surface treatment agent sample,

The fluorine compound is hydrogen fluoride, fluorosilicic acid, potassium tetrafluoroborate, sodium silicate, zinc fluorosilicate, zinc fluoride, sodium fluoride borate, potassium silicate, potassium fluoride, sodium fluoride, zinc tetrafluoride Including one selected from the group consisting of fluorine supply elements and mixtures thereof including borate, ammonium bifluoride, fluoroboric acid, sodium bifluoride, potassium bifluoride, calcium fluoride, ammonium silicate fluoride, and ammonium fluoride, the fluorine supply The urea is provided by mixing water and a preset weight %,

1 to 10 parts by weight of a sludge flocculation remover is further added with respect to 100 parts by weight of the surface treatment agent provided as a solution, and the sludge flocculation remover is ferrous nitrate, ferric nitrate, ferrous chloride, ferric chloride, It is provided with one selected from the group consisting of ferrous sulfate, ferric sulfate, aluminum sulfate, slaked lime, polyaluminum chloride, and mixtures thereof,

A fluorine auxiliary agent is further added to the surface treatment agent,

In the surface conditioning step, a continuous coating treatment method to which an eco-friendly surface treatment agent is applied, characterized in that a surface conditioning agent containing a zinc ion concentration of 20 to 500 ppm is added.

Priority Applications (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| KR1020210087577AKR102456800B1 (en) | 2021-07-05 | 2021-07-05 | continuous painting method using eco-friendly surface treatment agent |

Applications Claiming Priority (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| KR1020210087577AKR102456800B1 (en) | 2021-07-05 | 2021-07-05 | continuous painting method using eco-friendly surface treatment agent |

Publications (1)

| Publication Number | Publication Date |

|---|---|

| KR102456800B1true KR102456800B1 (en) | 2022-10-21 |

Family

ID=83805332

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| KR1020210087577AActiveKR102456800B1 (en) | 2021-07-05 | 2021-07-05 | continuous painting method using eco-friendly surface treatment agent |

Country Status (1)

| Country | Link |

|---|---|

| KR (1) | KR102456800B1 (en) |

Cited By (1)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| WO2025006696A1 (en)* | 2023-06-27 | 2025-01-02 | Ppg Industries Ohio, Inc. | Compositions and methods for treating a substrate and treated substrates |

Citations (5)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| KR20000067500A (en)* | 1999-04-29 | 2000-11-25 | 정몽규 | Surface treatment agent for treating aluminium alloy and steel plate simultaneously before painting |

| JP2004083928A (en)* | 2002-08-22 | 2004-03-18 | Nippon Paint Co Ltd | Method of chemical conversion coating of phosphate for iron-, aluminum- and/or zinc-based substrate |

| JP2006501372A (en)* | 2002-07-10 | 2006-01-12 | ヒェメタル ゲゼルシャフト ミット ベシュレンクテル ハフツング | Method for coating a metal surface |

| KR101355863B1 (en)* | 2013-10-17 | 2014-01-27 | 삼양화학산업 주식회사 | Neutral detergent and how to configure a process at the continuous painting line |

| KR20140019236A (en) | 2012-08-06 | 2014-02-14 | 신에쓰 가가꾸 고교 가부시끼가이샤 | Metal surface treatment agent, surface treated steel and surface treatment method thereof, and coated steel and making method thereof |

- 2021

- 2021-07-05KRKR1020210087577Apatent/KR102456800B1/enactiveActive

Patent Citations (5)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| KR20000067500A (en)* | 1999-04-29 | 2000-11-25 | 정몽규 | Surface treatment agent for treating aluminium alloy and steel plate simultaneously before painting |

| JP2006501372A (en)* | 2002-07-10 | 2006-01-12 | ヒェメタル ゲゼルシャフト ミット ベシュレンクテル ハフツング | Method for coating a metal surface |

| JP2004083928A (en)* | 2002-08-22 | 2004-03-18 | Nippon Paint Co Ltd | Method of chemical conversion coating of phosphate for iron-, aluminum- and/or zinc-based substrate |

| KR20140019236A (en) | 2012-08-06 | 2014-02-14 | 신에쓰 가가꾸 고교 가부시끼가이샤 | Metal surface treatment agent, surface treated steel and surface treatment method thereof, and coated steel and making method thereof |

| KR101355863B1 (en)* | 2013-10-17 | 2014-01-27 | 삼양화학산업 주식회사 | Neutral detergent and how to configure a process at the continuous painting line |

Cited By (1)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| WO2025006696A1 (en)* | 2023-06-27 | 2025-01-02 | Ppg Industries Ohio, Inc. | Compositions and methods for treating a substrate and treated substrates |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| US4263059A (en) | Coating solutions of trivalent chromium for coating zinc and cadmium surfaces | |

| CN100575552C (en) | Pretreatment method for coating | |

| EP0492306B1 (en) | Steel sheet with enhanced corrosion resistance having a silane treated silicate coating | |

| US4171231A (en) | Coating solutions of trivalent chromium for coating zinc surfaces | |

| EP1489198B1 (en) | Treating liquid for surface treatment of aluminum or magnesium based metal and method of surface treatment | |

| EP2044239B1 (en) | Method for making a corrosion resistant coating on metal surfaces using an improved trivalent chromium-containing composition | |

| EP1984536B1 (en) | Composition and processes of a dry-in-place trivalent chromium corrosion-resistant coating for use on metal surfaces | |

| US20110024001A1 (en) | Zirconium-Vanadium Conversion Coating Compositions For Ferrous Metals And A Method For Providing Conversion Coatings | |

| US6773516B2 (en) | Process and solution for providing a conversion coating on a metallic surface I | |

| RU2510431C2 (en) | Liquid for chemical conversion treatment of metallic material and treatment method | |

| US6027579A (en) | Non-chrome rinse for phosphate coated ferrous metals | |

| KR20040058040A (en) | Chemical conversion coating agent and surface-treated metal | |

| KR102456800B1 (en) | continuous painting method using eco-friendly surface treatment agent | |

| EP3040447B1 (en) | Black coupling member for vehicles, having excellent corrosion resistance and black appearance | |

| CN1316061C (en) | Composition and treatment liquid for surface treatment, surface treatment method and product with metal material | |

| Ogle et al. | Phosphate conversion coatings | |

| US6179934B1 (en) | Aqueous phosphating composition and process for metal surfaces | |

| JP3088623B2 (en) | Method for forming zinc phosphate film on metal surface | |

| US4220486A (en) | Conversion coating solution for treating metallic surfaces | |

| US6485580B1 (en) | Composition and process for treating surfaces or light metals and their alloys | |

| EP0966554A1 (en) | Aqueous phosphating composition and process for metal surfaces | |

| JPH04341574A (en) | Zinc phosphate treatment method for metal surfaces | |

| US4708744A (en) | Process for phosphating metal surfaces and especially iron surfaces | |

| JP2004232047A (en) | Treatment agent for forming highly corrosion resistant chromium-free chemical conversion film on aluminum and aluminum alloy, method of forming the chemical conversion film, and aluminum and aluminum alloy with the chemical conversion film formed | |

| EP0055615B1 (en) | A method for forming a conversion coating on a metal surface |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| PA0109 | Patent application | Patent event code:PA01091R01D Comment text:Patent Application Patent event date:20210705 | |

| PA0201 | Request for examination | ||

| PN2301 | Change of applicant | Patent event date:20220303 Comment text:Notification of Change of Applicant Patent event code:PN23011R01D | |

| PA0302 | Request for accelerated examination | Patent event date:20220610 Patent event code:PA03022R01D Comment text:Request for Accelerated Examination Patent event date:20210705 Patent event code:PA03021R01I Comment text:Patent Application | |

| PE0902 | Notice of grounds for rejection | Comment text:Notification of reason for refusal Patent event date:20220718 Patent event code:PE09021S01D | |

| E701 | Decision to grant or registration of patent right | ||

| PE0701 | Decision of registration | Patent event code:PE07011S01D Comment text:Decision to Grant Registration Patent event date:20220926 | |

| GRNT | Written decision to grant | ||

| PR0701 | Registration of establishment | Comment text:Registration of Establishment Patent event date:20221017 Patent event code:PR07011E01D | |

| PR1002 | Payment of registration fee | Payment date:20221017 End annual number:3 Start annual number:1 | |

| PG1601 | Publication of registration |