KR101804128B1 - 기판처리장치 - Google Patents

기판처리장치Download PDFInfo

- Publication number

- KR101804128B1 KR101804128B1KR1020110142472AKR20110142472AKR101804128B1KR 101804128 B1KR101804128 B1KR 101804128B1KR 1020110142472 AKR1020110142472 AKR 1020110142472AKR 20110142472 AKR20110142472 AKR 20110142472AKR 101804128 B1KR101804128 B1KR 101804128B1

- Authority

- KR

- South Korea

- Prior art keywords

- gas

- exhaust

- exhaust passage

- chamber

- regions

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Active

Links

Images

Classifications

- C—CHEMISTRY; METALLURGY

- C23—COATING METALLIC MATERIAL; COATING MATERIAL WITH METALLIC MATERIAL; CHEMICAL SURFACE TREATMENT; DIFFUSION TREATMENT OF METALLIC MATERIAL; COATING BY VACUUM EVAPORATION, BY SPUTTERING, BY ION IMPLANTATION OR BY CHEMICAL VAPOUR DEPOSITION, IN GENERAL; INHIBITING CORROSION OF METALLIC MATERIAL OR INCRUSTATION IN GENERAL

- C23C—COATING METALLIC MATERIAL; COATING MATERIAL WITH METALLIC MATERIAL; SURFACE TREATMENT OF METALLIC MATERIAL BY DIFFUSION INTO THE SURFACE, BY CHEMICAL CONVERSION OR SUBSTITUTION; COATING BY VACUUM EVAPORATION, BY SPUTTERING, BY ION IMPLANTATION OR BY CHEMICAL VAPOUR DEPOSITION, IN GENERAL

- C23C16/00—Chemical coating by decomposition of gaseous compounds, without leaving reaction products of surface material in the coating, i.e. chemical vapour deposition [CVD] processes

- C23C16/44—Chemical coating by decomposition of gaseous compounds, without leaving reaction products of surface material in the coating, i.e. chemical vapour deposition [CVD] processes characterised by the method of coating

- C23C16/4412—Details relating to the exhausts, e.g. pumps, filters, scrubbers, particle traps

- H—ELECTRICITY

- H01—ELECTRIC ELEMENTS

- H01L—SEMICONDUCTOR DEVICES NOT COVERED BY CLASS H10

- H01L21/00—Processes or apparatus adapted for the manufacture or treatment of semiconductor or solid state devices or of parts thereof

- H01L21/02—Manufacture or treatment of semiconductor devices or of parts thereof

- H01L21/02104—Forming layers

- H01L21/02365—Forming inorganic semiconducting materials on a substrate

- H01L21/02612—Formation types

- H01L21/02617—Deposition types

- H01L21/0262—Reduction or decomposition of gaseous compounds, e.g. CVD

- H—ELECTRICITY

- H01—ELECTRIC ELEMENTS

- H01L—SEMICONDUCTOR DEVICES NOT COVERED BY CLASS H10

- H01L21/00—Processes or apparatus adapted for the manufacture or treatment of semiconductor or solid state devices or of parts thereof

- H01L21/67—Apparatus specially adapted for handling semiconductor or electric solid state devices during manufacture or treatment thereof; Apparatus specially adapted for handling wafers during manufacture or treatment of semiconductor or electric solid state devices or components ; Apparatus not specifically provided for elsewhere

- H01L21/67005—Apparatus not specifically provided for elsewhere

- H01L21/67011—Apparatus for manufacture or treatment

- H01L21/67017—Apparatus for fluid treatment

- H—ELECTRICITY

- H01—ELECTRIC ELEMENTS

- H01L—SEMICONDUCTOR DEVICES NOT COVERED BY CLASS H10

- H01L21/00—Processes or apparatus adapted for the manufacture or treatment of semiconductor or solid state devices or of parts thereof

- H01L21/67—Apparatus specially adapted for handling semiconductor or electric solid state devices during manufacture or treatment thereof; Apparatus specially adapted for handling wafers during manufacture or treatment of semiconductor or electric solid state devices or components ; Apparatus not specifically provided for elsewhere

- H01L21/683—Apparatus specially adapted for handling semiconductor or electric solid state devices during manufacture or treatment thereof; Apparatus specially adapted for handling wafers during manufacture or treatment of semiconductor or electric solid state devices or components ; Apparatus not specifically provided for elsewhere for supporting or gripping

- H01L21/687—Apparatus specially adapted for handling semiconductor or electric solid state devices during manufacture or treatment thereof; Apparatus specially adapted for handling wafers during manufacture or treatment of semiconductor or electric solid state devices or components ; Apparatus not specifically provided for elsewhere for supporting or gripping using mechanical means, e.g. chucks, clamps or pinches

- H01L21/68714—Apparatus specially adapted for handling semiconductor or electric solid state devices during manufacture or treatment thereof; Apparatus specially adapted for handling wafers during manufacture or treatment of semiconductor or electric solid state devices or components ; Apparatus not specifically provided for elsewhere for supporting or gripping using mechanical means, e.g. chucks, clamps or pinches the wafers being placed on a susceptor, stage or support

- H01L21/68764—Apparatus specially adapted for handling semiconductor or electric solid state devices during manufacture or treatment thereof; Apparatus specially adapted for handling wafers during manufacture or treatment of semiconductor or electric solid state devices or components ; Apparatus not specifically provided for elsewhere for supporting or gripping using mechanical means, e.g. chucks, clamps or pinches the wafers being placed on a susceptor, stage or support characterised by a movable susceptor, stage or support, others than those only rotating on their own vertical axis, e.g. susceptors on a rotating caroussel

- H—ELECTRICITY

- H01—ELECTRIC ELEMENTS

- H01L—SEMICONDUCTOR DEVICES NOT COVERED BY CLASS H10

- H01L21/00—Processes or apparatus adapted for the manufacture or treatment of semiconductor or solid state devices or of parts thereof

- H01L21/67—Apparatus specially adapted for handling semiconductor or electric solid state devices during manufacture or treatment thereof; Apparatus specially adapted for handling wafers during manufacture or treatment of semiconductor or electric solid state devices or components ; Apparatus not specifically provided for elsewhere

- H01L21/683—Apparatus specially adapted for handling semiconductor or electric solid state devices during manufacture or treatment thereof; Apparatus specially adapted for handling wafers during manufacture or treatment of semiconductor or electric solid state devices or components ; Apparatus not specifically provided for elsewhere for supporting or gripping

- H01L21/687—Apparatus specially adapted for handling semiconductor or electric solid state devices during manufacture or treatment thereof; Apparatus specially adapted for handling wafers during manufacture or treatment of semiconductor or electric solid state devices or components ; Apparatus not specifically provided for elsewhere for supporting or gripping using mechanical means, e.g. chucks, clamps or pinches

- H01L21/68714—Apparatus specially adapted for handling semiconductor or electric solid state devices during manufacture or treatment thereof; Apparatus specially adapted for handling wafers during manufacture or treatment of semiconductor or electric solid state devices or components ; Apparatus not specifically provided for elsewhere for supporting or gripping using mechanical means, e.g. chucks, clamps or pinches the wafers being placed on a susceptor, stage or support

- H01L21/68771—Apparatus specially adapted for handling semiconductor or electric solid state devices during manufacture or treatment thereof; Apparatus specially adapted for handling wafers during manufacture or treatment of semiconductor or electric solid state devices or components ; Apparatus not specifically provided for elsewhere for supporting or gripping using mechanical means, e.g. chucks, clamps or pinches the wafers being placed on a susceptor, stage or support characterised by supporting more than one semiconductor substrate

Landscapes

- Engineering & Computer Science (AREA)

- Chemical & Material Sciences (AREA)

- Manufacturing & Machinery (AREA)

- General Physics & Mathematics (AREA)

- Physics & Mathematics (AREA)

- Computer Hardware Design (AREA)

- Microelectronics & Electronic Packaging (AREA)

- Power Engineering (AREA)

- Condensed Matter Physics & Semiconductors (AREA)

- General Chemical & Material Sciences (AREA)

- Chemical Kinetics & Catalysis (AREA)

- Materials Engineering (AREA)

- Mechanical Engineering (AREA)

- Metallurgy (AREA)

- Organic Chemistry (AREA)

- Chemical Vapour Deposition (AREA)

Abstract

Description

상기 복수 개의 제2배기홀 중 일부는 상기 제2배기유로를 가로지르는 제1연결관을 통해 상기 복수 개의 제1배기홀에 연결되고, 상기 제2배기유로는 상기 제1배플을 관통하여 상기 제1배기유로를 가로지르는 제2연결관을 통해 상기 배기구에 연결될 수 있다.

본 발명의 실시 형태에 따른 기판처리장치는, 내부에 원주 방향을 따라 원료 가스가 공급되는 두 개의 원료가스영역과, 이들 원료가스영역 사이 중 어느 한 쪽에 위치하며 반응가스가 공급되는 제1반응가스영역과, 상기 원료가스영역들 및 제1반응가스영역을 상호 분리하며 퍼지가스가 공급되는 복수 개의 퍼지가스영역으로 구분되는 공간부가 형성되고, 복수의 배기구가 형성되는 챔버와; 상기 챔버 내부에 회전 가능하게 설치되며 복수개의 기판이 안착되는 기판 지지부와; 상기 공간부의 상부에 상기 기판 지지부와 대향되게 설치되어 상기 공간부를 밀폐하며 상기 각 가스영역에 해당 가스를 분사하는 다수의 가스분사유닛을 포함하는 가스 분사체와; 상기 원료가스영역들 및 제1반응가스영역에 대응되는 위치에 해당 영역으로 공급된 가스가 각각 배기되는 배기홀을 포함하고, 상기 원료가스가 배기되는 배기홀과 상기 복수의 배기구 중 어느 하나와 연결되는 원료가스 배기유로 및 상기 제 1 반응가스가 배기되는 배기홀과 상기 복수의 배기구 중 나머지 하나와 연통되는 반응가스 배기유로가 상기 챔버의 내벽을 따라 환형으로 설치되는 가스 배출 유닛;을 포함하고, 상기 원료가스 배기유로 또는 반응가스 배기유로 중 어느 하나는 상기 챔버 내부의 하부 내벽을 따라 형성되는 제1배기유로이고, 상기 원료가스 배기유로 또는 반응가스 배기유로 중 나머지 하나는 상기 제1배기유로에 인접하게 형성되는 제2배기유로이며, 상기 제1배기유로는, 상기 챔버의 하부 내벽에 이격되어 형성되는 제1격벽; 및 복수 개의 제1배기홀이 형성되며, 상기 제1격벽의 상부면과 상기 챔버의 하부 내벽을 연결하는 제1배플;을 포함하여 형성되고, 상기 제2배기유로는, 상기 제1격벽에 이격되어 형성되는 제2격벽과; 복수 개의 제2배기홀이 형성되고, 상기 제2격벽의 상부와 상기 제1격벽의 상부를 연결하는 제2배플;을 포함하고, 상기 복수 개의 제1배기홀과 상기 복수 개의 제2배기홀은 서로 중첩되지 않는 방향에서 각각 그룹을 지어 형성될 수 있다.

본 발명의 실시 형태에 따른 기판처리장치는, 내부에 원주 방향을 따라 원료 가스가 공급되는 두 개의 원료가스영역과, 이들 원료가스영역 사이 중 어느 한 쪽에 위치하며 반응가스가 공급되는 제1반응가스영역과, 상기 원료가스영역들 및 제1반응가스영역을 상호 분리하며 퍼지가스가 공급되는 복수 개의 퍼지가스영역으로 구분되는 공간부가 형성되고, 복수의 배기구가 형성되는 챔버와; 상기 챔버 내부에 회전 가능하게 설치되며 복수개의 기판이 안착되는 기판 지지부와; 상기 공간부의 상부에 상기 기판 지지부와 대향되게 설치되어 상기 공간부를 밀폐하며 상기 각 가스영역에 해당 가스를 분사하는 다수의 가스분사유닛을 포함하는 가스 분사체와; 상기 원료가스영역들 및 제1반응가스영역에 대응되는 위치에 해당 영역으로 공급된 가스가 각각 배기되는 배기홀을 포함하고, 상기 원료가스가 배기되는 배기홀과 상기 복수의 배기구 중 어느 하나와 연결되는 원료가스 배기유로 및 상기 제 1 반응가스가 배기되는 배기홀과 상기 복수의 배기구 중 나머지 하나와 연통되는 반응가스 배기유로가 상기 챔버의 내벽을 따라 환형으로 설치되는 가스 배출 유닛;을 포함하고, 상기 원료가스 배기유로 또는 반응가스 배기유로 중 어느 하나는 상기 챔버 내부의 하부 내벽을 따라 형성되는 제1배기유로이고, 상기 원료가스 배기유로 또는 반응가스 배기유로 중 나머지 하나는 상기 제1배기유로와 이격되어 상기 챔버 내부의 상부 내벽을 따라 형성되는 제2배기유로이며, 상기 제1배기유로는, 상기 챔버의 하부 내벽에 이격되어 형성되는 제1격벽; 및 복수 개의 제1배기홀이 형성되며, 상기 제1격벽의 상부면과 상기 챔버의 하부 내벽을 연결하는 제1배플;을 포함하여 형성되고, 상기 제2배기유로는, 상기 제1배플과 이격되어 형성되며, 상기 챔버의 상부 내벽에 이격되어 형성되는 제2격벽; 및 복수 개의 제2배기홀이 형성되며, 상기 제2격벽의 상부와 상기 챔버의 상부 내벽을 연결하는 제2배플;을 포함하며, 상기 복수 개의 제1배기홀과 상기 복수 개의 제2배기홀은 서로 중첩되지 않는 방향에서 각각 그룹을 지어 형성될 수 있다.

상기 공간부는 상기 제1반응가스영역과 대향되는 상기 원료가스영역 사이의 퍼지 가스영역 내에 상기 반응가스가 공급되는 제2반응가스영역을 더 포함하고, 상기 가스분사체는 상기 제2반응가스영역에 대응하는 영역에 반응가스를 분사하는 가스분사유닛을 더 포함하며, 상기 반응가스 배기유로는 상기 제2반응가스영역에 대응되는 부분에 상기 반응가스를 배기하는 배기홀을 더 포함할 수 있다.

상기 제1배기유로와 상기 제2배기유로는 서로 다른 배기구에 연결될 수 있다.

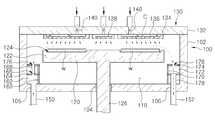

도 2는 도 1의 가스분사장치에 적용되는 배기유로의 구조를 개념적으로 보여주는 도면.

도 3은 도 1의 가스분사장치에 적용된 배기유로의 일 예를 보여주는 도면.

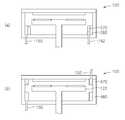

도 4는 본 발명의 실시 예에 따른 기판처리장치에 적용되는 배기유로의 변형 예를 개략적으로 보여주는 단면도.

102 : 본체 104 : 관통공

105, 106 : 배기구 120 : 기판지지부

130 : 가스분사체 132 : 탑리드

143 : 분사플레이트 136 : 가스분사공

140 : 가스도입구 122 : 지지플레이트

124 : 기판안착부 126 : 회전축

150 : 제1배기관 152 : 제2배기관

160 제1격벽 162, 260, 360, 460 : 제1배기유로

164 : 제1배플 166 : 제1배기홀

168 : 제1연결관 170 : 제2격벽

172, 270, 370, 470 : 제2배기유로 174 : 제2배플

176 : 제2배기홀 178 : 제2연결관

Claims (8)

- 내부에 원주 방향을 따라 원료 가스가 공급되는 두 개의 원료가스영역과, 이들 원료가스영역 사이 중 어느 한 쪽에 위치하며 반응가스가 공급되는 제1반응가스영역과, 상기 원료가스영역들 및 제1반응가스영역을 상호 분리하며 퍼지가스가 공급되는 복수 개의 퍼지가스영역으로 구분되는 공간부가 형성되고, 복수의 배기구가 형성되는 챔버와;

상기 챔버 내부에 회전 가능하게 설치되며 복수개의 기판이 안착되는 기판 지지부와;

상기 공간부의 상부에 상기 기판 지지부와 대향되게 설치되어 상기 공간부를 밀폐하며 상기 각 가스영역에 해당 가스를 분사하는 다수의 가스분사유닛을 포함하는 가스 분사체와;

상기 원료가스영역들 및 제1반응가스영역에 대응되는 위치에 해당 영역으로 공급된 가스가 각각 배기되는 배기홀을 포함하고, 상기 원료가스가 배기되는 배기홀과 상기 복수의 배기구 중 어느 하나와 연결되는 원료가스 배기유로 및 상기 제 1 반응가스가 배기되는 배기홀과 상기 복수의 배기구 중 나머지 하나와 연통되는 반응가스 배기유로가 상기 챔버의 내벽을 따라 환형으로 설치되는 가스 배출 유닛;

을 포함하고,

상기 원료가스 배기유로 또는 반응가스 배기유로 중 어느 하나는 상기 챔버 내부의 하부 내벽을 따라 형성되는 제1배기유로이고,

상기 원료가스 배기유로 또는 반응가스 배기유로 중 나머지 하나는 상기 제1배기유로에 인접하게 형성되는 제2배기유로이며,

상기 제1배기유로는,

상기 챔버의 하부 내벽에 이격되어 형성되는 제1격벽; 및

복수 개의 제1배기홀이 형성되며, 상기 제1격벽의 상부면과 상기 챔버의 하부 내벽을 연결하는 제1배플;을 포함하여 형성되고,

상기 제2배기유로는,

상기 제1격벽 상부에 형성되는 제2격벽; 및

복수 개의 제2배기홀이 형성되며, 상기 제2격벽의 상부면과 상기 챔버의 하부 내벽을 연결하는 제2배플;을 포함하여 형성되는 기판 처리 장치. - 청구항 1에 있어서,

상기 복수 개의 제2배기홀 중 일부는 상기 제2배기유로를 가로지르는 제1연결관을 통해 상기 복수 개의 제1배기홀에 연결되고,

상기 제2배기유로는 상기 제1배플을 관통하여 상기 제1배기유로를 가로지르는 제2연결관을 통해 상기 배기구에 연결되는 기판처리장치. - 내부에 원주 방향을 따라 원료 가스가 공급되는 두 개의 원료가스영역과, 이들 원료가스영역 사이 중 어느 한 쪽에 위치하며 반응가스가 공급되는 제1반응가스영역과, 상기 원료가스영역들 및 제1반응가스영역을 상호 분리하며 퍼지가스가 공급되는 복수 개의 퍼지가스영역으로 구분되는 공간부가 형성되고, 복수의 배기구가 형성되는 챔버와;

상기 챔버 내부에 회전 가능하게 설치되며 복수개의 기판이 안착되는 기판 지지부와;

상기 공간부의 상부에 상기 기판 지지부와 대향되게 설치되어 상기 공간부를 밀폐하며 상기 각 가스영역에 해당 가스를 분사하는 다수의 가스분사유닛을 포함하는 가스 분사체와;

상기 원료가스영역들 및 제1반응가스영역에 대응되는 위치에 해당 영역으로 공급된 가스가 각각 배기되는 배기홀을 포함하고, 상기 원료가스가 배기되는 배기홀과 상기 복수의 배기구 중 어느 하나와 연결되는 원료가스 배기유로 및 상기 제 1 반응가스가 배기되는 배기홀과 상기 복수의 배기구 중 나머지 하나와 연통되는 반응가스 배기유로가 상기 챔버의 내벽을 따라 환형으로 설치되는 가스 배출 유닛;

을 포함하고,

상기 원료가스 배기유로 또는 반응가스 배기유로 중 어느 하나는 상기 챔버 내부의 하부 내벽을 따라 형성되는 제1배기유로이고,

상기 원료가스 배기유로 또는 반응가스 배기유로 중 나머지 하나는 상기 제1배기유로에 인접하게 형성되는 제2배기유로이며,

상기 제1배기유로는,

상기 챔버의 하부 내벽에 이격되어 형성되는 제1격벽; 및

복수 개의 제1배기홀이 형성되며, 상기 제1격벽의 상부면과 상기 챔버의 하부 내벽을 연결하는 제1배플;을 포함하여 형성되고,

상기 제2배기유로는,

상기 제1격벽에 이격되어 형성되는 제2격벽과;

복수 개의 제2배기홀이 형성되고, 상기 제2격벽의 상부와 상기 제1격벽의 상부를 연결하는 제2배플;을 포함하고,

상기 복수 개의 제1배기홀과 상기 복수 개의 제2배기홀은 서로 중첩되지 않는 방향에서 각각 그룹을 지어 형성된 기판처리장치. - 내부에 원주 방향을 따라 원료 가스가 공급되는 두 개의 원료가스영역과, 이들 원료가스영역 사이 중 어느 한 쪽에 위치하며 반응가스가 공급되는 제1반응가스영역과, 상기 원료가스영역들 및 제1반응가스영역을 상호 분리하며 퍼지가스가 공급되는 복수 개의 퍼지가스영역으로 구분되는 공간부가 형성되고, 복수의 배기구가 형성되는 챔버와;

상기 챔버 내부에 회전 가능하게 설치되며 복수개의 기판이 안착되는 기판 지지부와;

상기 공간부의 상부에 상기 기판 지지부와 대향되게 설치되어 상기 공간부를 밀폐하며 상기 각 가스영역에 해당 가스를 분사하는 다수의 가스분사유닛을 포함하는 가스 분사체와;

상기 원료가스영역들 및 제1반응가스영역에 대응되는 위치에 해당 영역으로 공급된 가스가 각각 배기되는 배기홀을 포함하고, 상기 원료가스가 배기되는 배기홀과 상기 복수의 배기구 중 어느 하나와 연결되는 원료가스 배기유로 및 상기 제 1 반응가스가 배기되는 배기홀과 상기 복수의 배기구 중 나머지 하나와 연통되는 반응가스 배기유로가 상기 챔버의 내벽을 따라 환형으로 설치되는 가스 배출 유닛;

을 포함하고,

상기 원료가스 배기유로 또는 반응가스 배기유로 중 어느 하나는 상기 챔버 내부의 하부 내벽을 따라 형성되는 제1배기유로이고,

상기 원료가스 배기유로 또는 반응가스 배기유로 중 나머지 하나는 상기 제1배기유로와 이격되어 상기 챔버 내부의 상부 내벽을 따라 형성되는 제2배기유로이며,

상기 제1배기유로는,

상기 챔버의 하부 내벽에 이격되어 형성되는 제1격벽; 및

복수 개의 제1배기홀이 형성되며, 상기 제1격벽의 상부면과 상기 챔버의 하부 내벽을 연결하는 제1배플;을 포함하여 형성되고,

상기 제2배기유로는,

상기 제1배플과 이격되어 형성되며, 상기 챔버의 상부 내벽에 이격되어 형성되는 제2격벽; 및

복수 개의 제2배기홀이 형성되며, 상기 제2격벽의 상부와 상기 챔버의 상부 내벽을 연결하는 제2배플;을 포함하며,

상기 복수 개의 제1배기홀과 상기 복수 개의 제2배기홀은 서로 중첩되지 않는 방향에서 각각 그룹을 지어 형성되는 기판처리장치. - 청구항 1 내지 청구항 4 중 어느 한 항에 있어서,

상기 공간부는 상기 제1반응가스영역과 대향되는 상기 원료가스영역 사이의 퍼지 가스영역 내에 상기 반응가스가 공급되는 제2반응가스영역을 더 포함하고,

상기 가스분사체는 상기 제2반응가스영역에 대응하는 영역에 반응가스를 분사하는 가스분사유닛을 더 포함하며,

상기 반응가스 배기유로는 상기 제2반응가스영역에 대응되는 부분에 상기 반응가스를 배기하는 배기홀을 더 포함하는 기판처리장치. - 청구항 5에 있어서,

상기 제1배기유로와 상기 제2배기유로는 서로 다른 배기구에 연결되는 기판처리장치. - 삭제

- 삭제

Priority Applications (2)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| KR1020110142472AKR101804128B1 (ko) | 2011-12-26 | 2011-12-26 | 기판처리장치 |

| PCT/KR2012/011004WO2013100462A1 (ko) | 2011-12-26 | 2012-12-17 | 기판처리장치 |

Applications Claiming Priority (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| KR1020110142472AKR101804128B1 (ko) | 2011-12-26 | 2011-12-26 | 기판처리장치 |

Publications (2)

| Publication Number | Publication Date |

|---|---|

| KR20130074413A KR20130074413A (ko) | 2013-07-04 |

| KR101804128B1true KR101804128B1 (ko) | 2017-12-05 |

Family

ID=48697844

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| KR1020110142472AActiveKR101804128B1 (ko) | 2011-12-26 | 2011-12-26 | 기판처리장치 |

Country Status (2)

| Country | Link |

|---|---|

| KR (1) | KR101804128B1 (ko) |

| WO (1) | WO2013100462A1 (ko) |

Families Citing this family (7)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| KR102115337B1 (ko)* | 2013-07-31 | 2020-05-26 | 주성엔지니어링(주) | 기판 처리 장치 |

| US20160033070A1 (en)* | 2014-08-01 | 2016-02-04 | Applied Materials, Inc. | Recursive pumping member |

| KR102477302B1 (ko)* | 2015-10-05 | 2022-12-13 | 주성엔지니어링(주) | 배기가스 분해기를 가지는 기판처리장치 및 그 배기가스 처리방법 |

| CN110904437B (zh)* | 2018-09-14 | 2024-05-03 | 长鑫存储技术有限公司 | 薄膜制备设备及其反应腔室 |

| CN111029282B (zh)* | 2019-12-24 | 2023-01-17 | 北京北方华创微电子装备有限公司 | 热处理装置 |

| US12211673B2 (en) | 2020-10-22 | 2025-01-28 | Applied Materials, Inc. | Processing chamber deposition confinement |

| CN120035881A (zh)* | 2022-10-27 | 2025-05-23 | 应用材料公司 | 对处理腔室的区域进行关联的方法,及相关系统及方法 |

Family Cites Families (4)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP3729578B2 (ja)* | 1996-11-25 | 2005-12-21 | 株式会社ルネサステクノロジ | 半導体製造方法 |

| JP4251887B2 (ja)* | 2003-02-26 | 2009-04-08 | 東京エレクトロン株式会社 | 真空処理装置 |

| JP5068471B2 (ja)* | 2006-03-31 | 2012-11-07 | 東京エレクトロン株式会社 | 基板処理装置 |

| KR101334643B1 (ko)* | 2009-07-02 | 2013-12-02 | 주식회사 원익아이피에스 | 박막증착장치 |

- 2011

- 2011-12-26KRKR1020110142472Apatent/KR101804128B1/koactiveActive

- 2012

- 2012-12-17WOPCT/KR2012/011004patent/WO2013100462A1/koactiveApplication Filing

Also Published As

| Publication number | Publication date |

|---|---|

| WO2013100462A1 (ko) | 2013-07-04 |

| KR20130074413A (ko) | 2013-07-04 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| KR101625078B1 (ko) | 가스분사장치 및 이를 이용한 기판처리장치 | |

| KR101804128B1 (ko) | 기판처리장치 | |

| TWI496199B (zh) | 在晶圓上沈積薄膜的反應器 | |

| US20070218701A1 (en) | Semiconductor-processing apparatus with rotating susceptor | |

| US20070218702A1 (en) | Semiconductor-processing apparatus with rotating susceptor | |

| KR101132262B1 (ko) | 가스 분사 조립체 및 이를 이용한 박막증착장치 | |

| KR101804125B1 (ko) | 기판처리장치 | |

| CN101736318A (zh) | 成膜装置 | |

| KR102462797B1 (ko) | 개선된 펌프-퍼지 및 전구체 전달을 위한 가스 분배 조립체 | |

| CN102953047A (zh) | 成膜装置 | |

| KR102483547B1 (ko) | 가스 공급 유닛 및 이를 포함하는 박막 증착 장치 | |

| JP2017055104A (ja) | 基板処理装置 | |

| KR100967882B1 (ko) | 박막증착장치 | |

| KR20090086374A (ko) | 박막증착장치 | |

| KR101185376B1 (ko) | 가스 분사 조립체 및 이를 이용한 박막증착장치 | |

| KR102812408B1 (ko) | 기판 처리 장치 | |

| KR101452834B1 (ko) | 원자층 증착장치 | |

| KR101493250B1 (ko) | 원자층 박막 증착장비 | |

| KR20130067725A (ko) | 기판처리장치 | |

| KR101493254B1 (ko) | 원자층 박막 증착장비 | |

| KR101665581B1 (ko) | 박막증착방법 | |

| KR20130068718A (ko) | 가스분사장치 및 이를 구비하는 기판처리장치 | |

| KR20130035039A (ko) | 가스분사장치, 및 이를 포함하는 기판 처리장치 | |

| KR101869948B1 (ko) | 가스분사장치 및 이를 구비하는 기판처리장치 | |

| KR101372274B1 (ko) | 박막증착장치 |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| PA0109 | Patent application | St.27 status event code:A-0-1-A10-A12-nap-PA0109 | |

| PN2301 | Change of applicant | St.27 status event code:A-3-3-R10-R13-asn-PN2301 St.27 status event code:A-3-3-R10-R11-asn-PN2301 | |

| PG1501 | Laying open of application | St.27 status event code:A-1-1-Q10-Q12-nap-PG1501 | |

| R18-X000 | Changes to party contact information recorded | St.27 status event code:A-3-3-R10-R18-oth-X000 | |

| N231 | Notification of change of applicant | ||

| PN2301 | Change of applicant | St.27 status event code:A-3-3-R10-R13-asn-PN2301 St.27 status event code:A-3-3-R10-R11-asn-PN2301 | |

| A201 | Request for examination | ||

| PA0201 | Request for examination | St.27 status event code:A-1-2-D10-D11-exm-PA0201 | |

| E902 | Notification of reason for refusal | ||

| PE0902 | Notice of grounds for rejection | St.27 status event code:A-1-2-D10-D21-exm-PE0902 | |

| E13-X000 | Pre-grant limitation requested | St.27 status event code:A-2-3-E10-E13-lim-X000 | |

| P11-X000 | Amendment of application requested | St.27 status event code:A-2-2-P10-P11-nap-X000 | |

| P13-X000 | Application amended | St.27 status event code:A-2-2-P10-P13-nap-X000 | |

| E90F | Notification of reason for final refusal | ||

| PE0902 | Notice of grounds for rejection | St.27 status event code:A-1-2-D10-D21-exm-PE0902 | |

| P11-X000 | Amendment of application requested | St.27 status event code:A-2-2-P10-P11-nap-X000 | |

| P13-X000 | Application amended | St.27 status event code:A-2-2-P10-P13-nap-X000 | |

| E701 | Decision to grant or registration of patent right | ||

| PE0701 | Decision of registration | St.27 status event code:A-1-2-D10-D22-exm-PE0701 | |

| GRNT | Written decision to grant | ||

| PR0701 | Registration of establishment | St.27 status event code:A-2-4-F10-F11-exm-PR0701 | |

| PR1002 | Payment of registration fee | St.27 status event code:A-2-2-U10-U11-oth-PR1002 Fee payment year number:1 | |

| PG1601 | Publication of registration | St.27 status event code:A-4-4-Q10-Q13-nap-PG1601 | |

| P14-X000 | Amendment of ip right document requested | St.27 status event code:A-5-5-P10-P14-nap-X000 | |

| PR1001 | Payment of annual fee | St.27 status event code:A-4-4-U10-U11-oth-PR1001 Fee payment year number:4 | |

| PR1001 | Payment of annual fee | St.27 status event code:A-4-4-U10-U11-oth-PR1001 Fee payment year number:5 | |

| PR1001 | Payment of annual fee | St.27 status event code:A-4-4-U10-U11-oth-PR1001 Fee payment year number:6 | |

| PR1001 | Payment of annual fee | St.27 status event code:A-4-4-U10-U11-oth-PR1001 Fee payment year number:7 | |

| P22-X000 | Classification modified | St.27 status event code:A-4-4-P10-P22-nap-X000 | |

| PR1001 | Payment of annual fee | St.27 status event code:A-4-4-U10-U11-oth-PR1001 Fee payment year number:8 | |

| PR1001 | Payment of annual fee | St.27 status event code:A-4-4-U10-U11-oth-PR1001 Fee payment year number:9 |