KR101265416B1 - Apparatus for Wetting Pretreatment for Enhanced Damascene Metal Filling - Google Patents

Apparatus for Wetting Pretreatment for Enhanced Damascene Metal FillingDownload PDFInfo

- Publication number

- KR101265416B1 KR101265416B1KR1020107026340AKR20107026340AKR101265416B1KR 101265416 B1KR101265416 B1KR 101265416B1KR 1020107026340 AKR1020107026340 AKR 1020107026340AKR 20107026340 AKR20107026340 AKR 20107026340AKR 101265416 B1KR101265416 B1KR 101265416B1

- Authority

- KR

- South Korea

- Prior art keywords

- wetting

- wafer

- fluid

- wetting fluid

- wafer substrate

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Active

Links

Images

Landscapes

- Engineering & Computer Science (AREA)

- Microelectronics & Electronic Packaging (AREA)

- Electroplating Methods And Accessories (AREA)

- Electrodes Of Semiconductors (AREA)

- Condensed Matter Physics & Semiconductors (AREA)

- General Physics & Mathematics (AREA)

- Manufacturing & Machinery (AREA)

- Physics & Mathematics (AREA)

- Power Engineering (AREA)

- Computer Hardware Design (AREA)

- Chemical & Material Sciences (AREA)

- Chemical Kinetics & Catalysis (AREA)

- Electrochemistry (AREA)

- Materials Engineering (AREA)

- Metallurgy (AREA)

- Organic Chemistry (AREA)

Abstract

Translated fromKoreanDescription

Translated fromKorean관련 출원에 대한 상호-참조Cross-reference to related application

본 출원은 2009년 6월 17에 출원된 미국 특허출원 제61/218,024호; 2010년 1월 8일에 출원된 제12/684,787호 및 12/684,792호를 기초로 우선권을 주장하며, 위 출원은 본원에서 참조로서 포함된다.The present application is related to U.S. Patent Application No. 61 / 218,024, filed June 17, 2009; 12 / 684,787 and 12 / 684,792, filed January 8, 2010, the entire disclosures of which are incorporated herein by reference.

본 발명의 기술 분야The technical field of the present invention

본원에 개시된 실시예는 프리-웨팅(pre-wetting) 장치 설계 및 방법에 관한 것으로, 더욱 상세하게는 집적 회로 제작을 위하여 웨이퍼 위에 전기 전도성 물질을 증착하기 전에 반도체의 프리-웨팅을 위한 프리-웨팅 장치 설계 및 방법에 관한 것이다.The embodiments described herein relate to pre-wetting device designs and methods, and more particularly to pre-wetting device designs and methods for pre-wetting semiconductor devices prior to depositing an electrically conductive material on the wafers for integrated circuit fabrication. Device design and method.

웨팅(witting)은 액체와 고체 사이의 점착력(adhesive force) 및 유체 내의 응집력에 의해 지배되는 액체/고체 계면의 속성이다. 액체와 고체 사이의 점착력에 의해 액체가 고체 계면 위에 퍼질 수 있다. 액체 내의 응집력으로 인해 액체가 고체 표면과의 접촉을 최소화할 수 있다. 액체에 의한 고체 표면의 웨팅은 액체가 고체 표면과 상호 작용하는 많은 산업용 공정에서 중요하다. 집적 회로 제작에서의 전기-도금을 포함하는 전기-도금(캐소딕 공정(cathodic process))이 이러한 산업용 공정 중 하나이다. 웨팅은 또한, 전기-에칭(eletroetching) 및 전해-연마(electropolishing)를 포함하는 애노딕 공정(anodic processes)에서도 중요하다.Wetting is an attribute of the liquid / solid interface dominated by the adhesive force between liquid and solid and the cohesive force within the fluid. The adhesion between the liquid and the solid allows the liquid to spread over the solid interface. Cohesion in the liquid can minimize contact of the liquid with the solid surface. Wetting of a solid surface by a liquid is important in many industrial processes where the liquid interacts with the solid surface. Electro-plating (electrodeposition), including electroplating in integrated circuit fabrication (cathodic process), is one such industrial process. Wetting is also important in anodic processes, including electro-etching and electropolishing.

예를 들어, 집적 회로 제작에서, 물리적 기상 증착(PVD) 또는 화학적 기상 증착(CVD)에 의해 웨이퍼 표면에 증착된 금속의 시드 층 위에 전기-도금을 함으로써 구리와 같은 전도성 물질이 증착된다. 전기-도금은 다마신(damascene) 공정 및 듀얼 다마신 공정 동안 웨이퍼의 비아(via)와 트렌치(trench) 내에 금속을 증착하기 위한 선택적 방법이다.For example, in integrated circuit fabrication, a conductive material, such as copper, is deposited by electroplating onto a seed layer of metal deposited on the wafer surface by physical vapor deposition (PVD) or chemical vapor deposition (CVD). Electro-plating is an optional method for depositing metal in vias and trenches of wafers during damascene processes and dual damascene processes.

다마신 공정은 집적 회로에서 인터커넥션을 형성하기 위한 방법이다. 이러한 다마신 공정은 전도성 물질로서 구리를 이용하는 집적 회로 제작에 특히 적합하다. 다마신 공정은 유전층(금속간 유전체)에 형성된 트랜치 및 비아에, 상감된 금속 배선(inlaid metal line)의 형성과 관계된다. 통상적인 다마신 공정에서, 트랜치 및 비아의 패턴이 반도체 웨이퍼 기판의 유전층에서 에칭된다. 통상적으로, 그 후, 탄탈, 탄탈 질화물, 또는 TaN/Ta 이중층과 같은 점착성 금속 확산-장벽 필름의 박막층이 PVD법에 의해 웨이퍼 표면 위에 증착되고, 이러한 확산-장벽 층의 상부에 전기-도금이 가능한 금속 시드 층(가령, 구리, 니켈, 코발트, 루테늄 등)이 뒤이어 증착된다. 그 후, 트렌치 및 비아가 구리로 전기-충전되어(electrofilled), 웨이퍼의 표면이 평탄화된다.The damascene process is a method for forming an interconnection in an integrated circuit. This damascene process is particularly suitable for the fabrication of integrated circuits using copper as a conductive material. The damascene process involves the formation of inlaid metal lines in trenches and vias formed in a dielectric layer (an intermetal dielectric). In a typical damascene process, patterns of trenches and vias are etched in the dielectric layer of a semiconductor wafer substrate. Typically, a thin film layer of a tacky metal diffusion-barrier film, such as tantalum, tantalum nitride, or a TaN / Ta bilayer is then deposited on the wafer surface by a PVD process, and the top of this diffusion- A metal seed layer (e.g., copper, nickel, cobalt, ruthenium, etc.) is subsequently deposited. The trenches and vias are then electrofilled with copper and the surface of the wafer is planarized.

본 발명은 프리-웨팅(pre-wetting) 장치 설계 및 방법에 관한 것이다.The present invention relates to a pre-wetting device design and method.

일 실시예에서, 웨이퍼 표면을 전기 분해로 처리하기 전 상기 웨이퍼 표면을 프리-웨팅하는 장치가 개시된다. 상기 장치는 프리-웨팅에 앞서 용해되지 않은 하나 이상의 가스를 프리-웨팅 유체로부터 제거하도록 구성된 탈가스 장치(degasser)와, 프리-웨팅 유체가 들어오기 위한 주입구를 갖는 공정 챔버를 포함한다. 상기 공정 챔버는, 아대기압(sub-atmospheric pressure)에서, 탈가스된 프리-웨팅 유체로 웨이퍼 표면을 프리-웨팅하도록 구성된다. 공정 챔버 내부에는 프리-웨팅 공정 동안 웨이퍼 표면을 고정하도록 위치되고 구성된 웨이퍼 고정부가 존재한다.In one embodiment, an apparatus for pre-wetting the wafer surface prior to electrolytically treating the wafer surface is disclosed. The apparatus includes a degasser configured to remove one or more gases that are not dissolved prior to pre-wetting from the pre-wetting fluid, and a process chamber having an inlet for introducing the pre-wetting fluid. The process chamber is configured to pre-wet the wafer surface with degassed pre-wetting fluid at sub-atmospheric pressure. Inside the process chamber there is a wafer fixture positioned and configured to secure the wafer surface during the pre-wetting process.

또 다른 실시예에서, 웨이퍼 기판을 전기 분해로 처리하기 전 웨이퍼 표면을 프리-웨팅하는 장치가 개시된다. 상기 장치는 프리-웨팅 유체가 들어오기 위한 주입구를 갖는 공정 챔버를 포함한다. 상기 공정 챔버는 기포 제거를 용이하게 하기 위하여, 프리-웨팅 동안 또는 프리-웨팅 이후 대기압보다 높은 압력에서 동작하도록 구성된다. 공정 챔버의 내부에는 프리-웨팅 공정 동안 웨이퍼 기판을 고정하도록 위치되고 구성된 웨이퍼 고정부가 존재한다.In yet another embodiment, an apparatus for pre-wetting a wafer surface prior to electrolytically treating the wafer substrate is disclosed. The apparatus includes a process chamber having an inlet for introducing pre-wetting fluid. The process chamber is configured to operate at a pressure greater than atmospheric pressure during pre-wetting or after pre-wetting to facilitate bubble removal. Inside the process chamber there is a wafer fixture positioned and configured to secure the wafer substrate during the pre-wetting process.

도 1은 피처 크기 대 기포 용해(bubble dissolution)의 그래프를 도시한다.

도 2는 용해된 가스압력 대 기포 용해 시간의 그래프를 도시한다.

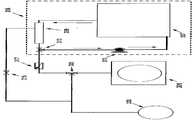

도 3은 프리-웨팅 장치의 일 실시예의 도식적 배치이다.

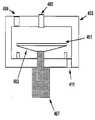

도 4는 프리-웨팅 챔버의 실시예를 도시한다.

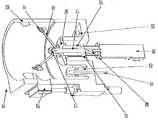

도 5는 프리-웨팅 챔버의 실시예의 등각도이다.

도 6은 응축 프리-웨팅 공정을 위해 구성된 프리-웨팅 챔버의 실시예를 도시한다.

도 7은 잠김(immersion) 프리-웨팅 공정을 위해 구성된 프리-웨팅 챔버의 실시예를 도시한다.

도 8은 잠김 프리-웨팅 공정을 위해 구성된 프리-웨팅 챔버의 또 다른 실시예를 도시한다.

도 9는 프리-웨팅 공정이 도금 셀에서 수행되는 장치의 실시예를 도시한다.

도 10은 전기-도금 시스템의 실시예를 도시한다.

도 11a 및 11b는 프리-웨팅 공정의 실시예에 대한 흐름도이다.

도 12는 웨이퍼 기판 위에 금속층을 전기-도금하기 위한 전기-도금 공정의 실시예에 대한 흐름도이다.

도 13은 프리-웨팅 유체가 충전된 피처를 갖는 웨이퍼 기판을 도시한다.Figure 1 shows a graph of feature size versus bubble dissolution.

Figure 2 shows a graph of dissolved gas pressure versus bubble dissolution time.

3 is a schematic representation of one embodiment of a pre-wetting apparatus.

Figure 4 shows an embodiment of a pre-wetting chamber.

5 is an isometric view of an embodiment of a pre-wetting chamber.

Figure 6 illustrates an embodiment of a pre-wetting chamber configured for a condensing pre-wetting process.

Figure 7 illustrates an embodiment of a pre-wetting chamber configured for immersion pre-wetting processes.

Figure 8 illustrates another embodiment of a pre-wetting chamber configured for a locked pre-wetting process.

Figure 9 illustrates an embodiment of an apparatus in which a pre-wetting process is performed in a plating cell.

Figure 10 shows an embodiment of an electro-plating system.

11A and 11B are flow charts of an embodiment of a pre-wetting process.

12 is a flow chart of an embodiment of an electro-plating process for electro-plating a metal layer on a wafer substrate.

Figure 13 shows a wafer substrate having features filled with pre-wetting fluid.

구체적 실시예에 대한 참조가 이루어질 것이다. 구체적 실시예의 예시가 첨부 도면에 도시된다. 본 발명이 이러한 구체적 실시예와 관련해 기술될 것이나, 이러한 실시예에 본 발명이 제한되는 것이 아님이 이해될 것이다. 오히려, 대안적 형태, 수정 형태, 및 등가물이, 첨부된 청구항에 의해 정의되는 바와 같은 본 발명의 사상과 범위 내에 포함될 수 있도록 의도되었다. 이하의 설명에서, 본 발명에 대한 완전한 이해를 위하여 수많은 세부 사항이 설명된다. 본 발명은 이러한 세부 사항 중 일부 또는 전부 없이 실시될 수도 있다. 그 밖의 다른 경우에서, 본 발명을 불필요하게 불명료하게 만들지 않도록, 공지된 프로세스 동작은 자세히 설명되지 않았다.Reference will now be made to specific embodiments. Examples of specific embodiments are shown in the accompanying drawings. While the invention will be described in connection with such specific embodiments, it will be understood that the invention is not limited to these embodiments. Rather, alternative forms, modifications, and equivalents are intended to be included within the spirit and scope of the present invention as defined by the appended claims. In the following description, numerous details are set forth in order to provide a thorough understanding of the present invention. The present invention may be practiced without some or all of these details. In other instances, well known process operations have not been described in detail so as not to unnecessarily obscure the present invention.

웨이퍼 도입, 도금 중 웨이퍼 처리, 및 프리-웨팅 유체 조성물의 조건을 수정하기 위하여, 웨이퍼 프리-웨팅을 위한 장치 설계 및 방법이 본원에 개시된다. 본원에 제공된 실시예에 따른 프리-웨팅 공정이 전기-도금 챔버에서 수행될 수 있고, 또는 프리-웨팅 장소와 전기-도금 장소를 포함하는 모듈의 별개의 프리-웨팅 장소에서 수행될 수 있다. 일부 실시예에서, 프리-웨팅 공정과 전기-도금 공정이 별개의 장치에서 수행된다.Apparatus designs and methods for wafer pre-wetting are disclosed herein to modify the conditions of wafer introduction, plating during plating, and pre-wetting fluid composition. The pre-wetting process according to embodiments provided herein may be performed in an electro-plating chamber, or may be performed in a separate pre-wetting location of the module including the pre-wetting site and the electroplating site. In some embodiments, the pre-wetting process and the electroplating process are performed in separate devices.

기판은 통상적으로 반도체 웨이퍼이며, 이러한 반도체 웨이퍼는 그 위에 존재하는 전도성 물질층(가령, 구리 또는 구리 합금을 포함하는 시드 층)을 가진다. 전기-도금 동안, 전도성 층으로의 전기적 연결이 이루어지고, 웨이퍼 표면이 음으로 바이어스됨으로써, 캐소드의 역할을 할 수 있다. 웨이퍼는 금속 염(가령, 황산구리(copper sulfate), 구리 알킬술폰산염(copper alkylsulfonate), 또는 염의 혼합물)을 포함하는 도금 용액과 접촉하며, 상기 금속 염이 웨이퍼 캐소드에서 환원됨으로써 웨이퍼 위에 금속이 증착될 수 있다. 많은 실시예에서, 기판은 하나 이상의 오목한 피처(가령, 비아 및/또는 트렌치)를 포함하고, 이러한 오목한 피처는 전기-도금 공정에 의해 충전될 필요가 있다. 또한, 금속 염에 더하여 도금 용액은 산(acid)을 포함할 수도 있고, 통상적으로는, 기판의 다양한 표면상의 전착 속도(electrodeposition)를 조절하는데 이용되는 할로겐화물(가령, 염화물, 브롬화물 등), 촉진제, 레벨러(leveler), 및 억제제와 같은 하나 이상의 첨가물을 포함한다.The substrate is typically a semiconductor wafer, which has a layer of a conductive material (e.g., a seed layer comprising copper or a copper alloy) present thereon. During electroplating, an electrical connection to the conductive layer is made and the wafer surface is negatively biased, thereby serving as a cathode. The wafer is contacted with a plating solution comprising a metal salt (such as copper sulfate, copper alkylsulfonate, or a salt), and the metal salt is reduced at the wafer cathode to deposit a metal on the wafer . In many embodiments, the substrate includes one or more concave features (e.g., vias and / or trenches), and such concave features need to be filled by an electroplating process. Further, in addition to the metal salt, the plating solution may include an acid, and typically includes a halide (e.g., chloride, bromide, etc.) used to control the electrodeposition on the various surfaces of the substrate, Enhancers, accelerators, levelers, and inhibitors.

개시된 공정 및 관련 장치는, 일반적으로 새로 나타난 관통 실리콘 비아(TSV) 전기-충전 구조에서 발견될 수 있는 것과 같은 더 넓은 (가령, 통상적으로 5μm보다 큰), 그리고 더 깊은 (가령, 통상적으로 10μm보다 큰) 다마신 구조(비아)를 전기-충전(electrofilling)하는데 특히 이용되고 필요할 수 있다. 관통 실리콘 비아 구조에 대해 2008년 8월 18일에 출원된 미국 특허 출원 제12/193,644호에 추가로 기술되어 있으며, 상기 미국 특허 출원은 본원에서 참조로서 포함된다. 표면 위에 또는 피처 내에 트랩되거나 존재하는 가스 기포가, 비전도성 가스로 피처 표면을 차단함으로써 또는 전류의 자유 통과에 대한 방해물을 형성함으로써 필드 및 피처 도금 공정을 방해할 것이다. 개시된 공정 및 관련 장치 설계에 의해, 무공동(void-free) 구리 전기-충전(electrofilling)이 가능하다.The disclosed processes and associated devices can be fabricated using a wider (e.g., typically greater than 5 袖 m), and deeper (such as typically greater than 10 袖 m Lt; RTI ID = 0.0 > (e. G., Large) damascene structures (vias). Is described further in U.S. Patent Application No. 12 / 193,644, filed on August 18, 2008, for a perforated silicon via structure, which is incorporated herein by reference. Gas bubbles trapped or present on or in the surface will interfere with the field and feature plating process by blocking the surface of the feature with a non-conductive gas or by forming an obstruction to free passage of current. By the disclosed process and associated device design, void-free copper electrofilling is possible.

TSV 인터커넥션의 전기-도금 및 전기-충전에 있어서 다수의 도전 과제가 존재한다. 여기에는, 매우 넓거나 깊은 구조로 인한 긴 도금 시간, 그리고 도금 전해질 용액과의 시드 층 부식 반응 및 PVD-증착된 시드 층에 의한 하부 측벽의 불충분한 커버리지로 인한 측벽 공동(void)의 형성이 포함된다. 더욱이, 모든 오목한 피처의 내부가 액체로 충전되고 이러한 피처 내부에 도금을 방해하는 트랩된 가스가 존재하지 않음을 보장하는 것이 중요하다. 또한, 피처의 바닥에서 선택적으로 도금 저항성(plating resistance)을 제거하면서, 강한 벽 및 필드 도금 성장-억제를 동시에 유지하는 것이 유리하다.There are a number of challenges in electro-plating and electro-charging of TSV interconnection. This includes long plating times due to very wide or deep structures, and the formation of sidewall voids due to the seed layer corrosion reaction with the plating electrolyte solution and the insufficient coverage of the bottom sidewalls by the PVD-deposited seed layer do. Moreover, it is important to ensure that the interior of all concave features is filled with liquid and that there is no trapped gas inside the features that interferes with plating. It is also advantageous to simultaneously maintain strong wall and field plating growth-inhibition while selectively removing plating resistance at the bottom of the feature.

본원에 기술된 프리-웨팅 장치 설계 및 방법은 일반적으로 금속(특히, 구리)의 전기-도금(캐소딕 공정)과 관련하여 설명된다. 그러나, 본원에 기술된 프리-웨팅 장치 설계 및 방법은 일반적으로 모든 전기 분해 공정(가령, 모두 애노딕 공정인 전기-에칭 및 전해-연마 공정)에도 적용될 수 있다.The pre-wetting device designs and methods described herein are generally described in the context of electro-plating (cathodic processing) of metals, particularly copper. However, the pre-wetting device designs and methods described herein are generally applicable to all electrolytic processes (e.g., electro-etching and electrolytic-polishing processes, both of which are anodic processes).

도금 공정에 필요한, 액체로 충전된 무-기포(bubble-free) 오목한 피처를 형성하는 방법이 기술된다. 더욱이, 시드 층 부식을 최소화하는 동시에 도금 속도를 증가시키는 프리-웨팅 유체의 조성물이 기술된다.A method for forming a liquid filled bubble-free concave feature, which is required for the plating process, is described. Furthermore, compositions of pre-wetting fluids are disclosed that increase plating rates while minimizing seed layer corrosion.

도입Introduction

액체와의 기포 계면에서 용해된 가스의 농도는 헨리의 법칙에 의한 내부 기포압과 관련되며, 헨리의 법칙 중 한 형태가 다음과 같이 표현될 수 있다: The concentration of dissolved gas at the air interface with the liquid is related to the internal bubble pressure by Henry's law, and one form of Henry's law can be expressed as:

Ci =xiHiPi (1)Ci = xi Hi Pi (1)

여기서, 아래 첨자 i는 기포의 "내부"를 가리키고, Ci는 기포 계면에서 액체상(liquid phase)으로 용해된 가스 분자 성분의 농도(가령, moles/l 각각에서 질소, 산소 등)이며, xi는 기포의 내부에서 가스상(gas phase) 그 자체로 있는 분자 성분의 몰분율이고, Hi는 헨리의 법칙 상수이며, Pi는 기포 내부의 압력이다.Here, the subscript i refers to the "inside" of the bubble, Ci is a liquid phase (liquid phase) the concentration (for example, moles / l of nitrogen in each, oxygen, etc.) of gas molecular components soluble in the bubble surface, xi Is the mole fraction of the molecular component in the gas phase itself within the bubble, Hi is the Henry's law constant, and Pi is the pressure inside the bubble.

위 식은 가스의 혼합물에서 가스의 분자 성분 각각에 대하여 표현될 수 있다(예를 들어, 산소에 대하여 하나, 질소에 대하여 하나 등). 벌크 용액(bulk solution)에서 용해된 가스의 농도에 대한 유사한 식이 존재하며, 여기서 아래 첨자 b는, 예를 들어 벌크에서의 화학종(species)의 농도(Cb)와 평형을 이룰 가스상(gas phase) 압력을 나타내는 Pb와 동일한 P를 갖는 용액 "벌크"를 표시하기 위해 사용된다. 2D 및 3D 분산 효과(Dispersion Effect)를 무시하고, 기포 가스상 내부로부터 기포/액체 표면까지의 가스 분자의 확산 속도가 제한되지 않는다고 가정함으로써(이로써, 기포 계면에서 용해된 가스와 기포 안쪽 가스의 농도 사이의 평형 조건이 유지됨), 피처 내부에 트랩된 기포로부터 가스 용해의 속도에 대한 유용한 근사치가 획득될 수 있고, 이러한 속도 근사치가 다음과 같이 표현된다:The above equation can be expressed for each molecular component of gas in a mixture of gases (for example, one for oxygen, one for nitrogen, etc.). There is a similar equation for the concentration of dissolved gas in a bulk solution, where the subscript b is a gas phase which equilibrates with the concentration (Cb ) of the species in the bulk, e. G. ) is used to indicate a solution "bulk" having the same P and Pb represents the pressure. By assuming that the diffusion rate of the gas molecules from the inside of the bubble gas phase to the bubble / liquid surface is not limited (by ignoring the 2D and 3D dispersion effect), and thus the concentration between the gas dissolved in the bubble interface and the gas inside the bubble , A useful approximation of the rate of gas dissolution from the trapped bubbles inside the feature can be obtained, and this rate approximation is expressed as: < RTI ID = 0.0 >

R= dV/dt= DH(xiPi - xbPb) / h(2)R = dV / dt = DH ( x i P i - x b P b) / h (2)

여기서, V는 기포 가스 부피이고, t는 시간이며, D는 용액에서 가스의 확산 계수이고, h는 트랩된 기포의 상부에서부터, 상부 웨이퍼 평면 위의 δ거리에 위치하는 경계층 두께의 에지까지의 거리이며, 아래 첨자 b는 확산 경계층 계면에서 용액의 벌크에서의 조건에 대응한다. 고정된 온도(일정한 헨리의 법칙 상수 및 확산 계수)에서의 주어진 화학 시스템에 있어서, 두 인자: 즉, 1) 큰 농도차/추진력(driving force) (xiP1 - xbPb); 그리고 2) 짧은 확산 거리(h)가 비교적 빠른 기포 용해를 가져올 수 있다.Where D is the diffusion coefficient of the gas in solution, h is the distance from the top of the trapped bubble to the edge of the thickness of the boundary layer located at the delta distance above the upper wafer plane, V is the volume of the bubble gas, t is the time, And the subscript b corresponds to the condition at the bulk of the solution at the diffusion boundary layer interface. For a given chemical system at a fixed temperature (constant Henry's law constant and diffusion coefficient), two factors: 1) a large concentration difference / driving force (xi P1 - xb Pb ); And 2) a short diffusion distance (h) can lead to relatively fast bubble melting.

추진력 항 H(xiP1 - xbPb)의 값이 0인 경우, 용해율이 0이다. 일반적으로 상기 항은 매우 작다. 기포 내의 가스가 프리-웨팅 공정 전 웨이퍼의 비아 내부의 공기로부터 통상적으로 유래되고, 액체가 프리-웨팅 공정 전 통상적으로 상기 공기와 동일한 공기로 포화되기 때문에, 처음에 기포 계면에서의 몰분율과 벌크 용액에서의 몰분율은 공기의 몰분율과 같을 것이다(예를 들어, 기포와 벌크 용액 모두에서, 산소에 대하여 x=0.21). 따라서, 이러한 상황에 있어서 그리고 일반적으로(즉, 기포 용해를 향상시키기 위하여 그 밖의 다른 수단이 이용되지 않는 한), 추진력은 주로 기포 외부 대 기포 내의 자연적인 모세관 압력차이이며, 이러한 모세관 압력차이가 기포 용해를 야기한다.If the value of the propulsive force H (xi P1 - xb Pb ) is 0, the dissolution rate is zero. In general, the term is very small. Since gas in the bubbles is typically derived from the air inside the vias of the wafer prior to the pre-wetting process and the liquid is saturated with the same air as the air typically before the pre-wetting process, Will be equal to the mole fraction of air (for example, x = 0.21 for oxygen, in both bubble and bulk solutions). Thus, in this situation and generally (unless other means are used to enhance bubble dissolution), the propulsion is primarily a natural capillary pressure difference within the bubble outgas, It causes dissolution.

강한 내부 모세관 힘으로 인해, 작은 다마신 피처(가령, 비아) 내에 있는 트랩된 가스가 매우 큰 내부 압력을 나타낼 수 있다. 총 내부 모세관 압력은 접촉각과 표면 장력에 비례하고 기포의 곡률의 반경에 반비례한다.Due to the strong internal capillary forces, the trapped gas in the small damascene features (e.g., vias) can exhibit very large internal pressures. Total internal capillary pressure is proportional to the contact angle and surface tension and is inversely proportional to the radius of curvature of the bubble.

Pi = Pext + σcosθ/ r(3)Pi = Pext +? Cos? / R (3)

여기서, Pi는 기포 내의 총 내부 압력이고, Pext는 유체의 외부 압력(통상적으로 약 1 기압)이며, σ는 액체/가스 표면 장력이고, θ는 고체/액체/가스 접촉각이며, r은 곡률 반경이다. 곡률 반경(r)은 피처 폭과 사실상 다르지 않을 수 있고, 따라서 기포의 곡률 반경에 대한 근사치로서 비아의 반경으로 대체할 수 있다. 작은 비아에 있어서, 총 내부 압력(따라서 각각의 구성요소의 부분압)이 매우 커질 수 있고, 이로써 수 기압(several atmosphere) 이상을 초과할 수 있다. 이로 인해, 이러한 큰 내부 압력이 용액의 벌크에 대하여 비평형 상태를 초래하고, 동일한 압력에서 용액의 벌크에 용해된 가스의 양에 관하여 기포 계면이 상당히 과포화된다(즉, 기포의 계면에서 용해된 가스의 양이 액체에서의 가스 용해도를 초과함). 이는, 빠른 기포 용해를 위한 조건 중 하나를 만족시킨다. 작은 비아에 있어서, 짧은 확산 거리 "h" 역시 빠른 용해 속도에 도움이 된다.Where Pi is the total internal pressure in the bubble, Pext is the external pressure of the fluid (typically about 1 atmosphere), σ is the liquid / gas surface tension, θ is the solid / liquid / gas contact angle, It is a radius. The radius of curvature r may not be substantially different from the feature width and may thus be replaced by a radius of the via as an approximation to the radius of curvature of the bubble. For small vias, the total internal pressure (and thus the partial pressure of each component) can be very large, thereby exceeding more than several atmospheres. This causes such a large internal pressure to result in a non-equilibrium state with respect to the bulk of the solution, and the bubble interface is considerably supersaturated with respect to the amount of gas dissolved in the bulk of the solution at the same pressure (i. E. Is greater than the solubility of the gas in the liquid). This satisfies one of the conditions for fast bubble dissolution. For small vias, the short diffusion distance "h" also aids the fast dissolution rate.

이와 반대로, 더 큰 반경의 기포를 갖는 큰 비아는 작은 초과 내부 압력과 훨씬 긴 확산 거리를 가진다. 대기압에서 처음에 50%가 가스로 충전된 비아에 있어서 3:1 종횡비(깊이-대-폭)를 갖는 비아에 대한 비아 깊이의 함수로서, 다양한 조건(즉, 용해된 가스의 부분압, 웨이퍼의 회전율)에 있어서 완전한 기포 용해를 위한 시간의 계산/모델링이 도 1에 도시된다. 도 1에 도시된 모든 공정에 있어서, 비아의 σ = 60 dyne/cm(예를 들어, 물에 대한 값), D = 1.9E-5 cm2/sec(예를 들어, 물 내의 공기에 대한 값), T=20℃, 그리고 Vi = 50%이다.Conversely, large vias with larger radius bubbles have a small excess internal pressure and a much longer diffusion distance. As a function of via depth for vias with a 3: 1 aspect ratio (depth-to-width) for vias filled initially with 50% gas at atmospheric pressure, various conditions (i.e. partial pressure of dissolved gas, / RTI > is calculated / modeled for complete bubble dissolution is shown in FIG. For all of the processes shown in Figure 1, the σ of the vias = 60 dyne / cm (for example, for water), D = 1.9E-5 cm2 / sec ), T = 20 [deg.] C, and Vi = 50%.

Vi는 1기압 압력 하에서의 기포의 초기 부피이다(즉, 이러한 도표를 생성하기 위하여 각각의 비아의 50%만이 기포로 충전됨). Pext= 0.2인 경우에 있어서, 유체에 대한 압력은 여전히 1기압이나, 액체의 벌크에 용해된 가스의 부분압은 단지 0.2 기압의 가스 압력과 평형을 이루는 압력과 동일하다. 예를 들어,탈가스된 유체 위의 가스의 압력이 1 기압인 동안 0.2 기압의 압력을 갖는 상기 유체가 표면을 흘러 넘치게 함으로써 트랩된 기포를 형성하는 것에 의해 위와 같은 조건이 성취될 수 있다. Pext= 3인 경우에 있어서, 액체에서 용해된 가스의 양이 1 기압의 압력과 평형을 이루는 압력과 동일하나, 액체 및 기포에 대한 압력은 3 기압 압력과 동일하다. 예를 들어, 대기-포화된(atmospheric-saturated) 액체가 표면을 흘러 넘치게 하고, 그 후 3 기압의 비아/액체/웨이퍼 위에 외부 압력을 가함으로써 트랩된 기포를 형성하는 것에 의해 위와 같은 조건이 성취될 수 있다.Vi is the initial volume of bubbles under 1 atmospheric pressure (i. E., Only 50% of each vial is filled with bubbles to produce this plot). In the case of Pext = 0.2, the pressure on the fluid is still equal to 1 atm, but the partial pressure of the gas dissolved in the bulk of the liquid is equal to the pressure equilibrating with a gas pressure of only 0.2 atm. For example, the above conditions can be achieved by forming trapped bubbles by allowing the fluid having a pressure of 0.2 atmospheres to overflow the surface while the pressure of the gas on the degassed fluid is 1 atm. In the case of Pext = 3, the amount of gas dissolved in the liquid equals the pressure which equilibrates with the pressure of 1 atm, but the pressure for liquid and air bubbles is equal to 3 atm. For example, the above conditions can be achieved by causing the atmospheric-saturated liquid to flood the surface and then trapped bubbles by applying external pressure to the 3-atmosphere via / liquid / wafer. .

그래프 A 및 F(탈가스되지 않은 프리-웨팅 유체, 가스의 양은 1 기압 공기와 평형을 이루는 압력과 동일함)를 그래프 B 및 C(0.2 기압과 동일한 부분압까지 탈가스된 프리-웨팅 유체)를 비교하면, 탈가스된 용액의 경우가 더 짧은 기포 용해 시간을 가진다. 그래프 F와 C를 비교하면 유사하지만, 웨이퍼가 더 느린 속도(A와 B에서 90 rpm 대 12 rpm)로 회전하였기 때문에 경계층 두께와 용해 시간이 더 크다.Graphs B and C (pre-wetting fluid degassed to a partial pressure equal to 0.2 atmospheres) are shown in graphs A and F (the amount of ungashed pre-wetting fluid, gas equals pressure equilibrating with 1 atm air) By comparison, the degassed solution has a shorter bubble dissolution time. Comparison of graphs F and C is similar, but the boundary layer thickness and dissolution time are greater because the wafer rotated at slower speeds (90 rpm versus 12 rpm at A and B).

도 1의 그래프 A 및 F는, 용액이 공기로 포화된 비아 내부에서 기포의 용해 시간이, 0.2μm의 크기 대 50μm의 크기 사이에서 5 자릿수 이상(105 이상) 변한다는 것을 보여준다. 작은 서브 마이크론(submicron) 피처에서는 기포가 불안정하여 빠르게 용해되지만, 더 큰 피처에서는 기포가 매우 긴 시간 동안 존속될 것이다. 예를 들어, 가스로 완전히 충전된 1μm의 직경 및 4μm의 깊이를 갖는 비교적 큰 전공정(front end of the line) 구조로 인해 상기 가스가 4초 내에 완전히 용해될 것이라는 것을 산출 결과가 보여준다. 이와 반대로, 1μm 깊이의 0.25μm 피처는 매우 불안정해서 0.4초 내에 용해될 것이고, 더 작은 구조에서는 본질적으로 즉시 용해될 것이다. 그러나, 큰 TSV 스케일 구조에서는 바람직한 인자(즉, 높은 내부 압력과 짧은 확산 거리) 모두가 존재하지 않는다. 이와 반대로, 25μm의 폭과 100μm 깊이의 피처에 있어서는 기포를 용해시키기 위하여 2시간 이상이 걸릴 수 있음을 산출 결과가 보여준다. 상기 피처가 그 하부에 오직 10%만이 가스로 충전된 경우라 하더라도, 상기 가스가 제거되기 위하여 여전히 20분 이상이 소요될 것이다.The graphs A and F of Figure 1 show that the dissolution time of the bubbles within the vias in which the solution is saturated with air varies by more than 5 digits (over 105 ) between the size of 0.2 μm and the size of 50 μm. In small submicron features, bubbles are unstable and dissolve quickly, while in larger features bubbles will persist for a very long time. For example, the calculation results show that the gas will be completely dissolved in 4 seconds due to the relatively large front end of the line structure with a diameter of 1 m and a depth of 4 m, which is fully filled with gas. Conversely, a 0.25 μm feature at 1 μm depth will be very unstable and will dissolve within 0.4 seconds, and in a smaller structure it will essentially dissolve immediately. However, in a large TSV scale structure, there are no desirable factors (i.e., high internal pressure and short diffusion distance). On the contrary, the calculation results show that it takes more than 2 hours to dissolve the bubbles in the width of 25 μm and the depth of 100 μm. Even if the feature is filled with only 10% gas at the bottom, it will still take 20 minutes or more for the gas to be removed.

프리-웨팅 유체로부터 가스를 제거함으로써 트랩된 기포를 용해시키는 시간이 감소한다. 이 경우, 용액으로부터 가스를 제거함으로써(예를 들어, 부분적인 진공 하의 탈가스 유닛에서 프리-웨팅 유체에 노출된 가스의 부분압을 감소시킴으로써) 추진력의 오른쪽 항(식 2에서 xbPb)이 작아진다(즉, 탈가스 유닛의 가스 측에서 산출물의 크기를 줄임으로써, 가스가 액체로부터 제거된다). (유의한 모세관 압력이 존재할 때) 트랩된 기포 내의 가스가 대략 1 기압 이상의 압력으로 있다. 기포 계면에서, 가스의 농도가 위와 동일한 1 기압 이상의 압력과 거의 평형을 이루는 농도에 있을 것이지만, 용액에서는, 탈가스 동작으로 인해 전체적인 농도는 훨씬 낮은 농도로 있다. 이로써 용액에서 유의한 농도 추진력과 가스의 불포화(sub-saturation) 정도가 형성되어(화학적 "수용력"), 기포를 빠르게 용해시킬 수 있다.The time to dissolve the trapped bubbles is reduced by removing gas from the pre-wetting fluid. In this case, the right term of the propulsive force (xb Pb in Eq. 2) is obtained by removing the gas from the solution (for example by reducing the partial pressure of the gas exposed to the pre-wetting fluid in a degassing unit under partial vacuum) (I.e., by reducing the size of the product at the gas side of the degassing unit, the gas is removed from the liquid). (When significant capillary pressure is present) the gas in the trapped bubbles is at a pressure of at least 1 atmosphere. At the bubble interface, the concentration of the gas will be at a concentration that is nearly in equilibrium with a pressure equal to or greater than 1 atmospheres, but in solution the overall concentration is much lower due to the degassing operation. This results in a significant concentration of propellant force in the solution and a degree of sub-saturation of the gas (chemical "capacity") which can rapidly dissolve the bubbles.

이러한 절차가 처음에는 매력적인 것으로 나타날 수 있으나, 두 가지 제한이 가해질 수 있다. 첫째, 크고 깊은 비아에 있어서, 가스에 대한 확산 거리가 여전히 유의한 제한 인자일 수 있다. 둘째, 용액 내의 가스의 양이 절대로 0보다 적을 수 없기 때문에, 용해를 위한 추진력의 크기가 대략 HxiP(P=1 기압) 이하로 제한된다. 도 1의 그래프 B 및 C를 그래프 A 및 F와 비교하면, 큰 피처(가령, 50μm)의 용해 속도가 탈가스되지 않은 가스보다 한 자릿수 이상(10 배 이상) 감소하지만, 용해 시간은 일반적으로 용납할 수 없을 정도로 길다(가령, 최소한 5-10분). 1기압의 용해 가스 추진력의 증가량과 비교되는 큰 초과 내부 기포 압력에 의해 공정이 지배를 받기 때문에, 더 작은 피처의 용해 속도는 탈가스된 용액의 이용에 의해 사실상 영향을 받지 않는다.These procedures may initially appear attractive, but two restrictions may apply. First, for large and deep vias, the diffusion distance to the gas may still be a significant limiting factor. Second, since the amount of gas in the solution can never be less than zero, the magnitude of the propelling force for dissolution is limited to about Hxi P (P = 1 atm) or less. Comparing graphs B and C of FIG. 1 with graphs A and F, the dissolution rate of large features (e.g., 50 占 퐉) is reduced by more than one order of magnitude (more than 10 times) It is too long to do (eg, at least 5-10 minutes). Since the process is dominated by a large excess internal bubble pressure compared to an increase in the molten gas propulsion force of one atmosphere, the dissolution rate of the smaller features is virtually unaffected by the use of the degassed solution.

도 2는 (90 rpm 회전수, 60 dyne/cm에서) 다양한 피처 치수에 대한 기포 용해 시간을 보여주며, 여기서, 용해된 가스의 양은 독립적 파라미터이다. 각각의 경우에서, 처음에 기포가 비아 크기의 50%이며, 비록 용해된 부분압이 x 축의 함수로서 변화한다 하더라도, 유체와 기포에 대한 1 기압의 외부 압력이 존재한다. 명확성을 위하여, 도 2에서, 용해된 가스의 농도는 헨리의 법칙과 관련하여, x-축 상의 용해된 가스에 대응한다. 이러한 부분압은, 예를 들어, 접촉 유체를 x-축 파라미터의 정도까지 탈가스함으로써 획득될 것이다. 더 작고 덜 깊은 피처 내의 기포가 더 빠르게 용해되고, 큰 내부 모세관 압력에 의해 속도가 촉진된다. 또다시, 더 작은 피처에 대한 부분압을 감소시킴으로써, 용해 시간 감소에 대하여 적은 상대 효과(relative effect)를 가지게 된다. 더 큰 피처(가령, 50μm x 150μm)에 있어서, 용해된 가스의 부분압을 포화 상태의 30 내지 40% 이하로 감소시킴으로써 이점이 줄어든다. 가장 작고 가장 얕은 피처에서, 용해 시간이 100초를 초과한다. 피처 깊이는 모든 경우에서 유의한 제한 인자인데, 깊은 피처는 긴 용해 시간을 갖는다.Figure 2 shows the bubble melting time for various feature dimensions (at 90 rpm, at 60 dyne / cm), where the amount of dissolved gas is an independent parameter. In each case, initially, the bubble is 50% of the via size, and even though the dissolved partial pressure changes as a function of the x-axis, there is an external pressure of one atmosphere for the fluid and bubbles. For clarity, in FIG. 2, the concentration of the dissolved gas corresponds to dissolved gas on the x-axis in connection with Henry's law. This partial pressure will be obtained, for example, by degassing the contact fluid to an extent of the x-axis parameter. The bubbles in the smaller, less deep features dissolve faster and the velocity is promoted by the larger internal capillary pressure. Again, by reducing the partial pressure on the smaller features, it has a lesser relative effect on dissolution time reduction. For larger features (e.g., 50 [mu] m x 150 [mu] m), the advantage is reduced by reducing the partial pressure of the dissolved gas to 30-40% or less of the saturated state. At the smallest and shallower feature, the dissolution time exceeds 100 seconds. Feature depth is a significant limiting factor in all cases, with deep features having a long dissolution time.

장치Device

일반적으로, 본원에 기술된 장치 설계 및 방법은, 표면과 피처를 유체로 프리-웨팅하기 전에 먼저 피처 내부로부터 가스(주로, 모두 비-응축성 가스)(가령, 질소 및 산소)를 제거함으로써 웨이퍼 기판상의 오목한 피처(가령, 비아) 내에서의 기포의 형성을 막는다. 이를 위하여, 웨이퍼를 고정하고 웨이퍼 표면에서 가스를 제거하기에 적합한 용기(가령, 진공 용기)에 오목한 피처를 갖는 웨이퍼가 배치된다. 이러한 용기 자체에 더하여, 진공 상태가 유지되는 동안 가스를 제거하기 위한 수단(가령, 펌프와 같은 진공 소스에 연결된 라인) 및 표면상에 액체를 증착하기 위한 수단이 요구된다.In general, the device designs and methods described herein provide for the removal of gases (primarily both non-condensable gases) (e.g., nitrogen and oxygen) from the interior of the features prior to pre-wetting the surfaces and features with the fluid Thereby preventing the formation of bubbles in the recessed features (e.g., vias) on the substrate. To this end, a wafer having recessed features in a container (e.g., a vacuum container) suitable for holding the wafer and removing gas from the wafer surface is disposed. In addition to such a container itself, there is a need for means for removing gas (e.g., a line connected to a vacuum source, such as a pump) while the vacuum is maintained, and means for depositing liquid on the surface.

도금 공정의 시작 전 또는 도금 공정의 시작 후 단시간 내에 웨이퍼를 프리-웨팅하기 위한 다양한 장치 설계가 본원에 기술되며, 여기서, 본 발명 장치 설계가 아니라면 표면 안쪽으로 오목한 피처 내에 트랩될 수도 있는 기포와 가스가 트랩되지 않게 된다. 프리-웨팅 장치의 실시예들은 다양한 구성요소를 포함한다. 통상적으로, 프리-웨팅 장치는 액체 혼합 디바이스, 액체 레벨 제어기, 및 센서를 포함하는 프리-웨팅 유체 저장 및 반환 탱크를 포함한다. 일부 실시예에서, 본 발명 장치는 프리-웨팅 유체 탈가스 흐름 루프(flow loop)를 포함한다. 일부 실시예에서, 이러한 탈가스 흐름 루프는 순환식 펌프(circulating pump), 라우팅/전환 밸브, 액체 탈가스 요소, 및 상기 액체 탈가스 요소와 (도구 및 프리-웨팅 챔버 상의 다양한 액체 탈가스 요소를 펌핑(pump-down)하여 진공 상태로 만드는데 이용되는) 시스템 진공 펌프 사이의 연결부를 포함한다. 또한 프리-웨팅 장치는 프리-웨팅 챔버를 포함한다. 일부 실시예에서 프리-웨팅 챔버는 두 곳에 위치된, 챔버에 액세스하기 위한 (개방형/폐쇄형) 진공 웨이퍼 액세스 도어(access door) 또는 리드(lid)와, 조합형 도어/리드와, 액체가 가열되어 그 이후에 상부 벽 또는 도어로부터 웨이퍼 표면으로 액체가 적하(drop)되는 것을 방지하는 스플래시 실드(splash shield)를 포함한다. 일부 실시예에서, 챔버 내부에는 챔버 내에서 웨이퍼를 지지하고 회전시키기 위한 웨이퍼 고정부가 있다. 일부 실시예에서, 챔버는 에어돔(air-dome) 챔버-히터를 포함하고, 상기 챔버-히터는, 만일 다른 경우라면 웨이퍼 및 진공 웨이퍼 액세스 도어 위에 존재하여 잠재적으로 웨이퍼 위로 적하될 수 있는 액체가 챔버의 벽에서 응축되는 것을 방지하기 위해 사용된다. 프리-웨팅 챔버는 통상적으로, 프리-웨팅 유체를 챔버로 주입하여 상기 프리-웨팅 유체가 회전식 웨이퍼의 상부 표면에 다다르도록 하기 위한 주입 포트와, 챔버를 진공 상태로 되게 하거나 진공 상태를 해소하기 위한 주입 라인 및 챔버 포트를 포함하며, 상기 주입 라인은 입자 여과 디바이스를 포함하고, 상기 주입 포트는 유입 가스 흐름을 분산시시켜 챔버 유동 난류(flow turbulence)를 최소화하도록 구성된 흐름 확산기(flow diffuser)를 포함한다. 일부 실시예에서, 챔버는 빈 상태/준비 상태 및 범람 상태/초과 상태를 모니터링하기 위한 액체 레벨 센서를 포함한다. 프리-웨팅 챔버는 또한, 챔버로부터 액체를 제거하여 배출된 액체가 저장 탱크로 다시 향하도록 하기 위한 배출구를 포함한다.Various device designs are described herein for pre-wetting wafers before the start of the plating process or shortly after the start of the plating process, where bubbles and gases, which may otherwise be trapped within recessed features in the surface, Is not trapped. Embodiments of the pre-wetting apparatus include various components. Typically, the pre-wetting apparatus includes a pre-wetting fluid storage and return tank comprising a liquid mixing device, a liquid level controller, and a sensor. In some embodiments, the apparatus includes a pre-wetting fluid degassing flow loop. In some embodiments, such a degassing flow loop includes a circulating pump, a routing / switching valve, a liquid degassing element, and a plurality of liquid degassing elements (such as tools and various liquid degassing elements on the pre- And a connection between the system vacuum pump (which is used to pump-down and vacuum). The pre-wetting apparatus also includes a pre-wetting chamber. In some embodiments, the pre-wetting chamber comprises a vacuum wafer access door or lid (open / closed) for accessing the chamber, located in two places, a combined door / lead, And a splash shield to prevent liquid from dropping thereafter from the top wall or door to the wafer surface. In some embodiments, the interior of the chamber has a wafer securing portion for supporting and rotating the wafer within the chamber. In some embodiments, the chamber includes an air-dome chamber-heater, which, if otherwise, is present on the wafer and the vacuum wafer access door, and potentially liquid that can be dropped onto the wafer It is used to prevent condensation on the wall of the chamber. The pre-wetting chamber typically comprises an inlet port for injecting a pre-wetting fluid into the chamber to cause the pre-wetting fluid to reach the upper surface of the rotating wafer, and an inlet port for evacuating the chamber, Wherein the injection line comprises a particle filtering device and the injection port comprises a flow diffuser configured to disperse the incoming gas flow to minimize chamber flow turbulence, . In some embodiments, the chamber includes a liquid level sensor for monitoring an empty / ready state and an overflow state / overflow condition. The pre-wetting chamber also includes an outlet for removing liquid from the chamber and directing the discharged liquid back to the storage tank.

본원에 기술된 실시예들은, (1) 웨이퍼 위에서 그리고 비아 내부로부터 대기의 비응축성 가스 모두를 실질적으로 제거하고, 그 후 상기 웨이퍼를 프리-웨팅 유체로 프리-웨팅함으로써 프리-웨팅 동안 비아에 가스가 트랩되는 것을 전적으로 회피하고; 및/또는 (2) 기포 계면에서 크게 과포화된 상태를 형성하는 것에 의해, 큰 외부 압력을 유체에 가하고 이로써 기포가 유체에 용해되도록 하여 기포가 용해되는 속도를 유의하게 증가시킴으로써, 트랩된 기포, 특히 웨이퍼 내의 큰 비아 또는 트랜치에 형성될 수 있는 기포의 유해 효과를 극복한다. 이러한 사전 처리 및 사전 도금 조치에 더하여, 일부 실시예에서는, 탈가스된 상태로 유지되는 도금 용액에서 도금이 수행되고, 그 밖의 다른 실시예에서는, 웨이퍼 표면에 노출되기 직전의 라인에서 도금 용액이 탈가스된다.Embodiments described herein can be used to (1) substantially remove all non-condensable gases in the atmosphere from above the wafer and from within the vias, and then pre-wetting the wafer with the pre- ≪ / RTI > And / or (2) significantly increasing the rate at which the bubbles are dissolved by applying a large external pressure to the fluid thereby causing the bubbles to dissolve in the fluid, by forming a largely supersaturated state at the air interface Overcomes the deleterious effects of bubbles that can form in the vias or trenches in the wafer. In addition to these pretreatment and pre-plating measures, in some embodiments, plating is performed in a plating solution that is maintained in a degassed state, and in other embodiments, a plating solution is removed in a line immediately before being exposed to the wafer surface Gas.

일부 실시예에서, 전기-도금 셀 내에서 프리-웨팅을 수행하는 것이 가능하고, 여기서 프리-웨팅 유체는 도금 용액과 동일한 조성을 가진다. 그러나, 도금 공정과 진공 공정 조합의 하드웨어 복잡성을 포함한 다양한 이유에서, 진공 피처-재충전된 프리-웨팅을 포함하는) 프리-웨팅이 도금 셀과는 다른 셀, 서브-셀, 또는 모듈에서 종종 수행된다. 진공 하의 프리-웨팅이 도금 용액에서보다는 도금 셀의 명백히 다른 영역에서 또는 도금 셀과 명백히 분리된 모듈에서 수행될 때, 프리-웨팅 유체의 조성물이 선택될 수 있다. 프리-웨팅 유체는 이후에 웨이퍼를 도금하는데 사용되는 것과 같은 또는 매우 유사한 조성물을 가질 수 있다. 프리-웨팅 유체는 도금욕(plating bath)의 요소 모두(가령, 도금 용액에서와 동일한 또는 매우 유사한 농도에서, 동일한 용매, 용해된 동일한 금속 이온, 산, 양이온, 첨가물, 및 할로겐화물)를 포함할 수 있다. 이러한 프리-웨팅 유체가 일부 실시예에서 쓰일 수 있다. 대안적으로, 그 밖의 다른 실시예에서, 도금 용액과는 아주 다른 프리-웨팅 유체가 이용될 수도 있다. 예를 들어, 일부 실시예에서, 1) 물, 2) 도금 용액보다 실질적으로 더 큰 금속 이온 농도를 갖는 유체, 3) 더 낮고 서로 다른 할로겐화물 조합 또는 전혀 용해되지 않은 할로겐화물을 갖는 유체, 4) 실질적으로 도금 첨가제 중 하나, 소수, 또는 모든 도금 첨가제가 없는 유체, 또는 5) 수용성(water-miscible) 용매의 프리-웨팅 유체가 프리-웨팅 유체로서 이용될 수 있다. 이러한 프리-웨팅 유체는 본원에서 추가로 설명된다.In some embodiments, it is possible to perform pre-wetting in the electro-plating cell, wherein the pre-wetting fluid has the same composition as the plating solution. However, for various reasons, including hardware complexity of plating and vacuum process combinations, pre-wetting (including vacuum feature-refilled pre-wetting) is often performed in a different cell, sub-cell, or module than the plating cell . When the pre-wetting under vacuum is performed in a distinctly different area of the plating cell than in the plating solution or in a module that is clearly separated from the plating cell, a composition of the pre-wetting fluid can be selected. The pre-wetting fluid may have a composition that is the same as or very similar to that used to subsequently coat the wafer. The pre-wetting fluid comprises all of the elements of the plating bath (e.g., the same solvent, dissolved same metal ion, acid, cation, additive, and halide at the same or very similar concentration as in the plating solution) . Such pre-wetting fluid may be used in some embodiments. Alternatively, in other embodiments, a substantially different pre-wetting fluid than the plating solution may be used. For example, in some embodiments, 1) water, 2) a fluid having a metal ion concentration substantially greater than the plating solution, 3) a fluid having lower and different halide combinations or halides that are not dissolved at all, 4 ) One of the plating additives, a minority, or a fluid free of all plating additives, or 5) a pre-wetting fluid of a water-miscible solvent may be used as the pre-wetting fluid. Such pre-wetting fluids are further described herein.

a) 도금 시작 전 웨이퍼 기판 위의 금속층 부식 가능성; b) 도금 공정의 억제 가능성(즉, 피처 금속-충전 공정의 감속 또는 상기 공정의 완전한 억제); c) 후속 프리-웨팅 유체 재이용을 위한 프리-웨팅 유체의 손실 가능성; 그리고 d) 시간에 따라 도금욕 내의 다양한 중요 화학종 농도의 (추가, 희석, 또는 농축에 의한) 변경 가능성을 포함하는 프리-웨팅 유체 조성물을 선택할 때 다수의 인자가 고려되어야 한다. 위 변경 공정에서, 도금욕 내의 금속 이온 농도, 할로겐화물 농도, 유기 첨가제 등을 변경할 수 있다. 이러한 효과는 꽤 실질적일 수 있다. 더욱이, 도금욕과는 다른 조성물의 프리-웨팅 유체를 이용할 때, 도금 용액에 부가될 반출된 프리-웨팅 유체의 초과량을 제거 및 회복하는 적절한 수단을 활성화함이 없이 동일한 모듈에서 프리-웨팅 공정을 수행함으로써, 시간에 따른 도금 용액 수정을 위한 완화, 모니터링 및/또는 정정 수단을 일반적으로 요구할 것이다. 한편, 상기 유체의 분리 및 회복을 가능하게 하는 도금 셀의 별개의 처리 장소, 모듈, 용기, 또는 서브-용기에서 프리-웨팅 동작이 수행되는 공정 및 하드웨어의 이용이 유리할 수 있는데, 이러한 이용에 의해 위와 같은 문제 거리를 피할 수 있기 때문이다. 이를 배경으로 하여, 그리고 실시예의 핵심 개념에 대한 설명을 간소화하기 위하여, 별개의 프리-웨팅 "장소" 및 별개의 "도금 장소"의 맥락에서 여러 실시예가 이하에 기술되며, 웨이퍼가 전자의 "장소"에서부터 후자의 "장소"까지 이동된다. 그러나, 일부 상황에서는 바람직할 수 있지만(예를 들어, 동일하지 않은 액체의 혼합을 피하기 위하여 또는 그 밖의 다른 이유로), 프리-웨팅 물질, 일반적인 유체, 및 도금 처리 순서의 특정적 선택과 관련된 실시예의 양상이 제한적으로 의도되지는 않는다.a) possible corrosion of the metal layer on the wafer substrate prior to the start of plating; b) possible inhibition of the plating process (i. e., slowing down of the feature metal-fill process or complete inhibition of the process); c) possible loss of pre-wetting fluid for subsequent pre-wetting fluid reuse; And d) the ability to vary (by addition, dilution, or concentration) of various critical chemical species concentrations in the plating bath over time. A number of factors must be considered when selecting the pre-wetting fluid composition. In the above-mentioned changing process, the metal ion concentration in the plating bath, the halide concentration, the organic additive, and the like can be changed. This effect can be quite substantial. Furthermore, it would be advantageous to employ a pre-wetting process in the same module without activating the appropriate means of removing and recovering the excess of the exported pre-wetting fluid to be added to the plating solution when using a pre-wetting fluid of a composition different from the plating bath Monitoring, and / or correcting means for plating solution solution over time. On the other hand, the use of the process and hardware in which the pre-wetting operation is performed in a separate processing station, module, vessel, or sub-vessel of the plating cell that enables the separation and recovery of the fluid may be advantageous, This problem can be avoided. With this in mind, and in order to simplify the description of the core concept of the embodiment, various embodiments are described below in the context of separate pre-wetting "places" and separate "plating places" Quot; to "place" of the latter. However, although it may be desirable in some situations (e.g., to avoid mixing of unequal liquids or for other reasons), it may be advantageous to use a pre-wetting material, a general fluid, The aspects are not intended to be limiting.

도 3은 프리-웨팅 장치(즉, 챔버(301) 및 관련 하드웨어)의 일 실시예의 도시적 레이아웃을 도시한다. 챔버(301)가 챔버 내의 배출구를 통해, 그리고 3갈래 밸브 연결부(605)를 통해 진공 펌프(303)에 연결된다. 3갈래 밸브의 그 외 다른 측면에, 프리-웨팅 유체 탱크(307), 탈가스 디바이스(309), 및 탈가스 루프 주위로 프리-웨팅 유체를 회전시키는 펌프(311)를 포함하는 탈가스 루프(306)가 있다. 또 다른 실시예에서, 프리-웨팅 주입 라인과 진공 라인이 챔버에서를 제외하고는 연결되지 않으며, 위 라인들은 각자 자신의 밸브를 갖는다(즉, 3갈래 밸브가 아님). 대안적 실시예에서, 챔버는 프리-웨팅 유체가 들어오기 위한 주입구와 진공 펌프와의 연결에 적합한 배출구를 가진다. 유체가 프리-웨팅 유체 탱크(307)와 챔버(301) 사이의 압력 차동에 의해 챔버 내부로 흡입되기 보다는 펌프에 의해 챔버 내부로 유체가 흘러들어가기를 바라는 경우, 펌프(311)의 위치는 탈가스 요소 다음일 수 있다.Figure 3 shows an illustrative layout of one embodiment of the pre-wetting apparatus (i.e., chamber 301 and associated hardware). Chamber 301 is connected to the vacuum pump 303 through an outlet in the chamber and through a three-way valve connection 605. [ On the other side of the three-way valve, a degassing loop (not shown) including a pre-wetting fluid tank 307, a degassing device 309, and a pump 311 rotating the pre- 306). In another embodiment, the pre-wetting injection line and the vacuum line are not connected except in the chamber, and the above lines each have their own valve (i.e. not a three-way valve). In an alternative embodiment, the chamber has an inlet adapted for connection of the inlet with the pre-wetting fluid and an outlet adapted for connection with the vacuum pump. When the fluid is desired to flow into the chamber by the pump rather than being sucked into the chamber by pressure differential between the pre-wetting fluid tank 307 and the chamber 301, Elements can be following.

일부 실시예에서, 진공 펌프(도시되지 않음)를 이용하여 홀딩 탱크(holding tank)에 진공 상태를 가함으로써, 탱크(307)에 담긴 프리-웨팅 유체 내의 영역에서 가스가 제거되며, 이로써 용해되지 않은 가스량이 최소화될 수 있다. 또한, 예를 들어, 유체가 분무기(spray) 내의 순환 루프로부터 챔버로 다시 주입되도록 하거나 분무탑(spray column)을 통해 진공에 노출된 유체의 표면을 증가시킴으로써, 프리-웨팅 유체로부터의 가스의 속도 또는 가스의 제거가 증가될 수 있다. 도 3에 도시된 시스템의 실시예에서, 프리-웨팅 전에 프리-웨팅 유체로부터 하나 이상의 용해되지 않은 가스(가령, O2 및 N2 모두)를 제거하기 위하여 탈가스 디바이스(309)(가령, 일부 실시예에서, 막 접촉 탈가스 장치(membrane contact degasser))를 통해 프리-웨팅 유체가 순환된다. 상업적으로 입수 가능한 탈가스 디바이스의 예시에는 Membrana of Charlotte의 Liquid-CelTM, 미네소타 Chaska의 Entegris로부터의 pHasorTM가 포함된다. 용해되지 않은 가스의 양이 적절한 측정기(가령, 상업용 용해되지 않은 산소 측정기(도시되지 않음)를 이용하여 모니터링될 수 있다. 본원에 기술된 바와 같이, 프리-웨팅 유체를 챔버(31)로 주입하기 전 용해되지 않은 가스를 제거함으로써 프리-웨팅 공정을 개선할 수 있다. 선택 사항으로서, 프리-웨팅 유체를 탈가스한 이후, 탈가스 챔버(309)의 진공 측과 진공 펌프(303) 사이의 밸브(315)가 폐쇄된다(이로써, 초기에 챔버 내의 가스가 탈가스된 프리-웨팅 유체에서 용해되지 않는 것을 방지한다; 일부 실시예에서, 별개의 펌프가 이러한 두 기능을 위해 사용될 수 있다).In some embodiments, by applying a vacuum to the holding tank using a vacuum pump (not shown), the gas is removed in the region within the pre-wetting fluid contained in the tank 307, The amount of gas can be minimized. It is also contemplated that the velocity of the gas from the pre-wetting fluid may be increased by, for example, allowing fluid to be injected back into the chamber from the circulation loop in the spray or by increasing the surface of the fluid exposed to the vacuum through the spray column Or gas removal can be increased. In the embodiment of the system shown in Figure 3, the pre-wetting before pre-wetting fluid one or more non-dissolved gas from the degassing device 309 in order to remove (e.g., O2 and N2 both) (e. G., Some In an embodiment, the pre-wetting fluid is circulated through a membrane contact degasser. Examples of commercially available degassing devices include Liquid-Cel (TM) from Membrane of Charlotte, pHasor (TM) from Entegris, Chaska, Minnesota. The amount of undissolved gas can be monitored using a suitable meter (e.g., a commercial undissolved oxygen meter (not shown).) As described herein, the pre-wetting fluid is injected into the chamber 31 After degassing the pre-wetting fluid, the valve (s) between the vacuum side of the degassing chamber 309 and the vacuum pump 303, (Thereby preventing the gas in the chamber from initially dissolving in the degassed pre-wetting fluid; in some embodiments, a separate pump can be used for these two functions).

도 3와 유사하게 구성된 장치를 이용할 때 존재하는 조건과 다르게, 프리-웨팅 유체를 진공 하의 웨이퍼에 노출시키기 전에 프리-웨팅 유체가 탈가스되지 않은 경우, 상기 유체로부터 용해되지 않은 가스가, 챔버로 주입됨으로써 상기 유체로부터 해방될 수 있다. 이는 비아 내부에 기포의 형성을 초래한다. 특정 모델 또는 이론에 의해 제한되는 것을 원치 않는 경우, 비아 바닥이 음의 곡률 장소이고, 상기 장소가 특히 기포의 핵을 이루기 쉽고 프리-웨팅 유체로부터 가스를 해방시키기 쉽다. 이러한 경우, 프리-웨팅 조건 하에서(가령, 챔버 내의 진공) 프리-웨팅 유체가 가스로 포화되기 때문에, 용해되지 않은 가스를 포함하는 프리-웨팅 유체로부터 기포가 형성될 것이다. 이렇게 형성된 기포가 프리-웨팅 공정 이후에 그곳에 남아있을 수 있고, 이러한 기포는 차례로 그 곳의 도금을 방해할 수 있고 관련 결점을 초래할 수 있다. 따라서, (도 3에 도시된 실시예를 포함하는) 일부 실시예에서, 프리-웨팅 공정에 이용된 프리-웨팅 유체는 탈가스된 프리-웨팅 유체이다. 일부 실시예에서, 탈가스된 프리-웨팅 유체가 도금 용액일 수 있고, 본원에 기술된 프리-웨팅 방법은 도금 챔버 자체와 동일한 챔버에서 수행될 수 있다. 별개의 프리-웨팅 챔버 및 장치가 이용되나 프리-웨팅 유체가 탈가스되지 않은 경우, 간헐적인 신뢰할 수 없는 충전(filling) 결과가 관찰될 수 있다. 예를 들어, (진공 하의 웨이퍼를 이용하여) 먼저 프리-웨팅 유체를 탈가스하지 않고 웨이퍼 상의 비아가 프리-웨팅 유체로 채워지는 경우, (사후-도금 공동(void)을 갖는 동일한 백분율에 의해 나타나는 바와 같이) 대략 비아의 15%가 여전히 그 안에 공기 방울을 가지고 있음이 발견되었다. 따라서, 일부 실시예에서, 진공상태 하에서(즉, 아대기압(subatmospheric pressure)에서), 탈가스된 유체를 이용하여, 프리-웨팅을 수행하는 것이 중요하다.Unlike the conditions that exist when using a device configured similar to that of FIG. 3, when the pre-wetting fluid is not degassed before exposing the pre-wetting fluid to the wafer under vacuum, undissolved gas from the fluid is introduced into the chamber And may be released from the fluid by injection. This results in the formation of bubbles inside the vias. Where it is not desired to be limited by a particular model or theory, the via bottom is a negative curvature location and the location is particularly susceptible to nucleation of the bubbles and release of the gas from the pre-wetting fluid. In this case, bubbles will form from the pre-wetting fluid containing the undissolved gas because the pre-wetting fluid is saturated with gas under pre-wetting conditions (e.g., vacuum in the chamber). The bubbles thus formed may remain there after the pre-wetting process, which in turn may interfere with the plating there and result in associated defects. Thus, in some embodiments (including the embodiment shown in FIG. 3), the pre-wetting fluid used in the pre-wetting process is a degassed pre-wetting fluid. In some embodiments, the degassed pre-wetting fluid may be a plating solution, and the pre-wetting process described herein may be performed in the same chamber as the plating chamber itself. If separate pre-wetting chambers and devices are used but the pre-wetting fluid is not degassed, intermittent unreliable filling results can be observed. For example, if the vias on the wafer are filled with the pre-wetting fluid without first degassing the pre-wetting fluid (using a wafer under vacuum), then (as indicated by the same percentage with post-plating void It was found that approximately 15% of the vias still had air bubbles therein. Thus, in some embodiments, it is important to perform pre-wetting with a degassed fluid under vacuum (i.e., at subatmospheric pressure).

반대로, 일부 실시예에서, 진공상태 하에서(즉, 아대기압에서) 프리-웨팅 동작과 조합하여 탈가스된 프리-웨팅 유체를 이용함으로써, 진공상태 하에서 프리-웨팅만이 단덕으로 이용되는 경우보다 상당히 더 적은 피처 공동이 생성되도록 할 수 있다. 공동 형성에 대항하는 양호한 보호를 제공하는 구체적 실시예에서, 탈가스된 프리-웨팅 유체와 진공상태 하의 프리-웨팅의 조합이, 탈가스된 도금 용액에서의 도금과 추가로 조합된다. 도금 용액은 도금의 초기 스테이지에서만(예를 들어, 도금 공정의 처음 약 10분 동안만) 탈가스될 수도 있고, 또는 (예를 들어, 도금 시간이 더 긴 경우) 전체 도금 공정 동안 탈가스 상태로 남아있을 수도 있다. 이러한 조건 하에서 수행된 실험으로 인해, 공동 없는 비아가 생성되었다.Conversely, in some embodiments, by using the degassed pre-wetting fluid in combination with the pre-wetting operation under vacuum (i.e., at subatmospheric pressure), the pre-wetting under vacuum can be significantly So that fewer feature cavities can be created. In a specific embodiment that provides good protection against cavitation, the combination of degassed pre-wetting fluid and pre-wetting under vacuum is further combined with plating in the degassed plating solution. The plating solution may be degassed only in the initial stage of plating (e.g., only about the first 10 minutes of the plating process), or may be degassed during the entire plating process (e.g., if the plating time is longer) It may remain. Experiments performed under these conditions resulted in voidless vias.

도 3을 다시 참조하면, 챔버(301) 내의 압력이 낮은 값(즉, 아대기압)에 도달한 이후, 탈가스 루프(306)로부터 라인에 연결되도록 진공 펌프 장소로의 3갈래 밸브(305)가 스위칭되고, 탈기 루프(degasser loop)의 3갈래 밸브(313)가 유체를 진공 챔버(301) 내부로 향하도록 설정된다. 일부 실시예에서, 아대기압은 동작 온도에서 프리-웨팅 유체의 비등압(boiling pressure)과 대략 동일하며, 이러한 비등압은 주변 온도에서의 물에 있어서 약 20 torr이다. 그 밖의 다른 실시예에서, 아대기압은 약 50 torr이다. 추가적 실시예에서, 추가적 실시예에서, 웨이퍼 기판을 프리-웨팅하는 동안 50 torr의 압력이 유지된다. 대안적 실시예에서, 챔버 내의 압력이 약 50 torr 이하까지 감소된 이후 프리-웨팅 유체가 챔버 내부 그리고 웨이퍼 기판상에 주입되기 시작하도록 프리-웨팅 시스템이 구성된다. 프리-웨팅 유체 탱크(307)가 대기압에 있을 때, 진공 챔버와 프리-웨팅 유체 탱크 사이의 압력차에 의해 액체가 챔버(301) 내부로 유입된다.3, a three-way valve 305 from the

프리-웨팅 유체는 챔버(301) 내 웨이퍼의 웨이퍼 표면의 디바이스 측을 적신다. 니들 밸브(317)를 이용하여, 챔버(301) 내부로의 프리-웨팅 유체의 흐름일 미터링(metering)할 수 있다. 챔버(301)의 실시예가 본원에 기술된다. 일부 실시예에서, 챔버(301)는, 본원에 기술된 바와 같이, 기포 용해의 속도(rate)를 증가시키기 위하여 외부 압력을 가하도록 구성된 압력 챔버이다. 프리-웨팅 장치의 추가적 실시예에서, 프리-웨팅 장치는 웨이퍼 기판을 프리-웨팅 챔버에서 전기-도금 장치로 전달하도록 구성된 전달 수단을 포함한다.The pre-wetting fluid wets the device side of the wafer surface of the wafer in chamber 301. The

일부 실시예에서, 프리-웨팅 유체는 프리-웨팅 챔버 내부로 주입되기 전에 냉각된다(가령, 물에 있어서 0℃, 또는 적절한 전해질에 있어서 -10℃) . 그 밖의 다른 실시예에서, 프리-웨팅 유체를 약 20℃ 이하의 온도까지 냉각시키도록 탈가스 장치(degasser)가 구성된다. 프리-웨팅 유체를 냉각시키기 위한 방법의 그 밖의 다른 예시에서, 프리-웨팅 유체 홀딩 탱크의 열 효관기를 통과해 또는 인-라인(in-line) 냉각기(둘 모두 도 3에 도시되지 않음)를 통해 유체를 통과시키는 단계가 포함된다. 프리-웨팅 유체를 냉각시킴으로써 프리-웨팅 유체의 용매의 부분 증기압이 감소되고, 이로써, 예를 들어 탈가스 디바이스에 더 큰 진공 상태가 가해질 수 있다. 또한, 프리-웨팅 유체의 온도를 낮추는 것이 프리-웨팅의 표면 장력 및 점성의 증가에 효과적일 수 있고, 이로써 탈가스 디바이스의 "블로우-쓰루(blow through)" 또는 "위핑(weeping)" 현상이 덜 나타나게 하는 경향이 있다. 위핑 현상은 염을 함유한 프리-웨팅 유체를 다룰 때 특히 어려운 문제일 수 있는데, 염이 많은 유체 위핑이 탈가스 디바이스의 구멍(pore)을 건조 및 파괴하는 경향이 있기 대문이다. 더 낮은 온도 유체를 이용함으로써, 염이 많은 전해질이 증발하고 흐르는 경향을 줄일 수 있고, 이로써 이러한 공지된 탈가스 디바이스의 장애 원인을 피할 수 있다. 예를 들어, (적은 양의 염을 갖는) 물의 증기압이 20℃에서 17.5 torr 및 30℃에서 32 torr에 비하여 -10℃에서 약 2.7 torr이다. 탈가스 디바이스에 가해진 20 torr 진공상태에 있어서(약 0.5ppm의 대기가스가 용해되는 결과를 산출함), 30℃의 프리-웨팅 유체가 문자 그대로 끓을 것이고 탈가스 디바이스의 구멍(pore) 주변에 염을 남길 것이며, 20℃의 프리-웨팅 유체가 신속하게 증발할 것이다. 그러나, -10℃의 프리-웨팅 유체를 이용할 때, 아주 미약한 탈가스 디바이스 가염(salting)이 발생한다. 따라서, 일반적으로, 더 낮은 온도의 유체에서 더 많은 용해 가스가 탈가스 디바이스로부터 더욱 효과적으로 제거될 수 있다. 일부 실시예에서, 프리-웨팅 유체가 탈가스되는 동안 그리고 상기 유체가 공정 챔버 내부로 도입되기 전에, 프리-웨팅 유체가 20℃ 이하(예를 들어, 0℃ 이하)의 온도까지 냉각된다. 또한, 프리-웨팅 유체의 온도를 감소시킴으로써 프리-웨팅 시스템에서의 금속 부식의 속도를 감소시킬 수 있다.In some embodiments, the pre-wetting fluid is cooled before being injected into the pre-wetting chamber (e.g., 0 ° C in water, or -10 ° C in a suitable electrolyte). In another alternative embodiment, a degasser is configured to cool the pre-wetting fluid to a temperature below about 20 占 폚. In another example of a method for cooling a pre-wetting fluid, an in-line cooler (both not shown in FIG. 3) or an in-line cooler And passing the fluid through. By cooling the pre-wetting fluid, the partial vapor pressure of the solvent of the pre-wetting fluid is reduced, whereby a greater vacuum condition can be applied, for example, to the degassing device. In addition, lowering the temperature of the pre-wetting fluid can be effective in increasing the surface tension and viscosity of the pre-wetting, thereby causing a "blow through" or "weeping" phenomenon of the degassing device There is a tendency to make them appear less. The wiping phenomenon can be a particularly difficult problem when dealing with pre-wetting fluids containing salts, since salt-wise fluid wiping tends to dry and destroy the pores of the degassing device. By using lower temperature fluids, it is possible to reduce the tendency of salt-rich electrolytes to evaporate and flow, thereby avoiding the cause of failure of such known degassing devices. For example, the vapor pressure of water (with a small amount of salt) is about 2.7 torr at -10 ° C compared to 17.5 torr at 20 ° C and 32 torr at 30 ° C. In a 20 torr vacuum applied to the degassing device (yielding a result that about 0.5 ppm of atmospheric gas is dissolved), the pre-wetting fluid at 30 占 폚 will literally boil and the salt around the pores of the degassing device And the pre-wetting fluid at 20 占 폚 will quickly evaporate. However, when using a pre-wetting fluid of -10 ° C, very weak degassing device salting occurs. Thus, in general, more dissolved gas can be more effectively removed from the degassing device in lower temperature fluids. In some embodiments, the pre-wetting fluid is cooled to a temperature below 20 占 폚 (e.g., below 0 占 폚) while the pre-wetting fluid is degassed and before the fluid is introduced into the process chamber. In addition, by reducing the temperature of the pre-wetting fluid, the rate of metal corrosion in the pre-wetting system can be reduced.

프리-웨팅 장치의 일부 실시예에서, 웨이퍼의 표면이 프리-웨팅 유체로 적셔지고, 뒤이어 외부 압력이 상기 유체에 가해진다. 웨이퍼 표면은 적절한 수단을 이용하여 유체와 먼저 접촉되고, 이로써 일반적으로 (본원에 기술된) 프리-웨팅 유체에 웨이퍼가 잠긴다. 이러한 실시예에서, 프리-웨팅 챔버는 프리-웨팅 유체가 들어올 수 있는 주입구를 포함하고, 상기 챔버는 프리-웨팅 동안 또는 프리-웨팅 이후 대기압보다 높은 압력에서 동작하도록 구성된다. 외부 압력을 상기 유체에 가함으로써 기포의 제거가 용이해진다. 일부 실시예에서, 프리-웨팅 유체는, 오목형 피처 내에 트랩된 임의의 기포의 용해 속도를 촉진하기 위하여, 표면의 프리-웨팅 전에, 산소뿐만 아니라 질소와 이산화탄소와 같은 용해된 모든 비응축성 가스가 실질적으로 존재하지 않도록(예를 들어, 웨이퍼 상의 금속 부식을 최소화하도록) 사전 조정된다. 반도체 웨이퍼 처리용 탈산소된 처리 유체에 대한 웨이퍼의 노출이 미국 특허 제6,021,791호 및 제6,146,468호에 기술되며, 위 두 미국 출원은 본원에 참조로서 포함된다.In some embodiments of the pre-wetting apparatus, the surface of the wafer is wetted with pre-wetting fluid, followed by external pressure being applied to the fluid. The wafer surface is first contacted with the fluid using suitable means, thereby generally locking the wafer into the pre-wetting fluid (as described herein). In this embodiment, the pre-wetting chamber includes an inlet through which pre-wetting fluid can enter, and the chamber is configured to operate at a pressure higher than atmospheric pressure during pre-wetting or after pre-wetting. By applying an external pressure to the fluid, bubble removal is facilitated. In some embodiments, the pre-wetting fluid may include oxygen, as well as any dissolved non-condensable gases such as nitrogen and carbon dioxide, prior to pre-wetting of the surface to promote dissolution rate of any bubbles trapped within the recessed features (E.g., to minimize metal corrosion on the wafer). Exposure of wafers to deoxygenated treatment fluids for semiconductor wafer processing is described in U.S. Patent Nos. 6,021,791 and 6,146,468, both of which are incorporated herein by reference.

웨이퍼를 프리-웨팅 유체에 담근 후에 또는 웨이퍼를 프리-웨팅 유체로 덮은 후에, 웨이퍼 주변 구역(가령, 압력 챔버)이 폐쇄 및 밀봉되고, 외부 압력이 상기 챔버와 유체에 가해진다. 압력은 (예를 들어, 유체 위의 영역에서 고압 가스를 챔버 내부에 주입함으로써) 공압적으로(pneumatically) 가해질 수도 있고, 또는 (예를 들어, 용해된 가스가 실질적으로 없는 챔버에서, 외부 압력을 유체에 가하기 위한 수압식 피스톤 또는 그 밖의 다른 적합한 디바이스를 이용하여) 수압적으로(hydraulically) 가해질 수도 있다. 챔버 내의 압력이 증가함에 따라, 기포는 자신의 원래 크기로부터 줄어들 것이다. 트랩된 기포를 압축하기 위하여 공압식 (가스) 압력을 이용하는 경우, 프리-웨팅 유체 내로 특히 기포의 부근에서 상당한 가스의 양이 용해되는 현상을 피하는 것이 중요할 수 있다. 일부 실시예에서, 고여 있는 상대적으로 두꺼운 유체의 층(예를 들어 1cm보다 두꺼운 두께)이 이용된다. 그 밖의 다른 실시예에서, 계면에 도달하는 것에 대하여 가스의 용해에 대한 실질적 저항을 갖는 긴 튜브를 통해 공압식 압력이 챔버에 가해져서, 액체와 접촉하는 가스가 비교적 작은 표면 영역 위에서 접촉하고 비교적 긴 확산 경로를 가져서, 시간 주기에 따라 유체에서 용해될 수 있는 가스의 양을 제한할 수 있다. 그러나, 압력이 가해지면, 트랩된 기포의 용해를 위한 추진력(driving force)이, 가해진 압력을 통해 증가될 것이다. 유의한 모세관 압력 효과가 없는 큰 기포에 있어서, 용해를 위한 추진력은, 기포 내의 특정 가스 성분의 초기 몰분율과, 챔버에 가해진 압력과 유체에서 용해된 가스의 초기 부분압의 차이의 결과(product)와 대략 동일할 것이다. 상기 차이의 양(quantity)은 프리-웨팅 유체에 대해 수행된 탈가스의 정도에 따라 달라질 것이다.After the wafer is immersed in the pre-wetting fluid or after the wafer is covered with the pre-wetting fluid, the wafer peripheral zone (e.g., the pressure chamber) is closed and sealed and an external pressure is applied to the chamber and fluid. The pressure may be applied pneumatically (e.g., by injecting a high pressure gas into the chamber over the area above the fluid), or the pressure may be exerted (e. G., In a chamber substantially free of dissolved gas, (E.g., using a hydraulic piston or other suitable device to apply to the fluid). As the pressure in the chamber increases, the bubble will decrease from its original size. When pneumatic (gas) pressure is used to compress the trapped bubbles, it may be important to avoid the phenomenon of a significant amount of gas dissolving into the pre-wetting fluid, especially near the bubble. In some embodiments, a relatively thick layer of fluid (e.g., a thickness greater than 1 cm) is used. In another embodiment, pneumatic pressure is applied to the chamber through a long tube having substantial resistance to dissolution of the gas relative to reaching the interface so that the gas in contact with the liquid contacts over a relatively small surface area and a relatively long diffusion Path to limit the amount of gas that can be dissolved in the fluid depending on the time period. However, if pressure is applied, the driving force for dissolving the trapped bubbles will be increased through the applied pressure. For large bubbles without significant capillary pressure effects, the thrust for dissolution is determined by the product of the initial mole fraction of a particular gas component in the bubble, the difference between the pressure applied to the chamber and the initial partial pressure of the dissolved gas in the fluid, Will be the same. The quantity of the difference will depend on the degree of degassing performed on the pre-wetting fluid.

웨이퍼가 프리-웨팅 유체에 잠기지 않고 프리-웨팅 유체의 얇은 층으로 웨이퍼를 덮는 프리-웨팅 실시예에서, 공압식으로 또는 수압식으로 압력이 가해질 수 있지만, 공압식으로 가해진 외부 압력은 잠재적으로 가스가 (가령, 탈가스된) 프리-웨팅 유체의 얇은 층 내부로 신속히 재용해될 수 있도록 할 것이다. 외부에서 가압되는 가스원으로부터의 가스 흡입(gas uptake) 대 기포로부터 액체 내부로의 가스 용해 사이에 경쟁이 존재한다. 따라서, 비교적 두꺼운 프리-웨팅 유체의 층이 비-잠김(non-immersion) 프리-웨팅 공정에서 이용되어야 한다. 또한, 정수압(hydrostatic pressure)을 웨이퍼 상의 얇은 프리-웨팅 유체의 층에 가하기 위한 제한된 개수의 실질적 수단이 존재한다. 이를 위한 하나의 가능한 수단은, 페이스-업 형(face-up) 웨이퍼와, 프리-웨팅 액체 유체를 담는 컵을 형성하는 것이다. 이와 반대로, 두꺼운 프리-웨팅 유체 및 잠김 프리-웨팅 방법에서는 훨씬 넓은 허용 오차가 존재한다. 이는, 순수하게 정수 수단(hydrostatic mechanism)에 의해 압력이 기포에 전달될 수 있기 때문이며, 대안적으로, 공압식 압력의 인가가, 수반되는 비교적 긴 확산 거리로 인하여 가스를 갖는 비아에서 기포 주변의 프리-웨팅 유체를 신속하게 재-포화시키지 않을 것이다.In a pre-wetting embodiment where the wafer is not immersed in the pre-wetting fluid but covers the wafer with a thin layer of pre-wetting fluid, pneumatically applied external pressure may potentially cause gas For example, de-gassed) pre-wetting fluid. There is a competition between gas uptake from an externally pressurized gas source and gas dissolution from bubbles into the liquid. Thus, a relatively thick layer of pre-wetting fluid should be used in a non-immersion pre-wetting process. There is also a limited number of practical means for applying hydrostatic pressure to the layer of thin pre-wetting fluid on the wafer. One possible means for this is to form a face-up wafer and a cup to hold the pre-wetting liquid fluid. Conversely, there is a much wider tolerance in the thick pre-wetting fluid and the locked pre-wetting process. This is because the pressure can be transferred to the bubbles by pure hydrostatic mechanisms and, alternatively, the application of the pneumatic pressure causes the pre-bubbles around the bubbles in the vias with gas due to the relatively long diffusion distance, It will not quickly re-saturate the wetting fluid.

프리-웨팅 유체에서의 압력을 초과하는 기포에서의 가스 부분압을 갖는 압력이 가해질 때, 기포가 용해되기 시작할 것이다. 결국, 기포는 완전히 용해될 것이고, 이에 걸리는 총 시간은, 기포의 처음 크기, 가해진 압력, 및 피처 내 기포의 원래 깊이에 따라 달라질 것이다. 기포가 완전히 용해된 후에, (1 기압에서 용해될 수 있는 양을 넘은) 용해된 가스의 임의의 초과량이 전체로서 프리-웨팅 유체에서 평형을 이룰 수 있도록, 압력이 해소되기 전 일반적으로 일정 시간이 경과하도록 해야 한다. 이로써, 피처 내에서 기포가 재응집(re-nucleating)될 가능성을 피할 수 있다. 이러한 절차가 뒤따를 때, 기포가 피처로부터 제거될 것이고 초과 외부 압력 해소시 기포가 재형성되지 않을 것이다.When a pressure is applied that has a gas partial pressure in the bubbles that exceeds the pressure in the pre-wetting fluid, the bubbles will begin to melt. Eventually, the bubble will completely dissolve, and the total time it will take will depend on the initial size of the bubble, the applied pressure, and the original depth of the bubble in the feature. After the bubbles are completely dissolved, a certain amount of time is required before the pressure is relieved so that any excess amount of dissolved gas (over an amount that can be dissolved at 1 atm) can equilibrate in the pre-wetting fluid as a whole Should be passed. This avoids the possibility of bubbles being re-nucleated in the features. When this procedure is followed, the bubble will be removed from the feature and the bubble will not be reformed when the excess external pressure is relieved.

도 1을 다시 참조하면, 그래프 D 및 E(도금욕에서 각각 12 rpm 대 90 rpm 회전)가 전술된 바와 같이 기포 용해의 속도를 위해 산정되지만, 이러한 경우 a) 용액에 용해된 초기 가스의 양이 1 기압 공기와 평형을 이루는 양과 동일하고(조건 A와 동일함. 즉, 접촉 유체가 탈가스되지 않음), b) 3 기압의 외부 압력이 가해진다. 위와 같은 경우에 있어서, 벌크 유체에 용해된 가스의 총 압력이 1 기압의 공기와 동일하고, 기포의 계면에서는, 3 기압의 압력과 평형을 이룬다. 도 1의 A 및 F의 경우(탈가스 없음, 가압 없음)와 B 및 C의 경우(탈가스되나 가압은 없음) 및 D 및 E의 경우(탈가스되지 않으나 가압은 있음)의 비교 결과, 최단 용해 시간 달성의 관점에서 유체의 가압이 양호한 방법인 것으로 나타난다. 3 기압 외부 유체 가압(도 1에서 도시되지 않은 케이스)과 함께 이전에 탈가스된 프리-웨팅 유체(0.2 기압)를 이용함으로써, 계산에 따라, 일반적으로 큰 피처에 대한 탈가스 시간이 추가로 50% 감소할 것이다(3-1=2 기압 추진력 대 3-0=3 기압 추진력).Referring again to FIG. 1, graphs D and E (rotations of 12 rpm versus 90 rpm, respectively in the plating bath) are estimated for the rate of bubble dissolution as described above, but in this case a) the amount of initial gas dissolved in the

그러나, (예를 들어, 이 경우 이를테면 4 기압의 압력까지 압력을 단순히 증가시킴으로써 달성될 수 있는) 가스 제거 시간의 단순한 감소를 넘어서 위 공정에서 탈가스된 유체를 이용하는 것은 잠재적으로 추가적인 상당한 이점이 존재한다. 챔버에 대해 외부적으로 가해진 압력을 해소한 후에, 기포로부터의 가스 및 외부 소스로부터의 가스 중 일부가(공압식으로 유래된 경우) 프리-웨팅 유체 내로 용해될 것이다. 위에서 언급된 바와 같이, (몇 분 이상이 소요되는 비교적 느린 공정일 수 있는) 평형 상태를 기다리는 것이 아닌 한, 압력이 해소된 이후 유체(특히, 피처 내의 유체)가 주변 상태/압력에서 용해될 수 있는 농도를 초과하는 농도(즉, 1기압 압력에서 평형을 이룰 수 있는 농도를 초과하는 농도)로 여전히 가스를 함유할 수 있기 때문에 비아 내부에서 기포가 재응집 및 재형성되는 경향이 존재한다. 이와 반대로, 외부적으로 가해진 압력의 인가 전에 유체가 탈가스된 경우, 평형 시간이 크게 감소될 수 있는데, 이는 기포로부터 가스를 흡수하고 이로써 기포의 재응집 및 침전(precipitation)을 회피할 수 있는 실질적인 초과 수용력이 존재하기 때문이다.However, using a degassed fluid in the above process beyond a simple reduction of the gas removal time (which can be achieved, for example, by simply increasing the pressure to a pressure of 4 atm in this case, for example) may potentially present additional significant advantages do. After relieving the externally applied pressure to the chamber, the gas from the bubbles and some of the gas from the external source (if pneumatically derived) will be dissolved into the pre-wetting fluid. As noted above, the fluid (especially the fluid in the feature) can be dissolved in ambient conditions / pressure after the pressure is relieved, unless it is waiting for an equilibrium state (which may be a relatively slow process that takes more than a few minutes) There is a tendency for bubbles to re-coagulate and reform within the vias because they can still contain gases at concentrations that exceed the concentration (i.e., concentrations that exceed equilibrium at 1 atmospheric pressure). Conversely, if the fluid is degassed prior to the application of externally applied pressure, the equilibration time can be greatly reduced, which can be substantially reduced by absorbing gas from the bubbles and thereby avoiding the re-agglomeration and precipitation of the bubbles This is because there is excess capacity.

마지막으로, 웨이퍼의 배향 및 기포와 내부 비아 표면 사이의 표면 장력에 따라, 외부의 압축 압력에 의해, 트랩된 기포가 비아의 직경보다 상당히 작은 크기로 축소될 수 있고, 이로써 기포 자체가 벽으로부터 분리되고 그 이후에 기포 자신의 부력에 의해 비아 입(mouth) 밖으로 기포가 올라올 수 있다. 일단 기포가 비아를 떠나면, 기포가 내부에 트랩될 가능성 없이 압력이 제거될 수 있다. 말단(terminal)이, 기포의 직경(a), 동점성 계수(kinematic viscosity)(υ), 및 레이놀즈 수(Re)에 따라 달라지는 무한 매체(infinite media)(벽 효과(wall effect) 없음)에서 증가하는 약 0.5 mm보다 작은 기포의 속도를 증가시키며, 아래와 같이 대략적으로 주어질 수 있다:Finally, depending on the orientation of the wafer and the surface tension between the bubbles and the inner via surface, the trapped bubbles can be reduced to a size much smaller than the diameter of the vias by external compression pressure, And thereafter bubbles may come out of the via mouth by the buoyancy of the bubble itself. Once the bubble leaves the via, the bubble can be depressurized without the possibility of being trapped inside. It has been found that the terminal is increased in infinite media (no wall effect) which depends on the diameter (a), kinematic viscosity (v), and Reynolds number (Re) Which is less than about 0.5 mm, and can be roughly given as: < RTI ID = 0.0 >

for Re < 1.0(4) for Re < 1.0 (4)

for 20 < Re < 100 (5) for 20 <Re <100 (5)

여기서,는 중력 가속도,는 프리-웨팅 유체 동점성 계수(유체 밀도에 의해 나누어지는 유체 점성도)이다.here, Gravity acceleration, Is the pre-wetting fluid kinematic viscosity (fluid viscosity divided by fluid density).

후류 드래그(wake drag)가 고려되어 드래그가 두 배가 되는 비회전성(irrotational) 케이스(즉, 레이놀즈 수가 하이일 때)와 대비하여, 이러한 케이스(즉, (4) 및 (5))의 행동(behavior)의 차이는, 로우 Re에 있어서 대류는 무시할만한 수준이고 상승 기포 뒤에 어떠한 후류(wake)도 나타나지 않는다는 것이다. 비아의 깊이를 기포가 상승하는데 걸리는 시간이 t(sec)=h/V로서 계산될 수 있고, 상기 시간 t는, 예를 들어, 100μm 딥(deep) 비아(0.01cm) 내의 10μm 직경 기포에 있어서 약 1초 바로 아래일 것이다. 통상적으로, 100μm 딥 비아는 25μm 직경 개구부를 가질 수 있고, 따라서 무한 매체(infinite media)에서 기포 상승의 가정이 정확하지 않고 벽 유동-슬립 효과(wall flow-slip effect)가 상기 시간을 증가시킬 것이다. 중력을 초과하거나 중력을 대신하는 외부 몸체힘(body force)이 시스템에 가해진 경우, 공정의 속도를 더욱 더 올릴 수 있음이 인지된다. 예를 들어, 회전 중심을 향해 가리키고 있는 웨이퍼 개구부를 이용하여 웨이퍼를 회전시킴으로써 구심력이 가해질 수 있고, 이로써 기포가 내부로 밀려 들어가도록 도울 수 있다.The behavior of these cases (ie, (4) and (5)), in contrast to the irrotational case (ie, when the Reynolds number is high), where drag is doubled considering wake drag ) Is that the convection in the low Re is negligible and no wake appears behind the rising bubble. The time taken for the bubble to rise in the depth of the via can be calculated as t (sec) = h / V, and the time t can be calculated, for example, in a 10 μm diameter bubble in a 100 μm deep via (0.01 cm) It will be just under one second. Typically, 100 μm deep vias may have 25 μm diameter openings, so the assumption of bubble rise in infinite media is inaccurate and a wall flow-slip effect will increase the time . It is recognized that the speed of the process can be further increased if an external body force is applied to the system in excess of gravity or in place of gravity. For example, centripetal force can be applied by rotating the wafer using the wafer opening pointing towards the center of rotation, thereby helping to push the bubble into the interior.

식 4 및 5는 기포 직경이 비아의 크기에 가까울 때 실제 기포 상승 시간을 과소추정한다. 이러한 과소추정은 무한 매체에서 상승하는 기포의 가정이 근본적으로 정확하지 않은 경우(즉, 피처 직경 크기의 약 1/4보다 큰 기포 직경에 있어서)의 요인이 된다. 이러한 상황 하에서, 상승 기포의 움직임과 비아 벽 사이의 전단류 응력(shear flow stress)이 지배하기 시작한다. 또한, 시스템에 압력을 좀 더 가함으로써(기포를 더욱 더 수축시킴) 또는 기포 직경이 비아 직경에 가까울 때, 예상되는 더 긴 기포 상승/제거 시간을 단순히 고려함으로써, 가정을 만족시키는 조건이 달성될 수 있다.Equations 4 and 5 underestimate the actual bubble rise time when the bubble diameter is close to the size of the via. This underestimation is a factor in the case where the assumption of rising bubbles in an infinite medium is fundamentally inaccurate (i.e., for bubble diameters greater than about 1/4 of the feature diameter size). Under these circumstances, shear flow stress between the motion of the upward bubble and the via walls begins to dominate. Furthermore, by simply considering the expected longer bubble rise / removal times when more pressure is applied to the system (further shrinking the bubble) or when the bubble diameter is close to the via diameter, a condition satisfying the assumption is achieved .

프리-웨팅 챔버의 또 다른 설계가 본원에 기술된다. 프리-웨팅 챔버의 일 실시예가 도 4에 도시된다. 이번 실시예에서, 프리-웨팅 챔버는 프리-웨팅 유체를 액체 형태로 웨이퍼 기판상에 전달하도록 구성된다. 프리-웨팅 챔버는 또한, 일정 시간 기간 동안 프리-웨팅 유체를 웨이퍼 기판상에 분무(spraying)하거나 상기 유체가 기판 위에 흐르게(streaming) 하도록 구성될 수 있다. 도 4에서, 웨이퍼(401)가 프리-웨팅 챔버(403) 내의 웨이퍼 고정부(402)에서 페이스-업 형식으로 고정된다. 일부 실시예에서, 웨이퍼 고정부는 프리-웨팅 공정 동안 웨이퍼 기판을 실질적으로 수평 배향(즉, 지구의 수평선에 평행한 배향)으로 고정하도록 구성된다. 그 밖의 다른 실시예에서, 웨이퍼 고정부는 프리-웨팅 공정 동안 웨이퍼 기판을 실질적으로 수직 배향으로 고정하도록 구성된다.Another design of the pre-wetting chamber is described herein. One embodiment of the pre-wetting chamber is shown in FIG. In this embodiment, the pre-wetting chamber is configured to transfer the pre-wetting fluid onto the wafer substrate in liquid form. The pre-wetting chamber may also be configured to spray the pre-wetting fluid onto the wafer substrate for a period of time, or to stream the fluid onto the substrate. In Fig. 4, the

통상적인 동작에서, 진공 시스템(도시되지 않음)에 연결된 진공 포트(409)를 통해 챔버(406)가 먼저 진공 상태로 된다. 이로 인해, 챔버 내의 압력이 아대기압까지 감소된다. 진공 상태로 인해 챔버 내 가스의 대부분이 제거된 이후, 프리-웨팅 유체가 노즐(405) 또는 그 밖의 수단으로부터 웨이퍼 표면 상으로 전달된다. 일부 실시예에서, 프리-웨팅 유체는 웨이퍼 표면에 접촉하기 전에 다시 탈가스되어, 프리-웨팅 유체가 진공 환경으로 유입됨에 따라 가스가 해방되는 것을 피할 수 있다. 웨이퍼의 완전한 웨팅 및 노출을 보장할 수 있도록, 프리-웨팅 유체 전달 공정 동안 웨이퍼가 모터(407)를 이용해 회전될 수 있다. 일부 실시예에서, 프리-웨팅 챔버는 웨이퍼 기판 상으로 프리-웨팅 유체를 전달하도록 구성된다. 일부 실시예에서, 프리-웨팅 유체는 액체이다. 일부 실시예에서, 프리-웨팅 유체(액체)는 우선 웨이퍼 기판 중심의 약 3 cm 내에서, 회전하는 웨이퍼 기판과 접촉한다. 프리-웨팅 이후, 모터(407)를 이용해 로우 rpm으로 웨이퍼를 회전시켜, 비말동반된(entrained) 프리-웨팅 유체를 제거할 수 있으나, 웨이퍼 표면 상의 얇은 유체의 층은 남는다. 초과된 프리-웨팅 유체가 배출되어 포트(411)를 통해 진공 챔버를 빠져나간다. 그 후, 기판의 표면상 및 기판의 피처 내의 표면 장력에 의해 유지되는 박막 프리-웨팅 유체의 층으로 웨이퍼를 도금할 수 있도록 노벨러스 클램쉘 셀(Novellus clamshell cell)과 같은 표준 도금 셀에 기판이 전달된다.In a typical operation, the chamber 406 is first evacuated through a

도 5는 본원에 기술된 프리-웨팅 공정을 수행하기에 적합한 프리-웨팅 챔버의 실시예의 등각도를 도시한다. 도 5는 도 4에 도시된 실시예에서와 유사한 프리-웨팅 챔버의 세부적 그림이다. 프리-웨팅 챔버(501)는 공정 동안 웨이퍼를 회전시키기 위한 모터(503)를 포함하며, 상기 모터는 챔버 아래에서 척을 통해 모터-및-베어링 지지 부재(505)에 의해 챔버 베이스(504)에 고정되며, 모터-및-베어링 지지 부재와 챔버 베이스 둘 모두가 베어링(507)과, 챔버 및 베어링의 밑면 사이의 유체 밀봉부를 형성한다. 상기 베어링은 상업적으로 구입 가능한 진공-패스-쓰루(vacuum-pass-through) 중앙 샤프트 회전 베어링이다. 상기 척은 웨이퍼(도시되지 않은 웨이퍼), 구속 핀(confinement pin), 및 적절한 그 밖의 다른 정렬 장치를 지지하기 위한 세 개의 암(515 그 중 하나의 암)을 가진다.Figure 5 shows an isometric view of an embodiment of a pre-wetting chamber suitable for carrying out the pre-wetting process described herein. 5 is a detail view of a pre-wetting chamber similar to the embodiment shown in FIG. The

챔버의 하위 부분에는, 회전 웨이퍼에 도포된 후 그곳에 축적될 수 있는 초과 프리-웨팅 유체를 제거하기 위한 배출구(519)가 있다. 상기 유체는 챔버 벽을 향해 내던져져 챔버 베이스에 떨어진다. 일부 실시예에서, 웨이퍼 주변 "유체 디플렉터 실드(fluid delfector shield)"(도시되지 않음)가 대략 웨이퍼의 평면에 위치되어, 웨이퍼 에지로부터 발산된 유체가 챔버 벽을 가열하기 전 아래쪽으로 빗나가도록 한다. 디플렉터 실드(deflector shield)는 이동성일 수 있고, 또는 적절한 수직 이동 수단 및 밀봉에 의해 웨이퍼와 웨이퍼 척 표면이 조정될 수 있다. 또한, 챔버의 베이스에는 일부 실시예에서 유체 보호 실드(523)에 하우징되는 진공 주입구 및 진공 해소 라인(521)이 있다. 이러한 유체 보호 실드는 가스의 서지(surge)가 챔버 내에서 유체를 불필요하게 교란시키는 것을 방지하도록 도울뿐만 아니라, 액체와 진공 라인을 격리시킴으로써 진공 라인 내부로 유입되는 액체의 양을 최소화할 수 있다. 진공 라인(및 실드)이 챔버의 상부에 위치될 수 있지만, 웨이퍼 상에 떨어져 결점을 형성하는 임의의 입자 성향을 최소화하도록 웨이퍼 아래에서부터 진공 상태가 되는 것이 유리하다. 이러한 입자 성향은, 챔버가 가스로 다시 충전되는 동안 입자 또는 그 밖의 다른 물질이 챔버로 유입되는 경우, 또는 챔버 도어가 개방된 사이에 주변 환경으로부터 입자 또는 그 밖의 다른 물질이 챔버로 유입되는 경우 발생할 수 있다. 입자 또는 그 밖의 다른 물질이 챔버 내로의 유입되는 것을 최소화하기 위하여, 챔버가 통상적으로 질소, 이산화탄소, 또는 아르곤과 같이 입자-충전된(particle-filtered) 불활성 가스로 다시 충전되며, 도어가 개방된 사이에 살짝 양의 압력을 갖는 깨끗한 무입자(particle free) 가스가 챔버로 유입된다. 이러한 재충전 가스가 통상적으로 필터링되고 유입 유체가 챔버의 벽에 장착된 흐름 확산기(flow diffuser)로 유입되어, 웨이퍼를 건조시키거나 불필요하게 임의의 챔버 내용물을 교란시킬 수 있는 가스 흐름 제트(gas flow jet)를 피할 수 있도록 한다.In the lower portion of the chamber there is an

일부 실시예에서, 프리-웨팅 유체 노즐(525)이 측면 위에 그리고 측면에 위치되나, 중심에 위치된 웨이퍼 위에, 그리고 웨이퍼 중심구역에 도달하도록 유체를 분무시키거나 흐르게 하도록 배향 및 구성된, 중심적으로 위치된 웨이퍼와 웨이퍼 척 위에는 위치되지 않는다. 그 밖의 다른 실시예에서, 프리-웨팅 유체 노즐이, 웨이퍼 위에 배치될 수 있는 이동성 암에 부착될 수 있다. 도 5에 도시된 실시예에서, 챔버 진공 도어(527)가 챔버의 벽을 따라 위치되고 챔버 그 자체에 대해 밀봉하도록 구성된다. 웨이퍼가 챔버에 자유롭게 도입되고, 그 후 웨이퍼가 웨이퍼 고정 척 상에 배치된 이후 밀봉 위치로 재배치될 수 있도록 상기 챔버 진공 도어가 챔버로부터 멀리 그리고 아래쪽으로(또는 위쪽으로) 이동될 수 있다. 비말동반된(entrained) 유체를 잠재적으로 고정시킬 수 있는 도어 및 그 밖의 다른 요소가, 유체가 웨이퍼 상에 적하될 수 없도록 설계되어야 한다. 예를 들어, 도어의 수축된(retracted) 위치 및 관련 하드웨어가, 웨이퍼가 챔버 내부로의 삽입부를 형성하는 평면 아래에 위치되어, 다른 경우라면 웨이퍼가 챔버 내부 또는 외부로 운반되는 동안 웨이퍼를 오염시킬 수 있는 유체 적하(dripping)를 피할 수 있도록 한다.In some embodiments, the

일부 실시예에서, 챔버의 상부 섹션, 특히 웨이퍼가 척 내에 놓여 도어를 통해 추출되는 평면 위의 영역이, 프리-웨팅될 웨이퍼의 온도 이상으로 가열된다. 이러한 영역은 웨이퍼 위에 존재하는 영역(도 5에 도시되지 않은 상부 표면 또는 진공 돔) 그리고 웨이퍼 주위의 주변 영역 둘 모두를 포함한다. 이러한 가열은 진공 상태가 수립되기 전 웨이퍼 위의 챔버의 천장으로부터 액체가 적하하는 것을 막는데 유용하고, 이로 인해, 방울(drop)이 떨어진 비아 내부에 잠재적으로 기포를 트랩할 수 있으며, 공기가 비아로부터 먼저 제거되는 경우에만 프리-웨팅 유체를 웨이퍼상에 배치하는 소정의 공정을 우회할 수 있다. 이와 유사하게, 웨이퍼를 챔버 내에 배치하는 동안, 벽에서 기판 표면 상으로 떨어진 액체가 유사한 효과를 가질 것이다. 챔버 벽을 가열함으로써, 벽과 천장 상의 응축이 회피되고, 다른 경우라면 이러한 위치에 도달할 수도 있는 임의의 표류 액적(stray droplet)아 빠르게 증발되도록 하여, 이러한 영역이 건조 상태로 유지될 수 있다.In some embodiments, the upper section of the chamber, in particular the area on the plane where the wafer is placed in the chuck and extracted through the door, is heated above the temperature of the wafer to be pre-wetted. Such an area includes both the area present on the wafer (top surface or vacuum dome not shown in FIG. 5) and the surrounding area around the wafer. This heating is useful to prevent liquid from dripping from the ceiling of the chamber above the wafer before the vacuum is established, thereby potentially trapping the bubbles inside the dropped vias, It is possible to bypass the predetermined process of placing the pre-wetting fluid on the wafer only when it is first removed from the wafer. Likewise, during placement of the wafer in the chamber, liquid away from the wall onto the substrate surface will have a similar effect. By heating the chamber walls, condensation on the walls and ceiling is avoided, and any other stray droplet, which might otherwise reach this position, is quickly evaporated so that this area can be kept dry.

도 5에는 도시되지 않았지만, 일부 실시예에서, 수직으로 이동 가능하고 자동화가 가능한 스플래시 실드(splash shiel)가 웨이퍼와 척 주변에 그리고 챔버 내부에 위치된다. 스플래시 실드는 유체의 도포 동안 위쪽으로 이동될 수 있고, 또는 그 밖의 다른 것들 중에서도 액체가 챔버 도어 또는 상부 벽과 접촉하는 것을 최소화하고 회피하는데 적합한 그 외 다른 시간에 위쪽으로 이동될 수 있다. 대안적으로, 웨이퍼 척은 챔버 내부의 깊은 아래쪽으로, 그리고 웨이퍼 삽입 이후 진공 도어의 평면 아래로 이동될 수 있고, 이로 인해 위와 동일한 목적을 달성할 수 있다.Although not shown in FIG. 5, in some embodiments, a vertically moveable and automatable splash shiel is located around the wafer and chuck and within the chamber. The splash shield can be moved upwards during application of the fluid or, among other things, can be moved upwards at other times suitable for minimizing and avoiding contact of the liquid with the chamber door or top wall. Alternatively, the wafer chuck can be moved deep down into the interior of the chamber and below the plane of the vacuum door after wafer insertion, thereby achieving the same objectives as above.

그 밖의 다른 실시예에서, 프리-웨팅 유체를 웨이퍼 표면으로 전달하는 대신, 웨이퍼는, 진공 상태가 유체와 웨이퍼 위에서 유지되는 동안, (예를 들어, 응축에 의해) 프리-웨팅 유체에 잠기거나 프리-웨팅 유체로 덮인다. 챔버 내 진공상태의 형성이, 챔버 내에 실질적으로 어떠한 비응축성 가스도 존재하지 않는 조건을 형성하기 때문에, 프리-웨팅 유체가 비아로 유입되는 것이 방해되지 않는다. 또 다른 방식으로는, 프리-웨팅 동작 전에 가스가 별개의 동작에서 제거되었기 때문에(진공상태 도입) 액체는 프리-웨팅 동안 비아 내에 위치된 임의의 가스를 변위시킬 필요가 없다.In another alternative embodiment, instead of transferring the pre-wetting fluid to the wafer surface, the wafer may be immersed in the pre-wetting fluid (e.g., by condensation) or free - Cover with wetting fluid. Since the formation of a vacuum in the chamber creates a condition in which there is substantially no non-condensable gas present in the chamber, the pre-wetting fluid is prevented from entering the via. Alternatively, the liquid does not need to displace any gas located in the via during pre-wetting because the gas has been removed in a separate operation (pre-vacuuming) prior to the pre-wetting operation.