KR100935260B1 - 피처리체의 산화 방법, 산화 장치 및 기억 매체 - Google Patents

피처리체의 산화 방법, 산화 장치 및 기억 매체Download PDFInfo

- Publication number

- KR100935260B1 KR100935260B1KR1020050023875AKR20050023875AKR100935260B1KR 100935260 B1KR100935260 B1KR 100935260B1KR 1020050023875 AKR1020050023875 AKR 1020050023875AKR 20050023875 AKR20050023875 AKR 20050023875AKR 100935260 B1KR100935260 B1KR 100935260B1

- Authority

- KR

- South Korea

- Prior art keywords

- gas

- oxidizing

- processing container

- auxiliary

- oxidation

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Expired - Fee Related

Links

Images

Classifications

- C—CHEMISTRY; METALLURGY

- C23—COATING METALLIC MATERIAL; COATING MATERIAL WITH METALLIC MATERIAL; CHEMICAL SURFACE TREATMENT; DIFFUSION TREATMENT OF METALLIC MATERIAL; COATING BY VACUUM EVAPORATION, BY SPUTTERING, BY ION IMPLANTATION OR BY CHEMICAL VAPOUR DEPOSITION, IN GENERAL; INHIBITING CORROSION OF METALLIC MATERIAL OR INCRUSTATION IN GENERAL

- C23C—COATING METALLIC MATERIAL; COATING MATERIAL WITH METALLIC MATERIAL; SURFACE TREATMENT OF METALLIC MATERIAL BY DIFFUSION INTO THE SURFACE, BY CHEMICAL CONVERSION OR SUBSTITUTION; COATING BY VACUUM EVAPORATION, BY SPUTTERING, BY ION IMPLANTATION OR BY CHEMICAL VAPOUR DEPOSITION, IN GENERAL

- C23C8/00—Solid state diffusion of only non-metal elements into metallic material surfaces; Chemical surface treatment of metallic material by reaction of the surface with a reactive gas, leaving reaction products of surface material in the coating, e.g. conversion coatings, passivation of metals

- C23C8/06—Solid state diffusion of only non-metal elements into metallic material surfaces; Chemical surface treatment of metallic material by reaction of the surface with a reactive gas, leaving reaction products of surface material in the coating, e.g. conversion coatings, passivation of metals using gases

- C23C8/08—Solid state diffusion of only non-metal elements into metallic material surfaces; Chemical surface treatment of metallic material by reaction of the surface with a reactive gas, leaving reaction products of surface material in the coating, e.g. conversion coatings, passivation of metals using gases only one element being applied

- C23C8/10—Oxidising

- C23C8/12—Oxidising using elemental oxygen or ozone

- E—FIXED CONSTRUCTIONS

- E03—WATER SUPPLY; SEWERAGE

- E03F—SEWERS; CESSPOOLS

- E03F5/00—Sewerage structures

- E03F5/04—Gullies inlets, road sinks, floor drains with or without odour seals or sediment traps

- E03F5/0401—Gullies for use in roads or pavements

- E03F5/0405—Gullies for use in roads or pavements with an odour seal

- C—CHEMISTRY; METALLURGY

- C23—COATING METALLIC MATERIAL; COATING MATERIAL WITH METALLIC MATERIAL; CHEMICAL SURFACE TREATMENT; DIFFUSION TREATMENT OF METALLIC MATERIAL; COATING BY VACUUM EVAPORATION, BY SPUTTERING, BY ION IMPLANTATION OR BY CHEMICAL VAPOUR DEPOSITION, IN GENERAL; INHIBITING CORROSION OF METALLIC MATERIAL OR INCRUSTATION IN GENERAL

- C23C—COATING METALLIC MATERIAL; COATING MATERIAL WITH METALLIC MATERIAL; SURFACE TREATMENT OF METALLIC MATERIAL BY DIFFUSION INTO THE SURFACE, BY CHEMICAL CONVERSION OR SUBSTITUTION; COATING BY VACUUM EVAPORATION, BY SPUTTERING, BY ION IMPLANTATION OR BY CHEMICAL VAPOUR DEPOSITION, IN GENERAL

- C23C8/00—Solid state diffusion of only non-metal elements into metallic material surfaces; Chemical surface treatment of metallic material by reaction of the surface with a reactive gas, leaving reaction products of surface material in the coating, e.g. conversion coatings, passivation of metals

- C23C8/06—Solid state diffusion of only non-metal elements into metallic material surfaces; Chemical surface treatment of metallic material by reaction of the surface with a reactive gas, leaving reaction products of surface material in the coating, e.g. conversion coatings, passivation of metals using gases

- C23C8/08—Solid state diffusion of only non-metal elements into metallic material surfaces; Chemical surface treatment of metallic material by reaction of the surface with a reactive gas, leaving reaction products of surface material in the coating, e.g. conversion coatings, passivation of metals using gases only one element being applied

- C23C8/10—Oxidising

- C23C8/16—Oxidising using oxygen-containing compounds, e.g. water, carbon dioxide

- E—FIXED CONSTRUCTIONS

- E03—WATER SUPPLY; SEWERAGE

- E03F—SEWERS; CESSPOOLS

- E03F5/00—Sewerage structures

- E03F5/04—Gullies inlets, road sinks, floor drains with or without odour seals or sediment traps

- E03F5/06—Gully gratings

- H—ELECTRICITY

- H01—ELECTRIC ELEMENTS

- H01L—SEMICONDUCTOR DEVICES NOT COVERED BY CLASS H10

- H01L21/00—Processes or apparatus adapted for the manufacture or treatment of semiconductor or solid state devices or of parts thereof

- H01L21/02—Manufacture or treatment of semiconductor devices or of parts thereof

- H01L21/02104—Forming layers

- H01L21/02107—Forming insulating materials on a substrate

- H01L21/02109—Forming insulating materials on a substrate characterised by the type of layer, e.g. type of material, porous/non-porous, pre-cursors, mixtures or laminates

- H01L21/02112—Forming insulating materials on a substrate characterised by the type of layer, e.g. type of material, porous/non-porous, pre-cursors, mixtures or laminates characterised by the material of the layer

- H01L21/02123—Forming insulating materials on a substrate characterised by the type of layer, e.g. type of material, porous/non-porous, pre-cursors, mixtures or laminates characterised by the material of the layer the material containing silicon

- H01L21/02164—Forming insulating materials on a substrate characterised by the type of layer, e.g. type of material, porous/non-porous, pre-cursors, mixtures or laminates characterised by the material of the layer the material containing silicon the material being a silicon oxide, e.g. SiO2

- H—ELECTRICITY

- H01—ELECTRIC ELEMENTS

- H01L—SEMICONDUCTOR DEVICES NOT COVERED BY CLASS H10

- H01L21/00—Processes or apparatus adapted for the manufacture or treatment of semiconductor or solid state devices or of parts thereof

- H01L21/02—Manufacture or treatment of semiconductor devices or of parts thereof

- H01L21/02104—Forming layers

- H01L21/02107—Forming insulating materials on a substrate

- H01L21/02225—Forming insulating materials on a substrate characterised by the process for the formation of the insulating layer

- H01L21/02227—Forming insulating materials on a substrate characterised by the process for the formation of the insulating layer formation by a process other than a deposition process

- H01L21/0223—Forming insulating materials on a substrate characterised by the process for the formation of the insulating layer formation by a process other than a deposition process formation by oxidation, e.g. oxidation of the substrate

- E—FIXED CONSTRUCTIONS

- E03—WATER SUPPLY; SEWERAGE

- E03F—SEWERS; CESSPOOLS

- E03F5/00—Sewerage structures

- E03F5/04—Gullies inlets, road sinks, floor drains with or without odour seals or sediment traps

- E03F2005/0416—Gullies inlets, road sinks, floor drains with or without odour seals or sediment traps with an odour seal

- E03F2005/0417—Gullies inlets, road sinks, floor drains with or without odour seals or sediment traps with an odour seal in the form of a valve

- H—ELECTRICITY

- H01—ELECTRIC ELEMENTS

- H01L—SEMICONDUCTOR DEVICES NOT COVERED BY CLASS H10

- H01L21/00—Processes or apparatus adapted for the manufacture or treatment of semiconductor or solid state devices or of parts thereof

- H01L21/02—Manufacture or treatment of semiconductor devices or of parts thereof

- H01L21/02104—Forming layers

- H01L21/02107—Forming insulating materials on a substrate

- H01L21/02109—Forming insulating materials on a substrate characterised by the type of layer, e.g. type of material, porous/non-porous, pre-cursors, mixtures or laminates

- H01L21/02112—Forming insulating materials on a substrate characterised by the type of layer, e.g. type of material, porous/non-porous, pre-cursors, mixtures or laminates characterised by the material of the layer

- H01L21/02123—Forming insulating materials on a substrate characterised by the type of layer, e.g. type of material, porous/non-porous, pre-cursors, mixtures or laminates characterised by the material of the layer the material containing silicon

- H01L21/0217—Forming insulating materials on a substrate characterised by the type of layer, e.g. type of material, porous/non-porous, pre-cursors, mixtures or laminates characterised by the material of the layer the material containing silicon the material being a silicon nitride not containing oxygen, e.g. SixNy or SixByNz

- H—ELECTRICITY

- H01—ELECTRIC ELEMENTS

- H01L—SEMICONDUCTOR DEVICES NOT COVERED BY CLASS H10

- H01L21/00—Processes or apparatus adapted for the manufacture or treatment of semiconductor or solid state devices or of parts thereof

- H01L21/02—Manufacture or treatment of semiconductor devices or of parts thereof

- H01L21/02104—Forming layers

- H01L21/02107—Forming insulating materials on a substrate

- H01L21/02225—Forming insulating materials on a substrate characterised by the process for the formation of the insulating layer

- H01L21/02227—Forming insulating materials on a substrate characterised by the process for the formation of the insulating layer formation by a process other than a deposition process

- H01L21/0223—Forming insulating materials on a substrate characterised by the process for the formation of the insulating layer formation by a process other than a deposition process formation by oxidation, e.g. oxidation of the substrate

- H01L21/02233—Forming insulating materials on a substrate characterised by the process for the formation of the insulating layer formation by a process other than a deposition process formation by oxidation, e.g. oxidation of the substrate of the semiconductor substrate or a semiconductor layer

- H01L21/02236—Forming insulating materials on a substrate characterised by the process for the formation of the insulating layer formation by a process other than a deposition process formation by oxidation, e.g. oxidation of the substrate of the semiconductor substrate or a semiconductor layer group IV semiconductor

- H01L21/02238—Forming insulating materials on a substrate characterised by the process for the formation of the insulating layer formation by a process other than a deposition process formation by oxidation, e.g. oxidation of the substrate of the semiconductor substrate or a semiconductor layer group IV semiconductor silicon in uncombined form, i.e. pure silicon

- H—ELECTRICITY

- H01—ELECTRIC ELEMENTS

- H01L—SEMICONDUCTOR DEVICES NOT COVERED BY CLASS H10

- H01L21/00—Processes or apparatus adapted for the manufacture or treatment of semiconductor or solid state devices or of parts thereof

- H01L21/02—Manufacture or treatment of semiconductor devices or of parts thereof

- H01L21/02104—Forming layers

- H01L21/02107—Forming insulating materials on a substrate

- H01L21/02225—Forming insulating materials on a substrate characterised by the process for the formation of the insulating layer

- H01L21/02227—Forming insulating materials on a substrate characterised by the process for the formation of the insulating layer formation by a process other than a deposition process

- H01L21/02255—Forming insulating materials on a substrate characterised by the process for the formation of the insulating layer formation by a process other than a deposition process formation by thermal treatment

Landscapes

- Engineering & Computer Science (AREA)

- Chemical & Material Sciences (AREA)

- Materials Engineering (AREA)

- Microelectronics & Electronic Packaging (AREA)

- Organic Chemistry (AREA)

- Metallurgy (AREA)

- Physics & Mathematics (AREA)

- Condensed Matter Physics & Semiconductors (AREA)

- General Physics & Mathematics (AREA)

- Manufacturing & Machinery (AREA)

- Computer Hardware Design (AREA)

- Mechanical Engineering (AREA)

- Power Engineering (AREA)

- Chemical Kinetics & Catalysis (AREA)

- Life Sciences & Earth Sciences (AREA)

- Health & Medical Sciences (AREA)

- Hydrology & Water Resources (AREA)

- Water Supply & Treatment (AREA)

- Public Health (AREA)

- Formation Of Insulating Films (AREA)

- Internal Circuitry In Semiconductor Integrated Circuit Devices (AREA)

Abstract

Description

Claims (12)

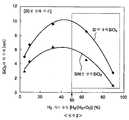

- 소정의 길이를 갖는 진공화 가능하게 이루어진 처리 용기 내에 실리콘층과 실리콘 질화층이 표면에 노출되어 있는 피처리체를 복수매 수용하고, 상기 처리 용기 내에 산화성 가스와 환원성 가스를 공급하여 상기 양 가스를 반응시킴으로써 발생된 산소 활성종과 수산기 활성종을 갖는 분위기 중에서 상기 피처리체의 표면을 선택적으로 산화하도록 한 피처리체의 산화 방법에 있어서,상기 산화성 가스와 상기 환원성 가스를 상기 처리 용기의 길이 방향의 일단부측으로부터 각각 공급하는 동시에, 상기 산화성 가스를 상기 처리 용기의 길이 방향의 도중에 보조적으로 공급하고,상기 양 가스에 대한 상기 환원성 가스의 농도는 50 % 내지 100 % 미만인 것을 특징으로 하는 피처리체의 산화 방법.

- 삭제

- 제1항에 있어서, 상기 처리 용기 내의 피처리체의 수용 영역은 그 길이 방향에 있어서 적어도 3개의 영역으로 구획되어 있고, 상기 각 영역마다 상기 산화성 가스가 보조적으로 공급되는 것을 특징으로 하는 피처리체의 산화 방법.

- 제3항에 있어서, 상기 각 영역마다 보조적으로 공급되는 산화성 가스는 각각 공급의 정지를 포함하여 유량이 독립적으로 제어되는 것을 특징으로 하는 피처리체의 산화 방법.

- 제1항에 있어서, 상기 산화성 가스는 O2와 N2O와 NO와 NO2와 O3으로 이루어지는 군으로부터 선택되는 1개 이상의 가스를 포함하고, 상기 환원성 가스는 H2와 NH3과 CH4와 HCl과 중수소로 이루어지는 군으로부터 선택되는 1개 이상의 가스를 포함하는 것을 특징으로 하는 피처리체의 산화 방법.

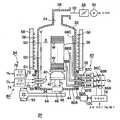

- 실리콘층과 실리콘 질화층이 표면에 노출되어 있는 피처리체를 소정의 피치로 복수매 지지하는 보유 지지 수단과,상기 피처리체의 표면을 선택적으로 산화 처리하기 위해 상기 보유 지지 수단을 수용할 수 있도록 소정의 길이를 갖는 동시에 진공화 가능하게 이루어진 처리 용기와,상기 피처리체를 가열하기 위한 가열 수단과,상기 처리 용기 내의 일단부측으로 산화성 가스를 공급하는 주산화성 가스 공급 수단과,상기 처리 용기 내의 일단부측으로 환원성 가스를 공급하는 환원성 가스 공급 수단과,상기 처리 용기 내의 길이 방향의 도중에 산화성 가스를 공급하는 보조 산화성 가스 공급 수단을 구비하고,상기 양 가스에 대한 상기 환원성 가스의 농도는 50 % 내지 100 % 미만인 것을 특징으로 하는 산화 장치.

- 제6항에 있어서, 상기 보조 산화성 가스 공급 수단은 상기 처리 용기의 길이 방향의 다른 위치에 그 선단부의 가스 분사구가 위치하는 복수의 보조 노즐을 갖는 것을 특징으로 하는 산화 장치.

- 제7항에 있어서, 상기 각 보조 노즐로부터의 가스 공급량은 공급 정지를 포함하여 각각 독립적으로 제어 가능하게 이루어져 있는 것을 특징으로 하는 산화 장치.

- 제6항 내지 제8항 중 어느 한 항에 있어서, 상기 보조 산화성 가스 공급 수단은 상기 처리 용기의 길이 방향을 따라 소정의 피치로 복수의 가스 분사구가 형성된 보조 노즐을 갖고 있는 것을 특징으로 하는 산화 장치.

- 제7항 또는 제8항에 있어서, 상기 가스 분사구는 상기 처리 용기 내의 피처리체의 수용 영역을 그 길이 방향에 있어서 적어도 3개의 영역으로 구획한 각 영역에 대응하도록 위치되어 있는 것을 특징으로 하는 산화 장치.

- 제6항 내지 제8항 중 어느 한 항에 있어서, 상기 산화성 가스는 O2와 N2O와 NO와 NO2와 O3으로 이루어지는 군으로부터 선택되는 1개 이상의 가스를 포함하고, 상기 환원성 가스는 H2와 NH3과 CH4와 HCl과 중수소로 이루어지는 군으로부터 선택되는 1개 이상의 가스를 포함하는 것을 특징으로 하는 산화 장치.

- 소정의 길이를 갖는 진공화 가능하게 이루어진 처리 용기 내에 실리콘층과 실리콘 질화층이 표면에 노출되어 있는 피처리체를 복수매 수용하고, 상기 처리 용기 내에 산화성 가스와 환원성 가스를 공급하여 상기 양 가스를 반응시킴으로써 발생된 산소 활성종과 수산기 활성종을 갖는 분위기 중에서 상기 피처리체의 표면을 선택적으로 산화하도록 한 산화 장치를 이용하여 피처리체의 산화를 행할 때에,상기 산화성 가스와 상기 환원성 가스를 상기 처리 용기의 길이 방향의 일단부측으로부터 각각 공급하는 동시에, 상기 산화성 가스를 상기 처리 용기의 길이 방향의 도중에 보조적으로 공급하고,상기 양 가스에 대한 상기 환원성 가스의 농도는 50 % 내지 100 % 미만인 상기 산화 장치를 제어하는 프로그램을 기억하는 것을 특징으로 하는 기억 매체.

Applications Claiming Priority (4)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2004087378 | 2004-03-24 | ||

| JPJP-P-2004-00087378 | 2004-03-24 | ||

| JP2005032341AJP4609098B2 (ja) | 2004-03-24 | 2005-02-08 | 被処理体の酸化方法、酸化装置及び記憶媒体 |

| JPJP-P-2005-00032341 | 2005-02-08 |

Publications (2)

| Publication Number | Publication Date |

|---|---|

| KR20060044582A KR20060044582A (ko) | 2006-05-16 |

| KR100935260B1true KR100935260B1 (ko) | 2010-01-06 |

Family

ID=35439660

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| KR1020050023875AExpired - Fee RelatedKR100935260B1 (ko) | 2004-03-24 | 2005-03-23 | 피처리체의 산화 방법, 산화 장치 및 기억 매체 |

Country Status (4)

| Country | Link |

|---|---|

| US (2) | US7304003B2 (ko) |

| JP (1) | JP4609098B2 (ko) |

| KR (1) | KR100935260B1 (ko) |

| TW (1) | TW200603282A (ko) |

Families Citing this family (11)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP4706260B2 (ja)* | 2004-02-25 | 2011-06-22 | 東京エレクトロン株式会社 | 被処理体の酸化方法、酸化装置及び記憶媒体 |

| JP4609098B2 (ja)* | 2004-03-24 | 2011-01-12 | 東京エレクトロン株式会社 | 被処理体の酸化方法、酸化装置及び記憶媒体 |

| WO2007108401A1 (ja)* | 2006-03-20 | 2007-09-27 | Hitachi Kokusai Electric Inc. | 半導体装置の製造方法および基板処理装置 |

| JP4899744B2 (ja) | 2006-09-22 | 2012-03-21 | 東京エレクトロン株式会社 | 被処理体の酸化装置 |

| JP4386132B2 (ja)* | 2007-02-14 | 2009-12-16 | 東京エレクトロン株式会社 | 被処理体の処理方法及び処理装置 |

| US7951728B2 (en)* | 2007-09-24 | 2011-05-31 | Applied Materials, Inc. | Method of improving oxide growth rate of selective oxidation processes |

| JP5383332B2 (ja)* | 2008-08-06 | 2014-01-08 | 株式会社日立国際電気 | 基板処理装置、基板処理方法及び半導体装置の製造方法 |

| JP5665289B2 (ja) | 2008-10-29 | 2015-02-04 | 株式会社日立国際電気 | 半導体装置の製造方法、基板処理方法および基板処理装置 |

| KR101427726B1 (ko)* | 2011-12-27 | 2014-08-07 | 가부시키가이샤 히다치 고쿠사이 덴키 | 기판 처리 장치 및 반도체 장치의 제조 방법 |

| KR101750633B1 (ko)* | 2012-07-30 | 2017-06-23 | 가부시키가이샤 히다치 고쿠사이 덴키 | 기판 처리 장치, 반도체 장치의 제조 방법 및 기록 매체 |

| JP2019186335A (ja)* | 2018-04-06 | 2019-10-24 | 東京エレクトロン株式会社 | 基板処理装置と基板処理方法 |

Citations (2)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP2001007097A (ja)* | 1999-06-24 | 2001-01-12 | Nec Corp | シリコン窒化膜の成膜装置および成膜方法 |

| JP2002176052A (ja)* | 2000-05-02 | 2002-06-21 | Tokyo Electron Ltd | 被処理体の酸化方法及び酸化装置 |

Family Cites Families (26)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JPS56155635A (en)* | 1980-05-06 | 1981-12-01 | Toshiba Corp | Apparatus for oxide film growth in vacuum cvd process |

| JPS571232A (en)* | 1980-06-04 | 1982-01-06 | Mitsubishi Electric Corp | Oxide film forming device |

| JPS6435929A (en)* | 1987-07-31 | 1989-02-07 | Hitachi Ltd | Manufacture of semiconductor device |

| JP2902012B2 (ja)* | 1989-10-27 | 1999-06-07 | 国際電気株式会社 | 低圧酸化装置 |

| JPH0417727A (ja)* | 1990-05-09 | 1992-01-22 | Hino Motors Ltd | ディーゼルエンジン |

| JPH0418727A (ja) | 1990-05-11 | 1992-01-22 | Kokusai Electric Co Ltd | 縦型拡散装置 |

| JP3373990B2 (ja)* | 1995-10-30 | 2003-02-04 | 東京エレクトロン株式会社 | 成膜装置及びその方法 |

| KR970072061A (ko)* | 1996-04-16 | 1997-11-07 | 김광호 | 반도체 제조 공정에 사용되는 확산로 |

| WO1999003141A1 (en)* | 1997-07-11 | 1999-01-21 | Applied Materials, Inc. | Method and apparatus for in situ vapor generation |

| US6037273A (en)* | 1997-07-11 | 2000-03-14 | Applied Materials, Inc. | Method and apparatus for insitu vapor generation |

| JPH11345777A (ja)* | 1998-05-29 | 1999-12-14 | Tokyo Electron Ltd | 成膜装置 |

| KR100560867B1 (ko)* | 2000-05-02 | 2006-03-13 | 동경 엘렉트론 주식회사 | 산화방법 및 산화시스템 |

| DE10119741B4 (de)* | 2001-04-23 | 2012-01-19 | Mattson Thermal Products Gmbh | Verfahren und Vorrichtung zum Behandeln von Halbleitersubstraten |

| JP4792180B2 (ja)* | 2001-07-31 | 2011-10-12 | 株式会社日立国際電気 | 半導体デバイスの製造方法、基板処理方法および基板処理装置 |

| JP2003077845A (ja)* | 2001-09-05 | 2003-03-14 | Hitachi Kokusai Electric Inc | 半導体装置の製造方法および基板処理装置 |

| US6905963B2 (en)* | 2001-10-05 | 2005-06-14 | Hitachi Kokusai Electric, Inc. | Fabrication of B-doped silicon film by LPCVD method using BCI3 and SiH4 gases |

| JP2003209063A (ja) | 2001-11-08 | 2003-07-25 | Tokyo Electron Ltd | 熱処理装置および熱処理方法 |

| JP4086146B2 (ja)* | 2002-03-26 | 2008-05-14 | 株式会社日立国際電気 | 半導体装置の製造方法および基板処理装置 |

| TW200416772A (en)* | 2002-06-06 | 2004-09-01 | Asml Us Inc | System and method for hydrogen-rich selective oxidation |

| JP3578155B2 (ja)* | 2002-07-05 | 2004-10-20 | 東京エレクトロン株式会社 | 被処理体の酸化方法 |

| JP3853302B2 (ja)* | 2002-08-09 | 2006-12-06 | 東京エレクトロン株式会社 | 熱処理方法及び熱処理装置 |

| KR100766196B1 (ko)* | 2003-08-26 | 2007-10-10 | 가부시키가이샤 히다치 고쿠사이 덴키 | 반도체 장치의 제조 방법 및 기판 처리 장치 |

| JP4238812B2 (ja)* | 2003-11-20 | 2009-03-18 | 東京エレクトロン株式会社 | 被処理体の酸化装置 |

| US6869892B1 (en)* | 2004-01-30 | 2005-03-22 | Tokyo Electron Limited | Method of oxidizing work pieces and oxidation system |

| JP4586544B2 (ja)* | 2004-02-17 | 2010-11-24 | 東京エレクトロン株式会社 | 被処理体の酸化方法、酸化装置及び記憶媒体 |

| JP4609098B2 (ja)* | 2004-03-24 | 2011-01-12 | 東京エレクトロン株式会社 | 被処理体の酸化方法、酸化装置及び記憶媒体 |

- 2005

- 2005-02-08JPJP2005032341Apatent/JP4609098B2/janot_activeExpired - Fee Related

- 2005-03-21TWTW094108628Apatent/TW200603282A/zhnot_activeIP Right Cessation

- 2005-03-23USUS11/086,671patent/US7304003B2/enactiveActive

- 2005-03-23KRKR1020050023875Apatent/KR100935260B1/konot_activeExpired - Fee Related

- 2007

- 2007-09-11USUS11/898,366patent/US7926445B2/enactiveActive

Patent Citations (2)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP2001007097A (ja)* | 1999-06-24 | 2001-01-12 | Nec Corp | シリコン窒化膜の成膜装置および成膜方法 |

| JP2002176052A (ja)* | 2000-05-02 | 2002-06-21 | Tokyo Electron Ltd | 被処理体の酸化方法及び酸化装置 |

Also Published As

| Publication number | Publication date |

|---|---|

| TW200603282A (en) | 2006-01-16 |

| JP4609098B2 (ja) | 2011-01-12 |

| US7926445B2 (en) | 2011-04-19 |

| US7304003B2 (en) | 2007-12-04 |

| US20050272269A1 (en) | 2005-12-08 |

| KR20060044582A (ko) | 2006-05-16 |

| JP2005311301A (ja) | 2005-11-04 |

| US20080056967A1 (en) | 2008-03-06 |

| TWI364073B (ko) | 2012-05-11 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| JP4285184B2 (ja) | 成膜方法及び成膜装置 | |

| JP5211464B2 (ja) | 被処理体の酸化装置 | |

| TWI423326B (zh) | 半導體製程用氧化裝置與方法 | |

| KR100560867B1 (ko) | 산화방법 및 산화시스템 | |

| TWI409879B (zh) | 半導體製程用氧化方法及裝置 | |

| US7926445B2 (en) | Oxidizing method and oxidizing unit for object to be processed | |

| US7452826B2 (en) | Oxidation method and oxidation system | |

| KR100888539B1 (ko) | 피처리체의 산화 방법 및 산화 장치 | |

| KR100848993B1 (ko) | 피처리체의 산화 방법, 피처리체의 산화 장치 및 기록 매체 | |

| JP3578155B2 (ja) | 被処理体の酸化方法 | |

| KR101232970B1 (ko) | 반도체 처리용 열처리 방법 및 장치와, 컴퓨터로 판독 가능한 매체 | |

| KR100919076B1 (ko) | 피처리체의 산화 방법 및 산화 장치 | |

| JP2006041482A (ja) | 被処理体の酸化方法、酸化装置及び記憶媒体 | |

| JP2005079280A (ja) | 酸化方法 | |

| KR101018597B1 (ko) | 피처리체의 산화 장치를 제어하는 프로그램을 기억하는 기억 매체 |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| PA0109 | Patent application | St.27 status event code:A-0-1-A10-A12-nap-PA0109 | |

| P11-X000 | Amendment of application requested | St.27 status event code:A-2-2-P10-P11-nap-X000 | |

| P13-X000 | Application amended | St.27 status event code:A-2-2-P10-P13-nap-X000 | |

| PG1501 | Laying open of application | St.27 status event code:A-1-1-Q10-Q12-nap-PG1501 | |

| A201 | Request for examination | ||

| P11-X000 | Amendment of application requested | St.27 status event code:A-2-2-P10-P11-nap-X000 | |

| P13-X000 | Application amended | St.27 status event code:A-2-2-P10-P13-nap-X000 | |

| PA0201 | Request for examination | St.27 status event code:A-1-2-D10-D11-exm-PA0201 | |

| R18-X000 | Changes to party contact information recorded | St.27 status event code:A-3-3-R10-R18-oth-X000 | |

| D13-X000 | Search requested | St.27 status event code:A-1-2-D10-D13-srh-X000 | |

| D14-X000 | Search report completed | St.27 status event code:A-1-2-D10-D14-srh-X000 | |

| E902 | Notification of reason for refusal | ||

| PE0902 | Notice of grounds for rejection | St.27 status event code:A-1-2-D10-D21-exm-PE0902 | |

| E13-X000 | Pre-grant limitation requested | St.27 status event code:A-2-3-E10-E13-lim-X000 | |

| P11-X000 | Amendment of application requested | St.27 status event code:A-2-2-P10-P11-nap-X000 | |

| P13-X000 | Application amended | St.27 status event code:A-2-2-P10-P13-nap-X000 | |

| E701 | Decision to grant or registration of patent right | ||

| PE0701 | Decision of registration | St.27 status event code:A-1-2-D10-D22-exm-PE0701 | |

| GRNT | Written decision to grant | ||

| PR0701 | Registration of establishment | St.27 status event code:A-2-4-F10-F11-exm-PR0701 | |

| PR1002 | Payment of registration fee | St.27 status event code:A-2-2-U10-U11-oth-PR1002 Fee payment year number:1 | |

| PG1601 | Publication of registration | St.27 status event code:A-4-4-Q10-Q13-nap-PG1601 | |

| FPAY | Annual fee payment | Payment date:20121130 Year of fee payment:4 | |

| PR1001 | Payment of annual fee | St.27 status event code:A-4-4-U10-U11-oth-PR1001 Fee payment year number:4 | |

| FPAY | Annual fee payment | Payment date:20131210 Year of fee payment:5 | |

| PR1001 | Payment of annual fee | St.27 status event code:A-4-4-U10-U11-oth-PR1001 Fee payment year number:5 | |

| FPAY | Annual fee payment | Payment date:20141205 Year of fee payment:6 | |

| PR1001 | Payment of annual fee | St.27 status event code:A-4-4-U10-U11-oth-PR1001 Fee payment year number:6 | |

| FPAY | Annual fee payment | Payment date:20151118 Year of fee payment:7 | |

| PR1001 | Payment of annual fee | St.27 status event code:A-4-4-U10-U11-oth-PR1001 Fee payment year number:7 | |

| FPAY | Annual fee payment | Payment date:20161122 Year of fee payment:8 | |

| PR1001 | Payment of annual fee | St.27 status event code:A-4-4-U10-U11-oth-PR1001 Fee payment year number:8 | |

| FPAY | Annual fee payment | Payment date:20171120 Year of fee payment:9 | |

| PR1001 | Payment of annual fee | St.27 status event code:A-4-4-U10-U11-oth-PR1001 Fee payment year number:9 | |

| FPAY | Annual fee payment | Payment date:20181219 Year of fee payment:10 | |

| PR1001 | Payment of annual fee | St.27 status event code:A-4-4-U10-U11-oth-PR1001 Fee payment year number:10 | |

| FPAY | Annual fee payment | Payment date:20191217 Year of fee payment:11 | |

| PR1001 | Payment of annual fee | St.27 status event code:A-4-4-U10-U11-oth-PR1001 Fee payment year number:11 | |

| PR1001 | Payment of annual fee | St.27 status event code:A-4-4-U10-U11-oth-PR1001 Fee payment year number:12 | |

| PR1001 | Payment of annual fee | St.27 status event code:A-4-4-U10-U11-oth-PR1001 Fee payment year number:13 | |

| PR1001 | Payment of annual fee | St.27 status event code:A-4-4-U10-U11-oth-PR1001 Fee payment year number:14 | |

| PR1001 | Payment of annual fee | St.27 status event code:A-4-4-U10-U11-oth-PR1001 Fee payment year number:15 | |

| PC1903 | Unpaid annual fee | St.27 status event code:A-4-4-U10-U13-oth-PC1903 Not in force date:20241225 Payment event data comment text:Termination Category : DEFAULT_OF_REGISTRATION_FEE | |

| PC1903 | Unpaid annual fee | St.27 status event code:N-4-6-H10-H13-oth-PC1903 Ip right cessation event data comment text:Termination Category : DEFAULT_OF_REGISTRATION_FEE Not in force date:20241225 |