JP7656959B2 - Warehouse cell, multi-storey warehouse and cargo storage method therefor - Google Patents

Warehouse cell, multi-storey warehouse and cargo storage method thereforDownload PDFInfo

- Publication number

- JP7656959B2 JP7656959B2JP2023509370AJP2023509370AJP7656959B2JP 7656959 B2JP7656959 B2JP 7656959B2JP 2023509370 AJP2023509370 AJP 2023509370AJP 2023509370 AJP2023509370 AJP 2023509370AJP 7656959 B2JP7656959 B2JP 7656959B2

- Authority

- JP

- Japan

- Prior art keywords

- warehouse

- cargo

- box

- transport

- parent

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Active

Links

- 238000003860storageMethods0.000titleclaimsdescription228

- 238000000034methodMethods0.000titledescription184

- 210000004027cellAnatomy0.000claimsdescription477

- 230000007246mechanismEffects0.000claimsdescription204

- 230000033001locomotionEffects0.000claimsdescription71

- 210000000352storage cellAnatomy0.000claimsdescription16

- 230000003287optical effectEffects0.000claimsdescription6

- 230000008093supporting effectEffects0.000claimsdescription3

- 230000032258transportEffects0.000description991

- 238000012384transportation and deliveryMethods0.000description373

- 238000003032molecular dockingMethods0.000description333

- 238000010586diagramMethods0.000description128

- 230000008569processEffects0.000description87

- 238000012546transferMethods0.000description72

- 230000027455bindingEffects0.000description69

- 238000009739bindingMethods0.000description69

- 238000007726management methodMethods0.000description61

- 238000009826distributionMethods0.000description47

- 210000000078clawAnatomy0.000description46

- 230000005540biological transmissionEffects0.000description41

- 230000008859changeEffects0.000description34

- 230000006854communicationEffects0.000description28

- 238000004891communicationMethods0.000description27

- 230000003993interactionEffects0.000description23

- 238000013439planningMethods0.000description22

- 230000000712assemblyEffects0.000description14

- 238000000429assemblyMethods0.000description14

- 230000000007visual effectEffects0.000description14

- 238000013016dampingMethods0.000description13

- 238000012544monitoring processMethods0.000description13

- 230000006870functionEffects0.000description12

- 239000000725suspensionSubstances0.000description12

- 238000004806packaging method and processMethods0.000description11

- 238000005516engineering processMethods0.000description10

- 230000001976improved effectEffects0.000description9

- 238000012545processingMethods0.000description8

- 238000001179sorption measurementMethods0.000description8

- 238000005192partitionMethods0.000description7

- 230000004044responseEffects0.000description7

- 238000004804windingMethods0.000description7

- 238000004364calculation methodMethods0.000description6

- 230000002452interceptive effectEffects0.000description6

- 238000012790confirmationMethods0.000description5

- 230000006378damageEffects0.000description5

- 238000004904shorteningMethods0.000description5

- 230000001960triggered effectEffects0.000description5

- 239000000463materialSubstances0.000description4

- 239000000919ceramicSubstances0.000description3

- 239000000945fillerSubstances0.000description3

- 239000006260foamSubstances0.000description3

- 238000012986modificationMethods0.000description3

- 230000004048modificationEffects0.000description3

- 239000005022packaging materialSubstances0.000description3

- 238000005303weighingMethods0.000description3

- 230000008901benefitEffects0.000description2

- 238000012937correctionMethods0.000description2

- 238000002716delivery methodMethods0.000description2

- 238000013461designMethods0.000description2

- 238000011161developmentMethods0.000description2

- 238000005339levitationMethods0.000description2

- 230000004807localizationEffects0.000description2

- 230000014759maintenance of locationEffects0.000description2

- 238000013507mappingMethods0.000description2

- 239000004033plasticSubstances0.000description2

- 230000002265preventionEffects0.000description2

- 230000000630rising effectEffects0.000description2

- 238000005096rolling processMethods0.000description2

- 230000001360synchronised effectEffects0.000description2

- 101150047061tag-72 geneProteins0.000description2

- 206010029216NervousnessDiseases0.000description1

- 206010039203Road traffic accidentDiseases0.000description1

- 230000002159abnormal effectEffects0.000description1

- 230000005856abnormalityEffects0.000description1

- 238000010521absorption reactionMethods0.000description1

- 230000001133accelerationEffects0.000description1

- 230000003213activating effectEffects0.000description1

- 238000004458analytical methodMethods0.000description1

- 239000003638chemical reducing agentSubstances0.000description1

- 230000008602contractionEffects0.000description1

- 230000008878couplingEffects0.000description1

- 238000010168coupling processMethods0.000description1

- 238000005859coupling reactionMethods0.000description1

- 230000007423decreaseEffects0.000description1

- 230000009977dual effectEffects0.000description1

- 230000007613environmental effectEffects0.000description1

- -1etc.Substances0.000description1

- 239000011521glassSubstances0.000description1

- 239000003292glueSubstances0.000description1

- 230000005484gravityEffects0.000description1

- 239000012943hotmeltSubstances0.000description1

- 230000009191jumpingEffects0.000description1

- 238000012423maintenanceMethods0.000description1

- 238000004519manufacturing processMethods0.000description1

- 238000005259measurementMethods0.000description1

- 238000010297mechanical methods and processMethods0.000description1

- 229920006327polystyrene foamPolymers0.000description1

- 229910052573porcelainInorganic materials0.000description1

- 238000007790scrapingMethods0.000description1

- 230000035939shockEffects0.000description1

- 239000004575stoneSubstances0.000description1

- 230000001131transforming effectEffects0.000description1

- 230000007723transport mechanismEffects0.000description1

Images

Classifications

- B—PERFORMING OPERATIONS; TRANSPORTING

- B65—CONVEYING; PACKING; STORING; HANDLING THIN OR FILAMENTARY MATERIAL

- B65G—TRANSPORT OR STORAGE DEVICES, e.g. CONVEYORS FOR LOADING OR TIPPING, SHOP CONVEYOR SYSTEMS OR PNEUMATIC TUBE CONVEYORS

- B65G1/00—Storing articles, individually or in orderly arrangement, in warehouses or magazines

- B65G1/02—Storage devices

- B65G1/04—Storage devices mechanical

- B—PERFORMING OPERATIONS; TRANSPORTING

- B65—CONVEYING; PACKING; STORING; HANDLING THIN OR FILAMENTARY MATERIAL

- B65G—TRANSPORT OR STORAGE DEVICES, e.g. CONVEYORS FOR LOADING OR TIPPING, SHOP CONVEYOR SYSTEMS OR PNEUMATIC TUBE CONVEYORS

- B65G1/00—Storing articles, individually or in orderly arrangement, in warehouses or magazines

- B65G1/02—Storage devices

- B65G1/04—Storage devices mechanical

- B65G1/137—Storage devices mechanical with arrangements or automatic control means for selecting which articles are to be removed

Landscapes

- Engineering & Computer Science (AREA)

- Mechanical Engineering (AREA)

- Warehouses Or Storage Devices (AREA)

Description

Translated fromJapanese本発明は物流関連の技術分野に関するものであり、特に倉庫セル、立体倉庫及其貨物貯蔵方法に関するものである。The present invention relates to the technical field related to logistics, and in particular to warehouse cells, multi-story warehouses, and cargo storage methods therefor.

科学技術と経済の二重推進により、物流産業は従来の物流から現代の物流へと急速に変化している。原産地から消費地への貨物の移動過程において、輸送、貯蔵、流通など複数の部分に関する物流チェーンが自動化、情報化、インテリジェント化、無人化の方向に進化している。物流チェーンでは、貨物を収める倉庫が重要な部分である。それは伝統的な倉庫でも現代のスマート倉庫でも、基本的に棚に貨物を並べる。棚と棚の間には貨物の入庫や出庫などの貨物を移動操作するための通路が設置されている。一部の大型倉庫では、入出庫エリア、仕分けエリアなど、さまざまな貨物エリアがある。Driven by the dual thrust of science and technology and the economy, the logistics industry is rapidly transforming from traditional logistics to modern logistics. In the process of moving goods from the place of origin to the place of consumption, the logistics chain in multiple parts such as transportation, storage, and distribution is evolving in the direction of automation, informationization, intelligence, and unmanned. In the logistics chain, the warehouse that stores the goods is an important part. Whether it is a traditional warehouse or a modern smart warehouse, the goods are basically lined up on shelves. Between the shelves, aisles are installed for moving the goods, such as entering and leaving the warehouse. Some large warehouses have various cargo areas, such as entering and leaving areas and sorting areas.

従来の倉庫では、貨物の入庫、出庫、移動は基本的にフォークリフトなどの手動または手動補助搬送装置によって実現される。公開番号CN107577215A、「棚とスケジューリング方法、および運営方法、センターとシステム」という名称の中国特許出願では、倉庫内の異なるエリアを移動することができ、したがって、貨物の流通効率を向上させる可動棚が公開されている。従来の倉庫と比較して、前述のスマート倉庫は、貨物移動の自動化と作業効率を大幅に改善したが、従来の倉庫でも現代のスマート倉庫でも、倉庫内の貨物移動を円滑に完了するのに十分な空間を確保する必要があり、倉庫全体の空間の半分以下の倉庫空間に貯蔵するので、倉庫の空間利用率は高くない。In traditional warehouses, the entry, exit and movement of cargo is basically realized by manual or manual-assisted conveying devices such as forklifts. A Chinese patent application with publication number CN107577215A, entitled "Shelf and Scheduling Method, and Operation Method, Center and System", discloses a movable shelf that can be moved between different areas in a warehouse, thus improving the distribution efficiency of cargo. Compared with traditional warehouses, the aforementioned smart warehouses have greatly improved the automation and work efficiency of cargo movement, but whether in traditional warehouses or modern smart warehouses, sufficient space must be secured to smoothly complete the movement of cargo in the warehouse, and the cargo is stored in less than half of the warehouse space, so the space utilization rate of the warehouse is not high.

本発明は、従来技術に存在する技術的課題に鑑みてなされたものであり、倉庫の空間利用率を向上させるための倉庫セル、立体倉庫及びその貨物入庫方法を提案する。The present invention was made in consideration of the technical problems existing in the prior art, and proposes a warehouse cell, a multi-story warehouse, and a method for storing cargo therein to improve the space utilization rate of a warehouse.

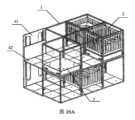

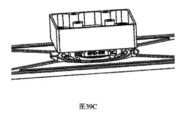

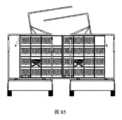

上記課題を解決するために、本発明は、貯蔵装置を収めるように配置された貯蔵空間と移動空間を含む立体倉庫の倉庫セルを提供する。前記貯蔵空間には貯蔵装置を収める。前記移動空間には前記貯蔵装置を移動させるための移動装置を収める。前記移動空間は前記貯蔵空間の上方または下方にある。貯蔵空間と移動空間の体積比率は、≧4:1,又は≧5:1,又は≧6:1,又は≧7:1,又は≧8:1,又は≧9:1,又は≧10:1である。In order to solve the above problems, the present invention provides a warehouse cell of a multi-level warehouse including a storage space and a moving space arranged to accommodate a storage device. The storage space accommodates the storage device. The moving space accommodates a moving device for moving the storage device. The moving space is located above or below the storage space. The volume ratio of the storage space to the moving space is ≧4:1, or ≧5:1, or ≧6:1, or ≧7:1, or ≧8:1, or ≧9:1, or ≧10:1.

本発明のもう一つの角度により、本発明は2つ以上の水平連結および/または積み重ねられた前記倉庫セル、移動装置および制御システムを含む立体倉庫を提供する。前記倉庫セルには貯蔵装置を収める。前記移動装置は前記倉庫セルの間で前記貯蔵装置を移動させる。前記制御システムは、前記移動装置による前記倉庫セル間の移動を制御するように構成されている。According to another aspect of the invention, the invention provides a multi-level warehouse comprising two or more horizontally connected and/or stacked warehouse cells, a moving device and a control system. The warehouse cells house storage devices. The moving device moves the storage devices between the warehouse cells. The control system is configured to control the movement between the warehouse cells by the moving device.

本発明のもう一つの角度により、本発明はまたフレーム、複数のスタンド機構及び底板を含む立体倉庫を提供する。前記フレームは、複数の倉庫セルを定義するように配置する。前記倉庫セルは、水平及び垂直方向に配列される。前記倉庫セルには貯蔵装置を収める。前記複数のスタンド機構は前記フレーム上に設ける。各倉庫セルにおいて前記貯蔵装置を支持するように配置されている。前記底板は前記複数のスタンド機構の下方に設けられ、このうち前記スタンド機構と前記底板との間は移動空間と定義され、移動装置を収める。前記移動装置は、異なる倉庫セルの間で前記貯蔵装置を移動するように配置されている。According to another aspect of the present invention, the present invention also provides a multi-level warehouse including a frame, a plurality of stand mechanisms, and a base plate. The frame is arranged to define a plurality of warehouse cells. The warehouse cells are arranged in horizontal and vertical directions. A storage device is housed in the warehouse cells. The plurality of stand mechanisms are provided on the frame. The stand mechanisms are arranged to support the storage device in each warehouse cell. The base plate is provided below the plurality of stand mechanisms, and a moving space is defined between the stand mechanisms and the base plate, and houses a moving device. The moving device is arranged to move the storage device between different warehouse cells.

本発明の別の側面において、本発明はまた複数の異なる高さの貯蔵階層、複数の異なる高さの移動階層と昇降システムを含む立体倉庫を提供する。このうち、前記貯蔵階層は、複数の貯蔵空間を含み、前記貯蔵空間には貯蔵装置が配置される。前記移動階層は前記貯蔵階層の上方または下方に設置される移動装置のための移動空間を提供するように配置されている。前記昇降システムは、異なる移動階層間で前記貯蔵装置および/または前記移動装置を移動させるように配置する。このうち、前記貯蔵階層と前記移動階層の高さ比率は、≧4:1、又は≧5:1、又は≧6:1、又は≧7:1、又は≧8:1、又は≧9:1、又は≧10:1である。In another aspect of the present invention, the present invention also provides a multi-level warehouse including a plurality of storage levels of different heights, a plurality of movable levels of different heights, and a lifting system. The storage level includes a plurality of storage spaces, and a storage device is disposed in the storage space. The movable levels are disposed to provide a moving space for the movable devices disposed above or below the storage level. The lifting system is disposed to move the storage devices and/or the movable devices between the different movable levels. The height ratio of the storage level to the movable level is ≧4:1, or ≧5:1, or ≧6:1, or ≧7:1, or ≧8:1, or ≧9:1, or ≧10:1.

本発明の別の態様において、本発明はまた前記立体倉庫が複数の水平連結および/または積み重ね倉庫セルを含む立体倉庫貨物入庫方法を提供する。前記方法は、以下のステップを含む。貯蔵装置内に貨物を配置し、第1倉庫セル内に位置する。移動装置により前記貯蔵装置を前記第1倉庫セルのスタンド機構から離脱させる。前記移動装置により前記貯蔵装置を第2倉庫セルに移動する。また、前記移動装置により前記貯蔵装置を前記第2倉庫セルのスタンド機構にセットする。In another aspect of the present invention, the present invention also provides a cargo entry method for a multi-level warehouse, the multi-level warehouse including a plurality of horizontally linked and/or stacked warehouse cells. The method includes the following steps: Placing cargo in a storage device and positioning the storage device in a first warehouse cell; Using a moving device to detach the storage device from a stand mechanism of the first warehouse cell; Using the moving device to move the storage device to a second warehouse cell; Also, Using the moving device to set the storage device on the stand mechanism of the second warehouse cell.

本発明が提供する立体倉庫は倉庫セルからなり、倉庫セル内の空間の大部分が貯蔵空間である。貯蔵装置の大きさ及び積載重量と移動装置の内部部品が占める空間及びその積載重量から、移動装置の厚さと倉庫セル高さとの比が1/11-1/5であることを算出できる。すなわち、1つの倉庫セルの空間体積1に対する利用率は80〜90%に達することができる。移動装置が磁気浮上など他の方式を採用する場合、空間利用率は95%に達することができる。また、貨物は倉庫セル内の貯蔵装置内にあるため、貨物の積み重ねによる貨物損傷の可能性も低減される。The multi-story warehouse provided by the present invention is composed of warehouse cells, and most of the space within the warehouse cells is storage space. From the size and load weight of the storage device and the space occupied by the internal parts of the moving device and their load weight, it can be calculated that the ratio of the thickness of the moving device to the height of the warehouse cell is 1/11-1/5. In other words, the utilization rate of one space volume of one warehouse cell can reach 80-90%. If the moving device adopts other methods such as magnetic levitation, the space utilization rate can reach 95%. In addition, since the cargo is inside the storage device within the warehouse cell, the possibility of cargo damage due to cargo being piled up is also reduced.

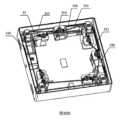

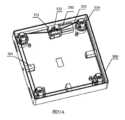

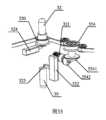

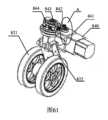

本発明は本体、リフト機構、走行機構、案内機構を備えるAGV(自動案内搬送装置)にも関連する。前記本体の内部は駆動アセンブリ、操舵アセンブリ、リフトアセンブリおよび電気部品を含む。前記リフト機構は前記リフトアセンブリと協働し、前記本体の上面からリフトロッドを突き出し又は引っ込める。前記走行機構は本体の下に設けられ、前記駆動アセンブリと操舵アセンブリとに協働するように配置されている。The present invention also relates to an AGV (automated guided vehicle) that includes a body, a lift mechanism, a traveling mechanism, and a guide mechanism. The interior of the body includes a drive assembly, a steering assembly, a lift assembly, and electrical components. The lift mechanism cooperates with the lift assembly to extend or retract a lift rod from the top surface of the body. The traveling mechanism is provided below the body and is arranged to cooperate with the drive assembly and the steering assembly.

前記ガイド機構は本体の下に設けられ、走行機構の走行方向を案内するように配置されている。前記走行機構は1つ又は複数の車輪アセンブリを含む。The guide mechanism is provided under the body and is arranged to guide the running direction of the running mechanism. The running mechanism includes one or more wheel assemblies.

1つの実施例では、車輪アセンブリは少なくとも1つまたは複数のガイド輪本体と、ガイド輪本体の中心に固定されたガイド輪シャフトを含む。In one embodiment, the wheel assembly includes at least one or more guide wheel bodies and a guide wheel shaft fixed to the center of the guide wheel body.

1つの実施例では、前記駆動アセンブリは駆動モータと動力伝達機構を含む。前記駆動モータは走行駆動力を出力する。In one embodiment, the drive assembly includes a drive motor and a power transmission mechanism. The drive motor outputs a driving force for traveling.

前記動力伝達機構は、先端の駆動輪、駆動従動輪及び末端の車輪軸を含む。The power transmission mechanism includes a driving wheel at the front end, a driving driven wheel, and a wheel axle at the rear end.

駆動モータの出力軸は、駆動輪で駆動従動輪に動力を伝達し、駆動従動輪から前記車輪軸に動力を伝達し、車輪本体を径方向に回転させる。The output shaft of the drive motor transmits power to the drive driven wheel via the drive wheel, and then transmits power from the drive driven wheel to the wheel shaft, causing the wheel body to rotate radially.

1つの実施例では、前記操舵アセンブリは操舵モータと操舵機構を含む。前記操舵モータから操舵動力が出力される。前記操舵機構は、操舵駆動輪、操舵従動輪及びこれと一体に連結する操舵フレームを備え、前記操舵従動輪は操舵フレーム、駆動従動輪と同軸に固定する。前記操舵フレームは車輪軸と固定する。前記操舵モータ出力軸は操舵駆動輪を介して操舵従動輪に動力を伝達し、操舵従動輪は操舵フレームに固定連結された駆動従動輪軸と車輪軸を一緒に回転させ、車輪本体の走行方向を変える。1つの実施例では、前記駆動モータの出力軸の端部と駆動輪軸との間に、動力伝達方向を変化させる転向機構をさらに備える。In one embodiment, the steering assembly includes a steering motor and a steering mechanism. Steering power is output from the steering motor. The steering mechanism includes a steering drive wheel, a steering driven wheel, and a steering frame integrally connected thereto, and the steering driven wheel is fixed coaxially with the steering frame and the driving driven wheel. The steering frame is fixed to the wheel axle. The steering motor output shaft transmits power to the steering driven wheel via the steering drive wheel, and the steering driven wheel rotates the driving driven wheel axle and the wheel axle fixedly connected to the steering frame together to change the running direction of the wheel body. In one embodiment, a turning mechanism for changing the power transmission direction is further provided between the end of the output shaft of the drive motor and the driving wheel axle.

1つの実施例では、前記操舵モータの出力軸の端部と操舵駆動輪軸との間に、動力伝達方向を変化させる転向機構をさらに備える。1つの実施例では、前記動力伝達機構は車輪従動輪をさらに備える。前記車輪従動輪の軸は転向機構を介して駆動用従動輪の軸と連結する。駆動従動輪は前記車輪従動輪に動力を伝達し、その後、車輪従動輪から車輪軸に伝達する。1つの実施例では、前記転向機構は互いに係合する傘歯車である。1つの実施例では前記リフトアセンブリは、リフトモータ、動力伝達機構と転向機構を含む。前記リフトモータはリフト動力を出力する。前記動力伝達機構はリフト駆動輪とリフト従動輪を含む。前記転向機構はリフト従動輪軸の末端とリフト動力の方向を変更するリフト機構の始端に接続されている。1つの実施例では前記リフト機構は、リフト機構の先端にあるギア、動力伝達ラック、リフトロッド、ロック機構を含む。前記リフト機構の始端にある前記ギアは前記転向機構と連結する。前記動力伝達ラックはラック側面にクロスバーが設けられる。前記動力伝達ラックは前記ギアに噛合する。前記ギアの回転に伴ってクロスバーを上下移動させる。前記リフトロッドの下端はクロスバーに対向し、クロスバーが前記ギアの回転に伴って上方に移動する時にリフトロッドを押し出す。前記ロック機構は前記リフトロッドに連結され、前記リフトロッドがプリセット位置に到達した時に前記リフトロッドをロックする。1つの実施例では、前記AGVは位置決めレバーをさらに備え、前記クロスバーの先端が前記クロスバーに対向する。前記ギアの回転に伴ってクロスバーが下方に移動する際に、位置決めレバーを前記本体の下面から突出させる。1つの実施例では、前記位置決めレバーは前記クロスバーと一体に設けられる。あるいは、位置決めレバー復帰構造をさらに備える。前記ギアの回転に伴って前記クロスバーが上方に移動して前記位置決めレバーから離間した時に、前記位置決めレバーを復帰させる。1つの実施例では、前記ガイド機構はガイド輪及びそのキャリヤと、ガイド輪電磁ソレノイドからなる少なくとも2組の互い方向に垂直な車輪アセンブリを含む。前記ガイド輪とそのキャリヤは、本体底部の溝に配置されている。前記ガイド輪電磁ソレノイドは溝内に配置され、ガイドフレームに固定され、ガイド輪が溝内から排出または収納されるのを制御する。1つの実施例では、前記AGVはさらに本体の底部の溝内に設けた位置決めセンサを含む。ガイド輪が走行面のガイド溝に正しく降ろされた後に信号を送信する。In one embodiment, the steering motor further includes a steering mechanism between the end of the output shaft of the steering motor and the steering drive wheel shaft, which changes the power transmission direction. In one embodiment, the power transmission mechanism further includes a wheel driven wheel. The axis of the wheel driven wheel is connected to the axis of the drive driven wheel via a steering mechanism. The drive driven wheel transmits power to the wheel driven wheel, and then transmits it from the wheel driven wheel to the wheel shaft. In one embodiment, the steering mechanism is a bevel gear that engages with each other. In one embodiment, the lift assembly includes a lift motor, a power transmission mechanism, and a steering mechanism. The lift motor outputs lift power. The power transmission mechanism includes a lift drive wheel and a lift driven wheel. The steering mechanism is connected to the end of the lift driven wheel shaft and the start of the lift mechanism that changes the direction of the lift power. In one embodiment, the lift mechanism includes a gear at the tip of the lift mechanism, a power transmission rack, a lift rod, and a lock mechanism. The gear at the start of the lift mechanism is connected to the steering mechanism. The power transmission rack is provided with a crossbar on a side of the rack. The power transmission rack meshes with the gear. The crossbar is moved up and down as the gear rotates. The lower end of the lift rod faces the crossbar, and pushes out the lift rod when the crossbar moves upward as the gear rotates. The lock mechanism is connected to the lift rod and locks the lift rod when the lift rod reaches a preset position. In one embodiment, the AGV further includes a positioning lever, and a tip of the crossbar faces the crossbar. When the crossbar moves downward as the gear rotates, the positioning lever is caused to protrude from the lower surface of the main body. In one embodiment, the positioning lever is provided integrally with the crossbar. Alternatively, a positioning lever return structure is further provided. When the crossbar moves upward as the gear rotates and is separated from the positioning lever, the positioning lever is returned. In one embodiment, the guide mechanism includes at least two sets of wheel assemblies perpendicular to each other, each set consisting of a guide wheel and its carrier, and a guide wheel electromagnetic solenoid. The guide wheel and its carrier are disposed in a groove at the bottom of the main body. The guide wheel electromagnetic solenoid is disposed in the groove and fixed to the guide frame, and controls the guide wheel to be ejected or retracted from the groove. In one embodiment, the AGV further includes a positioning sensor disposed in the groove at the bottom of the main body. It transmits a signal after the guide wheel is properly lowered into the guide groove of the running surface.

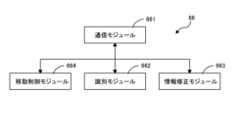

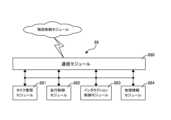

1つの実施例では、前記AGVはさらにタスク管理モジュール、移動制御モジュール、搬送制御モジュールを備える本体の内部にある制御装置を含む。前記タスク管理モジュールは、目標貨物および目標位置を含む搬送タスクを受信する。前記移動制御モジュールは、受信した走行経路または目標位置と現在位置から算出された走行経路に基づいて、駆動アセンブリ、操舵アセンブリを制御する。前記移動制御モジュールは、指示された走行経路または目標位置と現在の自車位置から算出される走行経路に基づいて、駆動アセンブリおよび操舵アセンブリを制御する。走行機構を予定された経路に従って走行及び/または操舵させること。前記搬送制御モジュールは目標貨物を確定した後、リフト機構が貨物の持ち上げを制御し、目的地の目標位置に到達した後、貨物を降ろすためにリフト機構の引き戻しを制御する。1つの実施例では、前記制御装置は、前記本体の上面外側および下面外側に配置された電子タグリーダ/ライタをさらに備え、前記目標貨物の位置を識別する。1つの実施例では、前記制御装置は、強制位置決めモジュールをさらに含む。走行が不安定であり、かつ目標位置に到達した後、その位置を確認または正確に修正する必要がある場合に、制御位置決めレバーが本体の下面から突出して位置決めする。1つの実施例では、前記制御装置は、移動制御モジュールおよび搬送制御モジュールを補助するための一種以上のセンサおよび/またはレーザSLAMまたは視覚VSLAMシステムをさらに含む。1つの実施例では、移動制御モジュールは走行経路に応じて操舵が必要な場合に、走行機構が90度回転するように操舵アセンブリを制御する。In one embodiment, the AGV further includes a control device inside the main body including a task management module, a movement control module, and a transport control module. The task management module receives a transport task including a target cargo and a target position. The movement control module controls a drive assembly and a steering assembly based on the received travel path or a travel path calculated from the target position and the current position. The movement control module controls the drive assembly and the steering assembly based on the instructed travel path or a travel path calculated from the target position and the current vehicle position. The travel mechanism is made to travel and/or steer according to a planned path. After the transport control module determines the target cargo, the lift mechanism controls the lifting of the cargo, and after reaching the target position at the destination, the lift mechanism controls the retraction to unload the cargo. In one embodiment, the control device further includes an electronic tag reader/writer arranged on the outer upper surface and the outer lower surface of the main body to identify the position of the target cargo. In one embodiment, the control device further includes a forced positioning module. A control positioning lever protrudes from the underside of the body for positioning when the travel is unstable and the position needs to be confirmed or precisely corrected after reaching the target position. In one embodiment, the control device further includes one or more sensors and/or a laser SLAM or visual VSLAM system to assist the movement control module and the transport control module. In one embodiment, the movement control module controls the steering assembly to rotate the

1つの実施例では、前記自動案内搬送装置の作業方法は走行経路を確定することを含む。前記走行経路は1以上の直線区間を含む。隣接する2つの直線区間が互いに直交する。自動案内搬送装置は走行経路に従って搬送目標位置に到達した後、リフト機構を突き出して目標貨物を持ち上げる。走行経路に従って目標貨物が目的地の目標位置に到達した後、リフト機構を引き戻して目標貨物を降ろす。1つの実施例では、前記作業方法はさらに、走行経路に従って搬送目標位置および目的地目標位置に到達した後、現在位置が搬送目標位置および目的地目標位置であるか否かを識別することを含む。1つの実施例では、前記作業方法はさらに搬送目標位置を確定した後、搬送目標位置における貨物が目標貨物であるか否かを識別することを含む。1つの実施例では、前記作業方法は前記目標貨物が倉庫セルの貯蔵空間の親通箱に位置し、前記親通箱の底部にID電子タグが設けられていることを含む。前記自動案内搬送装置は倉庫セルの移動空間を走行し、倉庫セル移動空間の底板にはID電子タグが設けられており、前記自動案内搬送装置はID電子タグを読み取って識別する。1つの実施例では、前記作業方法は搬送環境が不安定な場合に、前記自動案内搬送装置が目標位置に到達した時に、正確な位置決め後に位置決めレバーを用いて強制的に位置決めすることを含む。In one embodiment, the working method of the automatic guided transport device includes determining a travel path. The travel path includes one or more straight sections. Two adjacent straight sections are perpendicular to each other. After the automatic guided transport device reaches the transport target position according to the travel path, it protrudes the lift mechanism to lift the target cargo. After the target cargo reaches the destination target position according to the travel path, it retracts the lift mechanism to unload the target cargo. In one embodiment, the working method further includes identifying whether the current position is the transport target position and the destination target position after reaching the transport target position and the destination target position according to the travel path. In one embodiment, the working method further includes identifying whether the cargo at the transport target position is the target cargo after determining the transport target position. In one embodiment, the working method includes that the target cargo is located in a parent container in a storage space of a warehouse cell, and an ID electronic tag is provided on the bottom of the parent container. The automatic guided transport device travels in a moving space of a warehouse cell, and an ID electronic tag is provided on the bottom plate of the warehouse cell moving space, and the automatic guided transport device reads and identifies the ID electronic tag. In one embodiment, the method includes forcibly positioning the automatic guide and transport device using a positioning lever after accurate positioning when the transport environment is unstable and the automatic guide and transport device reaches the target position.

本発明において提供したAGV(自動誘導搬送装置)は厚みが薄く、占有スペースが小さく、しかも正確に運転できて、立体倉庫内部の移動空間と通路空間を節約できる。したがって、これを利用した立体倉庫の空間利用率を向上させることができる。The AGV (automated guided vehicle) provided in this invention is thin, occupies a small space, and can be operated accurately, saving movement space and aisle space inside a multi-story warehouse. Therefore, the space utilization rate of a multi-story warehouse using this can be improved.

本発明に基づく立体倉庫は以下の貨物入庫方法も提供され、以下の手順になる。輸送機器における貯蔵空間に立体倉庫をドッキングさせる。前記貯蔵空間と立体倉庫は1つまたは複数の倉庫セルを有する。移動装置で貯蔵空間における第1倉庫セルから入庫貯蔵装置を搬出し、かつ前記入庫貯蔵装置と第1倉庫セルのIDバインドを解除する。この時、前記貯蔵装置には貨物を有する。そして、移動装置で入庫貯蔵装置を立体倉庫中の第2倉庫セルに搬送し、入庫貯蔵装置と第2倉庫セルのIDをバインドする。1つの実施例では、前記の入庫方法はさらに、立体倉庫の1つまたは複数の倉庫セルと、輸送機器における貯蔵空間の1つまたは複数の倉庫セルとが直接ドッキングすることを含む。1つの実施例では、前記入庫方法はさらに、1つまたは複数の倉庫セルと輸送機器における貯蔵空間の1つまたは複数の倉庫セルを、ドッキングプレートまたはドッキングパイプを用いてドッキングすることを含む。1つの実施例では、前記ドッキングプレートまたはドッキングパイプは、移動装置のガイド構造を有する。1つの実施例では、前記ドッキングプレートまたはドッキングパイプ上のガイド構造が、前記倉庫セルにおけるガイド構造と同じである。1つの実施例では、ドッキングされた輸送機器における貯蔵空間の第1倉庫セルと立体倉庫の第2倉庫セルとは、同一または異なる倉庫階層に位置する。1つの実施例では、前記入庫方法は前記輸送機器がドローンである場合に、ドローンが前記立体倉庫のドローン接続口の上方でホバリングし、グラブハンドまたはリフトを介して立体倉庫にドッキングすることを含む。1つの実施例では、前記入庫方法はさらに、少なくとも入庫貯蔵装置の数、ドッキング面の倉庫セルの数、および現在利用可能な移動装置の数に基づいて、1回の最大搬送量を確定することを含む。1つの実施例では、前記入庫方法はさらに立体倉庫および輸送機器の貯蔵空間における現在のタスク量に基づいて、利用可能な移動装置を確定することを含む。1つの実施例では、前記貯蔵方法ではさらに、利用可能な移動装置は立体倉庫または輸送機器に属する。または前記移動装置は予備移動装置である。1つの実施例では、前記入庫方法は使用可能な移動装置の数が1つまたは複数である場合に、複数の移動装置が協調して入庫貯蔵装置を搬送することを含む。1つの実施例では、前記入庫方法はさらに、利用可能な前記移動装置に入庫貯蔵装置リストを送信し、かつ前記入庫貯蔵装置リストをリアルタイムに更新することを含む。1つの実施例では、前記入庫方法は、前記移動装置が貯蔵空間に入る時、前記入庫貯蔵装置リストに基づいて搬出される入庫貯蔵装置を識別することを含む。1つの実施例では、前記入庫方法はさらに、入庫貯蔵装置の数、立体倉庫における空き倉庫セルの位置および数に基づいて複数の第2倉庫セルを確定することを含む。1つの実施例では、前記入庫方法はさらに、入庫前に入庫貯蔵装置の数を取得し、及び入庫貯蔵装置数に応じて、立体倉庫出入口付近において入庫貯蔵装置数以上の複数の第2倉庫セルが空くように準備することを含む。1つの実施例では、前記入庫方法はさらに、入庫前に入庫貯蔵装置を輸送機器内の貯蔵空間出入口付近に搬送することを含む。1つの実施例では、前記入庫方法はさらに、前記入庫貯蔵装置はID電子タグを有する。前記移動装置は電子タグリーダ/ライタを有する。前記入庫貯蔵装置と第1倉庫セルのIDバインドを解除するステップは、入庫貯蔵装置のID電子タグを読み取り、タグ情報にある倉庫セルのID情報を修正することを含む。1つの実施例では、前記入庫方法はさらに、前記入庫貯蔵装置を輸送機器貯蔵空間における第1倉庫セルから搬出する際に、入庫貯蔵装置の電子タグ情報における倉庫セルのID情報を移動状態に変更し、前記入庫貯蔵装置を立体倉庫における第2倉庫セルに搬送した後,入庫貯蔵装置の電子タグ情報中の倉庫セルのID情報を第2倉庫セルの識別情報に修正することを含む。The present invention also provides a cargo storage method for a multi-story warehouse, which includes the following steps: Dock the multi-story warehouse to a storage space in a transport device. The storage space and the multi-story warehouse have one or more storage cells. The moving device removes an input storage device from a first storage cell in the storage space, and releases the ID binding between the input storage device and the first storage cell. At this time, the storage device has cargo. Then, the moving device transports the input storage device to a second storage cell in the multi-story warehouse, and binds the IDs of the input storage device and the second storage cell. In one embodiment, the input method further includes directly docking one or more storage cells in the multi-story warehouse with one or more storage cells in the storage space in the transport device. In one embodiment, the input method further includes docking one or more storage cells with one or more storage cells in the storage space in the transport device using a docking plate or a docking pipe. In one embodiment, the docking plate or the docking pipe has a guide structure of the moving device. In one embodiment, the guide structure on the docking plate or docking pipe is the same as the guide structure in the warehouse cell. In one embodiment, the first warehouse cell of the storage space in the docked transportation device and the second warehouse cell of the multi-level warehouse are located on the same or different warehouse levels. In one embodiment, the warehousing method includes, when the transportation device is a drone, hovering above the drone connection port of the multi-level warehouse and docking to the multi-level warehouse via a grab hand or a lift. In one embodiment, the warehousing method further includes determining a maximum amount of transport at one time based on at least the number of warehousing storage devices, the number of warehouse cells on the docking surface, and the number of currently available mobile devices. In one embodiment, the warehousing method further includes determining an available mobile device based on the current task amount in the storage space of the multi-level warehouse and the transportation device. In one embodiment, the storage method further includes the available mobile device belonging to the multi-level warehouse or the transportation device. Or the mobile device is a reserve mobile device. In one embodiment, the method of entering the warehouse includes, when the number of available mobile devices is one or more, a plurality of mobile devices transporting the incoming storage devices in cooperation with each other. In one embodiment, the method of entering the warehouse further includes transmitting a list of incoming storage devices to the available mobile devices and updating the list of incoming storage devices in real time. In one embodiment, the method of entering the warehouse further includes, when the mobile device enters the storage space, identifying an incoming storage device to be removed based on the list of incoming storage devices. In one embodiment, the method of entering the warehouse further includes determining a plurality of second warehouse cells based on the number of incoming storage devices and the positions and number of vacant warehouse cells in the multi-story warehouse. In one embodiment, the method of entering the warehouse further includes obtaining the number of incoming storage devices before entering the warehouse, and preparing a plurality of second warehouse cells equal to or greater than the number of incoming storage devices to be vacant near an entrance/exit of the multi-story warehouse according to the number of incoming storage devices. In one embodiment, the method of entering the warehouse further includes transporting the incoming storage devices to a vicinity of an entrance/exit of the storage space in the transport device before entering the warehouse. In one embodiment, the receiving method further includes the receiving storage device having an ID electronic tag, and the moving device having an electronic tag reader/writer. The step of releasing the ID binding between the receiving storage device and the first warehouse cell includes reading the ID electronic tag of the receiving storage device and correcting the ID information of the warehouse cell in the tag information. In one embodiment, the receiving method further includes changing the ID information of the warehouse cell in the electronic tag information of the receiving storage device to a moving state when the receiving storage device is removed from the first warehouse cell in the transport equipment storage space, and after transporting the receiving storage device to a second warehouse cell in a multi-story warehouse, correcting the ID information of the warehouse cell in the electronic tag information of the receiving storage device to the identification information of the second warehouse cell.

本発明の立体倉庫に基づいて、立体倉庫の貨物出庫方法を提供する。下記手順に従う。立体倉庫と輸送機器の貯蔵空間とをドッキングさせる。前記貯蔵空間と立体倉庫が1つまたは複数の倉庫セルを有することを特徴とする。移動装置で立体倉庫の第3倉庫セルから出庫貯蔵装置を搬出し、かつ前記入庫貯蔵装置と第3倉庫セルとのIDバインドを解除する。前記貯蔵装置は出庫貨物を有する。そして、移動装置で出庫貯蔵装置を輸送機器貯蔵空間における第4倉庫セルに搬送し、かつ出庫貯蔵装置と第4倉庫セルのIDをバインドする。Based on the multi-story warehouse of the present invention, a cargo retrieval method for a multi-story warehouse is provided. The method follows the steps below. The multi-story warehouse is docked with a storage space for transport equipment. The storage space and the multi-story warehouse are characterized in having one or more warehouse cells. A moving device removes an outgoing storage device from a third warehouse cell of the multi-story warehouse, and releases the ID binding between the incoming storage device and the third warehouse cell. The storage device has outgoing cargo. Then, the moving device transports the outgoing storage device to a fourth warehouse cell in the transport equipment storage space, and binds the ID of the outgoing storage device to the fourth warehouse cell.

本発明の立体倉庫に基づいて、第1立体倉庫間の貨物交換方法も提供される。下記手順に従う。第1立体倉庫と第2立体倉庫とをドッキングさせる、前記第1立体倉庫と前記第2立体倉庫がそれぞれ複数のセルを含む。移動装置で第1立体倉庫の第1倉庫セルから第1貯蔵装置を搬出し、かつ前記第1貯蔵装置と第1倉庫セルとのIDバインドを解除する。第1移動装置で第1貯蔵装置を第2立体倉庫の第2倉庫セルに搬送し、第1貯蔵装置と第2倉庫セルのIDをバインドする。第1移動装置で第2立体倉庫の第3の倉庫セルから第2貯蔵装置を搬出し、前記第2貯蔵装置と第2倉庫セルとのIDバインドを解除する。第1移動装置で第2貯蔵装置を第1立体倉庫の第4倉庫セルに搬送する。第2貯蔵装置と第4倉庫セルのIDをバインドする。Based on the multi-story warehouse of the present invention, a cargo exchange method between a first multi-story warehouse is also provided. The method follows the steps below. A first multi-story warehouse and a second multi-story warehouse are docked, and the first multi-story warehouse and the second multi-story warehouse each include a plurality of cells. A mobile device is used to remove a first storage device from a first warehouse cell of the first multi-story warehouse, and the ID binding between the first storage device and the first warehouse cell is released. The first mobile device is used to transport the first storage device to a second warehouse cell of the second multi-story warehouse, and the ID binding between the first storage device and the second warehouse cell is released. The first mobile device is used to remove a second storage device from a third warehouse cell of the second multi-story warehouse, and the ID binding between the second storage device and the second warehouse cell is released. The first mobile device is used to transport the second storage device to a fourth warehouse cell of the first multi-story warehouse. The ID binding between the second storage device and the fourth warehouse cell is released.

本発明は、空間利用率の高い立体倉庫に関し、貨物の入出庫時に2つの立体倉庫を直接ドア対ドアに、層間の全体または一部をドッキングして、異なる層で同時に貨物を搬送することができ、従来の倉庫の貨物出庫と入庫と比較して、効率が非常に高く、短時間で大量の貨物の運搬作業を完了することができる。The present invention relates to a multi-story warehouse with high space utilization rate. When cargo is being loaded or unloaded, two multi-story warehouses can be directly docked door-to-door, with the entire or partial inter-floor docking, allowing cargo to be transported simultaneously on different floors. Compared with the loading and unloading of cargo in conventional warehouses, this is highly efficient and can complete the transportation of large amounts of cargo in a short period of time.

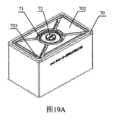

本発明はまた第1本体、仕分リング爪と第1ID電子タグを含む子通箱にも関する。前記第1本体に開口部と対応の箱蓋が設けられ、箱蓋は1つまたは複数の鎖によって第1本体と閉合しロックされ、かつ第1本体と貨物を貯蔵する貯蔵空間を定義する。前記仕分リング爪は第1本体または箱蓋に設けられる。前記第1ID電子タグは、少なくとも子通箱のID情報および内蔵貨物の物流情報を記録するように構成されている。1つの実施例では、前記子通箱内の物流情報は少なくとも、内蔵貨物情報および貨物流通における位置変化情報を含む。一実施形態では、第1本体と箱蓋の材料は硬質材料である。1つの実施例では、前記ロックは荷受人の身元確認に応じて開く構成である。1つの実施例では、前記貯蔵空間は取り出すことができない緩衝構造を含む。1つの実施例では、前記貯蔵空間内の貨物は追加の包装が必要ない。The present invention also relates to a sub-transport box including a first body, a sorting ring claw, and a first ID electronic tag. The first body is provided with an opening and a corresponding box cover, and the box cover is closed and locked to the first body by one or more chains, and defines a storage space for storing the first body and cargo. The sorting ring claw is provided on the first body or the box cover. The first ID electronic tag is configured to record at least ID information of the sub-transport box and logistics information of the cargo contained therein. In one embodiment, the logistics information in the sub-transport box includes at least the cargo contained therein and position change information in cargo distribution. In one embodiment, the material of the first body and the box cover is a hard material. In one embodiment, the lock is configured to open in response to identification of the consignee. In one embodiment, the storage space includes a buffer structure that cannot be removed. In one embodiment, the cargo in the storage space does not require additional packaging.

本発明はまた、子通箱と親通箱を含む物流用親子通箱に関し、子通箱の第1ID電子タグは少なくとも、それと親通箱のIDバインド情報を記録するように構成される。前記親通箱は第2本体、搬送構造及び第2ID電子タグを含む。前記第2本体は1つまたは複数の子通箱を収める。前記搬送構造は第2本体に設けられ、移動装置と協働するように配置されている。前記第2ID電子タグは少なくとも、親通箱とその位置に関する関連情報を記録する。1つの実施例では、前記第2本体の上部には子通箱を上面から取り出ために開放される。1つの実施例では、前記第2本体の側面には子通箱を側面から取り出すための開閉可能なサイドドアが設けられる。1つの実施例では、前記搬送構造は移動装置との位置決めのための第2本体底部に配置された位置決め溝である。1つの実施例では、前記搬送構造は第2本体上部に配置された取手であり、第2搬送構造としての移動装置内のロボットと協働する。1つの実施例では、前記搬送構造は第2本体の上部に設けられた吸着装置であり、第2搬送構造としての移動装置における吸着機構と協働する。1つの実施例では、親通箱の位置は倉庫セルであり、その位置に関する情報は、親通箱とその位置の識別バインディング情報である。1つの実施例では、複数の子通箱は複数の仕様を含み、親通箱のサイズは同じかまたは異なる仕様の複数の子通箱の組み合わせとフィットするように設計されており、親通箱の容積をフルに活用することができる。The present invention also relates to a parent-child transport box for logistics, including a child transport box and a parent transport box, and the first ID electronic tag of the child transport box is configured to record at least ID binding information of the child transport box and the parent transport box. The parent transport box includes a second body, a conveying structure, and a second ID electronic tag. The second body accommodates one or more child transport boxes. The conveying structure is provided on the second body and arranged to cooperate with a moving device. The second ID electronic tag records at least relevant information about the parent transport box and its position. In one embodiment, the upper part of the second body is opened to remove the child transport box from the top surface. In one embodiment, the side of the second body is provided with an openable side door to remove the child transport box from the side. In one embodiment, the conveying structure is a positioning groove arranged on the bottom of the second body for positioning with the moving device. In one embodiment, the conveying structure is a handle arranged on the upper part of the second body, and cooperates with a robot in the moving device as the second conveying structure. In one embodiment, the transport structure is a suction device provided on the upper part of the second body, and cooperates with a suction mechanism in the moving device as the second transport structure. In one embodiment, the location of the parent transport box is a warehouse cell, and the information about the location is identification binding information of the parent transport box and its location. In one embodiment, the multiple child transport boxes include multiple specifications, and the size of the parent transport box is designed to fit a combination of multiple child transport boxes of the same or different specifications, so that the volume of the parent transport box can be fully utilized.

本発明はまた、子親通箱ベースの物流システムにも関する。1つまたは複数の移動倉庫および/または固定倉庫、複数の前記物流子親通箱を含む。前記移動倉庫および/または固定倉庫が1つまたは複数の倉庫セルを含む。このうち、入荷後の貨物は子通箱内に配置され、子通箱は親通箱内に配置され、親通箱は一つの倉庫セルに収容される。ここで、前記倉庫セル、親通箱、子通箱および貨物は互いに関連している。移動倉庫または輸送機器を介して、貨物を内蔵した子通箱を荷受人に届ける。1つの実施例では、前記固定倉庫は複数の倉庫セルを有する立体倉庫を含む。1つの実施例では、移動倉庫は輸送機器と前記輸送機器上に配置された1つまたは複数の倉庫セルを有する立体倉庫を含む。1つの実施例では、前記物流システムはさらに、移動倉庫または固定倉庫内に配置され、次の出庫の物流先に応じて子通箱を仕分けする仕分装置を含む。1つの実施例では、前記物流システムはさらに宅配ロボットを含み、前記宅配ロボットは親通箱を収容するための1つまたは複数の倉庫セルを含む。1つの実施例では、前記固定倉庫は宅配便ロッカーを含み、それは親子通箱を収容するための1つまたは複数の倉庫セルを含む。The present invention also relates to a child/parent transit box-based logistics system. The system includes one or more mobile warehouses and/or fixed warehouses, and a plurality of the child/parent transit boxes. The mobile warehouse and/or fixed warehouse includes one or more warehouse cells. Among these, the cargo after arrival is placed in the child transit box, the child transit box is placed in the parent transit box, and the parent transit box is stored in one warehouse cell. Here, the warehouse cell, the parent transit box, the child transit box, and the cargo are related to each other. The child transit box containing the cargo is delivered to the consignee via the mobile warehouse or a transport device. In one embodiment, the fixed warehouse includes a multi-level warehouse having a plurality of warehouse cells. In one embodiment, the mobile warehouse includes a multi-level warehouse having a transport device and one or more warehouse cells arranged on the transport device. In one embodiment, the logistics system further includes a sorting device arranged in the mobile warehouse or fixed warehouse, which sorts the child transit boxes according to the logistics destination of the next outgoing shipment. In one embodiment, the logistics system further includes a home delivery robot, and the home delivery robot includes one or more warehouse cells for storing the parent transit boxes. In one embodiment, the fixed warehouse includes a parcel locker, which includes one or more warehouse cells for housing parent and child parcels.

本発明はまた、親子通箱の貨物情報の記録方法にも関する。下記手順を含む。子通箱に貨物を配置し、少なくとも子通箱の第1ID電子タグに貨物情報を記録する。子通箱を親通箱内に配置し、子通箱の第1ID電子タグに子通箱と親通箱のID情報を記録する。親通箱を倉庫セルに配置し、親通箱の第2ID電子タグに親通箱と前記倉庫セルのIDバインド情報を記録する。そして、前記倉庫セル、親通箱とサブ通箱の前記バインド情報を関連付ける。1つの実施例では、貨物関連方法はさらに親通箱が位置する倉庫セルを変更する際に、前記親通箱と倉庫セルとのバインドを変更することを含む。1つの実施例では、貨物関連方法はさらに、子通箱が位置する親通箱を変更する際に、子通箱と親通箱とのバインドを変更することを含む。The present invention also relates to a method for recording cargo information of a parent and child transport box. The method includes the following steps: Placing cargo in the child transport box and recording cargo information in at least a first ID electronic tag of the child transport box; Placing the child transport box in a parent transport box and recording ID information of the child transport box and the parent transport box in the first ID electronic tag of the child transport box; Placing the parent transport box in a warehouse cell and recording ID binding information of the parent transport box and the warehouse cell in the second ID electronic tag of the parent transport box; and associating the binding information of the warehouse cell, the parent transport box and the sub transport box. In one embodiment, the cargo-related method further includes changing the binding between the parent transport box and the warehouse cell when changing the warehouse cell in which the parent transport box is located. In one embodiment, the cargo-related method further includes changing the binding between the child transport box and the parent transport box when changing the parent transport box in which the child transport box is located.

本発明では、貨物は常に子通箱内にあり、子通箱は異なる物流機器内を流通し、かつ流通中の親通箱、倉庫セルとの相関関係の変化をリアルタイムに記録し、物流システムにおける貨物の位置をリアルタイムに得ることができ、システム内の貨物を管理監視するためのデータサポートを提供する。親通箱は立体倉庫の倉庫セルに貯蔵されているため、貨物がバックログ、プッシュバックになることはない。子通箱はいろんな形状やサイズの貨物に適合する様々な仕様がある。したがって、本発明の貨物は既存物流システムにおける様々な包装テープ、親通箱、発泡スチロール箱、充填材などを節約し、かつ親子通箱は再利用することができるため、より環境に優しい。貨物輸送装置はすべて同じ仕様の立体倉庫であり、子通箱を収める親通箱は各貨物輸送装置で共通であるため、貨物の受け渡し時に、現在の貨物輸送装置から別の貨物輸送装置に直接親通箱を運ぶだけで、貨物の輸送が迅速化され、物流効率が向上する。In the present invention, the cargo is always in the child transport box, which circulates through different logistics equipment, and the changes in the correlation between the parent transport box and the warehouse cell during circulation are recorded in real time, so that the position of the cargo in the logistics system can be obtained in real time, providing data support for managing and monitoring the cargo in the system. Since the parent transport box is stored in the warehouse cell of the multi-level warehouse, the cargo will not be backlogged or pushed back. The child transport box has various specifications that are suitable for cargo of various shapes and sizes. Therefore, the cargo of the present invention saves various packaging tapes, parent transport boxes, polystyrene foam boxes, fillers, etc. in the existing logistics system, and the parent and child transport boxes can be reused, making it more environmentally friendly. Since all the cargo transport devices are multi-level warehouses with the same specifications and the parent transport boxes that contain the child transport boxes are common to each cargo transport device, when the cargo is delivered, the parent transport box can be directly transported from the current cargo transport device to another cargo transport device, which speeds up the transportation of the cargo and improves logistics efficiency.

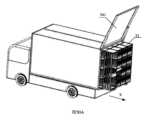

本発明はまた、立体倉庫、貯蔵装置、移動装置、仕分装置および輸送機器を含む移動倉庫に関する。ここで、前記立体倉庫は複数の倉庫セルを含み、前記倉庫セルは積み重ねられた貯蔵空間と移動空間を含む。前記貯蔵装置は倉庫セル中の貯蔵空間に収容される。前記移動装置は前記貯蔵装置の搬送のために、複数の倉庫セルの移動空間からなる空間で移動するように配置される。前記仕分装置は貯蔵装置中の貨物を仕分するために、複数の隣接する倉庫セルを占有するように配置される。前記輸送機器は前記立体倉庫を運ぶために使用され、移動機能を提供する。1つの実施例では、前記輸送機器は筐体フレームと筐体カバー、前記筐体フレームは前記筐体カバーと連結し、内部空間を有する筐体本体を構成する。前記立体倉庫は前記筐体本体の内部空間に設けられている。1つの実施例では、前記囲い構造は1つまたは複数の筐体ドアを含み、前記筐体ドアの面積は立体倉庫における倉庫セルの整数倍である。1つの実施例では、前記筐体ドアは筐体フレームの側面および/または背面に設けられた第1筐体ドアまたは筐体の上面にドローンとドッキングする第2筐体ドアを含む。1つの実施例では、前記移動倉庫は、前記筐体ドアと前記筐体フレームにそれぞれ両端が連結された複数の支持棒をさらに備え、前記筐体ドアが開いた時に支持固定される。1つの実施例では、前記移動倉庫は昇降レール、昇降スタンド及びドッキングプレートを備える昇降ドッキング装置を含む。昇降レールは前記筐体ドア内の筐体フレームに固定される。前記昇降スタンドは前記昇降レール機構に協働するように設けられ、前記レールに沿って上昇または下降可能である。前記ドッキングプレートの一端は前記昇降スタンドの先端に可動連結される。上面は移動装置スタンド機構である。前記ドッキングプレートは筐体ドアが開いた時に箱の空間外に開き、筐体ドアが閉じられた時に収納することができる。1つの実施例では、前記ドッキングプレートの長さは1つ倉庫セルの幅に適合する。または筐体ドアの幅に適合する。1つの実施例では、前記移動倉庫は筐体フレームの底部に配置されたX-Y駆動テーブルをさらに含み、前記立体倉庫は前記X-Y駆動テーブルに固定される。1つの実施例では、前記筐体ドアは前記X-Y駆動テーブルの長さ又は幅に適合する。1つの実施例では、前記移動倉庫は筐体フレームと車体との間に配置されたエアサスペンションをさらに含む。1つの実施例では、前記移動倉庫はさらに、通信モジュール、ナビゲーションモジュール及びドッキング制御モジュールを含む制御システムを備える。前記通信モジュールはクラウドシステムと情報を通信するように構成される。前記ナビゲーションモジュールは計画されたルートに基づいて、車両の走行ルートを確定するために使用される。前記ドッキング制御モジュールは、前記第2移動倉庫に応じて前記ドッキングモードを確定するように構成され、前記確定されたドッキングモードに従って関連部品の動作を制御する。1つの実施例では、前記制御システムはリアルタイムの地理的位置を取得し、通信モジュールを介してクラウドシステムに送信する地理的位置測位装置をさらに含む。1つの実施例では、前記ドッキング制御モジュールは昇降ドッキング装置制御ユニットと筐体ドア制御ユニットを備える。前記筐体ドア制御ユニットは前記筐体ドアの開閉を制御する。前記昇降ドッキング装置制御ユニットはドッキングプレートの昇降、開閉を制御する。1つの実施例では、前記昇降ドッキング装置の制御ユニットは、下記センサの1つまたは複数を含む。ドッキングプレート位置決めセンサは、ドッキングプレートが立体倉庫の倉庫セルと正確にドッキングする際に、ドッキング完了信号を発する。リフティング位置決めセンサは、ドッキングプレートが予定している第2移動倉庫の底部の位置に到達し、第2移動倉庫を安全に持ち上げることができる時に、位置決め信号を発する。また、倉庫セル位置決めセンサは、第2移動倉庫の倉庫セルが立体倉庫内の倉庫セルと正確にドッキングした場合に、ドッキング完了信号を発する。1つの実施例では、前記ドッキング制御モジュールはX-Y駆動テーブル制御ユニットをさらに備え、X-Y駆動テーブルをX方向またはY方向に移動するように構成され、前記立体倉庫を筐体外へ予定距離だけ移動させる。1つの実施例では、前記移動倉庫はさらに、エアサスペンション制御モジュールを備え、ドッキング時にエアサスペンションの空気圧を調整するように構成され、立体倉庫のレベルを調整する。1つの実施例では、移動倉庫内の前記移動装置はAGVを含む。1つの実施例では、前記AGVは本体、リフト機構、走行機構とガイド機構を備える、前記本体の内部は駆動アセンブリ、操舵アセンブリ、リフトアセンブリ及び電気部品を含む。前記リフト機構は前記リフトアセンブリに係合する。前記本体の上面から突出または引き込むように配置する。前記走行機構は本体の下に設けられ、前記駆動アセンブリと操舵アセンブリとが係合する。前記ガイド機構は本体の下に設けられ、走行機構の走行を案内する。1つの実施例では、前記仕分装置は支持ユニット、移動ユニット及び仕分ロボットを含む。前記支持ユニットは、少なくとも1つの仕分セルと接続する。前記仕分セルが貨物を収める親通箱を載置する。前記仕分セルは倉庫セルに接続する。前記移動ユニットは前記支持ユニットに可動連結しており、前記支持ユニットに沿って複数の仕分セル間を移動可能である。前記仕分ロボットは前記移動ユニットに接続され、仕分けタスクに従って貨物を掴み取る。前記移動ユニットの移動に伴って、第1親通箱から第2親通箱に貨物を仕分する。1つの実施例では、前記移動倉庫中の前記貯蔵装置は親子通箱を含む。子通箱は貨物を内蔵し、親通箱は1つまたは複数の子通箱を内蔵し、倉庫セル内の貯蔵空間に配置される。親通箱は内蔵の子通箱とその所在的倉庫セルのIDに関連付けられている。The present invention also relates to a mobile warehouse including a multi-level warehouse, a storage device, a moving device, a sorting device, and a transport device. Here, the multi-level warehouse includes a plurality of warehouse cells, and the warehouse cells include stacked storage spaces and a moving space. The storage device is accommodated in the storage space in the warehouse cells. The moving device is arranged to move in a space consisting of the moving spaces of the plurality of warehouse cells for transporting the storage device. The sorting device is arranged to occupy a plurality of adjacent warehouse cells for sorting cargo in the storage device. The transport device is used to transport the multi-level warehouse and provides a moving function. In one embodiment, the transport device is a housing frame and a housing cover, and the housing frame is connected to the housing cover to form a housing body having an internal space. The multi-level warehouse is provided in the internal space of the housing body. In one embodiment, the enclosure structure includes one or more housing doors, and the area of the housing door is an integer multiple of the warehouse cell in the multi-level warehouse. In one embodiment, the housing door includes a first housing door provided on the side and/or back of the housing frame or a second housing door that docks with a drone on the top surface of the housing. In one embodiment, the mobile warehouse further includes a plurality of support rods each connected at both ends to the housing door and the housing frame, and supported and fixed when the housing door is opened. In one embodiment, the mobile warehouse includes a lifting and docking device including a lifting rail, a lifting stand, and a docking plate. The lifting rail is fixed to the housing frame in the housing door. The lifting stand is provided to cooperate with the lifting rail mechanism and can rise or fall along the rail. One end of the docking plate is movably connected to the tip of the lifting stand. The upper surface is a mobile device stand mechanism. The docking plate opens outside the space of the box when the housing door is opened, and can be stored when the housing door is closed. In one embodiment, the length of the docking plate fits the width of one warehouse cell. Or fits the width of the housing door. In one embodiment, the mobile warehouse further includes an X-Y driving table arranged at the bottom of the housing frame, and the multi-level warehouse is fixed to the X-Y driving table. In one embodiment, the housing door fits the length or width of the X-Y driving table. In one embodiment, the mobile warehouse further includes an air suspension disposed between the housing frame and the vehicle body. In one embodiment, the mobile warehouse further includes a control system including a communication module, a navigation module, and a docking control module. The communication module is configured to communicate information with a cloud system. The navigation module is used to determine a driving route of the vehicle based on a planned route. The docking control module is configured to determine the docking mode according to the second mobile warehouse, and controls the operation of related parts according to the determined docking mode. In one embodiment, the control system further includes a geographic positioning device that obtains a real-time geographic position and transmits it to a cloud system via the communication module. In one embodiment, the docking control module includes a lifting docking device control unit and a housing door control unit. The housing door control unit controls the opening and closing of the housing door. The lifting docking device control unit controls the lifting, opening and closing of a docking plate. In one embodiment, the control unit of the lifting docking device includes one or more of the following sensors: The docking plate positioning sensor issues a docking completion signal when the docking plate accurately docks with the warehouse cell of the multi-level warehouse. The lifting positioning sensor issues a positioning signal when the docking plate reaches the planned position of the bottom of the second mobile warehouse and the second mobile warehouse can be safely lifted. The warehouse cell positioning sensor also issues a docking completion signal when the warehouse cell of the second mobile warehouse accurately docks with the warehouse cell in the multi-level warehouse. In one embodiment, the docking control module further includes an X-Y drive table control unit configured to move the X-Y drive table in the X direction or the Y direction to move the multi-level warehouse a planned distance outside the housing. In one embodiment, the mobile warehouse further includes an air suspension control module configured to adjust the air pressure of the air suspension during docking to adjust the level of the multi-level warehouse. In one embodiment, the moving device in the mobile warehouse includes an AGV. In one embodiment, the AGV includes a main body, a lift mechanism, a traveling mechanism and a guide mechanism, and the inside of the main body includes a drive assembly, a steering assembly, a lift assembly and an electrical component. The lift mechanism engages with the lift assembly. The lift mechanism is arranged to protrude or retract from the upper surface of the main body. The travel mechanism is provided under the main body, and the drive assembly and the steering assembly engage with each other. The guide mechanism is provided under the main body and guides the travel of the travel mechanism. In one embodiment, the sorting device includes a support unit, a moving unit, and a sorting robot. The support unit is connected to at least one sorting cell. The sorting cell places a parent transit box containing cargo. The sorting cell is connected to a warehouse cell. The moving unit is movably connected to the support unit and can move between a plurality of sorting cells along the support unit. The sorting robot is connected to the moving unit and grabs the cargo according to a sorting task. As the moving unit moves, the sorting robot sorts the cargo from a first parent transit box to a second parent transit box. In one embodiment, the storage device in the mobile warehouse includes a parent-child transit box. The child transit box contains cargo, and the parent transit box contains one or more child transit boxes and is arranged in a storage space in a warehouse cell. A parent shipping box is associated with the ID of the built-in child shipping box and the warehouse cell in which it is located.

また、1つの実施例では、本発明はさらに移動倉庫の貨物輸送方法を提供する。下記手順を含む。その輸送距離内の貨物受渡タスクを取得する。前記貨物受渡タスクはドッキング地点とドッキングされた第2移動倉庫または固定倉庫を含む。ドッキング地点へ移動中に受け渡す予定の貨物を仕分すること。また、ドッキング地点で第2移動倉庫と固定倉庫との間で貨物を受け渡す。1つの実施例では、前記移動倉庫の貨物輸送方法はクラウドシステムと情報通信し、クラウドから送信された貨物受渡タスクを受信することを含む。1つの実施例では、貨物受渡タスクの受信と同時に、計画された走行経路を受信する。または、現在の位置とドッキング地点に基づいて走行ルートを計算する。1つの実施例では、前記移動倉庫の貨物輸送方法はさらに、貨物受渡タスクに応じて貨物仕分けリストを取得する。前記貨物仕分けリストに従って貨物を仕分する。1つの実施例では、貨物の仕分けリストは貨物の受渡タスクを受信と同時に、クラウドから受信される。または、立体倉庫内の貨物情報とドッキング地点から貨物仕分けリストを確定する。In one embodiment, the present invention further provides a method for transporting cargo from a mobile warehouse, which includes the following steps: Obtain a cargo delivery task within the transport distance. The cargo delivery task includes a docking point and a docked second mobile warehouse or a fixed warehouse. Sort the cargo to be delivered during the transport to the docking point. Also, deliver the cargo between the second mobile warehouse and the fixed warehouse at the docking point. In one embodiment, the cargo transport method for the mobile warehouse includes communicating with a cloud system and receiving a cargo delivery task sent from the cloud. In one embodiment, a planned driving route is received simultaneously with receiving the cargo delivery task. Or, a driving route is calculated based on the current position and the docking point. In one embodiment, the cargo transport method for the mobile warehouse further includes obtaining a cargo sorting list according to the cargo delivery task. Sort the cargo according to the cargo sorting list. In one embodiment, the cargo sorting list is received from the cloud simultaneously with receiving the cargo delivery task. Or, the cargo sorting list is determined from the cargo information in the multi-level warehouse and the docking point.

本発明が提供する移動倉庫は貨物を輸送する時、ともに、貨物貯蔵機能も兼ね備えている。貨物を受渡す前に移動中に貨物の物流方向に従って仕分を完了する。移動倉庫に貯蔵される貨物の規模は大小柔軟で、多様なドッキングモード、ビッグデータに基づく貨物仕分けアルゴリズム、貨物交換アルゴリズム、走行経路アルゴリズムなどにより、輸送効率とドッキング時の貨物交換効率を向上させることができ、全体として貨物の滞留時間を短縮した。したがって、本発明における物流システムの貨物輸送は柔軟かつ効率的である。The mobile warehouse provided by the present invention has a cargo storage function while transporting cargo. Sorting is completed according to the logistics direction of the cargo while in motion before it is handed over. The size of the cargo stored in the mobile warehouse can be flexible, large or small, and by using various docking modes, cargo sorting algorithms based on big data, cargo exchange algorithms, driving route algorithms, etc., the transportation efficiency and cargo exchange efficiency during docking can be improved, and the overall cargo dwell time is shortened. Therefore, the cargo transportation of the logistics system in the present invention is flexible and efficient.

本発明はまた、バランスアーム、グラブモジュール及び運動駆動部を備える立体倉庫に適用される仕分ロボットに関する。前記バランスアームは移動過程を円滑に保つ。貨物をグラブするための前記グラブモジュールは、前記バランスアームの末端に取り付けられている。前記運動駆動部は前記バランスアームに連結され、バランスアームの伸縮と移動、及びグラブモジュールで貨物を掴み取ると降ろす。1つの実施例では、前記バランスアームは、第1関節によって連結された少なくとも2つのアームを含む。1つの実施例では、前記アームは少なくとも第2関節によって連結された上アームと下アームとを含み、一方のアームの上アームと他方のアームの下アームとは第1関節を介して連結されている。1つの実施例では、第1関節が連結された2つのアームは収縮状態で並列に隣接している。1つの実施例では、第2関節可動は収縮状態で上腕と下腕とが互いに協働して連結される。1つの実施例では、前記グラブモジュールは、グラブ本体と前記グラブ本体の端部に固定されたグラブを備える。前記グラブ本体はバランスアームの下アームの先端に固定される。前記グラブは前記グラブ本体の先端に可動接続されている。1つの実施例では、前記グラブモジュールは前記グラブ本体に連結され、仕分ける貨物を識別する識別部をさらに備える。1つの実施例では、前記グラブは複数のグラブ爪を含み、各グラブ爪は、前記グラブ本体に個別に可動連結され、前記貨物との接触部の全体形状、大きさ、位置の片方または両方を変更する。1つの実施例では、前記グラブ爪は吸着式および/または機械式を採用する。1つの実施例では、前記機械式グラブ爪は貨物の取手にセットされるリング爪を有する。1つの実施例では、前記グラブ本体は各グラブ爪に対応するガイドレールを備え、グラブ爪はレールスライダに固定されている。1つの実施例では、前記グラブモジュールは前記グラブ本体に可動連結された減衰プレートをさらに備え、グラブが貨物を掴み取る際に、グラブと貨物の間の空間にフィットし、貨物の揺れを抑制する。1つの実施例では、前記識別ユニットは貨物ID電子タグリーダ/ライタである。1つの実施例では、前記ID電子タグリーダ/ライタは、RFIDリーダ/ライタまたは2次元コードリーダ/ライタである。1つの実施例では、前記認識部は前記貨物の画像を取得して前記貨物を識別する画像識別ユニットである。1つの実施例では、前記画像識別ユニットはカメラと画像識別サブユニットとを含み、前記カメラは貨物または貨物ID電子タグ画像を取得し、前記画像識別サブユニットは取得した画像に基づいて貨物を識別する。1つの実施例では、前記駆動ユニットはバランスアームの展開および引き戻しを制御する関節アクチュエータを含む。1つの実施例では、前記関節アクチュエータは駆動動力を供給する駆動モータ、ワイヤリール及びワイヤロープを備える。前記駆動モータは駆動力を提供する。前記ワイヤロープはリールから突出し、ガイド輪を介してバランスアームの端部に固定され、前記ワイヤリールを連結する駆動モータの出力軸は、ワイヤリールのワイヤロープの伸縮を制御することで、バランスアームの展開及び引き戻しを制御する。1つの実施例では、前記駆動ユニットはさらに、グラブの掴み取る動作を制御するグラブアクチュエータを含む。1つの実施例では、前記仕分ロボットは、それぞれ前記移動駆動部および前記グラブモジュール信号に接続された制御ユニットをさらに備え、仕分けタスクに従って前記移動駆動部と前記グラブモジュールに協調し、貨物の仕分を完了する。1つの実施例では、貨物は子通箱に収められる。1つの実施例では、前記仕分ロボットは上位機と通信する通信ユニットをさらに備える。1つの実施例では、前記仕分ロボットは1つまたは複数の位置決めセンサ、衝突防止センサ、レーザSLAMおよび視覚VSLAMの中の1つまたは複数を含むセンサユニットをさらに含む。The present invention also relates to a sorting robot applied to a multi-level warehouse, comprising a balance arm, a grab module, and a motion drive unit. The balance arm keeps the movement process smooth. The grab module for grabbing cargo is attached to the end of the balance arm. The motion drive unit is connected to the balance arm and controls the extension and movement of the balance arm, and the grab module to grab and lower the cargo. In one embodiment, the balance arm includes at least two arms connected by a first joint. In one embodiment, the arm includes an upper arm and a lower arm connected by at least a second joint, and the upper arm of one arm and the lower arm of the other arm are connected via the first joint. In one embodiment, the two arms connected by the first joint are adjacent to each other in parallel in a contracted state. In one embodiment, the second movable joint is contracted, and the upper arm and the lower arm are connected to each other in cooperation with each other. In one embodiment, the grab module includes a grab body and a grab fixed to an end of the grab body. The grab body is fixed to the tip of the lower arm of the balance arm. The grab is movably connected to the tip of the grab body. In one embodiment, the grab module is further provided with an identification unit connected to the grab body and identifying the cargo to be sorted. In one embodiment, the grab includes a plurality of grab claws, each of which is individually movably connected to the grab body to change one or both of the overall shape, size, and position of the contact portion with the cargo. In one embodiment, the grab claw adopts an adsorption type and/or a mechanical type. In one embodiment, the mechanical grab claw has a ring claw that is set on the handle of the cargo. In one embodiment, the grab body includes a guide rail corresponding to each grab claw, and the grab claw is fixed to a rail slider. In one embodiment, the grab module further includes a damping plate movably connected to the grab body, which fits into the space between the grab and the cargo when the grab grabs the cargo, and suppresses the swinging of the cargo. In one embodiment, the identification unit is a cargo ID electronic tag reader/writer. In one embodiment, the ID electronic tag reader/writer is an RFID reader/writer or a two-dimensional code reader/writer. In one embodiment, the recognition unit is an image identification unit that acquires an image of the cargo and identifies the cargo. In one embodiment, the image identification unit includes a camera and an image identification subunit, the camera acquires an image of the cargo or a cargo ID electronic tag, and the image identification subunit identifies the cargo based on the acquired image. In one embodiment, the drive unit includes a joint actuator that controls the deployment and retraction of the balance arm. In one embodiment, the joint actuator includes a drive motor that supplies driving power, a wire reel, and a wire rope. The drive motor provides driving force. The wire rope protrudes from the reel and is fixed to the end of the balance arm via a guide wheel, and the output shaft of the drive motor that connects the wire reel controls the extension and retraction of the wire rope of the wire reel, thereby controlling the deployment and retraction of the balance arm. In one embodiment, the drive unit further includes a grab actuator that controls the grabbing operation of the grab. In one embodiment, the sorting robot further includes a control unit connected to the mobile drive and the grab module signals, respectively, and cooperates with the mobile drive and the grab module according to a sorting task to complete sorting of the cargo. In one embodiment, the cargo is placed in a child transport box. In one embodiment, the sorting robot further includes a communication unit for communicating with a host machine. In one embodiment, the sorting robot further includes a sensor unit including one or more of a positioning sensor, a collision prevention sensor, a laser SLAM, and a visual VSLAM.

本発明はまた、支持ユニット、移動ユニット及び仕分けロボットを含む立体倉庫に適用される仕分け装置に関する。前記支持ユニットは少なくとも1つの仕分セルに接続され、前記仕分セルは第1親通箱を配置し、前記第1親通箱は仕分け待ちの商品を収める。前記移動ユニットは前記支持ユニットと可動連結しており、前記支持ユニットに沿って1以上の仕分セル間で移動可能である。前記仕分ロボットは前記移動ユニットに固定され、仕分け作業に応じて貨物を掴み取り、前記移動ユニットの移動に伴って第1親通箱から第2親通箱に貨物を仕分する。1つの実施例では、前記支持ユニットは1つの仕分セルの上方または側面に連結されている。1つの実施例では、前記移動ユニットは支持ユニットに固定されたガイドレールと、ガイドレールスライダーを介して前記ガイドレールに連結された前記ビームを含む。前記仕分ロボットは前記ビームと連結している。1つの実施例では、前記仕分セルは倉庫セルと同じ仕様または適合する。1つの実施例では、貨物は子通箱に収める。仕分装置は通信モジュール、識別モジュール、情報変更モジュールを含む仕分サブシステムをさらに備える。前記通信モジュールは仕分タスクを受信する。前記仕分タスクは少なくとも目標子通箱リストを含む。前記目標子通箱リストは少なくとも目標子通箱リストのID情報を含む。元のバインドされた第1親通箱のID情報、および目標子通箱を収めるための第2親通箱のID情報を含む。前記識別モジュールは仕分セルの中の親通箱及びその中の子通箱が、目標親通箱であるか目標子通箱であるか否かを識別する。前記情報修正モジュールは前記目標子通箱を第1親通箱から引き離す際に、前記目標子通箱と前記第1親通箱のIDバインドを解除する。目標子通箱を第2親通箱に配置する時、目標子通箱と第2親通箱のIDバインドが確立される。1つの実施例では、前記仕分けサブシステムは仕分ロボットの伸縮、移動、および目標子通箱の掴み取りを制御するように構成された移動制御モジュールを含む。The present invention also relates to a sorting device applied to a multi-level warehouse, comprising a support unit, a moving unit, and a sorting robot. The support unit is connected to at least one sorting cell, the sorting cell places a first parent box, and the first parent box contains goods waiting to be sorted. The moving unit is movably connected to the support unit and can move between one or more sorting cells along the support unit. The sorting robot is fixed to the moving unit and grabs cargo according to a sorting operation, and sorts the cargo from the first parent box to a second parent box as the moving unit moves. In one embodiment, the support unit is connected to the upper or side of one sorting cell. In one embodiment, the moving unit includes a guide rail fixed to the support unit and the beam connected to the guide rail via a guide rail slider. The sorting robot is connected to the beam. In one embodiment, the sorting cell has the same specifications as or conforms to a warehouse cell. In one embodiment, the cargo is placed in a child box. The sorting device further comprises a sorting subsystem including a communication module, an identification module, and an information modification module. The communication module receives a sorting task. The sorting task includes at least a target child shipping box list. The target child shipping box list includes at least ID information of the target child shipping box list. The ID information of the originally bound first parent shipping box and the ID information of the second parent shipping box for containing the target child shipping box are included. The identification module identifies whether the parent shipping box in the sorting cell and the child shipping box therein are a target parent shipping box or a target child shipping box. The information modification module releases the ID binding between the target child shipping box and the first parent shipping box when the target child shipping box is separated from the first parent shipping box. When the target child shipping box is placed on the second parent shipping box, the ID binding between the target child shipping box and the second parent shipping box is established. In one embodiment, the sorting subsystem includes a movement control module configured to control the extension, movement, and picking up of the target child shipping box of the sorting robot.

本発明はまた、立体倉庫仕分システムに関する。前記仕分装置、移動装置及び制御システムを備える。前記仕分装置が立体倉庫に分散して倉庫セルに連通し、仕分タスクに応じて目標親通箱内の目標子通箱を仕分する。前記移動装置は庫内の倉庫セルの移動空間に分布する。搬送タスクに応じて親通箱を搬送する。前記制御システムは前記仕分け装置及び移動装置と通信するように配置され、仕分け作業及び搬送作業の割り当て及び仕分け情報の維持保守に用いられる。1つの実施例では、前記制御システムはタスク決定モジュール、貨物統計モジュール及びタスク計画モジュールを備える。前記タスク決定モジュールは物流情報に基づいて現在の仕分け物流場所を確定する。前記貨物統計モジュールは仕分け物流地、貨物スケジューリング情報に基づいて、各親通箱とその内部子通箱内の貨物の住所情報を分析し、目標親通箱および目標子通箱を確定するように構成されている。前記タスク計画モジュールは、少なくとも庫内の目標親通箱分布情報、仕分装置分布情報と移動装置の数および位置情報に基づいて、各仕分装置および各移動装置に対応するタスクを確定するように構成されている。1つの実施例では、前記タスク計画モジュールは仕分タスクユニットと搬送タスクユニットを備える。前記仕分タスクユニットは、各仕分装置によって仕分した目標子通箱リストを識別しかつ維持保守する。前記目標子通箱リストは、少なくとも目標子通箱ID情報、元のバインドされた第1親通箱ID情報および仕分された目標子通箱を収めた第2親通箱ID情報を含む。前記搬送タスクユニットは移動装置、第1親通箱、第2親通箱及び仕分け装置の分布位置情報に基づいて、移動装置毎にリアルタイムに搬送タスクを割り当てるように配置されている。1つの実施例では、前記分布位置情報は倉庫セルID情報である。1つの実施例では、制御システムは、倉庫内の子通箱、親通箱のバインド関係、および親通箱と倉庫セルのバインド関係を維持保守するように構成された貨物情報メンテナンスモジュールをさらに含む。1つの実施例では、前記制御システムはクラウド上に位置し、前記立体倉庫はローカルモジュールを含み、制御システムはローカルモジュールを介して仕分装置および移動装置と通信する。The present invention also relates to a multi-level warehouse sorting system. The system includes a sorting device, a moving device, and a control system. The sorting device is distributed in a multi-level warehouse and communicates with warehouse cells to sort target child transport boxes in a target parent transport box according to a sorting task. The moving devices are distributed in the moving space of the warehouse cells in the warehouse. The parent transport boxes are transported according to a transport task. The control system is arranged to communicate with the sorting device and the moving device, and is used for allocating sorting and transporting tasks and maintaining sorting information. In one embodiment, the control system includes a task determination module, a cargo statistics module, and a task planning module. The task determination module determines a current sorting logistics location based on logistics information. The cargo statistics module is configured to analyze address information of each parent transport box and its internal child transport box based on the sorting logistics location and cargo scheduling information, and determine a target parent transport box and a target child transport box. The task planning module is configured to determine a task corresponding to each sorting device and each moving device based on at least target parent transport box distribution information in the warehouse, sorting device distribution information, and the number and position information of moving devices. In one embodiment, the task planning module includes a sorting task unit and a transport task unit. The sorting task unit identifies and maintains a list of target child transport boxes sorted by each sorting device. The target child transport box list includes at least target child transport box ID information, originally bound first parent transport box ID information, and second parent transport box ID information containing the sorted target child transport box. The transport task unit is configured to assign a transport task to each moving device in real time based on distribution location information of the moving device, the first parent transport box, the second parent transport box, and the sorting device. In one embodiment, the distribution location information is warehouse cell ID information. In one embodiment, the control system further includes a cargo information maintenance module configured to maintain a binding relationship between the child transport box and the parent transport box in the warehouse, and a binding relationship between the parent transport box and the warehouse cell. In one embodiment, the control system is located on a cloud, the multi-level warehouse includes a local module, and the control system communicates with the sorting device and the moving device through the local module.

本発明はまた、立体倉庫貨物仕分方法に関する。下記手順を含む。移動装置により第1親通箱と第2親通箱を仕分セルに搬送する。仕分セルの仕分ロボットは、第1親通箱から第2親通箱に貨物をキャッチする。そして、移動装置を介して前記第1親通箱と第2親通箱を仕分セルから搬出する。1つの実施例では、前記仕分け方法はさらに物流輸送情報に基づいて仕分け物流場所を確定することを含む。1つの実施例において、前記仕分方法はさらに、立体倉庫内の貨物のスケジューリング情報と、それが位置する第1親通箱に基づいて、第2親通箱を確定することを含む。1つの実施例では、前記仕分方法はさらに、庫内の第1および第2親通箱分布情報、仕分装置分布情報と移動装置の数および位置情報に基づいて、仕分装置に対応する仕分タスクを決定し、移動装置に対応する搬送タスクを確定することを含む。1つの実施例では、前記仕分方法はさらに、前記第2親通箱にターゲット子通箱の位置がなく、かつ、非目標子通箱がないことに対して、前記第2親通箱を倉庫セルに搬送することを含む。1つの実施例において、前記仕分方法はさらに、庫内の空き倉庫セルの分布に基づいて仕分を完了した第2親通箱を格納する倉庫セルを確定することを含む。1つの実施例では、前記仕分方法はさらに、出庫エリアの空き倉庫セルを仕分け完了した第2親通箱を、優先的に格納するように確定することを含む。 The present invention alsorelates to a cargo sorting method for a multi-level warehouse, the method comprising the steps of: transporting a first parent pass box and a second parent pass box to a sorting cell by a moving device; a sorting robot in the sorting cell catches cargo from the first parent pass box to the second parent pass box; and carrying the first parent pass box and the second parent pass box out of the sorting cell via a moving device. In one embodiment, the sorting method further includes determining a sorting logistics location based on logistics transport information. In one embodiment, the sorting method further includes determining a second parent pass box based on scheduling information of the cargo in the multi-level warehouse and the first parent pass box where it is located. In one embodiment, the sorting method further includes determining a sorting task corresponding to the sorting device based on distribution information of the first and second parent pass boxes in the warehouse, sorting device distribution information, and the number and position information of the moving devices, and determining a transport task corresponding to the moving device. In one embodiment, the sorting method further includes transporting the second parent transit box to a warehouse cell when the second parent transit box has no target child transit box position and no non-target child transit box. In one embodiment, the sorting method further includes determining a warehouse cell to store the second parent transit box that has completed sorting based on a distribution of vacant warehouse cells in the warehouse. In one embodiment, the sorting method further includes determining an vacant warehouse cell in an output area to preferentially store the second parent transit box that has completed sorting.

本発明が提供する仕分システムは、空間位置を過大にする必要なく、移動装置の組み合わせにより、仕分けロボットを用いて時間や空間に制約なく迅速かつ正確に貨物を仕分けることができ、仕分効率が高い。The sorting system provided by the present invention can use a sorting robot to quickly and accurately sort cargo without time or space constraints, without the need for excessive spatial positioning, and can achieve high sorting efficiency by combining moving devices.

以下、本発明の選ばれた実施例について図面を参照しながらさらに詳細に説明する。

本発明の実施例の目的、技術提案およびアドバンテージをより明確にするために、以下、本発明の実施例における図面と併せて、本発明の実施例における技術提案を明確かつ完全に説明する。説明された実施例は明らかに本発明の一部の実施例であり、全ての実施例ではない。本発明の実施例に基づいて、当分野のエンジニアが創造的な労働を行ってないことを前提に得られた他のすべての実施例は、本発明の保護の範囲内に属する。In order to make the purpose, technical proposal and advantages of the embodiments of the present invention clearer, the technical proposal in the embodiments of the present invention will be described clearly and completely below in conjunction with the drawings in the embodiments of the present invention. The described embodiments are obviously only some of the embodiments of the present invention, but not all of the embodiments. All other embodiments obtained based on the embodiments of the present invention on the premise that engineers in the field have not performed creative labor, fall within the scope of protection of the present invention.

以下の詳細な説明では、本願の一部として本願の実施形態を説明するために、各明細書の添付図面を参照することができる。添付図面において、類似の符号は異なる図面において、概ね類似した構成要素を説明する。In the following detailed description, reference may be made to the accompanying drawings, each of which is incorporated herein by reference, to illustrate embodiments of the present application. In the accompanying drawings, like reference numerals refer to generally similar components in different drawings.

本願の各実施形態は、当該技術分野に関する知識及び技術を有する当業者が、本願の技術提案を実施できるように、以下で十分詳細に説明する。また、構造的、論理的または電気的な変更も、本願の他の実施形態を用いて行うことがきることを理解されたい。Each embodiment of the present application is described below in sufficient detail to enable a person skilled in the art with knowledge and skill in the relevant technical field to implement the technical proposals of the present application. It should also be understood that structural, logical, or electrical changes may be made with other embodiments of the present application.

既存の技術では、物流チェーンの各部分は、以下の特徴のいくつかを共有している。With existing technology, each part of the logistics chain shares some of the following characteristics:

第1に、物流チェーンでは貨物を貯蔵する倉庫が重要な部分である。それは伝統的な倉庫や現代のスマート倉庫であるかどうか、基本的に棚に貨物を配置する。棚と棚の間には貨物の入庫や出庫などの貨物移動操作のための通路が残っている。一部の大型倉庫では、入出庫エリア、仕分けエリアなど、さまざまな貨物エリアがある。従来の倉庫では貨物の入庫、出庫、移動はフォークリフトなどの手動または手動補助搬送装置によって実現される。特許公開番号CN107577215A、発明の名称「棚とスケジューリング方法、および操作の高さ方法、センターとシステム」は、倉庫内の異なるエリアを移動することができ、貨物の流通効率を向上させる可動棚が開示されている。従来の倉庫と比較して、前述のスマート倉庫は貨物移動の自動化と作業効率を大幅に改善したが、従来の倉庫でも現代のスマート倉庫でも、倉庫内の貨物移動を順調に行うのに十分な空間を確保する必要がある。貨物を貯蔵する倉庫空間は倉庫全体空間の半分以下であり、倉庫の空間利用率は高くない。First, the warehouse where the cargo is stored is an important part in the logistics chain. Whether it is a traditional warehouse or a modern smart warehouse, the cargo is basically placed on the shelves. Between the shelves, aisles remain for cargo movement operations such as storing and unloading the cargo. In some large warehouses, there are various cargo areas, such as storage and unloading areas and sorting areas. In traditional warehouses, the storing, unloading and movement of cargo is realized by manual or manual assisted conveying devices such as forklifts. Patent publication number CN107577215A, invention title "Shelf and Scheduling Method, and Operation Height Method, Center and System" discloses a movable shelf that can move between different areas in the warehouse and improve the distribution efficiency of cargo. Compared with the traditional warehouse, the aforementioned smart warehouse has greatly improved the automation and work efficiency of cargo movement, but whether it is a traditional warehouse or a modern smart warehouse, it is necessary to ensure sufficient space for the smooth movement of cargo in the warehouse. The warehouse space for storing cargo is less than half of the total space of the warehouse, and the space utilization rate of the warehouse is not high.