JP7484457B2 - Micro LED display device - Google Patents

Micro LED display deviceDownload PDFInfo

- Publication number

- JP7484457B2 JP7484457B2JP2020100654AJP2020100654AJP7484457B2JP 7484457 B2JP7484457 B2JP 7484457B2JP 2020100654 AJP2020100654 AJP 2020100654AJP 2020100654 AJP2020100654 AJP 2020100654AJP 7484457 B2JP7484457 B2JP 7484457B2

- Authority

- JP

- Japan

- Prior art keywords

- light

- micro led

- wavelength conversion

- micro

- display device

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Active

Links

- 238000005192partitionMethods0.000claimsdescription169

- 239000000758substrateSubstances0.000claimsdescription151

- 238000006243chemical reactionMethods0.000claimsdescription150

- 238000000149argon plasma sinteringMethods0.000claimsdescription85

- 238000000034methodMethods0.000claimsdescription82

- 238000004519manufacturing processMethods0.000claimsdescription31

- LLHKCFNBLRBOGN-UHFFFAOYSA-Npropylene glycol methyl ether acetateChemical compoundCOCC(C)OC(C)=OLLHKCFNBLRBOGN-UHFFFAOYSA-N0.000claimsdescription25

- 239000002096quantum dotSubstances0.000claimsdescription17

- OAICVXFJPJFONN-UHFFFAOYSA-NPhosphorusChemical compound[P]OAICVXFJPJFONN-UHFFFAOYSA-N0.000claimsdescription12

- 239000010410layerSubstances0.000description222

- 238000000576coating methodMethods0.000description40

- 239000000463materialSubstances0.000description37

- 239000000049pigmentSubstances0.000description36

- 239000011248coating agentSubstances0.000description34

- 239000011342resin compositionSubstances0.000description34

- -1polysiloxanesPolymers0.000description32

- 239000011347resinSubstances0.000description32

- 229920005989resinPolymers0.000description32

- 230000015572biosynthetic processEffects0.000description31

- 239000007787solidSubstances0.000description27

- 239000000203mixtureSubstances0.000description26

- 238000001035dryingMethods0.000description25

- 239000000243solutionSubstances0.000description24

- 238000010438heat treatmentMethods0.000description23

- 238000002156mixingMethods0.000description23

- 239000002245particleSubstances0.000description23

- 230000000052comparative effectEffects0.000description22

- 239000006185dispersionSubstances0.000description20

- 150000001875compoundsChemical class0.000description19

- 229920001296polysiloxanePolymers0.000description18

- GWEVSGVZZGPLCZ-UHFFFAOYSA-NTitan oxideChemical classO=[Ti]=OGWEVSGVZZGPLCZ-UHFFFAOYSA-N0.000description17

- 239000002904solventSubstances0.000description17

- 230000003287optical effectEffects0.000description16

- 239000011159matrix materialSubstances0.000description15

- 239000003566sealing materialSubstances0.000description14

- 239000000178monomerSubstances0.000description13

- 238000004040coloringMethods0.000description12

- 239000011521glassSubstances0.000description12

- 239000003999initiatorSubstances0.000description12

- 239000007788liquidSubstances0.000description12

- 238000010586diagramMethods0.000description11

- WGTYBPLFGIVFAS-UHFFFAOYSA-Mtetramethylammonium hydroxideChemical compound[OH-].C[N+](C)(C)CWGTYBPLFGIVFAS-UHFFFAOYSA-M0.000description10

- 239000003086colorantSubstances0.000description9

- 230000005284excitationEffects0.000description9

- 229920000642polymerPolymers0.000description9

- 239000000126substanceSubstances0.000description9

- MCMNRKCIXSYSNV-UHFFFAOYSA-NZirconium dioxideChemical compoundO=[Zr]=OMCMNRKCIXSYSNV-UHFFFAOYSA-N0.000description8

- 229920001721polyimidePolymers0.000description8

- 239000003505polymerization initiatorSubstances0.000description8

- 238000002360preparation methodMethods0.000description8

- 239000004065semiconductorSubstances0.000description8

- XLYOFNOQVPJJNP-UHFFFAOYSA-NwaterSubstancesOXLYOFNOQVPJJNP-UHFFFAOYSA-N0.000description8

- MPIAGWXWVAHQBB-UHFFFAOYSA-N[3-prop-2-enoyloxy-2-[[3-prop-2-enoyloxy-2,2-bis(prop-2-enoyloxymethyl)propoxy]methyl]-2-(prop-2-enoyloxymethyl)propyl] prop-2-enoateChemical compoundC=CC(=O)OCC(COC(=O)C=C)(COC(=O)C=C)COCC(COC(=O)C=C)(COC(=O)C=C)COC(=O)C=CMPIAGWXWVAHQBB-UHFFFAOYSA-N0.000description7

- 229920000058polyacrylatePolymers0.000description7

- OKKJLVBELUTLKV-UHFFFAOYSA-NMethanolChemical compoundOCOKKJLVBELUTLKV-UHFFFAOYSA-N0.000description6

- KWYUFKZDYYNOTN-UHFFFAOYSA-MPotassium hydroxideChemical compound[OH-].[K+]KWYUFKZDYYNOTN-UHFFFAOYSA-M0.000description6

- 239000011230binding agentSubstances0.000description6

- 238000011161developmentMethods0.000description6

- 230000018109developmental processEffects0.000description6

- 239000002270dispersing agentSubstances0.000description6

- 238000000605extractionMethods0.000description6

- 150000002923oximesChemical class0.000description6

- 229940067265pigment yellow 138Drugs0.000description6

- 239000002994raw materialSubstances0.000description6

- RTZKZFJDLAIYFH-UHFFFAOYSA-NDiethyl etherChemical compoundCCOCCRTZKZFJDLAIYFH-UHFFFAOYSA-N0.000description5

- 239000004642PolyimideSubstances0.000description5

- 239000007864aqueous solutionSubstances0.000description5

- 229920001577copolymerPolymers0.000description5

- 125000004386diacrylate groupChemical group0.000description5

- 238000011156evaluationMethods0.000description5

- 239000011572manganeseSubstances0.000description5

- 238000005259measurementMethods0.000description5

- 239000012860organic pigmentSubstances0.000description5

- OGIDPMRJRNCKJF-UHFFFAOYSA-Ntitanium oxideInorganic materials[Ti]=OOGIDPMRJRNCKJF-UHFFFAOYSA-N0.000description5

- 239000012463white pigmentSubstances0.000description5

- LRZPQLZONWIQOJ-UHFFFAOYSA-N10-(2-methylprop-2-enoyloxy)decyl 2-methylprop-2-enoateChemical compoundCC(=C)C(=O)OCCCCCCCCCCOC(=O)C(C)=CLRZPQLZONWIQOJ-UHFFFAOYSA-N0.000description4

- NIXOWILDQLNWCW-UHFFFAOYSA-N2-Propenoic acidNatural productsOC(=O)C=CNIXOWILDQLNWCW-UHFFFAOYSA-N0.000description4

- PTJWCLYPVFJWMP-UHFFFAOYSA-N2-[[3-hydroxy-2-[[3-hydroxy-2,2-bis(hydroxymethyl)propoxy]methyl]-2-(hydroxymethyl)propoxy]methyl]-2-(hydroxymethyl)propane-1,3-diolChemical compoundOCC(CO)(CO)COCC(CO)(CO)COCC(CO)(CO)COPTJWCLYPVFJWMP-UHFFFAOYSA-N0.000description4

- 229920000178Acrylic resinPolymers0.000description4

- 239000004925Acrylic resinSubstances0.000description4

- ZZSNKZQZMQGXPY-UHFFFAOYSA-NEthyl celluloseChemical compoundCCOCC1OC(OC)C(OCC)C(OCC)C1OC1C(O)C(O)C(OC)C(CO)O1ZZSNKZQZMQGXPY-UHFFFAOYSA-N0.000description4

- 229910052693EuropiumInorganic materials0.000description4

- 238000005481NMR spectroscopyMethods0.000description4

- NBIIXXVUZAFLBC-UHFFFAOYSA-NPhosphoric acidChemical compoundOP(O)(O)=ONBIIXXVUZAFLBC-UHFFFAOYSA-N0.000description4

- RTAQQCXQSZGOHL-UHFFFAOYSA-NTitaniumChemical compound[Ti]RTAQQCXQSZGOHL-UHFFFAOYSA-N0.000description4

- XLOMVQKBTHCTTD-UHFFFAOYSA-NZinc monoxideChemical class[Zn]=OXLOMVQKBTHCTTD-UHFFFAOYSA-N0.000description4

- TZCXTZWJZNENPQ-UHFFFAOYSA-Lbarium sulfateChemical class[Ba+2].[O-]S([O-])(=O)=OTZCXTZWJZNENPQ-UHFFFAOYSA-L0.000description4

- 239000011324beadSubstances0.000description4

- XCJYREBRNVKWGJ-UHFFFAOYSA-Ncopper(II) phthalocyanineChemical compound[Cu+2].C12=CC=CC=C2C(N=C2[N-]C(C3=CC=CC=C32)=N2)=NC1=NC([C]1C=CC=CC1=1)=NC=1N=C1[C]3C=CC=CC3=C2[N-]1XCJYREBRNVKWGJ-UHFFFAOYSA-N0.000description4

- SWXVUIWOUIDPGS-UHFFFAOYSA-Ndiacetone alcoholChemical compoundCC(=O)CC(C)(C)OSWXVUIWOUIDPGS-UHFFFAOYSA-N0.000description4

- 238000011049fillingMethods0.000description4

- 239000001056green pigmentSubstances0.000description4

- QSHDDOUJBYECFT-UHFFFAOYSA-NmercuryChemical compound[Hg]QSHDDOUJBYECFT-UHFFFAOYSA-N0.000description4

- 229910052753mercuryInorganic materials0.000description4

- 229910052751metalInorganic materials0.000description4

- 239000002184metalSubstances0.000description4

- 239000003921oilSubstances0.000description4

- IEQIEDJGQAUEQZ-UHFFFAOYSA-NphthalocyanineChemical groupN1C(N=C2C3=CC=CC=C3C(N=C3C4=CC=CC=C4C(=N4)N3)=N2)=C(C=CC=C2)C2=C1N=C1C2=CC=CC=C2C4=N1IEQIEDJGQAUEQZ-UHFFFAOYSA-N0.000description4

- 238000012545processingMethods0.000description4

- 150000003254radicalsChemical class0.000description4

- 239000001054red pigmentSubstances0.000description4

- 229910052710siliconInorganic materials0.000description4

- 239000002002slurrySubstances0.000description4

- 229910052719titaniumInorganic materials0.000description4

- 239000010936titaniumSubstances0.000description4

- 239000004408titanium dioxideSubstances0.000description4

- 239000001052yellow pigmentSubstances0.000description4

- ARXJGSRGQADJSQ-UHFFFAOYSA-N1-methoxypropan-2-olChemical compoundCOCC(C)OARXJGSRGQADJSQ-UHFFFAOYSA-N0.000description3

- PGILKWYQSRPDLO-UHFFFAOYSA-N2-(2-methylprop-2-enoyloxy)decyl 2-methylprop-2-enoateChemical compoundCCCCCCCCC(OC(=O)C(C)=C)COC(=O)C(C)=CPGILKWYQSRPDLO-UHFFFAOYSA-N0.000description3

- ZWEHNKRNPOVVGH-UHFFFAOYSA-N2-ButanoneChemical compoundCCC(C)=OZWEHNKRNPOVVGH-UHFFFAOYSA-N0.000description3

- OKTJSMMVPCPJKN-UHFFFAOYSA-NCarbonChemical compound[C]OKTJSMMVPCPJKN-UHFFFAOYSA-N0.000description3

- LFQSCWFLJHTTHZ-UHFFFAOYSA-NEthanolChemical groupCCOLFQSCWFLJHTTHZ-UHFFFAOYSA-N0.000description3

- XEKOWRVHYACXOJ-UHFFFAOYSA-NEthyl acetateChemical compoundCCOC(C)=OXEKOWRVHYACXOJ-UHFFFAOYSA-N0.000description3

- LYCAIKOWRPUZTN-UHFFFAOYSA-NEthylene glycolChemical compoundOCCOLYCAIKOWRPUZTN-UHFFFAOYSA-N0.000description3

- YCKRFDGAMUMZLT-UHFFFAOYSA-NFluorine atomChemical compound[F]YCKRFDGAMUMZLT-UHFFFAOYSA-N0.000description3

- 229910001218Gallium arsenideInorganic materials0.000description3

- ZMXDDKWLCZADIW-UHFFFAOYSA-NN,N-DimethylformamideChemical compoundCN(C)C=OZMXDDKWLCZADIW-UHFFFAOYSA-N0.000description3

- 239000004793PolystyreneSubstances0.000description3

- DNIAPMSPPWPWGF-UHFFFAOYSA-NPropylene glycolChemical compoundCC(O)CODNIAPMSPPWPWGF-UHFFFAOYSA-N0.000description3

- XUIMIQQOPSSXEZ-UHFFFAOYSA-NSiliconChemical compound[Si]XUIMIQQOPSSXEZ-UHFFFAOYSA-N0.000description3

- CDBYLPFSWZWCQE-UHFFFAOYSA-LSodium CarbonateChemical compound[Na+].[Na+].[O-]C([O-])=OCDBYLPFSWZWCQE-UHFFFAOYSA-L0.000description3

- HEMHJVSKTPXQMS-UHFFFAOYSA-MSodium hydroxideChemical compound[OH-].[Na+]HEMHJVSKTPXQMS-UHFFFAOYSA-M0.000description3

- NRTOMJZYCJJWKI-UHFFFAOYSA-NTitanium nitrideChemical compound[Ti]#NNRTOMJZYCJJWKI-UHFFFAOYSA-N0.000description3

- YXFVVABEGXRONW-UHFFFAOYSA-NTolueneChemical compoundCC1=CC=CC=C1YXFVVABEGXRONW-UHFFFAOYSA-N0.000description3

- ZMANZCXQSJIPKH-UHFFFAOYSA-NTriethylamineChemical compoundCCN(CC)CCZMANZCXQSJIPKH-UHFFFAOYSA-N0.000description3

- SEEVRZDUPHZSOX-UHFFFAOYSA-N[1-[9-ethyl-6-(2-methylbenzoyl)carbazol-3-yl]ethylideneamino] acetateChemical compoundC=1C=C2N(CC)C3=CC=C(C(C)=NOC(C)=O)C=C3C2=CC=1C(=O)C1=CC=CC=C1CSEEVRZDUPHZSOX-UHFFFAOYSA-N0.000description3

- GUCYFKSBFREPBC-UHFFFAOYSA-N[phenyl-(2,4,6-trimethylbenzoyl)phosphoryl]-(2,4,6-trimethylphenyl)methanoneChemical compoundCC1=CC(C)=CC(C)=C1C(=O)P(=O)(C=1C=CC=CC=1)C(=O)C1=C(C)C=C(C)C=C1CGUCYFKSBFREPBC-UHFFFAOYSA-N0.000description3

- 229910052782aluminiumInorganic materials0.000description3

- 239000001055blue pigmentSubstances0.000description3

- UHYPYGJEEGLRJD-UHFFFAOYSA-Ncadmium(2+);selenium(2-)Chemical compound[Se-2].[Cd+2]UHYPYGJEEGLRJD-UHFFFAOYSA-N0.000description3

- 239000006229carbon blackSubstances0.000description3

- 238000007598dipping methodMethods0.000description3

- KPUWHANPEXNPJT-UHFFFAOYSA-NdisiloxaneChemical class[SiH3]O[SiH3]KPUWHANPEXNPJT-UHFFFAOYSA-N0.000description3

- 238000000295emission spectrumMethods0.000description3

- 239000003822epoxy resinSubstances0.000description3

- 235000019325ethyl celluloseNutrition0.000description3

- 239000011737fluorineSubstances0.000description3

- 229910052731fluorineInorganic materials0.000description3

- 239000001023inorganic pigmentSubstances0.000description3

- VLKZOEOYAKHREP-UHFFFAOYSA-Nn-HexaneChemical compoundCCCCCCVLKZOEOYAKHREP-UHFFFAOYSA-N0.000description3

- 238000000059patterningMethods0.000description3

- 229920002120photoresistant polymerPolymers0.000description3

- 229920000647polyepoxidePolymers0.000description3

- 229920002223polystyrenePolymers0.000description3

- 239000000047productSubstances0.000description3

- 239000005871repellentSubstances0.000description3

- 238000007650screen-printingMethods0.000description3

- 239000010703siliconSubstances0.000description3

- 239000004094surface-active agentSubstances0.000description3

- OVTCUIZCVUGJHS-VQHVLOKHSA-Ntrans-dipyrrinChemical classC=1C=CNC=1/C=C1\C=CC=N1OVTCUIZCVUGJHS-VQHVLOKHSA-N0.000description3

- 238000005406washingMethods0.000description3

- 150000003751zincPolymers0.000description3

- LEJBBGNFPAFPKQ-UHFFFAOYSA-N2-(2-prop-2-enoyloxyethoxy)ethyl prop-2-enoateChemical compoundC=CC(=O)OCCOCCOC(=O)C=CLEJBBGNFPAFPKQ-UHFFFAOYSA-N0.000description2

- XFCMNSHQOZQILR-UHFFFAOYSA-N2-[2-(2-methylprop-2-enoyloxy)ethoxy]ethyl 2-methylprop-2-enoateChemical compoundCC(=C)C(=O)OCCOCCOC(=O)C(C)=CXFCMNSHQOZQILR-UHFFFAOYSA-N0.000description2

- INQDDHNZXOAFFD-UHFFFAOYSA-N2-[2-(2-prop-2-enoyloxyethoxy)ethoxy]ethyl prop-2-enoateChemical compoundC=CC(=O)OCCOCCOCCOC(=O)C=CINQDDHNZXOAFFD-UHFFFAOYSA-N0.000description2

- HCLJOFJIQIJXHS-UHFFFAOYSA-N2-[2-[2-(2-prop-2-enoyloxyethoxy)ethoxy]ethoxy]ethyl prop-2-enoateChemical compoundC=CC(=O)OCCOCCOCCOCCOC(=O)C=CHCLJOFJIQIJXHS-UHFFFAOYSA-N0.000description2

- XLLIQLLCWZCATF-UHFFFAOYSA-N2-methoxyethyl acetateChemical compoundCOCCOC(C)=OXLLIQLLCWZCATF-UHFFFAOYSA-N0.000description2

- ZADOWCXTUZWAKL-UHFFFAOYSA-N3-(3-trimethoxysilylpropyl)oxolane-2,5-dioneChemical compoundCO[Si](OC)(OC)CCCC1CC(=O)OC1=OZADOWCXTUZWAKL-UHFFFAOYSA-N0.000description2

- LZMNXXQIQIHFGC-UHFFFAOYSA-N3-[dimethoxy(methyl)silyl]propyl 2-methylprop-2-enoateChemical compoundCO[Si](C)(OC)CCCOC(=O)C(C)=CLZMNXXQIQIHFGC-UHFFFAOYSA-N0.000description2

- MXLMTQWGSQIYOW-UHFFFAOYSA-N3-methyl-2-butanolChemical compoundCC(C)C(C)OMXLMTQWGSQIYOW-UHFFFAOYSA-N0.000description2

- YEJRWHAVMIAJKC-UHFFFAOYSA-N4-ButyrolactoneChemical compoundO=C1CCCO1YEJRWHAVMIAJKC-UHFFFAOYSA-N0.000description2

- UJOBWOGCFQCDNV-UHFFFAOYSA-N9H-carbazoleChemical compoundC1=CC=C2C3=CC=CC=C3NC2=C1UJOBWOGCFQCDNV-UHFFFAOYSA-N0.000description2

- NIXOWILDQLNWCW-UHFFFAOYSA-MAcrylateChemical compound[O-]C(=O)C=CNIXOWILDQLNWCW-UHFFFAOYSA-M0.000description2

- 229910000980Aluminium gallium arsenideInorganic materials0.000description2

- IJGRMHOSHXDMSA-UHFFFAOYSA-NAtomic nitrogenChemical compoundN#NIJGRMHOSHXDMSA-UHFFFAOYSA-N0.000description2

- KAKZBPTYRLMSJV-UHFFFAOYSA-NButadieneChemical compoundC=CC=CKAKZBPTYRLMSJV-UHFFFAOYSA-N0.000description2

- SXNICUVVDOTUPD-UHFFFAOYSA-NCC1=CC(C)=CC(C)=C1C(=O)P(=O)C1=CC=CC=C1Chemical compoundCC1=CC(C)=CC(C)=C1C(=O)P(=O)C1=CC=CC=C1SXNICUVVDOTUPD-UHFFFAOYSA-N0.000description2

- XTHFKEDIFFGKHM-UHFFFAOYSA-NDimethoxyethaneChemical compoundCOCCOCXTHFKEDIFFGKHM-UHFFFAOYSA-N0.000description2

- IAZDPXIOMUYVGZ-UHFFFAOYSA-NDimethylsulphoxideChemical compoundCS(C)=OIAZDPXIOMUYVGZ-UHFFFAOYSA-N0.000description2

- 239000004593EpoxySubstances0.000description2

- QUSNBJAOOMFDIB-UHFFFAOYSA-NEthylamineChemical compoundCCNQUSNBJAOOMFDIB-UHFFFAOYSA-N0.000description2

- VZCYOOQTPOCHFL-OWOJBTEDSA-NFumaric acidChemical compoundOC(=O)\C=C\C(O)=OVZCYOOQTPOCHFL-OWOJBTEDSA-N0.000description2

- JMASRVWKEDWRBT-UHFFFAOYSA-NGallium nitrideChemical compound[Ga]#NJMASRVWKEDWRBT-UHFFFAOYSA-N0.000description2

- XEEYBQQBJWHFJM-UHFFFAOYSA-NIronChemical compound[Fe]XEEYBQQBJWHFJM-UHFFFAOYSA-N0.000description2

- UQSXHKLRYXJYBZ-UHFFFAOYSA-NIron oxideChemical compound[Fe]=OUQSXHKLRYXJYBZ-UHFFFAOYSA-N0.000description2

- KFZMGEQAYNKOFK-UHFFFAOYSA-NIsopropanolChemical compoundCC(C)OKFZMGEQAYNKOFK-UHFFFAOYSA-N0.000description2

- CERQOIWHTDAKMF-UHFFFAOYSA-NMethacrylic acidChemical compoundCC(=C)C(O)=OCERQOIWHTDAKMF-UHFFFAOYSA-N0.000description2

- NQSMEZJWJJVYOI-UHFFFAOYSA-NMethyl 2-benzoylbenzoateChemical compoundCOC(=O)C1=CC=CC=C1C(=O)C1=CC=CC=C1NQSMEZJWJJVYOI-UHFFFAOYSA-N0.000description2

- LRHPLDYGYMQRHN-UHFFFAOYSA-NN-ButanolChemical compoundCCCCOLRHPLDYGYMQRHN-UHFFFAOYSA-N0.000description2

- SECXISVLQFMRJM-UHFFFAOYSA-NN-MethylpyrrolidoneChemical compoundCN1CCCC1=OSECXISVLQFMRJM-UHFFFAOYSA-N0.000description2

- AMQJEAYHLZJPGS-UHFFFAOYSA-NN-PentanolChemical compoundCCCCCOAMQJEAYHLZJPGS-UHFFFAOYSA-N0.000description2

- PXHVJJICTQNCMI-UHFFFAOYSA-NNickelChemical compound[Ni]PXHVJJICTQNCMI-UHFFFAOYSA-N0.000description2

- 229910019142PO4Inorganic materials0.000description2

- 239000004372Polyvinyl alcoholSubstances0.000description2

- 239000004115Sodium SilicateSubstances0.000description2

- PPBRXRYQALVLMV-UHFFFAOYSA-NStyreneNatural productsC=CC1=CC=CC=C1PPBRXRYQALVLMV-UHFFFAOYSA-N0.000description2

- 239000004809TeflonSubstances0.000description2

- 229920006362Teflon®Polymers0.000description2

- DKGAVHZHDRPRBM-UHFFFAOYSA-NTert-ButanolChemical compoundCC(C)(C)ODKGAVHZHDRPRBM-UHFFFAOYSA-N0.000description2

- WYURNTSHIVDZCO-UHFFFAOYSA-NTetrahydrofuranChemical compoundC1CCOC1WYURNTSHIVDZCO-UHFFFAOYSA-N0.000description2

- LFOXEOLGJPJZAA-UHFFFAOYSA-N[(2,6-dimethoxybenzoyl)-(2,4,4-trimethylpentyl)phosphoryl]-(2,6-dimethoxyphenyl)methanoneChemical compoundCOC1=CC=CC(OC)=C1C(=O)P(=O)(CC(C)CC(C)(C)C)C(=O)C1=C(OC)C=CC=C1OCLFOXEOLGJPJZAA-UHFFFAOYSA-N0.000description2

- 238000010521absorption reactionMethods0.000description2

- YRKCREAYFQTBPV-UHFFFAOYSA-NacetylacetoneChemical compoundCC(=O)CC(C)=OYRKCREAYFQTBPV-UHFFFAOYSA-N0.000description2

- XAGFODPZIPBFFR-UHFFFAOYSA-NaluminiumChemical compound[Al]XAGFODPZIPBFFR-UHFFFAOYSA-N0.000description2

- 229910000147aluminium phosphateInorganic materials0.000description2

- BYFGZMCJNACEKR-UHFFFAOYSA-Naluminium(i) oxideChemical compound[Al]O[Al]BYFGZMCJNACEKR-UHFFFAOYSA-N0.000description2

- 150000008366benzophenonesChemical class0.000description2

- 239000011258core-shell materialSubstances0.000description2

- BGTOWKSIORTVQH-UHFFFAOYSA-NcyclopentanoneChemical compoundO=C1CCCC1BGTOWKSIORTVQH-UHFFFAOYSA-N0.000description2

- 239000002019doping agentSubstances0.000description2

- 238000002296dynamic light scatteringMethods0.000description2

- LZCLXQDLBQLTDK-UHFFFAOYSA-Nethyl 2-hydroxypropanoateChemical compoundCCOC(=O)C(C)OLZCLXQDLBQLTDK-UHFFFAOYSA-N0.000description2

- 239000010419fine particleSubstances0.000description2

- 229910002804graphiteInorganic materials0.000description2

- 239000010439graphiteSubstances0.000description2

- RBTKNAXYKSUFRK-UHFFFAOYSA-Nheliogen blueChemical class[Cu].[N-]1C2=C(C=CC=C3)C3=C1N=C([N-]1)C3=CC=CC=C3C1=NC([N-]1)=C(C=CC=C3)C3=C1N=C([N-]1)C3=CC=CC=C3C1=N2RBTKNAXYKSUFRK-UHFFFAOYSA-N0.000description2

- CATSNJVOTSVZJV-UHFFFAOYSA-Nheptan-2-oneChemical compoundCCCCCC(C)=OCATSNJVOTSVZJV-UHFFFAOYSA-N0.000description2

- AMWRITDGCCNYAT-UHFFFAOYSA-Lhydroxy(oxo)manganese;manganeseChemical compound[Mn].O[Mn]=O.O[Mn]=OAMWRITDGCCNYAT-UHFFFAOYSA-L0.000description2

- ZXEKIIBDNHEJCQ-UHFFFAOYSA-NisobutanolChemical compoundCC(C)COZXEKIIBDNHEJCQ-UHFFFAOYSA-N0.000description2

- 229910052757nitrogenInorganic materials0.000description2

- 150000001282organosilanesChemical class0.000description2

- RVTZCBVAJQQJTK-UHFFFAOYSA-Noxygen(2-);zirconium(4+)Chemical class[O-2].[O-2].[Zr+4]RVTZCBVAJQQJTK-UHFFFAOYSA-N0.000description2

- XNLICIUVMPYHGG-UHFFFAOYSA-Npentan-2-oneChemical compoundCCCC(C)=OXNLICIUVMPYHGG-UHFFFAOYSA-N0.000description2

- 230000002093peripheral effectEffects0.000description2

- 125000002080perylenyl groupChemical groupC1(=CC=C2C=CC=C3C4=CC=CC5=CC=CC(C1=C23)=C45)*0.000description2

- 235000021317phosphateNutrition0.000description2

- 229910052698phosphorusInorganic materials0.000description2

- 229920000728polyesterPolymers0.000description2

- 229920002451polyvinyl alcoholPolymers0.000description2

- BWHMMNNQKKPAPP-UHFFFAOYSA-Lpotassium carbonateChemical compound[K+].[K+].[O-]C([O-])=OBWHMMNNQKKPAPP-UHFFFAOYSA-L0.000description2

- WGYKZJWCGVVSQN-UHFFFAOYSA-NpropylamineChemical compoundCCCNWGYKZJWCGVVSQN-UHFFFAOYSA-N0.000description2

- 150000003242quaternary ammonium saltsChemical class0.000description2

- 230000007261regionalizationEffects0.000description2

- 230000002940repellentEffects0.000description2

- 238000007789sealingMethods0.000description2

- NTHWMYGWWRZVTN-UHFFFAOYSA-Nsodium silicateChemical compound[Na+].[Na+].[O-][Si]([O-])=ONTHWMYGWWRZVTN-UHFFFAOYSA-N0.000description2

- 229910052911sodium silicateInorganic materials0.000description2

- 238000003756stirringMethods0.000description2

- 238000003786synthesis reactionMethods0.000description2

- 238000010998test methodMethods0.000description2

- VZCYOOQTPOCHFL-UHFFFAOYSA-Ntrans-butenedioic acidNatural productsOC(=O)C=CC(O)=OVZCYOOQTPOCHFL-UHFFFAOYSA-N0.000description2

- 238000002834transmittanceMethods0.000description2

- JLGNHOJUQFHYEZ-UHFFFAOYSA-Ntrimethoxy(3,3,3-trifluoropropyl)silaneChemical compoundCO[Si](OC)(OC)CCC(F)(F)FJLGNHOJUQFHYEZ-UHFFFAOYSA-N0.000description2

- DBUFXGVMAMMWSD-UHFFFAOYSA-Ntrimethoxy-[3-(7-oxabicyclo[4.1.0]heptan-4-yl)propyl]silaneChemical compoundC1C(CCC[Si](OC)(OC)OC)CCC2OC21DBUFXGVMAMMWSD-UHFFFAOYSA-N0.000description2

- 229910052844willemiteInorganic materials0.000description2

- 239000011787zinc oxideChemical class0.000description2

- 229910001928zirconium oxideInorganic materials0.000description2

- YBNMDCCMCLUHBL-UHFFFAOYSA-N(2,5-dioxopyrrolidin-1-yl) 4-pyren-1-ylbutanoateChemical compoundC=1C=C(C2=C34)C=CC3=CC=CC4=CC=C2C=1CCCC(=O)ON1C(=O)CCC1=OYBNMDCCMCLUHBL-UHFFFAOYSA-N0.000description1

- HJIAMFHSAAEUKR-UHFFFAOYSA-N(2-hydroxyphenyl)-phenylmethanoneChemical compoundOC1=CC=CC=C1C(=O)C1=CC=CC=C1HJIAMFHSAAEUKR-UHFFFAOYSA-N0.000description1

- RYNQKSJRFHJZTK-UHFFFAOYSA-N(3-methoxy-3-methylbutyl) acetateChemical compoundCOC(C)(C)CCOC(C)=ORYNQKSJRFHJZTK-UHFFFAOYSA-N0.000description1

- MYWOJODOMFBVCB-UHFFFAOYSA-N1,2,6-trimethylphenanthreneChemical compoundCC1=CC=C2C3=CC(C)=CC=C3C=CC2=C1CMYWOJODOMFBVCB-UHFFFAOYSA-N0.000description1

- LZDKZFUFMNSQCJ-UHFFFAOYSA-N1,2-diethoxyethaneChemical compoundCCOCCOCCLZDKZFUFMNSQCJ-UHFFFAOYSA-N0.000description1

- VDYWHVQKENANGY-UHFFFAOYSA-N1,3-Butyleneglycol dimethacrylateChemical compoundCC(=C)C(=O)OC(C)CCOC(=O)C(C)=CVDYWHVQKENANGY-UHFFFAOYSA-N0.000description1

- GDXHBFHOEYVPED-UHFFFAOYSA-N1-(2-butoxyethoxy)butaneChemical compoundCCCCOCCOCCCCGDXHBFHOEYVPED-UHFFFAOYSA-N0.000description1

- VQYUAFDBUVMFKD-UHFFFAOYSA-N1-(4-phenylsulfanylphenyl)octane-1,2-dioneChemical compoundC1=CC(C(=O)C(=O)CCCCCC)=CC=C1SC1=CC=CC=C1VQYUAFDBUVMFKD-UHFFFAOYSA-N0.000description1

- ZDQNWDNMNKSMHI-UHFFFAOYSA-N1-[2-(2-prop-2-enoyloxypropoxy)propoxy]propan-2-yl prop-2-enoateChemical compoundC=CC(=O)OC(C)COC(C)COCC(C)OC(=O)C=CZDQNWDNMNKSMHI-UHFFFAOYSA-N0.000description1

- RWNUSVWFHDHRCJ-UHFFFAOYSA-N1-butoxypropan-2-olChemical compoundCCCCOCC(C)ORWNUSVWFHDHRCJ-UHFFFAOYSA-N0.000description1

- JOLQKTGDSGKSKJ-UHFFFAOYSA-N1-ethoxypropan-2-olChemical compoundCCOCC(C)OJOLQKTGDSGKSKJ-UHFFFAOYSA-N0.000description1

- 2390000129561-hydroxycyclohexylphenyl-ketoneSubstances0.000description1

- GQCZPFJGIXHZMB-UHFFFAOYSA-N1-tert-Butoxy-2-propanolChemical compoundCC(O)COC(C)(C)CGQCZPFJGIXHZMB-UHFFFAOYSA-N0.000description1

- PIZHFBODNLEQBL-UHFFFAOYSA-N2,2-diethoxy-1-phenylethanoneChemical compoundCCOC(OCC)C(=O)C1=CC=CC=C1PIZHFBODNLEQBL-UHFFFAOYSA-N0.000description1

- KWVGIHKZDCUPEU-UHFFFAOYSA-N2,2-dimethoxy-2-phenylacetophenoneChemical compoundC=1C=CC=CC=1C(OC)(OC)C(=O)C1=CC=CC=C1KWVGIHKZDCUPEU-UHFFFAOYSA-N0.000description1

- LZHUBCULTHIFNO-UHFFFAOYSA-N2,4-dihydroxy-1,5-bis[4-(2-hydroxyethoxy)phenyl]-2,4-dimethylpentan-3-oneChemical compoundC=1C=C(OCCO)C=CC=1CC(C)(O)C(=O)C(O)(C)CC1=CC=C(OCCO)C=C1LZHUBCULTHIFNO-UHFFFAOYSA-N0.000description1

- SMZOUWXMTYCWNB-UHFFFAOYSA-N2-(2-methoxy-5-methylphenyl)ethanamineChemical compoundCOC1=CC=C(C)C=C1CCNSMZOUWXMTYCWNB-UHFFFAOYSA-N0.000description1

- QSZNJRZRSXHXSF-UHFFFAOYSA-N2-(3-benzoylphenyl)propanoate [N-[bis(dimethylamino)methylidene]-N'-propan-2-ylcarbamimidoyl]-propan-2-ylazaniumChemical compoundCC(C)N\C(NC(N(C)C)=[N+](C)C)=N/C(C)C.CC(C([O-])=O)c1cccc(c1)C(=O)c1ccccc1QSZNJRZRSXHXSF-UHFFFAOYSA-N0.000description1

- JAHNSTQSQJOJLO-UHFFFAOYSA-N2-(3-fluorophenyl)-1h-imidazoleChemical compoundFC1=CC=CC(C=2NC=CN=2)=C1JAHNSTQSQJOJLO-UHFFFAOYSA-N0.000description1

- PUBNJSZGANKUGX-UHFFFAOYSA-N2-(dimethylamino)-2-[(4-methylphenyl)methyl]-1-(4-morpholin-4-ylphenyl)butan-1-oneChemical compoundC=1C=C(N2CCOCC2)C=CC=1C(=O)C(CC)(N(C)C)CC1=CC=C(C)C=C1PUBNJSZGANKUGX-UHFFFAOYSA-N0.000description1

- HZAXFHJVJLSVMW-UHFFFAOYSA-N2-Aminoethan-1-olChemical compoundNCCOHZAXFHJVJLSVMW-UHFFFAOYSA-N0.000description1

- XNWFRZJHXBZDAG-UHFFFAOYSA-N2-METHOXYETHANOLChemical compoundCOCCOXNWFRZJHXBZDAG-UHFFFAOYSA-N0.000description1

- PTTPXKJBFFKCEK-UHFFFAOYSA-N2-Methyl-4-heptanoneChemical compoundCC(C)CC(=O)CC(C)CPTTPXKJBFFKCEK-UHFFFAOYSA-N0.000description1

- FWLHAQYOFMQTHQ-UHFFFAOYSA-N2-N-[8-[[8-(4-aminoanilino)-10-phenylphenazin-10-ium-2-yl]amino]-10-phenylphenazin-10-ium-2-yl]-8-N,10-diphenylphenazin-10-ium-2,8-diamine hydroxy-oxido-dioxochromiumChemical compoundO[Cr]([O-])(=O)=O.O[Cr]([O-])(=O)=O.O[Cr]([O-])(=O)=O.Nc1ccc(Nc2ccc3nc4ccc(Nc5ccc6nc7ccc(Nc8ccc9nc%10ccc(Nc%11ccccc%11)cc%10[n+](-c%10ccccc%10)c9c8)cc7[n+](-c7ccccc7)c6c5)cc4[n+](-c4ccccc4)c3c2)cc1FWLHAQYOFMQTHQ-UHFFFAOYSA-N0.000description1

- QQZOPKMRPOGIEB-UHFFFAOYSA-N2-OxohexaneChemical compoundCCCCC(C)=OQQZOPKMRPOGIEB-UHFFFAOYSA-N0.000description1

- HWSSEYVMGDIFMH-UHFFFAOYSA-N2-[2-[2-(2-methylprop-2-enoyloxy)ethoxy]ethoxy]ethyl 2-methylprop-2-enoateChemical compoundCC(=C)C(=O)OCCOCCOCCOC(=O)C(C)=CHWSSEYVMGDIFMH-UHFFFAOYSA-N0.000description1

- LTHJXDSHSVNJKG-UHFFFAOYSA-N2-[2-[2-[2-(2-methylprop-2-enoyloxy)ethoxy]ethoxy]ethoxy]ethyl 2-methylprop-2-enoateChemical compoundCC(=C)C(=O)OCCOCCOCCOCCOC(=O)C(C)=CLTHJXDSHSVNJKG-UHFFFAOYSA-N0.000description1

- QSRJVOOOWGXUDY-UHFFFAOYSA-N2-[2-[2-[3-(3-tert-butyl-4-hydroxy-5-methylphenyl)propanoyloxy]ethoxy]ethoxy]ethyl 3-(3-tert-butyl-4-hydroxy-5-methylphenyl)propanoateChemical compoundCC(C)(C)C1=C(O)C(C)=CC(CCC(=O)OCCOCCOCCOC(=O)CCC=2C=C(C(O)=C(C)C=2)C(C)(C)C)=C1QSRJVOOOWGXUDY-UHFFFAOYSA-N0.000description1

- FDSUVTROAWLVJA-UHFFFAOYSA-N2-[[3-hydroxy-2,2-bis(hydroxymethyl)propoxy]methyl]-2-(hydroxymethyl)propane-1,3-diol;prop-2-enoic acidChemical compoundOC(=O)C=C.OC(=O)C=C.OC(=O)C=C.OC(=O)C=C.OC(=O)C=C.OCC(CO)(CO)COCC(CO)(CO)COFDSUVTROAWLVJA-UHFFFAOYSA-N0.000description1

- UHFFVFAKEGKNAQ-UHFFFAOYSA-N2-benzyl-2-(dimethylamino)-1-(4-morpholin-4-ylphenyl)butan-1-oneChemical compoundC=1C=C(N2CCOCC2)C=CC=1C(=O)C(CC)(N(C)C)CC1=CC=CC=C1UHFFVFAKEGKNAQ-UHFFFAOYSA-N0.000description1

- BFSVOASYOCHEOV-UHFFFAOYSA-N2-diethylaminoethanolChemical compoundCCN(CC)CCOBFSVOASYOCHEOV-UHFFFAOYSA-N0.000description1

- 2299400130852-diethylaminoethanolDrugs0.000description1

- ZNQVEEAIQZEUHB-UHFFFAOYSA-N2-ethoxyethanolChemical compoundCCOCCOZNQVEEAIQZEUHB-UHFFFAOYSA-N0.000description1

- SVONRAPFKPVNKG-UHFFFAOYSA-N2-ethoxyethyl acetateChemical compoundCCOCCOC(C)=OSVONRAPFKPVNKG-UHFFFAOYSA-N0.000description1

- LWRBVKNFOYUCNP-UHFFFAOYSA-N2-methyl-1-(4-methylsulfanylphenyl)-2-morpholin-4-ylpropan-1-oneChemical compoundC1=CC(SC)=CC=C1C(=O)C(C)(C)N1CCOCC1LWRBVKNFOYUCNP-UHFFFAOYSA-N0.000description1

- UVNIWYMQSYQAIS-UHFFFAOYSA-N3-(4-azidophenyl)-1-phenylprop-2-en-1-oneChemical compoundC1=CC(N=[N+]=[N-])=CC=C1C=CC(=O)C1=CC=CC=C1UVNIWYMQSYQAIS-UHFFFAOYSA-N0.000description1

- MFKRHJVUCZRDTF-UHFFFAOYSA-N3-methoxy-3-methylbutan-1-olChemical compoundCOC(C)(C)CCOMFKRHJVUCZRDTF-UHFFFAOYSA-N0.000description1

- QMYGFTJCQFEDST-UHFFFAOYSA-N3-methoxybutyl acetateChemical compoundCOC(C)CCOC(C)=OQMYGFTJCQFEDST-UHFFFAOYSA-N0.000description1

- FQMIAEWUVYWVNB-UHFFFAOYSA-N3-prop-2-enoyloxybutyl prop-2-enoateChemical compoundC=CC(=O)OC(C)CCOC(=O)C=CFQMIAEWUVYWVNB-UHFFFAOYSA-N0.000description1

- LDMRLRNXHLPZJN-UHFFFAOYSA-N3-propoxypropan-1-olChemical compoundCCCOCCCOLDMRLRNXHLPZJN-UHFFFAOYSA-N0.000description1

- ACZGCWSMSTYWDQ-UHFFFAOYSA-N3h-1-benzofuran-2-oneChemical compoundC1=CC=C2OC(=O)CC2=C1ACZGCWSMSTYWDQ-UHFFFAOYSA-N0.000description1

- OKISUZLXOYGIFP-UHFFFAOYSA-N4,4'-dichlorobenzophenoneChemical compoundC1=CC(Cl)=CC=C1C(=O)C1=CC=C(Cl)C=C1OKISUZLXOYGIFP-UHFFFAOYSA-N0.000description1

- XOJWAAUYNWGQAU-UHFFFAOYSA-N4-(2-methylprop-2-enoyloxy)butyl 2-methylprop-2-enoateChemical compoundCC(=C)C(=O)OCCCCOC(=O)C(C)=CXOJWAAUYNWGQAU-UHFFFAOYSA-N0.000description1

- WVYWICLMDOOCFB-UHFFFAOYSA-N4-methyl-2-pentanolChemical compoundCC(C)CC(C)OWVYWICLMDOOCFB-UHFFFAOYSA-N0.000description1

- JHWGFJBTMHEZME-UHFFFAOYSA-N4-prop-2-enoyloxybutyl prop-2-enoateChemical compoundC=CC(=O)OCCCCOC(=O)C=CJHWGFJBTMHEZME-UHFFFAOYSA-N0.000description1

- FIHBHSQYSYVZQE-UHFFFAOYSA-N6-prop-2-enoyloxyhexyl prop-2-enoateChemical compoundC=CC(=O)OCCCCCCOC(=O)C=CFIHBHSQYSYVZQE-UHFFFAOYSA-N0.000description1

- LPEKGGXMPWTOCB-UHFFFAOYSA-N8beta-(2,3-epoxy-2-methylbutyryloxy)-14-acetoxytithifolinNatural productsCOC(=O)C(C)OLPEKGGXMPWTOCB-UHFFFAOYSA-N0.000description1

- VSTXGLUKQFCDIF-UHFFFAOYSA-N9-(2-methylprop-2-enoyloxy)decyl 2-methylprop-2-enoateChemical compoundCC(=C)C(=O)OC(C)CCCCCCCCOC(=O)C(C)=CVSTXGLUKQFCDIF-UHFFFAOYSA-N0.000description1

- YJVIKVWFGPLAFS-UHFFFAOYSA-N9-(2-methylprop-2-enoyloxy)nonyl 2-methylprop-2-enoateChemical compoundCC(=C)C(=O)OCCCCCCCCCOC(=O)C(C)=CYJVIKVWFGPLAFS-UHFFFAOYSA-N0.000description1

- QTBSBXVTEAMEQO-UHFFFAOYSA-MAcetateChemical groupCC([O-])=OQTBSBXVTEAMEQO-UHFFFAOYSA-M0.000description1

- 229910017115AlSbInorganic materials0.000description1

- VHUUQVKOLVNVRT-UHFFFAOYSA-NAmmonium hydroxideChemical compound[NH4+].[OH-]VHUUQVKOLVNVRT-UHFFFAOYSA-N0.000description1

- 229910015894BeTeInorganic materials0.000description1

- 239000005711Benzoic acidSubstances0.000description1

- WPYMKLBDIGXBTP-UHFFFAOYSA-NBenzoic acidNatural productsOC(=O)C1=CC=CC=C1WPYMKLBDIGXBTP-UHFFFAOYSA-N0.000description1

- DKPFZGUDAPQIHT-UHFFFAOYSA-NButyl acetateNatural productsCCCCOC(C)=ODKPFZGUDAPQIHT-UHFFFAOYSA-N0.000description1

- MRABAEUHTLLEML-UHFFFAOYSA-NButyl lactateChemical compoundCCCCOC(=O)C(C)OMRABAEUHTLLEML-UHFFFAOYSA-N0.000description1

- RXNHFNJLPJIWDE-UHFFFAOYSA-NCC(=C)C(O)=O.CC(=C)C(O)=O.CC(=C)C(O)=O.CC(=C)C(O)=O.CC(=C)C(O)=O.CC(=C)C(O)=O.CC(=C)C(O)=O.CC(=C)C(O)=O.CC(=C)C(O)=O.CC(=C)C(O)=O.CC(=C)C(O)=O.CC(=C)C(O)=O.OCC(CO)(CO)CO.OCC(CO)(CO)CO.OCC(CO)(CO)CO.OCC(CO)(CO)CO.OCC(CO)(CO)COChemical compoundCC(=C)C(O)=O.CC(=C)C(O)=O.CC(=C)C(O)=O.CC(=C)C(O)=O.CC(=C)C(O)=O.CC(=C)C(O)=O.CC(=C)C(O)=O.CC(=C)C(O)=O.CC(=C)C(O)=O.CC(=C)C(O)=O.CC(=C)C(O)=O.CC(=C)C(O)=O.OCC(CO)(CO)CO.OCC(CO)(CO)CO.OCC(CO)(CO)CO.OCC(CO)(CO)CO.OCC(CO)(CO)CORXNHFNJLPJIWDE-UHFFFAOYSA-N0.000description1

- QDVFAJDPENEMJV-UHFFFAOYSA-NCC(=C)C(O)=O.CC(=C)C(O)=O.CC(=C)C(O)=O.CC(=C)C(O)=O.CC(=C)C(O)=O.CC(=C)C(O)=O.CC(=C)C(O)=O.CC(=C)C(O)=O.CC(=C)C(O)=O.CC(=C)C(O)=O.CC(=C)C(O)=O.OCC(CO)(CO)CO.OCC(CO)(CO)CO.OCC(CO)(CO)CO.OCC(CO)(CO)CO.OCC(CO)(CO)COChemical compoundCC(=C)C(O)=O.CC(=C)C(O)=O.CC(=C)C(O)=O.CC(=C)C(O)=O.CC(=C)C(O)=O.CC(=C)C(O)=O.CC(=C)C(O)=O.CC(=C)C(O)=O.CC(=C)C(O)=O.CC(=C)C(O)=O.CC(=C)C(O)=O.OCC(CO)(CO)CO.OCC(CO)(CO)CO.OCC(CO)(CO)CO.OCC(CO)(CO)CO.OCC(CO)(CO)COQDVFAJDPENEMJV-UHFFFAOYSA-N0.000description1

- MBTVDJXROISMNX-UHFFFAOYSA-NCCCCC(CCCCCOC(=O)C(=C)C)OC(=O)C(=C)CChemical compoundCCCCC(CCCCCOC(=O)C(=C)C)OC(=O)C(=C)CMBTVDJXROISMNX-UHFFFAOYSA-N0.000description1

- OYPRJOBELJOOCE-UHFFFAOYSA-NCalciumChemical compound[Ca]OYPRJOBELJOOCE-UHFFFAOYSA-N0.000description1

- 229910004613CdTeInorganic materials0.000description1

- VYZAMTAEIAYCRO-UHFFFAOYSA-NChromiumChemical compound[Cr]VYZAMTAEIAYCRO-UHFFFAOYSA-N0.000description1

- RYGMFSIKBFXOCR-UHFFFAOYSA-NCopperChemical compound[Cu]RYGMFSIKBFXOCR-UHFFFAOYSA-N0.000description1

- 229910021589Copper(I) bromideInorganic materials0.000description1

- 229910021591Copper(I) chlorideInorganic materials0.000description1

- 229910021593Copper(I) fluorideInorganic materials0.000description1

- 229910021595Copper(I) iodideInorganic materials0.000description1

- XDTMQSROBMDMFD-UHFFFAOYSA-NCyclohexaneChemical compoundC1CCCCC1XDTMQSROBMDMFD-UHFFFAOYSA-N0.000description1

- 239000001856Ethyl celluloseSubstances0.000description1

- IAYPIBMASNFSPL-UHFFFAOYSA-NEthylene oxideChemical compoundC1CO1IAYPIBMASNFSPL-UHFFFAOYSA-N0.000description1

- 229910002601GaNInorganic materials0.000description1

- 229910005540GaPInorganic materials0.000description1

- 229910005542GaSbInorganic materials0.000description1

- 229910052688GadoliniumInorganic materials0.000description1

- 229910005987Ge3N4Inorganic materials0.000description1

- 229910005829GeSInorganic materials0.000description1

- 229910005866GeSeInorganic materials0.000description1

- 229910005900GeTeInorganic materials0.000description1

- 229910004262HgTeInorganic materials0.000description1

- 229910000673Indium arsenideInorganic materials0.000description1

- GPXJNWSHGFTCBW-UHFFFAOYSA-NIndium phosphideChemical compound[In]#PGPXJNWSHGFTCBW-UHFFFAOYSA-N0.000description1

- 239000004640Melamine resinSubstances0.000description1

- 229920000877Melamine resinPolymers0.000description1

- NTIZESTWPVYFNL-UHFFFAOYSA-NMethyl isobutyl ketoneChemical compoundCC(C)CC(C)=ONTIZESTWPVYFNL-UHFFFAOYSA-N0.000description1

- UIHCLUNTQKBZGK-UHFFFAOYSA-NMethyl isobutyl ketoneNatural productsCCC(C)C(C)=OUIHCLUNTQKBZGK-UHFFFAOYSA-N0.000description1

- VVQNEPGJFQJSBK-UHFFFAOYSA-NMethyl methacrylateChemical compoundCOC(=O)C(C)=CVVQNEPGJFQJSBK-UHFFFAOYSA-N0.000description1

- FXHOOIRPVKKKFG-UHFFFAOYSA-NN,N-DimethylacetamideChemical compoundCN(C)C(C)=OFXHOOIRPVKKKFG-UHFFFAOYSA-N0.000description1

- CTQNGGLPUBDAKN-UHFFFAOYSA-NO-XyleneChemical compoundCC1=CC=CC=C1CCTQNGGLPUBDAKN-UHFFFAOYSA-N0.000description1

- YAHUNCKQQQOYHZ-UHFFFAOYSA-NOC(=O)C=C.OC(=O)C=C.OC(=O)C=C.OC(=O)C=C.OC(=O)C=C.OC(=O)C=C.OC(=O)C=C.OC(=O)C=C.OC(=O)C=C.OC(=O)C=C.OC(=O)C=C.OC(=O)C=C.OCC(CO)(CO)CO.OCC(CO)(CO)CO.OCC(CO)(CO)CO.OCC(CO)(CO)CO.OCC(CO)(CO)COChemical compoundOC(=O)C=C.OC(=O)C=C.OC(=O)C=C.OC(=O)C=C.OC(=O)C=C.OC(=O)C=C.OC(=O)C=C.OC(=O)C=C.OC(=O)C=C.OC(=O)C=C.OC(=O)C=C.OC(=O)C=C.OCC(CO)(CO)CO.OCC(CO)(CO)CO.OCC(CO)(CO)CO.OCC(CO)(CO)CO.OCC(CO)(CO)COYAHUNCKQQQOYHZ-UHFFFAOYSA-N0.000description1

- BQBSSBWYNWDUSF-UHFFFAOYSA-NOC(=O)C=C.OC(=O)C=C.OC(=O)C=C.OC(=O)C=C.OC(=O)C=C.OC(=O)C=C.OC(=O)C=C.OC(=O)C=C.OC(=O)C=C.OC(=O)C=C.OC(=O)C=C.OCC(CO)(CO)CO.OCC(CO)(CO)CO.OCC(CO)(CO)CO.OCC(CO)(CO)CO.OCC(CO)(CO)COChemical compoundOC(=O)C=C.OC(=O)C=C.OC(=O)C=C.OC(=O)C=C.OC(=O)C=C.OC(=O)C=C.OC(=O)C=C.OC(=O)C=C.OC(=O)C=C.OC(=O)C=C.OC(=O)C=C.OCC(CO)(CO)CO.OCC(CO)(CO)CO.OCC(CO)(CO)CO.OCC(CO)(CO)CO.OCC(CO)(CO)COBQBSSBWYNWDUSF-UHFFFAOYSA-N0.000description1

- 229910002665PbTeInorganic materials0.000description1

- 206010034972Photosensitivity reactionDiseases0.000description1

- 239000004952PolyamideSubstances0.000description1

- 239000004962Polyamide-imideSubstances0.000description1

- 239000004695Polyether sulfoneSubstances0.000description1

- 239000004698PolyethyleneSubstances0.000description1

- 239000002202Polyethylene glycolSubstances0.000description1

- 239000004721Polyphenylene oxideSubstances0.000description1

- OFOBLEOULBTSOW-UHFFFAOYSA-NPropanedioic acidNatural productsOC(=O)CC(O)=OOFOBLEOULBTSOW-UHFFFAOYSA-N0.000description1

- GOOHAUXETOMSMM-UHFFFAOYSA-NPropylene oxideChemical compoundCC1CO1GOOHAUXETOMSMM-UHFFFAOYSA-N0.000description1

- 229910052581Si3N4Inorganic materials0.000description1

- VYPSYNLAJGMNEJ-UHFFFAOYSA-NSilicium dioxideChemical compoundO=[Si]=OVYPSYNLAJGMNEJ-UHFFFAOYSA-N0.000description1

- BQCADISMDOOEFD-UHFFFAOYSA-NSilverChemical compound[Ag]BQCADISMDOOEFD-UHFFFAOYSA-N0.000description1

- 229910005642SnTeInorganic materials0.000description1

- 229910052771TerbiumInorganic materials0.000description1

- 229910052775ThuliumInorganic materials0.000description1

- DAKWPKUUDNSNPN-UHFFFAOYSA-NTrimethylolpropane triacrylateChemical compoundC=CC(=O)OCC(CC)(COC(=O)C=C)COC(=O)C=CDAKWPKUUDNSNPN-UHFFFAOYSA-N0.000description1

- OKKRPWIIYQTPQF-UHFFFAOYSA-NTrimethylolpropane trimethacrylateChemical compoundCC(=C)C(=O)OCC(CC)(COC(=O)C(C)=C)COC(=O)C(C)=COKKRPWIIYQTPQF-UHFFFAOYSA-N0.000description1

- 229920001807Urea-formaldehydePolymers0.000description1

- 229910009372YVO4Inorganic materials0.000description1

- HCHKCACWOHOZIP-UHFFFAOYSA-NZincChemical compound[Zn]HCHKCACWOHOZIP-UHFFFAOYSA-N0.000description1

- 229910007709ZnTeInorganic materials0.000description1

- GCNKJQRMNYNDBI-UHFFFAOYSA-N[2-(hydroxymethyl)-2-(2-methylprop-2-enoyloxymethyl)butyl] 2-methylprop-2-enoateChemical compoundCC(=C)C(=O)OCC(CO)(CC)COC(=O)C(C)=CGCNKJQRMNYNDBI-UHFFFAOYSA-N0.000description1

- TUOBEAZXHLTYLF-UHFFFAOYSA-N[2-(hydroxymethyl)-2-(prop-2-enoyloxymethyl)butyl] prop-2-enoateChemical compoundC=CC(=O)OCC(CO)(CC)COC(=O)C=CTUOBEAZXHLTYLF-UHFFFAOYSA-N0.000description1

- JUDXBRVLWDGRBC-UHFFFAOYSA-N[2-(hydroxymethyl)-3-(2-methylprop-2-enoyloxy)-2-(2-methylprop-2-enoyloxymethyl)propyl] 2-methylprop-2-enoateChemical compoundCC(=C)C(=O)OCC(CO)(COC(=O)C(C)=C)COC(=O)C(C)=CJUDXBRVLWDGRBC-UHFFFAOYSA-N0.000description1

- HVVWZTWDBSEWIH-UHFFFAOYSA-N[2-(hydroxymethyl)-3-prop-2-enoyloxy-2-(prop-2-enoyloxymethyl)propyl] prop-2-enoateChemical compoundC=CC(=O)OCC(CO)(COC(=O)C=C)COC(=O)C=CHVVWZTWDBSEWIH-UHFFFAOYSA-N0.000description1

- BRHJUILQKFBMTL-UHFFFAOYSA-N[4,4-bis(dimethylamino)cyclohexa-1,5-dien-1-yl]-phenylmethanoneChemical compoundC1=CC(N(C)C)(N(C)C)CC=C1C(=O)C1=CC=CC=C1BRHJUILQKFBMTL-UHFFFAOYSA-N0.000description1

- DBHQYYNDKZDVTN-UHFFFAOYSA-N[4-(4-methylphenyl)sulfanylphenyl]-phenylmethanoneChemical compoundC1=CC(C)=CC=C1SC1=CC=C(C(=O)C=2C=CC=CC=2)C=C1DBHQYYNDKZDVTN-UHFFFAOYSA-N0.000description1

- 150000001242acetic acid derivativesChemical class0.000description1

- CSCPPACGZOOCGX-WFGJKAKNSA-Nacetone d6Chemical compound[2H]C([2H])([2H])C(=O)C([2H])([2H])[2H]CSCPPACGZOOCGX-WFGJKAKNSA-N0.000description1

- 150000008062acetophenonesChemical class0.000description1

- 239000002253acidSubstances0.000description1

- 150000008065acid anhydridesChemical class0.000description1

- 239000000853adhesiveSubstances0.000description1

- 230000001070adhesive effectEffects0.000description1

- 238000007605air dryingMethods0.000description1

- 150000001298alcoholsChemical class0.000description1

- 150000001338aliphatic hydrocarbonsChemical class0.000description1

- 239000003513alkaliSubstances0.000description1

- 229910052783alkali metalInorganic materials0.000description1

- 150000001340alkali metalsChemical class0.000description1

- PNEYBMLMFCGWSK-UHFFFAOYSA-Naluminium oxideInorganic materials[O-2].[O-2].[O-2].[Al+3].[Al+3]PNEYBMLMFCGWSK-UHFFFAOYSA-N0.000description1

- 150000001408amidesChemical class0.000description1

- 150000001412aminesChemical class0.000description1

- QGZKDVFQNNGYKY-UHFFFAOYSA-NammoniaNatural productsNQGZKDVFQNNGYKY-UHFFFAOYSA-N0.000description1

- 238000004458analytical methodMethods0.000description1

- 150000004945aromatic hydrocarbonsChemical class0.000description1

- 229910052785arsenicInorganic materials0.000description1

- 150000001495arsenic compoundsChemical class0.000description1

- 125000003118aryl groupChemical group0.000description1

- QVGXLLKOCUKJST-UHFFFAOYSA-Natomic oxygenChemical compound[O]QVGXLLKOCUKJST-UHFFFAOYSA-N0.000description1

- 239000002585baseSubstances0.000description1

- WURBFLDFSFBTLW-UHFFFAOYSA-NbenzilChemical compoundC=1C=CC=CC=1C(=O)C(=O)C1=CC=CC=C1WURBFLDFSFBTLW-UHFFFAOYSA-N0.000description1

- 235000010233benzoic acidNutrition0.000description1

- RWCCWEUUXYIKHB-UHFFFAOYSA-NbenzophenoneChemical compoundC=1C=CC=CC=1C(=O)C1=CC=CC=C1RWCCWEUUXYIKHB-UHFFFAOYSA-N0.000description1

- 239000012965benzophenoneSubstances0.000description1

- MQDJYUACMFCOFT-UHFFFAOYSA-Nbis[2-(1-hydroxycyclohexyl)phenyl]methanoneChemical compoundC=1C=CC=C(C(=O)C=2C(=CC=CC=2)C2(O)CCCCC2)C=1C1(O)CCCCC1MQDJYUACMFCOFT-UHFFFAOYSA-N0.000description1

- VYHBFRJRBHMIQZ-UHFFFAOYSA-Nbis[4-(diethylamino)phenyl]methanoneChemical compoundC1=CC(N(CC)CC)=CC=C1C(=O)C1=CC=C(N(CC)CC)C=C1VYHBFRJRBHMIQZ-UHFFFAOYSA-N0.000description1

- 230000000903blocking effectEffects0.000description1

- 229910052796boronInorganic materials0.000description1

- 150000001642boronic acid derivativesChemical class0.000description1

- 239000005388borosilicate glassSubstances0.000description1

- PVEOYINWKBTPIZ-UHFFFAOYSA-Nbut-3-enoic acidChemical compoundOC(=O)CC=CPVEOYINWKBTPIZ-UHFFFAOYSA-N0.000description1

- 239000001191butyl (2R)-2-hydroxypropanoateSubstances0.000description1

- 239000006227byproductSubstances0.000description1

- 229910052791calciumInorganic materials0.000description1

- 239000011575calciumSubstances0.000description1

- 229910052799carbonInorganic materials0.000description1

- 150000004649carbonic acid derivativesChemical class0.000description1

- 150000001732carboxylic acid derivativesChemical class0.000description1

- 150000001735carboxylic acidsChemical class0.000description1

- 238000005266castingMethods0.000description1

- 125000002091cationic groupChemical group0.000description1

- 150000001768cationsChemical class0.000description1

- 229920003174cellulose-based polymerPolymers0.000description1

- OEYIOHPDSNJKLS-UHFFFAOYSA-NcholineChemical compoundC[N+](C)(C)CCOOEYIOHPDSNJKLS-UHFFFAOYSA-N0.000description1

- 229960001231cholineDrugs0.000description1

- 229910052804chromiumInorganic materials0.000description1

- 239000011651chromiumSubstances0.000description1

- 229910017052cobaltInorganic materials0.000description1

- 239000010941cobaltSubstances0.000description1

- GUTLYIVDDKVIGB-UHFFFAOYSA-Ncobalt atomChemical compound[Co]GUTLYIVDDKVIGB-UHFFFAOYSA-N0.000description1

- 239000002131composite materialChemical class0.000description1

- 229910052802copperInorganic materials0.000description1

- 239000010949copperSubstances0.000description1

- 150000001879copperPolymers0.000description1

- OXBLHERUFWYNTN-UHFFFAOYSA-Mcopper(I) chlorideChemical compound[Cu]ClOXBLHERUFWYNTN-UHFFFAOYSA-M0.000description1

- LDHQCZJRKDOVOX-NSCUHMNNSA-Ncrotonic acidChemical compoundC\C=C\C(O)=OLDHQCZJRKDOVOX-NSCUHMNNSA-N0.000description1

- 239000013078crystalSubstances0.000description1

- 230000007547defectEffects0.000description1

- 229910003460diamondInorganic materials0.000description1

- 239000010432diamondSubstances0.000description1

- ZBCBWPMODOFKDW-UHFFFAOYSA-NdiethanolamineChemical compoundOCCNCCOZBCBWPMODOFKDW-UHFFFAOYSA-N0.000description1

- HPNMFZURTQLUMO-UHFFFAOYSA-NdiethylamineChemical compoundCCNCCHPNMFZURTQLUMO-UHFFFAOYSA-N0.000description1

- WEHWNAOGRSTTBQ-UHFFFAOYSA-NdipropylamineChemical compoundCCCNCCCWEHWNAOGRSTTBQ-UHFFFAOYSA-N0.000description1

- KGGOIDKBHYYNIC-UHFFFAOYSA-Nditert-butyl 4-[3,4-bis(tert-butylperoxycarbonyl)benzoyl]benzene-1,2-dicarboperoxoateChemical compoundC1=C(C(=O)OOC(C)(C)C)C(C(=O)OOC(C)(C)C)=CC=C1C(=O)C1=CC=C(C(=O)OOC(C)(C)C)C(C(=O)OOC(C)(C)C)=C1KGGOIDKBHYYNIC-UHFFFAOYSA-N0.000description1

- ODQWQRRAPPTVAG-GZTJUZNOSA-NdoxepinChemical compoundC1OC2=CC=CC=C2C(=C/CCN(C)C)/C2=CC=CC=C21ODQWQRRAPPTVAG-GZTJUZNOSA-N0.000description1

- 230000000694effectsEffects0.000description1

- 238000005401electroluminescenceMethods0.000description1

- 238000010894electron beam technologyMethods0.000description1

- 238000010828elutionMethods0.000description1

- 238000005530etchingMethods0.000description1

- 150000002170ethersChemical class0.000description1

- XPKFLEVLLPKCIW-UHFFFAOYSA-Nethyl 4-(diethylamino)benzoateChemical compoundCCOC(=O)C1=CC=C(N(CC)CC)C=C1XPKFLEVLLPKCIW-UHFFFAOYSA-N0.000description1

- 229920001249ethyl cellulosePolymers0.000description1

- 229940116333ethyl lactateDrugs0.000description1

- OGPBJKLSAFTDLK-UHFFFAOYSA-Neuropium atomChemical compound[Eu]OGPBJKLSAFTDLK-UHFFFAOYSA-N0.000description1

- 239000000284extractSubstances0.000description1

- 238000001914filtrationMethods0.000description1

- 150000002222fluorine compoundsChemical class0.000description1

- 239000001530fumaric acidSubstances0.000description1

- 229910052733galliumInorganic materials0.000description1

- 239000007789gasSubstances0.000description1

- 229910052732germaniumInorganic materials0.000description1

- VOZRXNHHFUQHIL-UHFFFAOYSA-Nglycidyl methacrylateChemical compoundCC(=C)C(=O)OCC1CO1VOZRXNHHFUQHIL-UHFFFAOYSA-N0.000description1

- 150000002334glycolsChemical class0.000description1

- 229940093920gynecological arsenic compoundDrugs0.000description1

- LNEPOXFFQSENCJ-UHFFFAOYSA-NhaloperidolChemical compoundC1CC(O)(C=2C=CC(Cl)=CC=2)CCN1CCCC(=O)C1=CC=C(F)C=C1LNEPOXFFQSENCJ-UHFFFAOYSA-N0.000description1

- FUZZWVXGSFPDMH-UHFFFAOYSA-Nhexanoic acidChemical compoundCCCCCC(O)=OFUZZWVXGSFPDMH-UHFFFAOYSA-N0.000description1

- 150000004679hydroxidesChemical class0.000description1

- 208000009322hypertrophic pyloric stenosisDiseases0.000description1

- 238000007654immersionMethods0.000description1

- 229910052738indiumInorganic materials0.000description1

- WPYVAWXEWQSOGY-UHFFFAOYSA-Nindium antimonideChemical compound[Sb]#[In]WPYVAWXEWQSOGY-UHFFFAOYSA-N0.000description1

- RPQDHPTXJYYUPQ-UHFFFAOYSA-Nindium arsenideChemical compound[In]#[As]RPQDHPTXJYYUPQ-UHFFFAOYSA-N0.000description1

- 238000007641inkjet printingMethods0.000description1

- 229910052742ironInorganic materials0.000description1

- GJRQTCIYDGXPES-UHFFFAOYSA-Niso-butyl acetateNatural productsCC(C)COC(C)=OGJRQTCIYDGXPES-UHFFFAOYSA-N0.000description1

- FGKJLKRYENPLQH-UHFFFAOYSA-MisocaproateChemical compoundCC(C)CCC([O-])=OFGKJLKRYENPLQH-UHFFFAOYSA-M0.000description1

- OQAGVSWESNCJJT-UHFFFAOYSA-Nisovaleric acid methyl esterNatural productsCOC(=O)CC(C)COQAGVSWESNCJJT-UHFFFAOYSA-N0.000description1

- 150000002576ketonesChemical class0.000description1

- 238000003475laminationMethods0.000description1

- 239000002346layers by functionSubstances0.000description1

- CDOSHBSSFJOMGT-UHFFFAOYSA-NlinaloolChemical compoundCC(C)=CCCC(C)(O)C=CCDOSHBSSFJOMGT-UHFFFAOYSA-N0.000description1

- 239000004973liquid crystal related substanceSubstances0.000description1

- VZCYOOQTPOCHFL-UPHRSURJSA-Nmaleic acidChemical compoundOC(=O)\C=C/C(O)=OVZCYOOQTPOCHFL-UPHRSURJSA-N0.000description1

- 239000011976maleic acidSubstances0.000description1

- WPBNNNQJVZRUHP-UHFFFAOYSA-Lmanganese(2+);methyl n-[[2-(methoxycarbonylcarbamothioylamino)phenyl]carbamothioyl]carbamate;n-[2-(sulfidocarbothioylamino)ethyl]carbamodithioateChemical compound[Mn+2].[S-]C(=S)NCCNC([S-])=S.COC(=O)NC(=S)NC1=CC=CC=C1NC(=S)NC(=O)OCWPBNNNQJVZRUHP-UHFFFAOYSA-L0.000description1

- 238000000691measurement methodMethods0.000description1

- 150000001247metal acetylidesChemical class0.000description1

- 239000002905metal composite materialSubstances0.000description1

- 229910044991metal oxideInorganic materials0.000description1

- 150000004706metal oxidesChemical class0.000description1

- 229910052976metal sulfideInorganic materials0.000description1

- 150000002739metalsChemical class0.000description1

- YDKNBNOOCSNPNS-UHFFFAOYSA-Nmethyl 1,3-benzoxazole-2-carboxylateChemical compoundC1=CC=C2OC(C(=O)OC)=NC2=C1YDKNBNOOCSNPNS-UHFFFAOYSA-N0.000description1

- 229920000609methyl cellulosePolymers0.000description1

- 125000002496methyl groupChemical group[H]C([H])([H])*0.000description1

- 229940057867methyl lactateDrugs0.000description1

- 239000001923methylcelluloseSubstances0.000description1

- 235000010981methylcelluloseNutrition0.000description1

- LVHBHZANLOWSRM-UHFFFAOYSA-Nmethylenebutanedioic acidNatural productsOC(=O)CC(=C)C(O)=OLVHBHZANLOWSRM-UHFFFAOYSA-N0.000description1

- YKYONYBAUNKHLG-UHFFFAOYSA-Nn-Propyl acetateNatural productsCCCOC(C)=OYKYONYBAUNKHLG-UHFFFAOYSA-N0.000description1

- GNVRJGIVDSQCOP-UHFFFAOYSA-Nn-ethyl-n-methylethanamineChemical compoundCCN(C)CCGNVRJGIVDSQCOP-UHFFFAOYSA-N0.000description1

- 229910052759nickelInorganic materials0.000description1

- 150000004767nitridesChemical class0.000description1

- 239000012299nitrogen atmosphereSubstances0.000description1

- YAGMLECKUBJRNO-UHFFFAOYSA-Noctyl 4-(dimethylamino)benzoateChemical compoundCCCCCCCCOC(=O)C1=CC=C(N(C)C)C=C1YAGMLECKUBJRNO-UHFFFAOYSA-N0.000description1

- 239000003960organic solventSubstances0.000description1

- 150000004893oxazinesChemical class0.000description1

- 229910052760oxygenInorganic materials0.000description1

- 239000001301oxygenSubstances0.000description1

- FZUGPQWGEGAKET-UHFFFAOYSA-NparbenateChemical compoundCCOC(=O)C1=CC=C(N(C)C)C=C1FZUGPQWGEGAKET-UHFFFAOYSA-N0.000description1

- CSHWQDPOILHKBI-UHFFFAOYSA-NperyreneNatural productsC1=CC(C2=CC=CC=3C2=C2C=CC=3)=C3C2=CC=CC3=C1CSHWQDPOILHKBI-UHFFFAOYSA-N0.000description1

- LYXOWKPVTCPORE-UHFFFAOYSA-Nphenyl-(4-phenylphenyl)methanoneChemical compoundC=1C=C(C=2C=CC=CC=2)C=CC=1C(=O)C1=CC=CC=C1LYXOWKPVTCPORE-UHFFFAOYSA-N0.000description1

- NBIIXXVUZAFLBC-UHFFFAOYSA-KphosphateChemical compound[O-]P([O-])([O-])=ONBIIXXVUZAFLBC-UHFFFAOYSA-K0.000description1

- 239000010452phosphateSubstances0.000description1

- 150000003013phosphoric acid derivativesChemical class0.000description1

- 230000001699photocatalysisEffects0.000description1

- 230000036211photosensitivityEffects0.000description1

- FSDNTQSJGHSJBG-UHFFFAOYSA-Npiperidine-4-carbonitrileChemical compoundN#CC1CCNCC1FSDNTQSJGHSJBG-UHFFFAOYSA-N0.000description1

- 229920003227poly(N-vinyl carbazole)Polymers0.000description1

- 229920001921poly-methyl-phenyl-siloxanePolymers0.000description1

- 229920002401polyacrylamidePolymers0.000description1

- 229920002647polyamidePolymers0.000description1

- 229920006122polyamide resinPolymers0.000description1

- 229920002312polyamide-imidePolymers0.000description1

- 229920000767polyanilinePolymers0.000description1

- 239000004645polyester resinSubstances0.000description1

- 229920001225polyester resinPolymers0.000description1

- 229920000570polyetherPolymers0.000description1

- 229920006393polyether sulfonePolymers0.000description1

- 229920000573polyethylenePolymers0.000description1

- 229920001223polyethylene glycolPolymers0.000description1

- 239000009719polyimide resinSubstances0.000description1

- 229920006254polymer filmPolymers0.000description1

- 229920000098polyolefinPolymers0.000description1

- 229920005672polyolefin resinPolymers0.000description1

- 229920005650polypropylene glycol diacrylatePolymers0.000description1

- 229920005651polypropylene glycol dimethacrylatePolymers0.000description1

- 229920002635polyurethanePolymers0.000description1

- 239000004814polyurethaneSubstances0.000description1

- 229920002689polyvinyl acetatePolymers0.000description1

- 239000011118polyvinyl acetateSubstances0.000description1

- 235000019422polyvinyl alcoholNutrition0.000description1

- 229920000036polyvinylpyrrolidonePolymers0.000description1

- 239000001267polyvinylpyrrolidoneSubstances0.000description1

- 235000013855polyvinylpyrrolidoneNutrition0.000description1

- 150000004033porphyrin derivativesChemical class0.000description1

- 229910000027potassium carbonateInorganic materials0.000description1

- 238000004382pottingMethods0.000description1

- 239000000843powderSubstances0.000description1

- 150000003141primary aminesChemical class0.000description1

- BDERNNFJNOPAEC-UHFFFAOYSA-Npropan-1-olChemical compoundCCCOBDERNNFJNOPAEC-UHFFFAOYSA-N0.000description1

- 229940090181propyl acetateDrugs0.000description1

- 239000008213purified waterSubstances0.000description1

- 150000003216pyrazinesChemical class0.000description1

- 238000006862quantum yield reactionMethods0.000description1

- 239000012925reference materialSubstances0.000description1

- 229910052594sapphireInorganic materials0.000description1

- 239000010980sapphireSubstances0.000description1

- 239000000565sealantSubstances0.000description1

- 150000003335secondary aminesChemical class0.000description1

- 229910052711seleniumInorganic materials0.000description1

- SBIBMFFZSBJNJF-UHFFFAOYSA-Nselenium;zincChemical compound[Se]=[Zn]SBIBMFFZSBJNJF-UHFFFAOYSA-N0.000description1

- 150000004760silicatesChemical class0.000description1

- 229910052709silverInorganic materials0.000description1

- 239000004332silverSubstances0.000description1

- 239000002356single layerSubstances0.000description1

- 229910000029sodium carbonateInorganic materials0.000description1

- 235000019795sodium metasilicateNutrition0.000description1

- 230000003595spectral effectEffects0.000description1

- 238000004528spin coatingMethods0.000description1

- 238000005507sprayingMethods0.000description1

- 230000000087stabilizing effectEffects0.000description1

- 230000003068static effectEffects0.000description1

- 125000001424substituent groupChemical group0.000description1

- 229910019655synthetic inorganic crystalline materialInorganic materials0.000description1

- OCGWQDWYSQAFTO-UHFFFAOYSA-NtellanylideneleadChemical compound[Pb]=[Te]OCGWQDWYSQAFTO-UHFFFAOYSA-N0.000description1

- 229910052714telluriumInorganic materials0.000description1

- 150000003512tertiary aminesChemical class0.000description1

- 125000001302tertiary amino groupChemical group0.000description1

- YLQBMQCUIZJEEH-UHFFFAOYSA-NtetrahydrofuranNatural productsC=1C=COC=1YLQBMQCUIZJEEH-UHFFFAOYSA-N0.000description1

- CZDYPVPMEAXLPK-UHFFFAOYSA-NtetramethylsilaneChemical compoundC[Si](C)(C)CCZDYPVPMEAXLPK-UHFFFAOYSA-N0.000description1

- 238000009210therapy by ultrasoundMethods0.000description1

- 229920002803thermoplastic polyurethanePolymers0.000description1

- 229910052718tinInorganic materials0.000description1

- DQFBYFPFKXHELB-VAWYXSNFSA-Ntrans-chalconeChemical compoundC=1C=CC=CC=1C(=O)\C=C\C1=CC=CC=C1DQFBYFPFKXHELB-VAWYXSNFSA-N0.000description1

- LDHQCZJRKDOVOX-UHFFFAOYSA-Ntrans-crotonic acidNatural productsCC=CC(O)=OLDHQCZJRKDOVOX-UHFFFAOYSA-N0.000description1

- 238000012546transferMethods0.000description1

- QWVYNEUUYROOSZ-UHFFFAOYSA-Ntrioxido(oxo)vanadium;yttrium(3+)Chemical class[Y+3].[O-][V]([O-])([O-])=OQWVYNEUUYROOSZ-UHFFFAOYSA-N0.000description1

- 238000001291vacuum dryingMethods0.000description1

- NQPDZGIKBAWPEJ-UHFFFAOYSA-Nvaleric acidChemical compoundCCCCC(O)=ONQPDZGIKBAWPEJ-UHFFFAOYSA-N0.000description1

- 230000000007visual effectEffects0.000description1

- 239000008096xyleneSubstances0.000description1

- 238000004383yellowingMethods0.000description1

- 229910052727yttriumInorganic materials0.000description1

- 229910019901yttrium aluminum garnetInorganic materials0.000description1

- 229910052725zincInorganic materials0.000description1

- 239000011701zincSubstances0.000description1

Images

Landscapes

- Optical Filters (AREA)

- Devices For Indicating Variable Information By Combining Individual Elements (AREA)

- Led Device Packages (AREA)

Description

Translated fromJapanese本発明はフルカラーマイクロLEDディスプレイ装置に関する。The present invention relates to a full-color micro LED display device.

近年、スマートフォンやタブレットなどの情報端末機器の発展や、テレビをはじめとするフラットパネルディスプレイの高精細化に伴い、ディスプレイの高性能化の要求は更に高まっている。LEDディスプレイは、光源となるLED素子のサイズを従来の1mm程度から、ミニLEDディスプレイと呼ばれる100~500μm、マイクロLEDディスプレイと呼ばれる100μm以下まで小型化することにより、従来の高輝度かつ広色域という特徴に加え、更なる高精細化が可能となった。マイクロLEDディスプレイは、液晶、プラズマディスプレイ、有機ELディスプレイ等に代わる新たなディスプレイとして盛んに研究開発が行われており、サイネージやテレビなどの大型ディスプレイ用途からタブレット、パーソナルコンピュータ、スマートフォン、ウェアラブル機器等の小型サイズまで幅広く応用が期待されている。In recent years, with the development of information terminal devices such as smartphones and tablets, and the increasing resolution of flat panel displays such as televisions, the demand for higher performance displays is increasing. LED displays have been miniaturized by reducing the size of the LED elements that serve as light sources from the conventional 1 mm to 100-500 μm, known as mini LED displays, and 100 μm or less, known as micro LED displays, making it possible to achieve even higher resolution in addition to the conventional characteristics of high brightness and wide color gamut. Micro LED displays are being actively researched and developed as a new display to replace liquid crystal displays, plasma displays, and organic electroluminescence displays, and are expected to be used in a wide range of applications, from large display applications such as signage and televisions to small-sized applications such as tablets, personal computers, smartphones, and wearable devices.

マイクロLEDディスプレイについて、例えば、ディスプレイ基板と、マイクロLEDデバイスの対のアレイと、前記マイクロLEDデバイスの対のアレイの上の、蛍光体粒子を含む波長変換層のアレイと、を備えることを特徴とするディスプレイパネル(例えば、特許文献1参照)や、マイクロLED駆動基板と、マイクロLEDパネルと、を備え、前記マイクロLEDパネルは、複数のマイクロLEDピクセルと、複数の隔壁と、を含むことを特徴とするマイクロLEDディスプレイ装置(例えば、特許文献2参照)などが提案されている。Regarding micro LED displays, for example, a display panel (see, for example, Patent Document 1) characterized by comprising a display substrate, an array of pairs of micro LED devices, and an array of a wavelength conversion layer containing phosphor particles on the array of pairs of micro LED devices, and a micro LED display device (see, for example, Patent Document 2) characterized by comprising a micro LED drive substrate and a micro LED panel, the micro LED panel including a plurality of micro LED pixels and a plurality of partitions have been proposed.

しかしながら、特許文献1、2に記載されるような色変換蛍光体を含むマイクロLEDディスプレイは、色発光部からの光があらゆる方向に発生することから、コントラストの低下や、隣接画素へ光漏れする課題があった。隣接画素への光漏れを抑制するためには、隔壁の遮光性を高めることが有効であると考えられるが、遮光性の高い隔壁により色発光部からの光が吸収され、ディスプレイとしての光の取り出し効率が低くなり、輝度が不十分となる課題があった。特に、4K、8Kと言われる高精細表示装置においては、画素サイズが小さくなるため、輝度の課題が顕著となることから、より高い輝度が求められている。However, micro LED displays containing color conversion phosphors as described in

そこで、本発明は、輝度とコントラストが高く、隣接画素間における光の混色を抑制することができるマイクロLEDディスプレイを提供することを目的とする。Therefore, the present invention aims to provide a micro LED display that has high brightness and contrast and can suppress color mixing between adjacent pixels.

本発明は、複数のマイクロLEDを備えたマイクロLEDアレイ基板と、前記複数のマイクロLED間に設けられた隔壁と、前記マイクロLEDアレイ基板に対向する基板と、

を有するマイクロLEDディスプレイ装置であって、前記隔壁は、断面形状が逆テーパー形状またはT字形状である遮光部と遮光部の側面に設けられた反射部とを有するマイクロLEDディスプレイ装置である。 The present invention relates to a micro LED array substrate having a plurality of micro LEDs, a partition wall provided between the plurality of micro LEDs, and a substrate facing the micro LED array substrate;

The partition has a light-shielding portion having a cross-sectional shape of an inverted taper or T-shape and a reflecting portion provided on a side surface of the light-shielding portion.

本発明のマイクロLEDディスプレイ装置は、輝度とコントラストが高く、隣接画素間における光の混色を抑制することができる。The micro LED display device of the present invention has high brightness and contrast, and can suppress color mixing between adjacent pixels.

以下、本発明のマイクロLEDディスプレイ装置の好適な実施の形態を具体的に説明するが、本発明は以下の実施の形態に限定されるものではなく、目的や用途に応じて種々に変更して実施することができる。The following describes in detail a preferred embodiment of the micro LED display device of the present invention, but the present invention is not limited to the following embodiment and can be modified in various ways depending on the purpose and application.

[マイクロLEDディスプレイ装置]

まず、本発明のマイクロLEDディスプレイ装置の基本的な構造について説明する。マイクロLEDディスプレイ装置は、複数のマイクロLEDを備えたマイクロLEDアレイ基板と、前記複数のマイクロLED間に設けられた隔壁と、マイクロLEDアレイ基板に対向する基板を有する。 [Micro LED display device]

First, the basic structure of the micro LED display device of the present invention will be described. The micro LED display device includes a micro LED array substrate having a plurality of micro LEDs, partition walls provided between the plurality of micro LEDs, and a substrate facing the micro LED array substrate.

マイクロLEDアレイ基板は、複数のマイクロLEDと、マトリクス状に配列された前記マイクロLEDを個別にスイッチング駆動する駆動基板を有することが好ましい。It is preferable that the micro LED array substrate has a plurality of micro LEDs and a drive substrate that individually switches and drives the micro LEDs arranged in a matrix.

マイクロLEDは、P型半導体とN型半導体が接合されたPN接合により構成され、マイクロLEDに順方向の電圧をかけると、チップ内を電子と正孔が移動し、電流が流れる。その際、電子と正孔が結合することによってエネルギー差が生じ、余剰エネルギーが光エネルギーに変換され、発光する。マイクロLEDから放出される光の波長は、Ga、N、In、Al、P、Asなど半導体を構成する化合物によって異なり、この波長の違いが発光色を決定する。また、白色は、2種類以上の色の異なる光を混ぜることによって表示することが一般的であるが、LEDの場合、赤、緑、青の3原色を混色することにより色の再現性が大幅に改善され、より自然な白色を表示することが可能となる。Micro LEDs are made up of a PN junction, which is a joint between a P-type semiconductor and an N-type semiconductor. When a forward voltage is applied to a micro LED, electrons and holes move inside the chip, causing a current to flow. When this happens, an energy difference occurs as the electrons and holes combine, and the excess energy is converted into light energy, which then emits light. The wavelength of the light emitted from a micro LED varies depending on the compound that makes up the semiconductor, such as Ga, N, In, Al, P, or As, and this difference in wavelength determines the color of the emitted light. In addition, white is generally displayed by mixing two or more different colors of light, but in the case of LEDs, color reproducibility is greatly improved by mixing the three primary colors of red, green, and blue, making it possible to display a more natural white color.

マイクロLEDの駆動基板への実装方法としては、例えば、赤色、緑色、青色に発光するマイクロLEDを、マトリクス状に駆動基板の所定の位置へ配列して実装する方法や、青色に発光するマイクロLEDまたは紫外線を発光する紫外マイクロLEDなどの単一種のLEDを、駆動基板へ配列して実装する方法などが挙げられる。後者の方法は、マイクロLEDの配列実装を容易にすることができる。この場合、量子ドット等の波長変換材料を利用して、赤色、緑色、青色のサブピクセルを作ることができる。Methods for mounting micro LEDs on a drive board include, for example, a method of mounting micro LEDs that emit red, green, and blue light in a matrix at predetermined positions on the drive board, and a method of mounting a single type of LED, such as a micro LED that emits blue light or an ultraviolet micro LED that emits ultraviolet light, in an array on the drive board. The latter method makes it easier to mount an array of micro LEDs. In this case, red, green, and blue subpixels can be created using wavelength conversion materials such as quantum dots.

例えば、青色に発光するマイクロLEDを用いる場合、まず、青色に発光するマイクロLEDのみを配列して実装したマイクロLEDアレイ基板を作製し、次に赤色と緑色のサブピクセルに相当する位置に、青色の光により励起して赤色や緑色に波長変換して発光する波長変換層を配列することが好ましい。これにより、青色に発光するマイクロLEDのみを使用して、赤色、緑色、青色のサブピクセルを形成することが可能となる。なお、マイクロLEDから放出させる光は指向性を有するため、マイクロLEDから放出される青色の発光と、波長変換層により波長変換された赤色、緑色の光との間には、光の放射角度に違いがある。そのため、青色のサブピクセルに相当する位置には、光散乱層を配列することが好ましい。これにより、前述したサブピクセルの色による光の放射角度の違いを抑制することができる。For example, when using micro LEDs that emit blue light, it is preferable to first prepare a micro LED array substrate in which only micro LEDs that emit blue light are arranged and mounted, and then arrange a wavelength conversion layer that is excited by blue light and emits red or green light by wavelength conversion at positions corresponding to the red and green subpixels. This makes it possible to form red, green, and blue subpixels using only micro LEDs that emit blue light. Note that since the light emitted from the micro LEDs has directionality, there is a difference in the light emission angle between the blue light emitted from the micro LEDs and the red and green light that have been wavelength converted by the wavelength conversion layer. Therefore, it is preferable to arrange a light scattering layer at the position corresponding to the blue subpixel. This makes it possible to suppress the difference in light emission angle due to the color of the subpixels described above.

一方、紫外光を放出する紫外マイクロLEDを用いる場合、まず、紫外マイクロLEDのみを配列して実装したマイクロLEDアレイ基板を作製し、赤色、緑色、青色のサブピクセルに相当する位置に、紫外光により励起して赤色、緑色、青色に波長変換して発光する波長変換層を配列することが好ましい。On the other hand, when using ultraviolet micro-LEDs that emit ultraviolet light, it is preferable to first prepare a micro-LED array substrate in which only ultraviolet micro-LEDs are arranged and mounted, and then arrange wavelength conversion layers that are excited by ultraviolet light and emit red, green, and blue light by wavelength conversion at positions corresponding to the red, green, and blue subpixels.

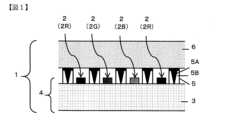

以下、本発明を実施するための形態の具体例を、図面に基づいて詳細に説明する。図1は、本発明のマイクロLEDディスプレイ装置の一態様を示す断面図である。マイクロLEDディスプレイ装置1は、複数のマイクロLED2が駆動基板3上に配列および実装されたマイクロLEDアレイ基板4と、マイクロLED2を区画する隔壁5と、マイクロLEDアレイ基板に対向する基板6を有する。マイクロLED2は、赤色マイクロLED2R、緑色マイクロLED2G、青色マイクロLED2Bをマトリクス状に配列したものであり、マイクロLEDディスプレイ装置1はフルカラー表示することができる。Specific examples of embodiments for carrying out the present invention will be described in detail below with reference to the drawings. FIG. 1 is a cross-sectional view showing one embodiment of a micro LED display device of the present invention. The micro

<マイクロLEDアレイ基板>

マイクロLEDとしては、例えば、赤色発光無機LED、緑色発光無機LED、青色発光無機LEDなどが挙げられる。マイクロLEDを構成する半導体材料としては、例えばInzGa1-zN(0<Z<1)、AlAs、GaAs、AlGaAs等が挙げられる。これらを2種以上用いてもよい。 <Micro LED array substrate>

Examples of micro-LEDs include red-emitting inorganic LEDs, green-emitting inorganic LEDs, and blue-emitting inorganic LEDs. Examples of semiconductor materials constituting micro-LEDs includeInzGa1-zN (0<Z<1), AlAs, GaAs, and AlGaAs. Two or more of these may be used.

各マイクロLEDは、マイクロLEDアレイ基板にマトリクス状に配列されることが好ましい。The micro LEDs are preferably arranged in a matrix on the micro LED array substrate.

各マイクロLEDは、外部に設けた駆動回路から駆動信号を供給し、それぞれ個別にオン及びオフ駆動して点灯及び消灯させる、すなわちスイッチ駆動するための配線を設けた駆動基板に接続されることが好ましい。It is preferable that each micro LED is connected to a drive board provided with wiring for switching on and off by supplying a drive signal from an external drive circuit and individually driving each micro LED to light up and light down.

<隔壁>

本発明における隔壁は、マイクロLEDディスプレイ装置の画素数に応じた繰り返しパターンを有することが好ましい。各マイクロLED間およびその周囲には、隔壁を有する。本発明における隔壁は、断面形状が、逆テーパー形状またはT字形状である遮光部を有し、遮光部の側面に反射部を有する。ここで、隔壁の断面形状とは、隔壁の厚み(高さ)方向に平行かつ隔壁の幅方向に平行な断面の形状を意味する。断面形状が逆テーパー形状またはT字形状である遮光部を有することにより、遮光性を向上させて、マイクロLEDおよび各画素発光部からの光漏れや各画素間の混色を抑制し、コントラストを向上させることができる。さらに、遮光部の側面に反射部を有することにより、マイクロLEDから隔壁方向に発光した光を反射して光の取り出し効率を高めることができ、輝度を向上させることができる。 <Bulkhead>

The partition wall in the present invention preferably has a repeating pattern according to the number of pixels of the micro LED display device. The partition wall is provided between and around each micro LED. The partition wall in the present invention has a light shielding portion having a cross-sectional shape of an inverse taper shape or a T-shape, and has a reflecting portion on the side of the light shielding portion. Here, the cross-sectional shape of the partition wall means a cross-sectional shape parallel to the thickness (height) direction of the partition wall and parallel to the width direction of the partition wall. By having a light shielding portion having a cross-sectional shape of an inverse taper shape or a T-shape, the light shielding property can be improved, and light leakage from the micro LED and each pixel light emitting portion and color mixing between each pixel can be suppressed, and contrast can be improved. Furthermore, by having a reflecting portion on the side of the light shielding portion, the light emitted from the micro LED toward the partition wall can be reflected to increase the light extraction efficiency, and the brightness can be improved.

隔壁の断面における逆テーパー形状またはT字形状の遮光部は、隣接する画素に対して略平行に、隔壁の厚み方向に位置する遮光層と、隔壁の幅方向に略平行に、隔壁上面に位置する遮光層を有することが好ましい。本明細書においては、前者を画素間遮光層、後者を上面遮光層と記載する場合がある。一般的に、マイクロLEDや、マイクロLEDの光によって励起して発光する波長変換層を含む画素部から放出される光は、全方向に放出されるため、一部の光は隔壁方向に放出される。そのため、隔壁方向に放出された光が隔壁を透過すると、隣接する他の画素部へ光漏れし、混色する課題が生じる。また、マイクロLEDは輝度が高く、隣接画素への光漏れおよび混色を抑制するためには、十分な遮光性が必要となる。このような課題に対して、隔壁内部に画素間遮光層を設けることにより、画素間光漏れを抑制することが可能となる。また、隔壁の光取出し方向側である上面に上面遮光層を有することにより、コントラストを向上させることができる。The light shielding portion having an inverse taper shape or a T-shape in the cross section of the partition preferably has a light shielding layer located in the thickness direction of the partition, approximately parallel to the adjacent pixels, and a light shielding layer located on the upper surface of the partition, approximately parallel to the width direction of the partition. In this specification, the former may be described as an inter-pixel light shielding layer, and the latter as an upper surface light shielding layer. Generally, light emitted from a pixel portion including a micro LED or a wavelength conversion layer excited by light from the micro LED and emitting light is emitted in all directions, so some of the light is emitted in the direction of the partition. Therefore, when light emitted in the direction of the partition passes through the partition, light leaks to other adjacent pixel portions, causing color mixing. In addition, micro LEDs have high brightness, and sufficient light shielding is required to suppress light leakage and color mixing to adjacent pixels. To address this issue, it is possible to suppress light leakage between pixels by providing an inter-pixel light shielding layer inside the partition. In addition, by having an upper surface light shielding layer on the upper surface of the partition, which is the light extraction direction side, contrast can be improved.

一方、遮光性の高い隔壁を設けると、前述したような画素部から放出される光を吸収するため、光取り出し効率が低下し、ディスプレイ装置としての輝度が低下する。本発明における隔壁構造は、画素間遮光層の側面に反射部を設けることにより、画素間遮光層や上面遮光層による効果を奏しながら、画素部から放出される光を反射して輝度を高めることができ、輝度とコントラストを向上させ、隣接画素間における光の混色を抑制することができる。On the other hand, if a partition with high light-shielding properties is provided, the light emitted from the pixel portion as described above will be absorbed, reducing the light extraction efficiency and the brightness of the display device. The partition structure of the present invention provides a reflective portion on the side of the inter-pixel light-shielding layer, thereby reflecting the light emitted from the pixel portion and increasing the brightness while still achieving the effects of the inter-pixel light-shielding layer and the top light-shielding layer, thereby improving the brightness and contrast and suppressing the mixing of light between adjacent pixels.

本発明における隔壁は、マイクロLEDディスプレイ装置の画素数に応じた繰り返しパターンを有することが好ましい。画素数としては、例えば、縦に4000個、横に2000個などが挙げられる。画素数は、表示される画像の解像度、すなわちきめ細かさに影響する。そのため、要求される画像の解像度と画像表示装置の画面サイズに応じた数の画素を形成するよう、隔壁のパターン形成寸法を選択することが好ましい。The partition wall of the present invention preferably has a repeating pattern according to the number of pixels of the micro LED display device. The number of pixels can be, for example, 4000 vertically and 2000 horizontally. The number of pixels affects the resolution, i.e., fineness, of the displayed image. Therefore, it is preferable to select the pattern formation dimensions of the partition wall so as to form a number of pixels according to the required image resolution and screen size of the image display device.

また、隔壁の厚みは、光源となる各マイクロLEDの厚みよりも大きいことが好ましく、具体的には、3μm~120μmが好ましい。In addition, the thickness of the partition is preferably greater than the thickness of each micro LED that serves as the light source, and specifically, is preferably 3 μm to 120 μm.

以下、遮光部と反射部とに分けて、図面を用いて詳細に説明する。The light-shielding section and the reflecting section will be explained in detail below with reference to the drawings.

(遮光部)

図1に示すマイクロLEDディスプレイ装置1において、隔壁5は、断面形状が逆テーパー形状である遮光部5Aを有する。遮光部5Aは、厚み1.0μmあたりの光学濃度が0.1~4.0であることが好ましい。 (Light shielding part)

1, the

図4に、本発明における隔壁の断面形状の一態様を示す。図4における隔壁5は、逆テーパー形状の遮光部5Aを有する。図4における遮光部5Aの厚みは、側面に反射部5Bを有する部分(画素間遮光層)の長さLと、側面に反射部を持たない頂部(上面遮光層)の長さRに分解することができる。厚み1.0μmあたりの光学濃度を0.1以上とすることにより、遮光性をより向上させて光漏れや混色をより抑制することができる。厚み1.0μmあたりの光学濃度は、0.5以上がより好ましい。一方、厚み1.0μmあたりの光学濃度を4.0以下とすることにより、パターン加工性を向上させることができる。厚み1.0μmあたりの光学濃度は、3.0以下がより好ましい。遮光部5Aの光学濃度(OD値)は、光学濃度計(361T(visual);X-rite社製)を用いて入射光および透過光の強度を測定し、下記式(1)より算出することができる。

OD値 = log10(I0/I) ・・・ 式(1)

I0 : 入射光強度

I : 透過光強度。 FIG. 4 shows one embodiment of the cross-sectional shape of the partition wall in the present invention. The

OD value=log10(I0 /I) Equation (1)

I0 : Incident light intensity I: Transmitted light intensity.

なお、光学濃度を上記範囲にするための手段としては、例えば、遮光部5Aを後述する樹脂および黒色顔料を含有する組成とすることなどが挙げられる。In addition, one example of a means for achieving the optical density within the above range is to make the light-shielding

マイクロLED2から隣接画素へ光漏れする光の強度は、マイクロLED2から隔壁5へ入射する光の強度の1%以下に抑制することが好ましい。すなわち、遮光部5AのOD値は2以上であることが好ましい。It is preferable that the intensity of light leaking from the micro-LED 2 to an adjacent pixel be suppressed to 1% or less of the intensity of light incident on the

また、隔壁5の幅Wは、パターン加工性の観点から、3μm以上が好ましい。一方、隔壁5の幅Wは、マイクロLED2の発光領域を多く確保して輝度をより高める観点から、100μm以下であることが好ましい。隔壁5の厚みHは、マイクロLED2よりも厚い3μm以上が好ましい。The width W of the

遮光部5Aの厚みのうち、頂部(上面遮光層)の長さRは、遮光性を高め、高コントラストにすることで表示特性を向上させるために、0.5μm以上が好ましく、1.0μm以上がより好ましい。一方、遮光部5Aの頂部(上面遮光層)の長さRは、平坦性を向上させる観点から、10μm以下が好ましく、5μm以下がより好ましい。The length R of the top (upper light-shielding layer) of the light-shielding

また、隔壁5の側面における反射部5Bの厚みと遮光部5Aのうちの上面遮光層の厚み、すなわち図4に示すLとRの関係は、RよりもLのほうが大きいことが好ましい。In addition, the relationship between the thickness of the

また、遮光部5AのマイクロLEDアレイ基板に対して水平方向の長さを遮光部5Aの幅とすると、図4における遮光部5Aの幅は、最小値X1、最大値X2で表される。遮光部5Aの幅の最小値X1は、遮光性をより向上させて光漏れや混色をより抑制する観点から、0.5μm以上が好ましく、1.0μm以上がより好ましい。一方、遮光部5Aの幅の最小値X1は、反射部5Bの加工性の観点から、10μm以下が好ましく、5μm以下がより好ましい。また、遮光部5Aの幅の最大値X2は、1μm以上が好ましく、90μm以下が好ましい。If the horizontal length of the light-shielding

図5に、本発明における隔壁の断面形状の別の一態様を示す。図5における隔壁5は、T字形状の遮光部5Aを有する。図5における遮光部5Aの厚みは、側面に反射部5Bを有する部分(画素間遮光層)の長さLと、側面に反射部を持たない頂部(上面遮光層)の長さRに分解することができる。遮光部5Aの厚みのうち、頂部(上面遮光層)の長さRは、遮遮光性を高め、高コントラストにすることで表示特性を向上させるために、0.5μm以上が好ましく、1.0μm以上がより好ましい。一方、遮光部5Aの頂部(上面遮光層)の長さRは、平坦性を向上させる観点から、10μm以下が好ましく、5μm以下がより好ましい。Figure 5 shows another embodiment of the cross-sectional shape of the partition wall in the present invention. The

また、隔壁5の側面における反射部5Bの厚みと遮光部5Aのうちの上面遮光層の厚み、すなわち図5に示すLとRの関係は、RよりもLのほうが大きいことが好ましい。In addition, the relationship between the thickness of the

また、図5における遮光部5Aの幅は、X3で表される。遮光部5Aの幅X3は、遮光性をより向上させて光漏れや混色をより抑制する観点から、0.5μm以上が好ましく、1.0μm以上がより好ましい。一方、反射部5Bの加工性の観点から、10μm以下が好ましく、5μm以下がより好ましい。The width of the light-shielding

遮光部5Aは、樹脂および黒色顔料を含有することが好ましい。樹脂は、隔壁のクラック耐性および耐光性を向上させる機能を有する。黒色顔料は、入射した光を吸収し、射出光を低減する機能を有する。The light-shielding

樹脂としては、例えば、エポキシ樹脂、(メタ)アクリルポリマー、ポリウレタン、ポリエステル、ポリイミド、ポリオレフィン、ポリシロキサンなどが挙げられる。これらを2種以上含有してもよい。これらの中でも、耐熱性および溶媒耐性に優れることから、ポリイミドが好ましい。Examples of resins include epoxy resins, (meth)acrylic polymers, polyurethanes, polyesters, polyimides, polyolefins, polysiloxanes, etc. Two or more of these may be contained. Among these, polyimides are preferred because of their excellent heat resistance and solvent resistance.

黒色顔料としては、例えば、黒色有機顔料、混色有機顔料、無機顔料等が挙げられる。黒色有機顔料としては、例えば、カーボンブラック、ペリレンブラック、アニリンブラック、ベンゾフラノン系顔料などが挙げられる。これらは、樹脂で被覆されていてもよい。混色有機顔料としては、例えば、赤、青、緑、紫、黄色、マゼンダおよび/またはシアン等の2種以上の顔料を混合して疑似黒色化したものが挙げられる。黒色無機顔料としては、例えば、グラファイト;チタン、銅、鉄、マンガン、コバルト、クロム、ニッケル、亜鉛、カルシウム、銀等の金属の微粒子;金属酸化物;金属複合酸化物;金属硫化物;金属窒化物;金属酸窒化物;金属炭化物などが挙げられる。Examples of black pigments include black organic pigments, mixed-color organic pigments, and inorganic pigments. Examples of black organic pigments include carbon black, perylene black, aniline black, and benzofuranone-based pigments. These may be coated with resin. Examples of mixed-color organic pigments include pseudo-black pigments made by mixing two or more pigments such as red, blue, green, purple, yellow, magenta, and/or cyan. Examples of black inorganic pigments include graphite; fine particles of metals such as titanium, copper, iron, manganese, cobalt, chromium, nickel, zinc, calcium, and silver; metal oxides; metal composite oxides; metal sulfides; metal nitrides; metal oxynitrides; and metal carbides.

(反射部)

図1に示すマイクロLEDディスプレイ装置1において、隔壁5は、遮光部5Aの側面に反射部5Bを有する。反射部5Bは、波長550nmにおける厚み10μmあたりの反射率が40~90%であることが好ましい。ここで、反射部5Bの厚みとは、マイクロLEDアレイ基板に対して垂直方向(図1の上下方向)の反射部5Bの長さを指す。 (Reflective part)

In the micro

図4における反射部5Bは、逆テーパー形状の凸部を有する凹構造を有し、図4における反射部5Bの厚みは、反射部5Bの長さLで表される。波長550nmにおける厚み10μmあたりの反射率を40%以上とすることにより、隔壁5側面における反射により輝度をより向上させることができる。波長550nmにおける厚み10μmあたりの反射率は、70%以上がより好ましい。一方、波長550nmにおける厚み10μmあたりの反射率を90%以下とすることにより、パターン形成精度を向上させることができる。反射部5Bの波長550nmにおける厚み10μmあたりの反射率は、厚み10μmの反射部5Bについて、上面から分光測色計(例えば、コニカミノルタ(株)製CM-2600d)を用いて、SCIモードにより測定することができる。ただし、測定に十分な面積を確保できない場合や、厚み10μmの測定サンプルが採取できない場合において、反射部5Bの組成が既知である場合には、反射部5Bと同組成の厚み10μmのベタ膜を作製し、反射部5Bに代えて、該ベタ膜について反射率を測定してもよい。例えば、反射部5Bを形成した材料を用いて、厚みを10μmとし、パターン形成しないこと以外は反射部5Bの形成と同じ加工条件によりベタ膜を作製し、得られたベタ膜について、上面から、同様に反射率を測定してもよい。The

なお、反射率を上記範囲にするための手段としては、例えば、反射部5Bを後述する樹脂および白色顔料を含有する組成とすることなどが挙げられる。One way to achieve a reflectance within the above range is to make the

反射部5Bの厚みLは、3~120μmが好ましい。The thickness L of the

また、図4において、反射部5BのマイクロLEDアレイ基板に対して水平方向の長さ、すなわち反射部5Bの幅は、最小値Y1、最大値Y2で表される。反射部5Bの幅の最小値Y1は、0.5~20μmが好ましい。また、最大値Y2は1~40μmが好ましい。In addition, in FIG. 4, the horizontal length of the

図5に、本発明における隔壁の断面形状の別の一態様を示す。図5における隔壁5は、中央に空洞を有する反射部5Bを有する。図5における遮光部5Bの厚みは、反射部5Bの長さLで表される。反射部5Bの厚みLは、3~120μmが好ましい。Figure 5 shows another embodiment of the cross-sectional shape of the partition wall in the present invention. The

また、図5における反射部5Bの幅は、Y3で表される。反射部5Bの幅Y3は、0.5~40μmが好ましい。The width of the

なお、本発明において、一つの隔壁5の断面に対して、反射部5Bは遮光部5Aを挟んで両側に存在する。図4および図5においては説明を簡略化するために遮光部5Aを挟んだ両側の反射部の寸法は同一として記載するが、反射部5Bの寸法は遮光部5Aを挟んで非対称でもよい。In the present invention, the

反射部5Bは、樹脂および白色顔料を含有することが好ましい。樹脂は、隔壁のクラック耐性および耐光性を向上させる機能を有する。白色顔料は、反射部5Bの反射率を向上させる機能を有する。例えば、樹脂、白色顔料、光重合開始剤、光重合性化合物および有機溶媒を含有する感光性着色組成物を用いることにより、高い反射率を有し、厚膜化しても高い解像度を有する反射部を形成することができる。The

樹脂としては、遮光部5Aを構成する樹脂として例示したものが挙げられる。耐熱性に優れることから、ポリイミドおよびポリシロキサンが好ましい。Examples of resins include those exemplified as resins constituting the light-shielding