JP6696521B2 - Light emitting device and manufacturing method thereof - Google Patents

Light emitting device and manufacturing method thereofDownload PDFInfo

- Publication number

- JP6696521B2 JP6696521B2JP2018033162AJP2018033162AJP6696521B2JP 6696521 B2JP6696521 B2JP 6696521B2JP 2018033162 AJP2018033162 AJP 2018033162AJP 2018033162 AJP2018033162 AJP 2018033162AJP 6696521 B2JP6696521 B2JP 6696521B2

- Authority

- JP

- Japan

- Prior art keywords

- light emitting

- reflecting member

- emitting device

- light

- reflecting

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Active

Links

Images

Classifications

- H—ELECTRICITY

- H10—SEMICONDUCTOR DEVICES; ELECTRIC SOLID-STATE DEVICES NOT OTHERWISE PROVIDED FOR

- H10H—INORGANIC LIGHT-EMITTING SEMICONDUCTOR DEVICES HAVING POTENTIAL BARRIERS

- H10H20/00—Individual inorganic light-emitting semiconductor devices having potential barriers, e.g. light-emitting diodes [LED]

- H10H20/80—Constructional details

- H10H20/85—Packages

- H10H20/855—Optical field-shaping means, e.g. lenses

- H10H20/856—Reflecting means

- H—ELECTRICITY

- H10—SEMICONDUCTOR DEVICES; ELECTRIC SOLID-STATE DEVICES NOT OTHERWISE PROVIDED FOR

- H10H—INORGANIC LIGHT-EMITTING SEMICONDUCTOR DEVICES HAVING POTENTIAL BARRIERS

- H10H20/00—Individual inorganic light-emitting semiconductor devices having potential barriers, e.g. light-emitting diodes [LED]

- H10H20/01—Manufacture or treatment

- H—ELECTRICITY

- H10—SEMICONDUCTOR DEVICES; ELECTRIC SOLID-STATE DEVICES NOT OTHERWISE PROVIDED FOR

- H10H—INORGANIC LIGHT-EMITTING SEMICONDUCTOR DEVICES HAVING POTENTIAL BARRIERS

- H10H20/00—Individual inorganic light-emitting semiconductor devices having potential barriers, e.g. light-emitting diodes [LED]

- H10H20/80—Constructional details

- H10H20/81—Bodies

- H10H20/819—Bodies characterised by their shape, e.g. curved or truncated substrates

- H—ELECTRICITY

- H01—ELECTRIC ELEMENTS

- H01L—SEMICONDUCTOR DEVICES NOT COVERED BY CLASS H10

- H01L2224/00—Indexing scheme for arrangements for connecting or disconnecting semiconductor or solid-state bodies and methods related thereto as covered by H01L24/00

- H01L2224/01—Means for bonding being attached to, or being formed on, the surface to be connected, e.g. chip-to-package, die-attach, "first-level" interconnects; Manufacturing methods related thereto

- H01L2224/10—Bump connectors; Manufacturing methods related thereto

- H01L2224/15—Structure, shape, material or disposition of the bump connectors after the connecting process

- H01L2224/16—Structure, shape, material or disposition of the bump connectors after the connecting process of an individual bump connector

- H01L2224/161—Disposition

- H01L2224/16151—Disposition the bump connector connecting between a semiconductor or solid-state body and an item not being a semiconductor or solid-state body, e.g. chip-to-substrate, chip-to-passive

- H01L2224/16221—Disposition the bump connector connecting between a semiconductor or solid-state body and an item not being a semiconductor or solid-state body, e.g. chip-to-substrate, chip-to-passive the body and the item being stacked

- H01L2224/16225—Disposition the bump connector connecting between a semiconductor or solid-state body and an item not being a semiconductor or solid-state body, e.g. chip-to-substrate, chip-to-passive the body and the item being stacked the item being non-metallic, e.g. insulating substrate with or without metallisation

Landscapes

- Led Device Packages (AREA)

- Structures Or Materials For Encapsulating Or Coating Semiconductor Devices Or Solid State Devices (AREA)

- Encapsulation Of And Coatings For Semiconductor Or Solid State Devices (AREA)

Description

Translated fromJapanese本開示は、発光装置及び発光装置の製造方法に関する。 The present disclosure relates to a light emitting device and a method for manufacturing the light emitting device.

発光装置として、例えば、特許文献1,2には、発光素子の周囲に被覆部材を設ける構成が開示されている。 As a light emitting device, for example, Patent Documents 1 and 2 disclose configurations in which a covering member is provided around a light emitting element.

しかしながら、上記特許文献1、2に開示された発光装置は、さらに光取り出し効率の高いものが求められている。 However, the light emitting devices disclosed in Patent Documents 1 and 2 are required to have higher light extraction efficiency.

そこで、本開示に係る実施形態は、光取り出し効率が高い発光装置及びその発光装置の製造方法を提供することを課題とする。 Therefore, it is an object of an embodiment according to the present disclosure to provide a light emitting device with high light extraction efficiency and a method for manufacturing the light emitting device.

本開示の実施形態に係る発光装置は、矩形の基板と、前記基板上に実装された発光素子と、前記発光素子の周囲に間隔を空けて囲むように設けた反射部材と、前記反射部材内の発光素子を覆うように前記反射部材の内側に充填された導光部材と、前記導光部材上に設けられた透光性部材と、を備え、前記反射部材は、前記発光素子の側面に対向して設けられた第1反射部材と、前記第1反射部材の外側に位置し前記発光素子を包囲して設けられた第2反射部材とを有し、前記第1反射部材は、前記透光性部材に向かって対向する間隔が拡がるように傾斜する傾斜面あるいは曲面の内側面を有し、前記第2反射部材は、前記透光性部材の側面と、前記第1反射部材の外側面とを覆い、前記第2反射部材の上面は前記透光性部材の上面と同一平面である構成とした。 A light emitting device according to an embodiment of the present disclosure includes a rectangular substrate, a light emitting element mounted on the substrate, a reflecting member provided so as to surround the light emitting element with a space, and the inside of the reflecting member. A light guide member filled inside the reflection member so as to cover the light emitting element, and a translucent member provided on the light guide member, wherein the reflection member is provided on a side surface of the light emitting element. The first reflecting member is provided opposite to the first reflecting member, and the second reflecting member is provided outside the first reflecting member so as to surround the light emitting element. The first reflecting member includes the transparent member. The second reflecting member has an inner surface of an inclined surface or a curved surface that is inclined so as to widen the interval facing the light-transmitting member, and the second reflecting member has a side surface of the light-transmitting member and an outer surface of the first reflecting member. And the upper surface of the second reflecting member is flush with the upper surface of the translucent member.

また、本開示の他の実施形態に係る発光装置の製造方法は、基板上に複数の発光素子を配列する工程と、前記発光素子の間に、前記発光素子から離間する第1反射部材を設ける工程と、前記発光素子を覆い、第1反射部材と接する導光部材を設ける工程と、前記導光部材と前記第1反射部材の上に透光性部材を設ける工程と、前記透光性部材と前記第1反射部材の一部を除去し第1溝を形成する工程と、前記第1溝内に、前記透光性部材と前記第1反射部材と接する第2反射部材を設ける工程と、前記第2反射部材を切断して個片化する工程と、を含むこととした。 Further, a method for manufacturing a light emitting device according to another embodiment of the present disclosure includes a step of arranging a plurality of light emitting elements on a substrate, and a first reflecting member provided between the light emitting elements and separated from the light emitting elements. A step of providing a light guide member that covers the light emitting element and is in contact with the first reflection member, a step of providing a light transmissive member on the light guide member and the first reflection member, and the light transmissive member And a step of removing a part of the first reflective member to form a first groove, and a step of providing a second reflective member in contact with the translucent member and the first reflective member in the first groove, And a step of cutting the second reflecting member into individual pieces.

本開示の実施形態に係る発光装置によれば、反射部材、透光性部材で囲まれた領域を導光部材で満たしているため、光取り出し効率が高く、また、第1反射部材の間隔が広がるような傾斜する内側面により、より多くの光を広範囲に伝播できる。

本開示の実施形態に係る発光装置の製造方法によれば、第1反射部材の内側面に傾斜を形成し、第2反射部材で装置の外壁を形成し、また、導光部材で発光素子の周りを満たす発光装置を容易に製造することができる。According to the light emitting device according to the embodiment of the present disclosure, the region surrounded by the reflective member and the translucent member is filled with the light guide member, so that the light extraction efficiency is high and the interval between the first reflective members is large. Due to the sloping inner surface that spreads, more light can be propagated over a wide range.

According to the method for manufacturing a light emitting device according to the embodiment of the present disclosure, the inner surface of the first reflective member is inclined, the outer wall of the device is formed by the second reflective member, and the light guide member is used for forming the light emitting element. A light emitting device that fills the surroundings can be easily manufactured.

以下、実施形態に係る発光装置及びその製造方法について説明する。なお、以下の説明において参照する図面は、本実施形態を概略的に示したものであるため、各部材のスケールや間隔、位置関係などが誇張、あるいは、部材の一部の図示が省略されている場合がある。また、以下の説明では、同一の名称及び符号については原則として同一若しくは同質の部材を示しており、詳細説明を適宜省略することとする。さらに、図5A〜図5H及び図6A〜図6Cあるいは図8では、全体の一部のみを部分的に取り出して示している。各図において、発光装置10から照射される中心的な光の照射方向Brは、矢印で示されている。なお、以下の説明において、発光装置10から放射される光の照射方向Brを上、その逆方向を下として説明する。 Hereinafter, the light emitting device according to the embodiment and the method for manufacturing the same will be described. It should be noted that the drawings referred to in the following description schematically show the present embodiment, and therefore scales, intervals, positional relationships, etc. of each member are exaggerated, or a part of the members is not shown. There is a case. Further, in the following description, the same name and reference numeral basically indicate the same or the same member, and detailed description thereof will be appropriately omitted. Further, in FIG. 5A to FIG. 5H and FIG. 6A to FIG. 6C or FIG. 8, only a part of the whole is partially extracted and shown. In each drawing, the irradiation direction Br of the central light emitted from the

<発光装置>

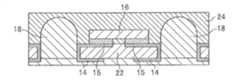

図1及び図3A〜図3Cに示すように、発光装置10は、矩形の基板22と、基板22上に実装された発光素子16と、発光素子16を覆う導光部材24と、導光部材24上に設けられた透光性部材25と、透光性部材25及び導光部材24の周囲に発光素子16を囲むように設けた反射部材17と、素子電極15と、配線14とを備えている。この発光装置10は、発光面12である透光性部材25を介して光を照射するものである。図に示した例では、この透光性部材25は、蛍光体層26及びその上に積層された透光層28を含んでいる。尚、本発明において蛍光体層26は必ずしも必須ではない。以下の説明は透光性部材25が蛍光体層26を含む場合を例として説明する。また、反射部材17は、発光素子16の側面に対向して設けられた第1反射部材18と、第1反射部材18の外側に位置し発光素子16を包囲して設けられた第2反射部材20とを有している。

以下、各構成について順次説明する。<Light emitting device>

As shown in FIGS. 1 and 3A to 3C, the

Hereinafter, each configuration will be sequentially described.

図3A〜図3Cに示すように、発光素子16は、透光性基板と、半導体層と、素子電極15と、を備えている。この発光素子16は、その上面視形状が、矩形、特に、長辺と短辺をもつ長方形状であることが好ましい。また、発光素子16は、その他の形状であってもよく、例えば六角形状であれば発光効率を高めることもできる。発光素子16は、同一面側に正負(p,n)電極を有することが好ましい。また、発光素子16は1つの発光装置10中に1個でもよいし、複数個含まれてもよい。なお、複数の発光素子16を含む場合は、直列又は並列に接続することができる。 As shown in FIGS. 3A to 3C, the

なお、透光性基板は、通常、半導体発光素子を製造する際に用いられるものであればよく、具体的には、サファイア基板が使用される。また、半導体層は、半導体層の積層体、即ち少なくともn型半導体層とp型半導体層を含み、また活性層をその間に介することが好ましい。半導体層は、その半導体材料として、波長変換物質を効率良く励起できる短波長の光を発光可能な材料である、窒化物半導体を用いることが好ましい。窒化物半導体は、主として一般式InxAlyGa1−x−yN(0≦x、0≦y、x+y≦1)で表される。さらに、素子電極15は、同一面側に形成されている。素子電極15は、実装が可能な金属材料である必要があるが、電気的な接続を可能とする導電部材であれば、金属の種類を特に限定する必要はない。この素子電極15は、後記する基板22と接合部材を介して接合される。Note that the translucent substrate may be any one that is usually used when manufacturing a semiconductor light emitting device, and specifically, a sapphire substrate is used. Further, it is preferable that the semiconductor layer includes a stacked body of semiconductor layers, that is, at least an n-type semiconductor layer and a p-type semiconductor layer, and an active layer interposed therebetween. As the semiconductor material of the semiconductor layer, it is preferable to use a nitride semiconductor, which is a material capable of emitting short-wavelength light capable of efficiently exciting the wavelength conversion substance. Nitride semiconductor is represented by mainly general formulaIn x Al y Ga 1-x -y N (0 ≦ x, 0 ≦ y, x + y ≦ 1). Further, the

接合部材は、発光素子16の素子電極15と、基板22の配線14との間に介在するように設ければよい。例えば、基板22の配線14において発光素子16を載置する領域に設けてもよく、又は、発光素子16の素子電極15側に設けてもよく、あるいは、その両方に設けてもよい。接合部材は、導電性の液状又はペースト状で、粘度等に応じてポッティング法、印刷法、転写法等の方法から適宜選択することができる。 The joining member may be provided so as to be interposed between the

基板22は、少なくとも、配線14及び配線を保持する基体と、により構成される。

配線14は、基体の少なくとも上面(前面)に形成され、基体の内部及び/又は側面及び/又は下面(後面)にも形成されていてもよい。配線14は、例えば、銅あるいは銅合金で形成することができる。また、基体は、リジッド基板であれば、樹脂若しくは繊維強化樹脂、セラミックス、ガラス、金属、紙などを用いて構成することができる。基材は、特に発光素子の線膨張係数に近い物性を有する基材を使用することが好ましい。The

The

導光部材24は、反射部材17で囲まれた領域を充填するように設けられ、基板22に搭載される発光素子16を封止する部材である。導光部材24としては、発光素子16が発する光の波長に対して良好な透光性を有し、封止部材として耐候性、耐光性及び耐熱性の良好な材料が好ましい。発光素子16の側面に導光部材24を設けることで、発光素子16の側面からの光を、より効率よく透光性部材25に導く。このことにより、光の損失を抑制して、発光装置10の光取り出し効率を向上できる。 The

導光部材24の材料としては、例えば、熱可塑性樹脂や熱硬化性樹脂が挙げられる。熱可塑性樹脂としては、例えば、ポリフタルアミド樹脂、液晶ポリマー、ポリブチレンテレフタレート(PBT)、不飽和ポリエステルなどを用いることができる。また、熱硬化性樹脂としては、例えば、エポキシ樹脂、変性エポキシ樹脂、シリコーン樹脂、変性シリコーン樹脂などを用いることができる。Examples of the material of the

反射部材17は、発光装置の側壁を構成し、発光素子16からの光を反射して発光面12から外部に取り出すものである。この反射部材17は、第1反射部材18と、第2反射部材20とを備えている。反射部材17は、第1反射部材18と第2反射部材20とにより光の取り出し効率を高めるものである。

反射部材17は、前方への光取り出し効率の観点から、発光素子の発光ピーク波長における光反射率が、70%以上であることが好ましく、80%以上であることがより好ましく、90%以上であることがよりいっそう好ましい。さらに、反射部材17は、白色であることが好ましい。よって、反射部材17は、母材中に白色顔料を含有してなることが好ましい。The

From the viewpoint of forward light extraction efficiency, the reflecting

反射部材17の母材は、樹脂を用いることができ、例えばシリコーン樹脂、エポキシ樹脂、フェノール樹脂、ポリカーボネート樹脂、アクリル樹脂、又はこれらの変性樹脂が挙げられる。なかでも、シリコーン樹脂及び変性シリコーン樹脂は、耐熱性及び耐光性に優れ、好ましい。具体的なシリコーン樹脂としては、ジメチルシリコーン樹脂、フェニル−メチルシリコーン樹脂、ジフェニルシリコーン樹脂が挙げられる。また、反射部材の母材は、上記樹脂中に各種のフィラーを含有してもよい。このフィラーとしては、酸化珪素、酸化アルミニウム、酸化ジルコニウム、酸化亜鉛などが挙げられる。フィラーは、これらのうちの1種、又はこれらのうちの2種以上を組み合わせて用いることができる。特に、熱膨張係数の小さい酸化珪素が好ましい。また、フィラーとして、ナノ粒子を用いることで、発光素子の青色光のレイリー散乱を含む散乱を増大させ、波長変換物質の使用量を低減することもできる。なお、ナノ粒子とは、粒径が1nm以上100nm以下の粒子とする。また、本明細書における「粒径」は、例えば、D50で定義される。A resin can be used for the base material of the reflecting

白色顔料は、酸化チタン、酸化亜鉛、酸化マグネシウム、炭酸マグネシウム、水酸化マグネシウム、炭酸カルシウム、水酸化カルシウム、珪酸カルシウム、珪酸マグネシウム、チタン酸バリウム、硫酸バリウム、水酸化アルミニウム、酸化アルミニウム、酸化ジルコニウムのうちの1種、又はこれらのうちの2種以上を組み合わせて用いることができる。白色顔料の形状は、特に限定されず、不定形若しくは破砕状でもよく、流動性の観点では球状が好ましい。また、白色顔料の粒径は、例えば0.1μm以上0.5μm以下程度が挙げられ、光反射や被覆の効果を高めるためには小さい程好ましい。反射部材中の白色顔料の含有量は、適宜選択でき、光反射性及び液状時における粘度などの観点から、例えば10wt%以上80wt%以下が好ましく、20wt%以上70wt%以下がより好ましく、30wt%以上60wt%以下がよりいっそう好ましい。なお、「wt%」は、重量パーセントであり、第1反射部材18又は第2反射部材20の全重量に対する当該材料の重量の比率を表す。 White pigments include titanium oxide, zinc oxide, magnesium oxide, magnesium carbonate, magnesium hydroxide, calcium carbonate, calcium hydroxide, calcium silicate, magnesium silicate, barium titanate, barium sulfate, aluminum hydroxide, aluminum oxide and zirconium oxide. One of them can be used, or two or more of these can be used in combination. The shape of the white pigment is not particularly limited, and may be indefinite or crushed, and spherical is preferable from the viewpoint of fluidity. Further, the particle size of the white pigment is, for example, about 0.1 μm or more and 0.5 μm or less, and the smaller the better in order to enhance the effect of light reflection and coating. The content of the white pigment in the reflecting member can be appropriately selected, and from the viewpoint of light reflectivity and viscosity in a liquid state, for example, 10 wt% or more and 80 wt% or less is preferable, 20 wt% or more and 70 wt% or less is more preferable, and 30 wt% Above 60 wt% is even more preferable. In addition, "wt%" is a weight percentage and represents the ratio of the weight of the material to the total weight of the first reflecting

第1反射部材18は、上面視において長辺と短辺を有する発光素子16を用いる場合は、発光素子16の短辺に対向する位置に設けられている。この第1反射部材18は、透光性部材25に向かって対向する間隔が拡がるように傾斜する傾斜面あるいは曲面の内側面19を有している。言い換えれば、一対の第1反射部材18のそれぞれは、それらの間の距離が照射方向Brに向かって徐々に拡がるように傾斜する傾斜面あるいは曲面の内側面19を有している。また、第1反射部材18の外側面は、第2反射部材20の内側面に当接した状態で設けられている。そして、第1反射部材18の上端部は、蛍光体層26の下面に当接した状態で設けられている。さらに、第1反射部材18は、基板22の短辺に対向する基板側面に当接し、第1反射部材18の下面が、基板22の下面と同一平面になるように設けられている。なお、第2反射部材20が設けられている位置では、第2反射部材20の下端に第1反射部材18の一部が入り込んで、第2反射部材20の下端が第1反射部材18の下端よりも高い位置になっている。第1反射部材18は、一例として、後記する第2反射部材20と同じ光反射性材料を使用している。 When using the

第2反射部材20は、第1反射部材18及び発光素子16を囲むように設けられている。第2反射部材20は、発光装置10の側壁を形成している。第2反射部材20は、その上端部を透光性部材25の上面と同一平面になるように設け、透光性部材25の側面を覆っている。また、図3Cに示すように、第2反射部材20は、基板22の長手方向における周縁上面に当接するように設けられている。第2反射部材20の厚みはどのようなものでもよいが、図3A等では、第2反射部材20は、第1反射部材18に対して厚みが半分以下になるように設定されている。第2反射部材20は、第1反射部材18の厚みと同じか薄いほうがより好ましい。第2反射部材20を薄くすることで、発光面12を広くとることができ、取り出した光を広範囲に伝播できる。

第2反射部材20は、後記する製造方法の手順により先に第1反射部材18が設置された後に、第1反射部材18に設けた溝に充填されることで製造される。第2反射部材20は、第1反射部材18の厚みよりも薄くなるように設定されている第2反射部材20の材料と第1反射部材18の材料とは同じでも異なっていてもよい。ここでは、同じ材料として一例を説明しているので、例えば、上記で述べた反射部材を用いられることが好ましい。The second reflecting

The second reflecting

このような構成により、第1反射部材18及び第2反射部材20は、発光素子16及び蛍光体からの光の吸収を抑制できる。また、第1反射部材18及び第2反射部材20は、発光素子16及び蛍光体からの光を反射し、発光面12へ導く役割を果たす。第2反射部材20の厚みを薄くすることで、発光装置10の上面に発光面12を可能な限り広く取ることができ、光取り出し効率が改善される。 With such a configuration, the first reflecting

蛍光体層26は、第1反射部材18と導光部材24との上面に設けられている。この蛍光体層26は、発光素子16からの光を波長変換するものである。例えば、発光素子16が青色光を発し、蛍光体層26は、蛍光体である波長変換物質が青色光の一部を例えば、黄色光に変換する。これにより、これらの光が混色した光(例えば白色光)を発光装置10から出射させることができる。なお、蛍光体層26に含有させる波長変換物質は複数種類でもよく、波長変換物質に代えて、又は加えて、上記の反射部材の母材と同様のフィラーを含有してもよい。 The

また、蛍光体層26は、含有する波長変換物質(蛍光体)として、当該分野で公知のものを使用することができる。例えば、緑〜黄色に発光するセリウムで賦活されたイットリウム・アルミニウム・ガーネット(YAG)系蛍光体、緑色に発光するセリウムで賦活されたルテチウム・アルミニウム・ガーネット(LAG)系蛍光体、緑〜赤色に発光するユーロピウム及び/又はクロムで賦活された窒素含有アルミノ珪酸カルシウム(CaO−Al2O3−SiO2)系蛍光体、青〜赤色に発光するユーロピウムで賦活されたシリケート((Sr,Ba)2SiO4)系蛍光体、緑色に発光するβサイアロン蛍光体、赤色に発光するCaAlSiN3:Euで表されるCASN系又は(Sr,Ca)AlSiN3:Euで表されるSCASN系蛍光体などの窒化物系蛍光体、赤色に発光するK2SiF6:Mn(KSF)系蛍光体、赤色に発光する硫化物系蛍光体などが挙げられる。Further, as the wavelength conversion substance (phosphor) contained in the

透光層28は、蛍光体層26からの光及び発光素子16からの光ならびに反射部材17からの光を透過して外部に取り出す。また、透光層28の上面を発光面12とする。透光層28は、蛍光体層26に当接して、かつ、その周側面を第2反射部材20に当接した状態で設けられている。透光層28の上面と第2反射部材20の上面とは同一平面となるように形成されている。透光層28は、透光性を有し、封止部材として耐候性、耐光性及び耐熱性の良好な材料が好ましい。 The

なお、ここで述べる「透光性」とは、発光素子の発光ピーク波長における光透過率が、好ましくは60%以上であること、より好ましくは70%以上であること、よりいっそう好ましくは80%以上であることを言う。透光層28の母材は、シリコーン樹脂、エポキシ樹脂、フェノール樹脂、ポリカーボネート樹脂、アクリル樹脂、又はこれらの変性樹脂を用いることができる。透光層28の母材は、ガラスでもよい。なかでも、透光層28の母材は、シリコーン樹脂及び変性シリコーン樹脂は、耐熱性及び耐光性に優れ、好ましい。具体的なシリコーン樹脂としては、ジメチルシリコーン樹脂、フェニル−メチルシリコーン樹脂、ジフェニルシリコーン樹脂が挙げられる。透光性部材25は、これらの母材のうちの1種、若しくはこれらの母材のうちの2種以上を積層して構成することができる。また、透光層28の母材は、上記樹脂若しくはガラス中に上記の第1反射部材18及び第2反射部材20の母材と同様のフィラーを含有してもよい。The term "translucency" as used herein means that the light transmittance of the light emitting element at the emission peak wavelength is preferably 60% or more, more preferably 70% or more, and even more preferably 80%. Say that is above. As the base material of the

発光装置10は、以上のように構成されているので、発光素子16から光が照射されると、導光部材24を透過して透光性部材25(蛍光体層26及び透光層28)を通過し発光面12から外部に取り出される。また、発光素子16からの光の一部は、第1反射部材18の傾斜面あるいは湾曲の内側面19により発光面12側に取り出され易くなる。また、第2反射部材20は、蛍光体層26及び透光層28の側面を覆っていることで、第2反射部材20により反射して光が、発光面12から取り出されることになる。 Since the

なお、第1反射部材18は、所要の厚み(例えば、基板22と同等かそれ以上の厚み)があり、基板22と共に発光装置10の枠体を形成して発光装置全体の強度を維持している。そして、第1反射部材18の上端部よりも上に蛍光体層26及び透光層28を配置することで、発光装置10の上面に発光面12を可能な限り広く取ることができる。さらに、第1反射部材18の上部に傾斜面又は湾曲の内側面19が形成されていることで、発光素子16からの光を発光面12から取り出し易くなる。したがって、発光装置10は、光取り出し効率が改善され、色調ムラも緩和される。 The first reflecting

<発光装置の製造方法>

次に、第1実施形態に係る発光装置の製造方法について以下に説明する。

図4に示すように、発光装置の製造方法は、発光素子16を配列する工程S101と、第1反射部材18を設ける工程S102と、導光部材24を設ける工程S103と、透光性部材25を設ける工程S105と、第1溝32を形成する工程S106と、第2反射部材20を設ける工程S108と、個片化する工程S109を含む手順で行われる。なお、発光装置の製造方法では、導光部材24を設ける工程S103の後に除去する工程S104を行うこととしてもよく、さらに、第1溝32を形成する工程S106の次に第2溝34を形成する工程S107を行うこととしてもよい。以下各工程について説明する。<Method of manufacturing light emitting device>

Next, a method for manufacturing the light emitting device according to the first embodiment will be described below.

As shown in FIG. 4, in the method for manufacturing the light emitting device, the step S101 of arranging the

最初に、図4及び図5Aに示すように、発光素子16を配列する工程S101では、配線14が形成された基板22上に複数の発光素子16を配列する。発光素子16を配列する場合には、接合部材を介してフリップチップ実装で行われることが好ましい。発光素子16は、行方向及び列方向に複数が所定の間隔を空けて配列される。配列された発光素子16は、列側の間隔が行側の間隔よりも大きくなるように配置されている。また、基板22は、列側に貫通穴22aが形成されている。貫通穴22aは、行方向、詳細には、発光素子16の短辺に対向する位置に連続して形成され、基板22の周縁には形成されていない。また、基板22は、その裏面に粘着シート30が貼り付けられた状態で作業が行われる。 First, as shown in FIGS. 4 and 5A, in step S101 of arranging the

第1反射部材18を設ける工程S102では、基板22上に行方向及び列方向に配列された発光素子16において、列方向に並ぶ発光素子16の列間に第1反射部材18を設ける。言い換えると、図5Aにおいて、列方向に形成された貫通穴22a内に第1反射部材18を設ける。詳細には、図5Bに示すように、基板22の上に搭載された発光素子16の短辺に対向する両側に、第1反射部材18が設けられる。

この第1反射部材18は、予め粘度が調整されており、貫通穴22a内に入り込んだ状態で、基板22の上面若しくはそれ以上の高さを維持するように、発光素子16から離間して設けられる。基板22には、第1反射部材18が設けられる領域に沿って貫通穴22aが予め設けられ、基板22の下面側に、貫通穴22aの開口を塞ぐように粘着シート30で塞がれている。そのため、第1反射部材18の下面は、基板22の下面と同一平面となるように形成される。また、第1反射部材18の上部には、表面張力や粘性により傾斜面あるいは曲面となる部分が形成される。第1反射部材18は、発光素子16の上端よりも高くなるように設けられる。なお、第1反射部材18を設けるときに所定の形状、高さとなるようにガイドを基板上に配置した状態とし、第1反射部材18が硬化したら配置したガイドを除去することとしてもよい。第1反射部材18は、トランスファ成形、射出成形、圧縮成形、ポッティングなどにより形成することができる。In the step S102 of providing the first reflecting

The first reflecting

次に、図4及び図5Cに示すように、導光部材を設ける工程S103では、第1反射部材18と発光素子16との間の空間、及び、発光素子16同士の空間が導光部材24で満たされるように充填される。ここでは、導光部材24は、第1反射部材18及び発光素子16が埋まる高さまで充填して硬化させる。なお、導光部材24は、硬化させるときに、熱硬化性樹脂である場合には加熱、紫外線硬化性樹脂であるときには紫外線の照射を積極的に行うことが好ましい。充填方法としては、トランスファ成形、射出成形、圧縮形成、ポッティング等が挙げられる。 Next, as shown in FIGS. 4 and 5C, in the step S103 of providing the light guide member, the space between the first reflecting

図4及び図5Dに示すように、除去する工程S104では、発光素子16の上方に導光部材24が位置するように残し、第1反射部材18の上部の一部が除去される高さまで導光部材24と第1反射部材18とが平坦になるよう除去される。なお、除去するときには砥石による研磨、円盤状の回転刃、鉋等で導光部材24及び第1反射部材18とが除去されることとしてもよい。 As shown in FIGS. 4 and 5D, in the removing step S104, the

その後、図4及び図5Eに示すように、透光性部材を設ける工程S105では、予め蛍光体を含有する蛍光体層26になるシート部材と、透光層28となるシート部材とを重ねた透光性部材25であるシート部材を、透光性の接合部材を介して、導光部材24及び第1反射部材18の上面に設けられる。なお、図5Eにおいて、蛍光体層26のシート部材は、透光層28のシート部材よりも厚く形成されているがこれに限らない。蛍光体層26と透光層28は、同じ厚さでもいいし、透光層28が蛍光体層26より厚く形成されてもよい。また、上記ではシート状の透光性部材25を使用しているが、これには限らない。液状の透光性部材25を噴霧しても形成してもいいし、印刷等で形成してもよい。 Thereafter, as shown in FIG. 4 and FIG. 5E, in the step S105 of providing the translucent member, the sheet member which becomes the

続いて、図4、図5F及び図6Aに示すように、第1溝32を形成する工程S106では、第1反射部材18の中心を通るように、透光性部材25(蛍光体層26及びその上に積層された透光層28)と第1反射部材18の一部を除去して所定溝幅の第1溝32が、円盤状の回転刃等よりダイシングされ、形成される。ここで、第1溝32の深さは、透光性部材25を貫通し、第1溝32の先端が第1反射部材18内にあるのがよい。次工程である第1溝32内に第2反射部材20を設ける工程S108において、透光性部材25の側面すべてを第2反射部材20で覆うことができる。これにより、個片化する工程S109で個片化した時に、透光性部材25側面からの色漏れを防止できる。 Subsequently, as shown in FIG. 4, FIG. 5F, and FIG. 6A, in step S106 of forming the

第1溝32は、第1反射部材18の中心を移動しながら回転するブレードを用いた加工装置により行われる。なお、第1溝32を形成する場合には、基板22を載置しているテーブルをX方向及びX方向に直交するY方向に移動させ加工装置は、固定して加工作業を行うことや、テーブルは固定して加工装置を移動して加工作業を行うことのどちらであってもよい。また、ここでは、第1溝32に直交する方向である行方向に、第2溝を形成する工程S107を行っている。第2溝34は、2次元的に配列された多数の発光素子16の行間に対して形成される。なお、第2溝34は透光性部材25と導光部材24を貫通して基板22まで到達するように形成されることが好ましい。これにより、次工程である第2反射部材を設ける工程S108において、行間側の導光部材24全体が第2反射部材20で覆われ、導光部材24からの外部への色抜けを防止できる。The

そして、図4、図5G及び図6Bに示すように、第2反射部材を設ける工程S108では、第1溝32内、及び第2溝34内に第2反射部材20がトランスファ成形、射出成形、圧縮成形、ポッティング等で充填される。第2反射部材20は、一例として、第1反射部材18と同じ材料で形成されている。なお、ここでは、第2反射部材20が硬化した後に、透光層28のシート部材及び第2反射部材20の厚みを調整するために除去加工を行っている。ここでは、透光層28が平坦で所定の厚みになるように除去加工が行われる。 Then, as shown in FIGS. 4, 5G, and 6B, in the step S108 of providing the second reflecting member, the second reflecting

最後に、図4、図5H及び図6Cに示すように、個片化する工程S109では、第2反射部材20の中心を行列方向に加工装置により、粘着シート30に到達するまで円盤状の回転刃、超音波カッターの切断刃、押し切り型のカッター等でダイシングして、切溝38を形成する。個片化する工程S109は、第1溝32及び第2溝34を形成したときよりも幅の狭いブレードが使用されて加工作業が行われる。個片化されることにより1つ1つの発光装置10が粘着シート30に接着している状態となっている。そして、粘着シート30を剥がすことにより、個々の発光装置10となる。

なお、発光装置10では、第1反射部材18が、基板22と同一位置に下面が位置するように構成されている。そのため、このような発光装置10の構成では、反射部材17の部分を円盤状の回転刃、超音波カッターの切断刃、押し切り型のカッター等でダイシングすることで個片化することとなり、基板22の切断をすることがなく、個片化を容易にすることができる。Lastly, as shown in FIGS. 4, 5H, and 6C, in the step S109 of dividing into pieces, the center of the second reflecting

In the

<第2実施形態>

次に、発光装置の第2実施形態について図7及び図8を中心に説明する。なお、第1実施形態と同じ構成については同じ符号を付して説明を適宜省略する。

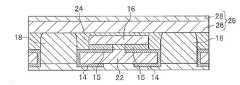

図7に示すように、発光装置10Aは、基板22上の第1反射部材18と発光素子16の間の領域に第3反射部材36を発光素子16の長辺及び/もしくは短辺に対向して設けている。第3反射部材36は、第1反射部材18の内側面に接し透光性部材25に向かって対向する間隔が拡がるように傾斜する傾斜面あるいは曲面の内側面を有している。言い換えれば第3反射部材36のそれぞれは、第1反射部材18の内側面に接し、対向する間の距離が照射方向Brに向かって徐々に拡がるように傾斜する傾斜面あるいは曲面の内側面を有している。

この第3反射部材36は、発光素子16の高さよりも低くなるように設けられている。そして、第3反射部材36は、発光素子16から離間するように設けられている。第3反射部材36は、第1反射部材18及び第2反射部材20と同じ材料で形成されることや、あるいは、異なる材料で形成されることとしてもよい。第3反射部材36を設けることにより、基板22の上面での光の吸収が減少するとともに光が発光面12へ適切に導かれて、光取り出し効率をさらに改善することができる。<Second Embodiment>

Next, a second embodiment of the light emitting device will be described focusing on FIGS. 7 and 8. The same components as those in the first embodiment are designated by the same reference numerals and description thereof will be omitted as appropriate.

As shown in FIG. 7, in the

The third reflecting

発光装置10Aは、図4で示す各工程の内、第1反射部材を設ける工程S102を行った後で、導光部材を設ける工程S103を行う前に、第3反射部材を設ける工程を行うことにより製造される。すなわち、図8に示すように、第3反射部材を設ける工程は、第1反射部材18の内側に列方向に沿って第3反射部材36を設けている。第3反射部材36は、予め設定された粘度に調整され、発光面12に向かって傾斜面あるいは曲面を形成することとなる。第3反射部材を設ける工程を行った後には、導光部材を設ける工程S103を行い、その後の工程は、図4に示す通りとなる。 Among the steps shown in FIG. 4, the

次に、図9から図12を参照して第3実施形態から第6実施形態について説明する。なお、既に説明した同じ部品には同じ符号を付して説明を適宜省略する。

<第3実施形態>

図9に示すように、発光装置10Bでは、第1反射部材の下面と基板2の下面とは同一平面になるように形成される。詳細には、基板22の下面となる配線14の下端が第1反射部材18と同一平面となるように形成される。なお、既に説明した他の実施形態においても基板22の下面が第1反射部材18と同一平面として形成することが好ましい。これにより、発光装置は、実装時に安定し、傾きにくくなり実装精度を上げることができる。

なお、配線14は、基板22の下面側において、一方と他方の長さを変えて設定されてもよい。配線14の長短が極性を示すことで、発光装置10Bを外部の装置に接続するときに間違いを防止し易くなる。Next, the third to sixth embodiments will be described with reference to FIGS. 9 to 12. In addition, the same reference numerals are given to the same components that have already been described, and description thereof will be appropriately omitted.

<Third Embodiment>

As shown in FIG. 9, in the

The

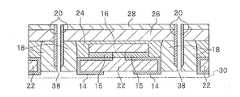

<第4実施形態>

図10に示すように、発光装置10Cでは、配線14について、基板22に貫通穴を形成して作成するビア114を介する構成としてもよい。ビア114は、基板22の厚み方向に形成した貫通穴の内周面に設けた円筒形状の内壁面配線114aと、内壁面配線114a内に設けた充填部材114bとを備えている。ビア114の内壁面配線114aは、既に説明した配線14と同様の部材を使用することができる。そして、内壁面配線114aは、基板22の上面の配線14を介して素子電極15に導通するとともに、基板22の下面に形成された配線14に接続する。また、ビア114の充填部材114bは、例えば、エポキシ樹脂等の絶縁性部材が充填されることで形成される。なお、充填部材114bは、基板22の厚みの寸法よりも長い寸法に形成されている。そして、配線14は、予め基板22の上面及び下面の所定範囲に設けられ充填部材114bの上下端において周囲に位置し内壁面配線114aに導通するベース配線14aと、このベース配線14aに対面し充填部材114bを覆うとともに素子電極15に導通する接続配線14bにより形成されている。なお、配線14は、基板22の上面側及び下面側において、素子電極15に対応してそれぞれ独立するように設けられ、内壁面配線114aにより対向する上下の配線14が導通するように形成されている。

なお、発光装置10Cでは、第1反射部材18の下面が、基板22の上面に接するように設置されている。そして、第1反射部材18の上面は、発光素子16の上面よりも高い位置になるように形成されている。また、発光装置10Cは、第2反射部材20が基板22の厚み方向の中央側から透光性部材25の上面までの範囲に形成されている。<Fourth Embodiment>

As shown in FIG. 10, in the

In the

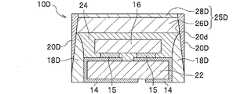

<第5実施形態>

図11に示すように、発光装置10Dは、第2反射部材20Dが透光性部材25Dに向かって対向する間隔が狭くなるように傾斜する傾斜面20dを有するように形成されている。第2反射部材20Dは、例えば、第1反射部材18Dの高さ方向の中段から透光性部材25Dの上面まで、断面形状が三角形に形成される。第2反射部材20Dが形成されることで、第1反射部材18Dは、第2反射部材20Dと対面する部分が傾斜面となる。また、蛍光体層26D及び透光層28Dは、第2反射部材20Dが形成されることで、断面形状が台形となる。なお、第2反射部材20Dは、透光性部材25Dの上部側面を所定の厚みに形成することができるので、発光装置10Dが他の部品に接触すること等による透光性部材25Dの破損の抑制をより向上させることができる。

なお、発光装置10Dを製造する場合には、図5Fを参照すると、第2反射部材20Dを設けるための第1溝32を断面形状がV字形状にすることで形成できる。なお、第2反射部材20Dは、透光性部材25D側の厚みが大きく、基板22側に向かうにしたがって厚みが小さくなるように設定されていれば、断面形状は台形や三角形あるいは階段状であってもよい。<Fifth Embodiment>

As shown in FIG. 11, the

When manufacturing the

<第6実施形態>

図12に示すように、発光装置10Eは、第4実施形態で示す発光装置10Cにおいて、発光素子16を複数(図面では2つ)備えるように形成されている。発光装置10Eでは、設けられている2つの発光素子16を同時に点灯及び消灯の動作を行わせるために、配線14の一方のベース配線14aが、互いに導通するように導通配線14cにより接続されるように形成されている。なお、他の実施形態の発光装置であっても、発光装置10Eと同様に複数の発光素子16を備える構成としてもよい。<Sixth Embodiment>

As shown in FIG. 12, the

さらに、以上説明した第1実施形態〜第6実施形態において、第2反射部材20,20Dは、第1反射部材18、18Dと比較して、部材の強度を大きくする、あるいは、部材の硬度を大きくすることがより好ましい。つまり、第2反射部材20,20Dの部分は、外部の他の部品、例えば、導光板と接触し易いため、過度な負荷が加わっても、部材強度あるは部材硬度が大きいことで、変形や欠けの破損を抑制することができる。ここで、部材の硬度を大きくする場合は、第1反射部材及び第2反射部材のベースの樹脂が同じであっても、例えば、含有する酸化チタン等の含有材料の添加量を変えることで硬度を大きくできる。また、同じシリコーン樹脂を使用する場合であっても、硬度の異なるものを選択して、硬度の高いシリコーン樹脂を第2反射部材20,20Dとして使用する。さらに、第2反射部材20,20Dと、第1反射部材18、18Dと、を異なる樹脂にすることで、硬度を変えることができる。例えば、シリコーン樹脂を第1反射部材18、18Dに使用し、シリコーン樹脂よりも一般的に硬度が大きなエポキシ樹脂を第2反射部材20,20Dに使用する。 Further, in the first to sixth embodiments described above, the second reflecting

また、部材の強度が大きい場合とは、例えば、ベースとなる樹脂が同じシリコーン樹脂の場合、引張り強度を比較して引張り強度が大きなシリコーン樹脂を言う。さらに、部材の強度が大きい場合とは、例えば、ベースとなる樹脂が同じエポキシ樹脂の場合、曲げ強度を比較して曲げ強度が大きなエポキシ樹脂を言う。なお、樹脂の種類が異なる場合は、例えば、一方がシリコーン樹脂で他方がエポキシ樹脂であるときには、曲げ強度と引張り強度とにおいて一方の強度に換算して比較することで強度の大小を判定することとする。

なお、部材の硬度あるいは部材の強度を判定する場合には、JIS等、公知の測定方法により測定することで判定することができる。また、部材の強度は、変形や破壊に対する抵抗力をいうものである。Further, when the strength of the member is high, for example, in the case where the base resin is the same silicone resin, the tensile strength is compared and the tensile strength is high. Further, when the strength of the member is high, for example, when the base resin is the same epoxy resin, the bending strength is compared and the epoxy resin having a large bending strength is referred to. When the types of resin are different, for example, when one is a silicone resin and the other is an epoxy resin, it is possible to determine the magnitude of the strength by converting and comparing one of the bending strength and the tensile strength. And

The hardness of the member or the strength of the member can be determined by a known measurement method such as JIS. Further, the strength of a member refers to the resistance to deformation and breakage.

<変形例について>

なお、各実施形態では、基板22に貫通穴22aを形成して第1反射部材18の下面と基板22の下面を同一平面とすることとして説明したが、図13Aに示すように、第1反射部材18の一部の下面が基板22の下面と同一平面となるように形成してもよい。ここでは、第1反射部材18の左右の端部が基板22の上面に当接した状態で、第1反射部材18の中央の端部が基板22の下面と同一平面となるように設けるようにしている。このように第1反射部材18の下面を基板22の貫通穴22aの内外とすることで、基板22と第1反射部材18との接合面積を多くして密着力を向上させることができる。<About modification>

In each of the embodiments, the through

また、図13Bに示すように、基板22に貫通穴22aを形成することなく、第1反射部材18を基板22の上面に設置することとしてもよい。このように基板22の上面に第1反射部材18を設ける構成にすることで、第1反射部材18の材料の使用量を基板22に貫通穴22aを形成する場合よりも減らすことができる。 Further, as shown in FIG. 13B, the first reflecting

さらに、第1反射部材18と第2反射部材20の材料を変える構成としてもよい。また、第1反射部材18と、第2反射部材20と、第3反射部材36とをそれぞれ異なる反射材料としてもよい。反射材料を変えることで、例えば、光の取り出し効率を調整することがし易くなる。 Further, the materials of the first reflecting

また、透光性部材25は、蛍光体層26と、透光層28とを備える構成として説明したが、透光層28のみで使用することや、あるいは、蛍光体層26で使用する構成としてもよい。

そして、蛍光体層26に使用される波長変換物質(蛍光体)としては、前記したもの以外でも、当該分野で公知のものを使用することができる。さらに、蛍光体層26は、一層のみを設けることだけではなく、複数の層として設けることとしてもよい。そして、蛍光体層は、複数の層として設ける場合には、蛍光体層ごとに波長変換物質を変えて設けるようにしてもよい。Further, although the

Further, as the wavelength conversion substance (phosphor) used for the

第1反射部材18は、発光素子を囲むように設けられていてもよい。言い換えると、発光素子16の全側面に一定の距離を離して設けられていてもよい。この第1反射部材18は、透光性部材25に向かって対向する間隔が拡がるように傾斜する傾斜面あるいは曲面の内側面を有する。これにより、発光素子16からの光が第1反射部材18によりさらに発光面から取り出しやすくなり、光取り出し効率が改善される。

この場合、行方向の貫通穴22aのように、列方向にも貫通穴が形成されている基板を準備することで実現可能となる。The first reflecting

In this case, it can be realized by preparing a substrate having through holes formed in the column direction as well as the through

なお、発光装置の製造方法において、第1反射部材18の一部及び導光部材24の一部を除去するように除去する工程S104を行うことなく、次の透光性部材を設ける工程S105を行っても構わない。除去する工程S104を行わない場合には、導光部材24を第1反射部材18の上端までの高さになるように充填することが好ましい。

そして、第2溝を形成する工程S107は、行うことなく、第1溝32のみで個片化する工程S109まで作業を行っても構わない。その場合には、第2溝34が形成される部分に後で発光素子16からの光を反射することができる反射板を表裏側面に設けることとしても構わない。In the method for manufacturing a light emitting device, the following step S105 of providing a light transmissive member is performed without performing step S104 of removing a part of the first reflecting

Then, without performing the step S107 of forming the second groove, the work may be performed up to the step S109 of singulating only the

10,10A〜10D 発光装置

12 発光面

14 配線

14a ベース配線

14b 接続配線

14c 導通配線

15 素子電極

16 発光素子

17 反射部材

18 第1反射部材

19 内側面

20 第2反射部材

22 基板

24 導光部材

25 透光性部材

26 蛍光体層

28 透光層

30 粘着シート

32 第1溝

34 第2溝

36 第3反射部材

38 切溝

S101 発光素子を配列する工程

S102 第1反射部材を設ける工程

S103 導光部材を設ける工程

S104 除去する工程

S105 透光性部材を設ける工程

S106 第1溝を形成する工程

S107 第2溝を形成する工程

S108 第2反射部材を設ける工程

S109 個片化する工程

Br 照射方向10, 10A to 10D

Claims (17)

Translated fromJapanese前記基板上に実装された発光素子と、

前記発光素子の周囲に間隔を空けて囲むように設けた反射部材と、

前記反射部材内の発光素子を覆うように前記反射部材の内側に充填された導光部材と、

前記導光部材上に設けられた透光性部材と、を備え、

前記反射部材は、前記発光素子の側面に対向して前記基板の短辺側に設けられた第1反射部材と、前記第1反射部材の外側に前記第1反射部材と界面を介して位置し前記発光素子を包囲して設けられた第2反射部材とを有し、

前記第1反射部材は、前記導光部材の側面と前記基板の短辺側の側面を覆い、前記透光性部材に向かって対向する間隔が拡がるように傾斜する傾斜面あるいは曲面の内側面を有し、

前記第2反射部材は、前記基板の短辺側において、前記透光性部材の側面と前記第1反射部材の外側面とを覆い、かつ、前記基板の長辺側において、前記透光性部材の側面と前記基板の側面とを覆うように設けられており、前記第2反射部材の上面は前記透光性部材の上面と同一平面であり、

前記第2反射部材は、前記導光部材の対向する位置において前記第1反射部材の厚みよりも薄く形成されている発光装置。A rectangular substrate having a long side and a short side in a top view,

A light emitting device mounted on the substrate,

A reflecting member provided so as to surround the light emitting element with a space therebetween,

A light guide member filled inside the reflective member so as to cover the light emitting element in the reflective member,

A translucent member provided on the light guide member,

The reflecting member is disposed on the short side of the substrate so as to face the side surface of the light emitting device,and is positioned outsidethe first reflecting member via the interface with the first reflecting member. A second reflective member surrounding the light emitting element,

The first reflecting member covers the side surface of the light guide member and the side surface on the short side of the substrate, and has an inner surface of an inclined surface or a curved surface that is inclined so as to widen the interval facing the translucent member. Have,

The second reflective member covers the side surface of the translucent member and the outer surface of the first reflective member on the short side of the substrate, and the translucent member on the long side of the substrate. Is provided so as to cover the side surface of the substrate and the side surface of the substrate, and the upper surface of the second reflecting member is flush with the upper surface of the translucent member.

The light emitting device in which the second reflecting member is formed thinner than the thickness of the first reflecting member at a position facing the light guide member.

前記発光素子の間に、前記発光素子から離間する第1反射部材を設ける工程と、

前記発光素子を覆い、第1反射部材と接する導光部材を設ける工程と、

前記導光部材と前記第1反射部材の上に透光性部材を設ける工程と、

前記透光性部材と前記第1反射部材の一部を除去し第1溝を形成する工程と、

前記第1溝内に、前記透光性部材と前記第1反射部材と接する第2反射部材を設ける工程と、

前記第2反射部材を切断して個片化する工程と、を含む発光装置の製造方法。Arranging a plurality of light emitting elements on the substrate,

A step of providing a first reflecting member separated from the light emitting element between the light emitting elements;

Providing a light guide member that covers the light emitting element and is in contact with the first reflecting member;

Providing a translucent member on the light guide member and the first reflecting member,

Removing a part of the translucent member and the first reflective member to form a first groove;

Providing a second reflective member in contact with the translucent member and the first reflective member in the first groove;

And a step of cutting the second reflective member into individual pieces, and manufacturing the light emitting device.

前記第2反射部材を設ける工程は、前記第2溝内に前記透光性部材と前記導光部材と接する前記第2反射部材を設ける工程を含む請求項13に記載の発光装置の製造方法。Before the step of providing the second reflecting member, a step of removing a part of the light guide member and the translucent member between rows of the light emitting elements arranged in a row direction to form a second groove,

The method of manufacturing a light emitting device according to claim 13, wherein the step of providing the second reflecting member includes the step of providing the second reflecting member in contact with the light transmissive member and the light guide member in the second groove.

Priority Applications (4)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| KR1020180052117AKR102512356B1 (en) | 2017-05-12 | 2018-05-04 | Light emitting device and method for manufacturing the same |

| CN201810445461.8ACN108878625B (en) | 2017-05-12 | 2018-05-10 | Light emitting device and manufacturing method thereof |

| US15/977,580US10431724B2 (en) | 2017-05-12 | 2018-05-11 | Light emitting device and method of manufacturing same |

| US16/545,770US10700248B2 (en) | 2017-05-12 | 2019-08-20 | Method of manufacturing light emitting device |

Applications Claiming Priority (2)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2017096014 | 2017-05-12 | ||

| JP2017096014 | 2017-05-12 |

Publications (2)

| Publication Number | Publication Date |

|---|---|

| JP2018195800A JP2018195800A (en) | 2018-12-06 |

| JP6696521B2true JP6696521B2 (en) | 2020-05-20 |

Family

ID=64568971

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP2018033162AActiveJP6696521B2 (en) | 2017-05-12 | 2018-02-27 | Light emitting device and manufacturing method thereof |

Country Status (2)

| Country | Link |

|---|---|

| JP (1) | JP6696521B2 (en) |

| KR (1) | KR102512356B1 (en) |

Families Citing this family (2)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| US11681090B2 (en)* | 2019-05-30 | 2023-06-20 | Nichia Corporation | Light emitting module and method of manufacturing same |

| JP7196813B2 (en)* | 2019-10-14 | 2022-12-27 | 豊田合成株式会社 | Light emitting device and manufacturing method thereof |

Family Cites Families (13)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP4174366B2 (en)* | 2003-04-23 | 2008-10-29 | 京セラ株式会社 | Light emitting element storage package and light emitting device |

| JP4606302B2 (en)* | 2005-01-27 | 2011-01-05 | 京セラ株式会社 | Light emitting device |

| JP2007103511A (en)* | 2005-09-30 | 2007-04-19 | Kyocera Corp | Light emitting device |

| US8552444B2 (en)* | 2007-11-19 | 2013-10-08 | Panasonic Corporation | Semiconductor light-emitting device and manufacturing method of the same |

| JP5701523B2 (en)* | 2010-06-22 | 2015-04-15 | 日東電工株式会社 | Semiconductor light emitting device |

| JP6102273B2 (en)* | 2013-01-18 | 2017-03-29 | 日亜化学工業株式会社 | Light emitting device and manufacturing method thereof |

| JP5799988B2 (en) | 2013-07-24 | 2015-10-28 | 日亜化学工業株式会社 | Light emitting device |

| JP6589259B2 (en)* | 2014-06-20 | 2019-10-16 | 日亜化学工業株式会社 | Light emitting element and light emitting device using the same |

| JP2016058614A (en)* | 2014-09-11 | 2016-04-21 | パナソニックIpマネジメント株式会社 | Light emitting device and lighting device |

| JP6424738B2 (en) | 2015-05-26 | 2018-11-21 | 日亜化学工業株式会社 | Light emitting device and method of manufacturing light emitting device |

| JP6458671B2 (en)* | 2015-07-14 | 2019-01-30 | 日亜化学工業株式会社 | Method for manufacturing light emitting device |

| JP6217711B2 (en)* | 2015-08-21 | 2017-10-25 | 日亜化学工業株式会社 | Method for manufacturing light emitting device |

| JP6500255B2 (en)* | 2015-10-15 | 2019-04-17 | 豊田合成株式会社 | Method of manufacturing light emitting device |

- 2018

- 2018-02-27JPJP2018033162Apatent/JP6696521B2/enactiveActive

- 2018-05-04KRKR1020180052117Apatent/KR102512356B1/enactiveActive

Also Published As

| Publication number | Publication date |

|---|---|

| KR102512356B1 (en) | 2023-03-20 |

| JP2018195800A (en) | 2018-12-06 |

| KR20180124738A (en) | 2018-11-21 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| CN109860381B (en) | Light emitting device and method of manufacturing the same | |

| US11424384B2 (en) | Light-emitting device and method of manufacturing the same | |

| JP6278101B2 (en) | Light emitting device | |

| JP6554914B2 (en) | Light emitting device and manufacturing method thereof | |

| JP6438648B2 (en) | Semiconductor light emitting device and manufacturing method thereof | |

| JP6699634B2 (en) | Method for manufacturing light emitting device | |

| JP6205897B2 (en) | Light emitting device and manufacturing method thereof | |

| KR20170114919A (en) | Method of manufacturing light-emitting device | |

| JP6493053B2 (en) | Light emitting device | |

| JP7111939B2 (en) | Light emitting device and manufacturing method thereof | |

| US10700248B2 (en) | Method of manufacturing light emitting device | |

| JP6265227B2 (en) | Light distribution member manufacturing method, light emitting device manufacturing method, light distribution member, and light emitting device | |

| CN106159068A (en) | Manufacturing method of light distribution member, manufacturing method of light emitting device, light distribution member, and light emitting device | |

| CN114326204A (en) | Light emitting module and planar light source | |

| JP6623577B2 (en) | Light emitting device manufacturing method | |

| JP6696521B2 (en) | Light emitting device and manufacturing method thereof | |

| JP7157359B2 (en) | Method for manufacturing light emitting device | |

| JP2019208038A (en) | Light-emitting device and manufacturing method of the same | |

| TW202034416A (en) | Method of manufacturing light emitting device | |

| JP7277865B2 (en) | Planar light source and manufacturing method thereof | |

| JP6669292B2 (en) | Light emitting device and method of manufacturing the same | |

| JP7153184B2 (en) | light emitting device | |

| JP7744597B2 (en) | Light emitting device and manufacturing method thereof | |

| KR20240145425A (en) | Light emitting device and method of manufacturing the same | |

| JP2024090979A (en) | Light emitting device and light emitting module |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| A621 | Written request for application examination | Free format text:JAPANESE INTERMEDIATE CODE: A621 Effective date:20181001 | |

| A977 | Report on retrieval | Free format text:JAPANESE INTERMEDIATE CODE: A971007 Effective date:20190710 | |

| A131 | Notification of reasons for refusal | Free format text:JAPANESE INTERMEDIATE CODE: A131 Effective date:20190716 | |

| A521 | Request for written amendment filed | Free format text:JAPANESE INTERMEDIATE CODE: A523 Effective date:20190830 | |

| A131 | Notification of reasons for refusal | Free format text:JAPANESE INTERMEDIATE CODE: A131 Effective date:20200107 | |

| A521 | Request for written amendment filed | Free format text:JAPANESE INTERMEDIATE CODE: A523 Effective date:20200305 | |

| TRDD | Decision of grant or rejection written | ||

| A01 | Written decision to grant a patent or to grant a registration (utility model) | Free format text:JAPANESE INTERMEDIATE CODE: A01 Effective date:20200324 | |

| A61 | First payment of annual fees (during grant procedure) | Free format text:JAPANESE INTERMEDIATE CODE: A61 Effective date:20200406 | |

| R150 | Certificate of patent or registration of utility model | Ref document number:6696521 Country of ref document:JP Free format text:JAPANESE INTERMEDIATE CODE: R150 | |

| R250 | Receipt of annual fees | Free format text:JAPANESE INTERMEDIATE CODE: R250 | |

| R250 | Receipt of annual fees | Free format text:JAPANESE INTERMEDIATE CODE: R250 | |

| R250 | Receipt of annual fees | Free format text:JAPANESE INTERMEDIATE CODE: R250 |