JP6197264B2 - Neutron absorber, method for producing the same, and method for treating molten fuel - Google Patents

Neutron absorber, method for producing the same, and method for treating molten fuelDownload PDFInfo

- Publication number

- JP6197264B2 JP6197264B2JP2012032095AJP2012032095AJP6197264B2JP 6197264 B2JP6197264 B2JP 6197264B2JP 2012032095 AJP2012032095 AJP 2012032095AJP 2012032095 AJP2012032095 AJP 2012032095AJP 6197264 B2JP6197264 B2JP 6197264B2

- Authority

- JP

- Japan

- Prior art keywords

- boron

- powder

- neutron absorber

- water

- size

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Expired - Fee Related

Links

- 239000006096absorbing agentSubstances0.000titleclaimsdescription56

- 239000000446fuelSubstances0.000titleclaimsdescription37

- 238000004519manufacturing processMethods0.000titleclaimsdescription12

- 238000000034methodMethods0.000titleclaimsdescription3

- 239000000843powderSubstances0.000claimsdescription81

- ZOXJGFHDIHLPTG-UHFFFAOYSA-NBoronChemical compound[B]ZOXJGFHDIHLPTG-UHFFFAOYSA-N0.000claimsdescription76

- XLYOFNOQVPJJNP-UHFFFAOYSA-NwaterSubstancesOXLYOFNOQVPJJNP-UHFFFAOYSA-N0.000claimsdescription54

- 229910052796boronInorganic materials0.000claimsdescription48

- 238000002844meltingMethods0.000claimsdescription22

- 230000008018meltingEffects0.000claimsdescription22

- 150000001639boron compoundsChemical class0.000claimsdescription21

- 239000011230binding agentSubstances0.000claimsdescription17

- 238000005245sinteringMethods0.000claimsdescription14

- 229910001220stainless steelInorganic materials0.000claimsdescription13

- 239000010935stainless steelSubstances0.000claimsdescription13

- 229910052751metalInorganic materials0.000claimsdescription12

- 239000002184metalSubstances0.000claimsdescription12

- 239000000919ceramicSubstances0.000claimsdescription10

- XAGFODPZIPBFFR-UHFFFAOYSA-NaluminiumChemical compound[Al]XAGFODPZIPBFFR-UHFFFAOYSA-N0.000claimsdescription5

- 239000000203mixtureSubstances0.000claimsdescription5

- 238000010304firingMethods0.000claims1

- 238000010521absorption reactionMethods0.000description10

- INAHAJYZKVIDIZ-UHFFFAOYSA-Nboron carbideChemical compoundB12B3B4C32B41INAHAJYZKVIDIZ-UHFFFAOYSA-N0.000description10

- 238000002156mixingMethods0.000description10

- 238000003860storageMethods0.000description9

- 239000002245particleSubstances0.000description8

- KGBXLFKZBHKPEV-UHFFFAOYSA-Nboric acidChemical compoundOB(O)OKGBXLFKZBHKPEV-UHFFFAOYSA-N0.000description7

- 239000004327boric acidSubstances0.000description7

- PZNSFCLAULLKQX-UHFFFAOYSA-NBoron nitrideChemical compoundN#BPZNSFCLAULLKQX-UHFFFAOYSA-N0.000description3

- OKTJSMMVPCPJKN-UHFFFAOYSA-NCarbonChemical compound[C]OKTJSMMVPCPJKN-UHFFFAOYSA-N0.000description3

- 239000011358absorbing materialSubstances0.000description3

- JKWMSGQKBLHBQQ-UHFFFAOYSA-Ndiboron trioxideChemical compoundO=BOB=OJKWMSGQKBLHBQQ-UHFFFAOYSA-N0.000description3

- 239000012634fragmentSubstances0.000description3

- 239000000463materialSubstances0.000description3

- XEEYBQQBJWHFJM-UHFFFAOYSA-NIronChemical compound[Fe]XEEYBQQBJWHFJM-UHFFFAOYSA-N0.000description2

- PNEYBMLMFCGWSK-UHFFFAOYSA-Naluminium oxideInorganic materials[O-2].[O-2].[O-2].[Al+3].[Al+3]PNEYBMLMFCGWSK-UHFFFAOYSA-N0.000description2

- 230000007797corrosionEffects0.000description2

- 238000005260corrosionMethods0.000description2

- 230000000694effectsEffects0.000description2

- 239000000155meltSubstances0.000description2

- 229920000609methyl cellulosePolymers0.000description2

- 239000001923methylcelluloseSubstances0.000description2

- 238000002360preparation methodMethods0.000description2

- 230000002265preventionEffects0.000description2

- 229910052580B4CInorganic materials0.000description1

- 229910000712Boron steelInorganic materials0.000description1

- 229910052778PlutoniumInorganic materials0.000description1

- 230000001154acute effectEffects0.000description1

- 229910052782aluminiumInorganic materials0.000description1

- 239000007864aqueous solutionSubstances0.000description1

- -1boron (boron) compoundChemical class0.000description1

- 229910052799carbonInorganic materials0.000description1

- 229910010293ceramic materialInorganic materials0.000description1

- 238000005253claddingMethods0.000description1

- 230000003247decreasing effectEffects0.000description1

- 230000001419dependent effectEffects0.000description1

- 238000010586diagramMethods0.000description1

- 230000004992fissionEffects0.000description1

- 229910002804graphiteInorganic materials0.000description1

- 239000010439graphiteSubstances0.000description1

- 238000010438heat treatmentMethods0.000description1

- 229910052742ironInorganic materials0.000description1

- 230000007774longtermEffects0.000description1

- 239000011812mixed powderSubstances0.000description1

- 238000000465mouldingMethods0.000description1

- 239000003758nuclear fuelSubstances0.000description1

- OYEHPCDNVJXUIW-UHFFFAOYSA-Nplutonium atomChemical compound[Pu]OYEHPCDNVJXUIW-UHFFFAOYSA-N0.000description1

- 230000005855radiationEffects0.000description1

- 238000011084recoveryMethods0.000description1

- 239000011347resinSubstances0.000description1

- 229920005989resinPolymers0.000description1

Images

Classifications

- Y—GENERAL TAGGING OF NEW TECHNOLOGICAL DEVELOPMENTS; GENERAL TAGGING OF CROSS-SECTIONAL TECHNOLOGIES SPANNING OVER SEVERAL SECTIONS OF THE IPC; TECHNICAL SUBJECTS COVERED BY FORMER USPC CROSS-REFERENCE ART COLLECTIONS [XRACs] AND DIGESTS

- Y02—TECHNOLOGIES OR APPLICATIONS FOR MITIGATION OR ADAPTATION AGAINST CLIMATE CHANGE

- Y02E—REDUCTION OF GREENHOUSE GAS [GHG] EMISSIONS, RELATED TO ENERGY GENERATION, TRANSMISSION OR DISTRIBUTION

- Y02E30/00—Energy generation of nuclear origin

- Y02E30/30—Nuclear fission reactors

Landscapes

- Powder Metallurgy (AREA)

Description

Translated fromJapanese本発明は、炉心溶融を起こした軽水炉から溶融燃料を取り出す際、およびその後の輸送や貯蔵の際に、粉砕した溶融燃料に混合させて臨界安全性を確保するための中性子吸収材に関する。 The present invention relates to a neutron absorber for ensuring critical safety by mixing molten fuel with a pulverized molten fuel at the time of taking out the molten fuel from a light water reactor that has undergone core melting, and subsequent transportation and storage.

軽水炉においては、被覆管や燃料が溶けて崩れ落ちる炉心溶融となった場合、溶融燃料の回収は、事故後10年程度経過して溶融燃料の崩壊熱が低下していると思われる頃に行われる。溶融燃料を取り出すには、放射線の遮蔽と除熱の観点から水につけた状態で行う。もし溶融燃料が原子炉圧力容器を貫通して格納容器の底部に溜まり、格納容器にまで損傷を与えている場合には、格納容器を修復したうえで冠水して溶融燃料を水没させ、溶融燃料を粉砕して取り出す必要がある。 In light water reactors, when the core melts as the cladding tube or fuel melts and collapses, the recovery of the molten fuel is carried out when it seems that the decay heat of the molten fuel has decreased about 10 years after the accident. . The molten fuel is taken out in a state where it is immersed in water from the viewpoint of shielding radiation and removing heat. If molten fuel penetrates the reactor pressure vessel and accumulates at the bottom of the containment vessel and damages the containment vessel, repair the containment vessel, submerge it, submerge the molten fuel, and melt the molten fuel. Need to be crushed and taken out.

溶融燃料の取り出し作業において、軽水炉燃料はもともと低濃縮度燃料であることから、臨界になることは殆どないと考えられる。さらに、臨界の危険性を下げる要因として以下が考えられる。 In the operation of taking out the molten fuel, the light water reactor fuel is originally a low-concentration fuel, so it is considered that it will hardly become critical. In addition, the following factors can be considered as factors that reduce the risk of criticality.

1.燃料の燃焼に伴い、実質的な濃縮度はさらに下がっている。

2.中性子吸収物質である核分裂生成物(FP)が存在する。

3.溶融燃料は構造材やコンクリートとの混合物で存在している。1. As the fuel burns, the substantial enrichment is further reduced.

2. Fission products (FP), which are neutron absorbing materials, exist.

3. Molten fuel exists in a mixture with structural materials and concrete.

逆に臨界の危険性を高める要因としては、以下が考えられる。

4.燃料の燃焼に伴いプルトニウム(Pu)が蓄積している。

5.水中で溶融燃料を粉砕すると燃料と水の体積比が変わり、溶融燃料の状態によっては局所的に最適減速状態(臨界安全上最も厳しい比率で水と混じり合った状態)を引き起こす可能性がある。

6.中性子効率を高めるに十分な水の反射体が存在する。Conversely, the following factors can be considered as factors that increase the critical danger.

4). As the fuel burns, plutonium (Pu) accumulates.

5. When the molten fuel is pulverized in water, the volume ratio of the fuel to water changes, and depending on the state of the molten fuel, there is a possibility of locally causing an optimal deceleration state (a state in which water is mixed with water at the strictest ratio for critical safety).

6). There are enough water reflectors to increase neutron efficiency.

炉物理的には4〜6を考慮しても臨界にはならないと考えられる。しかしながら、2011年の福島第1原発の事故のように、燃料が格納容器にまで漏れ出すような大規模な炉心溶融は前例が無く、1979年の米国スリーマイル島原発事故に比べても大規模で、その溶融燃料の取り出しは世界的にも経験のない困難な取り組みのため、安全管理上は臨界安全にも十分に配慮して万全の防止策をとることは必須である。 It is considered that the reactor does not become critical even if 4-6 are considered. However, unlike the 2011 accident at the Fukushima Daiichi nuclear power plant, there was no unprecedented large-scale core melting that caused fuel to leak into the containment vessel, which was larger than the 1979 US Three Mile Island nuclear accident. Since the removal of the molten fuel is a difficult effort that has no experience in the world, it is essential to take thorough prevention measures with sufficient consideration for criticality safety.

再臨界予防のための方策としては、中性子を吸収するホウ酸水を原子炉圧力容器および格納容器内の水に注入する方策が考えられる(例えば特許文献1参照)。ホウ酸水はボロン(ホウ素)の化合物の水溶液である。ボロンの同位体のうち10Bは非常に大きな中性子吸収断面積を持つため、原子炉内において中性子吸収のための制御棒に使用されている。しかしながら、水に溶解できるホウ酸の濃度(溶解度)には限度があり、温度が低いほど溶解度は低下する。そのため崩壊熱が低下している溶融燃料取り出しの時点では、ホウ酸水に高い濃度は期待できない。また、仮にホウ酸水が臨界安全の確保に十分な濃度だとしても、溶融燃料取り出し後の保管の段階でも同様なホウ酸水濃度を維持する必要がある。As a measure for preventing recriticality, a measure of injecting boric acid water that absorbs neutrons into water in the reactor pressure vessel and the containment vessel is conceivable (see, for example, Patent Document 1). Boric acid water is an aqueous solution of boron (boron) compound. Among boron isotopes,10 B has a very large neutron absorption cross section, and is therefore used as a control rod for neutron absorption in a nuclear reactor. However, there is a limit to the concentration (solubility) of boric acid that can be dissolved in water, and the lower the temperature, the lower the solubility. Therefore, a high concentration of boric acid water cannot be expected at the time of taking out the molten fuel where the decay heat is low. Even if the boric acid water has a concentration sufficient for ensuring critical safety, it is necessary to maintain the same boric acid water concentration even at the storage stage after the molten fuel is taken out.

再臨界予防のための他の方策としては、ボロンまたは炭化ボロン (B4C)、酸化ボロン (B2O3) 、窒化ボロン(BN) などの粉末を、原子炉圧力容器および格納容器内の水に混入させる方策が考えられる。これらは粒径が数ミクロン程度の粉末として入手が可能で、水中に投入して攪拌すれば均等に混じり合う。したがって、上述のホウ酸水よりも高い中性子吸収能力が期待できる。しかしながら、これらの粉末を水に混入させると、長時間水中に滞留し、水が黒く濁って水中の視界が失われるため、水中のカメラでモニターしながら遠隔操作で行う溶融燃料の取り出しには不適当である。また、仮に溶融燃料の取り出しができたとしても、その後の保管の段階で水が失われると、上記粉末も水と共に失われる可能性がある。Other measures for recriticality prevention include boron, boron carbide (B4 C), boron oxide (B2 O3 ), boron nitride (BN) powders, etc. in reactor pressure vessels and containment vessels. Measures for mixing in water are conceivable. These are available as powders having a particle size of about several microns, and are mixed evenly if they are put into water and stirred. Therefore, higher neutron absorption capability than the above boric acid water can be expected. However, if these powders are mixed in water, they will stay in the water for a long time, and the water will become black and cloudy, and the visibility in the water will be lost. Is appropriate. Even if the molten fuel can be taken out, if the water is lost at the subsequent storage stage, the powder may be lost along with the water.

したがって、本発明は、十分な中性子吸収能力を持ち、かつ、溶融燃料取り出し時のみならず、その後の保管および貯蔵時にも失われることなく有効な中性子吸収能力を長期にわたり維持できる中性子吸収材を提供することを目的としている。 Therefore, the present invention provides a neutron absorber that has a sufficient neutron absorption capability and can maintain an effective neutron absorption capability for a long time without being lost not only when the molten fuel is taken out but also during subsequent storage and storage. The purpose is to do.

本発明は、炉心溶融を起こした軽水炉の水中に投入される中性子吸収材の製造方法であって、ボロンおよびボロン化合物の粉末のうち1種類または数種類からなるボロン系粉末とステンレス鋼粉末および/またはアルミニウム粉末と混合して1mm以上200mm以下の大きさの塊状に成形し、次いで焼結してボロンの見かけの原子数密度を50%以上とすることを特徴とする。The present invention relates to a method for producing a neutron absorber that is introduced into the water of a light water reactor that has undergone core melting, and includes one or several types of boron and boron compound powders,stainless steel powders and / or boron powders. It is characterized in that it is mixed with aluminum powder and formed into a lump with a size of 1 mm or more and 200 mm or less, and then sintered to make the apparent atom number density of boron 50% or more.

本発明によれば、軽水炉の溶融燃料を粉砕して捕集する際に、捕集手段に本発明で製造した中性子吸収材を適量混入することにより、臨界安全性を確保することができる。たとえば、水中において溶融燃料を粉砕し、上記中性子吸収材よりも小さな網目を有する網状体に、水中において中性子吸収材と粉砕した溶融燃料とを投入することができる。そして、取り出した溶融燃料を網状体に収容して輸送および貯蔵することにより、中性子吸収材は失われることがなく、十分な臨界安全性を長期にわたり維持することができる。 According to the present invention, when the molten fuel in the light water reactor is pulverized and collected, critical safety can be ensured by mixing an appropriate amount of the neutron absorber produced in the present invention into the collecting means. For example, the molten fuel can be pulverized in water, and the neutron absorber and the crushed molten fuel in water can be put into a network having a mesh smaller than that of the neutron absorber. Then, by storing the taken molten fuel in the mesh body and transporting and storing it, the neutron absorber is not lost, and sufficient critical safety can be maintained for a long time.

ここで、「見かけの原子数密度」とは、中性子吸収材を構成する物質全体の原子の数を分母としたときのボロンの原子数の割合をいう。中性子吸収材としての機能を確保するために、ボロンの見かけの原子数密度は50%以上必要である。 Here, the “apparent atom number density” refers to the ratio of the number of boron atoms when the total number of atoms constituting the neutron absorbing material is used as the denominator. In order to ensure the function as a neutron absorber, the apparent atom number density of boron needs to be 50% or more.

中性子吸収材の大きさは、原子炉圧力容器および格納容器内の水中で粉砕し捕集した溶融燃料に混入させることから、水中に中性子吸収材が滞留しても視界を妨げない程度の大きさであり、かつ、保管の段階で仮に水が失われても、水とともに流出しない程度の大きさが必要であることから1mm以上は必要である。一方、中性子吸収材の大きさが200mmを超えると、中性子吸収材の中心部分のボロンに対してはその外側のボロンによる遮蔽のために中性子が到達しにくくなる現象(自己遮蔽効果)が生じるため、中性子吸収材の重量当たりの中性子吸収性能は低下する。粉砕した溶融燃料は大きさが数mmから数cm程度の破片と予想されるため、これらの破片を捕集する際に、同程度の大きさの中性子吸収材を適量混入することが望ましいことから、中性子吸収材の大きさは5〜20mmが望ましい。 The size of the neutron absorber is mixed with molten fuel that has been crushed and collected in the reactor pressure vessel and the containment vessel, so that the neutron absorber does not interfere with visibility even if it stays in the water. In addition, even if water is lost at the stage of storage, it is necessary to have a size that does not flow out together with water, so 1 mm or more is necessary. On the other hand, if the size of the neutron absorber exceeds 200 mm, a phenomenon (self-shielding effect) that neutrons are difficult to reach due to the shielding of the boron at the center of the neutron absorber due to the outer boron occurs. The neutron absorption performance per weight of the neutron absorber is reduced. Since the crushed molten fuel is expected to be fragments of several mm to several centimeters in size, it is desirable to mix an appropriate amount of a neutron absorber of the same size when collecting these fragments. The size of the neutron absorber is preferably 5 to 20 mm.

中性子吸収材の形状については特に制約はなく、中性子吸収性能については、上述の自己遮蔽効果が問題とならないような大きさである限り、ボロンの含有量(原子数密度)にほぼ依存し、その形状とは無関係である。しかしながら、鋭角的な形状ではその一部が微少な破片となって原子炉圧力容器および格納容器内の水に混入して視界を妨げる恐れがある。以上の観点から、中性子吸収材の形状は、球、円柱、立方体またはこれらに近い形状が望ましい。また中性子吸収材は、原子炉圧力容器および格納容器内の水中にて、粉砕し捕集した溶融燃料に混入させるため、当然ながら遠隔操作機器により供給と混入を行う必要がある。この観点からは球またはそれに近い形状が最適である。 There is no particular limitation on the shape of the neutron absorber, and the neutron absorption performance is almost dependent on the boron content (atomic number density) as long as the above-described self-shielding effect is not a problem. It has nothing to do with shape. However, if the shape is acute, a part of the shape becomes a minute fragment and may mix with the water in the reactor pressure vessel and the containment vessel and hinder the visibility. From the above viewpoint, the shape of the neutron absorber is preferably a sphere, a cylinder, a cube, or a shape close to these. Further, since the neutron absorber is mixed in the molten fuel crushed and collected in the water in the reactor pressure vessel and the containment vessel, it is naturally necessary to supply and mix it by a remote control device. From this viewpoint, a sphere or a shape close thereto is optimal.

本発明では焼結を行うため、円柱、立方体またはこれらに近い形状とすることは容易である。球に近い形状とする場合は、仮焼結した円柱、立方体またはこれらに近い形状の素材を融点以上に加熱して溶融させることで、表面張力の作用により球形に近い形状が得られる。一方、ボロンまたは炭化ボロン(B4C)、酸化ボロン(B2O3)または窒化ボロン(BN)などのボロン化合物粉末を樹脂製のバインダーと混合して成形する方法であれば、球、円柱、立方体またはこれらに近い形状とすることは容易であり、その製造方法は公知である。In the present invention, since sintering is performed, it is easy to form a cylinder, a cube, or a shape close to these. In the case of a shape close to a sphere, a shape close to a sphere can be obtained by the action of surface tension by heating and melting a pre-sintered cylinder, cube, or a material having a shape close to these to a melting point or higher. On the other hand, as long as it is a method in which boron compound powder such as boron or boron carbide (B4 C), boron oxide (B2 O3 ) or boron nitride (BN) is mixed with a resin binder and molded, a sphere, a cylinder It is easy to form a cube or a shape close to these, and its manufacturing method is known.

すなわち、本発明の他の炉心溶融を起こした軽水炉の水中に投入される中性子吸収材の製造方法は、ボロン粉末およびボロン化合物の粉末のうち1種類または数種類からなるボロン系粉末をバインダーと混合して塊状に成形し、その表面に、ボロン系粉末よりも融点の低い金属粉末および/またはセラミック粉末を付着させて1mm以上200mm以下の大きさとし、次いで加熱して金属粉末および/またはセラミック粉末の焼結体からなる外殻の内部にボロン系粉末を充填し、ボロンの見かけの原子数密度を50%以上とすることを特徴とする。なお、上記塊状のものの表面に、金属粉末および/またはセラミック粉末をバインダーとともに混合したものを付着させることもできる。That is, according to another method of manufacturinga neutron absorbing materialintroduced into the water of a light water reactor that has caused core melting of the present invention, one or several types of boron powder and boron compoundpowder are mixed with a binder. Then, a metal powder and / or ceramic powder having amelting point lower than that of theboron-based powder is adhered to the surface so as to have a size of 1 mm or more and 200 mm or less, and thenheated to bak themetal powder and / or ceramic powder. A boron-based powder is filled in the outer shell made of a combined body, and the apparent atomic number density of boron is 50% or more. In addition, what mixed metal powder and / or ceramic powder with the binder can also be made to adhere to the surface of the said lump-shaped thing.

上記製造方法で製造された中性子吸収材は、焼結によりバインダーが蒸発し、金属および/またはセラミックの外殻の中にボロン粉末やボロン化合物の粉末が収容された構成である。この中性子吸収材では、金属やセラミックの材質を適宜選定することにより、耐食性や強度に優れ長期に亘って使用可能である。また、上記中性子吸収材では、ボロン粉末やボロン化合物の粉末をバインダーとともに混合するから成形が容易である。 The neutron absorber manufactured by the above manufacturing method has a configuration in which the binder is evaporated by sintering, and boron powder or boron compound powder is accommodated in the outer shell of metal and / or ceramic. This neutron absorber is excellent in corrosion resistance and strength and can be used over a long period of time by appropriately selecting a metal or ceramic material. Further, the neutron absorber is easy to mold because it mixes boron powder or boron compound powder together with a binder.

本発明のさらに他の炉心溶融を起こした軽水炉の水中に投入される中性子吸収材の製造方法は、ボロン粉末およびボロン化合物の粉末のうち1種類または数種類からなるボロン系粉末をバインダーと混合して塊状に成形し、その表面に、ボロン系粉末よりも融点の低いボロン化合物の粉末を付着させて1mm以上200mm以下の大きさとし、次いで加熱してボロン化合物の粉末の焼結体からなる外殻の内部にボロン系粉末を充填し、ボロンの見かけの原子数密度を50%以上とすることを特徴とする。なお、上記塊状のものの表面に、ボロン化合物の粉末をバインダーとともに混合したものを付着させることもできる。According to another aspect of the present invention, there is provided a method for producinga neutron absorberthat is introduced into the water of a light water reactor that has melted acore by mixing one or severalboron-based powders of boron powder and boron compoundpowder with a binder. molded into lumps on its surface, ofboron based powder having a low melting point boron compoundsthan powder to adhere 1mm or more 200mm or less in size Satoshi, thenthe outer shell made of a sintered product of powderheated toboron compound The inside is filled with boron-based powder, and the apparent atomic number density of boron is 50% or more. In addition, what mixed the powder of the boron compound with the binder can also be made to adhere to the surface of the said block-shaped thing.

上記製造方法で製造された中性子吸収材は、焼結によりバインダーが蒸発し、ボロンおよび/またはボロン化合物の外殻の中にボロン粉末やボロン化合物の粉末が収容された構成である。この中性子吸収材においても、耐食性や強度に優れ長期に亘って使用可能である。 The neutron absorber manufactured by the above manufacturing method has a configuration in which the binder is evaporated by sintering, and boron powder and / or boron compound powder is contained in the outer shell of boron and / or boron compound. This neutron absorber is also excellent in corrosion resistance and strength and can be used for a long time.

本発明によれば、十分な中性子吸収能力を持ち、かつ、溶融燃料取り出し時のみならずその後の保管および貯蔵時にも失われることなく有効な中性子吸収能力を長期にわたり維持することができる。 ADVANTAGE OF THE INVENTION According to this invention, it has sufficient neutron absorption capability, and can maintain effective neutron absorption capability for a long term, without being lost not only at the time of taking out molten fuel but at the time of subsequent storage and storage.

(1)第1実施形態

図1は本発明の第1実施形態を示す図である。この図に示す中性子吸収材10は、ボロンの粉末と、ステンレスなどの鉄系金属粉末やアルミニウム粉末とを混合し、球状または円柱状に成形して焼結したものである。この中性子吸収材10の大きさは、1mm以上200mm以下、好ましくは5mm以上20mm以下である。また、ボロンの見かけの原子数密度は50%以上である。(1) First Embodiment FIG. 1 is a diagram showing a first embodiment of the present invention. The

ボロンに対して混合する金属やセラミックの比率については以下の観点から決定する。すなわち、中性子吸収性能の観点からは前者の比率が高いことが望ましいが、ボロン単独での焼結には、その融点(約2300℃)直下に保持する必要がある。一方、ボロン粉末に他の金属またはセラミックの粉末と適量混合させれば、より低い温度での焼結が可能である。たとえば、ボロンとステンレス鋼(融点:約1400℃)の粉末とを混合して焼結する際の温度は約1000℃である。また、ボロン粉末と黒鉛の粉末から炭化ボロン(B4C)の焼結体を作ることもでき、この際の焼結温度は約1670℃である。炭化ボロン(B4C)は原子炉の制御棒として使われている実績がある。ボロンとアルミナ(融点:2054℃)の粉末で焼結する際の温度は約1600℃である。The ratio of metal or ceramic to be mixed with boron is determined from the following viewpoints. That is, from the viewpoint of neutron absorption performance, it is desirable that the former ratio is high, but for sintering with boron alone, it is necessary to maintain the melting point (about 2300 ° C.) directly below. On the other hand, if boron powder is mixed with an appropriate amount of other metal or ceramic powder, sintering at a lower temperature is possible. For example, the temperature at which boron and stainless steel (melting point: about 1400 ° C.) are mixed and sintered is about 1000 ° C. A sintered body of boron carbide (B4 C) can also be made from boron powder and graphite powder, and the sintering temperature at this time is about 1670 ° C. Boron carbide (B4 C) has been used as a control rod for nuclear reactors. The temperature when sintering with powder of boron and alumina (melting point: 2054 ° C.) is about 1600 ° C.

焼結可能なボロンの最大混合比率は、混合する粉末の組み合わせのみならず両者の粒子の寸法にも依存する。たとえば、大きい粒子直径のボロン粉末と小さい粒子直径のステンレス粉末を焼結する場合、ボロン粉末の比率を高めることができる。 The maximum mixing ratio of sinterable boron depends not only on the combination of powders to be mixed but also on the size of both particles. For example, when sintering a large particle diameter boron powder and a small particle diameter stainless steel powder, the ratio of boron powder can be increased.

(2)第2実施形態

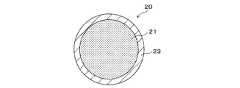

図2および図3は本発明の第2実施形態を示すものである。この実施形態では、ボロンまたは炭化ボロン(B4C)、酸化ボロン(B2O3)または窒化ボロン(BN)などのボロン化合物の粉末21をバインダーとともに混合して球状にし、図2に示すように、その表面にステンレス鋼、アルミニウムなどの金属粉またはアルミナなどのセラミックの粉末22をバインダーとともに混合して付着させる。次いで、図2に示すものを焼結することにより、図3に示すように、粉末22が焼結されて形成された外殻23の内部にボロン等の粉末21が密閉された中性子吸収材20が作製される。この中性子吸収材10の大きさは、1mm以上200mm以下、好ましくは5mm以上20mm以下である。また、ボロンの見かけの原子数密度は50%以上である。(2) Second Embodiment FIGS. 2 and 3 show a second embodiment of the present invention. In this embodiment, a

(3)第3実施形態

図4および図5は本発明の第3実施形態を示すものである。この実施形態では、ボロンの粉末31をバインダーとともに混合して球状にし、図4に示すように、その表面に炭化ボロン(B4C)の粉末32をバインダーとともに混合して付着させる。次いで、図4に示すものを焼結することにより、図5に示すように、粉末32が焼結されて形成された外殻33の内部にボロンの粉末31が密閉された中性子吸収材30が作製される。この中性子吸収材30の大きさは、1mm以上200mm以下、好ましくは5mm以上20mm以下である。また、ボロンの見かけの原子数密度は50%以上である。(3) Third Embodiment FIGS. 4 and 5 show a third embodiment of the present invention. In this embodiment,

炭化ボロン (B4C)は原子炉の制御棒としても使用されており、焼結が容易である。なお、ボロンの粉末をバインダーとともに混合して球状にし、その表面にボロンおよび黒鉛の粉末を付着させて焼結することにより、炭化ボロン(B4C)の外殻にボロンの粉末が密封された中性子吸収材を製造することもできる。Boron carbide (B4 C) is also used as a control rod for a nuclear reactor and is easily sintered. Boron powder was mixed with a binder to form a sphere, and boron and graphite powders were adhered to the surface and sintered to seal the boron powder to the outer shell of boron carbide (B4 C). Neutron absorbers can also be manufactured.

(1)第1実施例

平均粒径が20μmのボロンの粉末と平均粒径が10μmのステンレス鋼の粉末を用意し、体積比率が80:20、重量比率が66:34、原子数比率が83:17となるように配合した。その混合粉末を10mmの大きさの塊に圧粉成形し、5Paの真空中にて1250℃で1時間焼結し塊状の中性子吸収材を作製した。(1) First Example A boron powder having an average particle diameter of 20 μm and a stainless steel powder having an average particle diameter of 10 μm are prepared. The volume ratio is 80:20, the weight ratio is 66:34, and the atomic ratio is 83. : It mix | blended so that it might be set to 17. The mixed powder was compacted into a lump with a size of 10 mm and sintered in a vacuum of 5 Pa at 1250 ° C. for 1 hour to produce a lump neutron absorber.

(2)第2実施例

平均粒径が20μmのボロンの粉末とバインダー(メチルセルロース)とを混合し、直径10mm、高さ10mmの円柱体に形成した。この円柱体の表面にステンレス鋼粉末を厚さ1mmとなるように付着させた。このときのボロン粉末とステンレス鋼粉末の比率は以下のとおりである。

円柱体の体積:0.78cc

ボロン粉末の有効体積:0.70cc

ステンレス鋼粉末層の体積:0.47cc

ステンレス鋼粉末の有効体積:0.42cc(2) Second Example Boron powder having an average particle diameter of 20 μm and a binder (methylcellulose) were mixed to form a cylindrical body having a diameter of 10 mm and a height of 10 mm. Stainless steel powder was adhered to the surface of this cylindrical body to a thickness of 1 mm. The ratio of boron powder and stainless steel powder at this time is as follows.

Volume of cylinder: 0.78cc

Effective volume of boron powder: 0.70cc

Stainless steel powder layer volume: 0.47cc

Effective volume of stainless steel powder: 0.42cc

以上より、ボロン粉末とステンレス鋼粉末の混合比率は以下のとおりである。

体積比率:0.70:0.42=62:38

原子数比率:64:36From the above, the mixing ratio of boron powder and stainless steel powder is as follows.

Volume ratio: 0.70: 0.42 = 62: 38

Atomic ratio: 64:36

以上の混合比率で成形した直径12mm、高さ12mmの円柱体を5Paの真空中にて1250℃で1時間焼結し塊状の中性子吸収材を作製した。

(3)第3実施例

平均粒径が20μmのボロンの粉末とバインダー(メチルセルロース)とを混合し、直径10mm、高さ10mmの円柱体に形成した。この円柱体の表面に炭化ボロン(B4C)粉末を厚さ1mmとなるように付着させた。このときボロン粉末とB4C粉末の比率は以下のとおりである。

円柱体の体積:0.78cc

B4C粉末の有効体積:0.70ccA cylindrical body having a diameter of 12 mm and a height of 12 mm molded at the above mixing ratio was sintered at 1250 ° C. for 1 hour in a vacuum of 5 Pa to produce a massive neutron absorber.

(3) Third Example Boron powder having an average particle diameter of 20 μm and a binder (methylcellulose) were mixed to form a cylindrical body having a diameter of 10 mm and a height of 10 mm. Boron carbide (B4 C) powder was adhered to the surface of this cylindrical body to a thickness of 1 mm. At this time, the ratio of boron powder to B4 C powder is as follows.

Volume of cylinder: 0.78cc

Effective volume of B4C powder: 0.70cc

以上より、ボロン粉末と炭化ボロン(B4C)粉末の混合比率は以下のとおりである。

体積比率:0.70:0.42=62:38From the above, the mixing ratio of boron powder and boron carbide (B4 C) powder is as follows.

Volume ratio: 0.70: 0.42 = 62: 38

また、ボロンと炭素の原子数比率は以下のとおりである。

原子数比率:98:2The atomic ratio of boron and carbon is as follows.

Atomic ratio: 98: 2

以上の混合比率で成形した直径12mm、高さ12mmの円柱体を5Paの真空中にて1670℃で1時間焼結し塊状の中性子吸収材を作製した。 A cylindrical body having a diameter of 12 mm and a height of 12 mm molded at the above mixing ratio was sintered at 1670 ° C. for 1 hour in a vacuum of 5 Pa to produce a massive neutron absorber.

本発明は、炉心溶融を起こした軽水炉から溶融燃料を取り出す際、およびその後の輸送や貯蔵の際に、中性子を吸収する材料として利用することができる。 The present invention can be used as a material that absorbs neutrons when taking out molten fuel from a light water reactor that has undergone core melting, and during subsequent transport and storage.

10 中性子吸収材

20 中性子吸収材

21 粉末

22 粉末

23 外殻

30 中性子吸収材

31 粉末

32 粉末

33 外殻DESCRIPTION OF

Claims (7)

Translated fromJapanesePriority Applications (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2012032095AJP6197264B2 (en) | 2012-02-16 | 2012-02-16 | Neutron absorber, method for producing the same, and method for treating molten fuel |

Applications Claiming Priority (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2012032095AJP6197264B2 (en) | 2012-02-16 | 2012-02-16 | Neutron absorber, method for producing the same, and method for treating molten fuel |

Publications (2)

| Publication Number | Publication Date |

|---|---|

| JP2013167586A JP2013167586A (en) | 2013-08-29 |

| JP6197264B2true JP6197264B2 (en) | 2017-09-20 |

Family

ID=49178088

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP2012032095AExpired - Fee RelatedJP6197264B2 (en) | 2012-02-16 | 2012-02-16 | Neutron absorber, method for producing the same, and method for treating molten fuel |

Country Status (1)

| Country | Link |

|---|---|

| JP (1) | JP6197264B2 (en) |

Families Citing this family (6)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP2013205359A (en)* | 2012-03-29 | 2013-10-07 | Toshiba Corp | Gelatinous neutron absorber and molten core recovery method |

| JP2015114129A (en)* | 2013-12-09 | 2015-06-22 | 日立化成株式会社 | Neutron absorber and application method thereof |

| JP2015184108A (en)* | 2014-03-24 | 2015-10-22 | 株式会社東芝 | Molten fuel removal apparatus and method |

| JP2017156283A (en)* | 2016-03-03 | 2017-09-07 | 株式会社東芝 | Neutron absorber and method for preventing criticality accidents |

| CN106782714A (en)* | 2017-01-10 | 2017-05-31 | 上海核工程研究设计院 | A kind of interpolation type neutron-absorbing component for irradiated fuel assembly |

| JP6872818B2 (en)* | 2020-01-08 | 2021-05-19 | 国立研究開発法人 海上・港湾・航空技術研究所 | Molten nuclear fuel storage container and granule manufacturing method, and molten nuclear fuel storage container |

Family Cites Families (10)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JPS5916944A (en)* | 1982-07-20 | 1984-01-28 | Toshiba Tungaloy Co Ltd | Sintered alloy for absorbing neutron |

| FR2636466B1 (en)* | 1988-09-15 | 1992-01-17 | Cezus Co Europ Zirconium | METHOD FOR MANUFACTURING A NEUTRON ABSORBING PELLET, PELLET OBTAINED AND USE THEREOF |

| JPH02258685A (en)* | 1988-12-02 | 1990-10-19 | Nkk Corp | Calcined compact of boron carbide |

| JPH04252994A (en)* | 1991-01-29 | 1992-09-08 | Toshiba Corp | Fuel assembly for fast breeder reactor |

| FR2713818B1 (en)* | 1993-12-10 | 1996-01-12 | Commissariat Energie Atomique | Neutron absorbing composite material and its manufacturing process. |

| JP3167580B2 (en)* | 1995-05-12 | 2001-05-21 | 三菱電機株式会社 | Apparatus and method for removing radioactively contaminated concrete surface layer |

| FR2790587B1 (en)* | 1999-03-03 | 2004-02-13 | Commissariat Energie Atomique | NEUTRON ABSORBENT MATERIAL BASED ON BORON CARBIDE AND HAFNIUM AND PROCESS FOR PRODUCING SAID MATERIAL |

| JP3477150B2 (en)* | 2000-06-13 | 2003-12-10 | 安斎 節 | Radioactive armor treatment method and system |

| JP3553520B2 (en)* | 2001-04-19 | 2004-08-11 | 三菱重工業株式会社 | Method for producing radioactive substance storage member and billet for extrusion molding |

| US8697259B2 (en)* | 2008-05-16 | 2014-04-15 | Anine Hester Ras | Boron carbide composite materials |

- 2012

- 2012-02-16JPJP2012032095Apatent/JP6197264B2/ennot_activeExpired - Fee Related

Also Published As

| Publication number | Publication date |

|---|---|

| JP2013167586A (en) | 2013-08-29 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| JP6197264B2 (en) | Neutron absorber, method for producing the same, and method for treating molten fuel | |

| EP1600984B1 (en) | Cask, composition for neutron shielding body, and method of manufacturing the neutron shielding body | |

| JP6038323B2 (en) | Neutron-absorbing glass and neutron-absorbing material using the same, and a method for managing molten fuel, a method for taking out molten fuel, and a method for shutting down a reactor using the same | |

| US20130329849A1 (en) | Metal nuclear-fuel pin including a shell having threads or fibers made of silicon carbide (sic) | |

| CN105161144B (en) | A kind of preparation method of nuclear reactor neutron absorber material metatitanic acid dysprosium pellet | |

| JP4115299B2 (en) | Cask, composition for neutron shield, and method for producing neutron shield | |

| WO2015008369A1 (en) | Neutron-absorbing glass and neutron-absorbing material using same, method for controlling melted fuel using same, method for taking out melted fuel and shutdown method for nuclear reactor | |

| KR102068901B1 (en) | Neutron absorber for nuclear fuel storage and manufacturing method of the same | |

| WO1995011509A1 (en) | Nuclear fuel cycle | |

| JP2014013236A (en) | System and method for processing and storing cooling liquid after accident | |

| Mishra et al. | Fabrication of nuclear fuel elements | |

| JP5783495B2 (en) | Control member for light water reactor | |

| JP2014193794A (en) | Neutron absorption glass, neutron absorption material and management method of molten fuel using the same, removing method of molten fuel and stopping method of atomic reactor | |

| JP6664639B2 (en) | Radiation shield | |

| WO2019190367A1 (en) | A safety system of a nuclear reactor for stabilization of ex-vessel core melt during a severe accident | |

| JP6049013B2 (en) | Particulate neutron absorber-containing slurry and criticality prevention method | |

| US20170200519A1 (en) | Method for the decontamination of contaminated graphite | |

| US20160260512A1 (en) | Waste immobilization methods and storage systems | |

| JP2015114129A (en) | Neutron absorber and application method thereof | |

| KR101586877B1 (en) | The particle type metallic fuel pellet and a method of manufacture thereof | |

| JP2020085863A (en) | Neutron absorber, method of managing molten fuel, method of retrieving molten fuel, and method of shutting down nuclear reactor | |

| WO2025006190A1 (en) | Nuclear reactor fuel and associated systems and methods | |

| Forsberg et al. | Characteristics and fabrication of cermet spent nuclear fuel casks: ceramic particles embedded in steel | |

| JP2006275645A (en) | Radiation shielding material | |

| Mayzan | Graphite immobilisation in glass composite materials |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| A711 | Notification of change in applicant | Free format text:JAPANESE INTERMEDIATE CODE: A711 Effective date:20130910 | |

| A521 | Request for written amendment filed | Free format text:JAPANESE INTERMEDIATE CODE: A821 Effective date:20130910 | |

| A711 | Notification of change in applicant | Free format text:JAPANESE INTERMEDIATE CODE: A712 Effective date:20140526 | |

| A621 | Written request for application examination | Free format text:JAPANESE INTERMEDIATE CODE: A621 Effective date:20141201 | |

| A521 | Request for written amendment filed | Free format text:JAPANESE INTERMEDIATE CODE: A523 Effective date:20141208 | |

| RD02 | Notification of acceptance of power of attorney | Free format text:JAPANESE INTERMEDIATE CODE: A7422 Effective date:20141208 | |

| A977 | Report on retrieval | Free format text:JAPANESE INTERMEDIATE CODE: A971007 Effective date:20151008 | |

| A131 | Notification of reasons for refusal | Free format text:JAPANESE INTERMEDIATE CODE: A131 Effective date:20151015 | |

| A521 | Request for written amendment filed | Free format text:JAPANESE INTERMEDIATE CODE: A523 Effective date:20151209 | |

| A131 | Notification of reasons for refusal | Free format text:JAPANESE INTERMEDIATE CODE: A131 Effective date:20160606 | |

| A521 | Request for written amendment filed | Free format text:JAPANESE INTERMEDIATE CODE: A523 Effective date:20160726 | |

| A131 | Notification of reasons for refusal | Free format text:JAPANESE INTERMEDIATE CODE: A131 Effective date:20170105 | |

| A521 | Request for written amendment filed | Free format text:JAPANESE INTERMEDIATE CODE: A523 Effective date:20170227 | |

| TRDD | Decision of grant or rejection written | ||

| A01 | Written decision to grant a patent or to grant a registration (utility model) | Free format text:JAPANESE INTERMEDIATE CODE: A01 Effective date:20170725 | |

| A61 | First payment of annual fees (during grant procedure) | Free format text:JAPANESE INTERMEDIATE CODE: A61 Effective date:20170807 | |

| R151 | Written notification of patent or utility model registration | Ref document number:6197264 Country of ref document:JP Free format text:JAPANESE INTERMEDIATE CODE: R151 | |

| LAPS | Cancellation because of no payment of annual fees |