JP5529634B2 - 基板処理装置、半導体装置の製造方法及び基板の製造方法 - Google Patents

基板処理装置、半導体装置の製造方法及び基板の製造方法Download PDFInfo

- Publication number

- JP5529634B2 JP5529634B2JP2010132606AJP2010132606AJP5529634B2JP 5529634 B2JP5529634 B2JP 5529634B2JP 2010132606 AJP2010132606 AJP 2010132606AJP 2010132606 AJP2010132606 AJP 2010132606AJP 5529634 B2JP5529634 B2JP 5529634B2

- Authority

- JP

- Japan

- Prior art keywords

- gas

- gap

- gas supply

- derivative

- reaction tube

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Active

Links

Images

Classifications

- H—ELECTRICITY

- H01—ELECTRIC ELEMENTS

- H01L—SEMICONDUCTOR DEVICES NOT COVERED BY CLASS H10

- H01L21/00—Processes or apparatus adapted for the manufacture or treatment of semiconductor or solid state devices or of parts thereof

- H01L21/67—Apparatus specially adapted for handling semiconductor or electric solid state devices during manufacture or treatment thereof; Apparatus specially adapted for handling wafers during manufacture or treatment of semiconductor or electric solid state devices or components ; Apparatus not specifically provided for elsewhere

- H01L21/67005—Apparatus not specifically provided for elsewhere

- H01L21/67011—Apparatus for manufacture or treatment

- H01L21/67098—Apparatus for thermal treatment

- H01L21/67109—Apparatus for thermal treatment mainly by convection

- C—CHEMISTRY; METALLURGY

- C23—COATING METALLIC MATERIAL; COATING MATERIAL WITH METALLIC MATERIAL; CHEMICAL SURFACE TREATMENT; DIFFUSION TREATMENT OF METALLIC MATERIAL; COATING BY VACUUM EVAPORATION, BY SPUTTERING, BY ION IMPLANTATION OR BY CHEMICAL VAPOUR DEPOSITION, IN GENERAL; INHIBITING CORROSION OF METALLIC MATERIAL OR INCRUSTATION IN GENERAL

- C23C—COATING METALLIC MATERIAL; COATING MATERIAL WITH METALLIC MATERIAL; SURFACE TREATMENT OF METALLIC MATERIAL BY DIFFUSION INTO THE SURFACE, BY CHEMICAL CONVERSION OR SUBSTITUTION; COATING BY VACUUM EVAPORATION, BY SPUTTERING, BY ION IMPLANTATION OR BY CHEMICAL VAPOUR DEPOSITION, IN GENERAL

- C23C16/00—Chemical coating by decomposition of gaseous compounds, without leaving reaction products of surface material in the coating, i.e. chemical vapour deposition [CVD] processes

- C23C16/22—Chemical coating by decomposition of gaseous compounds, without leaving reaction products of surface material in the coating, i.e. chemical vapour deposition [CVD] processes characterised by the deposition of inorganic material, other than metallic material

- C23C16/30—Deposition of compounds, mixtures or solid solutions, e.g. borides, carbides, nitrides

- C23C16/32—Carbides

- C23C16/325—Silicon carbide

- C—CHEMISTRY; METALLURGY

- C23—COATING METALLIC MATERIAL; COATING MATERIAL WITH METALLIC MATERIAL; CHEMICAL SURFACE TREATMENT; DIFFUSION TREATMENT OF METALLIC MATERIAL; COATING BY VACUUM EVAPORATION, BY SPUTTERING, BY ION IMPLANTATION OR BY CHEMICAL VAPOUR DEPOSITION, IN GENERAL; INHIBITING CORROSION OF METALLIC MATERIAL OR INCRUSTATION IN GENERAL

- C23C—COATING METALLIC MATERIAL; COATING MATERIAL WITH METALLIC MATERIAL; SURFACE TREATMENT OF METALLIC MATERIAL BY DIFFUSION INTO THE SURFACE, BY CHEMICAL CONVERSION OR SUBSTITUTION; COATING BY VACUUM EVAPORATION, BY SPUTTERING, BY ION IMPLANTATION OR BY CHEMICAL VAPOUR DEPOSITION, IN GENERAL

- C23C16/00—Chemical coating by decomposition of gaseous compounds, without leaving reaction products of surface material in the coating, i.e. chemical vapour deposition [CVD] processes

- C23C16/44—Chemical coating by decomposition of gaseous compounds, without leaving reaction products of surface material in the coating, i.e. chemical vapour deposition [CVD] processes characterised by the method of coating

- C23C16/455—Chemical coating by decomposition of gaseous compounds, without leaving reaction products of surface material in the coating, i.e. chemical vapour deposition [CVD] processes characterised by the method of coating characterised by the method used for introducing gases into reaction chamber or for modifying gas flows in reaction chamber

- C—CHEMISTRY; METALLURGY

- C23—COATING METALLIC MATERIAL; COATING MATERIAL WITH METALLIC MATERIAL; CHEMICAL SURFACE TREATMENT; DIFFUSION TREATMENT OF METALLIC MATERIAL; COATING BY VACUUM EVAPORATION, BY SPUTTERING, BY ION IMPLANTATION OR BY CHEMICAL VAPOUR DEPOSITION, IN GENERAL; INHIBITING CORROSION OF METALLIC MATERIAL OR INCRUSTATION IN GENERAL

- C23C—COATING METALLIC MATERIAL; COATING MATERIAL WITH METALLIC MATERIAL; SURFACE TREATMENT OF METALLIC MATERIAL BY DIFFUSION INTO THE SURFACE, BY CHEMICAL CONVERSION OR SUBSTITUTION; COATING BY VACUUM EVAPORATION, BY SPUTTERING, BY ION IMPLANTATION OR BY CHEMICAL VAPOUR DEPOSITION, IN GENERAL

- C23C16/00—Chemical coating by decomposition of gaseous compounds, without leaving reaction products of surface material in the coating, i.e. chemical vapour deposition [CVD] processes

- C23C16/44—Chemical coating by decomposition of gaseous compounds, without leaving reaction products of surface material in the coating, i.e. chemical vapour deposition [CVD] processes characterised by the method of coating

- C23C16/455—Chemical coating by decomposition of gaseous compounds, without leaving reaction products of surface material in the coating, i.e. chemical vapour deposition [CVD] processes characterised by the method of coating characterised by the method used for introducing gases into reaction chamber or for modifying gas flows in reaction chamber

- C23C16/45563—Gas nozzles

- C23C16/45574—Nozzles for more than one gas

- C—CHEMISTRY; METALLURGY

- C23—COATING METALLIC MATERIAL; COATING MATERIAL WITH METALLIC MATERIAL; CHEMICAL SURFACE TREATMENT; DIFFUSION TREATMENT OF METALLIC MATERIAL; COATING BY VACUUM EVAPORATION, BY SPUTTERING, BY ION IMPLANTATION OR BY CHEMICAL VAPOUR DEPOSITION, IN GENERAL; INHIBITING CORROSION OF METALLIC MATERIAL OR INCRUSTATION IN GENERAL

- C23C—COATING METALLIC MATERIAL; COATING MATERIAL WITH METALLIC MATERIAL; SURFACE TREATMENT OF METALLIC MATERIAL BY DIFFUSION INTO THE SURFACE, BY CHEMICAL CONVERSION OR SUBSTITUTION; COATING BY VACUUM EVAPORATION, BY SPUTTERING, BY ION IMPLANTATION OR BY CHEMICAL VAPOUR DEPOSITION, IN GENERAL

- C23C16/00—Chemical coating by decomposition of gaseous compounds, without leaving reaction products of surface material in the coating, i.e. chemical vapour deposition [CVD] processes

- C23C16/44—Chemical coating by decomposition of gaseous compounds, without leaving reaction products of surface material in the coating, i.e. chemical vapour deposition [CVD] processes characterised by the method of coating

- C23C16/455—Chemical coating by decomposition of gaseous compounds, without leaving reaction products of surface material in the coating, i.e. chemical vapour deposition [CVD] processes characterised by the method of coating characterised by the method used for introducing gases into reaction chamber or for modifying gas flows in reaction chamber

- C23C16/45563—Gas nozzles

- C23C16/45578—Elongated nozzles, tubes with holes

- C—CHEMISTRY; METALLURGY

- C23—COATING METALLIC MATERIAL; COATING MATERIAL WITH METALLIC MATERIAL; CHEMICAL SURFACE TREATMENT; DIFFUSION TREATMENT OF METALLIC MATERIAL; COATING BY VACUUM EVAPORATION, BY SPUTTERING, BY ION IMPLANTATION OR BY CHEMICAL VAPOUR DEPOSITION, IN GENERAL; INHIBITING CORROSION OF METALLIC MATERIAL OR INCRUSTATION IN GENERAL

- C23C—COATING METALLIC MATERIAL; COATING MATERIAL WITH METALLIC MATERIAL; SURFACE TREATMENT OF METALLIC MATERIAL BY DIFFUSION INTO THE SURFACE, BY CHEMICAL CONVERSION OR SUBSTITUTION; COATING BY VACUUM EVAPORATION, BY SPUTTERING, BY ION IMPLANTATION OR BY CHEMICAL VAPOUR DEPOSITION, IN GENERAL

- C23C16/00—Chemical coating by decomposition of gaseous compounds, without leaving reaction products of surface material in the coating, i.e. chemical vapour deposition [CVD] processes

- C23C16/44—Chemical coating by decomposition of gaseous compounds, without leaving reaction products of surface material in the coating, i.e. chemical vapour deposition [CVD] processes characterised by the method of coating

- C23C16/46—Chemical coating by decomposition of gaseous compounds, without leaving reaction products of surface material in the coating, i.e. chemical vapour deposition [CVD] processes characterised by the method of coating characterised by the method used for heating the substrate

Landscapes

- Chemical & Material Sciences (AREA)

- Engineering & Computer Science (AREA)

- General Chemical & Material Sciences (AREA)

- Chemical Kinetics & Catalysis (AREA)

- Materials Engineering (AREA)

- Mechanical Engineering (AREA)

- Metallurgy (AREA)

- Organic Chemistry (AREA)

- Physics & Mathematics (AREA)

- Condensed Matter Physics & Semiconductors (AREA)

- General Physics & Mathematics (AREA)

- Manufacturing & Machinery (AREA)

- Computer Hardware Design (AREA)

- Microelectronics & Electronic Packaging (AREA)

- Power Engineering (AREA)

- Inorganic Chemistry (AREA)

- Chemical Vapour Deposition (AREA)

Description

特許文献1では、サセプタに対向する対向面への原料ガスに起因する堆積物の付着及び、原料ガス対流が発生することによるエピタキシャル成長の不安定化等の課題を解決するために、サセプタの基板を保持する面を下方に向くように配置した真空成膜装置及び薄膜形成方法が開示されている。

更に、特許文献2のように加熱装置を構成する部材の隙間にガスを供給する点を開示するものとして、特許文献3がある。具体的には、特許文献3の図1には、(1)内部に反応管を有するヒータケース21と均熱管17の間に、発熱線11を円筒断熱材23の内周面に有するヒータ16を設け、冷却作用を促進させるべく、冷却用窒素をヒータケース21と円筒断熱材23との間隙である第3円筒空間22に導入し、上部に形成されたガス吹出し口25を通して円筒断熱材23内部に流通させることが記載されている。

と、前記反応管の内部に設けられ前記処理室を囲い前記基板を加熱する被誘導体と、前記反応管の内部に設けられ前記被誘導体を囲う断熱体と、前記反応管の外部に設けられ少なくとも前記被誘導体を誘導加熱する誘導体と、前記処理室内に第1ガスを供給する第1ガス供給部と、前記被誘導体と前記断熱体との間に設けられる第1間隙に第2ガスを供給する第2ガス供給部と、を備える基板処理装置が提供される。

以下に、本発明の第1の実施形態について説明する。

まず、本実施形態に係る基板処理装置10の構成について、図面を参照しながら説明する。

図1は、本実施形態に係る基板処理装置10の斜視図である。図1に示すように、基板処理装置10はバッチ式縦型熱処理装置として構成されている。基板処理装置10は、内部に処理炉40などの主要部が設けられる筐体12を備えている。筐体12内への基板搬送容器(ウエハキャリア)としては、ポッド16が用いられる。ポッド16内には、例えばシリコン(Si)又は炭化珪素(SiC)等で構成された基板としてのウエハ14が、例えば25枚収納されるように構成されている。筐体12の正面側には、ポッドステージ18が配置されている。ポッド16は、蓋が閉じられた状態でポッドステージ18上に載置されるように構成されている。

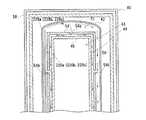

次に、本発明の第1の実施形態に係る処理炉40について、主に図2から図4を用いて説明する。図2は、本実施形態に係る処理炉40の側面断面図である。図3は、本実施形態に係る処理炉40が備えるガス供給系を例示する構成図である。図4は、本実施形態に係る処理炉40の上面断面図である。

図2に示すように、処理炉40は反応管42を備えている。反応管42は、例えば石英

(SiO2)またはSiC等の耐熱材料からなり、上端が閉塞し下端が開口した円筒形状に形成されている。反応管42内の筒中空部には、後述する被誘導体48で囲われた処理室43が形成されている。処理室43は、例えばSi又はSiC等で構成された基板としてのウエハ14を、ボート30によって水平姿勢でかつ互いに中心を揃えた状態で整列させて縦方向に積み上げて保持した状態で収納可能に構成されている。ボート30の下部には、例えばグラファイトやSiC等の耐熱性材料で構成された円盤形状の断熱部材としてのボート断熱部34が配置されている。ボート断熱部34は、後述する被誘導体48からの熱を処理炉40の下方側に伝え難くするように構成されている。

処理炉40は、誘導加熱により加熱される被誘導体48及び磁場を発生させて誘導加熱を行なう誘導体としての誘導コイル50を備えている。被誘導体48は、例えばグラファイト等からなり、処理室43を囲うように設けられている。被誘導体48は例えば図示しない金具等の連結部材によりマニホールド46に据え付けられており、被誘導体48の下端がマニホールド46によって支持された状態となっている。このとき、被誘導体48の下端の一部とマニホールド46の上端の一部との間に隙間が生じる場合があるほか、被誘導体48は必ずしも処理室43内を密閉に閉塞するようには構成されておらず、後述するように、処理室43内に供給した処理ガスが内側断熱材54側へと進入する場合がある。誘導コイル50は、反応管42の外部に、反応管42の外周を囲うように設けられている。誘導コイル50には、図示しない交流電源から、例えば10kHz〜100kHz、10kW〜200kWの交流電力が供給されるように構成されている。誘導コイル50に交流電流を流すことで、被誘導体48に交流磁場が印加されて誘導電流が流れ、被誘導体48が発熱するように構成されている。被誘導体48が発熱することで、被誘導体48から発せられる輻射等のエネルギーにより、ボート30に保持されたウエハ14や処理室43内が例えば1500℃〜1800℃の温度に加熱されるように構成されている。

ができる。また、誘導コイル50の外側には反応管42を囲むようにして、例えば水冷構造体である外側断熱材56が設けられている。外側断熱材56は反応管42内のエネルギーが外側に伝達するのを抑制するように構成されている。さらに外側断熱材56の外側には、誘導コイル50により発生した磁場が外側に漏れるのを防止する磁場シール58が設けられている。図2及び図4に示すように、被誘導体48と内側断熱材54との間には第1間隙44が設けられ、内側断熱材54と反応管42との間には第2間隙45が設けられている。また、本実施形態では、内側断熱材54は、内側断熱材54の下端の一部とマニホールド46の上端の一部との間に隙間ができるように、図示しない連結部材で保持されており、後述するように第2間隙45に供給された不活性ガスが内側断熱材54とマニホールド46との間の隙間を介して第1間隙44に進入できるようになっている。

マニホールド46の側壁には、複数のガス供給ノズルが設けられている。具体的には、原料ガスとしてのSi(シリコン)原子含有ガスを供給するSi原子含有ガス供給ノズル260と、原料ガスとしてのC(炭素)原子含有ガスを供給するC(炭素)原子含有ガス供給ノズル270と、ドーパントガスを供給するドーパントガス供給ノズル280と、複数本のノズルから構成されパージガスとしての不活性ガスを供給するガスノズルとしての不活性ガス供給ノズル220a、220b、220cと、が設けられている。なお、Si原子含有ガスとしては例えばトリクロロシラン(SiHCl3)ガスを、C原子含有ガスとしては例えばプロパン(C3H8)ガスを、それぞれ用いることができる。また、Si原子含有ガス及びC原子含有ガスにはキャリアガスとしてのH(水素)原子含有ガスが混合されており、H原子含有ガスとしては例えば水素(H2)ガスを用いることができる。さらに、ドーパントガスとしては例えばn型ドープ層を形成する窒素(N2)ガス、不活性ガスとしては例えば窒素(N2)ガス、をそれぞれ用いることができる。

ントガス供給ノズル280の下流端には、ドーパントガス供給口288が開設されている。

4a、274b、284及びMFC226、266a、266b、276a、276b、286を制御するように構成されている。

処理室43を挟んで、第2間隙45に配設される不活性ガス供給ノズル220a、220b、220cと対向する側には、マニホールド46の側壁に処理室43内の雰囲気を排気する排気口98が設けられている。排気口98には排気管92の上流端が接続されている。排気管92には上流側から順に、図示しない圧力センサ、圧力調整装置としてのAPC(Auto Pressure Controller)バルブ94、真空ポンプ96が設けられている。図示しない圧力センサ、APCバルブ94及び真空ポンプ96には、後述するコントローラ152が備える圧力制御部93が電気的に接続されている(図7参照)。圧力制御部93は、処理室43内の圧力が所定のタイミングで所定の圧力となるよう、APCバルブ94の開度を制御するように構成されている。処理室43内に供給された処理ガスは、主にマニホールド46に設けられた開口部290を通って、排気口98から排気される。

けられており、不活性ガス供給ノズル220a、220b、220cの備える不活性ガス供給口228a、228b、228cが内側断熱材54の上端よりも高い位置に設けられているので、不活性ガスは第2間隙45の第2排気口230a、230b、230cから可能な限り遠い位置に供給され、第2間隙45に拡散しながらほぼ最長の経路を通り、第2排気口230a、230b、230cから排気口98へと排気される。これにより、不活性ガスの第2間隙45での滞在時間を長くすることができる。

図6は、本発明の第1の実施形態に係る処理炉40及びその周辺構成の概略図である。図6に示すように、処理炉40の下方には、予備室としてのロードロック室110が設けられている。ロードロック室110を構成する側壁の外面には、ボートエレベータ115が設けられている。ボートエレベータ115は、下基板112、ガイドシャフト116、ボール螺子118、上基板120、昇降モータ122、昇降基板130及びベローズ128を備えている。下基板112は、ロードロック室110を構成する側壁の外面に水平姿勢で固定されている。下基板112には、昇降台114と嵌合するガイドシャフト116及び昇降台114と螺合するボール螺子118がそれぞれ鉛直姿勢で設けられている。ガイドシャフト116及びボール螺子118の上端には、上基板120が水平姿勢で固定されている。ボール螺子118は、上基板120に設けられた昇降モータ122により回転させられるように構成されている。ガイドシャフト116は、昇降台114の上下動を許容しつつ水平方向の回転を抑制するように構成されている。ボール螺子118を回転させることにより、昇降台114が昇降するように構成されている。

14と昇降シャフト124との連結部は、気密に構成されている。昇降シャフト124は、昇降台114と共に昇降するように構成されている。昇降シャフト124の下方側端部は、ロードロック室110を構成する天板126を貫通している。ロードロック室110の天板126に設けられる貫通穴の内径は、昇降シャフト124と天板126とが接触することのない様に、昇降シャフト124の外径よりも大きく構成されている。ロードロック室110と昇降台114との間には、昇降シャフト124の周囲を覆うように、伸縮性を有する中空伸縮体としてのベローズ128が設けられている。昇降台114とベローズ128との連結部及び天板126とベローズ128との連結部はそれぞれ気密に構成されており、ロードロック室110内の気密が保持されるように構成されている。ベローズ128は、昇降台114の昇降量に対応できる充分な伸縮量を有している。ベローズ128の内径は、昇降シャフト124とベローズ128とが接触することのないように、昇降シャフト124の外径よりも充分に大きく構成されている。

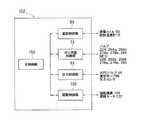

図7は、本実施形態に係る基板処理装置10を構成する各部の制御構成を例示するブロック図である。図7に示すように、基板処理装置10は、基板処理装置10の各部の動作を制御する制御部としてのコントローラ152を備えている。コントローラ152は、主制御部150と、主制御部150に電気的に接続された温度制御部53、ガス流量制御部73、圧力制御部93、駆動制御部103とを備えている。主制御部150は、図示しない操作部及び入出力部を備えている。

次に、上述のように構成された基板処理装置10を用いて、例えばSiやSiC等で構成される基板としてのウエハ14上に、例えばSiC膜をエピタキシャル成長させる方法について説明する。当該基板処理工程は、半導体装置の製造工程の一工程として実施される。なお、以下の説明において、基板処理装置10を構成する各部の動作は、コントローラ152により制御される。

まず、ポッドステージ18上に複数枚のウエハ14を収容したポッド16を載置する。ポッド搬送装置20によりポッド16をポッドステージ18上からポッド載置棚22上に移載する。ポッド搬送装置20により、ポッド載置棚22上に載置されたポッド16をポッドオープナ24に搬送する。ポッドオープナ24により、ポッド16の蓋を開き、ウエハ枚数検出器26によりポッド16に収容されているウエハ14の枚数を検知する。次に、ウエハ移載機28により、ポッド16からウエハ14を取り出し、ボート30に移載する。

続いて不活性ガスの処理室43内への供給を止め、処理室43内を真空ポンプ96により排気する。また、図示しない交流電源から誘導コイル50に、例えば10kHz〜100kHz、10kW〜200kWの交流電力を供給し、被誘導体48に交流磁場を掛けて誘導電流を流し、被誘導体48を発熱させる。そして、被誘導体48から発せられるエネルギー(輻射熱)により、ボート30に保持されたウエハ14や処理室43内を例えば1500℃〜1800℃の温度範囲に加熱する。この際、処理室43内が所定の温度分布となるように、放射温度計11が検出した温度情報に基づき誘導コイル50への通電具合をフィードバック制御する。続いて、回転機構104により、ボート30及びウエハ14を回転させる。

次にバルブ224を開き、MFC226により流量制御された第2ガスとしての不活性ガス、具体的にはN2ガスを、不活性ガス供給ノズル220a、220b、220cの不活性ガス供給口228a、228b、228cから第2間隙45へと供給開始する。第2間隙45に供給されたN2ガスは、第2間隙45内に拡散するほか、一部が、内側断熱材54とマニホールド46との隙間等を通じて第1間隙44へと拡散していく。そして、不活性ガス供給口228a、228b、228cから第2排気口230a、230b、23

0cまでのほぼ最長の経路を通り、真空ポンプ96へと繋がる排気口98から排気される。またこのとき、第2排気口230a、230b、230cの総開口面積はマニホールド46の開口部290の断面積より小さくなるよう形成されているので、不活性ガスの排気速度が制限された状態となっている。

続いてバルブ264a、264bを開き、MFC266a、266bにより流量制御されたSi原子含有ガスとしてのSiHCl3ガスとH原子含有ガスとしてのH2ガスとの混合ガスを、Si原子含有ガス供給ノズル260のSi原子含有ガス供給口268から処理室43内へと供給開始する。また、このときバルブ274a、274bを開き、MFC276a、276bにより流量制御されたC原子含有ガスとしてのC3H8ガスとH原子含有ガスとしてのH2ガスとの混合ガスを、C原子含有ガス供給ノズル270のC原子含有ガス供給口278から処理室43内へと供給開始する。さらに、このときバルブ284を開き、MFC286により流量制御されたドーパントガスとしてのN2ガスを、ドーパントガス供給ノズル280のドーパントガス供給口288から処理室43内へと供給開始する。処理室43内に供給された第1ガスとしてのSiH4ガス、C3H8ガス、H2ガス及びN2ガスは、処理室43内、つまり被誘導体48の内側を通り、ウエハ14に対して平行に流れ、排気管92から排気される。そして、ウエハ14全体が効率的にかつ均一に処理ガスに晒され、ウエハ14の表面にSiC膜がエピタキシャル成長される。このとき、処理室43内の圧力は圧力センサで測定され、この測定された圧力に基づき排気管92を介して真空ポンプ96に接続されるAPCバルブ94がフィードバック制御され、処理室43内が所定の圧力(真空度)となるよう制御される。

110Torr及び105Torrとすることができる。これにより、処理室43内に供給した処理ガスが第1間隙44や第2間隙45に進入するのを抑制することができる。

(a)処理室43内

温度:1500℃〜1800℃

圧力P43:10Torr〜200Torr(1333Pa〜26666Pa)

第1ガス供給量:

SiHCl3ガス供給流量:0.1SLM〜1.0SLM

C3H8ガス供給流量:0.1SLM〜1.0SLM

H2ガス供給流量(合計):100SLM〜200SLM

N2ガス供給流量:0.001SLM〜0.01SLM

(b)第1間隙44

圧力P44:15Torr〜205Torr

(c)第2間隙45

圧力P45:20Torr〜210Torr

第2ガス供給量:

N2ガス供給量:5SLM〜10SLM

所定の時間が経過し、所望の膜厚のSiC膜がエピタキシャル成長されたら、バルブ264a、264b、274a、274b、284を閉めてSiH4ガス、C3H8ガス、N2ガス及びH2ガスの処理室43内への供給を停止する。また、誘導コイル50への交流電力の供給を停止し、被誘導体48、ボート30及びウエハ14の温度を所定の温度(例えば600℃程度)にまで降下させる。そして温度を降下させる間、図示しない不活性ガス供給源から被誘導体48の内側に不活性ガスを供給し、被誘導体48の内側を不活性ガスで置換すると共に、処理室43内の圧力を常圧に復帰させる。その後、バルブ224を閉めてN2ガスの第2間隙45及び第1間隙44への供給を停止する。このように、処理室43内を不活性ガスで置換している間、第2間隙45及び第1間隙44への不活性ガスの供給を続けるように制御すると、処理室43内の処理ガスの第1間隙44、第2間隙45への進入を抑制することが可能となり、内側断熱材54の劣化を抑制することが可能となる。

その後、昇降モータ122によりシールキャップ102を下降させて、処理炉40の炉口144を開口させ、処理済のウエハ14を保持したボート30を炉口144から処理炉40の外部に搬出(ボートアンローディング)する。そして、ボート30に支持された全

てのウエハ14が冷えるまで、ボート30を所定位置で待機させる。待機させたボート30のウエハ14が所定温度まで冷却されたら、ウエハ移載機28により、ボート30からウエハ14を取り出し、ポッドオープナ24にセットされている空のポッド16に搬送して収容する。その後、ポッド搬送装置20により、ウエハ14が収容されたポッド16をポッド載置棚22、またはポッドステージ18上に搬送する。このようにして、処理後のウエハ14を格納したポッド16が筐体12の外部へと搬出される。

本実施形態によれば、以下に示す1つまたはそれ以上の効果を奏する。

第2間隙45の圧力を容易に高めることができる。これにより、いっそう効果的に処理ガスの進入を抑制することができる。

次に、本発明の第2の実施形態にかかる基板処理装置について、図8及び図9を用いて説明する。本実施形態に係る基板処理装置においては、内側断熱材54に複数の流通孔54a、54bが設けられている点が、上述の実施形態とは異なる。それ以外の構成は上述の実施形態と同様であるので、同様の構成についての詳細な説明は、上述の基板処理装置10と同様の機能を有する構成要件に同一の符号を付して省略する。

けられていてもよい。また複数設けられた流通孔54aが、例えば内側断熱材54の上端面全体に均等又は不均等に点在していてもよい。内側断熱材54の側面には流通孔54bが設けられている。流通孔54bは、例えば内側断熱材54の側面の任意の箇所にひとつだけ設けられていてもよい。また複数設けられた流通孔54bが、例えば内側断熱材54の側面全体に均等又は不均等に点在していてもよい。また内側断熱材54を例えば反応管42の軸心と直交する方向に複数に分割されたドーナツ型の部材から構成し、これらドーナツ型の部材を金具等の連結部材により互いに連結して内側断熱材54とすることも可能である。この場合、各ドーナツ型部材の連結部に内側断熱材54の外周を巡る溝状の隙間を生じさせて流通孔54bとすることができる。

8cから供給された不活性ガスは、例えばその一部が内側断熱材54の上端面に設けられる流通孔54aを通って第1間隙44へと進入していく。第1間隙44の上部から進入した不活性ガスは、反応管42の下方に設けられた排気口98へ向かって第1間隙45を下方へと流れていき、一部が内側断熱材54の側面に設けられる流通孔54bを通って、再び第2間隙45へと進入していく。このように、流通孔54aと流通孔54bとがそれぞれ不活性ガスを吸入・排出する役割を果たすので、第1間隙44へと進入した不活性ガスが滞留し難くなり、第1間隙44と第2間隙45との間で不活性ガスを流通させることができる。なお、本実施形態では、流通孔54a、54bを介して第2間隙45に供給された不活性ガスが第1間隙44に進入するため、マニホールド46と内側断熱材54との間に隙間がない場合にも適用できる。

次に、本発明の第3の実施形態にかかる基板処理装置について、図10から図13を用いて説明する。本実施形態に係る基板処理装置においては主に、第2間隙45に配設され

る不活性ガス供給ノズル220a、220b、220cに加えて第1間隙44にも不活性ガス供給ノズルを有する点、処理室43内に不活性ガスを供給するラインを有する点が上述の実施形態とは異なる。それ以外の構成は上述の実施形態と同様であるので、同様の構成についての詳細な説明は、上述の基板処理装置10と同様の機能を有する構成要件に同一の符号を付して省略する。

図10は、本実施形態に係る処理炉40の側面断面図である。図10に示すように、被誘導体48と内側断熱材54との間に設けられる第1間隙44には、複数本のノズルから構成されパージガスとしての不活性ガスを供給する第2のガスノズルとしての不活性ガス供給ノズル240a、240b、240cが設けられている。不活性ガス供給ノズル240a、240b、240cは、例えばカーボングラファイト等の耐熱材料を用いてL字型に構成されている。不活性ガス供給ノズル240a、240b、240cの上流側はそれぞれマニホールド46の側壁を水平に貫通している。不活性ガス供給ノズル240a、240b、240cの下流側は、内側断熱材54の内壁に沿って立ち上がり、被誘導体48の上端よりも高い位置まで延在するように配設されている。

量制御部73は、第1間隙44及び処理室43内に供給される不活性ガスの流量が所定のタイミングで所定の流量となるよう、バルブ244、264c、274c及びMFC246、266c、276cを制御するように構成されている。

不活性ガス供給口248a、248b、248c、不活性ガス供給管242、バルブ244、MFC246及びN2ガス供給源245によりN2ガスが供給されるため、第1間隙44の圧力P44をより正確に制御することができる。なお本実施形態によれば、不活性ガス供給ノズル220a、220b、220c、240a、240b、240cからそれぞれ第1間隙44及び第2間隙45に供給するN2ガスの流量を制御することにより、第1間隙44の圧力P44を、第2間隙45の圧力P45より高めることも可能である。

次に、本実施形態に係る基板処理装置を用いてウエハ14にSiC膜のエピタキシャル成長等を行う場合について説明する。

供給量が150SLMとなるよう処理ガスを処理室43内に供給し、処理室43内の圧力P43を100Torrに保持したとき、不活性ガス供給ノズル220a、220b、220cから2.5SLMのN2ガスを供給し、不活性ガス供給ノズル240a、240b、240cから2.5SLMのN2ガスを供給すると、第2間隙45の圧力P45及び第1間隙44の圧力P44を、それぞれ110Torr及び105Torrとすることができる。これにより、処理室43内に供給された処理ガスが第1間隙44等へと進入するのをさらに確実に抑制することができる。

本実施形態においても、上述の実施形態と同様の効果を奏する。

C266c、276c、N2ガス供給源265c、275cを有するものとしたが、不活性ガス供給管、バルブ、MFC、N2ガス供給源はひと組のものを共有するようにしてもよい。

の処理に先駆けて反応管42等に付着した生成物をエッチング除去することができる。

以下に、本発明の好ましい態様について付記する。

反応管と、

該反応管の内部に設けられ基板を処理する処理室と、

前記反応管の内部に設けられ前記処理室を囲い前記基板を加熱する被誘導体と、

前記反応管の内部に設けられ前記被誘導体を囲う断熱体と、

前記反応管の外部に設けられ少なくとも前記被誘導体を誘導加熱する誘導体と、

前記処理室内に第1ガスを供給する第1ガス供給部と、

前記被誘導体と前記断熱体との間に設けられる第1間隙に第2ガスを供給する第2ガス供給部と、を備える

基板処理装置である。

前記第1ガスが、前記基板を処理する処理ガスである

第1の態様に記載の基板処理装置である。

前記第2ガスが、少なくとも前記第1間隙をパージする不活性ガスである

第1の態様に記載の基板処理装置である。

前記第2ガス供給部は、前記反応管と前記断熱体との間の第2間隙にも前記第2ガスを供給するように構成されている

第1の態様に記載の基板処理装置である。

前記第2ガス供給部は、前記第2間隙に設置されるガスノズルを少なくとも有し、該ガスノズルに設けられたガス供給口から前記第2ガスを供給するよう構成されている

第1の態様に記載の基板処理装置である。

前記ガスノズルは、前記断熱体の上端よりも高い位置まで延在されており、

前記ガス供給口は、前記断熱体の上端よりも高い位置に設けられている

第5の態様に記載の基板処理装置である。

前記ガスノズルは、複数本設けられ、前記反応管の内周方向に均等に配置されている

第5の態様に記載の基板処理装置である。

前記反応管、前記被誘導体及び前記断熱体を支持し、前記処理室内を排気する排気口を有する支持部と、

前記第1間隙と前記第1ガスを排気するための排気領域とを連通させて、前記第2ガスを前記排気領域に流す連通孔とをさらに有する

第1の態様に記載の基板処理装置である。

前記連通孔は、前記被誘導体と前記反応管との間に位置する前記支持部の上面に、前記第1間隙と前記支持部内の空間とを連通させるように設けられる

第8の態様に記載の基板処理装置である。

前記処理室内の圧力よりも前記第1間隙の圧力が高くなるように、少なくとも前記第1ガス供給部及び前記第2ガス供給部を制御する制御部を備える

第1の態様に記載の基板処理装置である。

前記処理室内の圧力及び前記第1間隙の圧力よりも前記第2間隙の圧力が高くなるように、少なくとも前記第1ガス供給部及び前記第2ガス供給部を制御する制御部を備える

第4の態様に記載の基板処理装置である。

前記断熱体には、前記第1間隙と前記第2間隙とを流通させる流通孔が設けられている第4の態様に記載の基板処理装置である。

前記流通孔の流通路に、前記被誘導体からのエネルギーが前記第2間隙へ漏洩するのを抑制する屈曲部が設けられている

第12の態様に記載の基板処理装置である。

前記断熱体が、繊維材で形成されている

第1の態様に記載の基板処理装置である。

前記断熱体が、炭素材又は炭素含有材で形成されており、

前記第1ガス供給部は、前記第1ガスとして、水素ガス又は水素含有ガスを少なくとも供給する

第1の態様に記載の基板処理装置である。

前記断熱体が、耐食材料により表面がコーティングされた炭素繊維材で形成されている第1の態様に記載の基板処理装置である。

前記断熱体は、前記反応管の軸心と直交する方向に複数に分割されて形成されている

第16の態様に記載の基板処理装置である。

前記第2ガスが、窒素ガス又は希ガスである

第3の態様に記載の基板処理装置である。

前記第2ガス供給部は、前記被誘導体と前記断熱体との間に設けられる第1間隙に前記第2ガスを供給する第2のガスノズルをさらに備える

第1の態様に記載の基板処理装置である。

反応管の外側に設けられた誘導体により前記反応管の内部に設けられ処理室を囲う被誘導体を誘導加熱しつつ、前記反応管の内部に設けられ前記被誘導体を囲う断熱体により前記被誘導体からのエネルギーを遮断し、前記処理室内を所定の温度に維持する工程と、

第1ガス供給部から前記処理室内に第1ガスを供給しつつ、第2ガス供給部から前記被誘導体と前記断熱体との間に設けられる第1間隙に第2ガスを供給し、前記処理室内の基板を処理する工程と、を有する

半導体装置の製造方法である。

反応管の外側に設けられた誘導体により前記反応管の内部に設けられ処理室を囲う被誘導体を誘導加熱しつつ、前記反応管の内部に設けられ前記被誘導体を囲う断熱体により前記被誘導体からのエネルギーを遮断し、前記処理室内を所定の温度に維持する工程と、

第1ガス供給部から前記処理室内に第1ガスを供給しつつ、第2ガス供給部から前記被誘導体と前記断熱体との間に設けられる第1間隙に第2ガスを供給し、前記処理室内の基

板を処理する工程と、を有する

基板の製造方法である。

反応管の外側に設けられた誘導体により前記反応管の内部に設けられ処理室を囲う被誘導体を誘導加熱しつつ、前記反応管の内部に設けられ前記被誘導体を囲う断熱体により前記被誘導体からのエネルギーを遮断し、前記処理室内を所定の温度に維持する工程と、

第1ガス供給部から前記処理室内に第1ガスを供給しつつ、第2ガス供給部から前記被誘導体と前記断熱体との間に設けられる第1間隙に第2ガスを供給し、前記処理室内の基板を処理する工程と、を有する

基板の処理方法である。

前記反応管、前記被誘導体及び前記断熱体の下端をそれぞれ支持する支持部を備え、

前記支持部は、

前記処理室を挟んで前記ガスノズルと対向する位置に前記処理室内を排気する排気口を有し、

前記ガスノズルは、

前記断熱体の上端よりも高い位置まで延在され、

前記ガス供給口は前記断熱体の上端よりも高い位置に設けられる

第5の態様に記載の基板処理装置である。

前記反応管、前記被誘導体及び前記断熱体をそれぞれ支持し、前記処理室内を排気する排気口を有する支持部と、

前記第1間隙と前記第1ガスを排気するための排気領域とを連通させて、前記第2ガスを前記排気領域に流す連通孔とをさらに備え、

前記連通孔の開口面積は、

前記第1ガスを前記排気口へ排気する経路となる前記支持部の開口部の前記反応管の軸心と直交する方向の断面積より小さい

第1の態様に記載の基板処理装置である。

前記第2ガス供給部は、前記第1間隙に設置される第2のガスノズルを有し、前記第2のガスノズルに設けられた第2ガス供給口から前記第2ガスを供給するよう構成されている

第1の態様に記載の基板処理装置である。

前記第1間隙に前記第2ガスを供給した後、前記処理室内に前記第1ガスを供給するように、少なくとも前記第1ガス供給部及び前記第2ガス供給部を制御する制御部を備える第1の態様に記載の基板処理装置である。

14 ウエハ(基板)

30 ボート

42 反応管

43 処理室

44 第1間隙

45 第2間隙

46 マニホールド(支持部)

48 被誘導体

50 誘導コイル(誘導体)

54 内側断熱材(断熱体)

98 排気口

152 コントローラ

220a、220b、220c 不活性ガス供給ノズル

230a、230b、230c 第2排気口

240a、240b、240c 不活性ガス供給ノズル

250a、250b、250c 第1排気口

260 Si原子含有ガス供給ノズル

270 C原子含有ガス供給ノズル

290 開口部

Claims (5)

- 反応管と、

該反応管の内部に設けられ基板を処理する処理室と、

前記反応管の内部に設けられ前記処理室を囲い前記基板を加熱する被誘導体と、

前記反応管の内部に設けられ前記被誘導体を囲う断熱体と、

前記反応管の外部に設けられ少なくとも前記被誘導体を誘導加熱する誘導体と、

前記処理室内に第1ガスを供給する第1ガス供給部と、

前記被誘導体と前記断熱体との間に設けられる第1間隙に第2ガスとして不活性ガスを供給する第2ガス供給部と、

前記処理室内の圧力よりも前記第1間隙の圧力が高くなるように、少なくとも前記第1ガス供給部及び前記第2ガス供給部を制御する制御部と、を備える

ことを特徴とする基板処理装置。 - 前記第2ガス供給部は、前記反応管と前記断熱体との間の第2間隙にも前記第2ガスを供給するように構成されている

ことを特徴とする請求項1に記載の基板処理装置。 - 前記反応管、前記被誘導体及び前記断熱体を支持し、前記処理室内を排気する排気口を有する支持部と、

前記第1間隙と前記第1ガスを排気するための排気領域とを連通させて、前記第2ガスを前記排気領域に流す連通孔とをさらに有する

ことを特徴とする請求項1に記載の基板処理装置。 - 反応管の外側に設けられた誘導体により前記反応管の内部に設けられ処理室を囲う被誘導体を誘導加熱しつつ、前記反応管の内部に設けられ前記被誘導体を囲う断熱体により前記被誘導体からのエネルギーを遮断し、前記処理室内を所定の温度に維持する工程と、

第1ガス供給部から前記処理室内に第1ガスを供給しつつ、第2ガス供給部から前記被誘導体と前記断熱体との間に設けられる第1間隙に第2ガスとして不活性ガスを供給し、前記処理室内の基板を処理する工程と、を有する

ことを特徴とする半導体装置の製造方法。 - 反応管の外側に設けられた誘導体により前記反応管の内部に設けられ処理室を囲う被誘導体を誘導加熱しつつ、前記反応管の内部に設けられ前記被誘導体を囲う断熱体により前記被誘導体からのエネルギーを遮断し、前記処理室内を所定の温度に維持する工程と、

第1ガス供給部から前記処理室内に第1ガスを供給しつつ、第2ガス供給部から前記被誘導体と前記断熱体との間に設けられる第1間隙に第2ガスとして不活性ガスを供給し、前記処理室内の基板を処理する工程と、を有する

ことを特徴とする基板の製造方法。

Priority Applications (2)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2010132606AJP5529634B2 (ja) | 2010-06-10 | 2010-06-10 | 基板処理装置、半導体装置の製造方法及び基板の製造方法 |

| US13/158,089US20110306212A1 (en) | 2010-06-10 | 2011-06-10 | Substrate processing apparatus, semiconductor device manufacturing method and substrate manufacturing method |

Applications Claiming Priority (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2010132606AJP5529634B2 (ja) | 2010-06-10 | 2010-06-10 | 基板処理装置、半導体装置の製造方法及び基板の製造方法 |

Publications (2)

| Publication Number | Publication Date |

|---|---|

| JP2011258787A JP2011258787A (ja) | 2011-12-22 |

| JP5529634B2true JP5529634B2 (ja) | 2014-06-25 |

Family

ID=45096572

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP2010132606AActiveJP5529634B2 (ja) | 2010-06-10 | 2010-06-10 | 基板処理装置、半導体装置の製造方法及び基板の製造方法 |

Country Status (2)

| Country | Link |

|---|---|

| US (1) | US20110306212A1 (ja) |

| JP (1) | JP5529634B2 (ja) |

Families Citing this family (23)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| US20090197424A1 (en)* | 2008-01-31 | 2009-08-06 | Hitachi Kokusai Electric Inc. | Substrate processing apparatus and method for manufacturing semiconductor device |

| JP5647502B2 (ja)* | 2010-02-23 | 2014-12-24 | 株式会社日立国際電気 | 熱処理装置、半導体装置の製造方法及び基板処理方法。 |

| JP5753450B2 (ja)* | 2011-06-30 | 2015-07-22 | 東京エレクトロン株式会社 | 成膜装置 |

| JP2014093471A (ja)* | 2012-11-06 | 2014-05-19 | Ulvac Japan Ltd | 誘導加熱炉、SiC基板のアニール方法 |

| US9738991B2 (en) | 2013-02-05 | 2017-08-22 | Dow Corning Corporation | Method for growing a SiC crystal by vapor deposition onto a seed crystal provided on a supporting shelf which permits thermal expansion |

| US9797064B2 (en) | 2013-02-05 | 2017-10-24 | Dow Corning Corporation | Method for growing a SiC crystal by vapor deposition onto a seed crystal provided on a support shelf which permits thermal expansion |

| JP6158025B2 (ja)* | 2013-10-02 | 2017-07-05 | 株式会社ニューフレアテクノロジー | 成膜装置及び成膜方法 |

| KR101569788B1 (ko) | 2014-04-04 | 2015-11-17 | (주)예스티 | 2중 기체 순환 구조를 가지는 웨이퍼 열처리 장치 |

| KR101624262B1 (ko)* | 2014-04-04 | 2016-05-26 | (주) 예스티 | 기체의 역류가 방지되도록 구성되는 웨이퍼 열처리 장치 |

| US9279192B2 (en) | 2014-07-29 | 2016-03-08 | Dow Corning Corporation | Method for manufacturing SiC wafer fit for integration with power device manufacturing technology |

| WO2016126554A1 (en)* | 2015-02-05 | 2016-08-11 | Dow Corning Corporation | Furnace for seeded sublimation of wide band gap crystals |

| JP1582475S (ja)* | 2016-10-14 | 2017-07-31 | ||

| JP6820816B2 (ja)* | 2017-09-26 | 2021-01-27 | 株式会社Kokusai Electric | 基板処理装置、反応管、半導体装置の製造方法、及びプログラム |

| CN107968038B (zh)* | 2017-11-20 | 2020-01-21 | 上海华力微电子有限公司 | 一种改善hcd氮化硅沉积工艺过程缺陷状况的装置 |

| JP6856576B2 (ja)* | 2018-05-25 | 2021-04-07 | 株式会社Kokusai Electric | 基板処理装置、半導体装置の製造方法及びプログラム |

| US10998205B2 (en)* | 2018-09-14 | 2021-05-04 | Kokusai Electric Corporation | Substrate processing apparatus and manufacturing method of semiconductor device |

| SG11202102610UA (en)* | 2018-09-21 | 2021-04-29 | Kokusai Electric Corp | Method of manufacturing semiconductor device, substrate processing apparatus and program |

| JP7289649B2 (ja)* | 2018-12-17 | 2023-06-12 | 株式会社Screenホールディングス | 基板処理装置および基板処理方法 |

| JP7271485B2 (ja)* | 2020-09-23 | 2023-05-11 | 株式会社Kokusai Electric | 基板処理装置、半導体装置の製造方法およびプログラム |

| WO2022064578A1 (ja)* | 2020-09-23 | 2022-03-31 | 株式会社Kokusai Electric | 基板処理装置、基板処理方法及びプログラム |

| KR102849281B1 (ko)* | 2021-03-08 | 2025-08-22 | 삼성전자주식회사 | 필링 가스 공급 라인을 포함하는 기판 처리 장치 및 이를 이용한 기판 처리 방법 |

| JP2023077093A (ja)* | 2021-11-24 | 2023-06-05 | 株式会社Ihi | 反応炉 |

| IT202300012138A1 (it)* | 2023-06-13 | 2024-12-13 | Lpe Spa | Apparato per la produzione di dispositivi semiconduttori |

Family Cites Families (32)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| FR632237A (fr)* | 1926-07-15 | 1928-01-05 | Quartz Et Silice Soc | Procédé et appareil pour la fabrication de pièces de silice à surface glacée, destinées plus particulièrement à l'usage des laboratoires, et produits nouveaux en résultant |

| US3972704A (en)* | 1971-04-19 | 1976-08-03 | Sherwood Refractories, Inc. | Apparatus for making vitreous silica receptacles |

| US4263872A (en)* | 1980-01-31 | 1981-04-28 | Rca Corporation | Radiation heated reactor for chemical vapor deposition on substrates |

| US4547404A (en)* | 1982-08-27 | 1985-10-15 | Anicon, Inc. | Chemical vapor deposition process |

| US4539933A (en)* | 1983-08-31 | 1985-09-10 | Anicon, Inc. | Chemical vapor deposition apparatus |

| US4926793A (en)* | 1986-12-15 | 1990-05-22 | Shin-Etsu Handotai Co., Ltd. | Method of forming thin film and apparatus therefor |

| US4807562A (en)* | 1987-01-05 | 1989-02-28 | Norman Sandys | Reactor for heating semiconductor substrates |

| RU1838045C (ru)* | 1990-02-26 | 1993-08-30 | Украинский научно-исследовательский институт технологии машиностроения | Устройство дл изготовлени отливок направленной кристаллизацией |

| JPH11209198A (ja)* | 1998-01-26 | 1999-08-03 | Sumitomo Electric Ind Ltd | SiC単結晶の合成方法 |

| US6365225B1 (en)* | 1999-02-19 | 2002-04-02 | G.T. Equipment Technologies, Inc. | Cold wall reactor and method for chemical vapor deposition of bulk polysilicon |

| US20030000458A1 (en)* | 2000-02-07 | 2003-01-02 | Yoshinori Marumo | Quartz member for semiconductor manufacturing equipment and method for metal analysis in quartz member |

| DE10102991C2 (de)* | 2000-02-19 | 2003-11-20 | Ald Vacuum Techn Ag | Einrichtung zum Aufheizen eines Werkstücks aus Metall |

| US20060057287A1 (en)* | 2003-12-08 | 2006-03-16 | Incomplete Trex Enterprises Corp | Method of making chemical vapor composites |

| JP2005209668A (ja)* | 2004-01-20 | 2005-08-04 | Hitachi Kokusai Electric Inc | 基板処理装置 |

| DE102004062553A1 (de)* | 2004-12-24 | 2006-07-06 | Aixtron Ag | CVD-Reaktor mit RF-geheizter Prozesskammer |

| WO2007040062A1 (ja)* | 2005-10-04 | 2007-04-12 | Hitachi Kokusai Electric Inc. | 基板処理装置および半導体装置の製造方法 |

| US7820534B2 (en)* | 2007-08-10 | 2010-10-26 | Mitsubishi Electric Corporation | Method of manufacturing silicon carbide semiconductor device |

| JP5126095B2 (ja)* | 2008-02-05 | 2013-01-23 | 東京エレクトロン株式会社 | 加熱装置及び加熱方法 |

| JP5284182B2 (ja)* | 2008-07-23 | 2013-09-11 | 株式会社日立国際電気 | 基板処理装置および半導体装置の製造方法 |

| US20100047447A1 (en)* | 2008-08-25 | 2010-02-25 | Cook Robert C | Multiple substrate item holder and reactor |

| JP2010171388A (ja)* | 2008-12-25 | 2010-08-05 | Hitachi Kokusai Electric Inc | 基板処理装置及び半導体装置の製造方法及び基板処理用反応管 |

| JP5658463B2 (ja)* | 2009-02-27 | 2015-01-28 | 株式会社日立国際電気 | 基板処理装置及び半導体装置の製造方法 |

| JP5730496B2 (ja)* | 2009-05-01 | 2015-06-10 | 株式会社日立国際電気 | 熱処理装置、半導体デバイスの製造方法および基板処理方法 |

| JP2010287877A (ja)* | 2009-05-11 | 2010-12-24 | Hitachi Kokusai Electric Inc | 熱処理装置および熱処理方法 |

| JP5564311B2 (ja)* | 2009-05-19 | 2014-07-30 | 株式会社日立国際電気 | 半導体装置の製造方法、基板処理装置及び基板の製造方法 |

| JP5560093B2 (ja)* | 2009-06-30 | 2014-07-23 | 株式会社日立国際電気 | 基板処理装置及び半導体装置の製造方法及び基板製造方法 |

| JP5632190B2 (ja)* | 2009-07-02 | 2014-11-26 | 株式会社日立国際電気 | 半導体装置の製造方法、基板の製造方法及び基板処理装置 |

| JP2011077502A (ja)* | 2009-09-04 | 2011-04-14 | Hitachi Kokusai Electric Inc | 熱処理装置 |

| JP5647502B2 (ja)* | 2010-02-23 | 2014-12-24 | 株式会社日立国際電気 | 熱処理装置、半導体装置の製造方法及び基板処理方法。 |

| JP5562409B2 (ja)* | 2010-02-26 | 2014-07-30 | 株式会社日立国際電気 | 半導体装置の製造方法及び基板製造方法及び基板処理装置 |

| US9084298B2 (en)* | 2010-02-26 | 2015-07-14 | Hitachi Kokusai Electric Inc. | Substrate processing apparatus including shielding unit for suppressing leakage of magnetic field |

| US8409352B2 (en)* | 2010-03-01 | 2013-04-02 | Hitachi Kokusai Electric Inc. | Method of manufacturing semiconductor device, method of manufacturing substrate and substrate processing apparatus |

- 2010

- 2010-06-10JPJP2010132606Apatent/JP5529634B2/jaactiveActive

- 2011

- 2011-06-10USUS13/158,089patent/US20110306212A1/ennot_activeAbandoned

Also Published As

| Publication number | Publication date |

|---|---|

| US20110306212A1 (en) | 2011-12-15 |

| JP2011258787A (ja) | 2011-12-22 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| JP5529634B2 (ja) | 基板処理装置、半導体装置の製造方法及び基板の製造方法 | |

| US9074284B2 (en) | Heat treatment apparatus | |

| US8882923B2 (en) | Substrate processing apparatus and method of manufacturing semiconductor device | |

| JP5564311B2 (ja) | 半導体装置の製造方法、基板処理装置及び基板の製造方法 | |

| JP5677563B2 (ja) | 基板処理装置、基板の製造方法及び半導体装置の製造方法 | |

| US20120214317A1 (en) | Substrate processing apparatus and method, and semiconductor device manufacturing method | |

| JP5562409B2 (ja) | 半導体装置の製造方法及び基板製造方法及び基板処理装置 | |

| US20120220107A1 (en) | Substrate processing apparatus, wafer holder, and method of manufacturing semiconductor device | |

| US20100282166A1 (en) | Heat treatment apparatus and method of heat treatment | |

| JP2012049342A (ja) | 基板処理装置および基板処理方法 | |

| US8450220B2 (en) | Substrate processing apparatus , method of manufacturing semiconductor device, and method of manufacturing substrate | |

| US9084298B2 (en) | Substrate processing apparatus including shielding unit for suppressing leakage of magnetic field | |

| US8771416B2 (en) | Substrate processing apparatus with an insulator disposed in the reaction chamber | |

| JP2013207057A (ja) | 基板処理装置、基板の製造方法、及び、基板処理装置のクリーニング方法 | |

| JP2013197507A (ja) | 基板処理装置および基板処理方法ならびに半導体装置の製造方法 | |

| JP2011187543A (ja) | 基板処理装置および半導体装置の製造方法 | |

| JP2013051374A (ja) | 基板処理装置 | |

| WO2014046242A1 (ja) | 温度測定器および基板処理装置ならびに温度制御方法および半導体装置の製造方法 | |

| JP2012019081A (ja) | 基板処理装置、半導体装置の製造方法、及び基板の製造方法 | |

| JP2014179550A (ja) | 基板処理装置 | |

| JP2012069724A (ja) | 基板処理装置および基板の処理方法 | |

| JP2011204945A (ja) | 基板処理装置および半導体装置の製造方法 | |

| JP2011199214A (ja) | 熱処理装置、半導体装置の製造方法、及び、基板の製造方法 | |

| JP2014123616A (ja) | 基板処理装置 | |

| JP2020126885A (ja) | 成膜装置及び成膜方法 |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| A621 | Written request for application examination | Free format text:JAPANESE INTERMEDIATE CODE: A621 Effective date:20130605 | |

| A977 | Report on retrieval | Free format text:JAPANESE INTERMEDIATE CODE: A971007 Effective date:20140122 | |

| A131 | Notification of reasons for refusal | Free format text:JAPANESE INTERMEDIATE CODE: A131 Effective date:20140128 | |

| A521 | Request for written amendment filed | Free format text:JAPANESE INTERMEDIATE CODE: A523 Effective date:20140327 | |

| TRDD | Decision of grant or rejection written | ||

| A01 | Written decision to grant a patent or to grant a registration (utility model) | Free format text:JAPANESE INTERMEDIATE CODE: A01 Effective date:20140415 | |

| A61 | First payment of annual fees (during grant procedure) | Free format text:JAPANESE INTERMEDIATE CODE: A61 Effective date:20140417 | |

| R150 | Certificate of patent or registration of utility model | Ref document number:5529634 Country of ref document:JP Free format text:JAPANESE INTERMEDIATE CODE: R150 | |

| R250 | Receipt of annual fees | Free format text:JAPANESE INTERMEDIATE CODE: R250 | |

| R250 | Receipt of annual fees | Free format text:JAPANESE INTERMEDIATE CODE: R250 | |

| S531 | Written request for registration of change of domicile | Free format text:JAPANESE INTERMEDIATE CODE: R313531 | |

| R350 | Written notification of registration of transfer | Free format text:JAPANESE INTERMEDIATE CODE: R350 | |

| R250 | Receipt of annual fees | Free format text:JAPANESE INTERMEDIATE CODE: R250 | |

| S111 | Request for change of ownership or part of ownership | Free format text:JAPANESE INTERMEDIATE CODE: R313111 | |

| R350 | Written notification of registration of transfer | Free format text:JAPANESE INTERMEDIATE CODE: R350 | |

| R250 | Receipt of annual fees | Free format text:JAPANESE INTERMEDIATE CODE: R250 | |

| R250 | Receipt of annual fees | Free format text:JAPANESE INTERMEDIATE CODE: R250 | |

| R250 | Receipt of annual fees | Free format text:JAPANESE INTERMEDIATE CODE: R250 | |

| R250 | Receipt of annual fees | Free format text:JAPANESE INTERMEDIATE CODE: R250 | |

| R250 | Receipt of annual fees | Free format text:JAPANESE INTERMEDIATE CODE: R250 | |

| R250 | Receipt of annual fees | Free format text:JAPANESE INTERMEDIATE CODE: R250 |