JP5173324B2 - モニタリングシステムおよびモニタリング方法 - Google Patents

モニタリングシステムおよびモニタリング方法Download PDFInfo

- Publication number

- JP5173324B2 JP5173324B2JP2007227354AJP2007227354AJP5173324B2JP 5173324 B2JP5173324 B2JP 5173324B2JP 2007227354 AJP2007227354 AJP 2007227354AJP 2007227354 AJP2007227354 AJP 2007227354AJP 5173324 B2JP5173324 B2JP 5173324B2

- Authority

- JP

- Japan

- Prior art keywords

- analysis

- module

- data

- display

- simulation

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Active

Links

Images

Classifications

- G—PHYSICS

- G05—CONTROLLING; REGULATING

- G05B—CONTROL OR REGULATING SYSTEMS IN GENERAL; FUNCTIONAL ELEMENTS OF SUCH SYSTEMS; MONITORING OR TESTING ARRANGEMENTS FOR SUCH SYSTEMS OR ELEMENTS

- G05B17/00—Systems involving the use of models or simulators of said systems

- G05B17/02—Systems involving the use of models or simulators of said systems electric

- G—PHYSICS

- G05—CONTROLLING; REGULATING

- G05B—CONTROL OR REGULATING SYSTEMS IN GENERAL; FUNCTIONAL ELEMENTS OF SUCH SYSTEMS; MONITORING OR TESTING ARRANGEMENTS FOR SUCH SYSTEMS OR ELEMENTS

- G05B23/00—Testing or monitoring of control systems or parts thereof

- G05B23/02—Electric testing or monitoring

- G05B23/0205—Electric testing or monitoring by means of a monitoring system capable of detecting and responding to faults

- G05B23/0218—Electric testing or monitoring by means of a monitoring system capable of detecting and responding to faults characterised by the fault detection method dealing with either existing or incipient faults

- G05B23/0243—Electric testing or monitoring by means of a monitoring system capable of detecting and responding to faults characterised by the fault detection method dealing with either existing or incipient faults model based detection method, e.g. first-principles knowledge model

- G05B23/0254—Electric testing or monitoring by means of a monitoring system capable of detecting and responding to faults characterised by the fault detection method dealing with either existing or incipient faults model based detection method, e.g. first-principles knowledge model based on a quantitative model, e.g. mathematical relationships between inputs and outputs; functions: observer, Kalman filter, residual calculation, Neural Networks

- G—PHYSICS

- G05—CONTROLLING; REGULATING

- G05B—CONTROL OR REGULATING SYSTEMS IN GENERAL; FUNCTIONAL ELEMENTS OF SUCH SYSTEMS; MONITORING OR TESTING ARRANGEMENTS FOR SUCH SYSTEMS OR ELEMENTS

- G05B19/00—Programme-control systems

- G05B19/02—Programme-control systems electric

- G05B19/04—Programme control other than numerical control, i.e. in sequence controllers or logic controllers

- G05B19/042—Programme control other than numerical control, i.e. in sequence controllers or logic controllers using digital processors

- G05B19/0426—Programming the control sequence

- G—PHYSICS

- G05—CONTROLLING; REGULATING

- G05B—CONTROL OR REGULATING SYSTEMS IN GENERAL; FUNCTIONAL ELEMENTS OF SUCH SYSTEMS; MONITORING OR TESTING ARRANGEMENTS FOR SUCH SYSTEMS OR ELEMENTS

- G05B19/00—Programme-control systems

- G05B19/02—Programme-control systems electric

- G05B19/418—Total factory control, i.e. centrally controlling a plurality of machines, e.g. direct or distributed numerical control [DNC], flexible manufacturing systems [FMS], integrated manufacturing systems [IMS] or computer integrated manufacturing [CIM]

- G05B19/41885—Total factory control, i.e. centrally controlling a plurality of machines, e.g. direct or distributed numerical control [DNC], flexible manufacturing systems [FMS], integrated manufacturing systems [IMS] or computer integrated manufacturing [CIM] characterised by modeling, simulation of the manufacturing system

- G—PHYSICS

- G05—CONTROLLING; REGULATING

- G05B—CONTROL OR REGULATING SYSTEMS IN GENERAL; FUNCTIONAL ELEMENTS OF SUCH SYSTEMS; MONITORING OR TESTING ARRANGEMENTS FOR SUCH SYSTEMS OR ELEMENTS

- G05B23/00—Testing or monitoring of control systems or parts thereof

- G05B23/02—Electric testing or monitoring

- G05B23/0205—Electric testing or monitoring by means of a monitoring system capable of detecting and responding to faults

- G05B23/0259—Electric testing or monitoring by means of a monitoring system capable of detecting and responding to faults characterized by the response to fault detection

- G05B23/0267—Fault communication, e.g. human machine interface [HMI]

- G—PHYSICS

- G06—COMPUTING OR CALCULATING; COUNTING

- G06F—ELECTRIC DIGITAL DATA PROCESSING

- G06F8/00—Arrangements for software engineering

- G06F8/20—Software design

- G—PHYSICS

- G06—COMPUTING OR CALCULATING; COUNTING

- G06F—ELECTRIC DIGITAL DATA PROCESSING

- G06F9/00—Arrangements for program control, e.g. control units

- G06F9/06—Arrangements for program control, e.g. control units using stored programs, i.e. using an internal store of processing equipment to receive or retain programs

- G06F9/44—Arrangements for executing specific programs

- G06F9/448—Execution paradigms, e.g. implementations of programming paradigms

- G06F9/4488—Object-oriented

- G—PHYSICS

- G06—COMPUTING OR CALCULATING; COUNTING

- G06N—COMPUTING ARRANGEMENTS BASED ON SPECIFIC COMPUTATIONAL MODELS

- G06N5/00—Computing arrangements using knowledge-based models

- G06N5/04—Inference or reasoning models

- G—PHYSICS

- G06—COMPUTING OR CALCULATING; COUNTING

- G06Q—INFORMATION AND COMMUNICATION TECHNOLOGY [ICT] SPECIALLY ADAPTED FOR ADMINISTRATIVE, COMMERCIAL, FINANCIAL, MANAGERIAL OR SUPERVISORY PURPOSES; SYSTEMS OR METHODS SPECIALLY ADAPTED FOR ADMINISTRATIVE, COMMERCIAL, FINANCIAL, MANAGERIAL OR SUPERVISORY PURPOSES, NOT OTHERWISE PROVIDED FOR

- G06Q10/00—Administration; Management

- G06Q10/06—Resources, workflows, human or project management; Enterprise or organisation planning; Enterprise or organisation modelling

- G—PHYSICS

- G06—COMPUTING OR CALCULATING; COUNTING

- G06Q—INFORMATION AND COMMUNICATION TECHNOLOGY [ICT] SPECIALLY ADAPTED FOR ADMINISTRATIVE, COMMERCIAL, FINANCIAL, MANAGERIAL OR SUPERVISORY PURPOSES; SYSTEMS OR METHODS SPECIALLY ADAPTED FOR ADMINISTRATIVE, COMMERCIAL, FINANCIAL, MANAGERIAL OR SUPERVISORY PURPOSES, NOT OTHERWISE PROVIDED FOR

- G06Q50/00—Information and communication technology [ICT] specially adapted for implementation of business processes of specific business sectors, e.g. utilities or tourism

- G06Q50/04—Manufacturing

- H—ELECTRICITY

- H04—ELECTRIC COMMUNICATION TECHNIQUE

- H04L—TRANSMISSION OF DIGITAL INFORMATION, e.g. TELEGRAPHIC COMMUNICATION

- H04L67/00—Network arrangements or protocols for supporting network services or applications

- H04L67/01—Protocols

- H04L67/12—Protocols specially adapted for proprietary or special-purpose networking environments, e.g. medical networks, sensor networks, networks in vehicles or remote metering networks

- H—ELECTRICITY

- H04—ELECTRIC COMMUNICATION TECHNIQUE

- H04L—TRANSMISSION OF DIGITAL INFORMATION, e.g. TELEGRAPHIC COMMUNICATION

- H04L67/00—Network arrangements or protocols for supporting network services or applications

- H04L67/2866—Architectures; Arrangements

- H04L67/289—Intermediate processing functionally located close to the data consumer application, e.g. in same machine, in same home or in same sub-network

- H—ELECTRICITY

- H04—ELECTRIC COMMUNICATION TECHNIQUE

- H04L—TRANSMISSION OF DIGITAL INFORMATION, e.g. TELEGRAPHIC COMMUNICATION

- H04L67/00—Network arrangements or protocols for supporting network services or applications

- H04L67/50—Network services

- H04L67/51—Discovery or management thereof, e.g. service location protocol [SLP] or web services

- H—ELECTRICITY

- H04—ELECTRIC COMMUNICATION TECHNIQUE

- H04L—TRANSMISSION OF DIGITAL INFORMATION, e.g. TELEGRAPHIC COMMUNICATION

- H04L67/00—Network arrangements or protocols for supporting network services or applications

- H04L67/50—Network services

- H04L67/56—Provisioning of proxy services

- H—ELECTRICITY

- H04—ELECTRIC COMMUNICATION TECHNIQUE

- H04L—TRANSMISSION OF DIGITAL INFORMATION, e.g. TELEGRAPHIC COMMUNICATION

- H04L67/00—Network arrangements or protocols for supporting network services or applications

- H04L67/50—Network services

- H04L67/75—Indicating network or usage conditions on the user display

- G—PHYSICS

- G05—CONTROLLING; REGULATING

- G05B—CONTROL OR REGULATING SYSTEMS IN GENERAL; FUNCTIONAL ELEMENTS OF SUCH SYSTEMS; MONITORING OR TESTING ARRANGEMENTS FOR SUCH SYSTEMS OR ELEMENTS

- G05B2219/00—Program-control systems

- G05B2219/20—Pc systems

- G05B2219/23—Pc programming

- G05B2219/23424—Select construction element from function library

- G—PHYSICS

- G05—CONTROLLING; REGULATING

- G05B—CONTROL OR REGULATING SYSTEMS IN GENERAL; FUNCTIONAL ELEMENTS OF SUCH SYSTEMS; MONITORING OR TESTING ARRANGEMENTS FOR SUCH SYSTEMS OR ELEMENTS

- G05B2219/00—Program-control systems

- G05B2219/20—Pc systems

- G05B2219/25—Pc structure of the system

- G05B2219/25067—Graphic configuration control system

- G—PHYSICS

- G05—CONTROLLING; REGULATING

- G05B—CONTROL OR REGULATING SYSTEMS IN GENERAL; FUNCTIONAL ELEMENTS OF SUCH SYSTEMS; MONITORING OR TESTING ARRANGEMENTS FOR SUCH SYSTEMS OR ELEMENTS

- G05B2219/00—Program-control systems

- G05B2219/20—Pc systems

- G05B2219/25—Pc structure of the system

- G05B2219/25428—Field device

- G—PHYSICS

- G05—CONTROLLING; REGULATING

- G05B—CONTROL OR REGULATING SYSTEMS IN GENERAL; FUNCTIONAL ELEMENTS OF SUCH SYSTEMS; MONITORING OR TESTING ARRANGEMENTS FOR SUCH SYSTEMS OR ELEMENTS

- G05B2219/00—Program-control systems

- G05B2219/30—Nc systems

- G05B2219/31—From computer integrated manufacturing till monitoring

- G05B2219/31467—Display of operating conditions of machines, workcells, selected programs

- G—PHYSICS

- G05—CONTROLLING; REGULATING

- G05B—CONTROL OR REGULATING SYSTEMS IN GENERAL; FUNCTIONAL ELEMENTS OF SUCH SYSTEMS; MONITORING OR TESTING ARRANGEMENTS FOR SUCH SYSTEMS OR ELEMENTS

- G05B2219/00—Program-control systems

- G05B2219/30—Nc systems

- G05B2219/31—From computer integrated manufacturing till monitoring

- G05B2219/31469—Graphical display of process as function of detected alarm signals

- G—PHYSICS

- G05—CONTROLLING; REGULATING

- G05B—CONTROL OR REGULATING SYSTEMS IN GENERAL; FUNCTIONAL ELEMENTS OF SUCH SYSTEMS; MONITORING OR TESTING ARRANGEMENTS FOR SUCH SYSTEMS OR ELEMENTS

- G05B2219/00—Program-control systems

- G05B2219/30—Nc systems

- G05B2219/31—From computer integrated manufacturing till monitoring

- G05B2219/31472—Graphical display of process

- G—PHYSICS

- G05—CONTROLLING; REGULATING

- G05B—CONTROL OR REGULATING SYSTEMS IN GENERAL; FUNCTIONAL ELEMENTS OF SUCH SYSTEMS; MONITORING OR TESTING ARRANGEMENTS FOR SUCH SYSTEMS OR ELEMENTS

- G05B2219/00—Program-control systems

- G05B2219/30—Nc systems

- G05B2219/31—From computer integrated manufacturing till monitoring

- G05B2219/31474—Icon display for quick access of detailed information

- G—PHYSICS

- G05—CONTROLLING; REGULATING

- G05B—CONTROL OR REGULATING SYSTEMS IN GENERAL; FUNCTIONAL ELEMENTS OF SUCH SYSTEMS; MONITORING OR TESTING ARRANGEMENTS FOR SUCH SYSTEMS OR ELEMENTS

- G05B2219/00—Program-control systems

- G05B2219/30—Nc systems

- G05B2219/32—Operator till task planning

- G05B2219/32128—Gui graphical user interface

- G—PHYSICS

- G05—CONTROLLING; REGULATING

- G05B—CONTROL OR REGULATING SYSTEMS IN GENERAL; FUNCTIONAL ELEMENTS OF SUCH SYSTEMS; MONITORING OR TESTING ARRANGEMENTS FOR SUCH SYSTEMS OR ELEMENTS

- G05B2219/00—Program-control systems

- G05B2219/30—Nc systems

- G05B2219/32—Operator till task planning

- G05B2219/32342—Real time simulation

- H—ELECTRICITY

- H04—ELECTRIC COMMUNICATION TECHNIQUE

- H04L—TRANSMISSION OF DIGITAL INFORMATION, e.g. TELEGRAPHIC COMMUNICATION

- H04L12/00—Data switching networks

- H04L12/28—Data switching networks characterised by path configuration, e.g. LAN [Local Area Networks] or WAN [Wide Area Networks]

- H04L12/40—Bus networks

- H04L2012/4026—Bus for use in automation systems

- Y—GENERAL TAGGING OF NEW TECHNOLOGICAL DEVELOPMENTS; GENERAL TAGGING OF CROSS-SECTIONAL TECHNOLOGIES SPANNING OVER SEVERAL SECTIONS OF THE IPC; TECHNICAL SUBJECTS COVERED BY FORMER USPC CROSS-REFERENCE ART COLLECTIONS [XRACs] AND DIGESTS

- Y02—TECHNOLOGIES OR APPLICATIONS FOR MITIGATION OR ADAPTATION AGAINST CLIMATE CHANGE

- Y02P—CLIMATE CHANGE MITIGATION TECHNOLOGIES IN THE PRODUCTION OR PROCESSING OF GOODS

- Y02P90/00—Enabling technologies with a potential contribution to greenhouse gas [GHG] emissions mitigation

- Y02P90/02—Total factory control, e.g. smart factories, flexible manufacturing systems [FMS] or integrated manufacturing systems [IMS]

- Y—GENERAL TAGGING OF NEW TECHNOLOGICAL DEVELOPMENTS; GENERAL TAGGING OF CROSS-SECTIONAL TECHNOLOGIES SPANNING OVER SEVERAL SECTIONS OF THE IPC; TECHNICAL SUBJECTS COVERED BY FORMER USPC CROSS-REFERENCE ART COLLECTIONS [XRACs] AND DIGESTS

- Y02—TECHNOLOGIES OR APPLICATIONS FOR MITIGATION OR ADAPTATION AGAINST CLIMATE CHANGE

- Y02P—CLIMATE CHANGE MITIGATION TECHNOLOGIES IN THE PRODUCTION OR PROCESSING OF GOODS

- Y02P90/00—Enabling technologies with a potential contribution to greenhouse gas [GHG] emissions mitigation

- Y02P90/30—Computing systems specially adapted for manufacturing

- Y—GENERAL TAGGING OF NEW TECHNOLOGICAL DEVELOPMENTS; GENERAL TAGGING OF CROSS-SECTIONAL TECHNOLOGIES SPANNING OVER SEVERAL SECTIONS OF THE IPC; TECHNICAL SUBJECTS COVERED BY FORMER USPC CROSS-REFERENCE ART COLLECTIONS [XRACs] AND DIGESTS

- Y02—TECHNOLOGIES OR APPLICATIONS FOR MITIGATION OR ADAPTATION AGAINST CLIMATE CHANGE

- Y02P—CLIMATE CHANGE MITIGATION TECHNOLOGIES IN THE PRODUCTION OR PROCESSING OF GOODS

- Y02P90/00—Enabling technologies with a potential contribution to greenhouse gas [GHG] emissions mitigation

- Y02P90/80—Management or planning

- Y—GENERAL TAGGING OF NEW TECHNOLOGICAL DEVELOPMENTS; GENERAL TAGGING OF CROSS-SECTIONAL TECHNOLOGIES SPANNING OVER SEVERAL SECTIONS OF THE IPC; TECHNICAL SUBJECTS COVERED BY FORMER USPC CROSS-REFERENCE ART COLLECTIONS [XRACs] AND DIGESTS

- Y10—TECHNICAL SUBJECTS COVERED BY FORMER USPC

- Y10S—TECHNICAL SUBJECTS COVERED BY FORMER USPC CROSS-REFERENCE ART COLLECTIONS [XRACs] AND DIGESTS

- Y10S715/00—Data processing: presentation processing of document, operator interface processing, and screen saver display processing

- Y10S715/961—Operator interface with visual structure or function dictated by intended use

- Y10S715/965—Operator interface with visual structure or function dictated by intended use for process control and configuration

Landscapes

- Engineering & Computer Science (AREA)

- Physics & Mathematics (AREA)

- General Physics & Mathematics (AREA)

- Theoretical Computer Science (AREA)

- Software Systems (AREA)

- Automation & Control Theory (AREA)

- Signal Processing (AREA)

- General Engineering & Computer Science (AREA)

- Computer Networks & Wireless Communication (AREA)

- Business, Economics & Management (AREA)

- Manufacturing & Machinery (AREA)

- Strategic Management (AREA)

- Human Resources & Organizations (AREA)

- Economics (AREA)

- Health & Medical Sciences (AREA)

- Tourism & Hospitality (AREA)

- Entrepreneurship & Innovation (AREA)

- Quality & Reliability (AREA)

- Evolutionary Computation (AREA)

- Artificial Intelligence (AREA)

- Mathematical Physics (AREA)

- General Health & Medical Sciences (AREA)

- Marketing (AREA)

- General Business, Economics & Management (AREA)

- Computing Systems (AREA)

- Medical Informatics (AREA)

- Primary Health Care (AREA)

- Human Computer Interaction (AREA)

- Data Mining & Analysis (AREA)

- Development Economics (AREA)

- Educational Administration (AREA)

- Computational Linguistics (AREA)

- Game Theory and Decision Science (AREA)

- Operations Research (AREA)

- Testing And Monitoring For Control Systems (AREA)

- Management, Administration, Business Operations System, And Electronic Commerce (AREA)

Description

「Associated Graphic Displays in a Process Environment(仮訳:工程環境における関連グラフィック表示)」(PCT/US2005/015943、弁護士事件整理番号06005/41111);

「User Configurable Alarms and Alarm Trending for Process Control Systems(仮訳:処理工程制御システム用ユーザ設定可能アラームおよびアラーム傾向)」(PCT/US2OO5/O15537、弁護士事件整理番号06005/41112);

「A Process Plant User Interface System Having Customized Process Graphic Display Layers in an Integrated Environment(仮訳:統合化環境にカスタマイズされた工程グラフィック表示層を有する処理工場ユーザ・インターフェース・システム)」(PCT/US2005/015392、弁護士事件整理番号06005/41114);

「Scripted Graphics in a Process Environment(仮訳:工程環境におけるスクリプト化グラフィックス)」(PCT/US2005/015942、弁護士事件整理番号06005/41115);

「Graphics Integration into a Process Configuration and Control Environment(仮訳:工程のコンフィギュレーションと制御環境へのグラフィックス統合)」(PCT/US2005/015588、弁護士事件整理番号06005/41116);

「Graphic Element with Multiple Visualizations in a Process Environment(仮訳:工程環境における視覚化機能を複数備えるグラフィック素子)」(PCT/US2005/015390、弁護士事件整理番号06005/41117);

「System for Configuring Graphic Display Elements and Process Modules in Process Plants(仮訳:処理工場におけるグラフィック表示素子および工程モジュールを設定するためのシステム)」(PCT/US2005/015391、弁護士事件整理番号06005/41118)

「Graphic Display Configuration Framework for Unified Process Control System Interface(仮訳:一体化されている処理工程制御システム・インターフェース用グラフィック表示システム設定の枠組み)」(PCT/US2005/015393、弁護士事件整理番号06005/41124);

「Markup Language-Based, Dynamic Process Graphics in a Process Plant User Interface(仮訳:処理工場ユーザ・インターフェースにおけるマークアップ言語ベースの動的工程グラフィックス)」(PCT/US2005/015941、弁護士事件整理番号06005/41127);

「Methods and Apparatus for Modifying Process Control Data(仮訳:プロセス制御データを修正変更するための方法および装置)」(PCT/US2005/015596、弁護士事件整理番号06005/591622および20040/59-11622);

「Methods and Apparatus for Accessing Process Control Data(仮訳:プロセス制御データにアクセスするための方法および装置)」(PCT/US2005/015585、弁護士事件整理番号06005/591623および20040/59-11623);

「Integrated Graphical Runtime Interface for Process Control Systems(仮訳:処理工程制御システム用統合型グラフィカル・ランタイム・インターフェース)」(PCT/US2005/015439、弁護士事件整理番号06005/591628および20040/59-11628);

「Service-Oriented Architecture for Process Control Systems(仮訳:処理工程制御システム用サービス指向構造)」PCT/US2005/015394; 弁護士事件整理番号06005/591629および20040/59-11629)。

41 解析モジュール

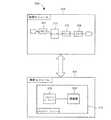

500 システム

502 処理モジュール

504 解析モジュール

510 制御モジュール

516 MSPC/PCA

Claims (29)

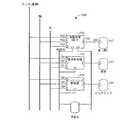

- 工程の動作を示すプロセス計測に関して工程を制御するための処理工程制御システムを備える処理工場内の工程の動作をオンライン上でモニタリングするためのシステムにおいて、

少なくとも一つの工程測定値を受信し、処理工場内の複数の物理デバイスの一つに対応するモデルに、受信した該工程測定値の少なくとも一つを入力する工程シミュレーション・モジュールと、

モデル・データおよびプロセス計測に基づいて工程動作の多変量統計分析を実施するための分析モジュールと、

工程シミュレーション・モジュールおよび分析モジュールのコンフィギュレーションを格納するコンピュータ読取り可能な一つ又は複数のメディアと、

処理工程制御システムとの通信に基づいて工程作動中に工程をオンライン上でモニタリングすることを可能にするために、工程シミュレーション・モジュールおよび分析モジュールのコンフィギュレーションを実施するためのコンピュータにより実行可能な1台以上の実行エンジンと、

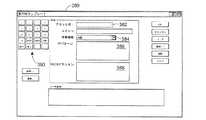

コンピュータ読取可能な一つまたは複数のメディアに格納され、かつ、工程シミュレーション・モジュールによりモデル化される複数の物理デバイスのグラフィック表示を備えるユーザ・インタフェースを生成する際に一つまたは複数の実行エンジンで使用するために採用される工程グラフィックと、

を備え、

前記モデルが前記工程において物理デバイスの動作をモデル化したものであり、

前記工程シミュレーション・モジュールが前記工程の動作を模擬するために前記モデルを使用し、前記工程の動作に関する模擬表現を示すモデル・データを生成し、

前記モデル・データは計測不能な工程パラメータを含み、

前記グラフィック表示が、複数の物理デバイスの現在の作動条件を表示する複数の表示要素を提供するように多変量統計分析にしたがって構成される、

システム。 - 分析モジュールのコンフィギュレーションが、モデル・データとプロセス計測間の差異を示す出力データを生成する主成分分析(PCA)ツールからなることを特徴とする請求項1に記載のシステム。

- 分析モジュールのコンフィギュレーションが、モデル・データとプロセス計測間の差異を示す出力データを生成する部分的最小自乗(PLS)分析ツールからなることを特徴とする請求項1に記載のシステム。

- 分析モジュールのコンフィギュレーションが、モデル・データとプロセス計測間の差異を示す出力データを生成するために組み合わせて利用される主成分分析(PCA)ツールと部分的最小自乗(PLS)分析ツールからなることを特徴とする請求項1に記載のシステム。

- 分析モジュールのコンフィギュレーションが、コンピュータ読取可能な一つ又は複数のメディアに格納され、かつ、多変量統計分析からの出力データに適用されるように構成される規則からなるエキスパート分析ツールをさらに含むことを特徴とする請求項1に記載のシステム。

- 分析モジュールのコンフィギュレーションが、コンピュータ読取可能な一つ又は複数のメディアに格納され、かつ、多変量統計分析からの出力データに適用されるように構成される判定基準からなる判別分析ツールをさらに含むことを特徴とする請求項1に記載のシステム。

- モデル・データが、プロセス計測に基づく将来的な工程の作動状態を示す工程パラメータ・データからなり、多変量統計分析の実施において将来的な工程の作動状態を評価するために該工程パラメータ・データを利用することを特徴とする請求項1に記載のシステム。

- モデル・データが、プロセス計測から得られ且つ工程の動作を示す非測定工程パラメータからなり、分析モジュールのコンフィギュレーションが非計測工程パラメータを分析するために採用されることを特徴とする請求項1に記載のシステム。

- 分析モジュールを構成するために、複数の表示要素の各表示要素を個々に選択できることを特徴とする請求項1に記載のシステム。

- 処理工程制御システムの素子が、コンピュータ読取り可能な一つ又は複数のメディアに格納され、かつ工程作動中にプロセス計測を工程シミュレーション・モジュールおよび分析モジュールに送信する援助をするように構成される複数のプロセス制御ルーチンからなるプロセス制御モジュールからなることを特徴とする請求項1に記載のシステム。

- 分析ツールのコンフィギュレーションが複数のモデル・データセットを含む主成分分析(PCA)ツールからなり、それぞれ該当する異常動作状態のシミュレーションを行うために工程シミュレーション・モジュールに備えられている妨害入力に各モデル・データセットが対応することを特徴とする請求項1に記載のシステム。

- 処理工程制御システムのオンライン環境内に統合された状態で工程シミュレーション・モジュールおよび分析モジュールが実施されることを特徴とする請求項1に記載のシステム。

- コンピュータ読取り可能な一つ又は複数のメディアに格納され、かつ、一つ又は複数の実行エンジンが実行され、それによって多変量統計表現により識別される異常の状態を示す情報を用いて複数の物理デバイスの描写を生成するために採用されるグラフィック表示モジュールをさらに含み、そして、該描写が処理工程制御システムのオンライン環境のオペレータ・インタフェースに統合されるユーザ・インタフェースを介して提供されることを特徴とする請求項12に記載のシステム。

- 工程の動作を示すプロセス計測に関して工程の動作をオンライン上でモニタリングする方法であって、

少なくとも一つの工程測定値を受信し、処理工場内の複数の物理デバイスの一つに対応するモデルに受信した該工程測定値の少なくとも一つを入力して、工程の動作のシミュレーションを行う段階と、

モデル・データおよびプロセス計測に基づいて工程の動作の多変量統計分析を実施する段階と、

工程をオンライン上でモニタリングできるようにするために、工程作動中に多変量統計分析からの出力データを評価する段階と、

工程の動作のシミュレーションを行う段階においてモデル化される複数の物理デバイスのグラフィック表示を備えるユーザ・インタフェースを生成する段階と、

を含み、

前記モデルが前記工程において物理デバイスの動作をモデル化したものであり、

前記工程の動作のシミュレーションを行う段階が前記工程の動作を模擬するために前記モデルを使用し、該工程の動作に関する模擬表現を示すモデル・データを生成し、

前記モデル・データは計測不能な工程パラメータを含み、

前記グラフィック表示が、複数の物理デバイスの現在の作動条件を表示する複数の表示要素を提供するように多変量分析にしたがって構成される、

方法。 - 前記多変量統計分析が、工程の動作を示すデータの主成分分析(PCA)を含むことを特徴とする請求項14に記載の方法。

- 前記多変量統計分析が、工程の動作を示す部分的最小自乗(PLS)データ分析を含むことを特徴とする請求項14に記載の方法。

- 前記評価する段階が、出力データの分類分析によって異常状態が工程の動作に存在するかどうかを判断する段階を含むことを特徴とする請求項14に記載の方法。

- 前記分類分析が一つ又は複数のエキスパート規則に基づくことを特徴とする請求項17に記載の方法。

- 前記分類分析が、出力データの判別分析を含むことを特徴とする請求項17に記載の方法。

- 前記モデル・データが、プロセス計測に基づいて将来的な工程の作動状態を示す工程パラメータ・データからなることを特徴とする請求項17に記載の方法。

- 前記モデル・データが、工程の動作を示す非測定工程パラメータからなることを特徴とする請求項17に記載の方法。

- 処理工程のグラフィック表示をなす段階と、異常状態を伴う工程の一部分に関連したグラフィック表示の一部分を修正変更することにより異常状態を示すデータを表示する段階とをさらに含むことを特徴とする請求項17に記載の方法。

- 工程の動作を示すプロセス計測に関して工程を制御するための処理工程制御システムを備える処理工場内の工程の動作をオンライン上でモニタリングするための方法であって、

処理工場内の複数の物理デバイスの一つに対応する少なくとも一つの工程測定値を受信するために、処理工程制御システムを介して制御ルーチンを実行する段階と、

工程パラメータとプロセス計測に基づいて統計データを生成するために、工程の動作の多変量統計分析を実施する段階と、

異常状態が存在するかどうかを判断するために、工程作動中に多変量統計分析からの統計データを評価する段階と、

処理工場内の複数の物理デバイスに関する異常状態判定結果をグラフィック表示することにより工程をオンライン上でモニタリングできるようにするために、工程グラフィックのユーザ・インタフェース表示画面を形成する段階と、

を備え、

前記制御ルーチンを実行する段階がプロセス計測にもとづいて工程パラメータを生成し、

前記工程パラメータは計測不能な工程パラメータを含み、

前記グラフィック表示が、複数の物理デバイスの現在の作動条件を表示する複数の表示要素を提供するように多変量統計分析にしたがって構成される、

方法。 - 前記多変量統計分析が、工程の動作を示すデータの主成分分析(PCA)を含むことを特徴とする請求項23に記載の方法。

- 前記主成分分析(PCA)が、工程の過去の動作に関する履歴を示す工程データに基づいて行われるマルチウェイPCAを含むことを特徴とする請求項24に記載の方法。

- 前記多変量統計分析が、工程の動作を示す部分的最小自乗(PLS)データ分析を含むことを特徴とする請求項23に記載の方法。

- 前記部分的最小自乗(PLS)分析が、工程の過去の動作に関する履歴を示す工程データに基づいて行われるマルチウェイPLS分析を含むことを特徴とする請求項26に記載の方法。

- 前記評価する段階が、統計データの分類分析によって異常状態が存在するかどうか判断することを含むことを特徴とする請求項23に記載の方法。

- 前記多変量統計分析を工程パラメータとプロセス計測とのモデル・データの統計的比較に基づいて行えるように工程の模擬動作を示すモデル・データを生成するために、工程の動作のシミュレーションを行う段階をさらに含むことを特徴とする請求項23に記載の方法。

Applications Claiming Priority (2)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| US11/516102 | 2006-09-06 | ||

| US11/516,102US7729789B2 (en) | 2004-05-04 | 2006-09-06 | Process plant monitoring based on multivariate statistical analysis and on-line process simulation |

Publications (2)

| Publication Number | Publication Date |

|---|---|

| JP2008065821A JP2008065821A (ja) | 2008-03-21 |

| JP5173324B2true JP5173324B2 (ja) | 2013-04-03 |

Family

ID=38617184

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP2007227354AActiveJP5173324B2 (ja) | 2006-09-06 | 2007-09-03 | モニタリングシステムおよびモニタリング方法 |

Country Status (5)

| Country | Link |

|---|---|

| US (2) | US7729789B2 (ja) |

| JP (1) | JP5173324B2 (ja) |

| CN (1) | CN101140458A (ja) |

| DE (1) | DE102007041917B4 (ja) |

| GB (1) | GB2441640B (ja) |

Cited By (1)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP2016525251A (ja)* | 2013-07-15 | 2016-08-22 | アーベーベー・アーゲーAbb Ag | プラントトポロジのモデルデータを生成する方法 |

Families Citing this family (208)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| WO2005047829A1 (en)* | 2003-11-14 | 2005-05-26 | Marel Hf. | Simulation of conditions in a batching process |

| JP2007536634A (ja)* | 2004-05-04 | 2007-12-13 | フィッシャー−ローズマウント・システムズ・インコーポレーテッド | プロセス制御システムのためのサービス指向型アーキテクチャ |

| US7729789B2 (en) | 2004-05-04 | 2010-06-01 | Fisher-Rosemount Systems, Inc. | Process plant monitoring based on multivariate statistical analysis and on-line process simulation |

| US20060074598A1 (en)* | 2004-09-10 | 2006-04-06 | Emigholz Kenneth F | Application of abnormal event detection technology to hydrocracking units |

| US7567887B2 (en)* | 2004-09-10 | 2009-07-28 | Exxonmobil Research And Engineering Company | Application of abnormal event detection technology to fluidized catalytic cracking unit |

| US7424395B2 (en)* | 2004-09-10 | 2008-09-09 | Exxonmobil Research And Engineering Company | Application of abnormal event detection technology to olefins recovery trains |

| US7349746B2 (en)* | 2004-09-10 | 2008-03-25 | Exxonmobil Research And Engineering Company | System and method for abnormal event detection in the operation of continuous industrial processes |

| US20070055386A1 (en) | 2004-11-03 | 2007-03-08 | Rockwell Automation Technologies, Inc. | Abstracted display building method and system |

| US8151196B2 (en)* | 2005-06-07 | 2012-04-03 | Rockwell Automation Technologies, Inc. | Abstracted display building method and system |

| US7797179B2 (en)* | 2005-09-28 | 2010-09-14 | Siemens Corporation | Method and apparatus for planning major outages for gas turbines |

| WO2007047375A1 (en)* | 2005-10-14 | 2007-04-26 | Fisher-Rosemount Systems, Inc. | Statistical signatures used with multivariate statistical analysis for fault detection and isolation and abnormal condition prevention in a process |

| JP2007250748A (ja)* | 2006-03-15 | 2007-09-27 | Omron Corp | プロセス異常分析装置および方法並びにプログラム |

| US7761172B2 (en)* | 2006-03-21 | 2010-07-20 | Exxonmobil Research And Engineering Company | Application of abnormal event detection (AED) technology to polymers |

| US7778806B2 (en)* | 2006-03-29 | 2010-08-17 | Hitachi, Ltd | Method and apparatus for simulating microcomputer-based systems |

| US7840287B2 (en)* | 2006-04-13 | 2010-11-23 | Fisher-Rosemount Systems, Inc. | Robust process model identification in model based control techniques |

| US7720641B2 (en)* | 2006-04-21 | 2010-05-18 | Exxonmobil Research And Engineering Company | Application of abnormal event detection technology to delayed coking unit |

| WO2008133715A2 (en) | 2006-11-03 | 2008-11-06 | Air Products And Chemicals, Inc. | System and method for process monitoring |

| US8036999B2 (en)* | 2007-02-14 | 2011-10-11 | Isagacity | Method for analyzing and classifying process data that operates a knowledge base in an open-book mode before defining any clusters |

| JP4939998B2 (ja)* | 2007-04-05 | 2012-05-30 | 株式会社東芝 | Cadシステム、その制御方法及び制御プログラム |

| EP1983426A1 (de)* | 2007-04-17 | 2008-10-22 | Siemens Aktiengesellschaft | Automatisierte Visualisierung einer Auswahl von Simulationsdaten |

| WO2008137544A1 (en) | 2007-05-02 | 2008-11-13 | Mks Instruments, Inc. | Automated model building and model updating |

| JP5038795B2 (ja)* | 2007-07-02 | 2012-10-03 | 株式会社日立製作所 | 作業指示装置、作業指示方法、作業指示プログラム及び作業指示記憶媒体 |

| US8180581B2 (en)* | 2007-08-31 | 2012-05-15 | Dh Technologies Development Pte. Ltd. | Systems and methods for identifying correlated variables in large amounts of data |

| US7948492B2 (en)* | 2007-10-23 | 2011-05-24 | Honeywell International Inc. | Apparatus and method for visualization of operating status in a process control system |

| US8065334B2 (en)* | 2007-10-30 | 2011-11-22 | Wipro Limited | Warranty insight solution framework system and method |

| EP2058717B1 (de)* | 2007-11-12 | 2011-07-20 | Siemens Aktiengesellschaft | Verfahren und Einrichtung zum Betrieb einer Werkzeugmaschine |

| EP2073123B1 (en)* | 2007-12-21 | 2014-03-12 | Software AG | Method and system for monitoring a service oriented architecture |

| US9367166B1 (en)* | 2007-12-21 | 2016-06-14 | Cypress Semiconductor Corporation | System and method of visualizing capacitance sensing system operation |

| US8095588B2 (en)* | 2007-12-31 | 2012-01-10 | General Electric Company | Method and system for data decomposition via graphical multivariate analysis |

| DE102008021558A1 (de)* | 2008-04-30 | 2009-11-12 | Advanced Micro Devices, Inc., Sunnyvale | Verfahren und System für die Halbleiterprozesssteuerung und Überwachung unter Verwendung von PCA-Modellen mit reduzierter Grösse |

| DE102008023901B4 (de)* | 2008-05-16 | 2010-05-12 | Festo Ag & Co. Kg | Simulationsmodul und Simulationsverfahren für eine Wartungsgeräteanordnung |

| US20100017739A1 (en)* | 2008-07-17 | 2010-01-21 | Siemens Building Technologies, Inc. | Method for Defining a Graphic Control for Use in a Building Automation System Control Environment |

| US8108193B2 (en)* | 2008-08-28 | 2012-01-31 | International Business Machines Corporation | Collaboration framework for modeling |

| US8494798B2 (en) | 2008-09-02 | 2013-07-23 | Mks Instruments, Inc. | Automated model building and batch model building for a manufacturing process, process monitoring, and fault detection |

| JP5465954B2 (ja)* | 2008-09-29 | 2014-04-09 | 株式会社日立国際電気 | 基板処理装置及び判断プログラムを格納する記憶媒体及び基板処理装置の表示方法 |

| US8103367B2 (en)* | 2008-11-20 | 2012-01-24 | Fisher-Rosemount Systems, Inc. | Methods and apparatus to draw attention to information presented via electronic displays to process plant operators |

| US9069345B2 (en)* | 2009-01-23 | 2015-06-30 | Mks Instruments, Inc. | Controlling a manufacturing process with a multivariate model |

| BRPI1007633A2 (pt)* | 2009-04-30 | 2016-02-23 | Ge Infrastructure South Africa Proprietary Ltd | método para estabelecer um sistema de suporte de decisão de processo, sistema de suporte de decisão de processo e novo método |

| US9323234B2 (en) | 2009-06-10 | 2016-04-26 | Fisher-Rosemount Systems, Inc. | Predicted fault analysis |

| US8571696B2 (en)* | 2009-06-10 | 2013-10-29 | Fisher-Rosemount Systems, Inc. | Methods and apparatus to predict process quality in a process control system |

| US8731724B2 (en) | 2009-06-22 | 2014-05-20 | Johnson Controls Technology Company | Automated fault detection and diagnostics in a building management system |

| US9606520B2 (en) | 2009-06-22 | 2017-03-28 | Johnson Controls Technology Company | Automated fault detection and diagnostics in a building management system |

| US8600556B2 (en) | 2009-06-22 | 2013-12-03 | Johnson Controls Technology Company | Smart building manager |

| US11269303B2 (en) | 2009-06-22 | 2022-03-08 | Johnson Controls Technology Company | Systems and methods for detecting changes in energy usage in a building |

| US9286582B2 (en) | 2009-06-22 | 2016-03-15 | Johnson Controls Technology Company | Systems and methods for detecting changes in energy usage in a building |

| US10739741B2 (en) | 2009-06-22 | 2020-08-11 | Johnson Controls Technology Company | Systems and methods for detecting changes in energy usage in a building |

| US8532808B2 (en) | 2009-06-22 | 2013-09-10 | Johnson Controls Technology Company | Systems and methods for measuring and verifying energy savings in buildings |

| US8788097B2 (en)* | 2009-06-22 | 2014-07-22 | Johnson Controls Technology Company | Systems and methods for using rule-based fault detection in a building management system |

| US9196009B2 (en) | 2009-06-22 | 2015-11-24 | Johnson Controls Technology Company | Systems and methods for detecting changes in energy usage in a building |

| JP5345028B2 (ja)* | 2009-09-10 | 2013-11-20 | 三菱重工業株式会社 | 表示システム及び表示方法 |

| PL218694B1 (pl)* | 2009-10-20 | 2015-01-30 | Smay Spółka Z Ograniczoną Odpowiedzialnością | System nadciśnieniowego zabezpieczenia pionowych dróg ewakuacyjnych przed zadymieniem |

| JP4947175B2 (ja)* | 2010-03-23 | 2012-06-06 | 横河電機株式会社 | エンジニアリングツール |

| WO2011136780A1 (en)* | 2010-04-29 | 2011-11-03 | Hewlett-Packard Development Company, L.P. | Information tracking system and method |

| KR101203479B1 (ko) | 2010-04-30 | 2012-11-21 | 한국기계연구원 | 생산설비의 상태정보 수집 시스템 |

| US8862250B2 (en)* | 2010-05-07 | 2014-10-14 | Exxonmobil Research And Engineering Company | Integrated expert system for identifying abnormal events in an industrial plant |

| US8880203B2 (en) | 2010-05-21 | 2014-11-04 | Fisher-Rosemount Systems, Inc. | On-line alignment of a process analytical model with actual process operation |

| US20130211610A1 (en)* | 2010-07-23 | 2013-08-15 | Siemens Aktiengesellschaft | Configuring of a field device in an arragement for distribution of electric energy |

| US9335042B2 (en) | 2010-08-16 | 2016-05-10 | Emerson Process Management Power & Water Solutions, Inc. | Steam temperature control using dynamic matrix control |

| US9447963B2 (en) | 2010-08-16 | 2016-09-20 | Emerson Process Management Power & Water Solutions, Inc. | Dynamic tuning of dynamic matrix control of steam temperature |

| US9217565B2 (en) | 2010-08-16 | 2015-12-22 | Emerson Process Management Power & Water Solutions, Inc. | Dynamic matrix control of steam temperature with prevention of saturated steam entry into superheater |

| US8442663B2 (en)* | 2010-08-23 | 2013-05-14 | Fisher-Rosemount Systems, Inc. | Methods, apparatus and articles of manufacture to test process control systems |

| CN101989076A (zh)* | 2010-08-24 | 2011-03-23 | 北京水晶石数字科技有限公司 | 一种三维软件控制拍摄的方法 |

| US9342072B2 (en)* | 2010-09-24 | 2016-05-17 | Fisher-Rosemount Systems, Inc. | Methods and apparatus to display process control device information |

| JP2014510315A (ja)* | 2010-10-01 | 2014-04-24 | アーベーベー・リサーチ・リミテッド | 製紙工業におけるプラントに対するギャップ分析についてのエネルギのベンチマーキングのための方法とシステム |

| US8532795B2 (en) | 2010-10-04 | 2013-09-10 | General Electric Company | Method and system for offline code validation |

| US9734228B2 (en)* | 2010-10-26 | 2017-08-15 | Accenture Global Services Limited | Digital analytics system |

| US8855804B2 (en) | 2010-11-16 | 2014-10-07 | Mks Instruments, Inc. | Controlling a discrete-type manufacturing process with a multivariate model |

| DE102010044182A1 (de)* | 2010-11-19 | 2012-06-06 | Endress + Hauser Gmbh + Co. Kg | Verfahren zum Einstellen eines Messgeräts |

| TWI515522B (zh)* | 2010-12-28 | 2016-01-01 | 萬國商業機器公司 | 測定系統情況的方法、電腦程式及電腦 |

| US9600785B2 (en)* | 2011-01-31 | 2017-03-21 | International Business Machines Corporation | Automatically generated and updated graphical rendering of processes |

| US20120194502A1 (en)* | 2011-02-01 | 2012-08-02 | Rockwell Automation Technologies, Inc. | Searchable catalog for externally defined graphic element (edge) definitions |

| US9075402B2 (en) | 2011-03-08 | 2015-07-07 | Honeywell International Inc. | System and method for mapping component bases using a chemical process simulator |

| US9002686B2 (en)* | 2011-03-08 | 2015-04-07 | Honeywell International Inc. | System and method for simulating operation of substructures of a chemical processing plant |

| US8838413B2 (en)* | 2011-05-12 | 2014-09-16 | Saudi Arabian Oil Company | Valve actuator fault analysis system |

| US8731722B2 (en)* | 2011-07-08 | 2014-05-20 | Intelligrated Headquarters Llc | Integrated simulation technology |

| US9535415B2 (en)* | 2011-07-20 | 2017-01-03 | Rockwell Automation Technologies, Inc. | Software, systems, and methods for mobile visualization of industrial automation environments |

| WO2013020596A1 (en)* | 2011-08-11 | 2013-02-14 | Abb Research Ltd | Alarm visualization |

| US9176638B2 (en)* | 2011-08-26 | 2015-11-03 | Citrix Systems, Inc. | User interface for large scale system monitoring |

| US9163828B2 (en) | 2011-10-31 | 2015-10-20 | Emerson Process Management Power & Water Solutions, Inc. | Model-based load demand control |

| US20130116973A1 (en)* | 2011-11-08 | 2013-05-09 | General Electric Corporation | Hyperthreaded analytics |

| US8612442B2 (en)* | 2011-11-16 | 2013-12-17 | Google Inc. | Displaying auto-generated facts about a music library |

| CN104205149A (zh)* | 2012-01-06 | 2014-12-10 | 通用电气智能平台有限公司 | 用于创建和呈现控制逻辑的设备及方法 |

| JP5561299B2 (ja)* | 2012-03-23 | 2014-07-30 | 横河電機株式会社 | プロセス制御システム |

| KR101660620B1 (ko) | 2012-03-26 | 2016-09-27 | 미쓰비시덴키 가부시키가이샤 | 시퀀스 프로그램 설계 지원 장치 |

| EP2831682B1 (en)* | 2012-03-30 | 2018-03-07 | ABB Schweiz AG | A method for engineering a distributed control system and an engineering tool thereof |

| US9429939B2 (en) | 2012-04-06 | 2016-08-30 | Mks Instruments, Inc. | Multivariate monitoring of a batch manufacturing process |

| US9541471B2 (en) | 2012-04-06 | 2017-01-10 | Mks Instruments, Inc. | Multivariate prediction of a batch manufacturing process |

| US20130282190A1 (en)* | 2012-04-24 | 2013-10-24 | General Electric Company | System and method for configuration and management of power plant assets |

| US9390388B2 (en) | 2012-05-31 | 2016-07-12 | Johnson Controls Technology Company | Systems and methods for measuring and verifying energy usage in a building |

| CN102799960B (zh)* | 2012-06-18 | 2016-06-08 | 北京大学 | 面向数据模型的并行业务流程异常检测方法 |

| US9720393B2 (en) | 2012-08-31 | 2017-08-01 | P.C. Automax Inc. | Automation system and method of manufacturing product using automated equipment |

| US11774927B2 (en) | 2012-10-08 | 2023-10-03 | Fisher-Rosemount Systems, Inc. | Methods and apparatus to provide a role-based user interface |

| US11216159B2 (en)* | 2012-10-08 | 2022-01-04 | Fisher-Rosemount Systems, Inc. | Configuration element for graphic elements |

| US9513780B2 (en)* | 2012-10-08 | 2016-12-06 | Fisher-Rosemount Systems, Inc. | Distribution policy for propagation of changes to process control objects |

| US20140108359A1 (en)* | 2012-10-11 | 2014-04-17 | Chevron U.S.A. Inc. | Scalable data processing framework for dynamic data cleansing |

| DE112012006925B4 (de)* | 2012-10-25 | 2016-09-01 | Mitsubishi Electric Corporation | Systemkonstruktions-Unterstützungswerkzeug und System |

| CN103092078B (zh)* | 2013-01-07 | 2015-05-20 | 北京中医药大学 | 多阶段间歇生产过程的全程优化方法 |

| US10223327B2 (en) | 2013-03-14 | 2019-03-05 | Fisher-Rosemount Systems, Inc. | Collecting and delivering data to a big data machine in a process control system |

| US10386827B2 (en)* | 2013-03-04 | 2019-08-20 | Fisher-Rosemount Systems, Inc. | Distributed industrial performance monitoring and analytics platform |

| US9397836B2 (en) | 2014-08-11 | 2016-07-19 | Fisher-Rosemount Systems, Inc. | Securing devices to process control systems |

| US10678225B2 (en)* | 2013-03-04 | 2020-06-09 | Fisher-Rosemount Systems, Inc. | Data analytic services for distributed industrial performance monitoring |

| US9665088B2 (en) | 2014-01-31 | 2017-05-30 | Fisher-Rosemount Systems, Inc. | Managing big data in process control systems |

| US10649449B2 (en) | 2013-03-04 | 2020-05-12 | Fisher-Rosemount Systems, Inc. | Distributed industrial performance monitoring and analytics |

| US10909137B2 (en) | 2014-10-06 | 2021-02-02 | Fisher-Rosemount Systems, Inc. | Streaming data for analytics in process control systems |

| US9558220B2 (en) | 2013-03-04 | 2017-01-31 | Fisher-Rosemount Systems, Inc. | Big data in process control systems |

| US10649424B2 (en) | 2013-03-04 | 2020-05-12 | Fisher-Rosemount Systems, Inc. | Distributed industrial performance monitoring and analytics |

| US9804588B2 (en) | 2014-03-14 | 2017-10-31 | Fisher-Rosemount Systems, Inc. | Determining associations and alignments of process elements and measurements in a process |

| US9823626B2 (en) | 2014-10-06 | 2017-11-21 | Fisher-Rosemount Systems, Inc. | Regional big data in process control systems |

| US10866952B2 (en) | 2013-03-04 | 2020-12-15 | Fisher-Rosemount Systems, Inc. | Source-independent queries in distributed industrial system |

| US10282676B2 (en) | 2014-10-06 | 2019-05-07 | Fisher-Rosemount Systems, Inc. | Automatic signal processing-based learning in a process plant |

| DE112014001381T5 (de)* | 2013-03-15 | 2016-03-03 | Fisher-Rosemount Systems, Inc. Emerson Process Management | Datenmodellierungsstudio |

| US10803636B2 (en) | 2013-03-15 | 2020-10-13 | Fisher-Rosemount Systems, Inc. | Graphical process variable trend monitoring, predictive analytics and fault detection in a process control system |

| US10013149B2 (en) | 2013-03-15 | 2018-07-03 | Fisher-Rosemount Systems, Inc. | Graphical process variable trend monitoring for a process control system |

| US10514668B2 (en) | 2013-03-15 | 2019-12-24 | Fisher-Rosemount Systems, Inc. | Graphical process variable trend monitoring in a process control system using a navigation pane |

| US10031490B2 (en) | 2013-03-15 | 2018-07-24 | Fisher-Rosemount Systems, Inc. | Mobile analysis of physical phenomena in a process plant |

| US10180681B2 (en) | 2013-03-15 | 2019-01-15 | Fisher-Rosemount Systems, Inc. | Graphical process variable trend monitoring with zoom features for use in a process control system |

| US9983575B2 (en)* | 2013-04-09 | 2018-05-29 | Fisher-Rosemount Systems, Inc. | Systems and methods to graphically display process control system information |

| EP2853969B1 (en)* | 2013-09-27 | 2020-06-17 | Siemens Aktiengesellschaft | An alarm management system and a method therefor |

| CN103488091A (zh)* | 2013-09-27 | 2014-01-01 | 上海交通大学 | 一种数据驱动的基于动态成分分析的控制过程监控方法 |

| JP2016535333A (ja)* | 2013-10-18 | 2016-11-10 | テトラ・ラヴァル・ホールディングス・アンド・ファイナンス・ソシエテ・アノニムTetra Laval Holdings & Finance S.A. | 加工プラントを設計するための方法 |

| US9734470B2 (en)* | 2013-11-14 | 2017-08-15 | Honeywell International Inc. | Apparatus and method for providing customized viewing and control of field devices through custom groups and actions in a process control system |

| EP2881822A1 (de)* | 2013-12-05 | 2015-06-10 | Bayer Technology Services GmbH | Computer-implementiertes Verfahren und System zur automatischen Überwachung und Statusermittlung ganzer Prozessabschnitte in einer Process Unit |

| CN103630852B (zh)* | 2013-12-17 | 2016-05-18 | 奇瑞汽车股份有限公司 | 一种智能前照灯系统故障处理方法及装置 |

| JP6393508B2 (ja)* | 2014-04-16 | 2018-09-19 | 株式会社日立製作所 | 分散型制御システム |

| CN104298187B (zh)* | 2014-06-12 | 2017-03-29 | 东北大学 | 金湿法冶金全流程三层结构过程监测方法 |

| CN104865944B (zh)* | 2014-07-17 | 2017-11-28 | 辽宁石油化工大学 | 基于pca‑lssvm的气分装置控制系统性能评估方法 |

| JP6474564B2 (ja)* | 2014-08-25 | 2019-02-27 | 東日本旅客鉄道株式会社 | 設備の劣化状態判定システムおよび設備の劣化状態判定方法 |

| US10168691B2 (en) | 2014-10-06 | 2019-01-01 | Fisher-Rosemount Systems, Inc. | Data pipeline for process control system analytics |

| CN104268263A (zh)* | 2014-10-09 | 2015-01-07 | 中冶南方(武汉)信息技术工程有限公司 | 全流程冶金生产过程控制系统构建平台及构建方法 |

| EP3224682B1 (de)* | 2014-11-24 | 2024-09-18 | Suzhou Skywell Healthcare Information Co., Ltd. | Verfahren zur konfiguration einer zur durchführung von wenigstens einer chemischen reaktion eingerichteten produktionsanlage |

| US10176032B2 (en)* | 2014-12-01 | 2019-01-08 | Uptake Technologies, Inc. | Subsystem health score |

| US20160163222A1 (en)* | 2014-12-08 | 2016-06-09 | Caterpillar Inc. | Worksite simulation and optimization tool |

| US10903778B2 (en)* | 2014-12-18 | 2021-01-26 | Eaton Intelligent Power Limited | Apparatus and methods for monitoring subsea electrical systems using adaptive models |

| CN104536439B (zh)* | 2015-01-20 | 2017-03-01 | 浙江大学 | 一种基于嵌套迭代费舍尔判别分析的故障诊断方法 |

| US9665089B2 (en)* | 2015-01-21 | 2017-05-30 | Honeywell International Inc. | Method and apparatus for advanced control using function blocks in industrial process control and automation systems |

| EP3056955B1 (de)* | 2015-02-11 | 2019-04-24 | Siemens Aktiengesellschaft | Planungs- und Engineering-Verfahren, -Software-Tool und -System für eine prozesstechnische Anlage |

| CN104699077B (zh)* | 2015-02-12 | 2017-06-06 | 浙江大学 | 一种基于嵌套迭代费舍尔判别分析的故障变量隔离方法 |

| CN104807039B (zh)* | 2015-04-23 | 2017-01-11 | 华北电力大学 | 一种锅炉燃烧优化的变量降维建模方法 |

| WO2016173928A1 (en)* | 2015-04-29 | 2016-11-03 | Ge Healthcare Bio-Sciences Ab | System and method for user intuitive visual management of automation of bioprocess |

| CN105137851A (zh)* | 2015-05-06 | 2015-12-09 | 东莞团诚自动化设备有限公司 | 发电机组运行数据记录器及记录方法 |

| EP3101500B1 (de)* | 2015-06-02 | 2024-02-14 | Siemens Aktiengesellschaft | Steuersystem für eine verteilte prozesssteuerung einer technischen anlage und ein verfahren zur steuerung einer technischen anlage |

| EP3325400A1 (en)* | 2015-07-17 | 2018-05-30 | ABL IP Holding LLC | Software configurable lighting device |

| US10088836B2 (en)* | 2015-07-29 | 2018-10-02 | General Electric Company | Methods, systems, and apparatus for resource allocation in a manufacturing environment |

| EP3133451A1 (de)* | 2015-08-20 | 2017-02-22 | Siemens Aktiengesellschaft | System zum steuern, überwachen und regeln von verfahren zum betrieb eines solchen systems |

| WO2017035377A1 (en) | 2015-08-26 | 2017-03-02 | Lin And Associates | History compare software |

| CN113050570B (zh) | 2015-10-09 | 2024-01-02 | 费希尔-罗斯蒙特系统公司 | 用于提供对应于过程控制系统的安全逻辑的互连用户界面的系统和方法 |

| US12164275B2 (en) | 2015-10-09 | 2024-12-10 | Fisher-Rosemount Systems, Inc. | System and method for providing a visualization of safety events of a process control system over time |

| US10955810B2 (en)* | 2015-11-13 | 2021-03-23 | International Business Machines Corporation | Monitoring communications flow in an industrial system to detect and mitigate hazardous conditions |

| USD801351S1 (en)* | 2015-12-14 | 2017-10-31 | Abb Schweiz Ag | Portion of a display screen with transitional graphical user interface |

| US10503483B2 (en)* | 2016-02-12 | 2019-12-10 | Fisher-Rosemount Systems, Inc. | Rule builder in a process control network |

| US11880292B2 (en)* | 2016-02-17 | 2024-01-23 | Micro Focus Llc | Environment simulations |

| JP6049923B1 (ja)* | 2016-02-18 | 2016-12-21 | 三菱日立パワーシステムズ株式会社 | 部品情報検索装置、部品情報検索方法、およびプログラム |

| US11080613B1 (en)* | 2016-04-29 | 2021-08-03 | EMC IP Holding Company LLC | Process monitoring based on large-scale combination of time series data |

| WO2017205238A1 (en) | 2016-05-23 | 2017-11-30 | Lin And Associates, Inc | Dynamic progressive awareness |

| US11069102B2 (en) | 2016-05-23 | 2021-07-20 | Lin and Associates, Inc. | Dynamic progressive awareness |

| US10671038B2 (en)* | 2016-07-15 | 2020-06-02 | Fisher-Rosemount Systems, Inc. | Architecture-independent process control |

| US10878140B2 (en)* | 2016-07-27 | 2020-12-29 | Emerson Process Management Power & Water Solutions, Inc. | Plant builder system with integrated simulation and control system configuration |

| US10606254B2 (en)* | 2016-09-14 | 2020-03-31 | Emerson Process Management Power & Water Solutions, Inc. | Method for improving process/equipment fault diagnosis |

| JP6682411B2 (ja)* | 2016-09-16 | 2020-04-15 | 横河電機株式会社 | プラント状態表示装置、プラント状態表示システム、及びプラント状態表示方法 |

| KR20180054063A (ko)* | 2016-11-14 | 2018-05-24 | 주식회사 고영테크놀러지 | 검사체에 대한 양부 판정 조건을 조정하는 방법 및 장치 |

| US11366068B2 (en) | 2016-11-14 | 2022-06-21 | Koh Young Technology Inc. | Inspection apparatus and operating method thereof |

| CN106843195B (zh)* | 2017-01-25 | 2018-12-04 | 浙江大学 | 基于自适应集成半监督费舍尔判别的故障分类方法 |

| US10877470B2 (en) | 2017-01-26 | 2020-12-29 | Honeywell International Inc. | Integrated digital twin for an industrial facility |

| EP3361341A1 (de)* | 2017-02-13 | 2018-08-15 | Siemens Aktiengesellschaft | Verfahren zur überwachung der zustände von geräten eines automatisierungssystems sowie operator-system |

| US11462121B2 (en) | 2017-02-15 | 2022-10-04 | Cae Inc. | Visualizing sub-systems of a virtual simulated element in an interactive computer simulation system |

| WO2018152582A1 (en)* | 2017-02-22 | 2018-08-30 | Woodside Energy Technologies Pty Ltd | A model management system |

| US10678216B2 (en)* | 2017-02-28 | 2020-06-09 | Sap Se | Manufacturing process data collection and analytics |

| US10234855B2 (en)* | 2017-04-17 | 2019-03-19 | Honeywell International Inc. | Apparatus and method for rationalizing and resolving alarms in industrial process control and automation systems |

| WO2018229979A1 (ja)* | 2017-06-16 | 2018-12-20 | 三菱電機株式会社 | プログラム作成装置 |

| US20190004505A1 (en)* | 2017-06-28 | 2019-01-03 | Fisher-Rosemount Systems, Inc. | Interlock chain visualization |

| US11237576B2 (en)* | 2017-08-03 | 2022-02-01 | Johnson Controls Tyco IP Holdings LLP | HVAC system with data driven user interfaces for equipment commissioning and operation |

| EP3441918A1 (en)* | 2017-08-09 | 2019-02-13 | Siemens Aktiengesellschaft | System and method for plant efficiency evaluation |

| US10244043B1 (en)* | 2017-09-22 | 2019-03-26 | Yokogawa Electric Corporation | Management system for a plant facility and method for managing a plant facility |

| US11243677B2 (en) | 2017-10-02 | 2022-02-08 | Fisher-Rosemount Systems, Inc. | Systems and methods for ease of graphical display configuration design in a process control plant |

| US11150635B2 (en)* | 2017-10-02 | 2021-10-19 | Fisher-Rosemount Systems, Inc. | Projects within a process control asset management system |

| US10788972B2 (en) | 2017-10-02 | 2020-09-29 | Fisher-Rosemount Systems, Inc. | Systems and methods for automatically populating a display area with historized process parameters |

| US10768598B2 (en)* | 2017-10-02 | 2020-09-08 | Fisher-Rosemount Systems, Inc. | Systems and methods for ease of graphical display design workflow in a process control plant |

| US10805329B2 (en)* | 2018-01-19 | 2020-10-13 | General Electric Company | Autonomous reconfigurable virtual sensing system for cyber-attack neutralization |

| US11501036B2 (en)* | 2018-03-28 | 2022-11-15 | Abb Schweiz Ag | Simulations in a model of a process control system |

| CN108549228B (zh)* | 2018-04-18 | 2021-02-02 | 南京工业大学 | 一种基于交叉评估的多变量dmc系统模型失配通道定位方法 |

| GB2609752B (en)* | 2018-04-18 | 2023-07-05 | Fisher Rosemount Systems Inc | Quality review management system with configurable exception rules |

| RU2686257C1 (ru)* | 2018-04-27 | 2019-04-24 | Ационерное общество "РОТЕК" (АО "РОТЕК") | Способ и система удалённой идентификации и прогнозирования развития зарождающихся дефектов объектов |

| CN112272804B (zh)* | 2018-05-18 | 2024-06-28 | 西门子股份公司 | 无需动态系统模型的工业过程在线故障定位 |

| CN108920154A (zh)* | 2018-06-22 | 2018-11-30 | 深圳云之家网络有限公司 | 一种软件配置方法及系统 |

| US10649430B2 (en)* | 2018-06-26 | 2020-05-12 | Fisher-Rosemount Systems, Inc. | Method and apparatus for configuring access to multi-variable field devices signals |

| US10635945B2 (en) | 2018-06-28 | 2020-04-28 | Schneider Electric Systems Usa, Inc. | Machine learning analysis of piping and instrumentation diagrams |

| EP3608741B1 (en)* | 2018-08-09 | 2024-05-01 | ABB Schweiz AG | Method associated with a simulation model of a process module, computer program product, and non-volatile data storage medium |

| CN109445406B (zh)* | 2018-10-18 | 2021-05-18 | 西南交通大学 | 基于场景测试与事务搜索的工业控制系统安全检测方法 |

| US11846933B2 (en)* | 2019-01-11 | 2023-12-19 | General Electric Company | Apparatus, system and method for developing industrial process solutions using artificial intelligence |

| AU2020248388B2 (en)* | 2019-03-25 | 2025-09-25 | Schneider Electric Systems Usa, Inc. | Automatic extraction of assets data from engineering data sources |

| US20200327476A1 (en)* | 2019-04-10 | 2020-10-15 | Exxonmobil Research And Engineering Company | Dynamic quality control in petrochemical, chemical, and pharmaceutical manufacturing processes |

| JP2021005261A (ja)* | 2019-06-27 | 2021-01-14 | 東洋エンジニアリング株式会社 | 処理システム監視装置、処理システム監視方法、及びプログラム |

| JP6734985B1 (ja)* | 2019-10-31 | 2020-08-05 | 株式会社 日立産業制御ソリューションズ | 業務管理システム及び業務管理方法 |

| EP3855265B1 (en)* | 2020-01-21 | 2023-08-09 | Hexagon Technology Center GmbH | Ml for process monitoring |

| EP3975495A1 (en)* | 2020-09-29 | 2022-03-30 | Siemens Aktiengesellschaft | Method and system for detecting a cyber-attack on a machine controller |

| EP3995920A1 (en)* | 2020-11-10 | 2022-05-11 | ABB Schweiz AG | Event analytics in modular industrial plants |

| US11418969B2 (en) | 2021-01-15 | 2022-08-16 | Fisher-Rosemount Systems, Inc. | Suggestive device connectivity planning |

| CN113009817B (zh)* | 2021-02-08 | 2022-07-05 | 浙江大学 | 一种基于控制器输出状态安全熵的工控系统入侵检测方法 |

| JP2022144274A (ja)* | 2021-03-18 | 2022-10-03 | 日新電機株式会社 | 表示制御装置および表示方法 |

| JP2023035073A (ja)* | 2021-08-31 | 2023-03-13 | 横河電機株式会社 | 情報処理装置、予測方法および予測プログラム |

| CA3240692A1 (en)* | 2022-01-04 | 2023-07-13 | Saad AZHAR | Operator assistance in an automation system |

| WO2023157091A1 (ja)* | 2022-02-15 | 2023-08-24 | 三菱電機株式会社 | 画像生成プログラム、画像生成装置、プログラマブルコントローラシステム及び画像生成方法 |

| EP4254097B1 (de)* | 2022-03-29 | 2025-05-28 | Siemens Aktiengesellschaft | Industrieanlage und verfahren zur grafischen darstellung von gleichlaufbeziehungen |

| DE102022205534A1 (de)* | 2022-05-31 | 2023-11-30 | Kuka Deutschland Gmbh | Überwachen einer mehrachsigen Maschine mittels interpretierbarer Zeitreihenklassifikation |

| US20240094684A1 (en)* | 2022-09-15 | 2024-03-21 | Fisher-Rosemount Systems, Inc. | Methods and apparatus for executing rules |

| CN115600667A (zh)* | 2022-09-22 | 2023-01-13 | 浙江大学(Cn) | 一种对系统多维度状态变化时间序列数据进行建模的方法及装置 |

| WO2025004238A1 (ja) | 2023-06-28 | 2025-01-02 | 三菱電機株式会社 | 表示制御装置、検査システム、画面表示方法及びプログラム |

| CN117945185B (zh)* | 2024-03-25 | 2024-05-28 | 四川开物信息技术有限公司 | 一种货运装载装置及方法 |

Family Cites Families (282)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| US4977529A (en) | 1973-02-23 | 1990-12-11 | Westinghouse Electric Corp. | Training simulator for a nuclear power plant |

| US3925679A (en) | 1973-09-21 | 1975-12-09 | Westinghouse Electric Corp | Modular operating centers and methods of building same for use in electric power generating plants and other industrial and commercial plants, processes and systems |

| US4244385A (en) | 1979-12-12 | 1981-01-13 | William Hotine | Fluent material level control system |

| GB2083258B (en) | 1980-09-03 | 1984-07-25 | Nuclear Power Co Ltd | Alarm systems |

| US4512747A (en) | 1982-01-13 | 1985-04-23 | Hitchens Max W | Material conveying system simulation and monitoring apparatus |

| US4506324A (en) | 1982-03-08 | 1985-03-19 | The United States Of America As Represented By The Secretary Of The Navy | Simulator interface system |

| JPH0650442B2 (ja) | 1983-03-09 | 1994-06-29 | 株式会社日立製作所 | 設備群制御方法およびシステム |

| US4663704A (en) | 1984-12-03 | 1987-05-05 | Westinghouse Electric Corp. | Universal process control device and method for developing a process control loop program |

| US4843538A (en) | 1985-04-30 | 1989-06-27 | Prometrix Corporation | Multi-level dynamic menu which suppresses display of items previously designated as non-selectable |

| US4736320A (en) | 1985-10-08 | 1988-04-05 | Foxboro Company | Computer language structure for process control applications, and translator therefor |

| US5021947A (en) | 1986-03-31 | 1991-06-04 | Hughes Aircraft Company | Data-flow multiprocessor architecture with three dimensional multistage interconnection network for efficient signal and data processing |

| US5821934A (en) | 1986-04-14 | 1998-10-13 | National Instruments Corporation | Method and apparatus for providing stricter data type capabilities in a graphical data flow diagram |

| US4885717A (en) | 1986-09-25 | 1989-12-05 | Tektronix, Inc. | System for graphically representing operation of object-oriented programs |

| JP2550063B2 (ja) | 1987-04-24 | 1996-10-30 | 株式会社日立製作所 | 分散処理システムのシミユレ−シヨン方式 |

| KR890007306A (ko)* | 1987-10-30 | 1989-06-19 | 제트.엘.더머 | 온라인 밸브 진단 감시 시스템 |

| US5051898A (en) | 1988-06-13 | 1991-09-24 | Eda Systems, Inc. | Method for specifying and controlling the invocation of a computer program |

| US4985857A (en) | 1988-08-19 | 1991-01-15 | General Motors Corporation | Method and apparatus for diagnosing machines |

| US4972328A (en) | 1988-12-16 | 1990-11-20 | Bull Hn Information Systems Inc. | Interactive knowledge base end user interface driven maintenance and acquisition system |

| US5014208A (en) | 1989-01-23 | 1991-05-07 | Siemens Corporate Research, Inc. | Workcell controller employing entity-server model for physical objects and logical abstractions |

| US5119468A (en) | 1989-02-28 | 1992-06-02 | E. I. Du Pont De Nemours And Company | Apparatus and method for controlling a process using a trained parallel distributed processing network |

| US5041964A (en) | 1989-06-12 | 1991-08-20 | Grid Systems Corporation | Low-power, standby mode computer |

| US5079731A (en) | 1989-10-17 | 1992-01-07 | Alcon Laboratories, Inc. | Method and apparatus for process control validation |

| US5092449A (en) | 1989-12-08 | 1992-03-03 | Liberty Glass Co. | Article transfer apparatus |

| US5218709A (en) | 1989-12-28 | 1993-06-08 | The United States Of America As Represented By The Administrator Of The National Aeronautics And Space Administration | Special purpose parallel computer architecture for real-time control and simulation in robotic applications |

| JPH03216705A (ja)* | 1990-01-23 | 1991-09-24 | Hitachi Ltd | プラント運転支援方法及び装置 |

| JPH0658624B2 (ja) | 1990-03-30 | 1994-08-03 | インターナショナル・ビシネス・マシーンズ・コーポレーション | グラフィカル・ユーザ・インターフェース管理装置 |

| US5168441A (en) | 1990-05-30 | 1992-12-01 | Allen-Bradley Company, Inc. | Methods for set up and programming of machine and process controllers |

| US5321829A (en) | 1990-07-20 | 1994-06-14 | Icom, Inc. | Graphical interfaces for monitoring ladder logic programs |

| JPH06266727A (ja) | 1990-10-24 | 1994-09-22 | Osaka Gas Co Ltd | 診断表示方法及び表示装置 |

| EP0524317A4 (en) | 1991-02-08 | 1995-02-15 | Tokyo Shibaura Electric Co | Model forecasting controller |

| US5430836A (en) | 1991-03-01 | 1995-07-04 | Ast Research, Inc. | Application control module for common user access interface |

| US5268834A (en) | 1991-06-24 | 1993-12-07 | Massachusetts Institute Of Technology | Stable adaptive neural network controller |

| US5603018A (en) | 1991-07-15 | 1997-02-11 | Mitsubishi Denki Kabushiki Kaisha | Program developing system allowing a specification definition to be represented by a plurality of different graphical, non-procedural representation formats |

| US5347466A (en) | 1991-07-15 | 1994-09-13 | The Board Of Trustees Of The University Of Arkansas | Method and apparatus for power plant simulation and optimization |

| JPH05250594A (ja)* | 1992-03-04 | 1993-09-28 | Hitachi Ltd | 道路交通シミュレーションシステム |

| US5408603A (en) | 1992-03-31 | 1995-04-18 | Dow Benelux N.V. | Global process control information system and method |

| US5361198A (en) | 1992-04-03 | 1994-11-01 | Combustion Engineering, Inc. | Compact work station control room |

| US5408412A (en) | 1992-04-09 | 1995-04-18 | United Technologies Corporation | Engine fault diagnostic system |

| JPH05313705A (ja)* | 1992-05-12 | 1993-11-26 | Hitachi Ltd | プロセス制御方法および装置 |

| US5485600A (en) | 1992-11-09 | 1996-01-16 | Virtual Prototypes, Inc. | Computer modelling system and method for specifying the behavior of graphical operator interfaces |

| ES2130194T3 (es) | 1993-01-18 | 1999-07-01 | Siemens Ag | Sistema de control en tiempo real. |

| US5428555A (en) | 1993-04-20 | 1995-06-27 | Praxair, Inc. | Facility and gas management system |

| US6684261B1 (en) | 1993-07-19 | 2004-01-27 | Object Technology Licensing Corporation | Object-oriented operating system |

| US5594858A (en) | 1993-07-29 | 1997-01-14 | Fisher-Rosemount Systems, Inc. | Uniform control template generating system and method for process control programming |

| US5530643A (en) | 1993-08-24 | 1996-06-25 | Allen-Bradley Company, Inc. | Method of programming industrial controllers with highly distributed processing |

| US5479340A (en)* | 1993-09-20 | 1995-12-26 | Sematech, Inc. | Real time control of plasma etch utilizing multivariate statistical analysis |

| US5631825A (en) | 1993-09-29 | 1997-05-20 | Dow Benelux N.V. | Operator station for manufacturing process control system |

| US5576946A (en) | 1993-09-30 | 1996-11-19 | Fluid Air, Inc. | Icon based process design and control system |

| US5555385A (en) | 1993-10-27 | 1996-09-10 | International Business Machines Corporation | Allocation of address spaces within virtual machine compute system |

| US5485620A (en) | 1994-02-25 | 1996-01-16 | Automation System And Products, Inc. | Integrated control system for industrial automation applications |

| US5546301A (en) | 1994-07-19 | 1996-08-13 | Honeywell Inc. | Advanced equipment control system |

| US5611059A (en) | 1994-09-02 | 1997-03-11 | Square D Company | Prelinked parameter configuration, automatic graphical linking, and distributed database configuration for devices within an automated monitoring/control system |

| US5499333A (en) | 1995-04-20 | 1996-03-12 | International Business Machines Corporation | Method and apparatus for at least partially instantiating an object in a compound document using the object's parent class configuration data when the object's configuration data is unavailable |

| US5812394A (en) | 1995-07-21 | 1998-09-22 | Control Systems International | Object-oriented computer program, system, and method for developing control schemes for facilities |

| US5680409A (en) | 1995-08-11 | 1997-10-21 | Fisher-Rosemount Systems, Inc. | Method and apparatus for detecting and identifying faulty sensors in a process |

| US6178393B1 (en) | 1995-08-23 | 2001-01-23 | William A. Irvin | Pump station control system and method |

| DE19531967C2 (de) | 1995-08-30 | 1997-09-11 | Siemens Ag | Verfahren zum Training eines neuronalen Netzes mit dem nicht deterministischen Verhalten eines technischen Systems |

| US5841654A (en) | 1995-10-16 | 1998-11-24 | Smar Research Corporation | Windows based network configuration and control method for a digital control system |

| US6003037A (en) | 1995-11-14 | 1999-12-14 | Progress Software Corporation | Smart objects for development of object oriented software |

| US6028593A (en) | 1995-12-01 | 2000-02-22 | Immersion Corporation | Method and apparatus for providing simulated physical interactions within computer generated environments |

| US5719796A (en)* | 1995-12-04 | 1998-02-17 | Advanced Micro Devices, Inc. | System for monitoring and analyzing manufacturing processes using statistical simulation with single step feedback |

| US6094600A (en) | 1996-02-06 | 2000-07-25 | Fisher-Rosemount Systems, Inc. | System and method for managing a transaction database of records of changes to field device configurations |

| JP3444080B2 (ja)* | 1996-02-22 | 2003-09-08 | 日産自動車株式会社 | シミュレーション装置 |

| US5826060A (en) | 1996-04-04 | 1998-10-20 | Westinghouse Electric Corporation | Stimulated simulator for a distributed process control system |

| US5801942A (en) | 1996-04-12 | 1998-09-01 | Fisher-Rosemount Systems, Inc. | Process control system user interface including selection of multiple control languages |

| US5838563A (en) | 1996-04-12 | 1998-11-17 | Fisher-Rosemont Systems, Inc. | System for configuring a process control environment |

| US6098116A (en) | 1996-04-12 | 2000-08-01 | Fisher-Rosemont Systems, Inc. | Process control system including a method and apparatus for automatically sensing the connection of devices to a network |

| US5940294A (en) | 1996-04-12 | 1999-08-17 | Fisher-Rosemont Systems, Inc. | System for assisting configuring a process control environment |

| US5909368A (en) | 1996-04-12 | 1999-06-01 | Fisher-Rosemount Systems, Inc. | Process control system using a process control strategy distributed among multiple control elements |

| US6032208A (en) | 1996-04-12 | 2000-02-29 | Fisher-Rosemount Systems, Inc. | Process control system for versatile control of multiple process devices of various device types |

| US5828851A (en) | 1996-04-12 | 1998-10-27 | Fisher-Rosemount Systems, Inc. | Process control system using standard protocol control of standard devices and nonstandard devices |

| US5862052A (en) | 1996-04-12 | 1999-01-19 | Fisher-Rosemount Systems, Inc. | Process control system using a control strategy implemented in a layered hierarchy of control modules |

| US5768119A (en) | 1996-04-12 | 1998-06-16 | Fisher-Rosemount Systems, Inc. | Process control system including alarm priority adjustment |

| US5995916A (en) | 1996-04-12 | 1999-11-30 | Fisher-Rosemount Systems, Inc. | Process control system for monitoring and displaying diagnostic information of multiple distributed devices |

| US5752008A (en) | 1996-05-28 | 1998-05-12 | Fisher-Rosemount Systems, Inc. | Real-time process control simulation method and apparatus |

| US5984502A (en) | 1996-06-14 | 1999-11-16 | The Foxboro Company | Keypad annunciator graphical user interface |

| US5831855A (en) | 1996-09-12 | 1998-11-03 | Kinsman; Guy W. | Monitoring system for electrostatic powder painting industry |

| US5818736A (en) | 1996-10-01 | 1998-10-06 | Honeywell Inc. | System and method for simulating signal flow through a logic block pattern of a real time process control system |

| US5898860A (en) | 1996-10-01 | 1999-04-27 | Leibold; William Steven | System and method for automatically generating a control drawing for a real-time process control system |

| US5970430A (en) | 1996-10-04 | 1999-10-19 | Fisher Controls International, Inc. | Local device and process diagnostics in a process control network having distributed control functions |

| US5892939A (en) | 1996-10-07 | 1999-04-06 | Honeywell Inc. | Emulator for visual display object files and method of operation thereof |

| WO1998021651A1 (en) | 1996-11-14 | 1998-05-22 | Alcatel Usa Sourcing, L.P. | Generic software state machine and method of constructing dynamic objects for an application program |

| US6052130A (en) | 1996-11-20 | 2000-04-18 | International Business Machines Corporation | Data processing system and method for scaling a realistic object on a user interface |

| US5782330A (en) | 1996-12-20 | 1998-07-21 | Otis Elevator Company | Information display and control device for a passenger conveyor |

| US5980078A (en) | 1997-02-14 | 1999-11-09 | Fisher-Rosemount Systems, Inc. | Process control system including automatic sensing and automatic configuration of devices |

| US6948173B1 (en) | 1997-08-04 | 2005-09-20 | Fred Steven Isom | Method of sequencing computer controlled tasks based on the relative spatial location of task objects in a directional field |

| US6146143A (en) | 1997-04-10 | 2000-11-14 | Faac Incorporated | Dynamically controlled vehicle simulation system, and methods of constructing and utilizing same |

| US6477527B2 (en) | 1997-05-09 | 2002-11-05 | International Business Machines Corporation | System, method, and program for object building in queries over object views |

| KR100224379B1 (ko) | 1997-05-29 | 1999-10-15 | 박호군 | 공정 제어 알고리즘 생성 방법 |

| JP3330379B2 (ja) | 1997-06-23 | 2002-09-30 | マイクロエプシロン・メステクニク・ゲーエムベーハー・アンド・カンパニー・カーゲー | 処理をモニターし、制御し、及び整合する方法 |

| DE19732011A1 (de) | 1997-07-25 | 1999-01-28 | Abb Patent Gmbh | Verfahren zum ortstransparenten Austausch von Prozeßdaten |

| US6041171A (en) | 1997-08-11 | 2000-03-21 | Jervis B. Webb Company | Method and apparatus for modeling material handling systems |

| US5909916A (en) | 1997-09-17 | 1999-06-08 | General Motors Corporation | Method of making a catalytic converter |

| US5926177A (en) | 1997-10-17 | 1999-07-20 | International Business Machines Corporation | Providing multiple views in a model-view-controller architecture |

| US6292790B1 (en) | 1997-10-20 | 2001-09-18 | James E. Krahn | Apparatus for importing and exporting partially encrypted configuration data |

| US5950006A (en) | 1997-11-05 | 1999-09-07 | Control Technology Corporation | Object-oriented programmable controller |

| US6668257B1 (en) | 1997-11-06 | 2003-12-23 | International Business Machines Corporation | Migrating non-persistent objects when one or more of the superclass fields of the object are modified |

| US6209018B1 (en) | 1997-11-13 | 2001-03-27 | Sun Microsystems, Inc. | Service framework for a distributed object network system |

| US6138174A (en) | 1997-11-24 | 2000-10-24 | Rockwell Technologies, Llc | Industrial control system providing remote execution of graphical utility programs |

| JP3257509B2 (ja) | 1997-11-27 | 2002-02-18 | 東ソー株式会社 | 低シリカフォージャサイト型ゼオライトおよびその製造方法 |

| US6233586B1 (en) | 1998-04-01 | 2001-05-15 | International Business Machines Corp. | Federated searching of heterogeneous datastores using a federated query object |

| US6028998A (en) | 1998-04-03 | 2000-02-22 | Johnson Service Company | Application framework for constructing building automation systems |

| US6167316A (en) | 1998-04-03 | 2000-12-26 | Johnson Controls Technology Co. | Distributed object-oriented building automation system with reliable asynchronous communication |

| US6535122B1 (en) | 1998-05-01 | 2003-03-18 | Invensys Systems, Inc. | Method and apparatus for extending processing mask/filtering, and displaying alarm information for a hierarchically categorizing alarm monitoring system |

| US6161051A (en) | 1998-05-08 | 2000-12-12 | Rockwell Technologies, Llc | System, method and article of manufacture for utilizing external models for enterprise wide control |

| US6157864A (en) | 1998-05-08 | 2000-12-05 | Rockwell Technologies, Llc | System, method and article of manufacture for displaying an animated, realtime updated control sequence chart |

| US6396516B1 (en) | 1998-05-29 | 2002-05-28 | Plexus Systems, Llc | Graphical user interface shop floor control system |

| US6201996B1 (en) | 1998-05-29 | 2001-03-13 | Control Technology Corporationa | Object-oriented programmable industrial controller with distributed interface architecture |

| DE69921602T2 (de)* | 1998-07-21 | 2005-12-01 | Dofasco Inc., Hamilton | Auf einem multivariablen statistischen modell basierendes system zur darstellung des betriebs einer stranggiessanlage und detektion bevorstehender durchbrüche |

| JP2000050531A (ja) | 1998-07-24 | 2000-02-18 | Fuji Electric Co Ltd | 電力系統情報の表示方法 |

| US20010056362A1 (en) | 1998-07-29 | 2001-12-27 | Mike Hanagan | Modular, convergent customer care and billing system |

| US6362839B1 (en) | 1998-09-29 | 2002-03-26 | Rockwell Software Inc. | Method and apparatus for displaying mechanical emulation with graphical objects in an object oriented computing environment |

| US6442515B1 (en) | 1998-10-26 | 2002-08-27 | Invensys Systems, Inc. | Process model generation independent of application mode |

| US6442512B1 (en) | 1998-10-26 | 2002-08-27 | Invensys Systems, Inc. | Interactive process modeling system |

| WO2000026811A1 (en) | 1998-10-30 | 2000-05-11 | Kinko's Ventures, Inc. | Document self-verification and routing |

| US6546297B1 (en) | 1998-11-03 | 2003-04-08 | Robertshaw Controls Company | Distributed life cycle development tool for controls |

| US6760711B1 (en) | 1999-01-11 | 2004-07-06 | Microsoft Corporation | Merchant owned, ISP-hosted online stores with secure data store |

| US6480860B1 (en) | 1999-02-11 | 2002-11-12 | International Business Machines Corporation | Tagged markup language interface with document type definition to access data in object oriented database |

| US7640007B2 (en) | 1999-02-12 | 2009-12-29 | Fisher-Rosemount Systems, Inc. | Wireless handheld communicator in a process control environment |

| US6806847B2 (en) | 1999-02-12 | 2004-10-19 | Fisher-Rosemount Systems Inc. | Portable computer in a process control environment |

| US6289299B1 (en) | 1999-02-17 | 2001-09-11 | Westinghouse Savannah River Company | Systems and methods for interactive virtual reality process control and simulation |

| US6598052B1 (en) | 1999-02-19 | 2003-07-22 | Sun Microsystems, Inc. | Method and system for transforming a textual form of object-oriented database entries into an intermediate form configurable to populate an object-oriented database for sending to java program |

| US6774786B1 (en) | 2000-11-07 | 2004-08-10 | Fisher-Rosemount Systems, Inc. | Integrated alarm display in a process control network |

| US7206646B2 (en) | 1999-02-22 | 2007-04-17 | Fisher-Rosemount Systems, Inc. | Method and apparatus for performing a function in a plant using process performance monitoring with process equipment monitoring and control |

| US6298454B1 (en) | 1999-02-22 | 2001-10-02 | Fisher-Rosemount Systems, Inc. | Diagnostics in a process control system |

| US7562135B2 (en) | 2000-05-23 | 2009-07-14 | Fisher-Rosemount Systems, Inc. | Enhanced fieldbus device alerts in a process control system |

| US6633782B1 (en) | 1999-02-22 | 2003-10-14 | Fisher-Rosemount Systems, Inc. | Diagnostic expert in a process control system |

| JP3964568B2 (ja) | 1999-02-26 | 2007-08-22 | 東京電力株式会社 | 画像情報表示方法及び装置 |

| US6691280B1 (en) | 1999-03-08 | 2004-02-10 | Fisher-Rosemount Systems, Inc. | Use of uniform resource locators in process control system documentation |

| JP2000259228A (ja) | 1999-03-10 | 2000-09-22 | Toshiba Corp | 監視制御装置 |

| US6385496B1 (en) | 1999-03-12 | 2002-05-07 | Fisher-Rosemount Systems, Inc. | Indirect referencing in process control routines |

| US6510351B1 (en) | 1999-03-15 | 2003-01-21 | Fisher-Rosemount Systems, Inc. | Modifier function blocks in a process control system |

| US7257523B1 (en) | 1999-05-06 | 2007-08-14 | Fisher-Rosemount Systems, Inc. | Integrated distributed process control system functionality on a single computer |

| JP3650285B2 (ja) | 1999-06-08 | 2005-05-18 | 株式会社山武 | プラント管理装置 |

| US6788980B1 (en) | 1999-06-11 | 2004-09-07 | Invensys Systems, Inc. | Methods and apparatus for control using control devices that provide a virtual machine environment and that communicate via an IP network |

| US6515683B1 (en) | 1999-06-22 | 2003-02-04 | Siemens Energy And Automation | Autoconfiguring graphic interface for controllers having dynamic database structures |

| US6587108B1 (en) | 1999-07-01 | 2003-07-01 | Honeywell Inc. | Multivariable process matrix display and methods regarding same |

| US6522934B1 (en) | 1999-07-02 | 2003-02-18 | Fisher-Rosemount Systems, Inc. | Dynamic unit selection in a process control system |

| US6618630B1 (en) | 1999-07-08 | 2003-09-09 | Fisher-Rosemount Systems, Inc. | User interface that integrates a process control configuration system and a field device management system |

| US6415418B1 (en) | 1999-08-27 | 2002-07-02 | Honeywell Inc. | System and method for disseminating functional blocks to an on-line redundant controller |

| US6419846B1 (en)* | 1999-09-08 | 2002-07-16 | Advanced Micro Devices, Inc. | Determining endpoint in etching processes using principal components analysis of optical emission spectra |

| US6618745B2 (en) | 1999-09-10 | 2003-09-09 | Fisher Rosemount Systems, Inc. | Linking device in a process control system that allows the formation of a control loop having function blocks in a controller and in field devices |

| US6477435B1 (en) | 1999-09-24 | 2002-11-05 | Rockwell Software Inc. | Automated programming system for industrial control using area-model |

| US6850808B2 (en) | 1999-09-24 | 2005-02-01 | Rockwell Software Inc. | Method and system for developing a software program using compound templates |

| US6268853B1 (en) | 1999-09-30 | 2001-07-31 | Rockwell Technologies, L.L.C. | Data structure for use in enterprise controls |

| US6445963B1 (en) | 1999-10-04 | 2002-09-03 | Fisher Rosemount Systems, Inc. | Integrated advanced control blocks in process control systems |

| US6687698B1 (en) | 1999-10-18 | 2004-02-03 | Fisher Rosemount Systems, Inc. | Accessing and updating a configuration database from distributed physical locations within a process control system |

| US6711629B1 (en) | 1999-10-18 | 2004-03-23 | Fisher-Rosemount Systems, Inc. | Transparent support of remote I/O in a process control system |

| US6449624B1 (en) | 1999-10-18 | 2002-09-10 | Fisher-Rosemount Systems, Inc. | Version control and audit trail in a process control system |

| US6704737B1 (en) | 1999-10-18 | 2004-03-09 | Fisher-Rosemount Systems, Inc. | Accessing and updating a configuration database from distributed physical locations within a process control system |

| AU780753B2 (en) | 1999-12-14 | 2005-04-14 | International Business Machines Corporation | Client-server computing software architecture |

| JP2001195121A (ja) | 2000-01-13 | 2001-07-19 | Toshiba Corp | プラント監視制御装置の監視画面装置 |

| US6684385B1 (en) | 2000-01-14 | 2004-01-27 | Softwire Technology, Llc | Program object for use in generating application programs |

| US6810429B1 (en) | 2000-02-03 | 2004-10-26 | Mitsubishi Electric Research Laboratories, Inc. | Enterprise integration system |

| US6421571B1 (en) | 2000-02-29 | 2002-07-16 | Bently Nevada Corporation | Industrial plant asset management system: apparatus and method |

| WO2001067192A2 (en) | 2000-03-06 | 2001-09-13 | Siemens Technology-To-Business Center Llc | Programming automation by demonstration |

| US20020054149A1 (en) | 2000-03-10 | 2002-05-09 | Genise Ronald G. | System configuration editor with an iconic function sequencer |