JP2021084742A - Inventory planning device and inventory planning method - Google Patents

Inventory planning device and inventory planning methodDownload PDFInfo

- Publication number

- JP2021084742A JP2021084742AJP2019214005AJP2019214005AJP2021084742AJP 2021084742 AJP2021084742 AJP 2021084742AJP 2019214005 AJP2019214005 AJP 2019214005AJP 2019214005 AJP2019214005 AJP 2019214005AJP 2021084742 AJP2021084742 AJP 2021084742A

- Authority

- JP

- Japan

- Prior art keywords

- transportation

- inventory

- arrival

- base

- planning device

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Granted

Links

Images

Landscapes

- Management, Administration, Business Operations System, And Electronic Commerce (AREA)

Abstract

Translated fromJapaneseDescription

Translated fromJapanese本発明は、在庫計画装置及び在庫計画方法に関する。 The present invention relates to an inventory planning device and an inventory planning method.

従来、ある物量の拠点間の輸送所要時間は常に一定であるという前提のもと、物流計画における必要在庫量が立案されていた。 Conventionally, the required inventory amount in a distribution plan has been planned on the premise that the transportation time required for transportation between bases of a certain quantity is always constant.

本技術分野の背景技術として、国際公開第2017/217310号がある(特許文献1)。この公報には、「シミュレーション装置(1)のデータ入力部(11)は、製品の需要時および需要数量に関する需要情報と、各生産拠点の単位時間あたりの製品または部品の最大生産数量および必要な部品または資材を投入してから製品または部品の生産を完了するまでのリードタイムを含む拠点情報とを入力する。モデル定義部(13)は、データ管理部(12)が記憶する拠点情報および需要情報から、複数の生産拠点を連結した需要モデルおよび供給モデルを定義する。シミュレーション実行部(14)は、データ管理部(12)が記憶する需要モデルおよび供給モデルの定義データに基づいて、各生産拠点における製品または部品の在庫および生産数量、ならびに、各生産拠点における部品の需要時および需要数量を算出する。」と記載されている(要約参照)。 As a background technology in this technical field, there is International Publication No. 2017/217310 (Patent Document 1). In this publication, "The data input unit (11) of the simulation device (1) contains demand information regarding the demand time and demand quantity of the product, the maximum production quantity of the product or part per unit time of each production base, and the required quantity. Input the base information including the lead time from the input of the part or the material to the completion of the production of the product or the part. The model definition unit (13) is the base information and the demand stored in the data management unit (12). From the information, a demand model and a supply model in which a plurality of production bases are connected are defined. The simulation execution unit (14) bases each production based on the demand model and supply model definition data stored in the data management unit (12). Calculate the inventory and production quantity of products or parts at each production site, and the demand time and quantity of parts at each production site "(see summary).

物流計画の運用においては、渋滞などによる地点間の移動時間の増加や、使用可能な車両が不足して並行配送が出来ないなどの要因によって、輸送所要時間が物流計画における想定値に比べて増加することがある。 In the operation of the distribution plan, the transportation time will increase compared to the assumed value in the distribution plan due to factors such as an increase in travel time between points due to traffic jams and factors such as insufficient vehicles available for parallel delivery. I have something to do.

特許文献1に記載の技術は、ある物量の拠点間の輸送所要時間は常に一定であるとして必要在庫量を立案するため、立案した必要在庫量では納品遅延や欠品が発生するおそれがある。そこで、本発明の一態様は、ロバスト最適な必要在庫量を算出し、納品遅延や欠品の発生確率を所望の範囲内に収めることを目的とする。 In the technique described in

上記課題を解決するため、本発明の一態様は以下の構成を採用する。在庫計画装置であって、プロセッサとメモリとを有し、前記メモリは、発拠点から着拠点へ輸送される商品の前記着拠点、到着要求日、及び要求量を示す要求量情報と、前記発拠点から前記着拠点への輸送手段ごとの複数の実績輸送所要時間と、輸送所要時間に影響を与える要因の値と、を示す輸送所要時間情報と、を保持し、前記プロセッサは、前記輸送所要時間情報を参照して、前記輸送手段それぞれについて前記要因の値ごとに輸送所要時間の分布を生成し、前記生成した分布それぞれについて、前記発拠点から前記着拠点への輸送所要時間を示す1以上のパラメータ値を決定し、各分布から決定されたパラメータ値の組み合わせであるパターンを生成し、前記パターンが示すパラメータと、前記要求量情報が示す着拠点、到着要求日、及び要求量と、に基づいて、各パターンについて、前記商品それぞれの作業開始前の前記発拠点における在庫数であって、前記到着要求日までに前記要求量の商品を前記着拠点に輸送可能である在庫数、を必要在庫量として算出する。 In order to solve the above problems, one aspect of the present invention adopts the following configuration. It is an inventory planning device and has a processor and a memory, and the memory includes the arrival point, the arrival request date, and the request amount information indicating the request amount of the goods to be transported from the departure point to the arrival point, and the origination. The processor holds a plurality of actual transportation required times for each means of transportation from the base to the arrival base, and transportation required time information indicating the values of factors that influence the transportation required time, and the processor performs the transportation required. With reference to the time information, a distribution of transportation time required for each of the factors is generated for each of the transportation means, and for each of the generated distributions, one or more indicating the time required for transportation from the departure base to the arrival base. The parameter values of the above are determined, a pattern that is a combination of the parameter values determined from each distribution is generated, and the parameters indicated by the pattern and the arrival base, the arrival request date, and the required amount indicated by the required amount information are set to. Based on this, for each pattern, it is necessary to have the number of stocks at the departure base before the start of work for each of the products, and the stock quantity at which the required amount of goods can be transported to the arrival base by the arrival request date. Calculated as the amount of stock.

本発明の一態様によれば、ロバスト最適な必要在庫量を算出することができ、ひいては納品遅延や欠品の発生確率を所望の範囲内に収めることができる。上記した以外の課題、構成及び効果は、以下の実施例の説明によって明らかにされる。 According to one aspect of the present invention, the optimum required inventory amount for robustness can be calculated, and the probability of delivery delay and shortage can be kept within a desired range. Issues, configurations and effects other than those mentioned above will be clarified by the description of the following examples.

以下、本発明の実施形態を図面に基づいて詳細に説明する。本実施形態において、同一の構成には原則として同一の符号を付け、繰り返しの説明は省略する。なお、本実施形態は本発明を実現するための一例に過ぎず、本発明の技術的範囲を限定するものではないことに注意すべきである。 Hereinafter, embodiments of the present invention will be described in detail with reference to the drawings. In the present embodiment, in principle, the same components are designated by the same reference numerals, and the repeated description will be omitted. It should be noted that the present embodiment is merely an example for realizing the present invention and does not limit the technical scope of the present invention.

図1は、本実施例の在庫計画システムの構成例を示すブロック図である。在庫計画システムは、例えば、在庫計画装置1、客先POS(Point Of Sales)システム3、出庫管理システム4、輸送管理システム5を含む。 FIG. 1 is a block diagram showing a configuration example of the inventory planning system of this embodiment. The inventory planning system includes, for example, an

在庫計画装置1は、商品の在庫を計画及び管理するためのシステムであり、客先POSシステム3から送信された商品の発注を取り纏めて、各商品の要求日と要求量を生成し、実績輸送データを用いて、必要在庫量を計画し、納品遅延や欠品の発生確率を出力する。なお、納品遅延とは注文された商品が納期までに到着しないことを示し、欠品とは注文された要求量の全て又は一部を納品できないことを示す。また、必要在庫量とは、納品遅延や欠品が発生しない最小限の在庫量である。 The

本実施例の在庫計画装置1は、プロセッサ(例えばCPU)11、通信インターフェース12、入出力IF(インターフェース)3、及びメモリ14を有する計算機によって構成される。プロセッサ11、通信IF12、入出力IF13、及びメモリ14は、バスなどの通信手段によって相互にアクセス可能となるよう接続されている。 The

プロセッサ11は、メモリ14に格納されたプログラムを実行する演算装置である。プロセッサ11が、各種プログラムを実行することによって、在庫計画装置1の各種機能が実現される。 The processor 11 is an arithmetic unit that executes a program stored in the

なお、プロセッサ11がプログラムを実行して行う処理の一部又は全部を、他の演算デバイス(例えば、FPGA(Field−Programmable Gate Array)やASIC(Application Specific Integrated Circuit)等のハードウェア)が実行してもよい。 It should be noted that a part or all of the processing performed by the processor 11 by executing the program is executed by another arithmetic device (for example, hardware such as FPGA (Field-Programmable Gate Array) or ASIC (Application Specific Integrated Circuit)). You may.

メモリ14は、不揮発性の記憶素子であるROM及び揮発性の記憶デバイスであるRAMを含む。ROMは、不変のプログラム(例えば、BIOS)などを格納する。RAMは、DRAM(Dynamic Random Access Memory)のような高速かつ揮発性の記憶デバイスであり、プロセッサ11が実行するプログラム及びプログラムの実行時に使用されるデータ(例えば、在庫計画装置1に接続された補助記憶装置2から読み出されたデータ)を一時的に格納する。 The

プロセッサ11は、在庫計画部f1及び画面生成部f2を含む。例えば、プロセッサ11はメモリ14にロードされた在庫計画プログラムを実行することによって在庫計画部f1として機能する。在庫計画部f1は、輸送所要時間等の各種データに基づいて、必要在庫量を決定し、当該必要在庫量が確保されるときの納品遅延や欠品の発生確率を計算する。 The processor 11 includes an inventory planning unit f1 and a screen generation unit f2. For example, the processor 11 functions as the inventory planning unit f1 by executing the inventory planning program loaded in the

プロセッサ11は、メモリ14にロードされた画面生成プログラムを実行することによって、画面生成部f2として機能する。画面生成部f2は、在庫計画部f1が決定した必要在庫量と、在庫計画部f1が計算した納品遅延や欠品の発生確率と、をユーザが視認できるよう、画面に表示するためのデータを生成する。 The processor 11 functions as the screen generation unit f2 by executing the screen generation program loaded in the

通信インターフェース12は、所定のプロトコルに従って、他の装置との通信を制御するネットワークインターフェース装置である。入出力インターフェース13には、ディスプレイ装置20及びプリンタ(図示省略)などの出力装置、並びにキーボード21、マウス(図示省略)、及びタッチパネル(図示省略)などの入力装置が接続され、プログラムの実行結果をユーザが視認可能な形式で出力し、ユーザからの入力を受けるインターフェースである。 The

プロセッサ11が実行するプログラムは、リムーバブルメディア(CD−ROM、フラッシュメモリなど)又はネットワークを介してサーバに提供され、非一時的記憶媒体である不揮発性のメモリ14や補助記憶装置2に格納される。このため、在庫計画装置1は、ネットワークやリムーバブルメディアからデータを読み込むインターフェースを有するとよい。 The program executed by the processor 11 is provided to the server via removable media (CD-ROM, flash memory, etc.) or a network, and is stored in the non-temporary storage medium, the

在庫計画装置1は、物理的に一つの計算機上で、又は、論理的又は物理的に構成された複数の計算機上で構成される計算機システムであり、複数の物理的計算機資源上に構築された仮想計算機上で動作するものでもよい。 The

在庫計画装置1は、補助記憶装置2と接続されている。補助記憶装置2は、例えば、磁気記憶装置(HDD)、フラッシュメモリ(SSD)等の大容量かつ不揮発性の記憶デバイスを有し、プロセッサ11がプログラムの実行時に使用するデータを格納する。 The

例えば、補助記憶装置2は、在庫計画装置1が演算処理に使用するデータである、商品情報d1、拠点情報d2、輸送経路情報d3、車型情報d4、カレンダ情報d5、出庫作業情報d7、在庫情報d8、実績輸送データd9、要求量情報d10、変動要因情報d11、車両数計画情報d12、及び納品遅延・欠品発生確率上限値情報d13を保持する。 For example, the

また、補助記憶装置2は、在庫計画装置1が演算処理の結果として出力するデータである、変動分布情報d101、必要在庫量情報d102、納品遅延・欠品発生確率情報d103、出庫計画情報d104、輸送計画情報d105、及びコスト情報d106を保持する。なお、これらの情報の詳細については後述する。また、補助記憶装置2は、プロセッサ11が実行するプログラムをさらに保持してもよい。 Further, the

図1に示す構成では、在庫計画装置1とは別に補助記憶装置2が設けられているが、上記データを格納する不揮発性記憶デバイスである補助記憶装置2が在庫計画装置1内に設けられてもよいし、在庫計画装置1が上記データを保持するデータサーバに接続されていてもよい。 In the configuration shown in FIG. 1, an

在庫計画装置1は、通信IF12を介して、他のシステム(例えば、客先POSシステム3、出庫管理システム4、及び輸送管理システム5)と接続されている。在庫計画装置1は、演算結果を、客先POSシステム3、出庫管理システム4、及び輸送管理システム5に出力することができる。 The

客先POSシステム3は、販売店における商品の販売を管理するためのシステムであり、販売店から商品の発注を受け付ける。例えば、拠点情報d2、要求量情報d10、及び納品遅延・欠品発生確率上限値情報d13等が客先POSシステム3から得られる情報によって生成されてもよい。 The

出庫管理システム4は、工場や倉庫などの各拠点における商品の出庫を管理する。例えば、商品情報d1、カレンダ情報d5、及び出庫作業情報d7は、出庫管理システム4から得られる情報によって生成されてもよい。 The

輸送管理システム5は、輸送業者(例えば、海運会社)の輸送手段の運行を管理する。例えば、輸送経路情報d3、車型情報d4、実績輸送データd9、及び車両数計画情報d12等は、輸送管理システム5から得られる情報によって生成されてもよい。 The

図2は、商品情報d1の一例である。商品情報d1は、少なくとも、商品名を定義する商品名欄101を有する。また、商品情報d1は、商品の単位数量あたりの容積を示す単位容積欄102、商品の単位数量あたりの重量である単位重量欄(図示せず)などの、倉庫の保管能力に対する負荷を示す指標値を示すデータ項目を有してもよい。 FIG. 2 is an example of product information d1. The product information d1 has at least a

本例では容積の単位は立方メートルとしているが、リットルなど他の単位でもよい。また、商品情報d1は、納品遅延や欠品時のコスト単価欄103を有しても良い。また、商品情報d1は、冷蔵要否欄(図示せず)及びクレーン要否欄(図示せず)などの、保管先倉庫を限定する情報を示すデータ項目を有してもよい。 In this example, the unit of volume is cubic meters, but other units such as liters may be used. Further, the product information d1 may have a cost

図3は、拠点情報d2の一例である。拠点情報d2は、少なくとも、拠点名を定義する拠点名欄201を有する。さらに、拠点情報d2は、拠点から商品を出庫可能な期間を定義する出庫カレンダ名欄202を有してもよい。 FIG. 3 is an example of the base information d2. The base information d2 has at least a

さらに、拠点情報d2は、拠点の地理的な位置を表す住所欄203や、緯度・経度欄(図示せず)を有してもよい。また、拠点情報d2は、在庫保管容積上限欄204、在庫保管数量の上限欄(図示せず)、在庫保管重量の上限欄(図示せず)などの、倉庫の保管能力上限を示す指標値を示すデータ項目を有してもよい。なお、在庫保管容積上限欄204の値がnull値である場合、上限がないものとして扱われてもよいし、上限が不明であるとして扱われてもよい。 Further, the base information d2 may have an

本例では在庫保管容積の上限の単位は立方メートルとしているが、リットルなど他の単位でもよい。また、拠点情報d2は、単位期間あたりの最大入庫量欄(図示せず)及び単位期間あたりの最大出庫量欄(図示せず)などの、倉庫の最大作業能力を示す指標値を示すデータ項目を有してもよい。他にも、拠点情報d2は、冷蔵機能の有無欄(図示せず)及びクレーンの有無欄(図示せず)などの、商品毎の保管可否を判別に用いられる情報を示すデータ項目を有してもよい。 In this example, the upper limit unit of the inventory storage volume is cubic meters, but other units such as liters may be used. Further, the base information d2 is a data item indicating an index value indicating the maximum working capacity of the warehouse, such as a maximum warehousing amount column (not shown) and a maximum warehousing amount column (not shown) per unit period. May have. In addition, the base information d2 has data items such as a refrigerating function presence / absence column (not shown) and a crane presence / absence column (not shown), which indicate information used for determining whether or not each product can be stored. You may.

図4は、輸送経路情報d3の一例である。輸送経路情報d3は、少なくとも、発拠点名欄301及び着拠点名欄302と、を有する。発拠点名欄301は、出発地とする拠点の名称を保持する。着拠点名欄302は、到着地とする拠点の名称を保持する。 FIG. 4 is an example of the transportation route information d3. The transportation route information d3 has at least a departure

また、輸送経路情報d3は、発拠点を出発してから着拠点に到着するまでの輸送に要する時間を定義する輸送所要時間305欄や、その輸送に要するコストを定義する輸送単価欄306を含んでもよい。 Further, the transportation route information d3 includes a transportation required

輸送単価は、発拠点から着拠点までの輸送経路を用いて、商品1単位を輸送するために必要な輸送単価を示す。本例では輸送単価の単位を$/立方メートルとしているが、通貨単位を円など他の単位にしたり、立方メートルあたりではなくkgなどの重量あたりとしたり、1パレットあたりとしてもよい。また、輸送経路情報d3において、輸送単価欄306の代わりに輸送タリフ名欄(図示せず)のデータ項目が定義されることによって、別途、輸送タリフ名毎に輸送容積上限と輸送重量上限と輸送単価を定めて、階段状のタリフが設定されもよい。 The transportation unit price indicates the transportation unit price required to transport one unit of goods using the transportation route from the departure base to the arrival base. In this example, the unit of transportation unit price is $ / cubic meter, but the currency unit may be another unit such as yen, per weight such as kg instead of per cubic meter, or per pallet. Further, in the transportation route information d3, by defining the data item of the transportation tariff name column (not shown) instead of the transportation

また、輸送経路情報d3は、1輸送あたりの輸送単価や、コンテナ1本やトラック1台あたりの輸送単価などを用いて、別途、1輸送や1台で輸送可能な商品の量である、単位輸送あたりの最大輸送能力欄(図示せず)を含んでもよい。輸送経路情報d3単位期間あたりの最大輸送数欄(図示せず)及び単位期間あたりの最大台数欄(図示せず)を含んでもよい。本例では、輸送所要時間の単位は日としているが、分や時間や週など他の単位でもよい。 Further, the transportation route information d3 is a unit transportation, which is the amount of goods that can be separately transported by one transportation or one vehicle by using the transportation unit price per transportation, the transportation unit price per container or one truck, and the like. The maximum transport capacity column per unit (not shown) may be included. Transport route information d3 The maximum number of transports per unit period (not shown) and the maximum number of units per unit period (not shown) may be included. In this example, the unit of transportation time is day, but other units such as minutes, hours, and weeks may be used.

また、輸送経路情報d3は、輸送手段欄303を有していてもよい。輸送手段欄303は、船、飛行機、トラックなどといった輸送手段を示す情報を保持する。輸送経路情報d3は、後述する出発カレンダが定義する期間毎に情報を設定するために出発カレンダ名欄304を有してもよい。また、輸送経路情報d3は、商品毎に情報を設定するために商品名欄(図示せず)を有してもよい。 Further, the transportation route information d3 may have a transportation means

図5は、陸路の車型情報d4の一例である。車型情報d4は、車型名を定義する車型名欄401及び車の積載量上限を定義する積載量上限欄402を有する。積載量上限は、車1台あたりの積載量上限である。車型情報d4は、図示した重量上限に加えて又は代えて、容積上限(立方メートルなど)や数量上限(パレット数など)の情報を有してもよい。 FIG. 5 is an example of vehicle type information d4 on land. The vehicle type information d4 has a vehicle

また、車型情報d4は、車両変動費単価欄404を有してもよいこれにより、車型情報d4は、図4の輸送経路情報d3ように単位容積あたりの輸送単価ではなく、1台1日あたりなどの単価を設定することもできる。 Further, the vehicle type information d4 may have a vehicle variable cost

また、車型情報d4は、使用台数に比例する輸送固定費単価欄(図示せず、単位の例は[$/台])を有してもよく、輸送費が輸送固定費単価の総和として算出されてもよい。また、車型情報d4は、稼働時間上限を示す稼働時時間上限欄403を有してもよい。 Further, the vehicle type information d4 may have a transportation fixed cost unit price column (not shown, an example of the unit is [$ / unit]) proportional to the number of units used, and the transportation cost is calculated as the sum of the transportation fixed cost unit prices. May be done. Further, the vehicle type information d4 may have an operating time

なお、図示していないが、陸路のみならず、船及び飛行機等の各輸送機器それぞれに対応する車型情報d4が、さらに定義されていてもよい。例えば、船に対応する車型情報d4においては、船に搭載されるコンテナについて、積載量上限、稼働時間上限、及び車両変動費単価等が定義されている。 Although not shown, vehicle type information d4 corresponding to each transportation device such as a ship and an airplane may be further defined as well as the land route. For example, in the vehicle type information d4 corresponding to the ship, the load capacity upper limit, the operating time upper limit, the vehicle variable cost unit price, and the like are defined for the container mounted on the ship.

図6Aは、カレンダ情報d5に含まれる出庫カレンダ情報の一例である。出庫カレンダ情報d51は、拠点情報d2に含まれる出庫カレンダの名称である出庫カレンダ名欄511と、各出庫カレンダにおける1以上の出庫可能日を示す出庫可能日欄512と、を有する。なお、出庫カレンダ情報d51において、出庫カレンダそれぞれについて、出庫可能期間の開始日と終了日とが定義されていてもよい。 FIG. 6A is an example of the issue calendar information included in the calendar information d5. The issue calendar information d51 has an issue

図6Bは、カレンダ情報d5に含まれる出発カレンダ情報の一例である。出発カレンダ情報d52は、輸送経路情報d3に含まれる出発カレンダの名称である出発カレンダ名欄521と、出発カレンダそれぞれにおける1以上の出発可能日を示す出発可能日欄522と、を有する。なお、出発カレンダ情報d52において、出発カレンダそれぞれについて、出発可能期間の開始日と終了日とが定義されていてもよい。 FIG. 6B is an example of departure calendar information included in calendar information d5. The departure calendar information d52 has a departure

図7は、出庫作業情報d7の一例である。出庫作業情報d7は、少なくとも、拠点名を示す拠点名欄701と作業単価を示す作業単価欄703と、を有する。作業単価欄703は、拠点から商品を出庫するときにかかる作業単価を示す。本例の単位は$/個としたが、通貨単位は円などでもいいし、1個あたりではなくロットあたりやパレットあたりでもよい。 FIG. 7 is an example of the delivery work information d7. The delivery work information d7 has at least a

また、出庫作業情報d7は、商品名欄702を有してもよく、これにより拠点と商品の組合せ毎に作業単価を定義することができる。出庫作業情報d7は、作業カレンダで指定した期間毎に作業単価を設定するために、作業カレンダ欄(図示せず)を有してしてもよい。 Further, the delivery work information d7 may have a

また、出庫作業情報d7は、設備を使って作業する場合の1個あたりの作業負荷を定義して別途、設備毎に、1日あたりの作業負荷上限などを定義するために、設備名欄(図示せず)と個あたり作業負荷欄(図示せず)とを有してもよい。 Further, in the delivery work information d7, in order to define the workload per piece when working using the equipment and separately define the upper limit of the work load per day for each equipment, the equipment name column ( It may have (not shown) and a workload column (not shown) per piece.

図8は、在庫情報d8の一例である。在庫情報d8は、少なくとも、商品名を示す商品名欄802と、各商品の在庫単価を示す在庫単価欄803と、を有する。在庫単価欄803は、商品を在庫するときに単位期間あたりにかかる在庫単価を示す。 FIG. 8 is an example of inventory information d8. The inventory information d8 has at least a

本例の単位は$/(個・日)としたが、通貨単位は円などでもいいし、1個あたりではなくロットあたりやパレットあたり、日あたりではなく週当たりなどでもよい。また、在庫情報d8は、拠点と商品の組合せ毎に設定するために、拠点名欄801を有してもよい。さらに、在庫情報d8は、後述する出庫計画による出庫が開始する前の商品の在庫量である初期在庫量を示す初期在庫量欄804を有してもよい。 The unit of this example is $ / (pieces / day), but the currency unit may be yen or the like, not per piece but per lot or pallet, and not per day but per week. Further, the inventory information d8 may have a

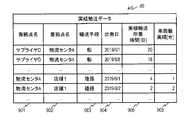

図9は、実績輸送データd9の一例である。実績輸送データd9は、発拠点を示す発拠点名欄901と、着拠点を示す着拠点名欄902を有する。また、実績輸送データd9は、輸送手段を示す輸送手段欄903と、出発日を示す出発日欄904と、を有する。 FIG. 9 is an example of the actual transportation data d9. The actual transportation data d9 has a departure

また、実績輸送データd9は、出発日欄904が示す出発日に輸送が行われるときの、実績の輸送所要時間を示す実績輸送所要時間欄905と、輸送手段が陸路である場合におけるそのときの車両数を示す車両数実績欄906と、を有する。複数台の車両が利用された場合における実績輸送所要時間は、例えば、当該複数台の車両のうち最初の車両が輸送を開始してから最後の車両が輸送を終了するまでの時間であってもよいし、当該複数台の車両それぞれの輸送を開始してから終了するまでの時間の平均値であってもよい。 Further, the actual transportation data d9 includes the actual

図10は、要求量情報d10の一例である。要求量情報d10は、到着要求日を示す到着要求日欄1001と、着拠点を示す着拠点名欄1002と、商品名を示す商品名欄1003と、商品の要求量を示す要求量欄1004と、を有する。つまり、要求量情報d10は、いつまでに、どの着拠点に、どの商品について、いくつの要求量が指定されているかを示す。 FIG. 10 is an example of the required amount information d10. The request amount information d10 includes an arrival

図11は、変動要因情報d11の一例である。変動要因情報d11は、変動するデータの名称を定義する変動データ名欄1101と、変動するデータの変動要因のうち予測可能な要因を定義する予測可能要因欄1102と、を有する。図11の例では、変動データである輸送所要時間の変動要因のうち、予測可能な要因として車両数を指定されているが、さらに曜日等が指定されてもよい。 FIG. 11 is an example of variable factor information d11. The variable factor information d11 has a variable

図12は、車両数計画情報d12の一例である。車両数計画情報d12は、発拠点名を示す発拠点名欄1201と、着拠点名を示す着拠点名欄1202と、輸送手段を示す輸送手段欄1203と、を有する。車両数計画情報d12は、出発日欄1204と、出発日毎に予測された使用可能な車両数上限を示す使用可能車両数上限欄1205と、を含む。 FIG. 12 is an example of vehicle number planning information d12. The vehicle number planning information d12 has a departure

図13は、納品遅延・欠品発生確率上限値情報d13の一例である。納品遅延・欠品発生確率上限値情報d13は、商品名を示す商品名欄1301と、納品遅延・欠品発生確率上限値欄1302と、を有する。納品遅延・欠品発生確率上限値欄1302は、商品毎に、許容可能な納品遅延又は欠品の発生確率の上限値を保持する。 FIG. 13 is an example of the delivery delay / shortage occurrence probability upper limit value information d13. The delivery delay / shortage occurrence probability upper limit value information d13 has a

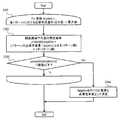

図14は、在庫計画処理の一例を示すフローチャートである。まず、在庫計画部f1は、実績輸送データd9を参照して、発拠点名と着拠点名と輸送手段とからなる組み合わせそれぞれについて、輸送所要時間の変動分布(即ちヒストグラム)を生成する(S101)。 FIG. 14 is a flowchart showing an example of inventory planning processing. First, the inventory planning unit f1 refers to the actual transportation data d9 and generates a fluctuation distribution (that is, a histogram) of the transportation required time for each combination consisting of the departure base name, the arrival base name, and the transportation means (S101). ..

例えば、図9の実績輸送データd9の例において、発拠点であるサプライヤDから着拠点である物流センタAまで船で輸送する輸送経路について、各出発日の実績の輸送所要時間データが得られている場合は、当該輸送経路における輸送所要時間の変動分布は、例えば図15Aのようになる。 For example, in the example of the actual transportation data d9 of FIG. 9, the actual transportation time data of each departure date is obtained for the transportation route to be transported by ship from the supplier D, which is the departure base, to the distribution center A, which is the arrival base. If so, the fluctuation distribution of the transportation time required in the transportation route is as shown in FIG. 15A, for example.

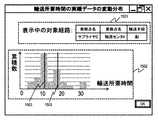

図15Aは、輸送所要時間の変動分布を表示する画面の一例である。画面生成部f2は、発拠点と着拠点と輸送手段との組み合わせ(以下、この組み合わせを輸送経路とも呼ぶ)を対象輸送経路表示領域1501に表示し、生成された輸送所要時間の変動分布を変動分布表示領域1502に表示する。 FIG. 15A is an example of a screen displaying the fluctuation distribution of the transportation time required. The screen generation unit f2 displays the combination of the departure base, the arrival base, and the transportation means in the target transportation route display area 1501 (hereinafter, this combination is also referred to as a transportation route), and fluctuates the fluctuation distribution of the generated transportation time. It is displayed in the

また、対象の輸送経路における輸送所要時間等について、変動要因情報d11において予測可能要因データが登録されている場合は、在庫計画部f1は、当該予測可能要因データの値毎に、変動分布をクラスタリングすることで、予測可能な要因による変動を除外し、予測不可能な要因の変動分布のみを抽出できる。なお、複数の予測可能要因がある場合には、在庫計画部f1は、当該複数の予測可能要因の値の組み合わせそれぞれについて変動分布をクラスタリングする。 Further, when predictable factor data is registered in the fluctuation factor information d11 regarding the transportation time required in the target transportation route, the inventory planning unit f1 clusters the fluctuation distribution for each value of the predictable factor data. By doing so, it is possible to exclude fluctuations due to predictable factors and extract only fluctuation distributions due to unpredictable factors. When there are a plurality of predictable factors, the inventory planning unit f1 clusters the fluctuation distribution for each combination of the values of the plurality of predictable factors.

例えば、図9の実績輸送データd9の例において、物流センタAから店舗1まで陸路で輸送する輸送経路については、各出発日の実績輸送所要時間に加えて、図11の変動要因情報d11における予測可能要因である車両数実績も得られている。 For example, in the example of the actual transportation data d9 of FIG. 9, for the transportation route to be transported by land from the distribution center A to the

そのため、在庫計画部f1は、実績輸送データd9の実績輸送所要時間を、実績車両数毎にクラスタリングし、車両数毎に輸送所要時間の変動分布を生成する。この変動分布は、例えば図15Bのようになる。 Therefore, the inventory planning unit f1 clusters the actual transportation required time of the actual transportation data d9 for each actual number of vehicles, and generates a fluctuation distribution of the transportation required time for each number of vehicles. This fluctuation distribution is as shown in FIG. 15B, for example.

図15Bは、予測可能要因によってクラスタリングされた輸送所要時間の変動分布を表示する画面の一例である。画面生成部f2は、輸送経路を対象輸送経路表示領域1511に表示し、クラスタリング前の輸送所要時間の変動分布をクラスタリング前変動分布表示領域1512に表示し、クラスタリング後の各クラスタの輸送所要時間の変動分布をクラスタリング後変動分布表示領域1513に表示する。 FIG. 15B is an example of a screen displaying a variation distribution of transportation time clustered by predictable factors. The screen generation unit f2 displays the transportation route in the target transportation

なお、図15A及び図15Bの表示画面において利用者が輸送経路を選択するためのプルダウン等が表示されてもよく、画面生成部f2は選択された輸送経路に対応する変動分布を表示する。 A pull-down or the like for the user to select a transportation route may be displayed on the display screens of FIGS. 15A and 15B, and the screen generation unit f2 displays the fluctuation distribution corresponding to the selected transportation route.

なお、他にも、図示されていないが、図11の変動要因情報d11の予測可能要因のデータとして曜日も指定されている場合は、実績の輸送所要時間データを、実績の車両数と、出発日の曜日の組合せ毎にクラスタリングして、車両数と曜日の組合せ毎に変動分布を求めてもよい。 In addition, although not shown, when the day of the week is also specified as the data of the predictable factor of the variable factor information d11 in FIG. 11, the actual transportation time data is used as the actual number of vehicles and the departure. The fluctuation distribution may be obtained for each combination of the number of vehicles and the day of the week by clustering for each combination of days of the week.

図14の説明に戻る。次に、在庫計画部f1は、生成した変動分布に基づき、複数パターンのパラメータ値の組み合わせを生成する(S102)。具体的には、在庫計画部f1は、例えば、パラメータとして、複数のサンプル値を生成する。 Returning to the description of FIG. Next, the inventory planning unit f1 generates a combination of parameter values of a plurality of patterns based on the generated fluctuation distribution (S102). Specifically, the inventory planning unit f1 generates a plurality of sample values as parameters, for example.

例えば、図15Aの例において、在庫計画部f1は、変動分布に基づいて、例えば、輸送所要時間が短い場合と、長い場合と、における2通りの輸送所要時間サンプルについて必要在庫量を見積る場合は、例えば累積数に応じて図15A輸送所要時間の2つのサンプル値1503を決定する。つまり、在庫計画部f1は、所望の輸送所要時間サンプル数(例えば在庫計画装置1の利用者又は管理者等によって予め定められている)と同じ数のサンプル値を生成する。 For example, in the example of FIG. 15A, when the inventory planning unit f1 estimates the required inventory amount for two types of transportation required time samples, for example, when the transportation required time is short and when it is long, based on the fluctuation distribution. For example, two

なお、図15Bのようにクラスタリングされた変動分布が生成された場合には、各変動分布に対して、サンプル値を生成する。また、各輸送経路(又は各変動分布)に対する輸送所要時間サンプル数は、同じであってもよいし、異なってもよい。 When clustered fluctuation distributions are generated as shown in FIG. 15B, sample values are generated for each fluctuation distribution. Further, the number of samples required for transportation for each transportation route (or each fluctuation distribution) may be the same or different.

例えば、15Aの例で累積数合計がnであるとすると、在庫計画部f1は、当該輸送経路について輸送所要時間が小さいものから順に累積数が1〜floor(n/2)までの分布における中央値と、累積数がfloor(n/2)+1〜nまでの分布における中央値をそれぞれサンプル値として決定する。 For example, assuming that the total cumulative number is n in the example of 15A, the inventory planning unit f1 is centered in the distribution of the cumulative number from 1 to floor (n / 2) in order from the one with the smallest transportation time for the transportation route. The value and the median value in the distribution in which the cumulative number is floor (n / 2) + 1 to n are determined as sample values.

同様に、例えば、ある輸送経路について輸送所要時間が短い順にN通りの輸送所要時間サンプルが要求されている場合には、在庫計画部f1は、当該輸送経路の輸送所要時間を短い順に並べてN個のグループに分割し(各グループの構成要素は、1〜floor(n/N)番目、floor(n/N)+1〜floor(2n/N)番目,・・・,floor((N−1)*n/N)+1〜n番目となる)、各グループの中央値をそれぞれサンプル値に決定する。ここで、floorは床関数であり、小数点以下の切り捨て(即ちfloor(x)はx以下の最大の整数)を意味する。 Similarly, for example, when N different transportation time samples are requested for a certain transportation route in ascending order of transportation time, the inventory planning unit f1 arranges N transportation time samples of the transportation route in ascending order. (The components of each group are 1st floor (n / N) th, floor (n / N) + 1st floor (2n / N) th, ..., floor ((N-1)). * N / N) + 1st to nth), determine the median value of each group as the sample value. Here, floor is a floor function, which means truncation after the decimal point (that is, floor (x) is the largest integer after x).

また、ある輸送経路について輸送所要時間サンプルが要求されていてもよい。この場合、在庫計画部f1は、図15Bに示すように、例えば、各変動分布の中央値をサンプル値1504に決定する。なお、上記したサンプル値の生成方法において中央値という記載の一部又は全部が、平均値又はモード等のような分布を代表する任意の統計値に置換されてもよい。 In addition, a transportation time sample may be required for a certain transportation route. In this case, the inventory planning unit f1 determines, for example, the median value of each fluctuation distribution to the sample value 1504, as shown in FIG. 15B. In addition, in the above-mentioned method for generating a sample value, a part or all of the description of the median value may be replaced with an arbitrary statistical value representing a distribution such as an average value or a mode.

在庫計画部f1は、以上のようにして、パラメータのサンプル値を全ての変動分布に対して生成することができる。さらに、輸送経路と予測可能要因の値とサンプル値と、からなるパターン要素を生成する。さらに、在庫計画部f1は、全ての変動分布を含むようなパターン要素の全ての組み合わせを全パターン生成し(但し、変動分布がクラスタリングされなかった経路におけるサンプル値のみが異なるパターン要素は同じパターンには含めない)、生成した各パターンに一意にパターン番号を付与する。 As described above, the inventory planning unit f1 can generate sample values of parameters for all fluctuation distributions. Furthermore, a pattern element consisting of a transportation route, a value of a predictable factor, and a sample value is generated. Further, the inventory planning unit f1 generates all combinations of pattern elements including all fluctuation distributions (however, pattern elements different only in sample values in the route in which the fluctuation distributions are not clustered have the same pattern. Is not included), and a pattern number is uniquely assigned to each generated pattern.

在庫計画部f1は、各パターンについて、パターン番号、輸送経路、及びパラメータ値(サンプル値)、並び予測可能要因によってクラスタリングされた変動分布については当該予測可能要因の値を、変動分布情報d101に格納する。 The inventory planning unit f1 stores the pattern number, the transportation route, the parameter value (sample value), and the value of the predictable factor for the fluctuation distribution clustered by the line predictable factor in the fluctuation distribution information d101 for each pattern. To do.

以下のパターンの生成例について説明する。例えば、図15Aでは、発拠点がサプライヤD、着拠点が物流センタA、輸送手段が船である輸送経路Xに対して、変動分布はクラスタリングされておらず、大きいサンプル値aと小さいサンプル値bが算出されたため、パターン要素1=(輸送経路X,予測可能要因なし,サンプル値a)とパターン要素2=(輸送経路X,予測可能要因なし,サンプル値b)とが生成される。 An example of generating the following pattern will be described. For example, in FIG. 15A, the fluctuation distribution is not clustered for the transportation route X where the departure base is the supplier D, the arrival base is the distribution center A, and the transportation means is a ship, and the large sample value a and the small sample value b are not clustered. Is calculated,

また、例えば、図15Bでは、発拠点が物流センタA、着拠点が店舗1、輸送手段が陸路である輸送経路Yに対して、変動分布が車両数1と車両数2とでクラスタリングされ、車両数1の変動分布に対して1つのサンプル値cが、車両数2の変動分布に対して1つのサンプル値c’が、算出されたため、パターン要素3=(輸送経路Y,車両数1,サンプル値c)とパターン要素4=(輸送経路Y,車両数2,サンプル値c’)とが生成される。 Further, for example, in FIG. 15B, the fluctuation distribution is clustered by the number of

そして、在庫計画部f1は、クラスタリングされなかった同じ変動分布から生成されたパターン要素1とパターン要素2を同時に含まない、かつ全ての変動分布を含むような、パターン要素の全ての組み合わせを生成する。つまり、在庫計画部f1は、パターン1=(パターン要素1,パターン要素3,パターン要素4)、及びパターン2=(パターン要素2,パターン要素3,パターン要素4)を生成する。 Then, the inventory planning unit f1 generates all combinations of pattern elements such that the

なお、在庫計画部f1は、クラスタリングされなかった同じ変動分布から生成されたパターン要素を含まないものの、少なくとも1つの変動分布を含むようにパターン要素を組み合わせてパターンを生成してもよい。この場合、在庫計画部f1は、パターン1及びパターン2に加えて、パターン3=(パターン要素1,パターン要素3)、パターン4=(パターン要素1,パターン要素4)、パターン5=(パターン要素2,パターン要素3)、パターン6=(パターン要素2,パターン要素4)、パターン7=(パターン要素3,パターン要素4)、パターン8=(パターン要素1)、パターン9=(パターン要素2)、パターン10=(パターン要素3)、パターン11=(パターン要素4)を生成する。 Although the inventory planning unit f1 does not include the pattern elements generated from the same fluctuation distribution that has not been clustered, the inventory planning unit f1 may generate a pattern by combining the pattern elements so as to include at least one fluctuation distribution. In this case, in addition to the

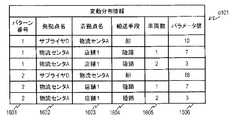

図16は、変動分布情報d101の一例である。変動分布情報d101は、パターン番号を示すパターン番号欄1601と、輸送経路における発拠点名を示す発拠点名欄1602と、輸送経路における着拠点名を示す着拠点名欄1603と、輸送経路における輸送手段を示す輸送手段欄1604と、を有する。 FIG. 16 is an example of the fluctuation distribution information d101. The fluctuation distribution information d101 includes a

さらに、変動分布情報d101は、予測可能要因である車両数を示す車両数欄1605と、パラメータ値(サンプル値)を示すパラメータ値欄1606と、を有する。図16の例では、予測可能要因が車両数だけである例を示しているが、他の予測可能要因があれば、変動分布情報d101は当該他の予測可能要因の値を示す欄を含む。図16の例では、変動分布情報d101は、前述したパターン1とパターン2との情報を保持しており、予測可能要因である計画車両数に応じて、異なるパラメータ値が格納されている。 Further, the fluctuation distribution information d101 has a

図14の説明に戻る。次に、在庫計画部f1は、生成した各パターンについて以下のステップS104の処理を実行する(S103)。まず、在庫計画部f1は、当該パターンのパラメータ値の組合せを用いて、コスト最小となる出庫計画と輸送計画と必要在庫量とを、納品遅延と欠品とが発生しないように決定する(S104)。 Returning to the description of FIG. Next, the inventory planning unit f1 executes the process of the following step S104 for each generated pattern (S103). First, the inventory planning unit f1 determines the delivery plan, the transportation plan, and the required inventory amount, which minimize the cost, by using the combination of the parameter values of the pattern so that the delivery delay and the shortage do not occur (S104). ).

在庫計画部f1は、ステップS104において、要求量情報d10が示す到着基準日までに要求量情報d10が示す要求量の商品を納品できるように、かつコスト最小となる出庫計画と輸送計画を立案する。 In step S104, the inventory planning unit f1 formulates a delivery plan and a transportation plan so that the required quantity of goods indicated by the required quantity information d10 can be delivered by the arrival reference date indicated by the required quantity information d10, and the cost is minimized. ..

このとき、在庫計画部f1は、例えば、物流センタAから店舗1まで陸路で輸送する輸送経路については、図12の車両数計画情報d12を参照して、各出発日の計画車両数に応じて、輸送所要時間のパラメータ値を選択する。 At this time, the inventory planning unit f1 refers to, for example, the vehicle number planning information d12 of FIG. 12 for the transportation route to be transported by land from the distribution center A to the

例えば、在庫計画部f1は、図16のパターン番号が1であるパターンについてステップS104の処理を実行している場合、計画車両数が1台の2019/10/1に出発する輸送計画を立案する場合は、輸送所要時間のパラメータ値として、車両数1に対応する7を設定する。ステップS104における、コスト最小となる出庫計画と輸送計画の立案処理の詳細については、図17を用いて後述する。 For example, when the process of step S104 is executed for the pattern whose pattern number is 1 in FIG. 16, the inventory planning unit f1 formulates a transportation plan in which the planned number of vehicles departs on October 1, 2019. In this case, 7 corresponding to the number of

このように、在庫計画部f1は、立案した出庫計画と輸送計画に従ったときに、納品遅延や欠品が発生しない最小限の在庫量である必要在庫量を決定することができる。 In this way, the inventory planning unit f1 can determine the required inventory amount, which is the minimum inventory amount that does not cause delivery delays or shortages, when the drafted delivery plan and transportation plan are followed.

在庫計画部f1は、各出庫計画及び各輸送計画における発拠点と商品との組み合わせについて、ステップS106の処理を実行する(S105)。在庫計画部f1は、ステップS103の結果から得られる、必要在庫量の発生確率分布に基づいて、納品遅延や欠品の発生確率が、入力された納品遅延や欠品の発生確率の上限値を下回るときの最小の必要在庫量を、ロバスト最適な必要在庫量として出力する(S106)。ステップS106の詳細は、図18を用いて後述する。 The inventory planning unit f1 executes the process of step S106 for the combination of the departure base and the product in each delivery plan and each transportation plan (S105). The inventory planning unit f1 sets the upper limit value of the input delivery delay or shortage occurrence probability as the delivery delay or shortage occurrence probability based on the occurrence probability distribution of the required inventory amount obtained from the result of step S103. The minimum required inventory amount when the value falls below is output as the robust optimum required inventory amount (S106). Details of step S106 will be described later with reference to FIG.

最後に、画面生成部f2は、表示データを生成する(S107)。生成されたデータは、入出力インターフェース13から出力されディスプレイ装置20に表示される。 Finally, the screen generation unit f2 generates display data (S107). The generated data is output from the input /

図17は、ステップS104における、コスト最小となる出庫計画と輸送計画の立案処理の一例を示すフローチャートである。まず在庫計画部f1は、要求量情報d10が示す注文(即ち要求量情報d10のレコード)を読み出し、各商品の全通りの出庫順序と全通りの輸送順序を生成する。さらに、在庫計画部f1は、生成した各出庫順序と各輸送順序との組み合わせそれぞれについて、各時点における必要在庫量を算出する。 FIG. 17 is a flowchart showing an example of a delivery plan and a transportation plan planning process that minimizes the cost in step S104. First, the inventory planning unit f1 reads the order indicated by the required quantity information d10 (that is, the record of the required quantity information d10), and generates all the shipping orders and all the transportation orders of each product. Further, the inventory planning unit f1 calculates the required inventory amount at each time point for each combination of each generated delivery order and each transportation order.

これにより、在庫計画部f1は、生成した出庫順序と生成した輸送順序と生成した必要在庫量との全組合せを生成する(S201)。なお、在庫計画部f1は、要求量情報d10が示す到着要求日が早い商品から順に出庫する出庫順序のみを生成してもよいし、到着要求日が早い商品から順に輸送する輸送順序のみを生成してもよい。 As a result, the inventory planning unit f1 generates all combinations of the generated delivery order, the generated transportation order, and the generated required inventory amount (S201). In addition, the inventory planning unit f1 may generate only the delivery order in which the goods with the earliest arrival request date indicated by the request quantity information d10 are issued in order, or only the transportation order in which the goods with the earliest arrival request date are transported in order. You may.

なお、在庫計画部f1は、出庫作業情報d7を参照して、各注文が示す商品の発拠点を特定して、特定した発拠点から商品を輸送する順序を生成する。また、在庫計画部f1は、発拠点から回収した商品を要求量情報d10が示す着拠点に輸送する順序を生成する。なお、在庫計画部f1は、要求量情報d10が示す商品の要求量に商品情報d1が示す単位容積を掛けた容積を算出し、車型情報d4の積載量上限を参照して、1つの車両、船、又は飛行機等に複数の商品が1度に搭載可能である場合には、輸送順序において複数の商品を同時に輸送できる(即ち輸送順序において当該複数の商品が同一の順位となる)ものとする。 In addition, the inventory planning unit f1 specifies the origin of the product indicated by each order with reference to the delivery work information d7, and generates the order of transporting the product from the specified origin. In addition, the inventory planning unit f1 generates an order for transporting the goods collected from the departure base to the arrival base indicated by the required quantity information d10. The inventory planning unit f1 calculates the volume obtained by multiplying the required quantity of the product indicated by the required quantity information d10 by the unit volume indicated by the product information d1, and refers to the upper limit of the load capacity of the vehicle type information d4 to obtain one vehicle. When a plurality of products can be loaded on a ship or an airplane at one time, the plurality of products can be transported at the same time in the transportation order (that is, the multiple products have the same order in the transportation order). ..

なお、在庫計画部f1は、出庫順序と輸送順序との組み合わせについて、予め与えられた作業開始日と、車両数計画情報d12が示す出発日と、変動分布情報d101が示すパラメータ値(即ち輸送所要時間のサンプル値)と、から当該出庫順序における各商品の発拠点からの出庫日、当該輸送順序における輸送日程、及び各商品の着拠点への納品日を決定することができる。これにより、在庫計画部f1は、出庫順序と輸送順序との組み合わせについて、出庫計画と輸送計画を生成することができる。 The inventory planning unit f1 has a work start date given in advance, a departure date indicated by the vehicle number planning information d12, and a parameter value indicated by the fluctuation distribution information d101 (that is, transportation required) for the combination of the delivery order and the transportation order. From (sample value of time), it is possible to determine the delivery date of each product from the departure base in the delivery order, the transportation schedule in the transportation order, and the delivery date of each product to the arrival base. As a result, the inventory planning unit f1 can generate a goods issue plan and a transportation plan for the combination of the goods issue order and the transportation order.

また、在庫計画部f1は、例えば、以下のようにして各時点における必要在庫量を算出する。在庫計画部f1は、出庫計画と輸送計画の組み合わせにおいて、各拠点の各時点の各商品における、入庫量(t)=Σ上流(発拠点)からの経路iによる輸送到着量(t)と、出庫量(t)=出庫計画で決めた出庫量(t)と、在庫量(t)=在庫量(t−1)+入庫量(t)―出庫量(t)と、を算出する。但しtは時点を示す変数であり、在庫量(0)=初期在庫量である。 Further, the inventory planning unit f1 calculates the required inventory amount at each time point as follows, for example. In the combination of the delivery plan and the transportation plan, the inventory planning unit f1 determines that the amount of goods received (t) = the amount of arrival of goods (t) by the route i from the upstream (departure point) of Σ at each time point of each base. The issue amount (t) = the issue amount (t) determined in the issue plan and the inventory amount (t) = inventory amount (t-1) + receipt amount (t) -delivery amount (t) are calculated. However, t is a variable indicating a time point, and the inventory amount (0) = the initial inventory amount.

在庫計画部f1は、在庫量(t)をt=0(計画初日)からT(計画最終日)まで、出庫計画と輸送計画と基準計画量の組合せに基づいて順に算出するときに、在庫量(t)が必要在庫量(t)を下回った時点で、上流に発注量(t)=必要在庫量(t)−在庫量(t)だけ発注するよう必要在庫量(t)を決定する。但し、各拠点における各商品の在庫量(t)がゼロを下回るような出庫はできないため、そのような場合には、欠品又は在庫が入り次第納品(納品遅延)することとなる。従って、在庫計画部f1は、欠品又は納品遅延が発生しないように必要在庫量(t)を選択すればよい。 The inventory planning unit f1 calculates the inventory amount (t) in order from t = 0 (first day of planning) to T (last day of planning) based on the combination of the goods issue plan, the transportation plan, and the standard planned amount. When (t) falls below the required inventory amount (t), the required inventory amount (t) is determined so that the order amount (t) = required inventory amount (t) -inventory amount (t) is ordered upstream. However, since it is not possible to issue goods in which the inventory amount (t) of each product at each base is less than zero, in such a case, delivery (delivery delay) will occur as soon as there is a shortage or inventory. Therefore, the inventory planning unit f1 may select the required inventory amount (t) so that a shortage or a delivery delay does not occur.

在庫計画部f1は、ステップS201で生成した組合せそれぞれについて、ステップS203とステップS204の処理を実行する(S202)。 The inventory planning unit f1 executes the processes of steps S203 and S204 for each of the combinations generated in step S201 (S202).

在庫計画部f1は、ステップS202で選択した1つの組合せについて、その組合せに含まれる出庫計画と輸送計画と必要在庫量は、入力した条件を全て満たすかどうかをチェックする(S203)。 For one combination selected in step S202, the inventory planning unit f1 checks whether the delivery plan, the transportation plan, and the required inventory amount included in the combination satisfy all the input conditions (S203).

具体的には、例えば、拠点情報d2において、拠点の在庫保管容積の上限が与えられている場合には、計画対象の期間の全時点において、その拠点の在庫容積の合計が、上限以下でなければならない。また、例えば、車両数計画情報d12における使用可能な車両数上限が与えられている場合には、その計画日において、使用する車両数が当該上限以下でなければならない。 Specifically, for example, in the base information d2, when the upper limit of the inventory storage volume of the base is given, the total inventory volume of the base must be less than or equal to the upper limit at all points of the planned period. Must be. Further, for example, when the upper limit of the number of vehicles that can be used in the vehicle number planning information d12 is given, the number of vehicles to be used must be equal to or less than the upper limit on the planning date.

在庫計画部f1は、組合せに含まれる出庫計画と輸送計画と必要在庫量とが入力条件を全て満たすと判定した場合(S203:Yes)、立案した出庫計画を出庫計画情報d104に記録し、出庫計画の合計コストをコスト情報d106に記録し、出庫計画における必要在庫量を必要在庫量情報d102に記録する。在庫計画部f1は、組合せに含まれる出庫計画と輸送計画と必要在庫量とが満たさない入力条件があると判定した場合(S203:No)、ステップS202に戻り次の組み合わせを選択する。なお、在庫計画部f1は、ステップS201で生成された全ての組み合わせが満たさない入力条件があると判定した場合(S203:No)、エラーを出力する。 When the inventory planning unit f1 determines that the delivery plan, the transportation plan, and the required inventory amount included in the combination satisfy all the input conditions (S203: Yes), the inventory planning unit f1 records the drafted delivery plan in the delivery plan information d104 and issues the goods. The total cost of the plan is recorded in the cost information d106, and the required inventory amount in the delivery plan is recorded in the required inventory amount information d102. When the inventory planning unit f1 determines that there is an input condition that does not satisfy the delivery plan, the transportation plan, and the required inventory amount included in the combination (S203: No), it returns to step S202 and selects the next combination. The inventory planning unit f1 outputs an error when it is determined that there is an input condition that does not satisfy all the combinations generated in step S201 (S203: No).

ステップS203及びステップS204のループが終了すると、在庫計画部f1は、例えば、合計コストが最小の出庫計画、輸送計画、及び必要在庫量を出力し(S205)、図17の処理が終了する。なお、在庫計画部f1は、例えば、合計コストが小さい順に所定数の出庫計画、輸送計画、及び必要在庫量を出力してもよいし、合計コストが所定値以下の出庫計画、輸送計画、及び必要在庫量を出力してもよい。 When the loop of step S203 and step S204 ends, the inventory planning unit f1 outputs, for example, the delivery plan, the transportation plan, and the required inventory amount having the minimum total cost (S205), and the process of FIG. 17 ends. The inventory planning unit f1 may output a predetermined number of delivery plans, transportation plans, and required inventory amounts in ascending order of total cost, and the delivery plans, transportation plans, and transportation plans whose total cost is equal to or less than a predetermined value. The required inventory amount may be output.

なお、出庫計画は、各商品における、発拠点、数量、発拠点からの出庫日、並びに各商品の輸送に使用される輸送手段及びその台数等を含む。また、在庫計画部f1は、着拠点及び着拠点への納品日を含む輸送日程を輸送計画情報d105に、さらに記録してもよい。なお、合計コストは、例えば以下の式によって定義される。 The delivery plan includes the departure base, quantity, delivery date from the departure base, the means of transportation used for transporting each product, and the number of each product. Further, the inventory planning unit f1 may further record the transportation schedule including the arrival base and the delivery date to the arrival base in the transportation plan information d105. The total cost is defined by, for example, the following formula.

合計コスト=出庫作業コスト+在庫コスト+輸送コスト+納品遅延や欠品のコスト・・・(式1) Total cost = shipping work cost + inventory cost + transportation cost + delivery delay and shortage cost ... (Equation 1)

ここで、式2から式5における、Iは出庫計画に含まれる商品全体の集合、Sは出庫計画に含まれる拠点全体の集合、Tは最初の商品が発拠点から出庫されてから最後の商品が着拠点へ納品されるまでの時間全体の集合、Vが出庫計画に使用される車両全体の集合である。 Here, in

ここで、上記した例では、在庫計画部f1が出庫順序と輸送順序の全組合せを生成してコスト最小な出庫計画と輸送計画とを探索する方法を示したが、このような方法に限定されるものではなく、在庫計画部f1は、例えば混合整数計画法等の数理最適化手法により、合計コストが最小となるよう、前述の入力条件下で、出庫計画と輸送計画とを立案してもよい。 Here, in the above example, the inventory planning unit f1 has shown a method of generating all combinations of the shipping order and the transportation order to search for the shipping plan and the transportation plan having the lowest cost, but the method is limited to such a method. However, the inventory planning unit f1 may formulate a delivery plan and a transportation plan under the above-mentioned input conditions so that the total cost is minimized by a mathematical optimization method such as a mixed integer planning method. Good.

また、ステップS104では在庫計画部f1は、コスト最小の出庫計画と輸送計画を立案しているが、例えば、要求量情報d10に従い、入力された要求日までに要求量の商品を納品でき、かつ要求日が早い順に製品を出庫して輸送する出庫計画と輸送計画や、欠品数が最も少ない出庫計画と輸送計画を生成してもよい。 Further, in step S104, the inventory planning unit f1 formulates a delivery plan and a transportation plan with the minimum cost. For example, according to the request amount information d10, the required amount of goods can be delivered by the input request date, and the required amount of goods can be delivered. You may generate a shipping plan and a shipping plan for shipping and transporting products in the order of earliest request date, or a shipping plan and a shipping plan with the least number of shortages.

また、図15及び図16では、物流センタAから店舗1への陸路について1つの輸送経路のみについて輸送所要時間が設定される例を示したが、例えば物流センタAから複数の店舗に、店舗間を巡回してルート配送する場合などにおいては、在庫計画部f1は、店舗間の輸送所要時間についても同様に変動分布を求めて複数のパラメータ値を求めてパターン生成することで、ルート配送を含む出庫計画と輸送計画を立案することができる。 Further, FIGS. 15 and 16 show an example in which the required transportation time is set for only one transportation route for the land route from the distribution center A to the

図18は、ステップS106における、ロバスト最適な必要在庫量の出力処理の一例である。まず、在庫計画部f1は、各パターンについて、ステップS105で選択された商品と拠点との組み合わせにおける必要在庫量の最小値から最大値までの値をとり得る変数targetInvの値を設定して、ステップS302とステップS303の処理を繰返す(S301)。具体的には、例えば、在庫計画部f1は、最初のステップS301において、targetInvの値を最小値に設定し、次回以降のステップS301においてtargetInvの値を1ずつ加算し、最大値を超えたらループを終了する。 FIG. 18 is an example of output processing of the robust optimum required inventory amount in step S106. First, the inventory planning unit f1 sets the value of the variable targetInv that can take a value from the minimum value to the maximum value of the required inventory amount in the combination of the product and the base selected in step S105 for each pattern, and steps. The processing of S302 and step S303 is repeated (S301). Specifically, for example, the inventory planning unit f1 sets the value of targetInv to the minimum value in the first step S301, adds the value of targetInv by 1 in the next and subsequent steps S301, and loops when the maximum value is exceeded. To finish.

まず、在庫計画部f1は、必要在庫量をtargetInvの値としたときの納品遅延や欠品の発生確率probability(targetInv)を、以下の式を用いて算出する(S302)。 First, the inventory planning unit f1 calculates the probability of delivery delay and shortage occurrence probability (targetInv) when the required inventory amount is set to the value of targetInv by using the following formula (S302).

probability(targetInv)=(パターンの必要在庫量 > targetInv となるパターン数)÷(全パターン数)・・・(式6) probability (targetInv) = (required inventory of patterns> number of patterns for targetInv) ÷ (total number of patterns) ・ ・ ・ (Equation 6)

例えば、4パターンにおける当該拠点における当該商品の必要在庫量が、それぞれ、10、10、11、12と算出された場合は、必要在庫量が10のときの納品遅延や欠品の発生確率probability(10)は、全パターン数が4であり、10より大きい必要在庫量のパターン数が2であるため、2÷4=50%である。 For example, when the required inventory amount of the product at the base in the four patterns is calculated as 10, 10, 11, 12 respectively, the delivery delay or the shortage occurrence probability probability (when the required inventory amount is 10) In 10), the total number of patterns is 4, and the number of patterns of the required inventory amount larger than 10 is 2, so 2/4 = 50%.

次に、在庫計画部f1は、式6を用いて計算した発生確率probability(targetInv)が、納品遅延・欠品発生確率上限値情報d13が示す納品遅延・欠品発生確率の上限値以下であるかどうかをチェックする(S303)。当該発生確率probability(targetInv)が上限値以下であれば(303:Yes)、そのときのtargetInvをロバスト最適な必要在庫量として決定し(S304)、パターンと拠点と商品との組み合わせについて決定した必要在庫量を必要在庫量情報d102に格納して、図18の処理を終了する。 Next, in the inventory planning unit f1, the occurrence probability probability (targetInv) calculated using the equation 6 is equal to or less than the upper limit of the delivery delay / shortage occurrence probability indicated by the delivery delay / shortage occurrence probability upper limit information d13. Check whether or not (S303). If the probability of occurrence (targetInv) is less than or equal to the upper limit (303: Yes), the targetInv at that time must be determined as the optimal required inventory amount for robustness (S304), and the combination of the pattern, the base, and the product must be determined. The inventory amount is stored in the required inventory amount information d102, and the process of FIG. 18 is completed.

当該発生確率probability(targetInv)が上限値を超えていれば(303:No)、在庫計画部f1は、ステップS302に戻って、targetInvの値をインクリメントする。なお、必要在庫量の最大値に対して、当該発生確率probability(targetInv)が上限値を超えていれば(303:No)、在庫計画部f1は、エラーを出力する。 If the occurrence probability probability (targetInv) exceeds the upper limit value (303: No), the inventory planning unit f1 returns to step S302 and increments the value of targetInv. If the occurrence probability probability (targetInv) exceeds the upper limit value with respect to the maximum value of the required inventory amount (303: No), the inventory planning unit f1 outputs an error.

図19は、ステップS107で出力される、出庫計画と輸送計画を表示する画面の一例である。画面生成部f2は、上記した演算結果、必要在庫量情報d102、納品遅延・欠品発生確率情報d103、出庫計画情報d104、輸送計画情報d105、及びコスト情報d106に基づいて、表示データを生成する。 FIG. 19 is an example of a screen for displaying the delivery plan and the transportation plan, which is output in step S107. The screen generation unit f2 generates display data based on the above calculation result, the required stock amount information d102, the delivery delay / shortage occurrence probability information d103, the delivery plan information d104, the transportation plan information d105, and the cost information d106. ..

画面生成部f2は、例えば、ステップS304で決定された各拠点の各商品のロバスト最適な必要在庫量を必要在庫量表示領域1901に表示する。また、画面生成部f2は、ロバスト最適化結果の詳細として必要在庫量に対する納品遅延や欠品の発生確率を示すグラフや、発生確率の上限値に対するロバスト最適値を、ロバスト最適化結果表示領域1902に表示する The screen generation unit f2 displays, for example, the robust optimum required inventory amount of each product of each base determined in step S304 in the required inventory

また、画面生成部f2は、最適化前の実績と最適化後のコストとをコスト比較表示領域1903に表示する。画面生成部f2は、ロバスト最適化された必要在庫量を満たす出庫計画のガントチャートを出庫計画表示領域1904に表示し、ロバスト最適化された必要在庫量を満たす輸送計画のガントチャートを輸送計画表示領域1905に表示する。また、出力画面は「他の計画案を表示」ボタンを含んでもよい、当該ボタンが選択されると、例えば、合計コストが次点の候補案が表示される。 Further, the screen generation unit f2 displays the actual result before optimization and the cost after optimization in the cost

以上のように、本実施例の在庫計画装置1は、輸送所要時間の変動要因を、使用可能な車両数などの予測可能要因と、渋滞などの予測不可能要因に切り分け、予測可能要因の値毎に輸送所要時間の変動分布を生成し、生成した変動分布に基づいて必要在庫量を立案することで、輸送所要時間が変動しても納品遅延や欠品の発生確率が許容範囲内に収まるような、ロバスト最適な必要在庫量を立案することができる。 As described above, the

以上、本発明は前述した実施例に限定されるものではなく、添付した特許請求の範囲の趣旨内における様々な変形例及び同等の構成が含まれる。例えば、前述した実施例は本発明を分かりやすく説明するために詳細に説明したものであり、必ずしも説明した全ての構成を備えるものに本発明は限定されない。また、ある実施例の構成の一部を他の実施例の構成に置き換えてもよい。また、ある実施例の構成に他の実施例の構成を加えてもよい。また、各実施例の構成の一部について、他の構成の追加・削除・置換をしてもよい。 As described above, the present invention is not limited to the above-mentioned examples, and includes various modifications and equivalent configurations within the scope of the attached claims. For example, the above-described examples have been described in detail in order to explain the present invention in an easy-to-understand manner, and the present invention is not necessarily limited to those having all the described configurations. Further, a part of the configuration of one embodiment may be replaced with the configuration of another embodiment. Further, the configuration of another embodiment may be added to the configuration of one embodiment. In addition, other configurations may be added / deleted / replaced with respect to a part of the configurations of each embodiment.

また、前述した各構成、機能、処理部、処理手段等は、それらの一部又は全部を、例えば集積回路で設計する等により、ハードウェアで実現してもよく、プロセッサがそれぞれの機能を実現するプログラムを解釈し実行することにより、ソフトウェアで実現してもよい。 Further, each of the above-described configurations, functions, processing units, processing means, etc. may be realized by hardware by designing a part or all of them by, for example, an integrated circuit, and the processor realizes each function. It may be realized by software by interpreting and executing the program to be executed.

各機能を実現するプログラム、テーブル、ファイル等の情報は、メモリ、ハードディスク、SSD(Solid State Drive)等の記憶装置、又は、ICカード、SDカード、DVD等の記録媒体に格納することができる。 Information such as programs, tables, and files that realize each function can be stored in a memory, a hard disk, a storage device such as an SSD (Solid State Drive), or a recording medium such as an IC card, an SD card, or a DVD.

また、制御線や情報線は説明上必要と考えられるものを示しており、実装上必要な全ての制御線や情報線を示しているとは限らない。実際には、ほとんど全ての構成が相互に接続されていると考えてよい。 In addition, the control lines and information lines indicate those that are considered necessary for explanation, and do not necessarily indicate all the control lines and information lines necessary for implementation. In practice, it can be considered that almost all configurations are interconnected.

1 在庫計画装置、2 補助記憶装置、11 プロセッサ、13 入出力IF、14メモリ、d1 商品情報、d2 拠点情報、d3 輸送経路情報、d4 車型情報、d5 カレンダ情報、d7 出庫作業情報、d8 在庫情報、d9 実績輸送データ、d10 要求量情報、d11 変動要因情報、d12 車両数計画情報、d13 納品遅延・結果発生確率上限値情報、f1 在庫計画部、f2 画面生成部 1 inventory planning device, 2 auxiliary storage device, 11 processor, 13 input / output IF, 14 memory, d1 product information, d2 base information, d3 transportation route information, d4 vehicle type information, d5 calendar information, d7 shipping work information, d8 inventory information , D9 Actual transportation data, d10 Request amount information, d11 Fluctuation factor information, d12 Vehicle number planning information, d13 Delivery delay / result occurrence probability upper limit information, f1 inventory planning unit, f2 screen generation unit

Claims (12)

Translated fromJapaneseプロセッサとメモリとを有し、

前記メモリは、

発拠点から着拠点へ輸送される商品の前記着拠点、到着要求日、及び要求量を示す要求量情報と、

前記発拠点から前記着拠点への輸送手段ごとの複数の実績輸送所要時間と、輸送所要時間に影響を与える要因の値と、を示す輸送所要時間情報と、を保持し、

前記プロセッサは、

前記輸送所要時間情報を参照して、前記輸送手段それぞれについて前記要因の値ごとに輸送所要時間の分布を生成し、

前記生成した分布それぞれについて、前記発拠点から前記着拠点への輸送所要時間を示す1以上のパラメータ値を決定し、

各分布から決定されたパラメータ値の組み合わせであるパターンを生成し、

前記パターンが示すパラメータと、前記要求量情報が示す着拠点、到着要求日、及び要求量と、に基づいて、各パターンについて、前記商品それぞれの作業開始前の前記発拠点における在庫数であって、前記到着要求日までに前記要求量の商品を前記着拠点に輸送可能である在庫数、を必要在庫量として算出する、在庫計画装置。It is an inventory planning device

It has a processor and memory,

The memory is

The required amount information indicating the arrival point, arrival request date, and required amount of the goods transported from the departure point to the arrival point, and

Holds a plurality of actual transportation time required for each means of transportation from the departure base to the arrival base, and transportation time information indicating the values of factors that affect the transportation time.

The processor

With reference to the transportation time information, a distribution of transportation time is generated for each value of the factor for each of the transportation means.

For each of the generated distributions, one or more parameter values indicating the time required for transportation from the departure base to the arrival base are determined.

Generate a pattern that is a combination of parameter values determined from each distribution

Based on the parameters indicated by the pattern and the arrival base, arrival request date, and required amount indicated by the required amount information, each pattern is the number of inventories at the departure base before the start of work for each of the products. An inventory planning device that calculates, as a required inventory amount, the number of inventories that can transport the required amount of goods to the arrival base by the arrival request date.

前記プロセッサは、各パターンにおける前記発拠点と前記商品との組み合わせのそれぞれについて、前記必要在庫量に基づいて、各パターンでの納品遅延又は欠品の発生確率を算出する、在庫計画装置。The inventory planning device according to claim 1.

The processor is an inventory planning device that calculates the probability of delivery delay or shortage in each pattern based on the required inventory amount for each combination of the origin and the product in each pattern.

前記プロセッサは、前記算出した納品遅延又は欠品の発生確率が所定の上限値を下回るパターンを抽出し、前記抽出したパターンの必要在庫量のうち、最小の必要在庫量を出力する、在庫計画装置。The inventory planning device according to claim 2.

The processor extracts a pattern in which the calculated delivery delay or shortage occurrence probability is less than a predetermined upper limit value, and outputs the minimum required inventory amount among the required inventory amount of the extracted pattern. ..

前記プロセッサは、

前記要求量情報を参照して出庫順序と輸送順序とからなる組み合わせを生成し、

前記輸送順序が示す発拠点及び着拠点ごとの輸送所要時間から変動分布を前記分布として生成し、前記生成した変動分布に基づいてパラメータ値を決定し、前記決定したパラメータ値を適用して輸送所要時間を予測し、

前記予測した輸送所要時間に基づいて、前記必要在庫量を算出する、在庫計画装置。The inventory planning device according to claim 1.

The processor

With reference to the required quantity information, a combination consisting of the shipping order and the shipping order is generated.

A fluctuation distribution is generated as the distribution from the transportation time required for each departure base and arrival base indicated by the transportation order, parameter values are determined based on the generated fluctuation distribution, and the determined parameter values are applied to transport requirements. Predict time,

An inventory planning device that calculates the required inventory amount based on the predicted transportation time.

前記プロセッサは、前記到着要求日が早い商品から順に出庫及び輸送を行うよう、前記出庫順序及び前記輸送順序を決定する、在庫計画装置。The inventory planning device according to claim 4.

The processor is an inventory planning device that determines the delivery order and the transportation order so that the goods with the earliest arrival request date are delivered and transported in order.

前記メモリは、前記発拠点及び前記着拠点における在庫保管可能上限を示す保管上限情報を保持し、

前記プロセッサは、

前記出庫順序と、前記輸送順序と、前記予測した輸送所要時間と、に基づいて、各商品が前記発拠点から出庫される日時を示す出庫計画と、各商品が輸送される日時及び前記着拠点へ到着する日時を示す輸送計画と、を生成し、

前記発拠点及び前記着拠点における在庫量が、前記在庫保管可能上限以下となるように、前記出庫計画及び前記輸送計画を生成する、在庫計画装置。The inventory planning device according to claim 4.

The memory holds storage upper limit information indicating an inventory storage upper limit at the departure base and the arrival base.

The processor

Based on the delivery order, the transportation order, and the predicted transportation time, a delivery plan indicating the date and time when each product is delivered from the departure base, the date and time when each product is transported, and the arrival base. Generate a shipping plan that shows the date and time of arrival at

An inventory planning device that generates the delivery plan and the transportation plan so that the inventory amount at the departure base and the arrival base is equal to or less than the inventory storage upper limit.

前記メモリは、出庫作業に係るコスト及び前記輸送手段に係るコストに関するコストを示すコスト情報を保持し、

前記プロセッサは、

前記出庫順序と、前記輸送順序と、前記予測した輸送所要時間と、に基づいて、各商品が前記発拠点から出庫される日時を示す出庫計画と、各商品が輸送される日時及び前記着拠点へ到着する日時を示す輸送計画と、を生成し、

前記コスト情報を参照して、前記出庫計画及び前記輸送計画の日程に基づいて、出庫作業に係るコスト及び前記輸送手段に係るコストを算出する、在庫計画装置。The inventory planning device according to claim 4.

The memory holds cost information indicating the cost related to the warehousing work and the cost related to the transportation means.

The processor

Based on the delivery order, the transportation order, and the predicted transportation time, a delivery plan indicating the date and time when each product is delivered from the departure base, the date and time when each product is transported, and the arrival base. Generate a shipping plan that shows the date and time of arrival at

An inventory planning device that calculates the cost related to the shipping work and the cost related to the transportation means based on the delivery plan and the schedule of the transportation plan with reference to the cost information.

前記プロセッサは、前記算出した出庫作業に係るコストと前記輸送手段に係るコストとの和が最小となる出庫計画及び輸送計画を出力する、在庫計画装置。The inventory planning device according to claim 7.

The processor is an inventory planning device that outputs a delivery plan and a transportation plan that minimizes the sum of the calculated cost related to the delivery work and the cost related to the transportation means.

前記プロセッサは、

前記出庫順序と、前記輸送順序と、前記予測した輸送所要時間と、に基づいて、各商品が前記発拠点から出庫される日時を示す出庫計画と、各商品が輸送される日時及び前記着拠点へ到着する日時を示す輸送計画と、を生成し、

前記出庫計画及び前記輸送計画を、使用する車両数が、予め定められた使用可能な車両数の上限値以下となるように生成することを特徴とする在庫計画装置。The inventory planning device according to claim 4.

The processor

Based on the delivery order, the transportation order, and the predicted transportation time, a delivery plan indicating the date and time when each product is delivered from the departure base, the date and time when each product is transported, and the arrival base. Generate a shipping plan that shows the date and time of arrival at

An inventory planning device for generating the delivery plan and the transportation plan so that the number of vehicles used is equal to or less than a predetermined upper limit value of the number of usable vehicles.

前記要因は、使用可能な輸送機器数である、在庫計画装置。The inventory planning device according to claim 1.

The factor is the number of transport devices that can be used, which is an inventory planning device.

前記要因は、輸送作業が行われる曜日である、在庫計画装置。The inventory planning device according to claim 1.

The factor is the inventory planning device, which is the day of the week when the transportation work is performed.

前記在庫計画装置は、

発拠点から着拠点へ輸送される商品の前記着拠点、到着要求日、及び要求量を示す要求量情報と、

前記発拠点から前記着拠点への輸送手段ごとの複数の実績輸送所要時間と、輸送所要時間に影響を与える要因の値と、を示す輸送所要時間情報と、を保持し、

前記方法は、

前記在庫計画装置が、前記輸送所要時間情報を参照して、前記輸送手段それぞれについて前記要因の値ごとに輸送所要時間の分布を生成し、

前記在庫計画装置が、前記生成した分布それぞれについて、前記発拠点から前記着拠点への輸送所要時間を示す1以上のパラメータ値を決定し、

前記在庫計画装置が、各分布から決定されたパラメータ値の組み合わせであるパターンを生成し、

前記在庫計画装置が、前記パターンが示すパラメータと、前記要求量情報が示す着拠点、到着要求日、及び要求量と、に基づいて、各パターンについて、前記商品それぞれの作業開始前の前記発拠点における在庫数であって、前記到着要求日までに前記要求量の商品を前記着拠点に輸送可能である在庫数、を必要在庫量として算出する、方法。The inventory planning device is a method of making an inventory plan,

The inventory planning device is

The required amount information indicating the arrival point, arrival request date, and required amount of the goods transported from the departure point to the arrival point, and

Holds a plurality of actual transportation time required for each means of transportation from the departure base to the arrival base, and transportation time information indicating the values of factors that affect the transportation time.

The method is

With reference to the transportation time information, the inventory planning device generates a distribution of transportation time for each of the transportation means for each value of the factor.

The inventory planning device determines one or more parameter values indicating the time required for transportation from the departure base to the arrival base for each of the generated distributions.

The inventory planning device generates a pattern that is a combination of parameter values determined from each distribution.

Based on the parameters indicated by the pattern and the arrival base, arrival request date, and required amount indicated by the required quantity information, the inventory planning device has the starting base before the start of work for each of the products for each pattern. A method of calculating as a required inventory amount, which is the number of inventories in the above, and the number of inventories in which the required amount of goods can be transported to the arrival base by the arrival request date.

Priority Applications (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2019214005AJP7249265B2 (en) | 2019-11-27 | 2019-11-27 | Inventory planning device and inventory planning method |

Applications Claiming Priority (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2019214005AJP7249265B2 (en) | 2019-11-27 | 2019-11-27 | Inventory planning device and inventory planning method |

Publications (2)

| Publication Number | Publication Date |

|---|---|

| JP2021084742Atrue JP2021084742A (en) | 2021-06-03 |

| JP7249265B2 JP7249265B2 (en) | 2023-03-30 |

Family

ID=76086820

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP2019214005AActiveJP7249265B2 (en) | 2019-11-27 | 2019-11-27 | Inventory planning device and inventory planning method |

Country Status (1)

| Country | Link |

|---|---|

| JP (1) | JP7249265B2 (en) |

Cited By (1)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| CN117172806A (en)* | 2023-09-27 | 2023-12-05 | 滨州邦维信息科技有限公司 | Non-identification multi-source batch mixable product tracing method, device and equipment |

Citations (5)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP2009208933A (en)* | 2008-03-05 | 2009-09-17 | National Univ Corp Shizuoka Univ | Physical distribution planning system, physical distribution planning method, and physical distribution planning program |

| JP2013234035A (en)* | 2012-05-08 | 2013-11-21 | Mitsubishi Electric Corp | Stock management device, stock management method and program |

| JP2018073200A (en)* | 2016-10-31 | 2018-05-10 | 新日鐵住金株式会社 | Safety stock determination device, method and program |

| JP2020181282A (en)* | 2019-04-24 | 2020-11-05 | 株式会社日立製作所 | Transportation planning equipment, transportation planning system, and transportation planning method |

| JP2022085264A (en)* | 2020-11-27 | 2022-06-08 | 株式会社日立物流 | Inventory planning system and inventory planning method |

- 2019

- 2019-11-27JPJP2019214005Apatent/JP7249265B2/enactiveActive

Patent Citations (5)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP2009208933A (en)* | 2008-03-05 | 2009-09-17 | National Univ Corp Shizuoka Univ | Physical distribution planning system, physical distribution planning method, and physical distribution planning program |

| JP2013234035A (en)* | 2012-05-08 | 2013-11-21 | Mitsubishi Electric Corp | Stock management device, stock management method and program |

| JP2018073200A (en)* | 2016-10-31 | 2018-05-10 | 新日鐵住金株式会社 | Safety stock determination device, method and program |

| JP2020181282A (en)* | 2019-04-24 | 2020-11-05 | 株式会社日立製作所 | Transportation planning equipment, transportation planning system, and transportation planning method |

| JP2022085264A (en)* | 2020-11-27 | 2022-06-08 | 株式会社日立物流 | Inventory planning system and inventory planning method |

Cited By (1)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| CN117172806A (en)* | 2023-09-27 | 2023-12-05 | 滨州邦维信息科技有限公司 | Non-identification multi-source batch mixable product tracing method, device and equipment |

Also Published As

| Publication number | Publication date |

|---|---|

| JP7249265B2 (en) | 2023-03-30 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| CN110414880B (en) | Inventory management device, inventory management method, and storage medium | |

| JP6031184B2 (en) | Supply group determination support device and supply group determination support program | |

| TWI486885B (en) | Efficient inventory management for providing distinct service qualities for multiple demand groups | |

| US20120323633A1 (en) | Supply chain management solution | |

| CN112749829B (en) | Transportation plan generation device and transportation plan generation method | |

| JP2018063598A (en) | Business support system and business support method | |

| US20060277086A1 (en) | System and method for optimization-based production capability planning | |

| CN118076967A (en) | Demand model based on optimized tree ensemble | |

| JP6158938B2 (en) | Distribution base location plan calculation device and program | |

| CN111639784B (en) | Inventory management method and related device | |

| JP7249265B2 (en) | Inventory planning device and inventory planning method | |

| CN113762842B (en) | Warehouse scheduling method, server and system | |

| US11036516B2 (en) | Parallel distributed processing control system, program, and parallel distributed processing control method | |

| JP7579121B2 (en) | Inventory planning system and inventory planning method | |

| JP6333150B2 (en) | Supply / demand adjustment apparatus and supply / demand condition aggregation method | |

| JPWO2017013800A1 (en) | Transportation cost calculation system and transportation cost calculation method | |

| US11393050B2 (en) | Resource accommodation device, schedule management device, and resource accommodation system | |

| CN113762582B (en) | Data processing method and device for determining return quantity based on inventory simulation | |

| JP2005029368A (en) | Stock management system and stock management method | |

| JP2020126509A (en) | Production-and-transport planning system and production-and-transport planning method | |

| JP2000348016A (en) | Inventory replenishment method by safety stock ratio | |

| CN115470959A (en) | Supply chain inventory optimization method and device, computer equipment and storage medium | |

| JP2021121887A (en) | Information processing device, processing method and program | |

| JP2023154789A (en) | Inventory supply planing method and inventory supply planing system | |

| JP2002073752A (en) | Order forecasting system, order management system and production management system |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| A621 | Written request for application examination | Free format text:JAPANESE INTERMEDIATE CODE: A621 Effective date:20220411 | |

| TRDD | Decision of grant or rejection written | ||

| A977 | Report on retrieval | Free format text:JAPANESE INTERMEDIATE CODE: A971007 Effective date:20230228 | |

| A01 | Written decision to grant a patent or to grant a registration (utility model) | Free format text:JAPANESE INTERMEDIATE CODE: A01 Effective date:20230307 | |

| A61 | First payment of annual fees (during grant procedure) | Free format text:JAPANESE INTERMEDIATE CODE: A61 Effective date:20230317 | |

| R150 | Certificate of patent or registration of utility model | Ref document number:7249265 Country of ref document:JP Free format text:JAPANESE INTERMEDIATE CODE: R150 | |

| S533 | Written request for registration of change of name | Free format text:JAPANESE INTERMEDIATE CODE: R313533 | |

| R350 | Written notification of registration of transfer | Free format text:JAPANESE INTERMEDIATE CODE: R350 | |

| S111 | Request for change of ownership or part of ownership | Free format text:JAPANESE INTERMEDIATE CODE: R313111 | |

| S533 | Written request for registration of change of name | Free format text:JAPANESE INTERMEDIATE CODE: R313533 | |

| R350 | Written notification of registration of transfer | Free format text:JAPANESE INTERMEDIATE CODE: R350 |