JP2016113696A - Manufacturing method of aluminum matrix composite material and aluminum matrix composite material manufactured by the same - Google Patents

Manufacturing method of aluminum matrix composite material and aluminum matrix composite material manufactured by the sameDownload PDFInfo

- Publication number

- JP2016113696A JP2016113696AJP2015151839AJP2015151839AJP2016113696AJP 2016113696 AJP2016113696 AJP 2016113696AJP 2015151839 AJP2015151839 AJP 2015151839AJP 2015151839 AJP2015151839 AJP 2015151839AJP 2016113696 AJP2016113696 AJP 2016113696A

- Authority

- JP

- Japan

- Prior art keywords

- aluminum

- composite material

- material according

- base composite

- aluminum base

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Pending

Links

- XAGFODPZIPBFFR-UHFFFAOYSA-NaluminiumChemical compound[Al]XAGFODPZIPBFFR-UHFFFAOYSA-N0.000titleclaimsabstractdescription194

- 229910052782aluminiumInorganic materials0.000titleclaimsabstractdescription169

- 239000002131composite materialSubstances0.000titleclaimsabstractdescription138

- 238000004519manufacturing processMethods0.000titleclaimsabstractdescription63

- 239000011159matrix materialSubstances0.000titleclaimsabstractdescription41

- 239000000919ceramicSubstances0.000claimsabstractdescription60

- 239000012298atmosphereSubstances0.000claimsabstractdescription27

- 238000010438heat treatmentMethods0.000claimsabstractdescription26

- QJGQUHMNIGDVPM-UHFFFAOYSA-Nnitrogen groupChemical group[N]QJGQUHMNIGDVPM-UHFFFAOYSA-N0.000claimsabstractdescription15

- 239000000463materialSubstances0.000claimsabstractdescription12

- 150000004767nitridesChemical class0.000claimsabstractdescription12

- 229910000838Al alloyInorganic materials0.000claimsabstractdescription11

- 239000011777magnesiumSubstances0.000claimsabstractdescription7

- 229910052749magnesiumInorganic materials0.000claimsabstractdescription6

- FYYHWMGAXLPEAU-UHFFFAOYSA-NMagnesiumChemical compound[Mg]FYYHWMGAXLPEAU-UHFFFAOYSA-N0.000claimsabstractdescription5

- 229910052802copperInorganic materials0.000claimsabstractdescription5

- 239000010949copperSubstances0.000claimsabstractdescription5

- 229910052710siliconInorganic materials0.000claimsabstractdescription5

- 229910052725zincInorganic materials0.000claimsabstractdescription5

- 239000011701zincSubstances0.000claimsabstractdescription5

- RYGMFSIKBFXOCR-UHFFFAOYSA-NCopperChemical compound[Cu]RYGMFSIKBFXOCR-UHFFFAOYSA-N0.000claimsabstractdescription4

- XUIMIQQOPSSXEZ-UHFFFAOYSA-NSiliconChemical compound[Si]XUIMIQQOPSSXEZ-UHFFFAOYSA-N0.000claimsabstractdescription4

- HCHKCACWOHOZIP-UHFFFAOYSA-NZincChemical compound[Zn]HCHKCACWOHOZIP-UHFFFAOYSA-N0.000claimsabstractdescription4

- 239000010703siliconSubstances0.000claimsabstractdescription4

- 230000003014reinforcing effectEffects0.000claimsdescription54

- IJGRMHOSHXDMSA-UHFFFAOYSA-NAtomic nitrogenChemical compoundN#NIJGRMHOSHXDMSA-UHFFFAOYSA-N0.000claimsdescription42

- 239000000203mixtureSubstances0.000claimsdescription39

- 238000000034methodMethods0.000claimsdescription34

- 238000005121nitridingMethods0.000claimsdescription31

- 239000000843powderSubstances0.000claimsdescription29

- 238000006243chemical reactionMethods0.000claimsdescription24

- PMHQVHHXPFUNSP-UHFFFAOYSA-Mcopper(1+);methylsulfanylmethane;bromideChemical compoundBr[Cu].CSCPMHQVHHXPFUNSP-UHFFFAOYSA-M0.000claimsdescription21

- 239000007789gasSubstances0.000claimsdescription15

- XKRFYHLGVUSROY-UHFFFAOYSA-NArgonChemical compound[Ar]XKRFYHLGVUSROY-UHFFFAOYSA-N0.000claimsdescription14

- 229910001873dinitrogenInorganic materials0.000claimsdescription14

- 229910052757nitrogenInorganic materials0.000claimsdescription14

- 239000002245particleSubstances0.000claimsdescription14

- QGZKDVFQNNGYKY-UHFFFAOYSA-NAmmoniaChemical compoundNQGZKDVFQNNGYKY-UHFFFAOYSA-N0.000claimsdescription10

- 229910052786argonInorganic materials0.000claimsdescription7

- UFHFLCQGNIYNRP-UHFFFAOYSA-NHydrogenChemical compound[H][H]UFHFLCQGNIYNRP-UHFFFAOYSA-N0.000claimsdescription5

- 229910010413TiO 2Inorganic materials0.000claimsdescription4

- ATJFFYVFTNAWJD-UHFFFAOYSA-NTinChemical compound[Sn]ATJFFYVFTNAWJD-UHFFFAOYSA-N0.000claimsdescription4

- 239000000835fiberSubstances0.000claimsdescription4

- 239000000126substanceSubstances0.000claimsdescription4

- 238000007865dilutingMethods0.000claimsdescription3

- WPBNNNQJVZRUHP-UHFFFAOYSA-Lmanganese(2+);methyl n-[[2-(methoxycarbonylcarbamothioylamino)phenyl]carbamothioyl]carbamate;n-[2-(sulfidocarbothioylamino)ethyl]carbamodithioateChemical compound[Mn+2].[S-]C(=S)NCCNC([S-])=S.COC(=O)NC(=S)NC1=CC=CC=C1NC(=S)NC(=O)OCWPBNNNQJVZRUHP-UHFFFAOYSA-L0.000claimsdescription3

- 230000002787reinforcementEffects0.000abstractdescription9

- PWHULOQIROXLJO-UHFFFAOYSA-NManganeseChemical compound[Mn]PWHULOQIROXLJO-UHFFFAOYSA-N0.000abstract1

- 229910052748manganeseInorganic materials0.000abstract1

- 239000011572manganeseSubstances0.000abstract1

- 239000012071phaseSubstances0.000description70

- 229910010271silicon carbideInorganic materials0.000description20

- HBMJWWWQQXIZIP-UHFFFAOYSA-Nsilicon carbideChemical compound[Si+]#[C-]HBMJWWWQQXIZIP-UHFFFAOYSA-N0.000description19

- 230000008569processEffects0.000description16

- 238000005728strengtheningMethods0.000description14

- 238000002844meltingMethods0.000description13

- 230000008018meltingEffects0.000description13

- 239000011812mixed powderSubstances0.000description10

- 238000002156mixingMethods0.000description10

- 229910045601alloyInorganic materials0.000description8

- 239000000956alloySubstances0.000description8

- 229910052751metalInorganic materials0.000description7

- 239000002184metalSubstances0.000description7

- 230000015572biosynthetic processEffects0.000description6

- CAVCGVPGBKGDTG-UHFFFAOYSA-Nalumanylidynemethyl(alumanylidynemethylalumanylidenemethylidene)alumaneChemical compound[Al]#C[Al]=C=[Al]C#[Al]CAVCGVPGBKGDTG-UHFFFAOYSA-N0.000description5

- 230000003287optical effectEffects0.000description5

- 230000000052comparative effectEffects0.000description4

- 239000011148porous materialSubstances0.000description4

- -1whiskersSubstances0.000description4

- 238000002441X-ray diffractionMethods0.000description3

- 230000008901benefitEffects0.000description3

- 238000010406interfacial reactionMethods0.000description3

- 230000001590oxidative effectEffects0.000description3

- 239000000047productSubstances0.000description3

- 2299100005536063 aluminium alloyInorganic materials0.000description2

- PNEYBMLMFCGWSK-UHFFFAOYSA-Naluminium oxideInorganic materials[O-2].[O-2].[O-2].[Al+3].[Al+3]PNEYBMLMFCGWSK-UHFFFAOYSA-N0.000description2

- 238000005266castingMethods0.000description2

- 229910010293ceramic materialInorganic materials0.000description2

- 230000008859changeEffects0.000description2

- 230000003247decreasing effectEffects0.000description2

- 239000012467final productSubstances0.000description2

- 230000020169heat generationEffects0.000description2

- 239000007791liquid phaseSubstances0.000description2

- 239000012299nitrogen atmosphereSubstances0.000description2

- 230000000704physical effectEffects0.000description2

- 238000004663powder metallurgyMethods0.000description2

- 230000002829reductive effectEffects0.000description2

- 238000001878scanning electron micrographMethods0.000description2

- 239000007858starting materialSubstances0.000description2

- 238000005496temperingMethods0.000description2

- 229910018072Al 2 O 3Inorganic materials0.000description1

- PIGFYZPCRLYGLF-UHFFFAOYSA-NAluminum nitrideChemical compound[Al]#NPIGFYZPCRLYGLF-UHFFFAOYSA-N0.000description1

- 230000002411adverseEffects0.000description1

- 239000007795chemical reaction productSubstances0.000description1

- 238000010960commercial processMethods0.000description1

- 230000002860competitive effectEffects0.000description1

- 230000007423decreaseEffects0.000description1

- 230000000694effectsEffects0.000description1

- 238000005516engineering processMethods0.000description1

- 239000001257hydrogenSubstances0.000description1

- 229910052739hydrogenInorganic materials0.000description1

- 239000011261inert gasSubstances0.000description1

- 230000000670limiting effectEffects0.000description1

- 238000012423maintenanceMethods0.000description1

- 238000007726management methodMethods0.000description1

- 230000007246mechanismEffects0.000description1

- 239000000155meltSubstances0.000description1

- 150000001247metal acetylidesChemical class0.000description1

- 239000011156metal matrix compositeSubstances0.000description1

- 150000002739metalsChemical class0.000description1

- 238000012986modificationMethods0.000description1

- 230000004048modificationEffects0.000description1

- 238000000879optical micrographMethods0.000description1

- 230000036961partial effectEffects0.000description1

- 230000035515penetrationEffects0.000description1

- 238000003825pressingMethods0.000description1

- 239000000376reactantSubstances0.000description1

- 238000005245sinteringMethods0.000description1

- 238000007711solidificationMethods0.000description1

- 230000008023solidificationEffects0.000description1

Images

Landscapes

- Engineering & Computer Science (AREA)

- Chemical & Material Sciences (AREA)

- Ceramic Engineering (AREA)

- Manufacturing & Machinery (AREA)

- Materials Engineering (AREA)

- Structural Engineering (AREA)

- Organic Chemistry (AREA)

- Manufacture Of Alloys Or Alloy Compounds (AREA)

- Inorganic Chemistry (AREA)

- Compositions Of Oxide Ceramics (AREA)

- Powder Metallurgy (AREA)

- Solid-Phase Diffusion Into Metallic Material Surfaces (AREA)

Abstract

Description

Translated fromJapanese本発明は、アルミニウム基地複合材料の製造方法及びこれにより製造されたアルミニウム基地複合材料に係り、より詳しくは、水素又はアルゴン等の非酸化性ガスを混合して濃度を調節した窒素雰囲気又はアンモニアガス雰囲気下でセラミック強化相とアルミニウムの混合物を単純に加熱してアルミニウム基地複合材料を製造する方法及びこれにより製造されたアルミニウム基地複合材料に関する。 The present invention relates to a method for producing an aluminum matrix composite material and an aluminum matrix composite material produced thereby, and more particularly, a nitrogen atmosphere or ammonia gas in which a concentration is adjusted by mixing a non-oxidizing gas such as hydrogen or argon. The present invention relates to a method for producing an aluminum matrix composite by simply heating a mixture of a ceramic reinforcing phase and aluminum under an atmosphere, and an aluminum matrix composite produced thereby.

粒子、ウィスカー、ファイバー等の多様な形状のセラミック相で強化された金属基地複合材料(metal matrix composites:以下、MMCsと略す。)は、金属基地そのもの特性(軟性と靭性)とセラミック材料の特性(高強度と剛性率)を兼ね備えるため、各構成成分のみからなった材料より優れた特性を有する。特に両材料の諸性質(物理的、熱的、電気的及び機械的性質等)が非常に相違するため、MMCs性質は金属とセラミックの特性によって非常に広範に変化させることができる。これは、金属基地と強化相の種類及び強化相の大きさ、形状そして相対的な量を利用すると無数の組み合わせが可能であることに由来する。したがって、このような条件の適切な組み合わせによってMMCsの性質を最終用途に合う性質の複合材料を製造することができる。 Metal matrix composites (hereinafter abbreviated as MMCs) reinforced with variously shaped ceramic phases such as particles, whiskers, fibers, etc. are based on the characteristics of the metal matrix itself (soft and tough) and the characteristics of the ceramic material ( Since it has both high strength and rigidity, it has characteristics superior to those of materials composed only of each component. In particular, the properties of the two materials (physical, thermal, electrical and mechanical properties etc.) are very different, so the MMCs properties can be varied very widely depending on the properties of the metal and the ceramic. This is because an infinite number of combinations are possible using the type of metal base and the strengthening phase and the size, shape, and relative amount of the strengthening phase. Accordingly, a composite material having the properties of MMCs suitable for the end use can be manufactured by an appropriate combination of such conditions.

最近では、MMCsに対する技術的な進歩により陸上輸送(自動車と鉄道)、熱管理、航空宇宙、産業用、レクリエーション及び基盤産業に至る先端産業分野や、我々の実生活においても多様に応用されている。

多様な金属の中で現在、商用化されたMMCs市場で70%を占めているものがアルミニウム基地複合材料(AIuminium matrix metal composites;以下、AIMMCsと略す。)である。これを製造するために、スターキャスティング(stircasting)法、液相侵入法及び粉末冶金法が主に使われている。基本的に、MMCsは、金属基地にセラミック強化相を融合させたものある。しかし、両材料の諸性質があまりにも相違するため、強化相を金属基地に融合させることは容易ではない。この問題からMMCsを商用的に大量製造するために、高いエネルギーを用いて混合(mixing)させたり(例:スターキャスティング法)、予備成形体を作った後、高い圧力を用いて加圧侵入させたり(例:液相侵入法)あるいは粉末を混合して圧力を加えて成形した後、焼結する方法(例:粉末冶金法)を行っている。しかし、このような工程は、MMCs製品を生産するために追加の設備を必要とするので最終製品の単価を上昇させる要因となっている。Recently, due to technological advances for MMCs, it has been applied in various fields in advanced industries such as land transportation (automobile and railroad), thermal management, aerospace, industrial, recreation and basic industries, and in our real life. .

Among various metals, aluminum matrix composites (hereinafter referred to as AIMMCs) account for 70% of the commercialized MMCs market. In order to produce this, the star casting method, the liquid phase penetration method and the powder metallurgy method are mainly used. Basically, MMCs are those in which a ceramic matrix is fused to a metal matrix. However, the properties of the two materials are so different that it is not easy to fuse the strengthening phase to the metal matrix. In order to mass-produce MMCs commercially from this problem, mixing with high energy (eg, star casting method), making a preform, and then intruding under high pressure using high pressure (Example: liquid phase intrusion method) or a method of mixing powder and applying pressure to form and then sintering (example: powder metallurgy method). However, such a process increases the unit price of the final product because additional equipment is required to produce the MMCs product.

また、上記商用工程にはその特性上、適用できる強化相の種類と体積分率の制限がある。その上、材料である合金の調達にもそれぞれの追加工程が必要となり、最終製品の普及に悪影響を及ぼす虞があった。

MMCs分野は、技術革新により、全世界のMMCs市場が2019年まで約6.6%の年平均成長率で拡大するものと予想しているが、一般的な材料に比してその市場は、相対的に非常に小さな規模である。このような状況の中、競合材料に比して高い価格となることは価格競争力が落ちることになり、致命的な問題となる。この問題を克服するために低コストで大量生産する技術についての研究が活発に進められている。

追加の設備が必要ない単純な製造工程が開発できれば、価格競争力を備えることになり、MMCsの応用範囲がさらに拡大することが期待される。Moreover, the said commercial process has the restriction | limiting of the kind and volume fraction of applicable reinforcement | strengthening phase on the characteristic. In addition, the procurement of alloys as materials requires each additional process, which may adversely affect the spread of final products.

In the MMCs field, it is expected that the global MMCs market will expand at an average annual growth rate of approximately 6.6% until 2019 due to technological innovation. Relatively very small scale. Under such circumstances, a higher price than competing materials will reduce the price competitiveness, which is a fatal problem. In order to overcome this problem, research on technologies for mass production at a low cost is being actively conducted.

If a simple manufacturing process that does not require additional equipment can be developed, it will be price competitive and it is expected that the application range of MMCs will be further expanded.

本発明は、かかる問題を解決するためになされたものであって、その目的とするところは、複雑な装備が必要ない全く新しい概念に基づいた単純なアルミニウム基地複合材料の製造方法及びこれにより製造されたアルミニウム基地複合材料を提供することにある。 The present invention has been made to solve such a problem, and the object of the present invention is to manufacture a simple aluminum matrix composite material based on a completely new concept that does not require complicated equipment and to manufacture the composite material. An aluminum base composite material is provided.

上記課題を解決するためになされた本発明のアルミニウム基地複合材料の製造方法は、アルミニウム製物質とセラミック強化相の混合物を含窒素雰囲気で加熱することを特徴とする。 The method for producing an aluminum base composite material of the present invention made to solve the above problems is characterized in that a mixture of an aluminum material and a ceramic reinforcing phase is heated in a nitrogen-containing atmosphere.

本発明において、アルミニウム製物質が、純度99重量%以上のアルミニウム、又はアルミニウム含量が50重量%以上のアルミニウム合金、又はこれらを組み合わせであることが好ましい。

アルミニウム合金が、マグネシウム、ケイ素、銅、マンガン及び亜鉛からなるグループから選択された1種以上を含むことができる。

アルミニウム製物質は、粉末形状、粒子形状、フレーク形状のいずれか1つであるか、又はこれらの2つ以上を混合したものであることがよい。In the present invention, the aluminum material is preferably aluminum having a purity of 99% by weight or more, an aluminum alloy having an aluminum content of 50% by weight or more, or a combination thereof.

The aluminum alloy may include one or more selected from the group consisting of magnesium, silicon, copper, manganese, and zinc.

The aluminum material may be any one of a powder shape, a particle shape, and a flake shape, or a mixture of two or more of these.

セラミック強化相が、酸化物、炭化物、硼化物、窒化物の少なくとも1つであるか、又はこれらの2つ以上の組み合わせであることが好ましい。

ここで、酸化物が、AI2O3、MgO、TiO2、ZrO2の少なくとも1つであるか、又はこれらの2つ以上の組み合わせであることがよく、炭化物が、SiC、TiC、B4Cの少なくとも1つであるか、又はこれらの2つ以上の組み合わせであることがよく、硼化物が、TiB2であることが好ましく、窒化物が、AIN、TiN、Si3N4の少なくとも1つであるか、又はこれらの2つ以上の組み合わせであることが好ましい。It is preferred that the ceramic reinforcing phase is at least one of oxide, carbide, boride, nitride, or a combination of two or more thereof.

Here, the oxide may be at least one of AI2 O3 , MgO, TiO2 , ZrO2 , or a combination of two or more thereof, and the carbide may be SiC, TiC, B4. It may be at least one of C or a combination of two or more thereof, the boride is preferably TiB2 and the nitride is at least one of AIN, TiN, Si3 N4 Or a combination of two or more thereof.

セラミック強化相が、粉末形態、粒子形態、ファイバー形態、ウィスカー形態のいずれか一つであるか、又はこれらの2つ以上の組み合わせであることがよい。

セラミック強化相が、混合物全体の0乃至80体積%であることよく、60体積%以下であることがより好ましい。The ceramic reinforcing phase may be any one of powder form, particle form, fiber form, whisker form, or a combination of two or more thereof.

The ceramic reinforcing phase may be 0 to 80% by volume of the whole mixture, and more preferably 60% by volume or less.

含窒素雰囲気が、窒素ガス雰囲気及びアンモニアガス雰囲気の少なくとも1つを含むことがよく、窒素ガス又はアンモニアガスをアルゴンガス又は水素ガスで希釈したものであることが好ましい。

含窒素雰囲気の中、窒素ガス又はアンモニアガスの濃度は10体積%乃至100体積%であることがよい。The nitrogen-containing atmosphere preferably includes at least one of a nitrogen gas atmosphere and an ammonia gas atmosphere, and is preferably a nitrogen gas or ammonia gas diluted with argon gas or hydrogen gas.

In the nitrogen-containing atmosphere, the concentration of nitrogen gas or ammonia gas is preferably 10% to 100% by volume.

加熱温度が、590℃乃至1000℃であることが好ましく、600℃乃至800℃であることがより好ましい。

また、加熱時間は、60〜120分であることが好ましい。

本発明の他の側面は、本発明のアルミニウム基地複合材料が上記のアルミニウム基地複合材料の製造方法によって製造されたアルミニウム基地複合材料であることを特徴とする。The heating temperature is preferably 590 ° C to 1000 ° C, and more preferably 600 ° C to 800 ° C.

The heating time is preferably 60 to 120 minutes.

Another aspect of the present invention is characterized in that the aluminum base composite material of the present invention is an aluminum base composite material manufactured by the above-described method for manufacturing an aluminum base composite material.

本発明のアルミニウム基地複合材料の製造方法は、均質に混合されたアルミニウム粉末とセラミック強化相の混合物を窒素を供給できる雰囲気下で熱処理する段階と、加熱する時、アルミニウム粉末の表面で発生する窒化反応により複合材の内部に均質にアルミニウム窒化物を形成する段階とを含み、加熱温度は、600℃乃至1000℃であり、前記加熱時間は、60分乃至120分であることを特徴とする。The method of manufacturing an aluminum matrix composite material according to the present invention includes a step of heat-treating a mixture of a homogeneously mixed aluminum powder and a ceramic reinforcing phase in an atmosphere capable of supplying nitrogen, and nitriding that occurs on the surface of the aluminum powder when heated. A step of uniformly forming aluminum nitride inside the composite by reaction, wherein the heating temperature is 600 ° C. to 1000 ° C., and the heating time is 60 minutes to 120 minutes.

本発明によれば、アルミニウムとセラミック強化相を混合した混合物を含窒素雰囲気で加熱する単純な工程によってセラミック強化相が均一に分布したアルミニウム基地複合材料を製造することができる。

また、アルミニウムの溶融点より低い温度で加熱しても窒化反応時に発生する熱がアルミニウムを溶融させてアルミニウム基地複合材料を製造することができ、複雑な装備が必要ない全く新しい概念に基づいた方法で、アルミニウム基地複合材料を製造することができ、この方法により製造されたアルミニウム基地複合材料を提供することができる。

さらに、アルミニウムの窒化反応により形成された窒化アルミニウムがまた一つの強化相と作用し、既存の工程に比して相対的に低い温度で複合材料を製造することができるため、アルミニウム基地とセラミック強化相の間の界面で発生する、好ましくない炭化アルミニウム(AI4C3)等の生成を大きく抑制でき、優れた特性のアルミニウム基地複合材料を得ることができる。ADVANTAGE OF THE INVENTION According to this invention, the aluminum base composite material with which the ceramic reinforcement | strengthening phase was uniformly distributed can be manufactured by the simple process of heating the mixture which mixed aluminum and the ceramic reinforcement | strengthening phase in nitrogen-containing atmosphere.

In addition, even when heated at a temperature lower than the melting point of aluminum, the heat generated during the nitriding reaction can melt aluminum to produce an aluminum-based composite material, which is based on a completely new concept that does not require complicated equipment. Thus, an aluminum base composite material can be manufactured, and an aluminum base composite material manufactured by this method can be provided.

In addition, aluminum nitride formed by the nitriding reaction of aluminum also works with one strengthening phase and can produce composite materials at a relatively low temperature compared to existing processes, so aluminum base and ceramic reinforced The formation of undesirable aluminum carbide (AI4 C3 ) and the like generated at the interface between the phases can be greatly suppressed, and an aluminum base composite material having excellent characteristics can be obtained.

以下、添付した図面を基に、本発明の好ましい実施の形態を詳細に説明する。

本発明は、セラミック強化相が均一に分散されたアルミニウム基地複合材料の製造方法及びこれにより製造されたアルミニウム基地複合材料に関する。Hereinafter, preferred embodiments of the present invention will be described in detail with reference to the accompanying drawings.

The present invention relates to a method for producing an aluminum matrix composite in which a ceramic reinforcing phase is uniformly dispersed, and an aluminum matrix composite produced thereby.

本発明の一側面は、アルミニウム製物質とセラミック強化相の混合物を含窒素雰囲気で加熱することを特徴とするアルミニウム基地複合材料の製造方法である。

本発明の他側面は、アルミニウムの窒化反応により発生する追加的な熱によりアルミニウムの溶融以下の温度でもアルミニウムの溶融による複合材の製造を可能にする製造方法である。

アルミニウムの窒化反応により生成されたアルミニウム窒化物は、他の複合材の強化相で作用できる。複合材は、一般の製造方法より低い温度で製造されるため、アルミニウムとセラミック強化相の間の界面で反応物の形成を制限することができ、これにより、アルミニウム基地複合材の特性を改質できる。

本側面は、追加の工程や設備を利用しなくても、アルミニウム製物質及びセラミック混合物を単に加熱することによってアルミニウム基地複合材料を製造することができる特徴を有し、この方法により、工程効率を高めることができ、生産費用を顕著に節減できる効果を有する。

窒素雰囲気で加熱工程は、1)アルミニウム粉末表面を囲む酸化膜が窒素と反応して窒化層を形成する段階と、2)窒化反応時、発生した熱によってアルミニウムが溶融され、溶融アルミニウムの移動が容易となる段階と、3)強化相が持続に窒素供給の経路を提供して、加圧なく溶融アルミニウムが空隙を埋めて焼結される段階と、を含むことを特徴とする。One aspect of the present invention is a method for producing an aluminum base composite material comprising heating a mixture of an aluminum substance and a ceramic reinforcing phase in a nitrogen-containing atmosphere.

Another aspect of the present invention is a manufacturing method that enables the manufacture of a composite material by melting aluminum even at a temperature below the melting temperature of aluminum due to additional heat generated by the nitriding reaction of aluminum.

Aluminum nitride produced by the nitriding reaction of aluminum can act in the strengthening phase of other composite materials. Because composites are manufactured at lower temperatures than conventional manufacturing methods, it is possible to limit the formation of reactants at the interface between aluminum and the ceramic reinforcement phase, thereby modifying the properties of the aluminum matrix composite it can.

This aspect has the feature that an aluminum matrix composite can be produced by simply heating an aluminum material and a ceramic mixture without using additional processes and equipment. The production cost can be significantly reduced.

The heating process in a nitrogen atmosphere includes 1) a stage in which an oxide film surrounding the surface of the aluminum powder reacts with nitrogen to form a nitride layer, and 2) during the nitriding reaction, the aluminum is melted by the generated heat, and the movement of the molten aluminum And 3) a step in which the strengthening phase provides a continuous supply path of nitrogen, and the molten aluminum fills the voids without pressure and is sintered.

以下、本側面について詳細に説明する。

まず、アルミニウム粉末とセラミック強化相を混合した混合物を準備する。

アルミニウム粉末とセラミック強化相を混合するために一般の粉末混合方法(例:ロールミキシング(roll mixing)、ボールミキシング(ball mixing)等)を使用することができる。しかし、これに限定されるのではなく、この場合、アルミニウム粉末とセラミック強化相が均一に混合されることが重要であり、均一の混合粉末を得るためのあらゆる方法を使用することができる。セラミック強化相がアルミニウム基地に均一に分散されて優れた特性のアルミニウム基地複合材料を得ることができる。

アルミニウムは粒子状、ロード状、フレーク状等の形態であるか又はこれらが混在されたものでもよいが、アルミニウム粉末を使用することがより好ましい。

アルミニウムとしては、純度99重量%以上のアルミニウム、アルミニウム含量が50重量%以上のアルミニウム合金又はこれらを組み合わせて使用することができる。

アルミニウム合金には、マグネシウム、ケイ素、銅、マンガン、亜鉛又はこれらの混合物より選択される1種以上が含まれる。アルミニウム合金の粉末としては、国際アルミニウム合金名でA5052、A6061、A356、A7075等の合金粉末を使用することができる。さらにそれぞれの合金を構成する各成分の粉末を混合した混合粉末も用いることができる。Hereinafter, this aspect will be described in detail.

First, a mixture in which aluminum powder and a ceramic reinforcing phase are mixed is prepared.

In order to mix the aluminum powder and the ceramic reinforcing phase, a general powder mixing method (eg, roll mixing, ball mixing, etc.) can be used. However, the present invention is not limited thereto, and in this case, it is important that the aluminum powder and the ceramic reinforcing phase are uniformly mixed, and any method for obtaining a uniform mixed powder can be used. The ceramic reinforcing phase is uniformly dispersed in the aluminum matrix, and an aluminum matrix composite having excellent characteristics can be obtained.

Aluminum may be in the form of particles, roads, flakes, etc., or a mixture thereof, but it is more preferable to use aluminum powder.

As aluminum, it is possible to use aluminum having a purity of 99% by weight or more, an aluminum alloy having an aluminum content of 50% by weight or more, or a combination thereof.

The aluminum alloy includes one or more selected from magnesium, silicon, copper, manganese, zinc, or a mixture thereof. As the aluminum alloy powder, alloy powders such as A5052, A6061, A356, A7075 and the like can be used as international aluminum alloy names. Furthermore, a mixed powder obtained by mixing powders of respective components constituting each alloy can also be used.

セラミック強化相は、粒子状、ロード状、ファイバー状又はウィスカー状形態であるか又はこれらが混在されたものでよい。セラミック強化相は、セラミック粉末を使用することがより好ましい。

セラミック強化相は、最終製品で要求される複合材料の特性によって酸化物、炭化物、硼化物、窒化物の内の少なくとも1つ以上を選択するか、又はこれらの2つ以上を混合して使用することができる。しかし、これに限定されるものではなく、多様なセラミック材料を使用することができる。

酸化物としては、AI203、MgO、TiO2、ZrO2又はこれらの混合物を使用することができる。炭化物としては、SiC、TiC、B4C又はこれらの混合物して使用することができる。硼化物としては、TiB2を使用することができ、窒化物としては、AIN、TiN、Si3N4及びこれらの混合物から選択して使用することができる。しかしながら、これに限定されるものではなく、その他の強化相を使用することができる。The ceramic reinforcing phase may be in the form of particles, roads, fibers or whiskers, or a mixture of these. The ceramic reinforcing phase is more preferably a ceramic powder.

The ceramic reinforcing phase is selected from at least one of oxides, carbides, borides, and nitrides according to the properties of the composite material required for the final product, or a mixture of two or more of these. be able to. However, the present invention is not limited to this, and various ceramic materials can be used.

As the oxide, AI2 O3 , MgO, TiO2 , ZrO2 or a mixture thereof can be used. As the carbide, SiC, TiC, B4 C or a mixture thereof can be used. As the boride, TiB2 can be used, and as the nitride, AIN, TiN, Si3 N4 and a mixture thereof can be used. However, the present invention is not limited to this, and other reinforcing phases can be used.

本発明により製造された複合材料はアルミニウム基地にセラミック相が分布している微細構造を有し、強化相として添加されるセラミック相の種類と形状、大きさ及び相対的な量を調節することによって最終複合材料の物性を選択することができる。

セラミック強化相は、混合物全体の0乃至80体積%になるように添加することが好ましい。強化相の添加量が80体積%より大きい場合には、過度の窒化物が生成して健全な複合材料を製造できない虞がある。強化相の含有量は、60体積%にすることがより好ましい。

製造された複合材料に含まれるセラミック強化相の量は、混合粉末に添加された量によって決定されるが、セラミック強化相の量を上記範囲内において自由に調節することができ、各用途に適した物性を有する複合材料を製造することができる。

アルミニウム粉末及びセラミック強化相の混合物は、粉末ベッドでありうる。しかし、これに限定されるものではなく、予備成形体のように(preform)特定の形態に成形された混合粉末体であってよい。混合物には、雰囲気に含まれる窒素がその内部に侵入してアルミニウムと反応して窒化アルミニウムを形成することができるものであれば、いかなる形態でも使用することができる。The composite material produced according to the present invention has a microstructure in which the ceramic phase is distributed on the aluminum base, and by adjusting the type, shape, size and relative amount of the ceramic phase added as the reinforcing phase. The physical properties of the final composite material can be selected.

The ceramic reinforcing phase is preferably added so as to be 0 to 80% by volume of the entire mixture. When the addition amount of the reinforcing phase is larger than 80% by volume, there is a possibility that excessive nitride is generated and a healthy composite material cannot be manufactured. The content of the reinforcing phase is more preferably 60% by volume.

The amount of the ceramic reinforcing phase contained in the manufactured composite material is determined by the amount added to the mixed powder, but the amount of the ceramic reinforcing phase can be freely adjusted within the above range and is suitable for each application. A composite material having excellent physical properties can be produced.

The mixture of aluminum powder and ceramic reinforcing phase can be a powder bed. However, the present invention is not limited to this, and it may be a mixed powder formed into a specific shape like a preform. The mixture can be used in any form as long as nitrogen contained in the atmosphere can enter the inside and react with aluminum to form aluminum nitride.

次に、アルミニウム粉末とセラミック強化相の混合物を含窒素雰囲気で加熱してアルミニウム基地複合材料を製造する。

含窒素雰囲気を形成するために窒素ガス(N2)又はアンモニアガス(NH3)を使用することができる。

窒素ガス(N2)としては、99.9%以上の純粋な窒素ガス(N2)を使用することができる。窒素ガス(N2)又はアンモニアガス(NH3)に非酸化性ガスであるアルゴンガス(Ar)又は水素ガス(H2)を混合希釈して使用することができる。ここで、非酸化性ガスとは、製造条件下でアルミニウムと反応しない不活性ガス又は還元性ガスをいう。Next, the aluminum matrix composite material is manufactured by heating the mixture of the aluminum powder and the ceramic reinforcing phase in a nitrogen-containing atmosphere.

Nitrogen gas (N2 ) or ammonia gas (NH3 ) can be used to form a nitrogen-containing atmosphere.

As the nitrogen gas (N2 ), 99.9% or more of pure nitrogen gas (N2 ) can be used. Nitrogen gas (N2 ) or ammonia gas (NH3 ) can be used by mixing and diluting argon gas (Ar) or hydrogen gas (H2 ), which is a non-oxidizing gas. Here, the non-oxidizing gas refers to an inert gas or a reducing gas that does not react with aluminum under manufacturing conditions.

加熱過程において雰囲気に含まれる窒素が混合粉末の中のアルミニウムと反応して窒化アルミニウム(AIN)を生成する窒化反応が起こる。この窒化反応は発熱反応であるため、反応時に発生した反応熱によってアルミニウムが溶融する。このように、混合物の中のアルミニウムが溶融して基地を形成し、アルミニウム基地にセラミックが分布したアルミニウム基地複合材料(AIMMCs;AIuminium matrix metal composites)が形成される。

混合物を常温で炉に裝入するだけでなく、設定温度で加熱した炉に裝入することも可能である。窒素を含むガスも常温で注入することができ、又は、加熱した任意の温度で注入することもできる。

加熱は、次のように遂行される。例えば、常温で5℃/minの昇温率で設定温度まで昇温した後、設定温度で維持する。維持時間は、少なくとも30分以上が必要であり、通常、60〜120分の間が好ましい。

設定温度は、590℃乃至1000℃であればよい。温度が590℃より低い場合には、不十分な窒化反応によって発熱量が小さいため、アルミニウム粉末が完全に溶融せず、多くの気孔を有する不健全な複合材料が製造される。1000℃より高い場合には、過度の界面反応が発生して製造された複合材料の性質を低下させた上、製造費用の上昇をもたらすという問題がある。より好ましい設定温度は、600℃乃至800℃である。During the heating process, nitrogen contained in the atmosphere reacts with aluminum in the mixed powder to generate nitriding reaction to produce aluminum nitride (AIN). Since this nitriding reaction is an exothermic reaction, aluminum is melted by the reaction heat generated during the reaction. In this way, the aluminum in the mixture melts to form a matrix, and aluminum matrix composites (AIIMMCs; AIummium matrix metal compositions) in which ceramics are distributed on the aluminum matrix are formed.

Not only can the mixture be introduced into the furnace at room temperature, it is also possible to enter the furnace heated at the set temperature. A gas containing nitrogen can also be injected at room temperature, or can be injected at any heated temperature.

Heating is performed as follows. For example, the temperature is raised to a set temperature at a normal temperature increase rate of 5 ° C./min, and then maintained at the set temperature. The maintenance time is required to be at least 30 minutes or longer, and is usually preferably 60 to 120 minutes.

The set temperature may be 590 ° C. to 1000 ° C. When the temperature is lower than 590 ° C., the calorific value is small due to insufficient nitriding reaction, so that the aluminum powder is not completely melted and an unhealthy composite material having many pores is produced. When the temperature is higher than 1000 ° C., there is a problem that an excessive interfacial reaction occurs to deteriorate the properties of the produced composite material and increase the production cost. A more preferable set temperature is 600 ° C. to 800 ° C.

含窒素雰囲気でアルミニウムとセラミック強化相の混合物を加熱すると、混合物の中のアルミニウムと雰囲気の中の窒素とが反応してアルミニウムが窒化される。このアルミニウムの窒化反応は、アルミニウムの直接窒化法によって窒化アルミニウムを製造する過程とメカニズムが同一であり、激烈な発熱反応であることが知られている。

本発明によるとアルミニウムの溶融温度(660℃)より遥かに低い温度(例:590℃)だけでなく、高温(例:1000℃)領域でも複合材料を製造することができる。アルミニウムの溶融温度以下でも複合材料の製造が可能であることは、まさにこの窒化反応に起因した発熱反応によるものである。本発明において、アルミニウム基地複合材料を製造できる最低温度は存在するが、最高温度には制限がない。しかし、経済性及びアルミニウム基地とセラミック強化相の間の好ましくない界面反応を抑制することを考慮すると、できるだけ製造温度が低いことが好ましい。When a mixture of aluminum and the ceramic reinforcing phase is heated in a nitrogen-containing atmosphere, aluminum in the mixture reacts with nitrogen in the atmosphere to nitride aluminum. This aluminum nitriding reaction has the same mechanism as the process for producing aluminum nitride by the direct nitriding method of aluminum, and is known to be a severe exothermic reaction.

According to the present invention, a composite material can be produced not only at a temperature (eg, 590 ° C.) much lower than the melting temperature of aluminum (660 ° C.) but also at a high temperature (eg, 1000 ° C.). The fact that composite materials can be produced even below the melting temperature of aluminum is exactly due to the exothermic reaction resulting from this nitriding reaction. In the present invention, there is a minimum temperature at which an aluminum matrix composite can be produced, but there is no limit on the maximum temperature. However, considering the economy and suppressing undesirable interfacial reactions between the aluminum matrix and the ceramic reinforced phase, it is preferred that the production temperature be as low as possible.

セラミック強化相の種類、大きさと量、アルミニウム粉末の大きさと量及び合金組成成分の添加、温度、時間、窒素の濃度と量等を調節して窒化率を調節することができる。また、同じ製造条件においてもセラミック強化相とアルミニウム粉末の大きさ及び相対的な量を調節することによって窒化率を調節することができる。これは、上記条件によって発熱程度が決まり、この発熱程度によって窒化率が決まるためである。この窒化率は、最終複合材料の性能に影響を及ぼす可能性がある。

窒化率は、アルミニウムが窒化アルミニウムに転換される比率を表す。理論的にアルミニウムが窒化アルミニウムに完全に転換されると約52%の重さが増加する。窒化率は加熱前後のるつぼの重さの変化から計算することができる。

アルミニウムの溶融温度以下で加熱する場合、アルミニウムの窒化が先に起き、その窒化反応により発生した熱によってアルミニウムが溶融されてアルミニウム基地複合材料が製造されるため、アルミニウムの窒化率を適切に調節する必要がある。アルミニウムの窒化率が低い場合には、発熱量が少なく、アルミニウム粉末が溶融されないか、又は、部分的な溶融のみが起こり健全な複合材料が製造されない虞がある。一方、アルミニウムの窒化率が50%以上になると、ほとんど全てのアルミニウムが窒化されて窒化アルミニウムに変わるため、溶融されるアルミニウムが不足して複合材料が製造されない虞がある。

アルミニウム窒化率は、多様な工程変数によって調節できる。この工程変数にはアルミニウム粉末の大きさと量、合金元素の存在可否、セラミック強化相の種類、大きさと量、窒素ガスの量と濃度、製造温度及び時間等の多様な条件が含まれる。The nitriding rate can be adjusted by adjusting the type, size and amount of the ceramic reinforcing phase, the size and amount of the aluminum powder, the addition of alloy composition components, the temperature, the time, the concentration and amount of nitrogen, and the like. In addition, the nitriding rate can be adjusted by adjusting the size and relative amount of the ceramic reinforcing phase and the aluminum powder even under the same manufacturing conditions. This is because the degree of heat generation is determined by the above conditions, and the nitriding rate is determined by the degree of heat generation. This nitridation rate can affect the performance of the final composite material.

The nitridation rate represents the ratio at which aluminum is converted to aluminum nitride. Theoretically, when aluminum is completely converted to aluminum nitride, the weight increases by about 52%. The nitriding rate can be calculated from the change in the weight of the crucible before and after heating.

When heating below the melting temperature of aluminum, nitriding of aluminum occurs first, and aluminum is melted by the heat generated by the nitriding reaction to produce an aluminum matrix composite, so the nitriding rate of aluminum is adjusted appropriately. There is a need. When the nitriding rate of aluminum is low, there is a possibility that the calorific value is small and the aluminum powder is not melted or only partial melting occurs and a healthy composite material is not manufactured. On the other hand, when the nitriding rate of aluminum is 50% or more, almost all of the aluminum is nitrided into aluminum nitride, so that there is a risk that the aluminum to be melted is insufficient and the composite material is not manufactured.

The aluminum nitridation rate can be adjusted by various process variables. These process variables include various conditions such as the size and amount of aluminum powder, the presence or absence of alloy elements, the type, size and amount of ceramic strengthening phase, the amount and concentration of nitrogen gas, the production temperature and time.

このように多様な変数の組み合わせが可能であるために、同じアルミニウム基地のセラミック強化相システムでも、多様な性質の複合材料を製造することができる。これが本発明のもう1つの長所である。

アルミニウムの溶融温度以下で複合材料を製造する場合、アルミニウム基地とセラミック強化相の間の界面反応を大きく抑制できる。基地と強化相の間の化学的な安定性は非常に重要であるが、複合材料の製造過程の中で発生する過度な界面反応は複合材料の強度を低下させることがある。

例えば、アルミニウム基地にSiCを強化相として添加し、アルミニウムの溶融点以上に加熱して複合材料を製造すると、アルミニウム基地とセラミック強化相の間の界面に炭化アルミニウム(AI4C3)が形成されることを避けることができないが、炭化アルミニウム(AI4C3)は水分と反応して分解するため複合材料の強度を低下させる。従来は、このようなAI4C3の形成を防止するために臨界量(最小7重量%)以上のSiを添加しなければならなかった。

しかし、本発明は、工程温度がアルミニウムの融点よりはるかに低いため、界面に炭化アルミニウム(AI4C3)がほとんど生成されず、堅牢な複合材料を製造することができる。Because of this combination of various variables, composite materials of various properties can be produced with the same aluminum-based ceramic reinforced phase system. This is another advantage of the present invention.

When manufacturing a composite material below the melting temperature of aluminum, the interface reaction between an aluminum base and a ceramic reinforcement | strengthening phase can be suppressed significantly. Although chemical stability between the matrix and the reinforcing phase is very important, excessive interfacial reactions that occur during the composite manufacturing process can reduce the strength of the composite.

For example, when SiC is added as a reinforcing phase to an aluminum base and heated to a temperature higher than the melting point of aluminum to produce a composite material, aluminum carbide (AI4 C3 ) is formed at the interface between the aluminum base and the ceramic reinforcing phase. Although it cannot be avoided, aluminum carbide (AI4 C3 ) reacts with moisture to decompose, reducing the strength of the composite material. In the past, in order to prevent the formation of such AI4 C3 , it was necessary to add Si in a critical amount (minimum 7% by weight) or more.

However, since the process temperature of the present invention is much lower than the melting point of aluminum, almost no aluminum carbide (AI4 C3 ) is generated at the interface, and a robust composite material can be manufactured.

本発明の他の側面は、上記の方法によって製造されたアルミニウム基地複合材料である。

本発明のアルミニウム基地複合材料は、窒化反応により生成された窒化アルミニウムを含む。セラミックの種類、大きさ及び量、アルミニウム粉末の大きさと量、合金構成成分の存在可否、加熱温度及び時間、窒素の濃度等を調節することによって窒化反応により生成される窒化アルミニウムの量を調節することができる。窒化反応により形成された窒化アルミニウムは、追加的な強化相の役割を果たす。反応により形成した窒化アルミニウムと人為的に添加したセラミック強化相の適切な組み合わせを利用すると、人為的に添加したセラミック強化相のみを含むアルミニウム複合材料では得られない多様な特性を具現化できる。例えば、相対的に小さな体積分率のSiCを添加した場合にも反応により形成されるAIN量を調節すると高体積分率のSiCを添加したときと同等の効果が得られる。

本側面による複合材料において、窒化アルミニウムはアルミニウム基地に不連続に分布している可能性もある。Another aspect of the present invention is an aluminum matrix composite produced by the above method.

The aluminum matrix composite of the present invention contains aluminum nitride produced by a nitriding reaction. The amount of aluminum nitride produced by the nitriding reaction is adjusted by adjusting the type, size and amount of ceramic, size and amount of aluminum powder, presence / absence of alloy components, heating temperature and time, concentration of nitrogen, etc. be able to. Aluminum nitride formed by the nitriding reaction serves as an additional strengthening phase. When an appropriate combination of aluminum nitride formed by reaction and an artificially added ceramic reinforcing phase is used, various characteristics that cannot be obtained by an aluminum composite material including only an artificially added ceramic reinforcing phase can be realized. For example, even when SiC with a relatively small volume fraction is added, adjusting the amount of AIN formed by the reaction can provide the same effect as when SiC with a high volume fraction is added.

In the composite material according to this aspect, the aluminum nitride may be discontinuously distributed on the aluminum base.

以下に、実施例及び比較例を開示して本発明についての詳細な説明をする。しかし、本発明の範囲はこれに限定されるものではない。 Hereinafter, the present invention will be described in detail by disclosing Examples and Comparative Examples. However, the scope of the present invention is not limited to this.

〔実施例1乃至13〕

まず、AI粉末(徳山薬品工業、CAS7429−90−5、325mesh、99.9%)とセラミック粉末としてSiC粉末(Showa Denko、C#600J)及び、AI203粉末(Showa Denko、WA#600J)を出発物質として用意した。

次に、複数の出発物質を表1の造成比のとおりに秤量してプラスチック容器に投入した後、手で振って粉末混合物を得た。

次いで、粉末混合物をるつぼに注入して、満たしたるつぼを雰囲気を調節できる炉に裝入し、表1記載の条件により加熱した後、自然冷却してアルミニウム基地複合材料を製造した。

First, AI powder (Tokuyama pharmaceutical industry, CAS7429-90-5,325mesh, 99.9%) and SiC powder as a ceramic powder (Showa Denko, C # 600J) and,AI 20 3 powder (Showa Denko, WA # 600J ) Was prepared as a starting material.

Next, a plurality of starting materials were weighed according to the composition ratios shown in Table 1 and put into a plastic container, and then shaken by hand to obtain a powder mixture.

Next, the powder mixture was poured into a crucible, and the filled crucible was put into a furnace capable of adjusting the atmosphere, heated under the conditions described in Table 1, and then naturally cooled to produce an aluminum base composite material.

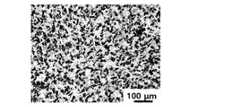

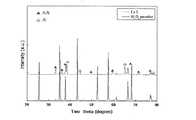

図1には、実施例2で製造した複合材料の微細組織を観察した光学顕微鏡写真を示した。図2には、実施例2で製造した複合材料のXRD分析パターンを示した。

図1を基にすると、アルミナ粒子がアルミニウム基地に均一に分布していることが明確であり、これからアルミニウムの融点(660℃)より約20℃低い640℃の温度でもアルミニウム基地複合材料を製造することができることが確認された。

図2に示した実施例2で製造した複合材料のXRD分析パターンからは、アルミニウム(Al)、アルミナ(Al2O3)及び窒化アルミニウム(AlN)のピークが検出された。このことから複合材料の製造過程においてアルミニウム粉末が窒化して窒化アルミニウムが形成されたことを立証された。

図3には、実施例7で製造した複合材料の微細組織を観察した光学顕微鏡写真で示した。図3(a)、(b)に基づくと、SiC強化相がアルミニウム基地に均一に分布していることが確認できる。In FIG. 1, the optical microscope photograph which observed the fine structure of the composite material manufactured in Example 2 was shown. FIG. 2 shows an XRD analysis pattern of the composite material produced in Example 2.

Based on FIG. 1, it is clear that the alumina particles are uniformly distributed in the aluminum matrix, and from this, an aluminum matrix composite is produced even at a temperature of 640 ° C., which is about 20 ° C. lower than the melting point of aluminum (660 ° C.). It was confirmed that it was possible.

From the XRD analysis pattern of the composite material produced in Example 2 shown in FIG. 2, the peaks of aluminum (Al), alumina (Al2 O3 ), and aluminum nitride (AlN) were detected. This proved that the aluminum powder was nitrided to form aluminum nitride in the manufacturing process of the composite material.

In FIG. 3, it showed with the optical microscope photograph which observed the fine structure of the composite material manufactured in Example 7. FIG. Based on FIGS. 3A and 3B, it can be confirmed that the SiC strengthened phase is uniformly distributed in the aluminum base.

〔実施例14乃至20〕

アルミニウム(AI)粉末の代わりにアルミニウム合金(AI−3Mg;アルミニウム100重量部とマグネシウム3重量部)を使用し、セラミック強化相としてTiC、B4C又はTiB2を使用し、ガス量及び温度を除いては、実施例1の場合と同様の方法によってアルミニウム基地複合材料を製造した。表2に、使用したセラミック強化相の体積分率とガス量及び温度を示した。

全ての実施例で複合材料が製造された。

An aluminum alloy (AI-3Mg; 100 parts by weight of aluminum and 3 parts by weight of magnesium) is used instead of aluminum (AI) powder, TiC, B4 C or TiB2 is used as the ceramic reinforcing phase, and the gas amount and temperature are set. Except for the above, an aluminum base composite material was produced in the same manner as in Example 1. Table 2 shows the volume fraction, gas amount and temperature of the ceramic reinforcing phase used.

Composite materials were produced in all examples.

〔実施例21乃至38〕

本実施例では、強化相の大きさ及び基地造成の変化による窒化度の違いを検討した。

表3に示す造成比によりアルミニウム粉末とSiC粉末をスペックスミルを用いて5分間混合して混合粉末を用意した。それぞれの実施例で使用したアルミニウム粉末量は40gと一定であったが、SiC粉末の大きさ及び体積分率を表3記載のとおりに変化させた。2L/分の流量で供給された含窒素雰囲気下、700℃で1時間加熱した後、室温で冷却して、加熱の前後の質量から窒化度を測定し、その結果を表3に示した。

In this example, the difference in the degree of nitriding due to the size of the reinforcing phase and the change in the base formation was examined.

Aluminum powder and SiC powder were mixed for 5 minutes using a specs mill at a forming ratio shown in Table 3 to prepare a mixed powder. The amount of aluminum powder used in each example was a constant 40 g, but the size and volume fraction of the SiC powder were changed as shown in Table 3. The mixture was heated at 700 ° C. for 1 hour under a nitrogen-containing atmosphere supplied at a flow rate of 2 L / min, then cooled at room temperature, and the degree of nitridation was measured from the mass before and after heating. The results are shown in Table 3.

本発明において、製造した複合材料では強化相の大きさ、体積分率及びアルミニウム基地造成比等によって窒化度が変わることが確認された。例えば、セラミック強化相の内の大きさ5.5μmのSiCを分散する時、その体積分率が15%(実施例24)、20%(実施例25)、25%(実施例26)に増加することによって、 窒化度が4.9%、6.3%、27.9%に増加することが分かる。これは、セラミック強化相が窒素を供給できる通路を提供し、強化相の体積分率か増加するほどより多くの窒素が内部に供給できることを示唆している。

また、セラミック強化相の内のSiCを15%分散した場合、セラミック強化相の大きさが3(実施例21)、5.5(実施例24)、8μm(実施例27)に増加することによって、窒化度が20%、4.9%、3.2%に減少することが分かる。これは、強化相の大きさが減少することによって、単位体積分率あたり表面積が広くなり、より多くの窒素供給通路が確保されたためである。In the present invention, it was confirmed that the nitriding degree of the manufactured composite material varies depending on the size of the reinforcing phase, the volume fraction, the aluminum base formation ratio, and the like. For example, when SiC having a size of 5.5 μm in the ceramic reinforcing phase is dispersed, the volume fraction increases to 15% (Example 24), 20% (Example 25), and 25% (Example 26). By doing so, it can be seen that the degree of nitriding increases to 4.9%, 6.3%, and 27.9%. This provides a passage through which the ceramic reinforcement phase can supply nitrogen, suggesting that more nitrogen can be supplied to the interior as the volume fraction of the reinforcement phase increases.

When 15% of SiC in the ceramic reinforcing phase is dispersed, the size of the ceramic reinforcing phase is increased to 3 (Example 21), 5.5 (Example 24), and 8 μm (Example 27). It can be seen that the degree of nitriding decreases to 20%, 4.9%, and 3.2%. This is because the surface area per unit volume fraction is increased by reducing the size of the reinforcing phase, and more nitrogen supply passages are secured.

このような結果は、本発明が既存工程では得られない独特の長所を有することを示している。すなわち、同じAI−SiC複合材料の場合にもSiCの大きさ、体積分率及びアルミニウム基地造成比を変化させることによって相違する窒化度を得ることができる。

このように、複合材料を製造する間に独自で形成された窒化アルミニウムは、人為的に添加した強化相と共に第2の強化相の役割を果たすため、窒化度の調節をすることにより複合材料の特性を向上させることが可能となる。

特に、窒化度の調節は、工程変数の変化で可能であり、工程変数の組み合わせは、無限に可能であるため所望の特性を有する複合材料を製造する方法は著しく多様になる。These results show that the present invention has unique advantages that cannot be obtained by existing processes. That is, even in the case of the same AI-SiC composite material, different degrees of nitridation can be obtained by changing the size, volume fraction, and aluminum base formation ratio of SiC.

As described above, the aluminum nitride formed uniquely during the production of the composite material plays the role of the second strengthening phase together with the artificially added strengthening phase. The characteristics can be improved.

In particular, the degree of nitridation can be adjusted by changing process variables, and the combinations of process variables can be infinite. Therefore, the method of manufacturing a composite material having desired characteristics is remarkably varied.

〔実施例39乃至42〕

本実施例においては、大型複合材料の製造性能を把握するために、アルミニウム粉末とSiC混合粉末量を1kgに増加させた。SiC粉末(Showa Denko,C#320J)とアルミニウム粉末を表4の造成比によってロールミキシング(roll mixing;400rpm、2時間)で混合し、粉末混合物を用意した。

次に、粉末混合物をるつぼに注入して満たし、るつぼを炉に裝入し、表4の条件により加熱した後、自然冷却してアルミニウム基地複合材料を製造した。製造した複合材料については熱膨張係数及び熱伝導度を測定し、その結果を表4に示した。[Examples 39 to 42]

In this example, the amount of aluminum powder and SiC mixed powder was increased to 1 kg in order to grasp the manufacturing performance of the large composite material. SiC powder (Showa Denko, C # 320J) and aluminum powder were mixed by roll mixing (roll rpm; 400 rpm, 2 hours) according to the composition ratio shown in Table 4 to prepare a powder mixture.

Next, the powder mixture was poured into a crucible and filled, and the crucible was placed in a furnace, heated under the conditions shown in Table 4, and then naturally cooled to produce an aluminum base composite material. The manufactured composite material was measured for thermal expansion coefficient and thermal conductivity, and the results are shown in Table 4.

〔実施例43乃至50〕

本実施例ではアルミニウム粉末の代わりに6063アルミニウム合金を構成する混合粉末を使用して大型複合材料を製造した。

まず、0.6重量%Si、0.1重量%Cu、0.9重量%Mg、及び0.1重量%Zn粉末をアルミニウム粉末に添加して6063アルミニウム合金の造成比を有する粉末を用意した。

次に、表5に示したとおり17.5〜50体積%のSiC粉末を混合してロールミキシング(roll mixing;400rpm、2時間)を用いて総重1kgの混合粉末を用意した。使用したSiC粉末(Showa Denko、C#320J、C#800J)の平均粒子径は14μmと40μmであった。[Examples 43 to 50]

In this example, a large composite material was manufactured using mixed powder constituting 6063 aluminum alloy instead of aluminum powder.

First, 0.6 wt% Si, 0.1 wt% Cu, 0.9 wt% Mg, and 0.1 wt% Zn powder were added to aluminum powder to prepare a powder having a forming ratio of 6063 aluminum alloy. .

Next, as shown in Table 5, 17.5 to 50% by volume of SiC powder was mixed, and a mixed powder having a total weight of 1 kg was prepared using roll mixing (400 rpm, 2 hours). The average particle diameters of the SiC powders used (Showa Denko, C # 320J, C # 800J) were 14 μm and 40 μm.

次に、粉末混合物をるつぼに注入して満たし、るつぼを炉に裝入し、表5に記載の条件により加熱した後、自然冷却してアルミニウム基地複合材料を製造した。表5においての弾性の係数(E)、引張強度(UTS)、降伏強度(YS)、延伸率(EL)は、T6熱処理(焼き戻し処理)後に測定されたものである。

表5に、製造された複合材料の引張性質と熱膨張係数及び熱伝導度を表した。

本発明によって製造された複合材料の諸性質は、既存の製造工程を用いて得た性質と近似の結果を示した。本発明で提示した新しい工程は、既存工程に比して相対的に非常に単純な工程であるため、製造費用が大きく節減でき、経済的な工程であることを立証した。

図4は、実施例45で製造した複合材料の微細組織を走査電子顕微鏡で観察したものである。低倍率で観察した結果(図4−a)からSiC粒子がアルミニウム基地に均一に分布していることが確認された。一方、高倍率で観察した結果(図4−b)から、SiC粒子と基地の界面で炭化アルミニウム等の反応生成物が生成されていないことが確認された。Table 5 shows the tensile properties, thermal expansion coefficient, and thermal conductivity of the manufactured composite materials.

The properties of the composite material produced according to the present invention showed similar results to those obtained using existing manufacturing processes. Since the new process presented in the present invention is a relatively simple process compared to the existing process, it was proved that the manufacturing cost can be greatly reduced and the process is economical.

FIG. 4 is an observation of the microstructure of the composite material produced in Example 45 with a scanning electron microscope. From the observation result at a low magnification (FIG. 4-a), it was confirmed that the SiC particles were uniformly distributed on the aluminum base. On the other hand, the results observed at high magnification (FIG. 4-b) confirmed that no reaction products such as aluminum carbide were produced at the interface between the SiC particles and the base.

〔実施例51乃至54〕

本実施例ではアルミニウム基地造成とSiCの粒子径を10μmにしたことを除いては、実施例43の場合と同じ方法によってアルミニウム基地複合材料を製造した。製造条件及び製造された複合材料の引張特性を表6に表した。表6においての弾性の係数(E)、引張強度(UTS)、降伏強度(YS)、延伸率(EL)は、T6熱処理(焼き戻し処理)後に測定されたものである、

In this example, an aluminum base composite material was manufactured by the same method as in Example 43, except that the aluminum base was formed and the SiC particle size was 10 μm. Production conditions and tensile properties of the produced composite materials are shown in Table 6. The elastic modulus (E), tensile strength (UTS), yield strength (YS), and stretch ratio (EL) in Table 6 were measured after T6 heat treatment (tempering treatment).

表6を参照すると、製造された複合材料は、強度を始め、軟性も比較的に優秀であることが確認できる。

図5には、実施例53で製造した7050AI基地複合材料の引張破壊面を走査電子顕微鏡で観察した写真を示した。図5を基にすると、良好な界面と軟性破壊挙動を示している。

〔比較例1乃至4〕Referring to Table 6, it can be confirmed that the manufactured composite material is relatively excellent in strength and softness.

In FIG. 5, the photograph which observed the tensile fracture surface of the 7050AI base composite material manufactured in Example 53 with the scanning electron microscope was shown. Based on FIG. 5, it shows good interface and soft fracture behavior.

[Comparative Examples 1 to 4]

本実施例においては、雰囲気ガスとして窒素ガス代りにアルゴンガスを使用した。窒素ガス代りにアルゴンガスを使用したことを除いては、実施例21の場合と同様な方法によってアルミニウム基地複合材料を製造した。製造条件及び窒化度結果を表7に示した。

表7の全ての実施例において窒化は、起きなかったが、複合材料は製造された。しかし、凝固が完了した後には、相当のアルミニウムが粉末ベッド表面で抜け出して金属状態で存在した。また、製造された複合材料の内部ではアルミニウムの不足により相当の気孔が観察され、健全な複合材料を製造することができなかった。

図6には、比較例4で製造した複合材料の微細組織を光学顕微鏡で観察した写真を示した。図6を基にすると、製造された複合材料には、気孔が多数存在することを確認できたが、これはアルミニウムの不足によるものである。このように気孔が多数存在する複合材料は、機械的性能を発揮することが出来ないため、商品として販売できない。

以上の結果から健全な微細組織を有する複合材料を製造するためにはガス雰囲気に一定量以上の窒素が存在しなければならないということを確認することができた。In all examples in Table 7, nitridation did not occur, but composites were produced. However, after the solidification was completed, a considerable amount of aluminum escaped from the powder bed surface and was present in a metallic state. In addition, due to the lack of aluminum, considerable pores were observed inside the manufactured composite material, and a healthy composite material could not be manufactured.

In FIG. 6, the photograph which observed the fine structure of the composite material manufactured by the comparative example 4 with the optical microscope was shown. Based on FIG. 6, it was confirmed that the produced composite material had a large number of pores, which was due to the lack of aluminum. Such a composite material having a large number of pores cannot exhibit mechanical performance and cannot be sold as a product.

From the above results, it was confirmed that in order to produce a composite material having a healthy microstructure, a certain amount or more of nitrogen must be present in the gas atmosphere.

以上、本発明について好ましい実施例を使って詳しく説明したが、本発明の範囲は特定の実施形態に限定されるのではなく、特許請求の範囲によって解釈されなければならない。また、この技術分野で通常の知識を習得した者なら、本発明の技術的範囲内で多くの修正と変形ができることはいうまでもない。 Although the present invention has been described in detail with reference to the preferred embodiments, the scope of the present invention should not be limited to the specific embodiments but should be construed according to the claims. Further, it goes without saying that a person who has acquired ordinary knowledge in this technical field can make many modifications and variations within the technical scope of the present invention.

Claims (29)

Translated fromJapanese均質に混合されたアルミニウム粉末とセラミック強化相の混合物を窒素を供給できる雰囲気下で熱処理する段階と、

加熱する時、前記アルミニウム粉末の表面で発生する窒化反応により複合材の内部に均質にアルミニウム窒化物を形成する段階と、を含み、

加熱温度は、600℃乃至1000℃であり、加熱時間は、60分乃至120分であることを特徴とするアルミニウム基地複合材料の製造方法。The manufacturing method of the aluminum base composite material is as follows:

Heat treating a mixture of homogeneously mixed aluminum powder and ceramic reinforcing phase in an atmosphere capable of supplying nitrogen;

Forming an aluminum nitride homogeneously inside the composite by a nitriding reaction that occurs on the surface of the aluminum powder when heated,

A method for producing an aluminum base composite material, wherein a heating temperature is 600 ° C. to 1000 ° C., and a heating time is 60 minutes to 120 minutes.

Applications Claiming Priority (2)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| KR20140180608 | 2014-12-15 | ||

| KR10-2014-0180608 | 2014-12-15 |

Publications (1)

| Publication Number | Publication Date |

|---|---|

| JP2016113696Atrue JP2016113696A (en) | 2016-06-23 |

Family

ID=56141113

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP2015151839APendingJP2016113696A (en) | 2014-12-15 | 2015-07-31 | Manufacturing method of aluminum matrix composite material and aluminum matrix composite material manufactured by the same |

Country Status (2)

| Country | Link |

|---|---|

| JP (1) | JP2016113696A (en) |

| KR (1) | KR101749066B1 (en) |

Cited By (3)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| WO2021000617A1 (en)* | 2019-07-01 | 2021-01-07 | 上海交通大学 | Tib2 ceramic particle-containing aluminum alloy powder and application thereof |

| CN116623061A (en)* | 2023-07-25 | 2023-08-22 | 杭州圣钘能源有限公司 | Composite phase-change heat storage material and heat storage device |

| CN116656995A (en)* | 2023-07-25 | 2023-08-29 | 杭州圣钘能源有限公司 | Application of composite phase change material as phase change heat storage material protection layer |

Families Citing this family (5)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| KR102140680B1 (en)* | 2018-03-26 | 2020-08-04 | 한국생산기술연구원 | Method for manufacturing distributed reinforced distributed copper plate and distributed copper plate |

| KR102308181B1 (en)* | 2019-06-20 | 2021-09-30 | 국민대학교산학협력단 | Method of fabricating Al Composites with Low Coefficient of Thermal Expansion |

| KR102444652B1 (en)* | 2020-10-28 | 2022-09-20 | 한국재료연구원 | high volume reinforced aluminum composite and method of manufacturing the same |

| KR102225786B1 (en)* | 2020-11-26 | 2021-03-10 | 유한회사 원진알미늄 | The AlN reaction layer of surface on Al composite powder by vacuum rotary thermal treatment machine |

| KR20250016893A (en) | 2023-07-26 | 2025-02-04 | 한국전력공사 | The method for the surface process of the reinforcing agnet for making aluminum matrix composites, and the reinforcing agnet for making aluminum matrix composites obtained with this |

Citations (10)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JPH11310843A (en)* | 1998-02-24 | 1999-11-09 | Sumitomo Electric Ind Ltd | Semiconductor device member and method of manufacturing the same |

| JP2001049379A (en)* | 1999-08-12 | 2001-02-20 | Nkk Corp | Heat transfer tubes for heat exchange |

| JP2001335859A (en)* | 2000-05-24 | 2001-12-04 | Sumitomo Electric Ind Ltd | Aluminum-silicon carbide based composite material and method for producing the same |

| JP2002371330A (en)* | 2001-06-15 | 2002-12-26 | Taiheiyo Cement Corp | Method for manufacturing metal-ceramic composite material |

| JP2005054953A (en)* | 2003-08-07 | 2005-03-03 | Taiheiyo Cement Corp | Fuel feeding pipe |

| JP2007186349A (en)* | 2006-01-11 | 2007-07-26 | Tama Tlo Kk | Method for manufacturing aluminum nitride-containing material |

| JP2008542541A (en)* | 2005-05-30 | 2008-11-27 | ダイナマテリアル・カンパニー・インコーポレーテッド | Method for producing high-strength ultrafine nanostructured aluminum and aluminum nitride or aluminum alloy and aluminum nitride composite material |

| JP2011074444A (en)* | 2009-09-30 | 2011-04-14 | Taiheiyo Cement Corp | Boron carbide-containing aluminum composite material and method for producing the same |

| US8186565B1 (en)* | 2006-10-18 | 2012-05-29 | Dow Global Technologies Llc | Method of bonding aluminum-boron-carbon composites |

| JP2013049897A (en)* | 2011-08-31 | 2013-03-14 | Yanagawa Seiki Co Ltd | Method for production of complex containing aluminum nitride, and method for production of complex containing aluminum nitride with gradient structure |

Family Cites Families (1)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP3847331B2 (en)* | 1993-04-02 | 2006-11-22 | ザ・ダウ・ケミカル・カンパニー | Aluminum nitride, aluminum nitride-containing solid solution and aluminum nitride composite prepared by combustion synthesis |

- 2015

- 2015-06-24KRKR1020150089370Apatent/KR101749066B1/enactiveActive

- 2015-07-31JPJP2015151839Apatent/JP2016113696A/enactivePending

Patent Citations (10)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JPH11310843A (en)* | 1998-02-24 | 1999-11-09 | Sumitomo Electric Ind Ltd | Semiconductor device member and method of manufacturing the same |

| JP2001049379A (en)* | 1999-08-12 | 2001-02-20 | Nkk Corp | Heat transfer tubes for heat exchange |

| JP2001335859A (en)* | 2000-05-24 | 2001-12-04 | Sumitomo Electric Ind Ltd | Aluminum-silicon carbide based composite material and method for producing the same |

| JP2002371330A (en)* | 2001-06-15 | 2002-12-26 | Taiheiyo Cement Corp | Method for manufacturing metal-ceramic composite material |

| JP2005054953A (en)* | 2003-08-07 | 2005-03-03 | Taiheiyo Cement Corp | Fuel feeding pipe |

| JP2008542541A (en)* | 2005-05-30 | 2008-11-27 | ダイナマテリアル・カンパニー・インコーポレーテッド | Method for producing high-strength ultrafine nanostructured aluminum and aluminum nitride or aluminum alloy and aluminum nitride composite material |

| JP2007186349A (en)* | 2006-01-11 | 2007-07-26 | Tama Tlo Kk | Method for manufacturing aluminum nitride-containing material |

| US8186565B1 (en)* | 2006-10-18 | 2012-05-29 | Dow Global Technologies Llc | Method of bonding aluminum-boron-carbon composites |

| JP2011074444A (en)* | 2009-09-30 | 2011-04-14 | Taiheiyo Cement Corp | Boron carbide-containing aluminum composite material and method for producing the same |

| JP2013049897A (en)* | 2011-08-31 | 2013-03-14 | Yanagawa Seiki Co Ltd | Method for production of complex containing aluminum nitride, and method for production of complex containing aluminum nitride with gradient structure |

Cited By (3)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| WO2021000617A1 (en)* | 2019-07-01 | 2021-01-07 | 上海交通大学 | Tib2 ceramic particle-containing aluminum alloy powder and application thereof |

| CN116623061A (en)* | 2023-07-25 | 2023-08-22 | 杭州圣钘能源有限公司 | Composite phase-change heat storage material and heat storage device |

| CN116656995A (en)* | 2023-07-25 | 2023-08-29 | 杭州圣钘能源有限公司 | Application of composite phase change material as phase change heat storage material protection layer |

Also Published As

| Publication number | Publication date |

|---|---|

| KR101749066B1 (en) | 2017-06-20 |

| KR20160072761A (en) | 2016-06-23 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| JP2016113696A (en) | Manufacturing method of aluminum matrix composite material and aluminum matrix composite material manufactured by the same | |

| US10094006B2 (en) | Method of fabricating an aluminum matrix composite and an aluminum matrix composite fabricated by the same | |

| Lu et al. | High-performance Ti composites reinforced with in-situ TiC derived from pyrolysis of polycarbosilane | |

| Xia et al. | Microstructure growth behavior and its evolution mechanism during laser additive manufacture of in-situ reinforced (TiB+ TiC)/Ti composite | |

| Yang et al. | Microstructural characterization of in situ TiC/Al and TiC/Al–20Si–5Fe–3Cu–1Mg composites prepared by spray deposition | |

| Falodun et al. | Effect of sintering parameters on densification and microstructural evolution of nano-sized titanium nitride reinforced titanium alloys | |

| Toptan et al. | Processing and microstructural characterisation of AA 1070 and AA 6063 matrix B4Cp reinforced composites | |

| Feng et al. | Microstructure and mechanical properties of in situ TiB reinforced titanium matrix composites based on Ti–FeMo–B prepared by spark plasma sintering | |

| Li et al. | Effect of sintering process on the microstructures and properties of in situ TiB2–TiC reinforced steel matrix composites produced by spark plasma sintering | |

| Zadra et al. | High-performance, low-cost titanium metal matrix composites | |

| Arslan et al. | Processing of silicon carbide–boron carbide–aluminium composites | |

| Ghasali et al. | Ultra-low temperature fabrication of vanadium carbide reinforced aluminum nano composite through spark plasma sintering | |

| JPWO2015105024A1 (en) | Oxygen solid solution titanium material, oxygen solid solution titanium powder material, and method for producing oxygen solid solution titanium powder material | |

| Jiang et al. | Synthesis of TiC/Al composites in liquid aluminium | |

| Shamekh et al. | Understanding the reaction mechanism of in-situ synthesized (TiC–TiB2)/AZ91 magnesium matrix composites | |

| JP5703272B2 (en) | Abrasion resistant material | |

| Dikici et al. | Synthesis of in situ TiC nanoparticles in liquid aluminum: the effect of sintering temperature | |

| Altinkok et al. | Processing of Al2O3/SiC ceramic cake preforms and their liquid Al metal infiltration | |

| CN102791893B (en) | Nanoparticle Reinforced Aluminum Matrix Composite Material and Its Production Process | |

| Xu et al. | Study on the synthesis and growth mechanisms of the refractory ZrC whiskers | |

| Anish et al. | Techniques for processing metal matrix composite; A survey | |

| Singh et al. | In-situ synthesized polymer-derived SiC reinforced aluminum matrix composites | |

| Zhong et al. | Microstructure evolution and mechanical properties of bioinspired web-liked (TiB+ TiC+ Ti3Si)/TC4 composites | |

| JP5181329B2 (en) | Method for producing aluminum nitride-containing material | |

| JP2004346368A (en) | Method for manufacturing composite material, and composite material |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| A131 | Notification of reasons for refusal | Free format text:JAPANESE INTERMEDIATE CODE: A131 Effective date:20160405 | |

| A601 | Written request for extension of time | Free format text:JAPANESE INTERMEDIATE CODE: A601 Effective date:20160705 | |

| A601 | Written request for extension of time | Free format text:JAPANESE INTERMEDIATE CODE: A601 Effective date:20160905 | |

| A521 | Written amendment | Free format text:JAPANESE INTERMEDIATE CODE: A523 Effective date:20161005 | |

| A02 | Decision of refusal | Free format text:JAPANESE INTERMEDIATE CODE: A02 Effective date:20161108 |