JP2010192928A - Semiconductor device, and method of manufacturing the same - Google Patents

Semiconductor device, and method of manufacturing the sameDownload PDFInfo

- Publication number

- JP2010192928A JP2010192928AJP2010101251AJP2010101251AJP2010192928AJP 2010192928 AJP2010192928 AJP 2010192928AJP 2010101251 AJP2010101251 AJP 2010101251AJP 2010101251 AJP2010101251 AJP 2010101251AJP 2010192928 AJP2010192928 AJP 2010192928A

- Authority

- JP

- Japan

- Prior art keywords

- wire

- electrode

- pin

- semiconductor device

- semiconductor

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Pending

Links

Images

Classifications

- H—ELECTRICITY

- H01—ELECTRIC ELEMENTS

- H01L—SEMICONDUCTOR DEVICES NOT COVERED BY CLASS H10

- H01L24/00—Arrangements for connecting or disconnecting semiconductor or solid-state bodies; Methods or apparatus related thereto

- H01L24/01—Means for bonding being attached to, or being formed on, the surface to be connected, e.g. chip-to-package, die-attach, "first-level" interconnects; Manufacturing methods related thereto

- H01L24/02—Bonding areas ; Manufacturing methods related thereto

- H01L24/03—Manufacturing methods

- H—ELECTRICITY

- H01—ELECTRIC ELEMENTS

- H01L—SEMICONDUCTOR DEVICES NOT COVERED BY CLASS H10

- H01L24/00—Arrangements for connecting or disconnecting semiconductor or solid-state bodies; Methods or apparatus related thereto

- H01L24/01—Means for bonding being attached to, or being formed on, the surface to be connected, e.g. chip-to-package, die-attach, "first-level" interconnects; Manufacturing methods related thereto

- H01L24/02—Bonding areas ; Manufacturing methods related thereto

- H01L24/04—Structure, shape, material or disposition of the bonding areas prior to the connecting process

- H01L24/05—Structure, shape, material or disposition of the bonding areas prior to the connecting process of an individual bonding area

- H—ELECTRICITY

- H01—ELECTRIC ELEMENTS

- H01L—SEMICONDUCTOR DEVICES NOT COVERED BY CLASS H10

- H01L25/00—Assemblies consisting of a plurality of semiconductor or other solid state devices

- H01L25/03—Assemblies consisting of a plurality of semiconductor or other solid state devices all the devices being of a type provided for in a single subclass of subclasses H10B, H10D, H10F, H10H, H10K or H10N, e.g. assemblies of rectifier diodes

- H01L25/04—Assemblies consisting of a plurality of semiconductor or other solid state devices all the devices being of a type provided for in a single subclass of subclasses H10B, H10D, H10F, H10H, H10K or H10N, e.g. assemblies of rectifier diodes the devices not having separate containers

- H01L25/065—Assemblies consisting of a plurality of semiconductor or other solid state devices all the devices being of a type provided for in a single subclass of subclasses H10B, H10D, H10F, H10H, H10K or H10N, e.g. assemblies of rectifier diodes the devices not having separate containers the devices being of a type provided for in group H10D89/00

- H01L25/0652—Assemblies consisting of a plurality of semiconductor or other solid state devices all the devices being of a type provided for in a single subclass of subclasses H10B, H10D, H10F, H10H, H10K or H10N, e.g. assemblies of rectifier diodes the devices not having separate containers the devices being of a type provided for in group H10D89/00 the devices being arranged next and on each other, i.e. mixed assemblies

- H—ELECTRICITY

- H01—ELECTRIC ELEMENTS

- H01L—SEMICONDUCTOR DEVICES NOT COVERED BY CLASS H10

- H01L25/00—Assemblies consisting of a plurality of semiconductor or other solid state devices

- H01L25/03—Assemblies consisting of a plurality of semiconductor or other solid state devices all the devices being of a type provided for in a single subclass of subclasses H10B, H10D, H10F, H10H, H10K or H10N, e.g. assemblies of rectifier diodes

- H01L25/10—Assemblies consisting of a plurality of semiconductor or other solid state devices all the devices being of a type provided for in a single subclass of subclasses H10B, H10D, H10F, H10H, H10K or H10N, e.g. assemblies of rectifier diodes the devices having separate containers

- H01L25/105—Assemblies consisting of a plurality of semiconductor or other solid state devices all the devices being of a type provided for in a single subclass of subclasses H10B, H10D, H10F, H10H, H10K or H10N, e.g. assemblies of rectifier diodes the devices having separate containers the devices being integrated devices of class H10

- H—ELECTRICITY

- H01—ELECTRIC ELEMENTS

- H01L—SEMICONDUCTOR DEVICES NOT COVERED BY CLASS H10

- H01L2224/00—Indexing scheme for arrangements for connecting or disconnecting semiconductor or solid-state bodies and methods related thereto as covered by H01L24/00

- H01L2224/01—Means for bonding being attached to, or being formed on, the surface to be connected, e.g. chip-to-package, die-attach, "first-level" interconnects; Manufacturing methods related thereto

- H01L2224/02—Bonding areas; Manufacturing methods related thereto

- H01L2224/023—Redistribution layers [RDL] for bonding areas

- H01L2224/0233—Structure of the redistribution layers

- H01L2224/02333—Structure of the redistribution layers being a bump

- H—ELECTRICITY

- H01—ELECTRIC ELEMENTS

- H01L—SEMICONDUCTOR DEVICES NOT COVERED BY CLASS H10

- H01L2224/00—Indexing scheme for arrangements for connecting or disconnecting semiconductor or solid-state bodies and methods related thereto as covered by H01L24/00

- H01L2224/01—Means for bonding being attached to, or being formed on, the surface to be connected, e.g. chip-to-package, die-attach, "first-level" interconnects; Manufacturing methods related thereto

- H01L2224/02—Bonding areas; Manufacturing methods related thereto

- H01L2224/03—Manufacturing methods

- H01L2224/033—Manufacturing methods by local deposition of the material of the bonding area

- H01L2224/0333—Manufacturing methods by local deposition of the material of the bonding area in solid form

- H01L2224/03334—Manufacturing methods by local deposition of the material of the bonding area in solid form using a preform

- H—ELECTRICITY

- H01—ELECTRIC ELEMENTS

- H01L—SEMICONDUCTOR DEVICES NOT COVERED BY CLASS H10

- H01L2224/00—Indexing scheme for arrangements for connecting or disconnecting semiconductor or solid-state bodies and methods related thereto as covered by H01L24/00

- H01L2224/01—Means for bonding being attached to, or being formed on, the surface to be connected, e.g. chip-to-package, die-attach, "first-level" interconnects; Manufacturing methods related thereto

- H01L2224/02—Bonding areas; Manufacturing methods related thereto

- H01L2224/03—Manufacturing methods

- H01L2224/039—Methods of manufacturing bonding areas involving a specific sequence of method steps

- H01L2224/0391—Forming a passivation layer after forming the bonding area

- H—ELECTRICITY

- H01—ELECTRIC ELEMENTS

- H01L—SEMICONDUCTOR DEVICES NOT COVERED BY CLASS H10

- H01L2224/00—Indexing scheme for arrangements for connecting or disconnecting semiconductor or solid-state bodies and methods related thereto as covered by H01L24/00

- H01L2224/01—Means for bonding being attached to, or being formed on, the surface to be connected, e.g. chip-to-package, die-attach, "first-level" interconnects; Manufacturing methods related thereto

- H01L2224/02—Bonding areas; Manufacturing methods related thereto

- H01L2224/04—Structure, shape, material or disposition of the bonding areas prior to the connecting process

- H01L2224/0401—Bonding areas specifically adapted for bump connectors, e.g. under bump metallisation [UBM]

- H—ELECTRICITY

- H01—ELECTRIC ELEMENTS

- H01L—SEMICONDUCTOR DEVICES NOT COVERED BY CLASS H10

- H01L2224/00—Indexing scheme for arrangements for connecting or disconnecting semiconductor or solid-state bodies and methods related thereto as covered by H01L24/00

- H01L2224/01—Means for bonding being attached to, or being formed on, the surface to be connected, e.g. chip-to-package, die-attach, "first-level" interconnects; Manufacturing methods related thereto

- H01L2224/02—Bonding areas; Manufacturing methods related thereto

- H01L2224/04—Structure, shape, material or disposition of the bonding areas prior to the connecting process

- H01L2224/05—Structure, shape, material or disposition of the bonding areas prior to the connecting process of an individual bonding area

- H01L2224/05001—Internal layers

- H01L2224/05005—Structure

- H—ELECTRICITY

- H01—ELECTRIC ELEMENTS

- H01L—SEMICONDUCTOR DEVICES NOT COVERED BY CLASS H10

- H01L2224/00—Indexing scheme for arrangements for connecting or disconnecting semiconductor or solid-state bodies and methods related thereto as covered by H01L24/00

- H01L2224/01—Means for bonding being attached to, or being formed on, the surface to be connected, e.g. chip-to-package, die-attach, "first-level" interconnects; Manufacturing methods related thereto

- H01L2224/02—Bonding areas; Manufacturing methods related thereto

- H01L2224/04—Structure, shape, material or disposition of the bonding areas prior to the connecting process

- H01L2224/05—Structure, shape, material or disposition of the bonding areas prior to the connecting process of an individual bonding area

- H01L2224/05001—Internal layers

- H01L2224/05005—Structure

- H01L2224/05007—Structure comprising a core and a coating

- H—ELECTRICITY

- H01—ELECTRIC ELEMENTS

- H01L—SEMICONDUCTOR DEVICES NOT COVERED BY CLASS H10

- H01L2224/00—Indexing scheme for arrangements for connecting or disconnecting semiconductor or solid-state bodies and methods related thereto as covered by H01L24/00

- H01L2224/01—Means for bonding being attached to, or being formed on, the surface to be connected, e.g. chip-to-package, die-attach, "first-level" interconnects; Manufacturing methods related thereto

- H01L2224/02—Bonding areas; Manufacturing methods related thereto

- H01L2224/04—Structure, shape, material or disposition of the bonding areas prior to the connecting process

- H01L2224/05—Structure, shape, material or disposition of the bonding areas prior to the connecting process of an individual bonding area

- H01L2224/05001—Internal layers

- H01L2224/0501—Shape

- H01L2224/05016—Shape in side view

- H01L2224/05017—Shape in side view comprising protrusions or indentations

- H—ELECTRICITY

- H01—ELECTRIC ELEMENTS

- H01L—SEMICONDUCTOR DEVICES NOT COVERED BY CLASS H10

- H01L2224/00—Indexing scheme for arrangements for connecting or disconnecting semiconductor or solid-state bodies and methods related thereto as covered by H01L24/00

- H01L2224/01—Means for bonding being attached to, or being formed on, the surface to be connected, e.g. chip-to-package, die-attach, "first-level" interconnects; Manufacturing methods related thereto

- H01L2224/02—Bonding areas; Manufacturing methods related thereto

- H01L2224/04—Structure, shape, material or disposition of the bonding areas prior to the connecting process

- H01L2224/05—Structure, shape, material or disposition of the bonding areas prior to the connecting process of an individual bonding area

- H01L2224/05001—Internal layers

- H01L2224/05099—Material

- H01L2224/051—Material with a principal constituent of the material being a metal or a metalloid, e.g. boron [B], silicon [Si], germanium [Ge], arsenic [As], antimony [Sb], tellurium [Te] and polonium [Po], and alloys thereof

- H01L2224/05138—Material with a principal constituent of the material being a metal or a metalloid, e.g. boron [B], silicon [Si], germanium [Ge], arsenic [As], antimony [Sb], tellurium [Te] and polonium [Po], and alloys thereof the principal constituent melting at a temperature of greater than or equal to 950°C and less than 1550°C

- H01L2224/05144—Gold [Au] as principal constituent

- H—ELECTRICITY

- H01—ELECTRIC ELEMENTS

- H01L—SEMICONDUCTOR DEVICES NOT COVERED BY CLASS H10

- H01L2224/00—Indexing scheme for arrangements for connecting or disconnecting semiconductor or solid-state bodies and methods related thereto as covered by H01L24/00

- H01L2224/01—Means for bonding being attached to, or being formed on, the surface to be connected, e.g. chip-to-package, die-attach, "first-level" interconnects; Manufacturing methods related thereto

- H01L2224/02—Bonding areas; Manufacturing methods related thereto

- H01L2224/04—Structure, shape, material or disposition of the bonding areas prior to the connecting process

- H01L2224/05—Structure, shape, material or disposition of the bonding areas prior to the connecting process of an individual bonding area

- H01L2224/0554—External layer

- H01L2224/0555—Shape

- H01L2224/05556—Shape in side view

- H—ELECTRICITY

- H01—ELECTRIC ELEMENTS

- H01L—SEMICONDUCTOR DEVICES NOT COVERED BY CLASS H10

- H01L2224/00—Indexing scheme for arrangements for connecting or disconnecting semiconductor or solid-state bodies and methods related thereto as covered by H01L24/00

- H01L2224/01—Means for bonding being attached to, or being formed on, the surface to be connected, e.g. chip-to-package, die-attach, "first-level" interconnects; Manufacturing methods related thereto

- H01L2224/02—Bonding areas; Manufacturing methods related thereto

- H01L2224/04—Structure, shape, material or disposition of the bonding areas prior to the connecting process

- H01L2224/05—Structure, shape, material or disposition of the bonding areas prior to the connecting process of an individual bonding area

- H01L2224/0554—External layer

- H01L2224/0556—Disposition

- H01L2224/05568—Disposition the whole external layer protruding from the surface

- H—ELECTRICITY

- H01—ELECTRIC ELEMENTS

- H01L—SEMICONDUCTOR DEVICES NOT COVERED BY CLASS H10

- H01L2224/00—Indexing scheme for arrangements for connecting or disconnecting semiconductor or solid-state bodies and methods related thereto as covered by H01L24/00

- H01L2224/01—Means for bonding being attached to, or being formed on, the surface to be connected, e.g. chip-to-package, die-attach, "first-level" interconnects; Manufacturing methods related thereto

- H01L2224/02—Bonding areas; Manufacturing methods related thereto

- H01L2224/04—Structure, shape, material or disposition of the bonding areas prior to the connecting process

- H01L2224/05—Structure, shape, material or disposition of the bonding areas prior to the connecting process of an individual bonding area

- H01L2224/0554—External layer

- H01L2224/0556—Disposition

- H01L2224/05569—Disposition the external layer being disposed on a redistribution layer on the semiconductor or solid-state body

- H—ELECTRICITY

- H01—ELECTRIC ELEMENTS

- H01L—SEMICONDUCTOR DEVICES NOT COVERED BY CLASS H10

- H01L2224/00—Indexing scheme for arrangements for connecting or disconnecting semiconductor or solid-state bodies and methods related thereto as covered by H01L24/00

- H01L2224/01—Means for bonding being attached to, or being formed on, the surface to be connected, e.g. chip-to-package, die-attach, "first-level" interconnects; Manufacturing methods related thereto

- H01L2224/02—Bonding areas; Manufacturing methods related thereto

- H01L2224/04—Structure, shape, material or disposition of the bonding areas prior to the connecting process

- H01L2224/05—Structure, shape, material or disposition of the bonding areas prior to the connecting process of an individual bonding area

- H01L2224/0554—External layer

- H01L2224/0556—Disposition

- H01L2224/05571—Disposition the external layer being disposed in a recess of the surface

- H01L2224/05572—Disposition the external layer being disposed in a recess of the surface the external layer extending out of an opening

- H—ELECTRICITY

- H01—ELECTRIC ELEMENTS

- H01L—SEMICONDUCTOR DEVICES NOT COVERED BY CLASS H10

- H01L2224/00—Indexing scheme for arrangements for connecting or disconnecting semiconductor or solid-state bodies and methods related thereto as covered by H01L24/00

- H01L2224/01—Means for bonding being attached to, or being formed on, the surface to be connected, e.g. chip-to-package, die-attach, "first-level" interconnects; Manufacturing methods related thereto

- H01L2224/10—Bump connectors; Manufacturing methods related thereto

- H01L2224/11—Manufacturing methods

- H—ELECTRICITY

- H01—ELECTRIC ELEMENTS

- H01L—SEMICONDUCTOR DEVICES NOT COVERED BY CLASS H10

- H01L2224/00—Indexing scheme for arrangements for connecting or disconnecting semiconductor or solid-state bodies and methods related thereto as covered by H01L24/00

- H01L2224/01—Means for bonding being attached to, or being formed on, the surface to be connected, e.g. chip-to-package, die-attach, "first-level" interconnects; Manufacturing methods related thereto

- H01L2224/10—Bump connectors; Manufacturing methods related thereto

- H01L2224/11—Manufacturing methods

- H01L2224/113—Manufacturing methods by local deposition of the material of the bump connector

- H01L2224/1133—Manufacturing methods by local deposition of the material of the bump connector in solid form

- H01L2224/1134—Stud bumping, i.e. using a wire-bonding apparatus

- H—ELECTRICITY

- H01—ELECTRIC ELEMENTS

- H01L—SEMICONDUCTOR DEVICES NOT COVERED BY CLASS H10

- H01L2224/00—Indexing scheme for arrangements for connecting or disconnecting semiconductor or solid-state bodies and methods related thereto as covered by H01L24/00

- H01L2224/01—Means for bonding being attached to, or being formed on, the surface to be connected, e.g. chip-to-package, die-attach, "first-level" interconnects; Manufacturing methods related thereto

- H01L2224/10—Bump connectors; Manufacturing methods related thereto

- H01L2224/11—Manufacturing methods

- H01L2224/118—Post-treatment of the bump connector

- H01L2224/1182—Applying permanent coating, e.g. in-situ coating

- H01L2224/11822—Applying permanent coating, e.g. in-situ coating by dipping, e.g. in a solder bath

- H—ELECTRICITY

- H01—ELECTRIC ELEMENTS

- H01L—SEMICONDUCTOR DEVICES NOT COVERED BY CLASS H10

- H01L2224/00—Indexing scheme for arrangements for connecting or disconnecting semiconductor or solid-state bodies and methods related thereto as covered by H01L24/00

- H01L2224/01—Means for bonding being attached to, or being formed on, the surface to be connected, e.g. chip-to-package, die-attach, "first-level" interconnects; Manufacturing methods related thereto

- H01L2224/10—Bump connectors; Manufacturing methods related thereto

- H01L2224/11—Manufacturing methods

- H01L2224/118—Post-treatment of the bump connector

- H01L2224/1183—Reworking, e.g. shaping

- H01L2224/1184—Reworking, e.g. shaping involving a mechanical process, e.g. planarising the bump connector

- H—ELECTRICITY

- H01—ELECTRIC ELEMENTS

- H01L—SEMICONDUCTOR DEVICES NOT COVERED BY CLASS H10

- H01L2224/00—Indexing scheme for arrangements for connecting or disconnecting semiconductor or solid-state bodies and methods related thereto as covered by H01L24/00

- H01L2224/01—Means for bonding being attached to, or being formed on, the surface to be connected, e.g. chip-to-package, die-attach, "first-level" interconnects; Manufacturing methods related thereto

- H01L2224/10—Bump connectors; Manufacturing methods related thereto

- H01L2224/12—Structure, shape, material or disposition of the bump connectors prior to the connecting process

- H01L2224/13—Structure, shape, material or disposition of the bump connectors prior to the connecting process of an individual bump connector

- H—ELECTRICITY

- H01—ELECTRIC ELEMENTS

- H01L—SEMICONDUCTOR DEVICES NOT COVERED BY CLASS H10

- H01L2224/00—Indexing scheme for arrangements for connecting or disconnecting semiconductor or solid-state bodies and methods related thereto as covered by H01L24/00

- H01L2224/01—Means for bonding being attached to, or being formed on, the surface to be connected, e.g. chip-to-package, die-attach, "first-level" interconnects; Manufacturing methods related thereto

- H01L2224/10—Bump connectors; Manufacturing methods related thereto

- H01L2224/12—Structure, shape, material or disposition of the bump connectors prior to the connecting process

- H01L2224/13—Structure, shape, material or disposition of the bump connectors prior to the connecting process of an individual bump connector

- H01L2224/13001—Core members of the bump connector

- H01L2224/1301—Shape

- H01L2224/13016—Shape in side view

- H01L2224/13017—Shape in side view being non uniform along the bump connector

- H—ELECTRICITY

- H01—ELECTRIC ELEMENTS

- H01L—SEMICONDUCTOR DEVICES NOT COVERED BY CLASS H10

- H01L2224/00—Indexing scheme for arrangements for connecting or disconnecting semiconductor or solid-state bodies and methods related thereto as covered by H01L24/00

- H01L2224/01—Means for bonding being attached to, or being formed on, the surface to be connected, e.g. chip-to-package, die-attach, "first-level" interconnects; Manufacturing methods related thereto

- H01L2224/10—Bump connectors; Manufacturing methods related thereto

- H01L2224/12—Structure, shape, material or disposition of the bump connectors prior to the connecting process

- H01L2224/13—Structure, shape, material or disposition of the bump connectors prior to the connecting process of an individual bump connector

- H01L2224/13001—Core members of the bump connector

- H01L2224/1302—Disposition

- H01L2224/13022—Disposition the bump connector being at least partially embedded in the surface

- H—ELECTRICITY

- H01—ELECTRIC ELEMENTS

- H01L—SEMICONDUCTOR DEVICES NOT COVERED BY CLASS H10

- H01L2224/00—Indexing scheme for arrangements for connecting or disconnecting semiconductor or solid-state bodies and methods related thereto as covered by H01L24/00

- H01L2224/01—Means for bonding being attached to, or being formed on, the surface to be connected, e.g. chip-to-package, die-attach, "first-level" interconnects; Manufacturing methods related thereto

- H01L2224/10—Bump connectors; Manufacturing methods related thereto

- H01L2224/12—Structure, shape, material or disposition of the bump connectors prior to the connecting process

- H01L2224/13—Structure, shape, material or disposition of the bump connectors prior to the connecting process of an individual bump connector

- H01L2224/13001—Core members of the bump connector

- H01L2224/1302—Disposition

- H01L2224/13023—Disposition the whole bump connector protruding from the surface

- H—ELECTRICITY

- H01—ELECTRIC ELEMENTS

- H01L—SEMICONDUCTOR DEVICES NOT COVERED BY CLASS H10

- H01L2224/00—Indexing scheme for arrangements for connecting or disconnecting semiconductor or solid-state bodies and methods related thereto as covered by H01L24/00

- H01L2224/01—Means for bonding being attached to, or being formed on, the surface to be connected, e.g. chip-to-package, die-attach, "first-level" interconnects; Manufacturing methods related thereto

- H01L2224/10—Bump connectors; Manufacturing methods related thereto

- H01L2224/12—Structure, shape, material or disposition of the bump connectors prior to the connecting process

- H01L2224/13—Structure, shape, material or disposition of the bump connectors prior to the connecting process of an individual bump connector

- H01L2224/13001—Core members of the bump connector

- H01L2224/13099—Material

- H01L2224/131—Material with a principal constituent of the material being a metal or a metalloid, e.g. boron [B], silicon [Si], germanium [Ge], arsenic [As], antimony [Sb], tellurium [Te] and polonium [Po], and alloys thereof

- H—ELECTRICITY

- H01—ELECTRIC ELEMENTS

- H01L—SEMICONDUCTOR DEVICES NOT COVERED BY CLASS H10

- H01L2224/00—Indexing scheme for arrangements for connecting or disconnecting semiconductor or solid-state bodies and methods related thereto as covered by H01L24/00

- H01L2224/01—Means for bonding being attached to, or being formed on, the surface to be connected, e.g. chip-to-package, die-attach, "first-level" interconnects; Manufacturing methods related thereto

- H01L2224/10—Bump connectors; Manufacturing methods related thereto

- H01L2224/15—Structure, shape, material or disposition of the bump connectors after the connecting process

- H01L2224/16—Structure, shape, material or disposition of the bump connectors after the connecting process of an individual bump connector

- H—ELECTRICITY

- H01—ELECTRIC ELEMENTS

- H01L—SEMICONDUCTOR DEVICES NOT COVERED BY CLASS H10

- H01L2224/00—Indexing scheme for arrangements for connecting or disconnecting semiconductor or solid-state bodies and methods related thereto as covered by H01L24/00

- H01L2224/01—Means for bonding being attached to, or being formed on, the surface to be connected, e.g. chip-to-package, die-attach, "first-level" interconnects; Manufacturing methods related thereto

- H01L2224/10—Bump connectors; Manufacturing methods related thereto

- H01L2224/15—Structure, shape, material or disposition of the bump connectors after the connecting process

- H01L2224/16—Structure, shape, material or disposition of the bump connectors after the connecting process of an individual bump connector

- H01L2224/161—Disposition

- H01L2224/16104—Disposition relative to the bonding area, e.g. bond pad

- H01L2224/16105—Disposition relative to the bonding area, e.g. bond pad the bump connector connecting bonding areas being not aligned with respect to each other

- H—ELECTRICITY

- H01—ELECTRIC ELEMENTS

- H01L—SEMICONDUCTOR DEVICES NOT COVERED BY CLASS H10

- H01L2224/00—Indexing scheme for arrangements for connecting or disconnecting semiconductor or solid-state bodies and methods related thereto as covered by H01L24/00

- H01L2224/01—Means for bonding being attached to, or being formed on, the surface to be connected, e.g. chip-to-package, die-attach, "first-level" interconnects; Manufacturing methods related thereto

- H01L2224/10—Bump connectors; Manufacturing methods related thereto

- H01L2224/15—Structure, shape, material or disposition of the bump connectors after the connecting process

- H01L2224/16—Structure, shape, material or disposition of the bump connectors after the connecting process of an individual bump connector

- H01L2224/161—Disposition

- H01L2224/16135—Disposition the bump connector connecting between different semiconductor or solid-state bodies, i.e. chip-to-chip

- H01L2224/16145—Disposition the bump connector connecting between different semiconductor or solid-state bodies, i.e. chip-to-chip the bodies being stacked

- H—ELECTRICITY

- H01—ELECTRIC ELEMENTS

- H01L—SEMICONDUCTOR DEVICES NOT COVERED BY CLASS H10

- H01L2224/00—Indexing scheme for arrangements for connecting or disconnecting semiconductor or solid-state bodies and methods related thereto as covered by H01L24/00

- H01L2224/01—Means for bonding being attached to, or being formed on, the surface to be connected, e.g. chip-to-package, die-attach, "first-level" interconnects; Manufacturing methods related thereto

- H01L2224/10—Bump connectors; Manufacturing methods related thereto

- H01L2224/15—Structure, shape, material or disposition of the bump connectors after the connecting process

- H01L2224/16—Structure, shape, material or disposition of the bump connectors after the connecting process of an individual bump connector

- H01L2224/161—Disposition

- H01L2224/16151—Disposition the bump connector connecting between a semiconductor or solid-state body and an item not being a semiconductor or solid-state body, e.g. chip-to-substrate, chip-to-passive

- H01L2224/16221—Disposition the bump connector connecting between a semiconductor or solid-state body and an item not being a semiconductor or solid-state body, e.g. chip-to-substrate, chip-to-passive the body and the item being stacked

- H01L2224/16225—Disposition the bump connector connecting between a semiconductor or solid-state body and an item not being a semiconductor or solid-state body, e.g. chip-to-substrate, chip-to-passive the body and the item being stacked the item being non-metallic, e.g. insulating substrate with or without metallisation

- H—ELECTRICITY

- H01—ELECTRIC ELEMENTS

- H01L—SEMICONDUCTOR DEVICES NOT COVERED BY CLASS H10

- H01L2224/00—Indexing scheme for arrangements for connecting or disconnecting semiconductor or solid-state bodies and methods related thereto as covered by H01L24/00

- H01L2224/01—Means for bonding being attached to, or being formed on, the surface to be connected, e.g. chip-to-package, die-attach, "first-level" interconnects; Manufacturing methods related thereto

- H01L2224/10—Bump connectors; Manufacturing methods related thereto

- H01L2224/15—Structure, shape, material or disposition of the bump connectors after the connecting process

- H01L2224/16—Structure, shape, material or disposition of the bump connectors after the connecting process of an individual bump connector

- H01L2224/161—Disposition

- H01L2224/16151—Disposition the bump connector connecting between a semiconductor or solid-state body and an item not being a semiconductor or solid-state body, e.g. chip-to-substrate, chip-to-passive

- H01L2224/16221—Disposition the bump connector connecting between a semiconductor or solid-state body and an item not being a semiconductor or solid-state body, e.g. chip-to-substrate, chip-to-passive the body and the item being stacked

- H01L2224/16225—Disposition the bump connector connecting between a semiconductor or solid-state body and an item not being a semiconductor or solid-state body, e.g. chip-to-substrate, chip-to-passive the body and the item being stacked the item being non-metallic, e.g. insulating substrate with or without metallisation

- H01L2224/16227—Disposition the bump connector connecting between a semiconductor or solid-state body and an item not being a semiconductor or solid-state body, e.g. chip-to-substrate, chip-to-passive the body and the item being stacked the item being non-metallic, e.g. insulating substrate with or without metallisation the bump connector connecting to a bond pad of the item

- H—ELECTRICITY

- H01—ELECTRIC ELEMENTS

- H01L—SEMICONDUCTOR DEVICES NOT COVERED BY CLASS H10

- H01L2224/00—Indexing scheme for arrangements for connecting or disconnecting semiconductor or solid-state bodies and methods related thereto as covered by H01L24/00

- H01L2224/73—Means for bonding being of different types provided for in two or more of groups H01L2224/10, H01L2224/18, H01L2224/26, H01L2224/34, H01L2224/42, H01L2224/50, H01L2224/63, H01L2224/71

- H01L2224/732—Location after the connecting process

- H01L2224/73201—Location after the connecting process on the same surface

- H01L2224/73203—Bump and layer connectors

- H—ELECTRICITY

- H01—ELECTRIC ELEMENTS

- H01L—SEMICONDUCTOR DEVICES NOT COVERED BY CLASS H10

- H01L2224/00—Indexing scheme for arrangements for connecting or disconnecting semiconductor or solid-state bodies and methods related thereto as covered by H01L24/00

- H01L2224/73—Means for bonding being of different types provided for in two or more of groups H01L2224/10, H01L2224/18, H01L2224/26, H01L2224/34, H01L2224/42, H01L2224/50, H01L2224/63, H01L2224/71

- H01L2224/732—Location after the connecting process

- H01L2224/73251—Location after the connecting process on different surfaces

- H01L2224/73253—Bump and layer connectors

- H—ELECTRICITY

- H01—ELECTRIC ELEMENTS

- H01L—SEMICONDUCTOR DEVICES NOT COVERED BY CLASS H10

- H01L2224/00—Indexing scheme for arrangements for connecting or disconnecting semiconductor or solid-state bodies and methods related thereto as covered by H01L24/00

- H01L2224/74—Apparatus for manufacturing arrangements for connecting or disconnecting semiconductor or solid-state bodies and for methods related thereto

- H01L2224/741—Apparatus for manufacturing means for bonding, e.g. connectors

- H01L2224/742—Apparatus for manufacturing bump connectors

- H—ELECTRICITY

- H01—ELECTRIC ELEMENTS

- H01L—SEMICONDUCTOR DEVICES NOT COVERED BY CLASS H10

- H01L2224/00—Indexing scheme for arrangements for connecting or disconnecting semiconductor or solid-state bodies and methods related thereto as covered by H01L24/00

- H01L2224/74—Apparatus for manufacturing arrangements for connecting or disconnecting semiconductor or solid-state bodies and for methods related thereto

- H01L2224/78—Apparatus for connecting with wire connectors

- H01L2224/7825—Means for applying energy, e.g. heating means

- H01L2224/783—Means for applying energy, e.g. heating means by means of pressure

- H01L2224/78301—Capillary

- H—ELECTRICITY

- H01—ELECTRIC ELEMENTS

- H01L—SEMICONDUCTOR DEVICES NOT COVERED BY CLASS H10

- H01L2224/00—Indexing scheme for arrangements for connecting or disconnecting semiconductor or solid-state bodies and methods related thereto as covered by H01L24/00

- H01L2224/80—Methods for connecting semiconductor or other solid state bodies using means for bonding being attached to, or being formed on, the surface to be connected

- H01L2224/81—Methods for connecting semiconductor or other solid state bodies using means for bonding being attached to, or being formed on, the surface to be connected using a bump connector

- H01L2224/812—Applying energy for connecting

- H01L2224/81201—Compression bonding

- H01L2224/81203—Thermocompression bonding, e.g. diffusion bonding, pressure joining, thermocompression welding or solid-state welding

- H—ELECTRICITY

- H01—ELECTRIC ELEMENTS

- H01L—SEMICONDUCTOR DEVICES NOT COVERED BY CLASS H10

- H01L2224/00—Indexing scheme for arrangements for connecting or disconnecting semiconductor or solid-state bodies and methods related thereto as covered by H01L24/00

- H01L2224/93—Batch processes

- H01L2224/95—Batch processes at chip-level, i.e. with connecting carried out on a plurality of singulated devices, i.e. on diced chips

- H01L2224/96—Batch processes at chip-level, i.e. with connecting carried out on a plurality of singulated devices, i.e. on diced chips the devices being encapsulated in a common layer, e.g. neo-wafer or pseudo-wafer, said common layer being separable into individual assemblies after connecting

- H—ELECTRICITY

- H01—ELECTRIC ELEMENTS

- H01L—SEMICONDUCTOR DEVICES NOT COVERED BY CLASS H10

- H01L2225/00—Details relating to assemblies covered by the group H01L25/00 but not provided for in its subgroups

- H01L2225/03—All the devices being of a type provided for in the same main group of the same subclass of class H10, e.g. assemblies of rectifier diodes

- H01L2225/04—All the devices being of a type provided for in the same main group of the same subclass of class H10, e.g. assemblies of rectifier diodes the devices not having separate containers

- H01L2225/065—All the devices being of a type provided for in the same main group of the same subclass of class H10

- H01L2225/06503—Stacked arrangements of devices

- H01L2225/06513—Bump or bump-like direct electrical connections between devices, e.g. flip-chip connection, solder bumps

- H—ELECTRICITY

- H01—ELECTRIC ELEMENTS

- H01L—SEMICONDUCTOR DEVICES NOT COVERED BY CLASS H10

- H01L2225/00—Details relating to assemblies covered by the group H01L25/00 but not provided for in its subgroups

- H01L2225/03—All the devices being of a type provided for in the same main group of the same subclass of class H10, e.g. assemblies of rectifier diodes

- H01L2225/04—All the devices being of a type provided for in the same main group of the same subclass of class H10, e.g. assemblies of rectifier diodes the devices not having separate containers

- H01L2225/065—All the devices being of a type provided for in the same main group of the same subclass of class H10

- H01L2225/06503—Stacked arrangements of devices

- H01L2225/06517—Bump or bump-like direct electrical connections from device to substrate

- H—ELECTRICITY

- H01—ELECTRIC ELEMENTS

- H01L—SEMICONDUCTOR DEVICES NOT COVERED BY CLASS H10

- H01L2225/00—Details relating to assemblies covered by the group H01L25/00 but not provided for in its subgroups

- H01L2225/03—All the devices being of a type provided for in the same main group of the same subclass of class H10, e.g. assemblies of rectifier diodes

- H01L2225/04—All the devices being of a type provided for in the same main group of the same subclass of class H10, e.g. assemblies of rectifier diodes the devices not having separate containers

- H01L2225/065—All the devices being of a type provided for in the same main group of the same subclass of class H10

- H01L2225/06503—Stacked arrangements of devices

- H01L2225/0652—Bump or bump-like direct electrical connections from substrate to substrate

- H—ELECTRICITY

- H01—ELECTRIC ELEMENTS

- H01L—SEMICONDUCTOR DEVICES NOT COVERED BY CLASS H10

- H01L2225/00—Details relating to assemblies covered by the group H01L25/00 but not provided for in its subgroups

- H01L2225/03—All the devices being of a type provided for in the same main group of the same subclass of class H10, e.g. assemblies of rectifier diodes

- H01L2225/04—All the devices being of a type provided for in the same main group of the same subclass of class H10, e.g. assemblies of rectifier diodes the devices not having separate containers

- H01L2225/065—All the devices being of a type provided for in the same main group of the same subclass of class H10

- H01L2225/06503—Stacked arrangements of devices

- H01L2225/06555—Geometry of the stack, e.g. form of the devices, geometry to facilitate stacking

- H01L2225/06558—Geometry of the stack, e.g. form of the devices, geometry to facilitate stacking the devices having passive surfaces facing each other, i.e. in a back-to-back arrangement

- H—ELECTRICITY

- H01—ELECTRIC ELEMENTS

- H01L—SEMICONDUCTOR DEVICES NOT COVERED BY CLASS H10

- H01L2225/00—Details relating to assemblies covered by the group H01L25/00 but not provided for in its subgroups

- H01L2225/03—All the devices being of a type provided for in the same main group of the same subclass of class H10, e.g. assemblies of rectifier diodes

- H01L2225/04—All the devices being of a type provided for in the same main group of the same subclass of class H10, e.g. assemblies of rectifier diodes the devices not having separate containers

- H01L2225/065—All the devices being of a type provided for in the same main group of the same subclass of class H10

- H01L2225/06503—Stacked arrangements of devices

- H01L2225/06572—Auxiliary carrier between devices, the carrier having an electrical connection structure

- H—ELECTRICITY

- H01—ELECTRIC ELEMENTS

- H01L—SEMICONDUCTOR DEVICES NOT COVERED BY CLASS H10

- H01L2225/00—Details relating to assemblies covered by the group H01L25/00 but not provided for in its subgroups

- H01L2225/03—All the devices being of a type provided for in the same main group of the same subclass of class H10, e.g. assemblies of rectifier diodes

- H01L2225/10—All the devices being of a type provided for in the same main group of the same subclass of class H10, e.g. assemblies of rectifier diodes the devices having separate containers

- H01L2225/1005—All the devices being of a type provided for in the same main group of the same subclass of class H10, e.g. assemblies of rectifier diodes the devices having separate containers the devices being integrated devices of class H10

- H01L2225/1011—All the devices being of a type provided for in the same main group of the same subclass of class H10, e.g. assemblies of rectifier diodes the devices having separate containers the devices being integrated devices of class H10 the containers being in a stacked arrangement

- H01L2225/1017—All the devices being of a type provided for in the same main group of the same subclass of class H10, e.g. assemblies of rectifier diodes the devices having separate containers the devices being integrated devices of class H10 the containers being in a stacked arrangement the lowermost container comprising a device support

- H—ELECTRICITY

- H01—ELECTRIC ELEMENTS

- H01L—SEMICONDUCTOR DEVICES NOT COVERED BY CLASS H10

- H01L2225/00—Details relating to assemblies covered by the group H01L25/00 but not provided for in its subgroups

- H01L2225/03—All the devices being of a type provided for in the same main group of the same subclass of class H10, e.g. assemblies of rectifier diodes

- H01L2225/10—All the devices being of a type provided for in the same main group of the same subclass of class H10, e.g. assemblies of rectifier diodes the devices having separate containers

- H01L2225/1005—All the devices being of a type provided for in the same main group of the same subclass of class H10, e.g. assemblies of rectifier diodes the devices having separate containers the devices being integrated devices of class H10

- H01L2225/1011—All the devices being of a type provided for in the same main group of the same subclass of class H10, e.g. assemblies of rectifier diodes the devices having separate containers the devices being integrated devices of class H10 the containers being in a stacked arrangement

- H01L2225/1017—All the devices being of a type provided for in the same main group of the same subclass of class H10, e.g. assemblies of rectifier diodes the devices having separate containers the devices being integrated devices of class H10 the containers being in a stacked arrangement the lowermost container comprising a device support

- H01L2225/1023—All the devices being of a type provided for in the same main group of the same subclass of class H10, e.g. assemblies of rectifier diodes the devices having separate containers the devices being integrated devices of class H10 the containers being in a stacked arrangement the lowermost container comprising a device support the support being an insulating substrate

- H—ELECTRICITY

- H01—ELECTRIC ELEMENTS

- H01L—SEMICONDUCTOR DEVICES NOT COVERED BY CLASS H10

- H01L2225/00—Details relating to assemblies covered by the group H01L25/00 but not provided for in its subgroups

- H01L2225/03—All the devices being of a type provided for in the same main group of the same subclass of class H10, e.g. assemblies of rectifier diodes

- H01L2225/10—All the devices being of a type provided for in the same main group of the same subclass of class H10, e.g. assemblies of rectifier diodes the devices having separate containers

- H01L2225/1005—All the devices being of a type provided for in the same main group of the same subclass of class H10, e.g. assemblies of rectifier diodes the devices having separate containers the devices being integrated devices of class H10

- H01L2225/1011—All the devices being of a type provided for in the same main group of the same subclass of class H10, e.g. assemblies of rectifier diodes the devices having separate containers the devices being integrated devices of class H10 the containers being in a stacked arrangement

- H01L2225/1047—Details of electrical connections between containers

- H01L2225/1058—Bump or bump-like electrical connections, e.g. balls, pillars, posts

- H—ELECTRICITY

- H01—ELECTRIC ELEMENTS

- H01L—SEMICONDUCTOR DEVICES NOT COVERED BY CLASS H10

- H01L23/00—Details of semiconductor or other solid state devices

- H01L23/28—Encapsulations, e.g. encapsulating layers, coatings, e.g. for protection

- H01L23/31—Encapsulations, e.g. encapsulating layers, coatings, e.g. for protection characterised by the arrangement or shape

- H01L23/3107—Encapsulations, e.g. encapsulating layers, coatings, e.g. for protection characterised by the arrangement or shape the device being completely enclosed

- H01L23/3121—Encapsulations, e.g. encapsulating layers, coatings, e.g. for protection characterised by the arrangement or shape the device being completely enclosed a substrate forming part of the encapsulation

- H01L23/3128—Encapsulations, e.g. encapsulating layers, coatings, e.g. for protection characterised by the arrangement or shape the device being completely enclosed a substrate forming part of the encapsulation the substrate having spherical bumps for external connection

- H—ELECTRICITY

- H01—ELECTRIC ELEMENTS

- H01L—SEMICONDUCTOR DEVICES NOT COVERED BY CLASS H10

- H01L23/00—Details of semiconductor or other solid state devices

- H01L23/28—Encapsulations, e.g. encapsulating layers, coatings, e.g. for protection

- H01L23/31—Encapsulations, e.g. encapsulating layers, coatings, e.g. for protection characterised by the arrangement or shape

- H01L23/3157—Partial encapsulation or coating

- H01L23/3192—Multilayer coating

- H—ELECTRICITY

- H01—ELECTRIC ELEMENTS

- H01L—SEMICONDUCTOR DEVICES NOT COVERED BY CLASS H10

- H01L2924/00—Indexing scheme for arrangements or methods for connecting or disconnecting semiconductor or solid-state bodies as covered by H01L24/00

- H01L2924/0001—Technical content checked by a classifier

- H01L2924/00013—Fully indexed content

- H—ELECTRICITY

- H01—ELECTRIC ELEMENTS

- H01L—SEMICONDUCTOR DEVICES NOT COVERED BY CLASS H10

- H01L2924/00—Indexing scheme for arrangements or methods for connecting or disconnecting semiconductor or solid-state bodies as covered by H01L24/00

- H01L2924/0001—Technical content checked by a classifier

- H01L2924/0002—Not covered by any one of groups H01L24/00, H01L24/00 and H01L2224/00

- H—ELECTRICITY

- H01—ELECTRIC ELEMENTS

- H01L—SEMICONDUCTOR DEVICES NOT COVERED BY CLASS H10

- H01L2924/00—Indexing scheme for arrangements or methods for connecting or disconnecting semiconductor or solid-state bodies as covered by H01L24/00

- H01L2924/01—Chemical elements

- H01L2924/01006—Carbon [C]

- H—ELECTRICITY

- H01—ELECTRIC ELEMENTS

- H01L—SEMICONDUCTOR DEVICES NOT COVERED BY CLASS H10

- H01L2924/00—Indexing scheme for arrangements or methods for connecting or disconnecting semiconductor or solid-state bodies as covered by H01L24/00

- H01L2924/01—Chemical elements

- H01L2924/01029—Copper [Cu]

- H—ELECTRICITY

- H01—ELECTRIC ELEMENTS

- H01L—SEMICONDUCTOR DEVICES NOT COVERED BY CLASS H10

- H01L2924/00—Indexing scheme for arrangements or methods for connecting or disconnecting semiconductor or solid-state bodies as covered by H01L24/00

- H01L2924/013—Alloys

- H01L2924/0132—Binary Alloys

- H01L2924/01322—Eutectic Alloys, i.e. obtained by a liquid transforming into two solid phases

- H—ELECTRICITY

- H01—ELECTRIC ELEMENTS

- H01L—SEMICONDUCTOR DEVICES NOT COVERED BY CLASS H10

- H01L2924/00—Indexing scheme for arrangements or methods for connecting or disconnecting semiconductor or solid-state bodies as covered by H01L24/00

- H01L2924/10—Details of semiconductor or other solid state devices to be connected

- H01L2924/102—Material of the semiconductor or solid state bodies

- H01L2924/1025—Semiconducting materials

- H01L2924/10251—Elemental semiconductors, i.e. Group IV

- H01L2924/10253—Silicon [Si]

- H—ELECTRICITY

- H01—ELECTRIC ELEMENTS

- H01L—SEMICONDUCTOR DEVICES NOT COVERED BY CLASS H10

- H01L2924/00—Indexing scheme for arrangements or methods for connecting or disconnecting semiconductor or solid-state bodies as covered by H01L24/00

- H01L2924/10—Details of semiconductor or other solid state devices to be connected

- H01L2924/11—Device type

- H01L2924/14—Integrated circuits

- H—ELECTRICITY

- H01—ELECTRIC ELEMENTS

- H01L—SEMICONDUCTOR DEVICES NOT COVERED BY CLASS H10

- H01L2924/00—Indexing scheme for arrangements or methods for connecting or disconnecting semiconductor or solid-state bodies as covered by H01L24/00

- H01L2924/15—Details of package parts other than the semiconductor or other solid state devices to be connected

- H01L2924/151—Die mounting substrate

- H01L2924/153—Connection portion

- H01L2924/1531—Connection portion the connection portion being formed only on the surface of the substrate opposite to the die mounting surface

- H01L2924/15311—Connection portion the connection portion being formed only on the surface of the substrate opposite to the die mounting surface being a ball array, e.g. BGA

- H—ELECTRICITY

- H01—ELECTRIC ELEMENTS

- H01L—SEMICONDUCTOR DEVICES NOT COVERED BY CLASS H10

- H01L2924/00—Indexing scheme for arrangements or methods for connecting or disconnecting semiconductor or solid-state bodies as covered by H01L24/00

- H01L2924/15—Details of package parts other than the semiconductor or other solid state devices to be connected

- H01L2924/181—Encapsulation

- H—ELECTRICITY

- H01—ELECTRIC ELEMENTS

- H01L—SEMICONDUCTOR DEVICES NOT COVERED BY CLASS H10

- H01L2924/00—Indexing scheme for arrangements or methods for connecting or disconnecting semiconductor or solid-state bodies as covered by H01L24/00

- H01L2924/15—Details of package parts other than the semiconductor or other solid state devices to be connected

- H01L2924/181—Encapsulation

- H01L2924/1815—Shape

- H01L2924/1816—Exposing the passive side of the semiconductor or solid-state body

- H01L2924/18161—Exposing the passive side of the semiconductor or solid-state body of a flip chip

- H—ELECTRICITY

- H01—ELECTRIC ELEMENTS

- H01L—SEMICONDUCTOR DEVICES NOT COVERED BY CLASS H10

- H01L2924/00—Indexing scheme for arrangements or methods for connecting or disconnecting semiconductor or solid-state bodies as covered by H01L24/00

- H01L2924/15—Details of package parts other than the semiconductor or other solid state devices to be connected

- H01L2924/181—Encapsulation

- H01L2924/1815—Shape

- H01L2924/1816—Exposing the passive side of the semiconductor or solid-state body

- H01L2924/18162—Exposing the passive side of the semiconductor or solid-state body of a chip with build-up interconnect

- H—ELECTRICITY

- H01—ELECTRIC ELEMENTS

- H01L—SEMICONDUCTOR DEVICES NOT COVERED BY CLASS H10

- H01L2924/00—Indexing scheme for arrangements or methods for connecting or disconnecting semiconductor or solid-state bodies as covered by H01L24/00

- H01L2924/30—Technical effects

- H01L2924/35—Mechanical effects

- H01L2924/351—Thermal stress

Landscapes

- Engineering & Computer Science (AREA)

- Power Engineering (AREA)

- Microelectronics & Electronic Packaging (AREA)

- Computer Hardware Design (AREA)

- Physics & Mathematics (AREA)

- Condensed Matter Physics & Semiconductors (AREA)

- General Physics & Mathematics (AREA)

- Manufacturing & Machinery (AREA)

- Structures Or Materials For Encapsulating Or Coating Semiconductor Devices Or Solid State Devices (AREA)

- Wire Bonding (AREA)

Abstract

Description

Translated fromJapanese本発明はピンワイヤを有する半導体装置の製造方法に関する。 The present invention relates to a method for manufacturing a semiconductor device having pin wires.

従来から半導体チップを樹脂で封止してなる半導体パッケージは知られている。半導体パッケージはますます小型化されてきており、最近では半導体チップの大きさとほぼ同じ大きさの半導体パッケージが出現している。このような半導体パッケージは例えばCSP(チップサイズパッケージ)と呼ばれている。 Conventionally, a semiconductor package in which a semiconductor chip is sealed with a resin is known. Semiconductor packages have been increasingly miniaturized, and recently, semiconductor packages having a size almost the same as the size of a semiconductor chip have appeared. Such a semiconductor package is called, for example, a CSP (chip size package).

CSPの製造方法の一つとして、ウエハに集積回路や電極パッド等を形成し、ウエハの電極パッドに接続される柱状電極をウエハに形成し、ウエハの表面及び柱状電極を樹脂で封止し、封止の後でウエハをダイシングして個々の半導体チップを含む半導体パッケージに分離する方法がある(例えば、特開平9−64049号公報)。 As one of CSP manufacturing methods, an integrated circuit, electrode pads, etc. are formed on a wafer, columnar electrodes connected to the electrode pads of the wafer are formed on the wafer, the wafer surface and the columnar electrodes are sealed with resin, There is a method of dicing the wafer after sealing and separating it into semiconductor packages including individual semiconductor chips (for example, Japanese Patent Laid-Open No. 9-64049).

樹脂層は柱状電極の高さとほぼ同じ厚さになるように形成され、柱状電極の先端が樹脂層の表面に露出する。柱状電極に接続される外部端子(電極パッド)が樹脂層の表面に形成され、この外部端子にははんだバンプを取り付けることができる。また、導体パターンからなる再配線導体部分をウエハの表面に形成し、柱状電極の位置をウエハに形成された電極パッドの位置とは異なるように配置することができるようにする。 The resin layer is formed to have substantially the same thickness as the columnar electrode, and the tip of the columnar electrode is exposed on the surface of the resin layer. External terminals (electrode pads) connected to the columnar electrodes are formed on the surface of the resin layer, and solder bumps can be attached to the external terminals. Further, a redistribution conductor portion made of a conductor pattern is formed on the surface of the wafer so that the position of the columnar electrode can be arranged different from the position of the electrode pad formed on the wafer.

また、特開平9−260428号公報(特許文献1)は金属ワイヤを用いて半導体チップを実装基板に実装することを開示している。金属ワイヤの一端は半導体チップの電極パッドにボンディングされ、金属ワイヤの他端ははんだにより実装基板に固定される。この構成によれば、半導体チップと実装基板との熱膨張の差により発生した応力を金属ワイヤのしなりにより吸収することができる。 Japanese Laid-Open Patent Publication No. 9-260428 (Patent Document 1) discloses mounting a semiconductor chip on a mounting substrate using a metal wire. One end of the metal wire is bonded to the electrode pad of the semiconductor chip, and the other end of the metal wire is fixed to the mounting substrate with solder. According to this configuration, the stress generated by the difference in thermal expansion between the semiconductor chip and the mounting substrate can be absorbed by the bending of the metal wire.

半導体装置を回路基板に搭載して使用する場合、半導体装置の外部端子(又ははんだバンプ)が回路基板の電極パッドに接続され、半導体装置の半導体チップと回路基板とが半導体装置の封止樹脂を間に挟んで対向する。使用においては、半導体装置の半導体チップの熱膨張量と実装基板の熱膨張量とが異なっているので、半導体装置の外部端子や柱状電極等に熱応力が発生し、外部端子や柱状電極は繰り返しの熱応力によって疲労する。 When the semiconductor device is mounted on a circuit board and used, the external terminals (or solder bumps) of the semiconductor device are connected to the electrode pads of the circuit board, and the semiconductor chip and the circuit board of the semiconductor device use the sealing resin of the semiconductor device. Opposite it across. In use, the amount of thermal expansion of the semiconductor chip of the semiconductor device is different from the amount of thermal expansion of the mounting substrate. Therefore, thermal stress is generated in the external terminals and columnar electrodes of the semiconductor device, and the external terminals and columnar electrodes are repeated. Fatigue due to thermal stress.

この熱応力は、半導体装置の半導体チップの熱膨張量と回路基板の熱膨張量との差に比例し、封止樹脂層の厚さに反比例する。従って、応力緩和を図るためには、封止樹脂層の厚さを厚くした方がよいことが分かった。しかし、封止樹脂層の厚さを厚くするためには、柱状電極の長さを長くすることが必要である。柱状電極は通常はメッキにより形成されるが、メッキにより形成された柱状電極の長さを長くすることは限られてしまう。 This thermal stress is proportional to the difference between the thermal expansion amount of the semiconductor chip of the semiconductor device and the thermal expansion amount of the circuit board, and inversely proportional to the thickness of the sealing resin layer. Therefore, it was found that the thickness of the sealing resin layer should be increased in order to relax the stress. However, in order to increase the thickness of the sealing resin layer, it is necessary to increase the length of the columnar electrode. The columnar electrode is usually formed by plating, but the length of the columnar electrode formed by plating is limited.

そこで、柱状電極をワイヤ(ボンディングワイヤ)によって形成すると、柱状電極の長さを長くすることができ、よって封止樹脂層の厚さを厚くすることができる。しかし、ワイヤボンダーで処理されるワイヤを柱状電極として用いる場合、ワイヤは柱状電極としては細すぎ、強度が不足することがある。従って、十分な長さ及び強度をもつワイヤで形成された柱状電極を形成することが望まれている。 Therefore, when the columnar electrode is formed of a wire (bonding wire), the length of the columnar electrode can be increased, and thus the thickness of the sealing resin layer can be increased. However, when a wire processed by a wire bonder is used as a columnar electrode, the wire is too thin as a columnar electrode and the strength may be insufficient. Therefore, it is desired to form a columnar electrode formed of a wire having a sufficient length and strength.

さらに、ワイヤは十分に長い柱状電極を提供できるとともにフレキシビリティを備えており、ワイヤからなる柱状電極に熱応力がかかっても柱状電極は破壊されることはない。しかし、半導体装置の封止樹脂層が硬いと、封止樹脂で拘束されたワイヤからなる柱状電極と回路基板に固定された外部端子との間の接合部に大きな応力がかかる。従って、半導体装置の封止樹脂はできるだけ軟らかい樹脂からなるのが好ましい。 Furthermore, the wire can provide a sufficiently long columnar electrode and has flexibility, and the columnar electrode is not broken even if thermal stress is applied to the columnar electrode made of the wire. However, if the sealing resin layer of the semiconductor device is hard, a large stress is applied to the joint between the columnar electrode made of a wire restrained by the sealing resin and the external terminal fixed to the circuit board. Therefore, it is preferable that the sealing resin of the semiconductor device is made of a resin that is as soft as possible.

また、柱状電極の先端を研削したりして調整するときに、ウエハ全体に圧力がかかり、ウエハを損傷してしまうという問題があった。また、樹脂封止の際に、樹脂の流れが柱状電極に望ましくない変形を生じさせることがあった。

他方、近年、半導体装置は、軽く且つ小さいだけでなく高速で作動し、高い機能を備えることを要求されている。半導体チップをインターポーザやマザーボード等の装置に搭載する場合、上記要求を満足するものとして、はんだボールを使用したフリッチチップタイプの搭載方法がある。しかし、この方法では、半導体チップの電極パッド間が狭ピッチであるため、接続に使用されるはんだボールは、ボール径が小さく、バラツキも少ない特別の仕様となり、非常に高価となる。回路面の封止のために使用されるアンダーフィルも、半導体チップとマザーボードの間の狭い隙間を埋めるにあたってボイド等が発生しないことが特性として要求されるため、半導体チップやマザーボードの仕様毎に流れ性や密着性などを改善した特別仕様となる場合が多い。従って、フリップチップタイプの半導体装置は、コストが高くなる。Further, when the tip of the columnar electrode is adjusted by grinding or the like, there is a problem that pressure is applied to the entire wafer and the wafer is damaged. In addition, during resin sealing, the resin flow may cause undesirable deformation of the columnar electrode.

On the other hand, in recent years, semiconductor devices are required not only to be light and small but also to operate at high speed and to have high functions. When a semiconductor chip is mounted on a device such as an interposer or a mother board, there is a flitch chip type mounting method using solder balls to satisfy the above requirements. However, in this method, since the pitch between the electrode pads of the semiconductor chip is narrow, the solder balls used for connection have a special specification with a small ball diameter and little variation, and are very expensive. The underfill used to seal the circuit surface is required to fill the narrow gap between the semiconductor chip and the motherboard so that no voids are generated. It is often a special specification with improved properties and adhesion. Therefore, the cost of the flip chip type semiconductor device is high.

また、導電粒子を内在した接着剤による接合方法や、スタッドバンプを用いた接合方法などがあるが、これらの方法では、半導体チップの反り、ボイド、端子のレベリング精度などにより密着性がバラツクため、信頼性が低く、これらのバラツキ管理のためのコストがアップすることが懸念されている。

フリッチチップタイプの搭載方法においてはんだボールを使用する代わりに、金属ワイヤを使用することが考えられる。金属ワイヤの使用は、自動ワイヤボンダーを使用した従来のワイヤボンディングにおいて発展している。しかし、従来のワイヤボンディングでは、金属ワイヤの先端部を半導体チップの先端に接合し、金属ワイヤの所望の部分をマザーボードの電極に接合した後、キャピラリを動かして金属ワイヤを引っ張ることにより金属ワイヤを切断する。この場合、金属ワイヤは引きちぎられるので、金属ワイヤの切断部は一様な形状にならず、引きちぎられた金属ワイヤの長さも一様にならないという問題があった。In addition, there are a bonding method using an adhesive containing conductive particles, a bonding method using a stud bump, etc., but in these methods, the adhesion varies due to the warping of the semiconductor chip, voids, leveling accuracy of the terminals, etc. There is concern that the reliability is low and the cost for managing these variations increases.

Instead of using solder balls in the flitch chip type mounting method, it is conceivable to use metal wires. The use of metal wires has evolved in conventional wire bonding using automatic wire bonders. However, in the conventional wire bonding, the tip of the metal wire is joined to the tip of the semiconductor chip, the desired portion of the metal wire is joined to the electrode of the motherboard, and then the capillary is moved to pull the metal wire. Disconnect. In this case, since the metal wire is torn, there is a problem that the cut portion of the metal wire does not have a uniform shape, and the length of the torn metal wire does not become uniform.

本発明の目的は熱応力に対して優れた耐久性のあるピンワイヤを有する半導体装置の製造方法を提供することである。 An object of the present invention is to provide a method of manufacturing a semiconductor device having a pin wire having excellent durability against thermal stress.

本発明の特徴による半導体装置の製造方法は、第1端部を有する金属ワイヤに所望の位置でハーフカット処理を行う工程と、該金属ワイヤの第1端部を半導体素子又は半導体装置の電極部にボンディングする工程と、該金属ワイヤを該電極部に対して引っ張ることにより該金属ワイヤを該所望の位置で切断してピンワイヤを形成する工程とを備え、該ピンワイヤは切断された第2端部を有することを特徴とする。 A method of manufacturing a semiconductor device according to a feature of the present invention includes a step of performing a half-cut process on a metal wire having a first end at a desired position, and a first end of the metal wire as a semiconductor element or an electrode portion of a semiconductor device. And cutting the metal wire at the desired position to form a pin wire by pulling the metal wire with respect to the electrode portion, and the pin wire is cut at the second end portion. It is characterized by having.

この構成において、金属ワイヤに所望の位置でハーフカット処理を行い、金属ワイヤの第1端部を半導体素子の電極部にボンディングした後で、金属ワイヤを電極部に対して引っ張ると、金属ワイヤはハーフカットしておいた前記所望の位置で確実に且つきれいに切断される。金属ワイヤの切断部は一様な形状になり、金属ワイヤの長さも一様になる。従って、狭いピッチの複数のピンワイヤを有する半導体素子においては、複数のピンワイヤの高さがほぼ一定になり、半導体素子をマザーボード等の他の装置と接合するの適したものとなる。 In this configuration, when the metal wire is half-cut at a desired position, the first end of the metal wire is bonded to the electrode portion of the semiconductor element, and then the metal wire is pulled with respect to the electrode portion, the metal wire is It is surely and cleanly cut at the desired position that has been half-cut. The cut portion of the metal wire has a uniform shape, and the length of the metal wire is also uniform. Therefore, in a semiconductor element having a plurality of pin wires with a narrow pitch, the height of the plurality of pin wires is substantially constant, and it is suitable for joining the semiconductor element to another device such as a mother board.

以上説明したように、本発明によれば、金属ワイヤの切断部は一様な形状になり、金属ワイヤの長さも一様になる。従って、狭いピッチの複数のピンワイヤを有する半導体素子においては、複数のピンワイヤの高さがほぼ一定になり、半導体素子をマザーボード等の他の装置と接合するの適したものとなる。 As described above, according to the present invention, the cut portion of the metal wire has a uniform shape, and the length of the metal wire is also uniform. Therefore, in a semiconductor element having a plurality of pin wires with a narrow pitch, the height of the plurality of pin wires is substantially constant, and it is suitable for joining the semiconductor element to another device such as a mother board.

以下本発明の実施例について図面を参照して説明する。

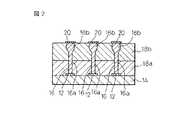

図1は本発明の第1実施例による半導体装置10を示す部分断面斜視図である。図2ははんだボール付着前の図1の半導体装置を示す断面図である。

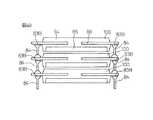

図1及び図2において、半導体装置10は、複数の電極パッド12を有する半導体素子14と、複数の電極パッド12に接続され且つ半導体素子14に対して垂直に延びる複数の柱状電極16と、半導体素子14及び柱状電極16を覆う樹脂層18と、柱状電極16に電気的に接続されるように樹脂層18の表面に配置された外部端子20とを備える。Embodiments of the present invention will be described below with reference to the drawings.

FIG. 1 is a partial cross-sectional perspective view showing a

1 and 2, a

半導体素子14はシリコンチップからなり、集積回路(図示せず)とこの集積回路に適切に接続された電極パッド12を含む。外部端子20は樹脂層18の表面に配置され、柱状電極16の先端に接続、固定されている電極パッドである。さらに、はんだボール20aが外部端子20に接続、固定されている。

樹脂層18は、半導体素子14の表面に形成された柔軟性を有する第1の樹脂層18aと、第1の樹脂層18aよりも半導体素子14から遠い側にあり第1の樹脂層18aよりも高い弾性をもつ第2の樹脂層18bとからなる。第1の樹脂層18aはシリコン系樹脂や低弾性エポキシ系樹脂等からなるヤング率が数〜数100kg/mm2 の低弾性樹脂であり、第2の樹脂層18bは高弾性エポキシ系樹脂等からなるヤング率が1000〜2000kg/mm2 の高弾性樹脂である。The

The

柱状電極16は、半導体素子14の電極パッド12から延び、軸線方向に沿ってほぼ一定の断面積を有するワイヤ部分16aと、外部端子20aから延び且つワイヤ部分16aよりも大きい断面積を有する膨大部分16bとを有する。従って、柱状電極16は、基本的にワイヤによって作られ、長さ及びフレキシビリティを備えるとともに、柱状電極16と外部端子20との接合領域が膨大部分16bを設けることによって強化されている。例えば、柱状電極16は金のワイヤで形成され、柱状電極16のワイヤ部分16aの直径は30〜50μmであり、膨大部分16bの直径はワイヤ部分16aの直径の2〜3倍である。外部端子20の直径は膨大部分16bの直径値〜バンプピッチ×0.5であった。 The

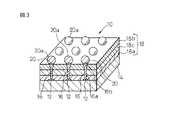

図3は図1の半導体装置10の変形例を示す図である。図1の例と同様に、半導体装置10は、複数の電極パッド12を有する半導体素子14と、複数の電極パッド12に接続された複数の柱状電極16と、半導体素子14及び柱状電極16を覆う樹脂層18と、柱状電極16に電気的に接続されるように樹脂層18の表面に配置された外部端子20とを備える。 FIG. 3 is a view showing a modification of the

柱状電極16は、半導体素子14の電極パッド12から延び、軸線方向に沿ってほぼ一定の断面積を有するワイヤ部分16aと、外部端子20から延び且つワイヤ部分16aよりも大きい断面積を有する膨大部分16bとを有する。従って、柱状電極16は、基本的にワイヤによって作られ、長さ及びフレキシビリティを備えるとともに、柱状電極16と外部端子20との接合領域が膨大部分16bを設けることによって強化されている。 The

この実施例においては、樹脂層18は、半導体素子14の表面に形成された柔軟性を有する第1の樹脂層18aと、第1の樹脂層18aよりも半導体素子14から遠い側にあり第1の樹脂層18aよりも高い弾性をもつ第2の樹脂層18bと、第1の樹脂層18aと第2の樹脂層18bとの間にあってこれらの2つの樹脂層の接着を補助する第3の樹脂層18cとからなる。この例の作用は基本的に図1及び図2の例の作用と同様である。 In this embodiment, the

図4は図1の半導体装置を回路基板に取り付けた例を示す図である。回路基板22は半導体装置10の外部端子20及びはんだボール20aと同じ配列の電極パッド24を有し、半導体装置10は外部端子20(はんだボール20a)を電極パッド24に接合させることにより回路基板22に搭載される。従って、半導体素子14と回路基板22とは樹脂層18を介して対向する。 FIG. 4 is a view showing an example in which the semiconductor device of FIG. 1 is attached to a circuit board. The

使用時には、半導体素子14及び回路基板22は発熱素子の作動によって膨張収縮する。半導体素子14の熱膨張係数と回路基板22の熱膨張係数との差に従って半導体素子14の変形量と回路基板22の変形量との間には差が生じ、柱状電極16及び外部端子20(及びその他の部材)に熱応力が発生する。半導体装置10の外部端子20や柱状電極16は繰り返しの熱応力によって疲労する。 In use, the

しかし、本発明によれば、柱状電極16を基本的にワイヤ部分16aによって構成することによって、長さやフレキシビリティを備え、同時に、膨大部分16bを設けることによって少くとも外部電極20との接合部において十分な強度がある柱状電極16とすることができる。よって、柱状電極16の長さを長く且つ封止樹脂層18の厚さを厚くすることができ、熱疲労に対して優れた耐久性のある半導体装置10を得ることができる。 However, according to the present invention, the

図5は樹脂層18の厚さと外部端子20における応力(バンプ応力)との関係を示す図である。樹脂層18の厚さが厚いほど、外部端子20における応力(バンプ応力)は小さくなる。四角マーク及び菱形マークで示される例は樹脂層18が一層のみであり、その樹脂層の弾性率をAとする。

四角マークで示される例では、外部端子20が0.8mmピッチで配置され、樹脂層18の厚さが100μmのときにバンプ応力が4.3kg/mm2 であった。菱形マークで示される例では、外部端子20が0.5mmピッチで配置され、樹脂層18の厚さが150μmのときにバンプ応力が4.3kg/mm2 となる。FIG. 5 is a diagram showing the relationship between the thickness of the

In the example indicated by the square marks, the bump stress was 4.3 kg / mm2 when the

三角マークで示された例では、第1の樹脂層18aの弾性率を(1/6)Aとし、第2の樹脂層18bの弾性率をAとした。Xマークで示された例では、第1の樹脂層18aの弾性率は(1/6)Aとし、第2の樹脂層18bの弾性率は5Aとした。いずれの場合にも、第1の樹脂層18aの厚さは50μm、第2の樹脂層18bの厚さは100μmであった。今後、端子の微細化がすすんでも、バンプの接合応力は十分に信頼性のあるものを得ることができる。低弾性の第1の樹脂層18aはヤング率が数〜数100kg/mm2のシリコン樹脂または低弾性のエポキシ樹脂とすることができ、高弾性の第2の樹脂層18bはヤング率が1000〜2000kg/mm2の高弾性のエポキシ樹脂とすることができる。In the example indicated by the triangular mark, the elastic modulus of the

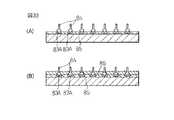

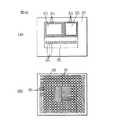

図6は図1から図3の半導体装置10を製造するための方法の例を示す図である。図6(A)はシリコンウエハ30に集積回路や電極パッド12や柱状電極16を形成する工程を示す。図6(B)はシリコンウエハ30に樹脂層18やはんだボール20aを形成した工程を示す。図6(C)ははんだボール20aを形成したシリコンウエハ30を個別の半導体装置10にダイシングする工程を示す図である。図6(D)は分離された半導体装置10を示す図である。図6(A)〜図6(D)から分かるように、本発明による半導体装置10は、シリコンウエハ30の段階で封止用の樹脂層18を形成し、その後で1つの半導体チップを含むチップサイズパッケージ(CSP)として個別の半導体装置10を形成されたものである。従って、封止用の樹脂層18はスピンコートによって塗布されることができるものである。 FIG. 6 is a diagram illustrating an example of a method for manufacturing the

図7は、樹脂層を形成し、それから外部端子に膨大部を形成する工程を含む半導体装置の製造方法の例を示す図である。図7(A)において、ウエハ30に集積回路及び電極パッド12を形成し、図7(B)において、電極パッド12に接続された柱状電極16を形成する。柱状電極16は図1から図3に示されるようにワイヤ部分16aと膨大部分16bとを含む。図7(C)において、第1の樹脂層18aを形成し、図7(D)において、第2の樹脂層18bを形成する。図7(E)において、第2の樹脂層18bを研磨加工し、第2の樹脂層18bから突出する柱状電極16の先端部分を切断する。このとき、柱状電極16の膨大部分16bの先端のみを切断する。それから、図7(E)において、柱状電極16の膨大部分16bの先端に外部端子20を形成する。それから、図6(B)に示されるようにはんだボール20aを形成し、図6(C)に示されるようにしてウエハ30を個々の半導体装置10に切断する。 FIG. 7 is a diagram illustrating an example of a method of manufacturing a semiconductor device including a process of forming a resin layer and then forming a huge portion on an external terminal. 7A, the integrated circuit and the

図8は膨大部分を有する柱状電極の形成方法の例を示す図である。この例では、柱状電極16をワイヤボンダーを用いてボンディングワイヤ36によって形成する。ワイヤボンダーは市販のものを利用することができる。図8(A)において、ワイヤボンダーのキャピラリ32をウエハ30の電極パッド12に向かって下降させる。キャピラリ32の先端にはワイヤ材料の小塊34が形成されている。図8(B)において、キャピラリ32をウエハ30に向かってさらに下降させ、キャピラリ32の先端のワイヤ材料の小塊34をウエハ30に接触させる。 FIG. 8 is a diagram showing an example of a method for forming a columnar electrode having a huge portion. In this example, the

図8(C)において、キャピラリ32をウエハ30から引き上げ、ボンディングワイヤ36を形成する。通常のワイヤボンディングにおいては、キャピラリ32がさらに別の電極パッドへ下降され、そこに接触せしめられる。本発明においては、キャピラリ32はウエハ30に対してほぼ垂直にほぼ一定の断面積でまっすぐ引き上げられる。例えば金のワイヤであれば、直径30〜50μmで、高さ500μm程度まで引き上げることができる。 In FIG. 8C, the capillary 32 is pulled up from the

それから、図8(D)において、電気スパーク発生装置38でボンディングワイヤ36に電気スパークを印加すると、ボンディングワイヤ36の一部が小塊状に丸くなる。このとき、電気スパークのエネルギーは、ボンディングワイヤ36が切断されない程度となるように設定する。それから、図8(E)において、ボンディングワイヤ36の先端部の小塊が適当な大きさ(例えば、ボンディングワイヤ36の直径の2〜3倍)になるまで、さらに電気スパークを続けて印加し、最後に、ボンディングワイヤ36が切断される程度のエネルギーで電気スパークを印加する。こうして、図8(F)において、ボンディングワイヤ36は切断され、キャピラリ32を次のポイントへ移動させる。 Then, in FIG. 8D, when the electric spark is applied to the

図9はこうして形成された、ワイヤ部分16aと膨大部分16bとを有する柱状部分16を示す。なお、膨大部分16bに接続される外部端子20の大きさは膨大部分16bの大きさ〜パンプピッチ×0.5程度にする。

図10は膨大部分を有する柱状電極の形成方法の他の例を示す図である。この例でも、柱状電極16をワイヤボンダーを用いてボンディングワイヤによって形成する。図8の例と同様に、図9において、ワイヤボンダーのキャピラリ32をウエハ30の電極パッド12から上方へ持ち上げ、ボンディングワイヤ36を形成する。それから、電気スパーク発生装置38でボンディングワイヤ36に電気スパークを印加する。このとき、電気スパークのエネルギーは、ボンディングワイヤ36の一部が小塊状に丸くなり、かつ、ボンディングワイヤ36が丸くなった小塊において切断される程度となるように設定する。こうして、ワイヤ部分16aと膨大部分16bとを有する柱状部分16が形成される。FIG. 9 shows the

FIG. 10 is a diagram showing another example of a method for forming a columnar electrode having a huge portion. Also in this example, the

図11は、柱状電極16の形成方法の他の例を示す図である。この例では、ワイヤボンダーによってボンディングワイヤ36を形成し、ボンディングワイヤ36の表面にメッキ層40を形成する。例えば、ボンディングワイヤ36は銅であり、50〜100μmmの直径を有する。メッキ層40ははんだのメッキ層であり、その直径はボンディングワイヤ36の直径1.5〜2倍とする。膨大部分16bに接続される外部端子20の大きさは膨大部分16bの大きさ〜パンプピッチ×0.5程度にする。 FIG. 11 is a diagram showing another example of a method for forming the

この例では、ボンディングワイヤ36は、半導体素子14の電極パッド12から延びるワイヤ部分16aとなり、メッキ層40は、外部端子20から延び且つワイヤ部分16aよりも大きい断面積を有する膨大部分16bとなる。この例では、柱状電極16の形成は樹脂層18の形成前に実施され、その後で柱状電極16は樹脂層18によって覆われる。 In this example, the

図12は、柱状電極16の形成方法の他の例を示す図である。図11の例と同様に、この例でも、ワイヤボンダーによってボンディングワイヤ36を形成し、ボンディングワイヤ36の表面にメッキ層40を形成する。ボンディングワイヤ36は、半導体素子14の電極パッド12から延びるワイヤ部分16aとなり、メッキ層40は、外部端子20から延び且つワイヤ部分16aよりも大きい断面積を有する膨大部分16bとなる。この例では、ボンディングワイヤ36の形成は第1の樹脂層18aの形成前に実施され、その後でボンディングワイヤ36は第1の樹脂層18aによって覆われる。メッキ層40は第1の樹脂層18aによって覆われていないボンディングワイヤ36の部分に被覆され、その後で第2の樹脂層18bによって覆われる。 FIG. 12 is a diagram showing another example of a method for forming the

図13は、柱状電極16の形成方法の他の例を示す図である。図11の例と同様に、この例でも、ワイヤボンダーによってボンディングワイヤ36を形成し、ボンディングワイヤ36の表面にメッキ層40を形成する。ボンディングワイヤ36は、半導体素子14の電極パッド12から延びるワイヤ部分16aとなり、メッキ層40は、外部端子20から延び且つワイヤ部分16aよりも大きい断面積を有する膨大部分16bとなる。この例では、樹脂層18は第1〜第3の樹脂層18a、18b、18cを含む。ボンディングワイヤ36の形成は第1の樹脂層18aの形成前に実施され、その後でボンディングワイヤ36は第1及び第3の樹脂層18a、18cによって覆われる。メッキ層40は第1及び第3の樹脂層18a、18cによって覆われていないボンディングワイヤ36の部分に被覆され、その後で第2の樹脂層18bによって覆われる。 FIG. 13 is a diagram showing another example of a method for forming the

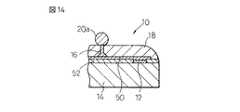

図14は、本発明の第2実施例による半導体装置を示す部分断面図である。半導体装置10は、複数の電極パッド12を有する半導体素子14と、複数の電極パッド12に接続された複数の柱状電極16と、半導体素子14及び柱状電極16を覆う樹脂層18と、柱状電極16に電気的に接続されるように樹脂層18の表面に配置された外部端子としてのはんだボール20aと、半導体素子14の電極パッド12と柱状電極16との間に設けられる再配線導体部分50とを備える。 FIG. 14 is a partial sectional view showing a semiconductor device according to a second embodiment of the present invention. The

絶縁層52が半導体素子14の表面に形成され、電極パッド12は絶縁層52の開口部から露出している。再配線導体部分50は電極パッド12と一対一で対応する電極パッド部分を含む。再配線導体部分50の電極パッド部分は半導体素子14の電極パッド12と電気的に接続され、柱状電極16はその電極パッド部分に固定、接続される。電極パッド12は半導体素子14上の制限された位置に形成されるのに対して、再配線導体部分50の電極パッド部分は所望のパターンで形成されることができる。従って、再配線導体部分50の電極パッド部分は比較的に一様に配置される。従って、樹脂層18にかかる力を特定の柱状電極16と外部端子としてのはんだボール20aの接合部に分散することができる。 An insulating

この実施例でははんだボール20aが外部端子として示されているが、前の実施例と同様に樹脂層18の表面に電極パッドを形成し、その電極パッドを外部端子20とすることができることは言うまでもない。

樹脂層18はスピンコートされた比較的に軟らかい樹脂からなる。逆に言えば、樹脂層18はスピンコートが可能なほどに軟らかいシリコン樹脂又は低弾性のエポキシ樹脂からなる。そして、柱状電極16は主としてボンディングワイヤで形成されている。In this embodiment, the

The

従来の柱状電極はメッキの堆積層として形成されており、大きな厚さにすることが難しいばかりでなく、かなり硬いものであった。そして、従来の封止樹脂層は高弾性の硬いエポキシ樹脂で構成されていた。そのため、硬い柱状電極が硬い封止樹脂層に埋め込まれ、封止樹脂の表面に対向する回路基板が熱ストレスによって封止樹脂に対して動くとき、外部端子が力を受け、その力が柱状電極に伝達されるが、柱状電極は動きにくいために外部端子と柱状電極との接合部が損傷しやすかった。 The conventional columnar electrode is formed as a deposited layer of plating, and is not only difficult to increase in thickness but also very hard. And the conventional sealing resin layer was comprised with the highly elastic hard epoxy resin. Therefore, when the hard columnar electrode is embedded in the hard sealing resin layer and the circuit board facing the surface of the sealing resin moves against the sealing resin due to thermal stress, the external terminal receives a force, and the force is applied to the columnar electrode. However, since the columnar electrode is difficult to move, the joint between the external terminal and the columnar electrode is easily damaged.

本発明においては、ボンディングワイヤで形成されている柱状電極16自身がフレキシビリティがあり、且つ柱状電極16を取り囲んでいる封止樹脂層18も軟らかくてフレキシビリティがあるので、封止樹脂層18の表面に対向する回路基板が熱ストレスによって封止樹脂層18に対して動くとき、はんだボール20aが力を受け、その力が柱状電極16に伝達されるが、柱状電極16ははんだボール20aの動きに追従して柔軟に動き、はんだボール20aと柱状電極16との接合部が損傷しにくい。 In the present invention, the

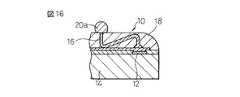

図15は図14の半導体装置の変形例を示す図である。この例では、ボンディングワイヤで形成されている柱状電極16が全体的に膨大化されている。この例は、ボンディングワイヤが細すぎる場合に、太い柱状電極16を得るのに有効である。

図16は図14の半導体装置の変形例を示す図である。この例では、柱状電極16を構成するボンディングワイヤの端部が、再配線導体部分50に接合され、それから途中で曲がって再び再配線導体部分50に接合され、それから樹脂層18の表面に向かって延びている。この例は、よりフレキシビリティのある柱状電極16を得るのに有効であり、また、再配線導体部分50が断線している場合でも柱状電極16がその断線を補償することができることがある。FIG. 15 is a view showing a modification of the semiconductor device of FIG. In this example, the

FIG. 16 is a view showing a modification of the semiconductor device of FIG. In this example, the end portion of the bonding wire constituting the

図17(A)は図14の半導体装置の変形例を示す図である。この例では、複数のボンディングワイヤを1つの柱状電極16の形体に接合してなる。この例は、柱状電極16の強度を増大するとともに、フレキシビリティのある柱状電極16を得るのに有効である。図17(B)から図17(D)は図17(A)の柱状電極16の製造工程を示する。図17(B)において、2つのボンディングワイヤ36a、36bが1つの柱状電極16のために形成され、図17(C)において、2つのボンディングワイヤ36a、36bの先端に電気トーチ38aが適用され、よって、図17(D)において、2つのボンディングワイヤ36a、36bの先端が接合される。また、電気トーチ38aの上下動作制御により、多数の柱状電極16の高さを平均化することもできる。 FIG. 17A illustrates a modification of the semiconductor device in FIG. In this example, a plurality of bonding wires are joined to the form of one

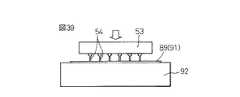

図18は図14の半導体装置の変形例を示す図である。この例では、樹脂層18内に柱状電極16とほぼ平行に配置されたダミー電極54をさらに含む。柱状電極16及びダミー電極54は再配線導体部分50に接合される。柱状電極16の先端がはんだボール20aに接合されるのに対して、ダミー電極54の先端ははんだボール20aに接合されない。従って、ダミー電極54は電気的には働かないが、樹脂層18を形成する際に、樹脂の流れに起因する力が柱状電極16に集中的にかかるのを防止する。 FIG. 18 is a view showing a modification of the semiconductor device of FIG. In this example, the

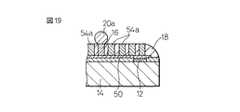

図19は図18の半導体装置の変形例を示す図である。この例では、樹脂層18内に柱状電極16とほぼ平行に配置されたダミー電極54aをさらに含む。このダミー電極54aは例えばシリコン樹脂や低弾性の樹脂等の樹脂で作られている。ダミー電極54aは、樹脂層18を形成する際に、樹脂の流れに起因する力が柱状電極16に集中的にかかるのを防止し、さらに、樹脂の流れを均等化して樹脂層18の表面が平坦になるのを助ける。 FIG. 19 is a view showing a modification of the semiconductor device of FIG. In this example, the

図20は本発明の第3実施例による半導体装置を示す部分断面図である。半導体装置10は、複数の電極パッド12を有する半導体素子14と、複数の電極パッド12に接続された複数の柱状電極16と、半導体素子14及び柱状電極16を覆う樹脂層18と、柱状電極16と接続して樹脂層18の表面に設けられる再配線導体部分60と、樹脂層18及び再配線導体部分60の一部を覆う絶縁層62と、再配線導体部分60の絶縁層62から露出された部分に電気的に接続される外部端子としてのはんだボール20aとを備えている。この場合にも、はんだボール20aが外部端子として示されているが、前の実施例と同様に樹脂層18の表面に形成された電極パッドを形成し、その電極パッドを外部端子20とすることができることは言うまでもない。 FIG. 20 is a partial sectional view showing a semiconductor device according to a third embodiment of the present invention. The

つまり、この半導体装置10では、半導体素子14の電極パッド12上に柱状電極16が形成され、半導体素子14及び柱状電極16が樹脂層18によって封止された後、再配線導体部分60のパターニングを行い、その後で絶縁層62が形成される。外部端子としてのはんだボール20aは再配線導体部分60と接続されることになる。再配線導体部分60は樹脂層18に覆われていないのでフレキシビリティがあり、再配線導体部分60と外部端子としてのはんだボール20aとの接合部にかかる応力を分散することができる。 That is, in this

図21(A)は図20の半導体装置の変形例を示す図である。半導体装置10は、複数の電極パッド12を有する半導体素子14と、半導体素子14の一部を覆う絶縁層64と、絶縁層64から露出された電極パッド12と接続して絶縁層64の表面に設けられる再配線導体部分60と、絶縁層64及び再配線導体部分60の一部を覆う絶縁層62と、再配線導体部分60の絶縁層62から露出された部分に電気的に接続される外部端子としてのはんだボール20aとを備えている。柱状電極16は、電極パッド12と再配線導体部分60との接合部材66である。 FIG. 21A illustrates a modification of the semiconductor device in FIG. The

つまり、この半導体装置10では、半導体素子14上に絶縁層64が形成され、絶縁層64の電極パッド12上の部分は開口される。それから、絶縁層64の上に再配線導体部分60のパターニングを行い、その後で絶縁層62が形成される。外部端子としてのはんだボール20aは再配線導体部分60と接続されることになる。再配線導体部分60は樹脂層18に覆われていないのでフレキシビリティがあり、再配線導体部分60と外部端子としてのはんだボール20aとの接合部にかかる応力を分散することができる。 That is, in this

図21(B)は電極パッド12と再配線導体部分60との合金層66の形成の例を示す図である。合金層66はアルミニウムと金の共晶合金からなる。表層がアルミニウムの電極パッド12に銅に金メッキした再配線導体部分60を、ボンディングツール68で超音波熱圧着するとアルミニウムと金の共晶合金ができ、合金層66なる。 FIG. 21B is a diagram illustrating an example of formation of the

図21(C)、(D)は電極パッド12と再配線導体部分60との接合部材66の形成の例を示す図である。図21(C)は半導体装置10の断面図、図21(D)は絶縁層64の略平面図である。絶縁層64の電極パッド12上の部分は開口され、その開口部には電極パッド12上にメッキ66aがなされている。このメッキ66aが接合部材66となる。メッキを堆積させるために、電極パッド12上の部分がメッキ浴槽に晒されるように絶縁材をデザインしている。 FIGS. 21C and 21D are diagrams showing an example of forming the

図22は図14から図20の半導体装置の柱状電極の露出方法を示す図である。複数の電極パッド12を有する半導体素子14と、複数の電極パッド12に接続された複数の柱状電極16と、半導体素子14及び柱状電極16を覆う樹脂層18とを備えた半導体装置10においては、樹脂層18をコーティングした直後の状態において、樹脂層18の表面と柱状電極16の先端との関係は、次の2つがある。(a)柱状電極16の先端が樹脂層18の表面よりも突出している(図7)。(b)柱状電極16の先端が樹脂層18の表面とほぼ同じになる。これから説明する例は(b)の場合についてのものである。 FIG. 22 is a view showing a method for exposing the columnar electrodes of the semiconductor devices of FIGS. In the

図22(A)は樹脂層18をコーティングした直後の状態を示し、柱状電極16の先端が樹脂層18の表面とほぼ同じになる。この場合、柱状電極16の先端は樹脂層18の材料の膜が付着しているので、図22(B)に示すように、柱状電極16の先端を外部電極20と電気的に接続するためには、柱状電極16の先端の樹脂層18の材料の膜を除去しなければならない。この場合、樹脂層18の表面全体を除去する必要はなく、樹脂層18の表面のうちで柱状電極16の先端が位置する部分のみを除去すればよい。 FIG. 22A shows a state immediately after coating the

図23は図22の柱状電極の露出方法の一例を示す図である。樹脂層18をコーティングしたウエハ30を持ってきて、ドリルやヤスリ等の工具70を使用して、樹脂層18の表面を、全ての柱状電極16の位置を順番になぞる。すると、柱状電極16の先端の樹脂層18の材料の膜が露出され、柱状電極16の先端が露出される。従って、その後で、柱状電極16の先端に外部電極である電極パッド20を形成したり、はんだボール20aを形成したりすることができる。この方法によれば、樹脂層18の表面全体をグラインダ等で研削する場合と比べて、ウエハ30に大きな力がかからないため、ウエハ30が損傷しない。 FIG. 23 is a diagram showing an example of a method for exposing the columnar electrode of FIG. The

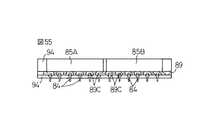

図24は図22の柱状電極の露出方法の一例を示す図である。図24(A)は平面図、図24(B)は側面図である。この例では、紙ヤスリや金属等の無端状の帯部材72が使用される。帯部材72は図24(B)の矢印に沿って回転する。この例では、帯部材72は2つのローラ73に巻きかけられている。金属の帯部材72がリール巻き取り式またはリール一連式になっているようにすることもできる。帯部材72の上方走行部分はウエハ30の上面に接触するように配置され、帯部材72の下方走行部分はウエハの下面の下方に配置される。こうすることによって、樹脂層18の表面の柱状電極16のある部分のみを除去し、柱状電極16の先端が露出されるようにする。従って、この場合にも、樹脂層18の表面全体をグラインダ等で研削する場合と比べて、ウエハ30に大きな力がかからないため、ウエハ30が損傷しない。 FIG. 24 is a diagram showing an example of a method for exposing the columnar electrode of FIG. 24A is a plan view, and FIG. 24B is a side view. In this example, an

図25は図24の柱状電極の露出方法の変形例を示す図である。この例では、帯部材72が使用され、さらに、帯部材72を加熱可能なヒータ74が設けられる。帯部材72を温めることによって、樹脂層18の表面の除去を助ける。

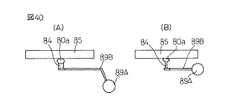

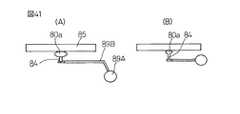

図26は図24の柱状電極の露出方法の変形例を示す図である。この例では、金の電極パッド12に対して、柱状電極16は金の部分16x及びはんだの部分16yを含む構成になっている。銅の帯部材72及びヒータ74が使用される。FIG. 25 is a view showing a modification of the column electrode exposure method of FIG. In this example, a