JP2004021583A - Maintenance method of plant instrumentation system - Google Patents

Maintenance method of plant instrumentation systemDownload PDFInfo

- Publication number

- JP2004021583A JP2004021583AJP2002175419AJP2002175419AJP2004021583AJP 2004021583 AJP2004021583 AJP 2004021583AJP 2002175419 AJP2002175419 AJP 2002175419AJP 2002175419 AJP2002175419 AJP 2002175419AJP 2004021583 AJP2004021583 AJP 2004021583A

- Authority

- JP

- Japan

- Prior art keywords

- maintenance

- maintenance work

- work

- data

- portable terminal

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Pending

Links

Images

Landscapes

- Selective Calling Equipment (AREA)

- Testing And Monitoring For Control Systems (AREA)

- Alarm Systems (AREA)

Abstract

Translated fromJapaneseDescription

Translated fromJapanese【0001】

【発明の属する技術分野】

本発明は、プラント計装系において、プロセス機器の被保守対象を保守携帯端末を用いて保守作業を行い、保守管理装置がその保守点検結果を集計して保守の状況を管理することができるようにしたプラント計装系の保守方法およびそのシステムに関する。

【0002】

【従来の技術】

プラント計装系の保守においては、現場に設置したセンサ、伝送器、アクチュエ−タなどのプロセス機器の近くで、校正・作動点検を含む保守作業を行う。プロセス機器に校正信号を入力してそれに対する出力信号を現場あるいは中央制御室等で測定し、得られた結果から誤差など算出し、プロセス機器を調整する。

【0003】

例えば定期点検を実施する場合、保守管理者は計画された保守内容に基づき保守作業項目リストを作成し、保守作業員を割り振りして保守作業を実施する。点検作業においては、信号発生器をプロセス機器に接続し、校正信号を印加して、校正信号に対するプロセス機器の出力値を信号測定器で測定し、保守作業項目リストに測定したデ−タを記入している。プロセス機器の出力値は、現場、中央制御室などさまざまな場所に表示されるため、複数の人員で作業をしている。点検作業が完了後、保守管理者は、結果データを保守作業項目と保守作業項目リストに従って集計用の装置に入力し集計をおこない、保守作業報告書を作成する。

【0004】

【発明が解決しようとする課題】

従来のプラント計装系の保守システムでは、点検作業においては、信号発生器、信号測定器ならびに保守作業項目リストあるいは中央制御室との連絡用機器を現場に持ち歩く必要があった。保守作業者も現場だけでなく、中央制御室にも配置する必要はあった。

【0005】

また、保守作業項目リストによる作業では、作業項目の見落としや測定結果データ記録時の手入力による誤記等が発生することも考えられる。また測定結果について保守作業員が確認の必要性を感じた場合には、例えば過去のデータを参照するために中央制御室や保守管理者に問い合わせる必要があった。

【0006】

このように従来のプラント計装系の保守方法は、現場では多く機材を持ち歩き、中央制御室と密に連絡をとりながら保守作業を行なわなければならず、また現場での作業漏れやデ−タ記録時の入力ミスなどにより、プラント内における全てのプロセス機器の保守作業結果が、正確にプラント管理者においてデ−タベ−ス化されないことが考えられるものであった。

【0007】

本発明の目的は、上記課題を解決すべく、プロセス機器の被保守対象に対する保守データを漏れなく正確に記録して保守管理者に報告し、保守管理者が機器の保守点検結果を集計して保守の状況を管理することができるようにしたプラント計装系の保守方法およびそのシステムを提供することにある。

【0008】

【課題を解決するための手段】

上記の目的を達成するために、本発明は、保守管理装置においてプロセス機器の被保守対象に対する保守作業についての保守作業項目データを作成する項目データ作成ステップと、該項目データ作成ステップで作成された保守作業項目データを通信手段を介して保守携帯端末に送信して格納する送信ステップと、前記保守携帯端末において前記送信ステップで格納された保守作業項目データをもとに前記プロセス機器の被保守対象に対する校正と作動点検を含む保守作業を行なうための保守作業用信号を発生する信号発生ステップと、該信号発生ステップで発生した保守作業用信号を前記保守携帯端末から前記プロセス機器の被保守対象に提供して保守作業を行って前記プロセス機器の被保守対象から得られる保守作業結果を示す実測データを保守携帯端末に応答する保守作業ステップと、前記保守携帯端末において前記保守作業ステップで応答された実測データを基に保守作業結果データを作成して前記保守管理装置に送信する結果データ作成ステップと、前記保守管理装置において前記結果データ作成ステップで受信される保守作業結果データおよびプラント制御装置からの保守に関連する制御データを集計して保守管理する保守管理ステップとを有することを特徴とするプラント計装系の保守方法およびそのシステムである。

【0009】

また、本発明は、前記保守管理装置として、計画した保守計画内容と保守管理データベースを含む保守情報から保守作業項目を作成する機能と、保守携帯端末から伝送されたデータおよびプラント制御装置から伝送された制御データを基に保守作業結果の集計を行ない保守管理データベースを作成する機能と、保守携帯端末から伝送された問い合わせデータに応答する機能とを備えて構成される。

【0010】

また、本発明は、前記保守携帯端末として、保守を行うプロセス機器の被保守対象に対して校正と作動点検のための保守作業用信号を出力する信号発生部と、プロセス機器から出力される保守作業用信号に応答する応答信号(保守作業結果を示す実測データ)を入力する信号入力部と、入力操作を行うための入力部と、保守管理装置との間でデータ伝送を行うための通信部と、プロセス機器との間の信号授受データと保守管理装置との伝送データおよび判定結果データを表示するための表示部とを備えて構成される。

【0011】

【発明の実施の形態】

本発明に係るプラント計装系の保守方法およびそのシステムの実施の形態について図面を用いて説明する。

【0012】

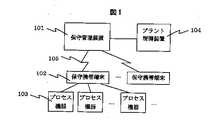

本発明に係るプラント計装系の保守システムの基本構成を図1に示す。プラント計装系の保守システムは、プラント保守管理データベースを持つ保守管理装置101と、保守管理装置101から保守データを授受し、実際に保守作業を実施する際に使用する複数の保守携帯端末102とで構成される。プラント計装系において、各保守携帯端末102を用いて、プラント制御装置104とも連携しながら複数のプロセス機器103に対する保守を実施する。

【0013】

例えば定期点検時には、図2に示すように、保守管理装置101は、保守計画から詳細な保守作業工程と保守作業項目を作成し(ステップ201)、該作成した詳細な保守作業工程と保守作業項目を該当するあるいは全ての保守携帯端末102に転送する(ステップ202)。保守携帯端末102において、転送されて例えば表示等して得られる詳細な保守作業工程と保守作業項目とに基く保守作業員の入力部502(後述図5参照)の指示によリ、信号発生部504(後述図5参照)から発生する基準入力信号等の保守作業用信号をプローブ等(図示せず)を用いてプロセス機器103内の被保守対象に入力してプロセス機器の校正や作動点検などの保守作業を実施し(ステップ203)、保守作業結果データをプローブ等(図示せず)を介して保守携帯端末102に入力して記憶部506に格納する。その後、保守携帯端末102は、上記記憶部506(後述図5参照)に格納された保守作業結果データ(保守データ)を保守管理装置101に転送する(ステップ204)。保守管理装置101は、転送を受けた保守作業結果データおよびプラント制御装置104からのプロセス機器の保守に関連する制御データ(保守する際のプロセス機器の制御条件や環境条件等に関するデータ)を集計することにより(ステップ205)、プラント保守管理データベースを作成する。

【0014】

次に、保守管理装置101による保守計画から詳細な保守作業工程と保守作業項目の作成について説明する。上記保守計画としては、保守作業を実施する期間、プラントのセクション、作業項目についての大まかな内容が計画される。保守管理者は、保守管理装置101で計画されて表示装置(図示せず)等に出力された保守計画をもとに詳細な保守作業工程と保守作業項目を入力して作成する。

【0015】

保守作業項目データは、図3に示すように、プロセス機器タグ番号(保守作業工程である被保守対象)、入力基準値Ir、出力基準値Or、許容誤差Ea、入力実測値Im、出力実測値Om、誤差実測値Em、作業日、合否判定とからなる。プロセス機器タグ番号(保守作業工程である被保守対象)、入力基準値、出力基準値、許容誤差は、保守管理装置101が保守計画から作成して保守携帯端末102に送信して提供して記憶部506に格納する保守作業計画であり、入力実測値、出力実測値、誤差実測値、作業日、合否判定は、保守作業の結果として保守携帯端末102に入力されて保守管理装置101に送信して格納される保守作業結果である。

【0016】

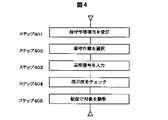

次に、保守携帯端末102による各プロセス機器の保守作業について図4および図5を用いて説明する。

【0017】

図5は、保守携帯端末102の基本構成と機能を示す。通信部501では伝送路105を介して保守管理装置101とのデータの授受を行う。表示部503は、保守作業項目データおよび保守作業結果データなどを表示する。操作入力部502は、保守作業項目の各項目の順次または選択、操作コマンドの入力、表示部503に表示するデータの指定などを行う。信号発生部504は、操作入力部502で選択された保守作業項目データから基準入力信号を発生し、プローブ等によりプロセス機器103内の計器等の被保守対象に入力するものである。信号入力部505は、プロセス機器103内の計器等の被保守対象から出力される信号をプローブ等により実測値として取り込み、記憶部506に記憶する。記憶部506は保守管理装置101から送られた保守データやプロセス機器の実測結果などを一時的に記録するものである。外部インタフェース部507はたとえばプリンタ、ICカードなど外部装置との接続部である。制御部508は上記各部を制御する。

【0018】

上記構成により、保守携帯端末102は、保守管理装置101から被保守対象の保守作業項目を通信部501で受信して記憶部506に記憶する。保守作業が、たとえば校正の場合、保守携帯端末102は、被保守対象の保守作業項目として校正するプロセス機器内の被保守対象、入力基準値(例えば、基準電圧信号や基準電流信号等)、出力基準値(入力基準値に対応する出力基準値)、許容誤差(入力基準値に対応する出力基準値の許容誤差)を含むデータを受信する(ステップ401)。保守作業員は、保守携帯端末102に対して、入力部502を操作することにより、記憶部506に格納された保守作業項目の各項目を表示部503に表示し、該表示された保守作業項目の各項目を順次または選択してプロセス機器103内の被保守対象に対して保守作業をすすめる(ステップ402)。保守携帯端末102は、順次または選択された保守作業項目のデータからの基準入力信号(例えば、基準電圧信号や基準電流信号等を段階的(例えば0%、20%、50%、80%、100%)に)を信号発生部504から発生してプローブ等を用いてプロセス機器の計器等の被保守対象の検出部に入力し(ステップ403)、該入力に対する計器等の被保守対象からの指示値をプローブ等(図示せず)を用いて信号入力部505で入力してチェック(ステップ404)し、指示値の誤差が許容範囲外である場合には保守作業員が上記計器等の被保守対象を調整する(ステップ405)。保守携帯端末102への指示値の入力は、現場から直接信号入力部505へ入力する場合、入力部502から手入力する場合、プラント制御装置104、保守管理装置101経由で指示値を取得する場合がある。調整完了後、確定データをプローブ等(図示せず)を用いて信号入力部505から保守携帯端末102に取り込む。

【0019】

以上説明したように、上記の実施の形態は、図2に示すように、保守管理装置101においてプロセス機器103の被保守対象に対する保守作業についての保守作業項目データを作成する項目データ作成ステップ(ステップ201)と、該項目データ作成ステップで作成された保守作業項目データを通信手段を介して保守携帯端末102に送信して格納する送信ステップ(ステップ202)と、前記保守携帯端末102において前記送信ステップで格納された保守作業項目データをもとに前記プロセス機器103の被保守対象に対する校正と作動点検を含む保守作業を行なうための保守作業信号を発生し、該発生した保守作業信号を前記保守携帯端末102から接続される前記プロセス機器103の被保守対象に提供して保守作業を行って前記プロセス機器103の被保守対象から得られる保守作業結果を示す実測データを保守携帯端末102に応答する保守作業ステップ(ステップ203)と、前記保守携帯端末102において前記保守作業ステップで応答された実測データを基に保守作業結果データを作成して前記保守管理装置101に送信する結果データ作成ステップ(ステップ204)と、前記保守管理装置101において前記結果データ作成ステップで受信される保守作業結果データおよびプラント制御装置104からの保守に関連する制御データを集計して保守管理する保守管理ステップ(ステップ205)とを有するプラント計装系の保守方法である。

【0020】

また、前記の実施の形態は、前記プラント計装系の保守方法の前記保守作業ステップにおいて、保守携帯端末102に格納された保守作業項目データを保守携帯端末102の表示部503に表示して各項目データを選択し、該選択された各項目データをもとに前記保守作業信号を発生させることにある。

【0021】

また、前記の実施の形態は、前記プラント計装系の保守方法の前記結果データ作成ステップにおいて、前記保守作業項目データおよび前記保守作業結果デ−タに基づいて保守作業漏れの判定を行ない、その判定結果を表示部に表示することにある。

【0022】

また、前記の実施の形態は、前記プラント計装系の保守方法の前記項目データ作成ステップにおいて、前記保守管理装置101は、計画した保守計画内容および保守管理データベースを含む保守情報から前記保守作業項目リストを作成することにある。

【0023】

また、前記の実施の形態は、前記プラント計装系の保守方法の前記保守作業ステップにおいて、プロセス機器の被保守対象に対して保守作業を行う際、前記保守携帯端末102を介して前記保守管理装置101の保守管理データベースの検索を可能にしたことにある。

【0024】

また、前記の実施の形態は、前記プラント計装系の保守方法の前記結果データ作成ステップにおいて、前記保守携帯端末102において作成された保守作業結果データをもとに良否について判定し、その判定結果情報を表示部503に表示することにある。

【0025】

【発明の効果】

本発明によれば、現場で作業漏れをなくし、保守作業結果を正確に記録し、全てのプロセス機器の保守作業結果を正確にデータベース化することが可能になる。

【図面の簡単な説明】

【図1】本発明に係るプラント計装系の保守システムの基本的構成を示す図である。

【図2】本発明に係る保守のフローを示すフローチャート図である。

【図3】本発明に係る保守作業項目の内容を示す図である。

【図4】本発明に係る保守作業のフローを示すフローチャート図である。

【図5】本発明に係る保守携帯端末の構成を示す図である。

【符号の説明】

101…保守管理装置、102…保守携帯端末、103…プロセス機器、104…プラント制御装置、501…通信部、502…入力部、503…表示部、504…信号発生部、505…信号入力部、506…記憶部、507…インタフェース部、508…制御部。[0001]

TECHNICAL FIELD OF THE INVENTION

An object of the present invention is to perform maintenance work on an object to be maintained of a process device using a maintenance portable terminal in a plant instrumentation system, so that a maintenance management device can manage the status of maintenance by summing up the maintenance inspection results. The present invention relates to a method for maintaining a plant instrumentation system and a system thereof.

[0002]

[Prior art]

In the maintenance of the plant instrumentation system, maintenance work including calibration and operation inspection is performed near process equipment such as sensors, transmitters, and actuators installed on site. A calibration signal is input to a process device, and an output signal corresponding thereto is measured at a site or a central control room, and an error or the like is calculated from the obtained result to adjust the process device.

[0003]

For example, when performing a periodic inspection, the maintenance manager creates a maintenance work item list based on the planned maintenance contents, allocates maintenance workers, and performs the maintenance work. In the inspection work, connect the signal generator to the process equipment, apply the calibration signal, measure the output value of the process equipment in response to the calibration signal with the signal measuring instrument, and enter the measured data in the maintenance work item list. are doing. Since the output values of the process equipment are displayed at various places, such as on-site and in a central control room, multiple people are working. After the completion of the inspection work, the maintenance manager inputs the result data to a tallying device according to the maintenance work items and the maintenance work item list, performs the tallying, and creates a maintenance work report.

[0004]

[Problems to be solved by the invention]

In a conventional maintenance system of a plant instrumentation system, it is necessary to carry a signal generator, a signal measuring device, a maintenance work item list, or a device for communicating with the central control room to a site in an inspection work. Maintenance workers had to be located not only on site but also in the main control room.

[0005]

In addition, in the operation based on the maintenance operation item list, it is conceivable that an operation item is overlooked or an erroneous description due to manual input when recording measurement result data is generated. Further, when the maintenance worker feels the necessity of confirming the measurement result, it is necessary to inquire the central control room or the maintenance manager, for example, to refer to past data.

[0006]

As described above, in the conventional maintenance method of the plant instrumentation system, many equipment must be carried around on site, and maintenance work must be performed while maintaining close contact with the main control room. It has been conceivable that the maintenance work results of all the process equipment in the plant may not be accurately databased by the plant manager due to an input error or the like at the time of recording.

[0007]

An object of the present invention is to solve the above-described problem, accurately record maintenance data of a process device to be maintained without omission, report the data to a maintenance manager, and the maintenance manager compiles the results of the maintenance inspection of the device. An object of the present invention is to provide a maintenance method of a plant instrumentation system and a system thereof capable of managing a maintenance situation.

[0008]

[Means for Solving the Problems]

In order to achieve the above object, the present invention provides an item data creating step for creating maintenance work item data for maintenance work on a maintenance target of a process device in a maintenance management device, and the item data creation step. A transmitting step of transmitting and storing the maintenance work item data to the maintenance portable terminal via the communication means, and a maintenance target of the process device based on the maintenance work item data stored in the transmission step in the maintenance portable terminal. A signal generating step of generating a maintenance work signal for performing a maintenance work including calibration and operation check for, and the maintenance work signal generated in the signal generating step is transmitted from the maintenance portable terminal to the maintenance target of the process equipment. Measured data showing the maintenance work results obtained from the object to be maintained of the process equipment by providing and performing the maintenance work A maintenance work step responding to the maintenance portable terminal, a result data creation step of creating maintenance work result data based on the actual measurement data responded in the maintenance work step in the maintenance portable terminal and transmitting the result to the maintenance management device, A plant management step of totalizing and managing the maintenance work result data received in the result data creation step and the control data related to the maintenance from the plant control device in the maintenance management device. It is a maintenance method of a mounting system and its system.

[0009]

Further, the present invention provides the maintenance management device, a function of creating a maintenance work item from maintenance information including a planned maintenance plan content and a maintenance management database, and data transmitted from a maintenance portable terminal and transmitted from a plant control device. It is configured to have a function of creating a maintenance management database by totalizing maintenance work results based on the control data obtained, and a function of responding to inquiry data transmitted from the maintenance portable terminal.

[0010]

In addition, the present invention provides, as the maintenance portable terminal, a signal generation unit that outputs a maintenance work signal for calibration and operation check for a maintenance target of a process device to be maintained, and a maintenance output from the process device. A signal input unit for inputting a response signal (actual measurement data indicating a maintenance work result) in response to a work signal, an input unit for performing an input operation, and a communication unit for performing data transmission between the maintenance management device And a display unit for displaying signal exchange data with the process equipment, transmission data with the maintenance management device, and determination result data.

[0011]

BEST MODE FOR CARRYING OUT THE INVENTION

An embodiment of a method for maintaining a plant instrumentation system according to the present invention and an embodiment of the system will be described with reference to the drawings.

[0012]

FIG. 1 shows a basic configuration of a maintenance system for a plant instrumentation system according to the present invention. A maintenance system of a plant instrumentation system includes a

[0013]

For example, at the time of periodic inspection, as shown in FIG. 2, the

[0014]

Next, creation of a detailed maintenance work process and a maintenance work item from a maintenance plan by the

[0015]

As shown in FIG. 3, the maintenance work item data includes a process device tag number (maintenance target which is a maintenance work process), an input reference value Ir, an output reference value Or, an allowable error Ea, an input measured value Im, and an output measured value. Om, measured error value Em, work date, and pass / fail judgment. The process device tag number (maintenance target in the maintenance work process), the input reference value, the output reference value, and the tolerance are created and stored by the

[0016]

Next, a maintenance operation of each process device by the maintenance

[0017]

FIG. 5 shows the basic configuration and functions of the maintenance

[0018]

With the above configuration, the maintenance

[0019]

As described above, in the above embodiment, as shown in FIG. 2, in the

[0020]

In the above embodiment, the maintenance work item data stored in the maintenance

[0021]

Further, in the above embodiment, in the result data creating step of the maintenance method for the plant instrumentation system, the maintenance work item data and the maintenance work result data are used to judge whether or not maintenance work has been omitted. The determination result is to be displayed on a display unit.

[0022]

In the above embodiment, in the item data creating step of the method of maintaining the plant instrumentation system, the

[0023]

In the above embodiment, when the maintenance work is performed on the object to be maintained of the process equipment in the maintenance work step of the maintenance method of the plant instrumentation system, the maintenance management is performed via the maintenance

[0024]

Further, in the embodiment, in the result data creating step of the maintenance method of the plant instrumentation system, the pass / fail is determined based on the maintenance work result data created in the maintenance

[0025]

【The invention's effect】

ADVANTAGE OF THE INVENTION According to this invention, it becomes possible to eliminate a work omission on site, to record a maintenance work result accurately, and to make a database of the maintenance work results of all the process equipment correctly.

[Brief description of the drawings]

FIG. 1 is a diagram showing a basic configuration of a maintenance system for a plant instrumentation system according to the present invention.

FIG. 2 is a flowchart showing a maintenance flow according to the present invention.

FIG. 3 is a diagram showing contents of a maintenance work item according to the present invention.

FIG. 4 is a flowchart showing a flow of a maintenance work according to the present invention.

FIG. 5 is a diagram showing a configuration of a maintenance portable terminal according to the present invention.

[Explanation of symbols]

101 maintenance management device, 102 maintenance portable terminal, 103 process device, 104 plant control device, 501 communication unit, 502 input unit, 503 display unit, 504 signal generation unit, 505 signal input unit 506: storage unit, 507: interface unit, 508: control unit.

Claims (6)

Translated fromJapanese該項目データ作成ステップで作成された保守作業項目データを通信手段を介して保守携帯端末に送信して格納する送信ステップと、

前記保守携帯端末において前記送信ステップで格納された保守作業項目データをもとに前記プロセス機器の被保守対象に対する校正と作動点検を含む保守作業を行なうための保守作業信号を発生し、該発生した保守作業信号を前記保守携帯端末から前記プロセス機器の被保守対象に提供して保守作業を行って前記プロセス機器の被保守対象から得られる保守作業結果を示す実測データを保守携帯端末に応答する保守作業ステップと、

前記保守携帯端末において前記保守作業ステップで応答された実測データを基に保守作業結果データを作成して前記保守管理装置に送信する結果データ作成ステップと、

前記保守管理装置において前記結果データ作成ステップで受信される保守作業結果データおよびプラント制御装置からの保守に関連する制御データを集計して保守管理する保守管理ステップとを有することを特徴とするプラント計装系の保守方法。An item data creation step of creating maintenance work item data for maintenance work on the maintenance target of the process equipment in the maintenance management device;

A transmission step of transmitting the maintenance work item data created in the item data creation step to the maintenance portable terminal via the communication means and storing the same,

The maintenance portable terminal generates a maintenance work signal for performing a maintenance work including a calibration and an operation check for the maintenance target of the process equipment based on the maintenance work item data stored in the transmission step, and the generated maintenance work signal is generated. A maintenance operation providing a maintenance work signal from the maintenance portable terminal to the maintenance target of the process equipment, performing the maintenance work, and responding to the maintenance mobile terminal actual measurement data indicating a maintenance work result obtained from the maintenance target of the process equipment; Work steps;

A result data creating step of creating maintenance work result data based on the actual measurement data responded in the maintenance work step in the maintenance mobile terminal and transmitting the result to the maintenance management device;

A plant management step of totalizing and managing the maintenance work result data received in the result data creation step and the control data related to the maintenance from the plant control device in the maintenance management device. The maintenance method of the mounting system.

Priority Applications (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2002175419AJP2004021583A (en) | 2002-06-17 | 2002-06-17 | Maintenance method of plant instrumentation system |

Applications Claiming Priority (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2002175419AJP2004021583A (en) | 2002-06-17 | 2002-06-17 | Maintenance method of plant instrumentation system |

Publications (1)

| Publication Number | Publication Date |

|---|---|

| JP2004021583Atrue JP2004021583A (en) | 2004-01-22 |

Family

ID=31174069

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP2002175419APendingJP2004021583A (en) | 2002-06-17 | 2002-06-17 | Maintenance method of plant instrumentation system |

Country Status (1)

| Country | Link |

|---|---|

| JP (1) | JP2004021583A (en) |

Cited By (6)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| US7548896B2 (en) | 2006-03-27 | 2009-06-16 | International Business Machines Corporation | Device, method and computer program readable medium for support of maintaining a system |

| JP2009212706A (en)* | 2008-03-03 | 2009-09-17 | Osaka Gas Co Ltd | Remote control system and method |

| JP2011060089A (en)* | 2009-09-11 | 2011-03-24 | Toshiba Corp | Test system and test method for plant instrumentation device |

| US11112925B2 (en) | 2013-03-15 | 2021-09-07 | Fisher-Rosemount Systems, Inc. | Supervisor engine for process control |

| US11385608B2 (en) | 2013-03-04 | 2022-07-12 | Fisher-Rosemount Systems, Inc. | Big data in process control systems |

| US11886155B2 (en) | 2015-10-09 | 2024-01-30 | Fisher-Rosemount Systems, Inc. | Distributed industrial performance monitoring and analytics |

- 2002

- 2002-06-17JPJP2002175419Apatent/JP2004021583A/enactivePending

Cited By (6)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| US7548896B2 (en) | 2006-03-27 | 2009-06-16 | International Business Machines Corporation | Device, method and computer program readable medium for support of maintaining a system |

| JP2009212706A (en)* | 2008-03-03 | 2009-09-17 | Osaka Gas Co Ltd | Remote control system and method |

| JP2011060089A (en)* | 2009-09-11 | 2011-03-24 | Toshiba Corp | Test system and test method for plant instrumentation device |

| US11385608B2 (en) | 2013-03-04 | 2022-07-12 | Fisher-Rosemount Systems, Inc. | Big data in process control systems |

| US11112925B2 (en) | 2013-03-15 | 2021-09-07 | Fisher-Rosemount Systems, Inc. | Supervisor engine for process control |

| US11886155B2 (en) | 2015-10-09 | 2024-01-30 | Fisher-Rosemount Systems, Inc. | Distributed industrial performance monitoring and analytics |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| US11843904B2 (en) | Automated combined display of measurement data | |

| US9864357B2 (en) | Handheld field maintenance tool with integration to external software application | |

| RU2007103326A (en) | METHOD OF REPAIR AND MAINTENANCE AND APPLICABLE IN THE METHOD OF HARDWARE-SOFTWARE COMPLEX FOR DIAGNOSTICS AND SYSTEM FOR CONTROL OF QUALITY OF REPAIR AND MAINTENANCE | |

| CN114298343A (en) | Management method and device for equipment inspection process, electronic equipment and storage medium | |

| JP2010517167A (en) | Process variable transmitter validation | |

| CN114419753A (en) | Intelligent patrol system and method | |

| JP2004021583A (en) | Maintenance method of plant instrumentation system | |

| US20170343991A1 (en) | Electronic Commissioning System for Production Facilities | |

| KR20150138958A (en) | NFC-based plant management system | |

| JP5377183B2 (en) | Test system and test method for plant instrumentation | |

| JPH09288510A (en) | Maintenance method and maintenance system for plant instrumentation control system, and portable maintenance tool used therefor | |

| CN110462532B (en) | Method and system for automatically calibrating measurement circuit | |

| KR102269641B1 (en) | Input/output module checking system | |

| JP2003272081A (en) | Measurement terminal device |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| A621 | Written request for application examination | Free format text:JAPANESE INTERMEDIATE CODE: A621 Effective date:20040323 | |

| A977 | Report on retrieval | Free format text:JAPANESE INTERMEDIATE CODE: A971007 Effective date:20060130 | |

| A131 | Notification of reasons for refusal | Free format text:JAPANESE INTERMEDIATE CODE: A131 Effective date:20060207 | |

| A521 | Written amendment | Free format text:JAPANESE INTERMEDIATE CODE: A523 Effective date:20060410 | |

| RD02 | Notification of acceptance of power of attorney | Free format text:JAPANESE INTERMEDIATE CODE: A7422 Effective date:20060410 | |

| A711 | Notification of change in applicant | Free format text:JAPANESE INTERMEDIATE CODE: A712 Effective date:20061204 | |

| A02 | Decision of refusal | Free format text:JAPANESE INTERMEDIATE CODE: A02 Effective date:20070123 |