CN100517616C - 薄膜晶体管的制造方法 - Google Patents

薄膜晶体管的制造方法Download PDFInfo

- Publication number

- CN100517616C CN100517616CCNB2004100758701ACN200410075870ACN100517616CCN 100517616 CCN100517616 CCN 100517616CCN B2004100758701 ACNB2004100758701 ACN B2004100758701ACN 200410075870 ACN200410075870 ACN 200410075870ACN 100517616 CCN100517616 CCN 100517616C

- Authority

- CN

- China

- Prior art keywords

- layer

- thin film

- film transistor

- metal catalyst

- laser beam

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Expired - Lifetime

Links

Images

Classifications

- H—ELECTRICITY

- H01—ELECTRIC ELEMENTS

- H01L—SEMICONDUCTOR DEVICES NOT COVERED BY CLASS H10

- H01L21/00—Processes or apparatus adapted for the manufacture or treatment of semiconductor or solid state devices or of parts thereof

- H01L21/02—Manufacture or treatment of semiconductor devices or of parts thereof

- H01L21/02104—Forming layers

- H01L21/02365—Forming inorganic semiconducting materials on a substrate

- H01L21/02367—Substrates

- H01L21/0237—Materials

- H01L21/02422—Non-crystalline insulating materials, e.g. glass, polymers

- H—ELECTRICITY

- H10—SEMICONDUCTOR DEVICES; ELECTRIC SOLID-STATE DEVICES NOT OTHERWISE PROVIDED FOR

- H10D—INORGANIC ELECTRIC SEMICONDUCTOR DEVICES

- H10D30/00—Field-effect transistors [FET]

- H10D30/01—Manufacture or treatment

- H10D30/021—Manufacture or treatment of FETs having insulated gates [IGFET]

- H10D30/031—Manufacture or treatment of FETs having insulated gates [IGFET] of thin-film transistors [TFT]

- H10D30/0312—Manufacture or treatment of FETs having insulated gates [IGFET] of thin-film transistors [TFT] characterised by the gate electrodes

- H10D30/0314—Manufacture or treatment of FETs having insulated gates [IGFET] of thin-film transistors [TFT] characterised by the gate electrodes of lateral top-gate TFTs comprising only a single gate

- H—ELECTRICITY

- H01—ELECTRIC ELEMENTS

- H01L—SEMICONDUCTOR DEVICES NOT COVERED BY CLASS H10

- H01L21/00—Processes or apparatus adapted for the manufacture or treatment of semiconductor or solid state devices or of parts thereof

- H01L21/02—Manufacture or treatment of semiconductor devices or of parts thereof

- H01L21/02104—Forming layers

- H01L21/02365—Forming inorganic semiconducting materials on a substrate

- H01L21/02436—Intermediate layers between substrates and deposited layers

- H01L21/02439—Materials

- H01L21/02488—Insulating materials

- H—ELECTRICITY

- H01—ELECTRIC ELEMENTS

- H01L—SEMICONDUCTOR DEVICES NOT COVERED BY CLASS H10

- H01L21/00—Processes or apparatus adapted for the manufacture or treatment of semiconductor or solid state devices or of parts thereof

- H01L21/02—Manufacture or treatment of semiconductor devices or of parts thereof

- H01L21/02104—Forming layers

- H01L21/02365—Forming inorganic semiconducting materials on a substrate

- H01L21/02518—Deposited layers

- H01L21/02521—Materials

- H01L21/02524—Group 14 semiconducting materials

- H01L21/02532—Silicon, silicon germanium, germanium

- H—ELECTRICITY

- H01—ELECTRIC ELEMENTS

- H01L—SEMICONDUCTOR DEVICES NOT COVERED BY CLASS H10

- H01L21/00—Processes or apparatus adapted for the manufacture or treatment of semiconductor or solid state devices or of parts thereof

- H01L21/02—Manufacture or treatment of semiconductor devices or of parts thereof

- H01L21/02104—Forming layers

- H01L21/02365—Forming inorganic semiconducting materials on a substrate

- H01L21/02656—Special treatments

- H01L21/02664—Aftertreatments

- H01L21/02667—Crystallisation or recrystallisation of non-monocrystalline semiconductor materials, e.g. regrowth

- H01L21/02672—Crystallisation or recrystallisation of non-monocrystalline semiconductor materials, e.g. regrowth using crystallisation enhancing elements

- H—ELECTRICITY

- H01—ELECTRIC ELEMENTS

- H01L—SEMICONDUCTOR DEVICES NOT COVERED BY CLASS H10

- H01L21/00—Processes or apparatus adapted for the manufacture or treatment of semiconductor or solid state devices or of parts thereof

- H01L21/02—Manufacture or treatment of semiconductor devices or of parts thereof

- H01L21/02104—Forming layers

- H01L21/02365—Forming inorganic semiconducting materials on a substrate

- H01L21/02656—Special treatments

- H01L21/02664—Aftertreatments

- H01L21/02667—Crystallisation or recrystallisation of non-monocrystalline semiconductor materials, e.g. regrowth

- H01L21/02675—Crystallisation or recrystallisation of non-monocrystalline semiconductor materials, e.g. regrowth using laser beams

- H—ELECTRICITY

- H01—ELECTRIC ELEMENTS

- H01L—SEMICONDUCTOR DEVICES NOT COVERED BY CLASS H10

- H01L21/00—Processes or apparatus adapted for the manufacture or treatment of semiconductor or solid state devices or of parts thereof

- H01L21/02—Manufacture or treatment of semiconductor devices or of parts thereof

- H01L21/02104—Forming layers

- H01L21/02365—Forming inorganic semiconducting materials on a substrate

- H01L21/02656—Special treatments

- H01L21/02664—Aftertreatments

- H01L21/02667—Crystallisation or recrystallisation of non-monocrystalline semiconductor materials, e.g. regrowth

- H01L21/02675—Crystallisation or recrystallisation of non-monocrystalline semiconductor materials, e.g. regrowth using laser beams

- H01L21/02678—Beam shaping, e.g. using a mask

- H—ELECTRICITY

- H01—ELECTRIC ELEMENTS

- H01L—SEMICONDUCTOR DEVICES NOT COVERED BY CLASS H10

- H01L21/00—Processes or apparatus adapted for the manufacture or treatment of semiconductor or solid state devices or of parts thereof

- H01L21/02—Manufacture or treatment of semiconductor devices or of parts thereof

- H01L21/02104—Forming layers

- H01L21/02365—Forming inorganic semiconducting materials on a substrate

- H01L21/02656—Special treatments

- H01L21/02664—Aftertreatments

- H01L21/02667—Crystallisation or recrystallisation of non-monocrystalline semiconductor materials, e.g. regrowth

- H01L21/02691—Scanning of a beam

- H—ELECTRICITY

- H10—SEMICONDUCTOR DEVICES; ELECTRIC SOLID-STATE DEVICES NOT OTHERWISE PROVIDED FOR

- H10D—INORGANIC ELECTRIC SEMICONDUCTOR DEVICES

- H10D30/00—Field-effect transistors [FET]

- H10D30/01—Manufacture or treatment

- H10D30/021—Manufacture or treatment of FETs having insulated gates [IGFET]

- H10D30/031—Manufacture or treatment of FETs having insulated gates [IGFET] of thin-film transistors [TFT]

- H10D30/0321—Manufacture or treatment of FETs having insulated gates [IGFET] of thin-film transistors [TFT] comprising silicon, e.g. amorphous silicon or polysilicon

- H—ELECTRICITY

- H10—SEMICONDUCTOR DEVICES; ELECTRIC SOLID-STATE DEVICES NOT OTHERWISE PROVIDED FOR

- H10D—INORGANIC ELECTRIC SEMICONDUCTOR DEVICES

- H10D86/00—Integrated devices formed in or on insulating or conducting substrates, e.g. formed in silicon-on-insulator [SOI] substrates or on stainless steel or glass substrates

- H10D86/01—Manufacture or treatment

- H10D86/021—Manufacture or treatment of multiple TFTs

- H10D86/0221—Manufacture or treatment of multiple TFTs comprising manufacture, treatment or patterning of TFT semiconductor bodies

- H10D86/0223—Manufacture or treatment of multiple TFTs comprising manufacture, treatment or patterning of TFT semiconductor bodies comprising crystallisation of amorphous, microcrystalline or polycrystalline semiconductor materials

- H10D86/0225—Manufacture or treatment of multiple TFTs comprising manufacture, treatment or patterning of TFT semiconductor bodies comprising crystallisation of amorphous, microcrystalline or polycrystalline semiconductor materials using crystallisation-promoting species, e.g. using a Ni catalyst

- H—ELECTRICITY

- H10—SEMICONDUCTOR DEVICES; ELECTRIC SOLID-STATE DEVICES NOT OTHERWISE PROVIDED FOR

- H10D—INORGANIC ELECTRIC SEMICONDUCTOR DEVICES

- H10D86/00—Integrated devices formed in or on insulating or conducting substrates, e.g. formed in silicon-on-insulator [SOI] substrates or on stainless steel or glass substrates

- H10D86/01—Manufacture or treatment

- H10D86/021—Manufacture or treatment of multiple TFTs

- H10D86/0251—Manufacture or treatment of multiple TFTs characterised by increasing the uniformity of device parameters

Landscapes

- Engineering & Computer Science (AREA)

- Physics & Mathematics (AREA)

- Microelectronics & Electronic Packaging (AREA)

- Condensed Matter Physics & Semiconductors (AREA)

- General Physics & Mathematics (AREA)

- Manufacturing & Machinery (AREA)

- Computer Hardware Design (AREA)

- Power Engineering (AREA)

- Chemical & Material Sciences (AREA)

- Crystallography & Structural Chemistry (AREA)

- Optics & Photonics (AREA)

- Materials Engineering (AREA)

- Recrystallisation Techniques (AREA)

- Thin Film Transistor (AREA)

Abstract

Description

技术领域

本发明涉及一种薄膜晶体管的制造方法,尤其涉及包括在金属催化剂上通过选择性辐照激光束晶化金属催化剂的步骤,从而在使用超晶粒硅方法的晶化过程中扩散金属催化剂的薄膜晶体管制造方法。

背景技术

通常,对薄膜晶体管来说,多晶硅层用于各种目的的半导体层,因为多晶硅层具有如下优点:它具有高电场效应迁移率,它被应用到高速工作的电路,且它使人们能构建CMOS电路。采用多晶硅层的薄膜晶体管通常被用在有源矩阵液晶显示器(AMLCD)的有源元件和有机发光二极管(OLED)中的开关元件和驱动元件。

用在薄膜晶体管中的多晶硅层由直接淀积、高温热退火或激光退火来制造。在激光退火的情况下,尽管激光退火是在低温下进行的并且通过激光退火获得了高电场效应迁移率,但因为需要昂贵的激光设备,所以正在研究许多可替代的技术。

目前,研究的最多的是一种使用金属晶化非晶硅的方法,因为这种方法与固相结晶相比具有在更低的温度下迅速晶化非晶硅的优点。使用金属的晶化法分为金属诱导晶化法和金属诱导横向晶化法。但是,采用金属晶化法也具有因金属污染导致用于薄膜晶体管的元件特性劣化的问题。

另一方面,人们开发出了一种技术和一种作为金属诱导晶化方法的方法以减少金属的量和形成质量良好的多晶硅层,这种技术通过离子注入机控制离子浓度,由此进行高温退火、快速退火或激光辐照,从而形成质量良好的多晶硅层;这种方法在淀积一薄膜之后通过热退火工艺晶化该薄膜,其中通过在多晶硅层上旋涂粘性有机膜和液相金属淀积该薄膜以平坦化多晶硅层的表面。然而,即使在这种晶化方法中,多晶硅层中最重要的晶粒尺寸的比例增大和晶粒的均匀性各方面,都存在问题。

为了解决上述问题,作为一种使用覆盖层的晶化方法,开发出了一种用于制造多晶硅层的方法,如韩国专利公开公告No.2003-0060403所揭示的。这种方法在衬底上形成非晶硅层和在非晶硅层上形成帽盖层之后,在帽盖层上通过淀积金属催化剂层形成籽晶,采用热退火或者激光退火通过帽盖层将金属催化剂扩散进非晶硅层,之后采用籽晶获得一多晶硅层。由于金属催化剂是通过覆盖层扩散的,因而上述的方法具有避免出现要求水平或更多金属污染的优点。然而,上述的方法也存在难以均匀控制金属催化剂的低浓度和控制晶化的起始位置、生长方向和晶粒尺寸的问题。

发明内容

因此,为了解决现有技术的上述问题,本发明的一个目的是提供一种薄膜晶体管的制造方法,通过激光束选性择辐照形成籽晶和在晶化中使用超晶粒硅方法晶化籽晶,从而控制晶粒尺寸以及结晶生长方向和位置,来提高器件性能和获得器件的均匀性。

为了达到上述目的,本发明提供了一种制造薄膜晶体管的方法,包括在衬底上形成非晶硅的步骤;在非晶硅上形成帽盖层的步骤;在帽盖层上形成金属催化剂层的步骤;在金属催化剂层上通过选择性地辐照激光束扩散金属催化剂的步骤;和晶化非晶硅层的步骤。

此外,本发明提供了一种薄膜晶体管的制造方法,包括在衬底上形成非晶硅层的步骤;在非晶硅层上形成帽盖层的步骤;在帽盖层上形成金属催化剂层的步骤;在金属催化剂层上形成金属催化剂保护层的步骤;在金属催化剂保护层上通过选择性地辐照激光束扩散金属催化剂的步骤;和晶化非晶硅层的步骤。

激光束是点式(dot type)激光束或线式(line type)激光束,并且如果激光束是点式激光束则它以圆形、三角形、矩形、梯形或者菱形截面形状形成。此外,激光束通过已构图的掩模辐照。

非晶硅层的晶化通过热退火进行。

金属催化剂保护层由可以和帽盖层同时被蚀刻掉的氮化硅膜或氧化硅膜所形成。

附图说明

本发明的上述和其它特点以及优点通过参考附图的优选实施例的详细描述将对本领域技术人员变得更显而易见,其中:

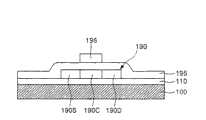

图1A到图1E是解释根据本发明的第一和第二优选实施例的薄膜晶体管的制造方法的工艺流程图;

图2是解释根据本发明的第三优选实施例的薄膜晶体管的制造方法的横截面结构图;

图3是解释根据本发明的第四优选实施例的薄膜晶体管的制造方法的横截面结构图;

图4是解释根据本发明的第五优选实施例的薄膜晶体管的制造方法的横截面结构图;

附图标记说明

100:衬底 110:缓冲层 120:非晶硅层

130:帽盖层 140:金属催化剂 150:籽晶

160、170、180、260、360、460:激光束

125:多晶硅层 190:半导体层图案

195:栅极绝缘膜 196:栅极

265、465:已构图掩模 345:金属催化剂保护层

具体实施方式

现在将结合优选实施例并参考附图对本发明进行详细的说明。作为参考,相同的参考字符在各视图中均指代相应的部分。

在本发明中采用超晶粒硅方法晶化非晶硅层,其中超晶粒硅方法是这样一种晶化方法:通过选择性扩散金属催化剂形成籽晶并晶化非晶硅层,从而能够控制晶粒尺寸和晶体生长位置和方向。

图1A到图1E是解释根据本发明的第一和第二优选实施例的薄膜晶体管的制造方法的工艺流程图,其中图1A是解释根据本发明的第一和第二优选实施例的薄膜晶体管的制造方法的横截面结构图。

参考图1A,缓冲层110形成在衬底100上。诸如玻璃的绝缘衬底被用作衬底100,缓冲层110起到保护在后续工序中形成的半导体层免受衬底100释放的杂质影响的作用。缓冲层110优选由氧化硅膜形成。

非晶硅层120形成于衬底上形成的整个缓冲层110之上,其中非晶硅层120可由化学气相淀积形成。

帽盖层130形成于非晶硅层120之上。帽盖层130可以由氮化硅膜或者氧化硅膜所构成并且通过等离子体增强化学气相淀积形成。

帽盖层130以如此的方式形成,后面提到的金属催化剂扩散进入本帽盖层,其中优选帽盖层厚度是帽盖层厚度优选为因为如果帽盖层的厚度为或更小很难控制金属催化剂的低浓度,同时如果帽盖层的厚度为或更大很难扩散金属催化剂。此外,由于氧化物膜或氮化物膜通常在杂质扩散时起阻挡层的作用,因此可以通过降低氧化硅膜或氮化硅膜的密度很容易的扩散金属催化剂。

随后,一层金属催化剂140形成在帽盖层130上,其中镍被用作金属催化剂140,并且金属催化剂层可以通过溅射淀积在帽盖层上。另外,金属催化剂层可以用离子注入法和等离子体法淀积在帽盖层上,其中金属催化剂层可以采用通过在帽盖层130上布置金属材料和将布置在帽盖层上的金属材料暴露给等离子体的等离子法在帽盖层上淀积。

通过这些方法形成的金属催化剂140层的优选厚度是或更小。金属催化剂不是稀疏地淀积在帽盖层上,而是密密地淀积在帽盖层上来控制金属催化剂的低浓度,其中如果金属催化剂层形成的厚度是或更大,由于金属催化剂的浓度增大则难以控制金属催化剂的低浓度,因为硅中金属催化剂的浓度增大则增大了晶体管的漏电流,并且随后提到的多晶硅层晶粒的尺寸减小了。

通过在金属催化剂140层上辐照激光束160,金属催化剂140扩散入非晶硅层120,其中通过选择金属催化剂140的扩散范围,激光束辐照在选定的金属催化剂的扩散范围上,以使后面提及的籽晶150形成在所期望的部位。

通过在金属催化剂层上选择性地辐照激光束,金属催化剂140穿过帽盖层130扩散进入非晶硅层120。扩散的金属催化剂140在非晶硅层120中形成籽晶150。籽晶150是指金属催化剂与硅接触时形成的金属硅化物。随后描述的晶化过程就是从籽晶150开始的,其中通常扩散大约1/100的金属催化剂以形成籽晶。

如上所述,在本发明中,利用形成各种形状的将被辐照的激光束,通过向金属催化剂上选择性地辐照激光束,金属催化剂得以扩散。

图1B是说明依据本发明第一优选实施例的薄膜晶体管的制造方法的在图1A所示横截面处的透视图。

参考图1B,通过在金属催化剂140的层上选择性地辐照激光束170,金属催化剂140穿过帽盖层130扩散到非晶硅层120中。

可以看到激光束170是点式激光束,并且辐照区域局限于局部选定的区域。

随着在衬底100的Y-轴方向移动某一激光装置,在金属催化剂层上选择性地辐照激光束170之后,通过沿衬底100上的X-轴方向移动激光装置来选择其上将辐照激光束的区域。随着在衬底100的Y-轴方向移动激光装置,在金属催化剂层上选择性地辐照激光束170之后,通过沿衬底100上X-轴方向移动激光装置来再次选择其上将辐照激光束的区域。重复上述过程,激光束170辐照到金属催化剂层上,使得金属催化剂140扩散进入非晶硅层所期望的部位以形成籽晶150。

虽然在图1B中示出的点式激光束具有矩形的横截面形状,也可以使用具有圆形、三角形、梯形或菱形的横截面形状的点式激光束。另外,可以使用具有其它横截面形状的点式激光束。

图1C是说明依据本发明第二优选实施例的薄膜晶体管的制造方法的在图1A所示横截面处的透视图。

参考图1C,通过向金属催化剂140上选择性地辐照激光束180,金属催化剂140穿过帽盖层130扩散进非晶硅层120。

可以看到激光束180是线式激光束,并且辐照的区域局限于被选择的线形区域。

在金属催化剂140上选择性地辐照线式激光束180以后通过沿衬底100上的X-轴方向移动一激光装置来选择其上将辐照激光束的区域。在金属催化剂层上辐照线式激光束180以后通过沿衬底100上的X-轴方向移动激光装置,再次选择其上将辐照激光束的区域。重复上述过程,在金属催化剂层上辐照激光束,使得金属催化剂140扩散进入非晶硅层所期望的部位以形成籽晶150。

虽然图1C中所举的线式激光束180的例子能够一次辐照衬底的一个Y-轴方向区域,但是在不能一次辐照到衬底的Y-轴区域的情形中,可以使用如图1B中所示的方法,在这种方法中,随着在衬底100的Y-轴方向移动某一激光装置,在金属催化剂层180上选择性地辐照线式激光束180之后,通过在衬底100的X-轴方向移动激光装置来选择其上将辐照激光束的区域。

参考图1D,通过晶化包括扩散形成的籽晶150的非晶硅层120形成多晶硅层125。通过热退火来完成晶化,并且热退火可以在一个炉子里通过长时间加热非晶硅层来完成,其中可在400到1000℃下执行热退火,优选在550到600℃的温度范围内。如果热退火在上述的温度范围内进行,多晶硅层由籽晶150生长至侧面并与相邻晶粒相接触,使得多晶硅层随着晶粒边界的形成被完全晶化。通过超晶粒硅方法晶化的多晶硅层125,可以生长到3到400μm的晶粒尺寸。因此,即使在作为沟道形成部分的晶粒内部也形成了结晶度良好的部分,沟道形成部分用于形成沟道层,将在后面介绍。

如上所述,在本发明中,可以通过选择金属催化剂的扩散区域和在被选择的金属催化剂扩散区域上辐照激光束来控制多晶硅层的晶粒尺寸和晶体生长位置和方向。此外,如果沟道层在如上所述的具有良好结晶度的部分中形成,薄膜晶体管的器件特性将被提高并且相应地获得器件的均匀性。

参考图1E,在使用超晶粒硅方法晶化非晶硅层120之后,通过刻蚀除去帽盖层130和金属催化剂140层。通过除去上述结构,防止了被晶化的多晶硅层125上产生规定水平或更多的金属污染。

接着,源极/漏极区190S、190D和沟道层190C通过对多晶硅层125构图和进行离子注入过程来形成。即,形成半导体层图案190。

在半导体层图案190上形成栅极绝缘膜195后,金属层和光致抗蚀剂层相继设置在栅极绝缘膜195上。通过构图光致抗蚀剂层和用已构图的光致抗蚀剂层为掩模蚀刻金属层形成栅极196。通过采用所得材料来制成薄膜晶体管。

图2是说明根据本发明的第三优选实施例的薄膜晶体管的制造方法的横截面结构图。

参考图2,缓冲层110、非晶硅层120、帽盖层130和金属催化剂140层相继形成在衬底100上。

激光束260辐照在金属催化剂140层上,使得金属催化剂140扩散进非晶硅层120,其中激光束260通过已构图的掩模265辐照在金属催化剂140层上,以使籽晶150形成在所期望的部位。

本发明的第三优选实施例具有以下优点:由于使用了已构图掩模265,由此选择了更大的区域,使得激光束以不同于第一和第二优选实施例的方式辐照在所选择的区域上,从而减少了工艺时间。

除去上面提及的描述,根据本发明的第三优选实施例的薄膜晶体管的制造方法与根据本发明第一优选实施例的薄膜晶体管的制造方法是一样的。

图3是解释根据本发明第四优选实施例的薄膜晶体管的制造方法的横截面结构图。

参考图3,缓冲层110、非晶硅层120、帽盖层130和金属催化剂140层相继设置在衬底100上。

在本发明的第四优选实施例里,金属催化剂保护层345形成在金属催化剂140层上。

激光束360辐照在金属催化剂140层上以进行扩散工艺,其中,在金属催化剂层上没有形成保护层的情况下,激光束直接辐照在金属催化剂140层上,由于激光束辐照区暴露在外部,使能量损失增加。此外,由于没有保护金属催化剂,金属催化剂的低浓度将难以均匀控制,由于激光束直接辐照在金属催化剂上它被汽化。因此,通过在金属催化剂层上形成金属催化剂保护层345和向金属催化剂保护层345上辐照激光束360,本发明的第四优选实施例可以均匀地控制金属催化剂的低浓度。

金属催化剂保护层345可以由氮化硅膜或氧化硅膜来形成。此外,由于在形成多晶硅膜层以后,金属催化剂保护层345被除去,优选使用能够与帽盖层同时被刻蚀掉的膜。

除去上面所提及的描述,根据本发明的第四优选实施例的薄膜晶体管的制造方法和根据本发明第一优选实施例的薄膜晶体管的制造方法是一样的。

图4是解释根据本发明的第五优选实施例的薄膜晶体管的制造方法的横截面结构图。

参考图4,缓冲层110、非晶硅层120、帽盖层130、金属催化剂140层和金属催化剂保护层345相继设置在衬底100上。

激光束460辐照在金属催化剂保护层345上,使得金属催化剂140扩散进入非晶硅层120,其中激光束460通过已构图的掩模465辐照在金属催化剂保护层345上,使得籽晶150形成在所期望的部位。

除去上面所提及的描述,根据本发明的第五优选实施例的薄膜晶体管的制造方法和根据本发明第三优选实施例的薄膜晶体管的制造方法是一样的。

如上所述,本发明具有一个优点,即其提供了一种薄膜晶体管的制造方法,在这种方法中,通过选择性辐照激光束且在晶化非晶硅层过程中使用超晶粒硅方法控制晶粒的尺寸及晶体生长位置和方向,使均匀控制金属催化剂的低浓度扩散成为可能,从而改进了器件特性并获得了器件的均匀性。

虽然已经参考其优选实施例详细地展示并描述了本发明,本领域技术人员应当理解在不脱离本发明精神和范围的情况下,是可以做出前述和其它形式及细节上的变化的。

此申请要求2004年8月20日提交的韩国专利申请No.2004-66090的权益,在此引用其全部公开内容作为参考。

Claims (19)

2.如权利要求1所述的薄膜晶体管的制造方法,其中所述激光束是点式激光束。

3.如权利要求2所述的薄膜晶体管的制造方法,其中所述点式激光束以圆形、三角形、矩形、梯形或菱形形状形成。

4.如权利要求1所述的薄膜晶体管的制造方法,其中所述激光束是线式激光束。

5.如权利要求1所述的薄膜晶体管的制造方法,其中所述激光束通过已构图的掩模辐照。

6.如权利要求1所述的薄膜晶体管的制造方法,其中所述帽盖层由氮化硅膜或氧化硅膜形成。

7.如权利要求1所述的薄膜晶体管的制造方法,其中所述金属催化剂是镍。

8.如权利要求1所述的薄膜晶体管的制造方法,其中所述非晶硅层的晶化通过热退火进行。

9.一种薄膜晶体管的制造方法,其包括:

在衬底上形成非晶硅层的步骤;

在所述非晶硅层上形成帽盖层的步骤;

在所述帽盖层上形成金属催化剂层的步骤;

在所述金属催化剂层上形成金属催化剂保护层的步骤;

通过在所述金属催化剂保护层上选择性地辐照激光束扩散金属催化剂的步骤;和

晶化所述非晶硅层的步骤。

10.如权利要求9所述的薄膜晶体管的制造方法,其中所述激光束是点式激光束。

11.如权利要求10所述的薄膜晶体管的制造方法,其中所述点式激光束以圆形、三角形、矩形、梯形或菱形形状形成。

12.如权利要求9所述的薄膜晶体管的制造方法,其中所述激光束是线式激光束。

13.如权利要求9所述的薄膜晶体管的制造方法,其中所述激光束通过已构图的掩模辐照。

14.如权利要求9所述的薄膜晶体管的制造方法,其中所述帽盖层由氮化硅膜或氧化硅膜形成。

15.如权利要求9所述的薄膜晶体管的制造方法,其中所述金属催化剂是镍。

17.如权利要求9所述的薄膜晶体管的制造方法,其中所述非晶硅层的晶化通过热退火进行。

18.如权利要求9所述的薄膜晶体管的制造方法,其中所述金属催化剂保护层由氮化硅膜或氧化硅膜形成。

19.如权利要求9所述的薄膜晶体管的制造方法,其中所述金属催化剂保护层由与帽盖层同时被蚀刻的膜形成。

Applications Claiming Priority (2)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| KR1020040066090AKR100611764B1 (ko) | 2004-08-20 | 2004-08-20 | 박막트랜지스터의 제조 방법 |

| KR66090/04 | 2004-08-20 |

Publications (2)

| Publication Number | Publication Date |

|---|---|

| CN1738011A CN1738011A (zh) | 2006-02-22 |

| CN100517616Ctrue CN100517616C (zh) | 2009-07-22 |

Family

ID=36080753

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| CNB2004100758701AExpired - LifetimeCN100517616C (zh) | 2004-08-20 | 2004-12-31 | 薄膜晶体管的制造方法 |

Country Status (4)

| Country | Link |

|---|---|

| US (1) | US7205215B2 (zh) |

| JP (1) | JP4850411B2 (zh) |

| KR (1) | KR100611764B1 (zh) |

| CN (1) | CN100517616C (zh) |

Families Citing this family (20)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| TW264575B (zh)* | 1993-10-29 | 1995-12-01 | Handotai Energy Kenkyusho Kk | |

| KR100611659B1 (ko)* | 2004-07-07 | 2006-08-10 | 삼성에스디아이 주식회사 | 박막트랜지스터 및 그의 제조 방법 |

| US7683373B2 (en)* | 2004-10-05 | 2010-03-23 | Samsung Mobile Display Co., Ltd. | Thin film transistor and method of fabricating the same |

| KR100770268B1 (ko)* | 2006-05-18 | 2007-10-25 | 삼성에스디아이 주식회사 | 박막트랜지스터의 제조방법 |

| KR100770269B1 (ko)* | 2006-05-18 | 2007-10-25 | 삼성에스디아이 주식회사 | 박막트랜지스터의 제조방법 |

| KR20080015666A (ko) | 2006-08-16 | 2008-02-20 | 삼성전자주식회사 | 박막 트랜지스터 표시판의 제조 방법 |

| KR100839735B1 (ko)* | 2006-12-29 | 2008-06-19 | 삼성에스디아이 주식회사 | 트랜지스터, 이의 제조 방법 및 이를 구비한 평판 표시장치 |

| KR100810643B1 (ko) | 2007-03-13 | 2008-03-06 | 삼성에스디아이 주식회사 | 유기전계발광표시장치 및 그 제조방법 |

| US8334536B2 (en) | 2007-03-16 | 2012-12-18 | Samsung Display Co., Ltd. | Thin film transistor, organic light emitting diode display device having the same, flat panel display device, and semiconductor device, and methods of fabricating the same |

| KR100860008B1 (ko)* | 2007-03-20 | 2008-09-25 | 삼성에스디아이 주식회사 | 디렉셔널 결정화 방법을 이용한 평판 디스플레이 소자와그의 제조방법, 반도체 소자와 그의 제조방법 |

| KR101579872B1 (ko) | 2008-04-29 | 2015-12-24 | 삼성디스플레이 주식회사 | 전사 기판, 이의 제조방법 및 유기 전계 발광소자의제조방법 |

| KR101041141B1 (ko) | 2009-03-03 | 2011-06-13 | 삼성모바일디스플레이주식회사 | 유기전계발광표시장치 및 그의 제조방법 |

| KR101049799B1 (ko)* | 2009-03-03 | 2011-07-15 | 삼성모바일디스플레이주식회사 | 박막트랜지스터, 그의 제조방법 및 이를 포함하는 유기전계발광표시장치 |

| KR101049801B1 (ko) | 2009-03-05 | 2011-07-15 | 삼성모바일디스플레이주식회사 | 다결정 실리콘층의 제조방법 및 이에 이용되는 원자층 증착장치 |

| KR101056428B1 (ko)* | 2009-03-27 | 2011-08-11 | 삼성모바일디스플레이주식회사 | 박막트랜지스터, 그의 제조방법, 및 이를 포함하는 유기전계발광표시장치 |

| KR101041142B1 (ko)* | 2009-11-06 | 2011-06-13 | 삼성모바일디스플레이주식회사 | 박막트랜지스터 및 그의 제조방법, 그를 포함하는 유기전계발광표시장치 및 그의 제조방법 |

| KR101094295B1 (ko)* | 2009-11-13 | 2011-12-19 | 삼성모바일디스플레이주식회사 | 다결정 실리콘층의 제조방법, 박막트랜지스터의 제조방법, 및 유기전계발광표시장치의 제조방법 |

| CN102157343B (zh)* | 2010-11-25 | 2013-07-03 | 清华大学 | 一种采用梯形束斑扫描的激光退火方法 |

| KR102239841B1 (ko)* | 2014-08-06 | 2021-04-14 | 삼성디스플레이 주식회사 | 박막 트랜지스터, 이를 구비하는 디스플레이 장치, 박막 트랜지스터의 제조방법 및 디스플레이 장치의 제조방법 |

| CN109643657B (zh)* | 2017-06-22 | 2022-08-16 | 深圳市柔宇科技股份有限公司 | 阵列基板的制作设备及阵列基板的制作方法 |

Family Cites Families (14)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP3300153B2 (ja)* | 1993-02-15 | 2002-07-08 | 株式会社半導体エネルギー研究所 | 半導体装置の製造方法 |

| TW241377B (zh) | 1993-03-12 | 1995-02-21 | Semiconductor Energy Res Co Ltd | |

| JPH06349735A (ja)* | 1993-06-12 | 1994-12-22 | Semiconductor Energy Lab Co Ltd | 半導体装置 |

| TW369686B (en)* | 1993-07-27 | 1999-09-11 | Semiconductor Energy Lab Corp | Semiconductor device and process for fabricating the same |

| KR100319332B1 (ko)* | 1993-12-22 | 2002-04-22 | 야마자끼 순페이 | 반도체장치및전자광학장치 |

| JP3269738B2 (ja) | 1994-09-21 | 2002-04-02 | シャープ株式会社 | 半導体装置およびその製造方法 |

| US5789284A (en)* | 1994-09-29 | 1998-08-04 | Semiconductor Energy Laboratory Co., Ltd. | Method for fabricating semiconductor thin film |

| JP3580104B2 (ja) | 1997-12-03 | 2004-10-20 | セイコーエプソン株式会社 | アクティブマトリクス基板およびその製造方法、並びに液晶表示装置 |

| JPH11251241A (ja) | 1998-02-27 | 1999-09-17 | Matsushita Electric Ind Co Ltd | 結晶質珪素層の製造方法、太陽電池の製造方法及び薄膜トランジスタの製造方法 |

| JP3331999B2 (ja)* | 1999-02-09 | 2002-10-07 | 日本電気株式会社 | 半導体薄膜の製造方法 |

| JP3425399B2 (ja) | 1999-11-10 | 2003-07-14 | シャープ株式会社 | 半導体装置の製造方法 |

| JP2001267240A (ja) | 2000-03-22 | 2001-09-28 | Matsushita Electric Ind Co Ltd | 低温ポリシリコンtft装置の製造方法 |

| JP3942878B2 (ja) | 2001-11-28 | 2007-07-11 | 株式会社半導体エネルギー研究所 | 半導体装置の作製方法 |

| KR100473996B1 (ko) | 2002-01-09 | 2005-03-08 | 장 진 | 비정질 실리콘의 결정화 방법 |

- 2004

- 2004-08-20KRKR1020040066090Apatent/KR100611764B1/konot_activeExpired - Fee Related

- 2004-12-15USUS11/011,580patent/US7205215B2/ennot_activeExpired - Lifetime

- 2004-12-15JPJP2004363541Apatent/JP4850411B2/janot_activeExpired - Fee Related

- 2004-12-31CNCNB2004100758701Apatent/CN100517616C/zhnot_activeExpired - Lifetime

Also Published As

| Publication number | Publication date |

|---|---|

| US7205215B2 (en) | 2007-04-17 |

| US20060040429A1 (en) | 2006-02-23 |

| CN1738011A (zh) | 2006-02-22 |

| JP4850411B2 (ja) | 2012-01-11 |

| KR20060017424A (ko) | 2006-02-23 |

| JP2006060185A (ja) | 2006-03-02 |

| KR100611764B1 (ko) | 2006-08-10 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| CN100517616C (zh) | 薄膜晶体管的制造方法 | |

| US7374979B2 (en) | Thin film transistor and method of fabricating the same | |

| US7485552B2 (en) | Thin film transistor and method of fabricating the same | |

| US7838352B2 (en) | Thin film transistor and method for fabricating the same | |

| JP3448685B2 (ja) | 半導体装置、液晶表示装置およびel表示装置 | |

| US7601565B2 (en) | Thin film transistor and method of fabricating the same | |

| JP2005303299A (ja) | 電子素子及びその製造方法 | |

| US20060060848A1 (en) | Semiconductor device and method of fabricating a ltps film | |

| JP4549842B2 (ja) | 薄膜トランジスタの製造方法 | |

| KR100623690B1 (ko) | 평판 표시 장치 및 그의 제조 방법 | |

| US7682950B2 (en) | Method of manufacturing laterally crystallized semiconductor layer and method of manufacturing thin film transistor using the same method | |

| KR100611762B1 (ko) | 박막트랜지스터의 제조 방법 | |

| US20040224446A1 (en) | [structure of thin-film transistor and method and equipment for fabricating the structure] | |

| KR100611658B1 (ko) | 박막트랜지스터의 제조 방법 | |

| CN100413040C (zh) | 多晶硅薄膜晶体管的形成方法 | |

| JP2004356637A (ja) | 薄膜トランジスタ及びその製造方法 | |

| KR100751315B1 (ko) | 박막 트랜지스터, 박막 트랜지스터 제조 방법 및 이를구비한 평판 디스플레이 소자 | |

| KR100615202B1 (ko) | 박막 트랜지스터, 박막 트랜지스터를 제조하는 방법 및이를 구비한 평판 디스플레이 소자 |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| C06 | Publication | ||

| PB01 | Publication | ||

| C10 | Entry into substantive examination | ||

| SE01 | Entry into force of request for substantive examination | ||

| C41 | Transfer of patent application or patent right or utility model | ||

| TA01 | Transfer of patent application right | Effective date of registration:20090109 Address after:Gyeonggi Do, South Korea Applicant after:Samsung Mobile Display Co.,Ltd. Address before:Gyeonggi Do, South Korea Applicant before:Samsung SDI Co.,Ltd. | |

| ASS | Succession or assignment of patent right | Owner name:SAMSUNG MOBILE DISPLAY CO., LTD. Free format text:FORMER OWNER: SAMSUNG SDI CO., LTD. Effective date:20090109 | |

| C14 | Grant of patent or utility model | ||

| GR01 | Patent grant | ||

| ASS | Succession or assignment of patent right | Owner name:SAMSUNG DISPLAY CO., LTD. Free format text:FORMER OWNER: SAMSUNG MOBILE DISPLAY CO., LTD. Effective date:20121017 | |

| C41 | Transfer of patent application or patent right or utility model | ||

| TR01 | Transfer of patent right | Effective date of registration:20121017 Address after:Gyeonggi Do, South Korea Patentee after:SAMSUNG DISPLAY Co.,Ltd. Address before:Gyeonggi Do, South Korea Patentee before:Samsung Mobile Display Co.,Ltd. | |

| CX01 | Expiry of patent term | Granted publication date:20090722 | |

| CX01 | Expiry of patent term |